Шлак при сварке в аргоне

Обновлено: 17.05.2024

Значительная часть конструкций, комбинированных из разнородных сталей, имеет такие размеры и форму, что для механизации сварочных работ наиболее приемлемой является сварка в среде защитных газов. Этот вид сварки обладает рядом особенностей, в силу которых он в ряде случаев является наиболее приемлемым, а иногда и единственно возможным способом механизированной сварки. Поэтому сварка в защитных газах находит все более широкое применение. Следует отметить, однако, что в настоящее время применяется этот способ без особых затруднений лишь при сварке обычных конструкционных сталей. Между тем, появляется все больше конструкций, где указанным способом необходимо сваривать специальные высоколегированные стали с низко - или вовсе нелегированиыми сталями. При этом, как показано в гл. IV, следует применять аустенитную электродную проволоку, сварка которой в среде защитных газов не имеет еще должного распространения.

Принципиальная возможность сварки в защитных газах аустенитной проволокой известна уже сравнительно давно. Однако до сих пор применяется она при изготовлении изделий из сравнительно тонкого металла. Почти все имеющиеся в настоящее время сообщения об успешном применении такой сварки для соединения аустенитным швом относятся к однослойной сварке или к двухслойной, выполняемой с двух сторон.

Уже в первых работах было замечено, что сварка в защитной с$еде из углекислого газа аустенитной проволокой имеет особенность, которая может отрицательно сказаться на качестве сварного соединения: при сварке в углекислом газе аустенитной стали на поверхности шва образуется трудноудаляемый слой окислов [681.

Образование окислов (шлаков) на поверхности шва является серьезным недостатком сварки в защитных газах аустенитной проволокой. Из-за образования на поверхности наплавляемого металла трудноудаляемого слоя окислов возможно чрезмерное загрязнение металла шва шлаковыми включениями [75]. Это подтверждено экспериментально [671. Было показано, что многослойный шов, выполненный аустенитной проволокой в углекислом газе, сильно загрязнен шлаковыми включениями. Чтобы этого избежать, автором с сотрудниками был предпринят ряд мер, однако получить положительные результаты, не удалось. При этом было лишь установлено, что количество шлаковых включений можно несколько уменьшить, если сварку производить проволокой, не содержащей молибдена.

Значительно чаще при сварке аустенитной проволокой в качестве защитного газа используется аргон. В настоящее время сварка в аргоне является основным способом сварки в защитных газах конструкций из тонколистовых нержавеющих и других высоколегированных сталей и сплавов. Сварка производится непла - вящимся вольфрамовым электродом. При использовании плавящихся электродов трудно получить шов с хорошей формой провара и усиления, что в случае многослойной сварки приводит к непровару между слоями и образованию шлаковых включений в металле шва. Предотвратить непровар можно только путем тщательного выбора для каждого конкретного случая соответствующего режима сварки. Однако при этом не всегда удается получить многослойные швы без и [лаковых включений.

Иногда в качестве защитного газа для сварки аустенитных сталей применяется гелий. И в этом случае при сварке многослойных швов количество шлаковых включений во много раз превышает допустимое [112].

Из изложенного следует, что до сих пор для многослойных аустенитных швов еще нет надежного способа сварки в защитных газах. С целью изыскания способа сварки в защитных газах, исключающего образование шлаков в многослойном аустенитном шве, использовались смеси инертных газов (аргон, гелий) с активными (кислород, углекислый газ, водород, азот). Полученные результаты показали, что добавка к аргону активных газов, и прежде всего кислорода или С02, при сварке сталей и сплавов, содержащих легкоокисляемые элементы, особенно такие, как титан и алюминий, приводит к образованию шлаковых включений между слоями многопроходного шва [113]. По этой причине предложение применять для повышения стойкости стабильноаустенитных хромоникелевых швов против образования трещин смесь аргона с кислородом [51] может оказаться приемлемым только для однослойных швов и то лишь в том случае, если образующиеся при этом и прочно удерживающиеся на поверхности шва шлаки не снижают коррозионную стойкость сварного соединения.

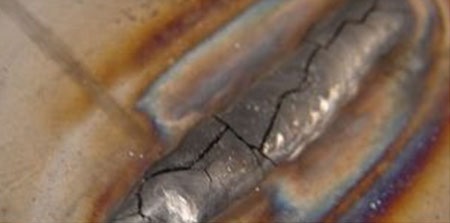

С целью выяснения причин и механизма образования рассматриваемых включений, а также изыскания способа получения многослойных швов без них при сварке аустенитной проволокой в защитных газах автором с А. Д. Стретовичем были выполнены специальные исследования [32—34]. При наплавке на углеродистую сталь марки СтЗ отдельных валиков и заварке канавок несколькими слоями, установлено, что сварка аустенитной проволокой даже в одном аргоне, т. е. без добавок активных газов сопровождается образованием на поверхности шва слоя окислов (шлаков). Этот слой на первых валиках значительно тоньше, чем при сварке в С02

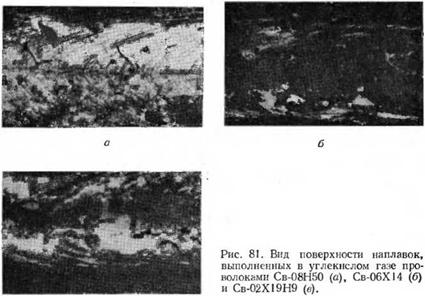

Рис. 80. Шлаковая корка на поверхности отдельной наплавки, получаемая при сварке в углекислом газе (а) и в аргоне (б), хЗОО.

(рис. 80). Количество шлаковых включений в многослойном шве, выполненном сваркой в аргоне также меньше, чем в шве, получаемом при сварке в углекислом газе. При сварке в аргоне они наблюдаются лишь в верхней части шва. Если учесть, что сварка верхней части шва производится по уже разогретому металлу, то должна заметно увеличиваться толщина окисного слоя, образуемого на поверхности наплавленного металла [33, 811.

Отмеченное позволяет считать, что образование при многослойной сварке аустенитной проволокой в защитных газах шлаковых включений в металле шва обусловлено не только, как это принято считать, присущей этому способу сварки неблагоприятной формой усиления и провара, но и образованием на поверхности наплавленного металла слоя окислов определенной толщины Отсюда следует, что для предотвращения появления шлаковых включений в многослойном шве при сварке аустенитной проволокой в защитных газах необходимо исключить образование на поверхности наплавляемого металла слоя окислов или существенно уменьшить его толщину.

Опыт сварки в углекислом газе показывает, что в случае использования обычной кремнемарганцевой проволоки качественными получаются как однослойные, так и многослойные швы. Поэтому естественно предположить, что образование шлаков, наблюдаемых в многослойных швах при сварке в защитных газах аустенитной проволокой, связано с химическим составом получаемого при этом металла шва.

Химический состав аустенитного металла отличается высоким содержанием хрома и никеля. Очевидно, прежде всего вследствие этого в металле шва образуются шлаковые включения. Содержание других элементов в современных аустенитных сталях и в предназначенных для их сварки проволоках определяется условиями, в которых эти стали и их сварные соединения должны работать. Аустенитный нержавеющий металл, кроме хрома и никеля, содержит титан, ниобий и алюминий. В жаропрочные аустенитные стали вводят молибден, ванадий или вольфрам. Иногда аустенитный металл дополнительно легируется марганцем. Это позволяет экономить дефицитный никель. В сварных швах наличие марганца желательно еще и потому, что он уменьшает вероятность образования горячих трещин, которые являются довольно распространенным дефектом металла, наплавляемого хромоникелевой аустенитной проволокой. Поэтому можно ожидать, что упомянутые элементы также имеют какое-то отношение к образованию шлаковых включений в многослойном аустенитном шве при сварке в защитных газах.

Чтобы выяснить влияние указанных элементов, были проведены специальные исследования [32]. Предварительно сведения о их влиянии были получены при исследовании отдельных валиков, наплавляемых в углекислом газе на углеродистую сталь марки СтЗ проволоками, содержащими эти элементы. Для более полного исследования сваривались образцы многослойным швом, из которых затем изготовлялись макрошлифы. Как наплавка, так и сварка во всех случаях производилась проволокой диаметром 2,0 мм на одном и том же режиме сварки, который, как показали опыты, позволяет получить провар и усиление оптимальных форм: /д=200. . 210 А, 1)'л = 26. 28 В, цсв = 2', Ом/ч, вылет электрода 15 мм, расход углекислого газа 10—12 л/мин.

В случае наплавок отдельных валиков о вероятности образования шлаковых включений в многослойном шве судили по наличию, виду и прочности удержания шлаковой корки на поверхности наплавленного металла.

Были опробованы проволоки Св-02Х19Н9, Св-06Х19Н9Т,

СВ-08ХІ9Н10Б, СВ-04Х19Н11МЗ, Св-10Х16Н25М6, Св-08Х20Н10Г6, Св-Х20Н9Г7Т, ЭП497 (Х15Н23М7Г7) и Св-ЗОХ15Н35ВЗБЗТ, которые охватывают почти все основные типы существующих в настоящее время сварочных проволок аустенитного класса. Чтобы проследить влияние основных составляющих аустенитного металла — хрома и никеля — отдельно исследовались также наплавки и многослойный шов, выполненные высокохромистой проволокой Св-06Х14 и железоникелевой Св-08Н50.

Анализ полученных результатов показал, что отмеченные выше трудности при сварке в защитных газах аустенитной проволокой действительно обусловлены спецификой ее состава. При высоком содержании никеля (проволока Св-08Н50) снижается устойчивость процесса сварки и увеличивается разбрызгивание. Что касается шлаковой корки, то она на поверхности наплавленного металла

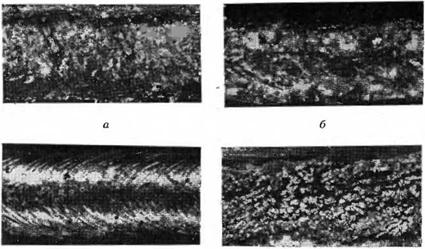

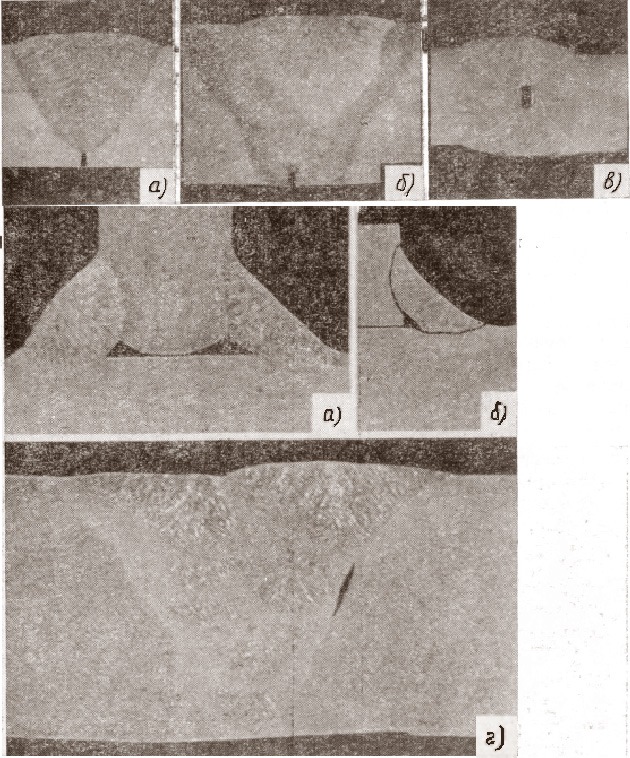

в этом случае образуется лишь в некоторых местах (рис. 81, а). При высоком содержании хрома (проволока Св-06Х014) на всей поверхности наплавленного металла образуется толстая прочно удерживающаяся шлаковая корка (рис. 81,6), а устойчивость процесса сварки практически не изменяется. При наличии в проволоке большого содержания хрома и никеля (проволока Св-02Х 19Н9) процесс сварки заметно стабилизируется по сравнению со сваркой проволокой Св-08Н50 и несколько изменяется шлаковая корка (рис. 81, в) по сравнению со сваркой проволокой Св-06Х14. Если аустенитная проволока легирована молибденом и вольфрамом, то устойчивость процесса сварки несколько снижается. Изменяется при этом и внешний вид шлаковой корки, образующейся на поверхности наплавленного металла (рис. 82, а, б). В многослойных швах при этом увеличивается количество шлаковых включений (рис. 83, б, в).

Весьма полезным является высокое содержание марганца (5— 7%). Металл, наплавленный проволокой Св-08Х20Н10Г6, на всей поверхности покрывается довольно толстым слоем шлака. Однако шлак здесь после остывания легко отделяется и может быть полностью удален. Поверхность наплавленного металла становится чистой и блестящей (рис. 82, в). При использовании проволоки Св-08Х20Н10Г6 процесс сварки протекает вполне устойчиво с изредка появляющимся слабым разбрызгиванием. В многослойном шве полностью отсутствуют шлаковые включения (рис. 83, г).

Рис. 82. Вид поверхности наплавок, выполненных в С02 проволоками Св - 04Х19Н11МЗ (а) иСв-ЗОХ15Н35ВЗБЗТ (б), Св-08Х20НЮГ7 (в) и Х25Н23М7Г7 (г).

Аналогичные результаты получены при сварке проволокой Св - 08Х20Н9Г7Т.

Следует отметить, что указанное влияние марганца наблюдается только в хромоникелевом аустените. В аустените, содержащем молибден, марганец такого влияния не оказывает. На рис. 82, г показана наплавка, выполненная проволокой X15Н23М7Г7. Несмотря на высокое содержание марганца в проволоке, поверхность наплавленного металла покрыта слоем шлака. Правда, слой здесь неравномерный и по краям наплавки небольшие участки свободны от шлака. В многослойном шве, выполненном проволокой Х25Н23М7Г7, обнаруживается значительное количество шлаковых включений (рис. 83, 5).

Как уже указывалось, в проведенных исследованиях опробованы почти все основные типы имеющихся сейчас сварочных проволок аустенитного класса. Поэтому полученные результаты

7 1-189

свидетельствуют о том, что среди существующих аустенитных проволок лишь проволоки Св-08Х20Н10Г6 и Св-08Х20Н9Г7Т при сварке в защитных газах позволяют получить многослойный шов без шлаковых включений.

Химический состав этих проволок во многих случаях не может удовлетворить требованиям, предъявляемым к металлу шва. Нержавеющие стали имеют более сложный состав и обязательно

Рис. 83. Макрошлифы многослойного шва, выполненного проволоками Св-02Х19Н9 (о), Св- 04Х19Н11МЗ (б), Св - ЗОХ15Н35ВЗБЗ (в), Св - 08Х20Н9Г7Т (г) и X15Н23М7Г7 (д).

содержат такие элементы, как титан, ниобий, алюминий. Еще сложнее состав жаропрочных сталей. Здесь необходимо наличие молибдена, вольфрама и ванадия (отдельно или вместе). Соответственно должна быть легирована и сварочная проволока. Отсюда следует, что для сварки в защитных газах сталей, требующих аустенитных швов, так же, как и при сварке неаустенитных сталей в углекислом газе, необходимо применять специальную проволоку, особенно для выполнения многослойных швов.

Тот факт, что при сварке проволоками Св-08Х20Н10Г6 и Св - 08Х20Н9Г7Т получается блестящая поверхность наплавленного

металла, позволяет следующим образом объяснить полезное действие марганца. Как показано выше, при всех используемых в настоящее время для сварки газах, несмотря на то, что выполняется она в защитной среде, происходит некоторое, а иногда и довольно интенсивное окисление наплавленного металла кислородом, который всегда в том или ином количестве присутствует в используемом газе. Окисляется наплавленный металл как в жидком, так и в закристаллизовавшемся состоянии. Окислы, образующиеся при окислении жидкого металла, скапливаются в виде шлака на зеркале сварочной ванны и затем кристаллизуются на поверхности металла шва, образуя шлаковую корку. Окисление закристаллизовавшегося металла приводит к образованию на его поверхности тон или иной окисной пленки. Наличие этой пленки и ее толщина являются первым условием, определяющим химическое сцепление шлаковой корки с металлом шва и, следовательно, ее отделимость. Вторым условием появления химического сцепления шлаковой корки с металлом шва является наличие в шлаке окислов, кристаллизующихся с образованием решетки, подобной решетке соединений, которые составляют окисную пленку на поверхости наплавленного металла.

Блестящий шов при сварке проволоками Св-08Х20Н10Г6 и Св-08Х20Н9Г7Т свидетельствует о том, что при высоком содержании марганца в хромоникелевом аустените создаются условия, при которых на поверхности наплавленного металла не образуется окисной пленки. В связи с этим здесь исключается химическое сцепление шлаковой корки с металлом шва, что позволяет полностью ее удалить и тем самым предупредить образование шлаковых включений в многослойном шве. При невысоком содержании марганца, а также при высоком содержании этого элемента, но в присутствии молибдена (проволока Х15Н23М7Г7) на поверхности наплавленного металла образуется слой окислов, кристаллизующийся, по - видимому, с такой же решеткой', как и соединения образующегося при этом шлака. В этом случае имеет место сильное сцепление шлаковой корки с металлом шва, которое затрудняет ее отделимость, и, следовательно, удаление, что и приводит к образованию шлаковых включений в многослойном шве (рис. 83, б).

Следовательно, можно предположить существование такого механизма образования шлаковых включений при сварке в защитных газах многослойных швов аустенитной проволокой. При химическом составе подавляющего большинства имеющихся в настоящее время сварочных проволок аустенитного класса на поверхности металла, наплавляемого в среде любого используемого защитного газа, образуется окисная пленка той или иной толщины. Состоит она из окислов, имеющих кристаллическую решетку, подобную решетке, с которой кристаллизуются соединения образующегося в процессе сварки шлака. Наличие этой пленки приводит к химическому сцеплению шлаковой корки с поверхностью наплавленного металла, которое затрудняет ее отделимость. Затрудняется и расплавление этой корки при наложении последующего слоя, так как она состоит из тугоплавких соединений. В результате этого при наложении последующего слоя отдельные участки образовавшейся на предыдущем слое шлаковой корки могут оставаться нерасплавленными, что и приводит к образованию шлаковых включений в многослойном шве. Даже в случае, когда при наложении последующего слоя шлаковая корка на предыдущем слое переплавляется полностью, не исключено, что в отдельных (удаленных) участках ее расплав будет перегрет недостаточно, и, следовательно, будет обладать высокой вязкостью, в силу чего он не сможет всплыть на поверхность сварочной ванны и останется в закристаллизовавшемся металле в виде шлакового включения.

Установлено, что сцепление шлаковой корки усиливается с ростом толщины образуемого на поверхности наплавляемого металла окисного слоя [81]. Толщина этого слоя возрастает с увеличением времени взаимодействия жидкого шлака с закристаллизовавшимся металлом шва. Время это увеличивается при разогреве соединения, т. е. при сварке с предварительным и сопутствующим подогревом, а также при непрерывной многослойной сварке. Поэтому в случае многослойной сварки толщина образуемой на поверхности наплавляемого металла окисной пленки должна возрастать от слоя к слою. Следовательно, от слоя к слою при многослойной сварке в защитных газах аустенитной проволокой должна повышаться вероятность образования в металле шва шлаковых включений. Сказанное подтверждается тем, что в верхней части многослойного аустенитного шва, выполняемого сваркой в защитных газах, шлаковые включения обнаруживаются даже тогда, когда их нет в нижней его части [35]. Отмеченное в некоторой степени свидетельствует о состоятельности изложенного механизма образования шлаковых включений в металле шва при многослойной сварке в защитных газах аустенитной проволокой. Это объяснение можно принять как научную основу для разработки способов предотвращения образования рассматриваемого дефекта.

Как отличить шлак от металла и как его выгонять при сварке

Взять электроды с основным покрытием.На них отчётливо видно,где есть металл,а где шлак (он более тёмный).На рутиловых это различие не так заметно."Выгонять шлак" можно наклоном электрода и (или) свариваемого изделия,по возможности,повышенным током,короткой дугой "отжимать" можно.Всё зависит от ситуации.

А Вы не акцентируйте свое внимание на различии металла и шлака. Просто следите, чтобы шлак не подтекал вперед дуги, тогда шов чистый будет. А для этого регулируешь наклон электрода, скорость сварки, колебания электрода, порой и сменить полярность, обратную на прямую, неплохо, особенно когда по ржавому и зашлакованному металлу шов кладешь. Следите за краями ванны, чтобы шов наполнялся одной ширины.

Не ошибается тот, кто ничего не делает

Опыт всегда приходит сразу после того, как он был нужен.

Тем больше наклон электрода при сварке тем дальше улетит шлак. правда вместе с металлом тем лучше вы енто отличите.

Никогда не старался что-то куда-то отжимать. Шлак легче металла шва,много хуже когда расплавленный металл набегает перед ванной - заметно снижается провар,но весьма возрастает вероятность появления дефектов в св.шве.

Лучше всего будет видно металл (на рутиловых электродах ано21 мр3) на вертикале.

Я варю уони 1355 д 5 ржавый, грязный металл на работе( жд рельсы). 2 месяца теории на курсах сварщика.Теперь практика,а варить ничерта не умею!

Я варю уони 1355 д 5 ржавый, грязный металл на работе( жд рельсы). 2 месяца теории на курсах сварщика.Теперь практика,а варить ничерта не умею!

Стекло в мкске чистое ? Если да, то внимательно смотрите на место под электродом. Обычно сварочная ванна хорошо видна при сварке электродами уони. Она напоминает по цвету золотую лужицу, над которой постоянно летают языки пламени дуги, отгоняющие шлак. Эта лужица хорошо блестит, присмотритесь.

мне наставник когда-то говорил: - ,Не спеши! '. Самый простой способ понять что к чему- это взять любую железку и немного наклонить её от себя, градусов эдак на 15-20 и варить в горку. На уони сразу видно что и где. И смотри , что-бы козырек был внизу, ну и обламывай его почаще.

Стекло в мкске чистое ? Если да, то внимательно смотрите на место под электродом. Обычно сварочная ванна хорошо видна при сварке электродами уони. Она напоминает по цвету золотую лужицу, над которой постоянно летают языки пламени дуги, отгоняющие шлак. Эта лужица хорошо блестит, присмотритесь.

Спасибо за советы! Купил мр-3 д-3.Начал различать металл от шлака.Учусь варить угловые соединения в нижнем положении.Проблема-иногда металл ложится не в центор угла ,а по краям.Не могу найти закономерность, почему иногда получается,а иногда нет.Через 1,5 месяца экзамен квалификационный по уговым соединением : нижнее положение,вертикаль и потолок. Дайте совет.

Металл разбрасывает по краям или от недостаточной силы тока, или от не правильного положения электрода, относительно изделий.

Тут только один совет -> не бойтесь эксперементировать с силой тока, ведением и положением электрода. На практике заведите правило: 5-10 швов эксперементальных, каждый раз что-то новое (сила тока, угол наклона, колебательные движения). Так будет проще понять где ваш метод.

Металл разбрасывает по краям или от недостаточной силы тока, или от не правильного положения электрода, относительно изделий.

Тут только один совет -> не бойтесь эксперементировать с силой тока, ведением и положением электрода. На практике заведите правило: 5-10 швов эксперементальных, каждый раз что-то новое (сила тока, угол наклона, колебательные движения). Так будет проще понять где ваш метод.

Не мог ответить, т. к. накрылся монитор-купил новый. 5кг пачка мр-3 почти полностью ушла.Угловые соединения получаются лучше,но всё равно прогнать хороший шов без пропусков и иногда подрезов не получается.Сначала металл ложится нормально,а потом начинает за дугу наплывыть шлак и я дугу обрываю и опять начинаю варить ..См 5 варю без отрыва,а потом сварка с отрывом.Пробавал и наклонять электрод и менять силу тока .Аппарат ТД-500,ручка не вращается ,а ток-почти максимум.К массе сопротивление (по форме как большая пружина).И по веткам регулирую силу тока.Когда варишь угол нужно ли делать колебательные движения?Ответ дайте пожалуйста.

Влияют как поперечные колебательные движения,так и угол наклона электрода.Обычно стараюсь держать эл-д вертикально (для нижнего положения шва) и делать колебания чуть перекрывая кромки фасок.Для Вас наверное будет лучше варить чуть "углом назад"

P.s. Нажимая кнопку "Ответ" не нужно удалять скобки [ и буквы внутри них ] .

Когда варишь угол нужно ли делать колебательные движения?

Если я правильно понял, речь идёт про нижнее угловое положение (оно же тавровое) и без зазора, то колебательные движения не нужны Ва пока. Рутиловые электроды (мр3, ано21 и т.д.) лучше прижимать в угол и не наплавлять много, но и не растягивать сварочную ванну. Т.е. Пусть электрод продвигается по мере плавления сам, Вам нужно только следить за углом наклона электрода и его лёгким прижимом в угол.

Если толщина металла позволяет, то побольше ампер, но без фанатизма (обычно чуть больше указанного максимума на пачке). Наклоняйте эбектро ближе к нижней пластине, чтоб дуга горела (была направлена) больше на вертикальную пластину. Так вы более равномерно распределите металл будущего шва. Дуга сама будет отжимать шлак (____/) и при короткой дуге (кончик электрода прижат к обеим пластинам) подрезов и зашлаковывания не будет.

Если всё пойдёт нормально, то дальше можно пробовать растягивать сварочную ванну, т.е. перемещать электрод чуть быстрее, чем если бы он сам перемещался при плавлении. Это пригодится при сваривании тонкого металла на чуть меньшем токе.

Примерные углы наклона: между электродом и нижней пластиной 30-35 градусов (от электродов зависит, бывает почти горизонтально). И по направлению к будущему шву не заламывайте, угол потупее, а то как раз пойдут подрезы и не сплавления + увеличится разбрызгивание, 60-70 градусов.

П.с. Всё это конечно очень примерно и трудно объяснить, когда у Вас получится - сами поймёте. Удачи)

Если я правильно понял, речь идёт про нижнее угловое положение (оно же тавровое) и без зазора, то колебательные движения не нужны Ва пока. Рутиловые электроды (мр3, ано21 и т.д.) лучше прижимать в угол и не наплавлять много, но и не растягивать сварочную ванну. Т.е. Пусть электрод продвигается по мере плавления сам, Вам нужно только следить за углом наклона электрода и его лёгким прижимом в угол.

Если толщина металла позволяет, то побольше ампер, но без фанатизма (обычно чуть больше указанного максимума на пачке). Наклоняйте эбектро ближе к нижней пластине, чтоб дуга горела (была направлена) больше на вертикальную пластину. Так вы более равномерно распределите металл будущего шва. Дуга сама будет отжимать шлак (____/) и при короткой дуге (кончик электрода прижат к обеим пластинам) подрезов и зашлаковывания не будет.

Если всё пойдёт нормально, то дальше можно пробовать растягивать сварочную ванну, т.е. перемещать электрод чуть быстрее, чем если бы он сам перемещался при плавлении. Это пригодится при сваривании тонкого металла на чуть меньшем токе.

Примерные углы наклона: между электродом и нижней пластиной 30-35 градусов (от электродов зависит, бывает почти горизонтально). И по направлению к будущему шву не заламывайте, угол потупее, а то как раз пойдут подрезы и не сплавления + увеличится разбрызгивание, 60-70 градусов.

П.с. Всё это конечно очень примерно и трудно объяснить, когда у Вас получится - сами поймёте. Удачи)

Спасибо!Ещё вопросик.а как варить угловое соединение потолок ,металл 3 мм.Пробавал на пластине на потолке нагонять валики-то пропуски,то-капает.

Переворачиваем и варим, только не изделие, а метод. В смысле техника примерно такая же: ток чуть больше (на потолок обязательно, чтоб электрод не залипал), упор в угол, положение электрода почти 90 (80-70) градусов относительно шва. Относительно верхней пластины те же 80-70 градусов. А дальше по месту смотрите куда наклонить больше, куда меньше.

Более толстый метал можно сваривать возвратно-поступательными движениями, но уже не прижимаем электрод в угол при возвтате (стараться держать небольшой зазор 1-2 мм). Протягивать электродом чуть вперёд (3-5 мм), затем возвращаемся назад (1-3 мм). И так до самого конца шва.

Шлак в потолке легче отгоняется дугой, потому что его (шлак) вниз тянет.

П.с. Пока учитесь -> обязательно очищайте метал от краски, ржавчины и прочей грязи -> быстрее научитесь.

Не хочу еще раз на операцию! А придется(((

Да все приходит не сразу а просто из опыта. Главное это варить и не бухать при этом (а то от пойла вчерашний опыт теряется. ). Сам вспоминаю как постоянно пьяный на сварного учился - утром встаешь на работу и помнишь все смутно-смутно. так опыт тяжелее приходит, а Вам сейчас необходимо руку хоть чуточку набить. Так что мой совет - варить, варить, варить до изнеможения! Ну и в процессе сварки немного задумываться об этом процессе. Удачи.

Основные ошибки и дефекты аргонодуговой сварки(TIG, аргон)

Сегодня пойдет речь не о сварке, а о дефектах при аргонодуговой сварке.

И так вкратце, часто ошибки бывают при подготовки поверхности, тк TIG "любит" чистоту и стерильность. в процессе сварки, а также после ее окончания. Также отмечу, что встречаются дефекты сварки. которые нельзя увидеть глазами, например, слишком мелкие дефекты, дефекты между слоями швов и тд. И все эти ошибки в конце концов приведут к разрушению сварного соединения.

Начну всё же с более трудно определяемого(когда не видна противоположная сторона шва) при сварке дефекта, и дефект этот непровар. Многие сварщики. да и самоучки, научивший накладывать ровный и красивый с виду шов частенько забывают о проплаве и проваре кроенного шва. А некоторые, кстати и на этом форуме, как и на многих других еще и доказывают свою правоту, =) мол у меня шов красивый — значит изнутри провар есть.Чёртас два, я вам скажу как специалист занимающийся неразрушающим контролем!

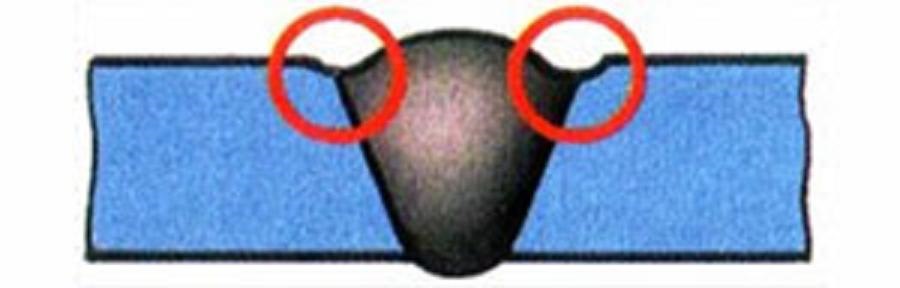

Непровары — это несплавления наплавленного металла с основным, или слоев шва между собой. К этому дефекту относят и незаполнение сечения шва. Непровары будучи концентраторами напряжений снижают прочность шва и будут являться причиной его разрушения.

Если честно, то даже для меня является в некоторых случаях сделать такой шов, чтобы с противоположной стороны был четкий и постоянный провар корня шва(односторонняя сварка).

Основные принципы устранения этих дефектов — разделка противоположной стороны шва и двухсторонняя сварка, достаточно широкий для проплавления и свариваемой толщины детали зазор

Самая распространенная ошибка — плохая подготовка поверхности!

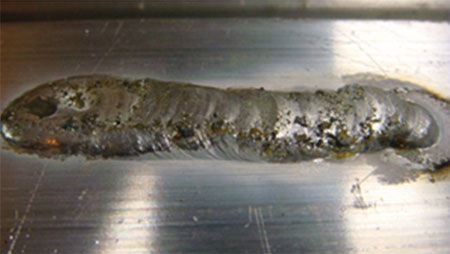

На фото шов на алюминии, не почищенном перед сваркой. Видны окислы на поверхности шва — такой шов откровенное гуамно.

Далее все как по библии.

Причина образования трещин — несоблюдение технологии сварки например, неправильное расположение швов, приводящее к возникновению концентрации напряжения, завышенный ампераж сварочного процесса, неверный выбор сварочных материалов, резкое охлаждение конструкции. А также повышенное содержание в шве углерода и различных примесей — кремния, никеля, серы, водорода, фосфора.

Устраняются трещины вырезанием и/или засверливанием концов трещин.

Наплывы возникают, когда расплавленный металл натекает на основной, но не имеет сплавления с ним. Дефект шва возникает по разным причинам — при недостаточном прогреве основного металла вследствие малого тока, излишнего количества присадочного материала.

Устраняются наплывы срезанием с проверкой наличия непровара в этом месте.

Подрезы — это углубления по околошовной зоне шва. Подрез уменьшает сечения шва и создает концентрацию напряжения. И то и другое ослабляет шов. Подрезы возникают из-за повышенного ампеража сварочного тока. Чаще всего этот дефект образуется в горизонтальных швах.

Устраняют подрез наплавкой тонкого шва по линии подреза и шлифовкой.

Кратеры — дефекты в виде углубления, возникающего в результате обрыва сварочной дуги. В этом же месте возможно "пенообразование", те пористость. Кратеры в 99% случаев образовываются при сварке алюминия, без окончательной продувки газом. Кратеры снижают прочность шва из-за уменьшения…да, да всё того же сечения шва. В них могут находиться усадочные рыхлости, способствующие образованию трещин.

Устраняют кратеры вырезанием или высверливанием до основного металла, после чего заваривают снова.

…так что там у нас еще…

Прожоги это дефекты сварки, проявляющиеся в сквозном проплавлении и вытекании жидкого металла через сквозное отверстие в шве. по-русски — "дырка" При этом обычно с другой стороны образуется натек. Прожоги возникают из-за повышенного ампеража сварочного тока, недостаточной скорости перемещения при сварке, большого зазора между кромками металла, и тд.

Исправляют прожог зачисткой и последующей заваркой.

Так же имеют место быть такие дефекты как посторонние включения, перегрев металла, пористость шва, отклонение от норм по геометрическим размерам и прочие, прочие, прочие…

Друзья, читайте больше литературы технической, варите хорошо. а как попало выйдет само!

И уж точно не надо мне, будучи профи в неразрушающем контроле, усираясь, доказывать что ваш сварной шов идеален без проведения какого либо вида контроля последнего.

Всем мира и Бобрёнка, удачи и подписывайтесь!

Я всегда могу вам помочь со сваркой в среде аргона. Аргонодуговая сварка в Истре и Дурыкино

Видео, в котором показано, как варить трубу со 100% проваром корня шва.

Что такое сварочный шлак и как отличить от металла

Из всех видов сварки первое место по распространенности занимает дуговая электросварка. Для ее выполнения не требуется сложное оборудование и дорогостоящие материалы. Отличительной чертой технологии считают побочный продукт ― шлак сварочный, который образуется при плавлении металла. В зависимости от количества и места расположения он может быть полезным или вредным отходом.

Что такое и причины появления

Сварочный шлак ― это пористая корка черного цвета, которая образуется на поверхности шва. После остывания легко отбивается молотком. В состав отхода входят оксиды материала заготовок и электродов, марганца, кремния и других элементов. Содержание расплавленных компонентов флюса или обмазки электродов незначительно и существенно не влияет на структуру отхода. По технологии слой шлака должен защищать расплавленное железо от окисления кислородом воздуха и быстрого остывания, предотвращая тем самым образование трещин. Однако если его частицы после остывания остаются внутри сварочного шва, прочность соединения значительно снижается. Это может стать причиной разрушения конструкции во время эксплуатации, если она подвергается механическим нагрузкам.

Внутренние шлаковые включения появляются, если:

- сварка проводится на заниженном токе;

- неправильно выбран диаметр электрода;

- шов быстро охлаждается, поэтому сварочный шлак не успевает всплыть на поверхность;

- недобросовестно выполнена подготовка кромок деталей;

- у расплавленного отхода большое поверхностное натяжение, которое удерживает его внутри сварочной ванны;

- неравномерно перемещать электрод вдоль стыка.

Как отличить шлак от металла

Для предотвращения засорения соединения нужно уметь отличать шлак от металла при сварке. Их различают по характерным признакам:

- цвет расплавленного железа более светлый;

- плотность сварочного шлака меньше;

- за счет большей текучести жидкий металл более подвижен;

- время застывания шлака больше.

Отследить появление отхода можно в процессе расплавления металла. В свете дуги хорошо видны границы стыка и сварочной ванны. Все что светлое ― металл, темное ― шлак. Распознать различия между ними будет проще, если вести сварку углом назад.

Почему много шлака при сварке

Когда образуется много шлаков при сварке, они мешают следить за качеством формируемого шва и выполнять операцию, так как плохо проводят ток. Причинами появления большого количества отходов могут стать:

- Остатки грязи, ржавчины на кромках. Из них образуются крупные включения с хвостами.

- Низкое значение раскисления металла. Поэтому в расплаве остается много растворенного кислорода, который образует оксиды.

- Проведение сварки некачественными электродами с тонким слоем обмазки. Из-за неравномерного плавления их частицы попадают в сварочную ванну.

- Использование флюсов с тугоплавкими компонентами. Из-за большого удельного веса их оксиды не поднимаются на поверхность.

- Нарушения технологического процесса. При неправильном угле наклона или быстром перемещении электрода детали не успевают прогреться и быстро охлаждаются.

Зачем нужно удалять шлак

Если отход не удалить, оксиды, из которых он состоит, вступают в химическую реакцию с металлом и разрушают шов. Поэтому, как только соединение остынет, почерневшую корку удаляют. Кроме этого сварочный шов очищают от шлака, чтобы:

- Провести визуальную проверку поверхности соединения на наличие дефектов.

- Покрасить собранную конструкцию или защитить сварочные швы антикоррозийным составом. Если предварительно не убрать шлаковую корку, она из-за слабого сцепления с металлом отвалится при эксплуатации вместе с нанесенным покрытием.

- Выполнить многослойную сварку толстостенных заготовок. Без очистки предыдущего наплавить следующий шов будет затруднительно. Из-за низкой электропроводности отхода дуга начнет гаснуть, а электрод залипать.

Как избавиться

Не стоит стремиться полностью избавляться от шлака во время сварки, так как расплавленный металл останется без защиты. Но значительно уменьшить его количество необходимо, чтобы снизить риск застывания пористых частиц внутри соединения.

Борьбу с лишними отходами начинают на этапе подготовки. Свариваемые поверхности зачищают до блеска, затем обезжиривают. Диаметр электродов выбирают в соответствии с толщиной деталей, а марку для выполнения конкретной операции (резка, наплавка, сварка) с толстым слоем обмазки. Детали размещают с минимально допустимым зазором между ними. Чтобы шлак из сварочной ванны стекал вниз, заготовки устанавливают с небольшим уклоном, сварку начинают сверху.

Не нужно избавляться от шлака полностью, нужно уменьшить его количество — слой шлака защищает металл от окисления и быстрого остывания, но он не должен попасть внутрь шва, иначе снижается качество сварного соединения.

Если положение деталей изменить нельзя, для очистки сварочной ванны от отходов электрод ведут с наклоном. При этом будет легче выявить места его образования. Однако при большом наклоне вместе со шлаком начнет выдуваться расплавленный металл. Поэтому надо уметь находить оптимальный угол положения электрода.

Если варить большим током или короткой дугой, частицы сварочного шлака будут быстрее всплывать на поверхность за счет вскипания металла. Но такой способ не годится для работы с тонкостенными деталями, так как высока вероятность прожига заготовок. Для того, чтобы весь шлак успел подняться на поверхность при сварке легированных марок стали, увеличивают время охлаждения. Для этого заготовки предварительно нагревают до 200 — 400⁰C.

Чистые швы без шлаковых примесей получаются при сварке инвертором методом обратного тока. Перед началом операции заготовки соединяют с минусовой клеммой, держатель с электродом подключают к плюсовой. За счет дополнительных функций на таком аппарате новички быстрее осваивают основы сварочного дела. У большинства инверторов есть защита от залипания электродов и стабилизация тока дуги, поэтому проще научиться вести сварку с равномерной скоростью без задержек на одном месте.

На промышленных предприятиях отходы сварочного производства сдают на металлолом. После сортировки по составу огарки электродов и шлак используют как добавки при выплавке легированных марок стали. В результате получают сплавы с нужным набором химических элементов. Для экономии флюса в него можно добавлять небольшое количество дробленой шлаковой корки.

Без умения отличать шлак от металла и освоения способов его удаления создавать качественные швы не получится. Хорошо если у начинающего сварщика есть опытный наставник, который подскажет что и как делать. В противном случае учиться придется методом проб и ошибок, экспериментируя на ненужных металлических обрезках.

Чем вызвано появления сварочного шлака и как этого можно избежать

Сварщики-новички сталкиваются с множеством проблем и вопросов, возникающих в процессе. В этой статье мастер сантехник расскажет, чем вызвано появления сварочного шлака и как этого можно избежать.

Как отличить шлак от металла

При сварке над местом соединения металла (швом) образуется черная рыхлая корка — шлак сварочный. Он состоит из расплавленного флюса или обмазки электродов, окисленного металла. В процессе плавления и соединения свариваемых материалов и электрода он закрывает плавильную ванну. Благодаря шлаку шов остывает медленно, без доступа кислорода, и не окисляется.

Попав непосредственно в шов, расплавленные отходы становятся причиной быстрого разрушения металла. Исключить попадание окислов в шов можно изменением режимов сварки и положения детали.

Чтобы не допустить подтекания и засорения шва, необходимо знать, как отличается шлак от металла при сварке. Как правило, это разные по плотности и вязкости материалы, которые нагреваются с разной скоростью. В начале сварки металл начинает плавиться и становится красным. После завершения сварки он быстрее остывает и темнеет. Шлак выдувается из ванны на поверхность. В начале работы он темный, плохо прогретый. Остывает медленнее и становится светлее металла.

Зачистив шов и постучав по немку молотком, легко распознать металлический блеск чистой стали и черные матовые включения.

В шлаках нет чистого железа, он состоит из окислов, которые образуются при плавлении металла и флюса. Состав незначительно изменяется в зависимости от обмазки стержня, но в основном состоит из одних и тех же веществ. В таблице приведены данные по 3 видам электродов, используемым наиболее часто:

Состав зависит от материала самого стержня, обмазки. Частично оксид железа получается в результате контакта материала с воздухом при большой температуре.

Сварочный шлак как предпосылка возникновения сварочных включений

На начальном этапе окислы защищают горячий металл от быстрого охлаждения, закрывают шов сверху, перекрывая доступ воздуха. Затем их надо убирать, чтобы проверить качество соединения, наличие дефектов в виде неметаллических включений, волчков.

При сварке деталей большой толщины последовательно накладывается несколько швов. Неочищенный шлак будет препятствовать нормальному контакту, гасить дугу. Он останется в виде неметаллических включений — дефектов.

Причины, по которым дефект необходимо удалять после работы

Шлаковые включения имеют пористую структуру и состоят из оксидов. Они снижают прочность металла. Сразу после охлаждения, когда он становится черным, сварочный шлак следует удалять. Он пористый, хрупкий без прочных связей.

Флюс и пары шлака над ванной предотвращают окисление металла при сварке, способствуют созданию однородной структуры. После отхода его от детали в процессе остывания он становится ненужным, препятствует дальнейшей обработке детали. В процессе эксплуатации изделия оксиды из шлака могут вступить в химическую реакцию с железом. Куски, отвалившись, поломают механизм.

Основные причины появления шлаковых включений

Когда происходит быстрое охлаждение сварочного шва, шлак не успевает выйти наружу и застывает в металле. Причинами служат:

- Малое напряжение;

- Затекание шлака с ванны перед электродом;

- Неправильно подобранный диаметр;

- Ржавый и грязный металл;

- Неравномерное перемещение инструмента.

На упаковке с электродами указано рабочее напряжение. Его можно немного превысить, тогда кипящий металл в ванной будет выбрасывать шлак. Необходимо подбирать правильное положение свариваемого металла, приподнять его со стороны завершения шва. Электрод держать не строго перпендикулярно, а на 10–15 ⁰ наклонить в сторону себя.

Металл в месте сварки должен быть блестящим. Его надо очистить от бытовых и промышленных отходов, окалины, масла. Они мешают контакту электрической дуги со сталью, ухудшают нагрев и расплавление материала в ванной.

Чтобы замедлить остывание сварочного шва и дать возможность шлаку свободно выйти, крупногабаритные детали и легированные металлы предварительно подогревают до 200–400⁰. Это снимает напряжение и позволяет варить сталь с высоким содержанием углерода и легирующих веществ.

Почему когда варишь электродами образуется много шлака

В процессе сварки растворяется обмазка электродов или флюс. Выгорает часть железа, серы и фосфора из свариваемого материала. Электрическая проводимость шлака меньше, чем у металла, поэтому он хуже прогревается, гасит дугу. Повышенное напряжение и неправильно выбранные параметры работы, электроды способствуют выгоранию металла, окислению железа и других элементов стали.

Причина того, почему много шлака, кроется в его структуре. Все вещества, образующиеся в результате плавления металла от электрической дуги, легче стали, не имеют между собой прочных связей и всплывают на поверхность.

Сварка инвертором для начинающих, как варить без шлаковых включений

Инвертор превращает переменный ток в постоянный и позволяет менять полярность. Сварка на обратных токах обычно дает меньше шлака.

Преимущества инвертора перед обычным сварочным аппаратом в его малых размерах и работе от тока с бытовым напряжением 220Вт и частотой 50 Гц. Для новичков важно иметь возможность плавно менять силу тока.

Инверторные аппараты имеют дополнительные функции дуги:

- Облегченное зажигание;

- Аварийное отключение при залипании;

- Форсажное зажигание.

Все они упрощают работу неопытного сварщика и предотвращают залипание электрода.

Избавиться от шлака при сварке инвертором можно изменением полярности тока и движением электрода от минуса к плюсу. При работе с тонким металлом необходимо учитывать его быстрое охлаждение и нельзя давать высокое напряжение, лист может прогореть. Нельзя задерживаться долго на одном месте, нужно равномерно и быстро перемещать дугу. На тонкий лист крепится клемма от «–», на электрод подается «+». Толстый лист греется и остывает дольше, чтобы шлак успел выйти, на свариваемый металл подается минус, на электрод плюс.

В сюжете - Как отличить металл от шлака

В сюжете - Как бороться со шлаком во время сварки

В сюжете - Почему при сварке шлак оказывается по середине шва, а металл по краям

В продолжение темы посмотрите также наш обзор Как заварить трубу с течью

Читайте также: