Сколько градусов должна быть фаска на трубе под сварку

Обновлено: 19.05.2024

Соединение труб с помощью сварки встык: различные виды фасок и способы их формирования

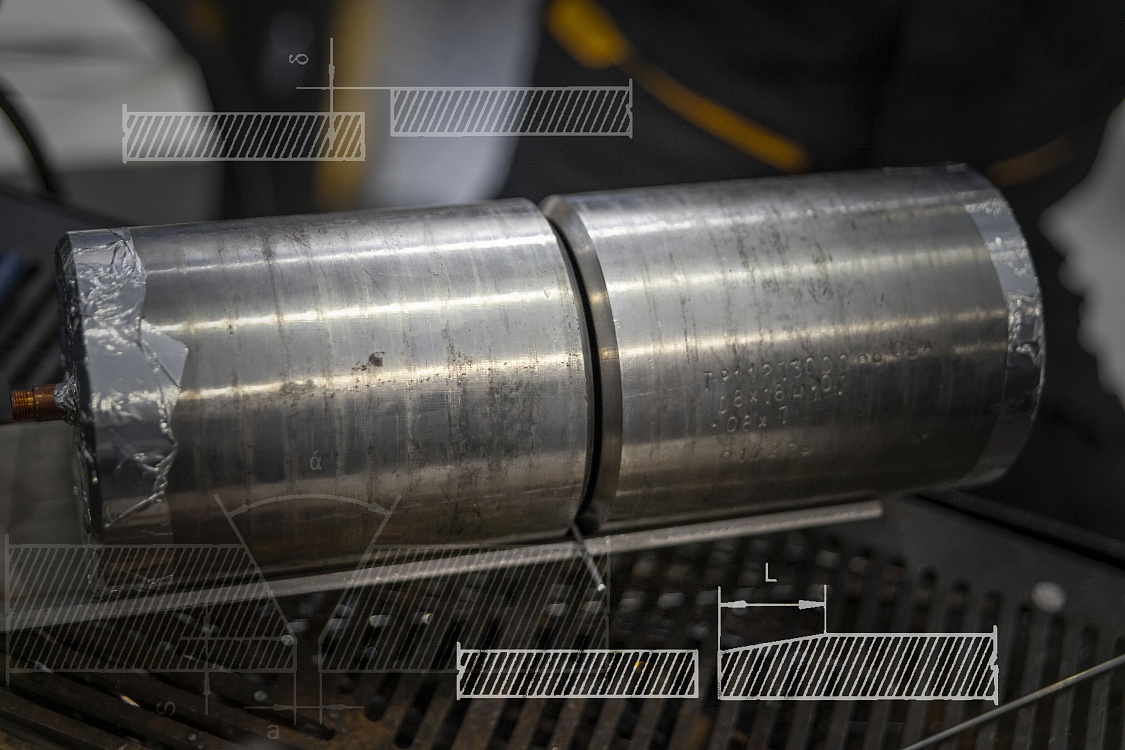

При сварке деталей большой толщины (плит и труб) требуется сварной шов, превышающий общую толщину детали, с целью гарантии механической целостности узла.

Для того, чтобы этого достичь, перед тем,как приварить друг к другу элементы, которые должны быть соединены, на их торцевых поверхностях сначала обрабатывается фаска.

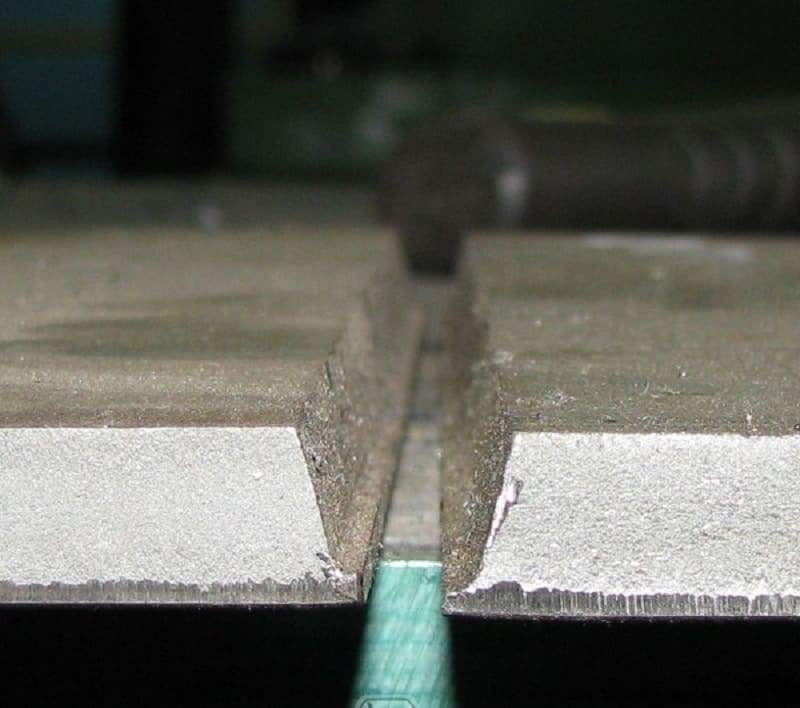

Сварка труб встык обладает спецификой в той степени, насколько сварщик может не иметь полного доступа к внутренней поверхности стыка. В связи с этим, все операции по подготовке к сварке приходится выполнять с наружной стороны поверхности трубы. По этой причине соответствующим образом должны быть обработаны края.

Все стандарты сварки (ASME, AWS, ISO, EN и т.д.) в общих чертах содержат указания по обработке, которыми необходимо руководствоваться в зависимости от геометрии фасок. Данная статья содержит описание подготовительных операций, наиболее часто встречающихся в промышленности, в зависимости от толщины стенки трубы, подлежащей обработке.

Формирование фаски на конце трубы

1. СНЯТИЕ ФАСКИ

Cнятие фаски - это операция по созданию плоской поверхности под определенным углом на конце трубы. Проход, создаваемый в результате выполнения операции по снятию фаски, предоставляет сварщику доступ ко всей толщине стенки трубы и позволяет ему выполнить однородный сварной шов, гарантирующий механическую целостность узла. Корневой проход делается на основании фасок и формирует основу для заполнения угла разделки кромок, образованных двумя фасками для последующих сварочных проходов.

2. ПОДРЕЗКА ТОРЦА

Обработка торцевой поверхности - термин, используемый для обозначения операции по созданию узкой фаски, состоящей из формирования плоской поверхности на конце трубы. Правильная обточка торца облегчает линейную укладку труб перед сваркой и способствует формированию зазора неизменной величины между свариваемыми кромками. Эти два параметра имеют особенное значение для сохранения правильной сварочной ванны и для гарантии того, что корневой проход полностью проникает в сварочный шов.

3. ВНУТРЕННЕЕ РАСТАЧИВАНИЕ

Допуски при производстве труб могут привести к варьирующимся толщинам по длине окружности трубы. Это, в свою очередь, может привести к варьирующейся толщине притупления кромки во время выполнения операции по формированию фаски. Это, как правило, является основанием для рекомендации выполнения операции по внутреннему растачиванию при сварочных работах.

Данная операция состоит из легкой механической обработки внутренней поверхности трубы для того, чтобы обеспечить постоянную ширину узкой фаски или притупления кромки по всей длине окружности трубы. Наличие узкой фаски одной ширины облегчает выполнение корневого прохода. Это имеет особенное значение при автоматизированном сварочном процессе, поскольку используемое устройство не может оценивать и выравнивать возможные отклонения узкой фаски, которые не имеют места при ручной сварке.

Различные типы фасок

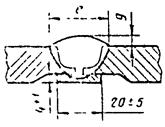

1. ДИАПАЗОН ОБРАБАТЫВАЕМОЙ ТОЛЩИНЫ СТЕНОК T ≤ 3 ММ (.118”)

Если сварки встык требуют трубы со стенками, толщина которых менее 3 мм (.118"), снятие фаски на конце трубы, как правило, не требуется. Технологии дуговой сварки (111,13х,141) позволяют проникать по всей глубине трубы за одиночный проход.

При использовании техники автоматической сварки (орбитальная сварка или процесс с использованием источников энергии повышенной плотности) конец трубы должен быть облицован, чтобы границы лицевой поверхности шва были идельно перпендикулярными. В зависимости от стоящей задачи или применяемого процесса, проход между элементами будет между g=1/2t и g=0 (в особенности для процессов, в которых используются источники энергии повышенной плотности).

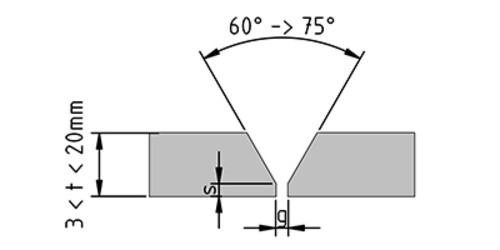

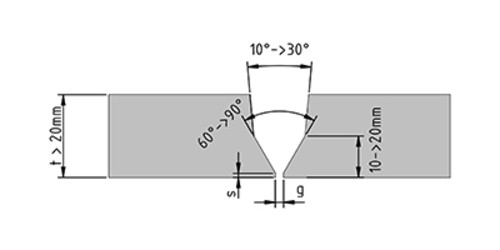

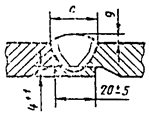

2. ДИАПАЗОН ОБРАБАТЫВАЕМОЙ ТОЛЩИНЫ СТЕНОК 3 ≤ T ≤ 20ММ (.787”)

В случае, если сварщик имеет доступ только с одной стороны сварного шва, требующего обработки, предварительная подготовка деталей с открытыми кромками без скоса, как правило, не обеспечивает полного проникновения свариваемого металла, когда толщина стенки обрабатываемых деталей превышает 3мм (.787"). Следовательно, должна быть сформирована фаска, чтобы сварщик мог выполнить корневой проход по дну сварного шва, который затем будет полностью заполнен за один или два дополнительных прохода.

Обычно корневой проход выполняется с применением сварочного процесса 141 для достижения максимально возможного проникновения (корневой проход используется как основа для последующих сварочных проходов). В силу экономических причин следующие проходы, называемые также "заполняющими" проходами, выполняются при помощи сварочных процессов 13х или 111 (ручная дуговая сварка покрытым электродом), которые более выгодны с точки зрения производительности (количество присаженного металла, скорость подачи и т.д.), чем процесс 141 (дуговая сварка вольфрамовым электродом в инертных газах с присадной проволокой или без нее (ВИГ).

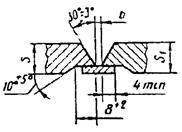

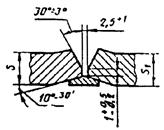

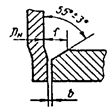

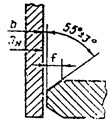

Наиболее распространенными углами для V-образной разделки кромок являются 60° и 75° ((2×30° и 2x 37.5°) в зависимости от предложенного стандарта. Узкая фаска, как правило, требуется шириной в диапазоне 0.5 - 1.5 мм (.020 и .059). Зазор между свариваемыми элементами, которые должны быть обработаны сваркой (g) - в пределах от 0.5 до 1.5 мм (.020 и .059).

Тем не менее наболее часто запрашиваемой для этого диапазона толщины стенки трубы является подготовка с криволинейным скосом кромки (см. детали ниже). В особенности это актуально в случае использования процессов орбитальной сварки. Также это типично при сварке сплавов, таких, например, как сталь дуплекс или инконель.

3. ДИАПАЗОН ОБРАБАТЫВАЕМОЙ ТОЛЩИНЫ СТЕНОК 20 ММ (.787”) ≤ T

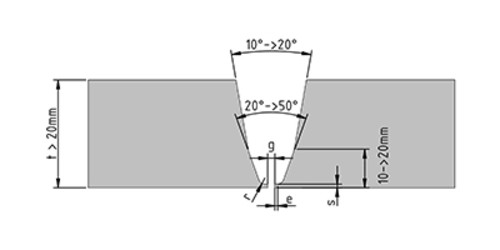

Если у деталей, подлежащих сварке, толщина стенки увеличивается, количество свариваемого металла, который должен быть присажен в валике, пропорционально увеличивается. Для того, чтобы избежать продолжительных и дорогостоящих сварочных операций, как с точки зрения трудозатрат, так и с точки зрения затрат сырья, подготовка сварных швов толщиной более 20 мм (.787") осуществляется с использованием фасок, которые позволяют сократить общий объем снятой фаски.

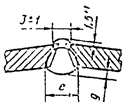

1. Двойная V-образная разделка кромок (или сложная V-образная разделка кромок):

Первым способом сократить размер фаски является изменение угла разделки кромок. Изначальный угол в 30° или 37.5° (до 45°) комбинируется со вторым углом, обычно в диапазоне от 5° до 15°. Первый угол 30° или 37.5° должен быть сохранен, чтобы избежать слишком сильного сужения кромки и предотвратить выполнение корневого шва сварщиком.

Так же, как V-образная подготовка со скосом двух кромок, данный вид подготовки требует формирования узкой фаски шириной от 0.5 мм до 1.5 мм (.020 - .059) и величиной открытия частей (g) в диапазоне между 0.5 и 1 мм (.020 и .039"). Горячий проход для узкой фаски обычно выполняется с помощью сварочного процесса 141, и операции по заполнению - с помощью процессов 13х или 111.

Например, по сравнению с одноугловой фаской 30° (серая область плюс красная область), V-образная фаска со скосом двух кромок на 30°/5° (серая область) экономит около 20% свариваемого металла части толщиной 20мм (.787").

Потенциальная экономия, выраженная в объеме кромки, увеличивается пропоционально толщине стенки трубы, которую необходимо приварить. Следовательно, экономия превысит 35% для трубы с толщиной стенки 30 мм (1.181").

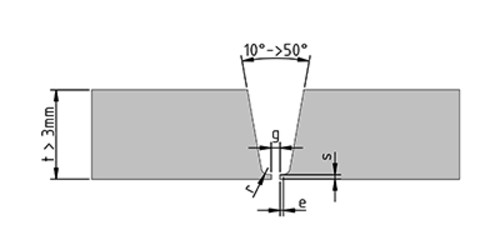

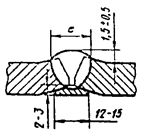

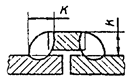

2. J-образная подготовка с криволинейным скосом одной кромки и двух кромок.

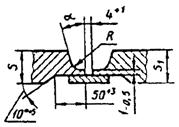

Второе решение, позволяющее резко сократить объем фаски и, следовательно, величину свариваемого металла при подготовке криволинейной кромки. Одноугловая J-фаска обычно состоит из угла в пределах между 5° и 20°, радиуса закругления кромки и увеличения узкой фаски (е). Последний элемент облегчает корневой проход, поскольку открывает сварщику лучший доступ к узкой фаске.

Для труб с очень толстыми стенками может быть выполнена сложная разделка с криволейным скосом кромки. Первый угол, как правило, формируется в 20°, а второй 5°.

Простая или сложная разделка с криволинейным скосом кромки приваривается обычно либо при очень небольшом, либо при нулевом раскрытии (g) между частями.

С точки зрения геометрии фаски должны быть выполнены безупречно, дабы избежать трещин и других возможных проблем. Помимо соблюдения необходимого для подобных подготовительных работ требования точности обработки, используемый станок должен быть приспособлен для скоростной обработки толстостенных труб, чтобы соответствовать требованиям производительности клиентов.

3. Подготовка к обработке узкой зоны

Вариацией такого типа фасок является подготовка к обработке узкой зоны. Ее все чаще применяют в нефтяной отрасли из-за требуемого увеличения толщины стенок труб и необходимости поддержания высокого уровня производительности. Техника ее выполнения в целом заключается в формировании простой или сложной угловой криволинейной J-фаски с минимальным возможным раскрытием. Результатом этого является существенное сокращение использованного свариваемого металла и увеличение производительности за счет сокращения времени, затрачиваемого на сварку. Для толщины стенок более 50 мм (1.968") коэффициент продуктивности может увеличиться более, чем пятикратно, в сравнении со сварным швом с традиционной фаской.

Однако существует огромное количество ограничений применения этой техники. Два из них воздействуют непосредственно на процесс подготовки к сварке:

Во-первых, предельно точно должны контролироваться геометрия фаски и раскрытие между частями. Причиной этого является то, что раскрытие между частями не дает сварщику доступа к основанию фаски. Как результат, весь сварной шов, включая первый слой, должен выполняться с использованием автоматизированного процесса. Автоматические процессы не способны учесть ошибки в регулировке или неравномерности ширины узкой фаски, в отличие от сварщика, способного регулировать положение горелки для компенсации каких-либо недостатков геометрии в канавке.

Сорт материалов, которые должны быть обработаны сваркой, представляет собой второй фактор, который должен быть принят во внимание. Каждый тип материала обладает различными усадочными характеристиками (естественной убыли). Следовательно, геометрия фаски (угол раскрыва) должен быть изучен заранее для каждого конкретного сорта материала. Чем выше уровень усадки материала после сварки, тем больше должен быть угол раскрыва, с тем, чтобы предотвратить появление любых трещин во время затвердевания. Отклонение угла на десятые доли может оказать прямое воздействие на появление или отсутствие трещин, в особенности в случае сварке сплавов на никелевой основе.

Данные ограничения требуют длительных и дорогостоящих подготовительных проработок. Следовательно, они должны сопровождаться строго контролируемым процессом обработки фаски. Описание сварочного процесса (DMOS), создаваемое на основе предварительных исследований, требует точности до одного миллиметра (.039") для узкой фаски, до одного градуса для угла и идеальной юстировки для частей, которые должны быть приварены, чтобы предотвратить любые возможные дефекты. Таким образом, оборудование, используемое для формирования фаски, должно гарантировать надежные многократно повторяющиеся операции по подготовке с соблюдением всех вышеуказанных условий.

Механическая обработка фаски на конце труб

Существует множество способов обработки фасок на концах труб. Подавляющее большинство из них обрабатывают вручную шлифованием или термической резкой и холодной обработкой с помощью станка. Однако именно последний процесс является единственным, способным обеспечить формирование фаски с идеальной геометрией, демонстрирующим стабильную производительную способность при одновременном сохранении свойств обрабатываемого материала.

Формирование фаски на конце труб с помощью холодной механической обработки может быть достигнуто двумя различными способами.

СТАНКИ С АКСИАЛЬНОЙ ПОДАЧЕЙ (ОСЕВЫМ ПЕРЕМЕЩЕНИЕМ).

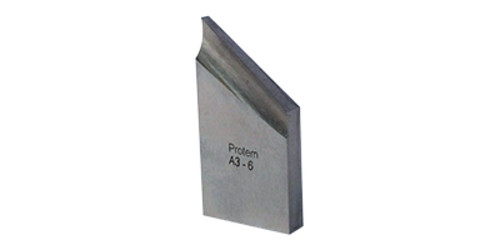

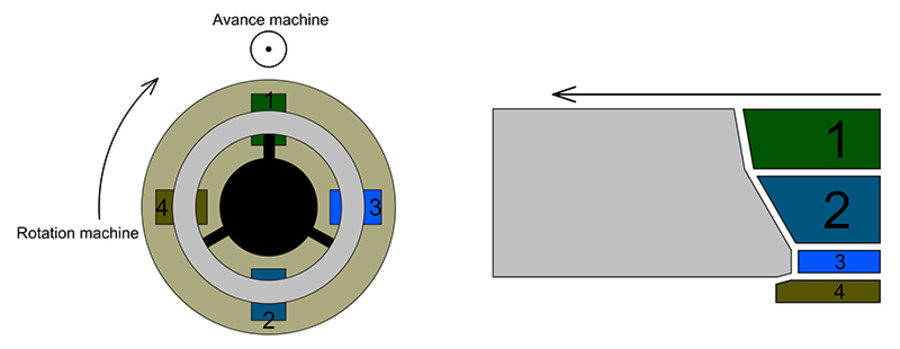

Станки с аксиальной подачей оборудованы плитой, которая перемещается в соответствии с осью трубы. Режущие инструменты установлены в требуемом для формирования нужной геометрии фаски положении на плите. В случае необходимости формирования сложной фаски используются инструменты, имеющие форму, идентичную требуемой фаске или комбинированную из нескольких инструментов с простой геометрией. Самые эффективные станки на рынке позволяют одновременно использовать четыре инструмента. Это позволяет сформировать фаску, узкую фаску и расточенное отверстие за одну технологическую операцию.

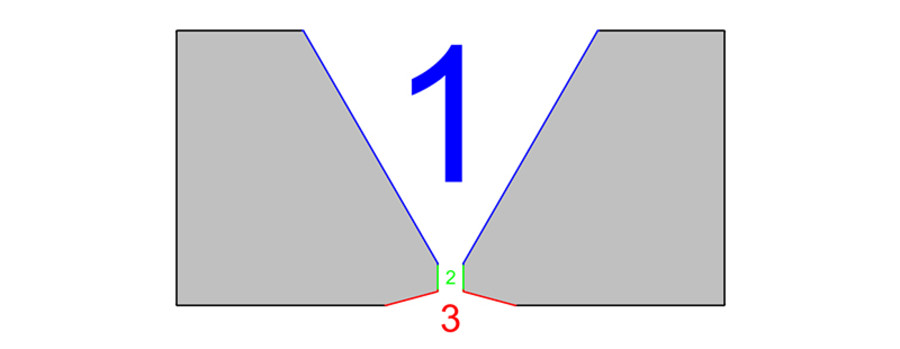

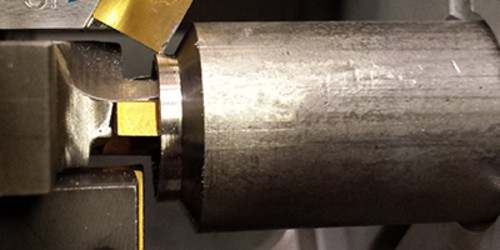

На приведенном изображении инструменты №1 и 2 формируют сложную фаску (два инструмента могут быть использованы как единый комбинированный инструмент). Инструмент №3 обращен к узкой фаске или основанию, а инструмент №4 выполняет цилиндрическое зенкерование внутреннего диаметра трубы.

Режущие инструменты движутся параллельно оси трубы. По этой причине станки с аксиальным перемещением разработаны специально для операций по формированию фаски, они не могут разрезать обрабатываемую трубу на две отдельные части.

Пример использования: формирование фаски на конце трубы, предварительно нарезанной на элементы нужной длины.

СТАНКИ С СИСТЕМОЙ РАДИАЛЬНОГО ПЕРЕМЕЩЕНИЯ.

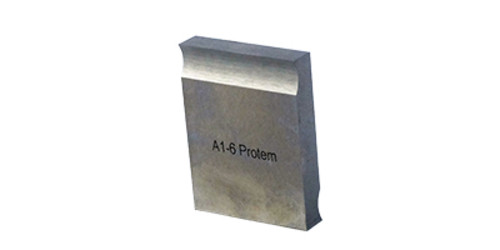

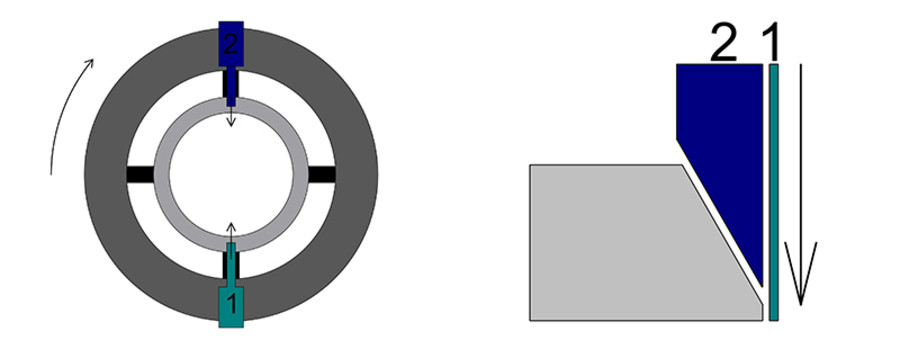

Станки с радиальной системой перемещения, называемые также орбитальными, в основном закрепляются на наружном диаметре обрабатываемой трубы. Инструментальная плита вращается, в то время, как труба, которая должна быть обработана, остается неподвижно зафиксированной. Режущий инструмент перемещается перпендикулярно оси трубы посредством системы механической трансмиссии.

В отличие от станков с аксиальной системой подачи, станки с радиальным перемещением выполняют операции по формированию фаски, разделяя трубу на две отдельные части. Таким образом, последние модели могут применяться также для резки труб или операций по регулировке длины.

Использование инструментов для формирования фаски (№2, простая или сложная составная форма) в сочетании с резцами (№1) позволяет одновременно, за одну технологическую операцию выполнить разделение трубы резанием на две части и подготовить ее к сварке (формирование фаски). Самые производительные станки способны резать и формировать фаску на трубе толщиной несколько десятков миллиметров всего за несколько минут.

Пример использования: Резка трубы на части необходимой длины. На обрезанных таким способом частях по время резки формируется фаска.

Разделка кромок под сварку

Разделка кромок выполняется при сваривании металлических конструкций толщиной от 5 мм. Это следует воспринимать не как пожелание, а как необходимое условие потому, что такой порядок предусмотрен ГОСТом. Только такой подход к свариванию может обеспечить качественный шов и надежность сваренной конструкции.

Разделка кромок выполняется при сваривании металлических конструкций толщиной от 5 мм. Это следует воспринимать не как пожелание, а как необходимое условие потому, что такой порядок предусмотрен ГОСТом. Только такой подход к свариванию может обеспечить качественный шов и надежность сваренной конструкции. Квалифицированные сварщики обязаны владеть этими знаниями и применять их на практике. ГОСТы существуют для каждого вида сварки. В ГОСТе 5264-80 на ручную дуговую сварку описаны формы кромок для всех типов соединений:

- для стыкового - 15 видов;

- для углового - 5 видов;

- для таврового - 4 вида;

- для нахлесточного - без скоса.

Назначение разделки кромок под сварку

Разделка позволяет решить две основные задачи: провар по всей толщине листа и качественный провар корня шва. Скос, создаваемый при разделке, обеспечивает плавный переход от одной детали к другой, что снижает механические напряжения. Без правильно выполненного скоса электрод не сможет пройти к корню шва и осуществить полноценный провар. Отдельным вопросом стоит разделка при сваривании труб и сосудов, а также приваривание к трубам отводов и штуцеров.

Подготовка кромок под сварку

Процесс подготовки кромок под сварку можно условно разделить на два этапа: зачистку и разделку. Зачистка производится с целью удаления всех посторонних включений и мелких дефектов поверхности детали. Обработка кромок ведется до металлического блеска поверхности. Деталь зачищают с обоих сторон полосой до 20 мм. Далее проводят зачистку торцов и притуплений.

При небольших объемах работ зачистку производят ручными металлическими щетками, напильниками и шлифовальной бумагой. Места, загрязненные маслом и консервирующими составами, соскребаются скребками и протираются растворителями. При больших объемах работ применяют механические проволочные щетки или пескоструйные аппараты. С загрязнениями борются путем протравливания в растворах щелочей и кислот, с последующим промыванием чистой водой.

Разделка кромок

В зависимости от толщины свариваемого металла, разделка осуществляется либо с одной, либо с двух сторон. В любом варианте скосы выполняются без острой кромки, и на последних миллиметрах делают притупление, добиваясь плоской кромки. Разделка может производиться средствами механической обработки с применением следующих операций:

Прямые стыки подготавливаются на строгальных станках. Поступательное движение резца позволяет снять лишний металл и получить необходимую форму. Несколько сложнее обрабатывать швы криволинейной формы. В таких случаях приходится применять фрезерные станки. Движением фрезы можно управлять вручную, но чаще используются специальные программы. Таким образом, обработка происходит быстрее и точнее. При сложной конфигурации шва ручное управление движением фрезы невозможно.

При подготовке изделий, которые невозможно установить на станок из-за больших размеров или особенностей формы, используют переносные кромкосниматели. Они устанавливаются непосредственно на заготовке и обрабатывают её. Как нетрудно догадаться, форма и качество поверхности фаски оставляют желать лучшего, и заготовка требует дополнительной обработки.

Абразивная обработка применяется как дополнительная после фрезерования и скалывания, а также при удалении с поверхности незначительных изъянов на мелких деталях.

При разделке кромок термическими методами применяют:

- газовую резку (кислород);

- плазменную резку;

- лазерную резку.

Применение газовой резки к легированным сталям ограничено образованием на поверхности кромки трудноудалимых карбидов. Этот вид резки применяется, в основном, для подготовки изделий из углеродистых сталей. Намного качественнее работает плазменная резка. Высокая температура плазмы позволяет получить качественную кромку на заготовках из любых материалов. Лазерная резка пока встречается крайне редко, дает великолепные результаты, но стоит очень дорого, поэтому применяется только для разделки швов на самых ответственных изделиях.

Применяются следующие формы скосов кромок: V-образная, X-образная, U-образная и K-образная.

V-образная форма

Это самый популярный вид разделки. Популярность легко объясняется сравнительной простотой исполнения и возможностью применения на металлах различной толщины.

X-образная форма

Применяют при сварке толстостенных металлов.

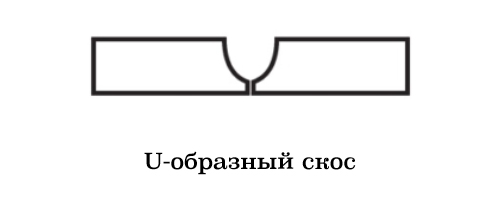

U-образная форма

Этот сложный для выполнения скос применяется для сварки толстостенных металлов. Наиболее часто его применяют при ручной дуговой сварке, так как здесь получается существенная экономия электродов.

К – образный скос применяется крайне редко. Напоминает собой Х – образный скос, выполненный на одной половине заготовки.

Разделка кромок под сварку труб

Разделку производят только для толстостенных труб. Трубы имеющие стенки толщиной до 5 мм. свариваются без разделки. В таком случае ограничиваются только зачисткой проволочными щетками. При больших объемах производства могут применяться шлифовальные машинки или пескоструйные аппараты.

При подготовке толстостенных труб делают скос под углом 15 – 35 0 . Проверяют перпендикулярность и угол скоса специальными шаблонами и угольником. Кроме того, обязательной проверке подлежит соосность труб, которая производится различными средствами измерения. После чего наступает время центрирования стыков.

Важно, чтобы расстояния между швами на трубе были не менее 200 мм. Сварку начинают с 3 – 4 прихваток по всему диаметру трубы. При этом стараются выдержать зазор между стыками труб. Величина зазора определяется видом сварки:

- 0,5 – 2 мм для газовой сварки;

- 1,5 – 3 мм при сваривании ручной электросваркой труб со стенкой до 8 мм.;

- 2,5 – 3,5 мм при сваривании ручной электросваркой труб со стенкой более 8 мм.

В процессе подготовки к сварке необходимо уделить внимание проверке готовности фасок. Концы труб должны быть зачищены на 20 мм. с двух сторон и очищены от грязи, масла и консервирующих смесей.

Сколько градусов должна быть фаска на трубе под сварку

ГОСТ Р 55942-2014

(ИСО 6761:1981)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Отделка концов труб и соединительных деталей под сварку. Общие технические требования

Steel tubes. Preparation of ends of tubes and fittings for welding. General technical requirements

Дата введения 2015-01-01

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 ПОДГОТОВЛЕН Техническим комитетом по стандартизации ТК 357 "Стальные и чугунные трубы и баллоны", Открытым акционерным обществом "Российский научно-исследовательский институт трубной промышленности" (ОАО "РосНИТИ"), на основе аутентичного перевода стандарта, указанного в пункте 4, который выполнен ООО "Специализированная переводческая фирма "Интерсервис"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 357 "Стальные и чугунные трубы и баллоны"

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 6761:1981* "Трубы стальные. Разделка концов труб и фитингов под сварку" (ISO 6761:1981 "Steel tubes - Preparation of ends of tubes and fittings for welding") путем:

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

- изменения отдельных значений показателей и обозначений, выделенных в тексте настоящего стандарта курсивом*;

- внесения дополнительных обозначений, выделенных в тексте настоящего стандарта курсивом*;

- внесения дополнительных структурных элементов (абзацев, таблиц и рисунков), выделенных в тексте настоящего стандарта вертикальной линией**, расположенной на полях.

* В бумажном оригинале обозначения и номера стандартов и нормативных документов по тексту приводятся обычным шрифтом; к ссылочным документам, приведенным в бумажном оригинале курсивом, вставлены примечания по месту;

** В бумажном оригинале дополнительные структурные элементы вертикальной линией не выделены. - Примечание изготовителя базы данных.

5 ВВЕДЕН ВПЕРВЫЕ

ВНЕСЕНА поправка, опубликованная в ИУС N 2, 2016 год

Поправка внесена изготовителем базы данных

Введение

Настоящий стандарт модифицирован по отношению к международному стандарту ИСО 6761:1981 "Трубы стальные. Разделка концов труб и фитингов под сварку" с целью внесения типов отделки концов труб и соединительных деталей, не предусмотренных ИСО 6761.

В настоящем стандарте учтены особенности изложения национальных стандартов (в соответствии с ГОСТ Р 1.5-2004).

Модификация настоящего стандарта по отношению к международному стандарту заключается в следующем:

- добавлены следующие типы отделки концов труб и соединительных деталей, традиционно применяемые в национальной и международной практике:

а) ФП2 и ФС1, соответствующие форме отделки концов под сварку, установленным в ANSI/ASME B 16.25;

б) ФП3 и ФС2, соответствующие форме отделки концов под сварку изделий для магистральных и промысловых трубопроводов;

в) ФП4, соответствующая форме отделки концов под сварку изделий для технологических трубопроводов и трубопроводов пара и горячей воды;

г) ФП5, соответствующая форме отделки концов под сварку изделий для трубопроводов общего назначения;

д) ФК1 и ФК2, соответствующие форме отделки концов под сварку, установленным в ГОСТ 16037-80.

- типы отделки концов систематизированы с присвоением условных обозначений для упрощения ссылки на настоящий стандарт при оформлении заказа.

1 Область применения

Настоящий стандарт устанавливает основные типы и требования к отделке концов стальных труб и соединительных деталей под сварку.

2 Обозначения и сокращения

В настоящем стандарте применены следующие обозначения:

, - углы скоса фаски, градусы;

- расстояние от внутренней поверхности трубы до точки сопряжения углов скоса сложной фаски, мм;

- ширина торцевого притупления, мм;

- наружный диаметр конца трубы или соединительной детали, мм;

- толщина стенки конца трубы или соединительной детали, мм;

- радиус скругления в точке сопряжения углов скоса сложной фаски, мм.

В настоящем стандарте применены следующие сокращения:

ФБ - тип отделки концов без скоса;

ФК - тип отделки концов с круглым скосом;

ФП - тип отделки концов с простым скосом;

ФС - тип отделки концов со сложным скосом.

3 Требования к отделке концов

3.1 Типы отделки концов труб и соединительных деталей под сварку приведены в таблицах 1 и 2.

При ссылке на настоящий стандарт без указания типа отделки концов, концы изделий без скоса должны соответствовать требованиям, указанным в таблице 1 для типа ФБ, концы изделий с простым скосом - указанным в таблице 1 для типа ФП1.

В остальных случаях должен быть указан тип отделки концов в соответствии с таблицей 2, а при необходимости угол(ы) скоса фаски и ширина торцевого притупления.

3.2 Неперпендикулярность торца трубы не должна быть более следующих значений, если иное не указано в конкретной нормативной документации на трубы:

- 1,0 мм - для труб наружным диаметром до 219,0 мм включительно;

- 1,5 мм - для труб наружным диаметром свыше 219,0 до 426,0 мм включительно;

- 2,5 мм - для труб наружным диаметром свыше 426,0 до 720,0 мм включительно;

- 3,5 мм - для труб наружным диаметром свыше 720,0 до 1020,0 мм включительно;

- 4,5 мм - для труб наружным диаметром свыше 1020,0 мм.

3.3 Для обеспечения ширины торцевого притупления для всех типов отделки кроме ФБ допускается выполнение внутренней фаски в соответствии с таблицей 3.

3.4 На концах труб не должно быть заусенцев.

При удалении заусенцев допускается образование внутренней фаски в плоскости торца трубы шириной не более 1,0 мм.

4 Правила приемки и методы контроля

Правила приемки и методы контроля соответствия концов труб и соединительных деталей установленным требованиям должны быть указаны в нормативной и технической документации на трубы и соединительные детали.

Разделка труб под сварку

Перед тем, как выполнять любую сварку деталей, необходимо правильно обработать их и придать краям нужную форму. Эту процедуру обычно называют «разделка». В данной статье мы постараемся рассказать все о разделке труб под сварку и не только.

Зачастую разделка выполняется на заготовках толщины больше средней. Для чего это нужно:

- Чтобы мастеру было удобно добраться своими инструментами к зоне выполнения шва;

- Выполнить высококачественную сварку по всей толщи свариваемых деталей.

Когда выполняется операция по разделке кромок труб под сварку, автоматически увеличивается область шва, а, следовательно, и количество расходуемого сырья. Самый малый расход материалов получается, когда разделка не осуществляется совсем. Сваривают детали без подготовки. Если толщина заготовки малая, то выполняется отбортовка.

Зачистка торцов труб перед подготовкой

Прежде чем начать подготовку труб, обязательно необходимо выполнить зачистку торцов. Обычно выполняется в 2 стадии:

- Механическая зачистка – первый этап, с помощью которого удаляется грязь, коррозия и всевозможные загрязнения. Такой вид зачистки проводится с помощью проволочных щеток-насадок или абразивных кругов, имеющих различные формы и зернистость. Маленькие элементы можно зачищать вручную, а вот для больших уже применяются угловые шлифовальные машины, или другими словами «болгарка».

- Химическая зачистка – второй этап, который используется, чтобы обезжирить зону шва и удалить из нее оставшиеся загрязнения, не поддавшиеся механической очистке. Для нее применяются растворители.

Если не выполнять очистку деталей перед сварочными работами, то вся грязь, оставшаяся в области шва, значительно сократят срок эксплуатации деталей: прочность и время эксплуатации будут под вопросом.

По завершению очистки металла, переходят непосредственно к разделке труб под сварку. Ее выполняют для освобождения места под инструмент для дальнейших работ, то есть увеличивается геометрия стыковки с одной или даже с двух сторон. Такая процедура важна, когда стены конструкции, с которыми работаем мастер, толстые, где необходимо проваривать по несколько раз. Основная задача разделки кромки труб под сварку – обеспечить полное и глубокое сваривание по длине шва.

Верное и тщательное приготовление заготовки – залог качества, ведь тем самым уменьшается риск дефектов, не создаются пустоты и не нарушается однородность материала в зоне шва.

Как подготовить изделие перед разделкой кромки под сварку

Подготовительные работы можно разделить на несколько видов:

- Ручная> – такой способ правки используется для присоединения плит с использованием молотка.

- Механическая – данный вид подготовки используется для устранения складок, неровностей и коробления (искажения формы) при помощи прокатки на правильных вальцах.

- Разметка – применяется при ремонте, для исправления криволинейных швов, когда необходимо просверлить отверстия.

- Термическая – используется для повышения эластичности и урегулирования внутреннего строения металла, для чего металлические изделия заблаговременно подогревают.

Также важно подготовить саму кромку. Подготовка различается:

- С разделкой: снимается фаска одной стороны, если нужно, то и с другой, зачастую с обоих изделий. Или же делают угловое скашивание.

- Разделка отсутствует: для этого необходимо хорошо зачистить поверхность и уложить на нужной дистанции.

- Отбортовка: сглаживаются заостренные бока.

Когда весь комплекс работ по подготовке проведен, переходят, непосредственно, к самой разделке кромки труб перед сваркой. Можно выделить одностороннюю разделку труб под сварку и двухстороннюю (так как скосы более сложной формы необходимо заваривать как с лицевой, так и изнаночной стороны детали).

Формы разделки кромок под ручную дуговую сварку

Рассмотрим различные виды скосов краев заготовок. Каждая форма используется при работе с конкретными деталями и при индивидуальных показаниях к сварочному соединению и различаются толщью, свойствами металла и методом сварки.

V-образная

Достаточно распространенный вид разделки кромки трубы под сварку — это прямолинейный скос с одной стороны. Такая разделка используется в работе с металлом в форме листов толщиной от 3 до 26 мм и подразумевает симметричный скос кромки либо у 1й, либо у 2х деталей. Угол разделки кромки под сварку:

- Односторонний – 50 градусов;

- двухсторонний – 60.

U-образная

Разделка не для новичков – это достаточно сложная форма. Края заготовки подлежат разделке либо с одной, либо с 2х сторон. Данный криволинейный скос используется при сваривании металла толщиной 20 – 60 мм и считается экономным в расходуемых материалах, а именно электродов. Также бонусом выступает быстрый провар шва. В результате образовывается идеальный валик.

X-образная

Прямолинейный скос 2-ух кромок с двух сторон, похож на V-образную разделку, но только шов проваривается по всей глубине. Получившийся шов может работать под большими нагрузками. Заготовка должна быть в толщь 12 — 60 миллиметров, а угол разделки кромки под сварку — 60 градусов (в некоторых случаях – 45).

K-образная

Двусторонний скос 2х краев, который практически повторяет X-образный, но процедуру проводят лишь с одной заготовкой.

- Односторонняя разделка кромки используется для угловых и стыковых швов (V или U-образная);

- Двухсторонняя используется для стыковых швов, когда изделие проваривается по всей поверхности (X или K-образная).

Угол разделки кромки под сварку подбирается в зависимости от сварочного инструмента:

- Электродуговой сварки – в пределах 30 – 35 градусов;

- Для оборудования с газовой сваркой рекомендуется использовать угол наклона 45 градусов.

Важно, чтобы скосы не кончались острыми краями, т.к. может возникнуть риск непроваров в некоторых отдельных местах. А на концах кромки (ориентировочно 2-3 мм) необходимо формировать притупление.

Способы обработки кромок под сварку

Существует несколько способов как обработать кромку детали:

- Ручной – для этого используют такие инструменты, как зубило, наждачная бумага или напильник;

- Механический – различаются по типу используемого оборудования: 1) при помощи токарного или расточного станка деталь обтачивают на оси, которая вращается; 2) другие заготовки обрабатывают на фрезерных, шлифовальных, строгальных и других машинах; 3) фрезерные или универсальные станки используются для обработки криволинейных краев.

- Термический – 1) при помощи газового резака, которая переходит в ручную сварку; 2) плазмотроном – одна из самых точный обработок.

Разделка кромок под сварку гост

Подготовка элементов к сварочным работам может различаться и зависеть от типа соединения и толщины металла, упорядоченных системой ГОСТ.

Разделка кромок труб под сварку – ГОСТ 16037-80, а также подходит для соединений из такого материала, как сталь. Стоит учитывать специфику соединяемых элементов и видом соединений:

- Свойства конструкций труб;

- Размеры, т.е. толщина и диаметр трубы;

- Соединение.

Все условия, прописанные в межгосударственном стандарте для разделки труб под сварку 16037-80 обязательно нужно соблюдать для выполнения качественной сварки.

Важно правильно очистить и обезжирить поверхность кромок труб, которые будут подвергаться сварке.

Перед электродуговой сваркой с использованием газов, кромка детали обрабатывается вручную, термическим или механическим способом. Для лазерной необходимо тщательно очищать металл, протравляя края дальнейших швов, промыв и осушив их.

Острые края на скосах заготовки должны быть скруглены, иначе это может привести к прожжению или плохой проварке шва.

Разделка труб под сварку: этапы

Ранее уже говорилось, что разделка труб под сварку должна регулироваться ГОСТ, и мы уже определили, что тип соединения труб может быть:

- стыковым;

- под углом;

- внахлест, если диаметр трубы/трубопровода изменяется или к нему приваривается фланец.

Перед выполнением сварочных процедур проводятся подготовительные мероприятия, для труб это механическая зачистка, которая удаляет загрязнения, далее химобработка и, непосредственно, сама разделка труб под сварку.

Разделка кромки выполняется путем механической обработки. Для монтажа труб используют предназначенное для этого оборудование. Допускается использование угловых шлифовальных машин.

Разделка кромок труб под сварку выполняется только в случае, если толщина труба будет более 4 мм. Скашивание выполняется под углом 45 градусов 1-ой или двух кромок.

Стыки на трубах можно разделить на поворотные и неповоротные. Но в рекомендациях ГОСТ указано применение именно поворотных стыков, так как их сварка более удобна в нижней позиции, а разделка происходит по всей длине стыка.

Прежде, чем приступить к дуговой сварке под флюсом, нужно прихватить торцы труб:

- 4 прихватки для труб диаметром менее 300мм;

- каждые 200-300мм прихватка, если диаметр свыше 300мм.

В случае, когда толщь стенки трубопровода больше 12 мм включительно, то проварка должна осуществляться в 3 этапа. На первом формируется валик с возвышением от 1,5 до 3 миллиметров, который распределяется на протяжении всего стыка.

По ГОСТ для труб регламентирована U-образная разделка кромки – это, если толщина заготовки большая. А все делается для того, чтобы уменьшить площадь сечения шва, тем самым, снизив объемы расходников и увеличивая скорость выполнения работы. Какой скос использовать, если толщина трубы составляет:

- Х или V–образная — 3-25 миллиметров;

- U–образная — 26-60 миллиметров;

- другие специальные формы — более 60 миллиметров.

Разделка труб пол сварку подразумевает следующие способы:

- Газовый резак. Имеет низкую точностью и не совсем качественное покрытие. Нуждается во вспомогательной мехобработке.

- Механический способ обработки труб. Благодаря строгальным или фрезерным станкам получается в результате чистая поверхность.

Торцовочные машины предназначены для разделки кромок труб под сварку значительного диаметра. В то время, когда на магистралях отопления полным ходом идет ремонт, разделку выполняют шлифовальными машинами.

При разделке кромок труб большого диаметра используются специальные торцовочные аппараты. Во время ремонтных работ на магистралях отопления разделка часто выполняется вручную шлифмашинами.

Распространенные ошибки при разделке труб под сварку

Зачастую ошибки возникают во время самой подготовке к разделке. Поэтому, чтобы работа была выполнена на высшем уровне и сварочный шов был идеальным, не допускайте следующих ошибок:

- Не оставляйте скос края с острым углом – это скорее всего приведет к тому, что шов плохо будет проникать внутрь соединения.

- Плохая чистка изделия от загрязнения и масел или неверно подобранный метод очистки – в результате шов будет пористым.

- Несоблюдение регламентов ГОСТа (неправильно подобранный угол скоса, размеры зазоров) – пусть работа и будет быстрее, но качество получившегося шва будет плачевным.

Специализированное оборудование

Не только универсальное оборудование, но и узко специализированное подойдет для разделки кромки труб под сварку применяется. Подобрать можно исключительно от объемов работ.

Если говорить об универсальных машиных, то можно выделить угловые шлифовальные станки, слесарные инструменты и напильники.

Компания Promotech представляет огромный выбор узко направленных машин для снятия фаски: кромкорезы и фаскосниматели серии BM и серии PRO, которые отлично подойдут для выполнения большого объема схожих швов.

Заключение

Важным регламентирующим документом по разделке труб под сварку является ГОСТ, которому не только важно, но и необходимо придерживаться. В нем заключены все правила, методы и углы сварки, типы соединений, формы разделки и другие параметры под каждый случай.

Так как трубопровод служит нам не один год, он должен быть выполнен качественно, чтобы выдержать давление жидкостей. Выполняйте все указания ГОСТ 16037-80, правильно проводите очистку и подготовку деталей – это сэкономит как деньги, так и время, и в результате Вы повысите производительность последующих операций.

Политика в отношении файлов cookie Этот веб-сайт использует файлы cookie, чтобы предоставить вам лучший пользовательский опыт и в статистических целях. Если вы не блокируете куки-файлы, вы соглашаетесь использовать их и сохранять в памяти вашего устройства.

Подпишитесь на новостную рассылку PROMOTECH --> Мы перезвоним Вам и расскажем больше о технике PROMOTECH

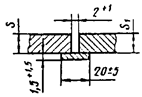

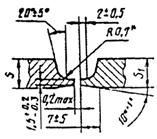

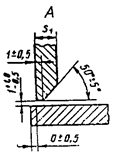

Конструктивные элементы и размеры

Примечание . При способе сварки 3Н зазор b = 0 +0,5 .

Условное обозначение сварного соединения

Конструктивные элементы и размеры

Способ сварки

подготовленных кромок свариваемых деталей

сварного шва

* Допускается увеличение до 2 мм.

(при Dу до 150 включ.) 3,0 (при Dу более 150)

Примечание . При способе сварки 3Н зазор b = 2,5 +1,0 .

Конструкционные элементы и размеры

cварного шва

Примечание . Допускается применение штуцеров и ниппелей с фаской.

В, не более

30 (при Dн до 32 включ.)

40 (при Dн св. 32 до 108 включ.)

50 (при Dн свыше 108)

К

40 (при Dн менее 32)

50 (при Dн св. 32 до 108 включ.)

60 (при Dн более 108)

K, не менее

b, не более

Примечание . Значение «К» определяется при проектировании.

0,5 (при Dн до 45 включ.)

s (при s до 3 включ.)

1,0 (при Dн св. 45 до 194 включ.)

1,5 (при Dн св. 194)

3 (при s св. 3)

К, не менее

1,3 толщины более тонкой детали

Примечание . Соединение применяется при отношении наружного диаметра ответвления к наружному диаметру трубы не более 0,5.

Примечание . Соединение применяется при отношении наружного диаметра ответвления к наружному диаметру трубы более 0,5.

1. При способе сварки 3Н зазор b = 2,0 +0,5 .

2. Длина протачиваемой части приварыша, входящей в трубу, устанавливается при проектировании соединения.

3. Величина s2 приведена после растопки.

Примечание . При способе сварки НЗ зазор b = 2 +0,5

5. При изготовлении тройников и крестовин из труб должны применяться типы сварных соединений, установленные для отростков с трубами, а при сварке тройников, крестовин и переходов с трубами или фланцами - соответственно типы сварных соединений труб с трубами или труб с фланцами.

6. Сварка стыковых соединений деталей неодинаковой толщины при разнице, не превышающей значений, указанных в табл. 34, должна производиться так же, как деталей одинаковой толщины; конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по большей толщине.

Для осуществления плавного перехода от одной детали к другой допускается наклонное расположение поверхности шва (черт. 1).

Толщина тонкой детали

Разность толщин деталей

При разнице в толщине свариваемых деталей свыше значений, указанных в табл. 34, на детали, имеющей большую толщину s 1 , должен быть сделан скос до толщины тонкой детали s , как указано на черт. 2 и 3. При этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине.

7. Шероховатость обрабатываемых под сварку поверхностей - Rz не более 80 мкм по ГОСТ 2789-73.

8. Остающиеся подкладки и муфты должны изготовляться из стали той же марки, из которой изготовлены трубы.

Для труб из углеродистой стали допускается изготовлять остающиеся подкладки и муфты из сталей марок 10 и 20 по ГОСТ 1050-88.

9. Зазор между остающейся подкладкой и трубой для сварных соединений, контролируемых радиографическим метолом, должен быть не более 0,2 мм, а для соединений, не контролируемых радиографированием, - не более 0,5 мм.

Местные зазоры для указанных соединений допускаются до 0,5 мм и 1,0 мм соответственно.

10. Зазор между расплавляемой вставкой и торцевой или внутренней поверхностью трубы должен быть не более 0,5 мм.

11. В сварных соединениях отростков с трубами допускается присоединение отростков под углом до 45° к оси трубы.

12. В соединениях У18 и У19 размеры е и g в сечении А-А должны устанавливаться при проектировании, при этом размер е должен перекрывать утонение стенки трубы, образуемое при вырезке отверстия, на величину до 3 мм, а размер а должен быть не менее минимальной толщины стенки свариваемых деталей.

13. Швы с привалочной стороны фланцев допускается заменять развальцовкой конца трубы.

14. Предельные отклонения катета углового шва К, К1 от номинального в случаях, не оговоренных в таблицах, должны соответствовать:

+2 мм - при К £ 5 мм;

+5 мм - при К > 12 мм.

15. Допускается выпуклость углового шва до 2 мм при сварке в нижнем положении и до 3 мм при сварке в других пространственных положениях. Вогнутость углового шва до 30 % величины катета, но не более 3 мм.

(Измененная редакция, Изм. № 1).

16. Для сварных соединений труб с толщиной стенки более 4 мм допускается сварка корня шва способом, отличным от основного способа сварки.

Читайте также:

- Как подключить амперметр к сварочному инвертору без шунта

- Кузовные работы рихтовка сварка покраска антикоррозийная обработка

- Как правильно подключить сварочные кабеля к инвертору ресанта

- От чего зависит интенсивность излучения сварочной дуги в оптическом диапазоне

- Как пользоваться клей сварка для линолеума axton