Слесарно сварочные работы это

Обновлено: 20.09.2024

Среди всех существующих в настоящее время способов неразъемного соединения материалов, лидирующую позицию занимают сварочные работы.

Сварочные работы принято подразделять на три основных вида:

1. Механическая сварка.

2. Термическая (аргонная сварка).

3. Термомеханическая (контактная сварка).

Квалифицированные слесари-универсалы компании РАЛАР выполняют слесарно-сварочные работы любой сложности:

- механическую разметку;

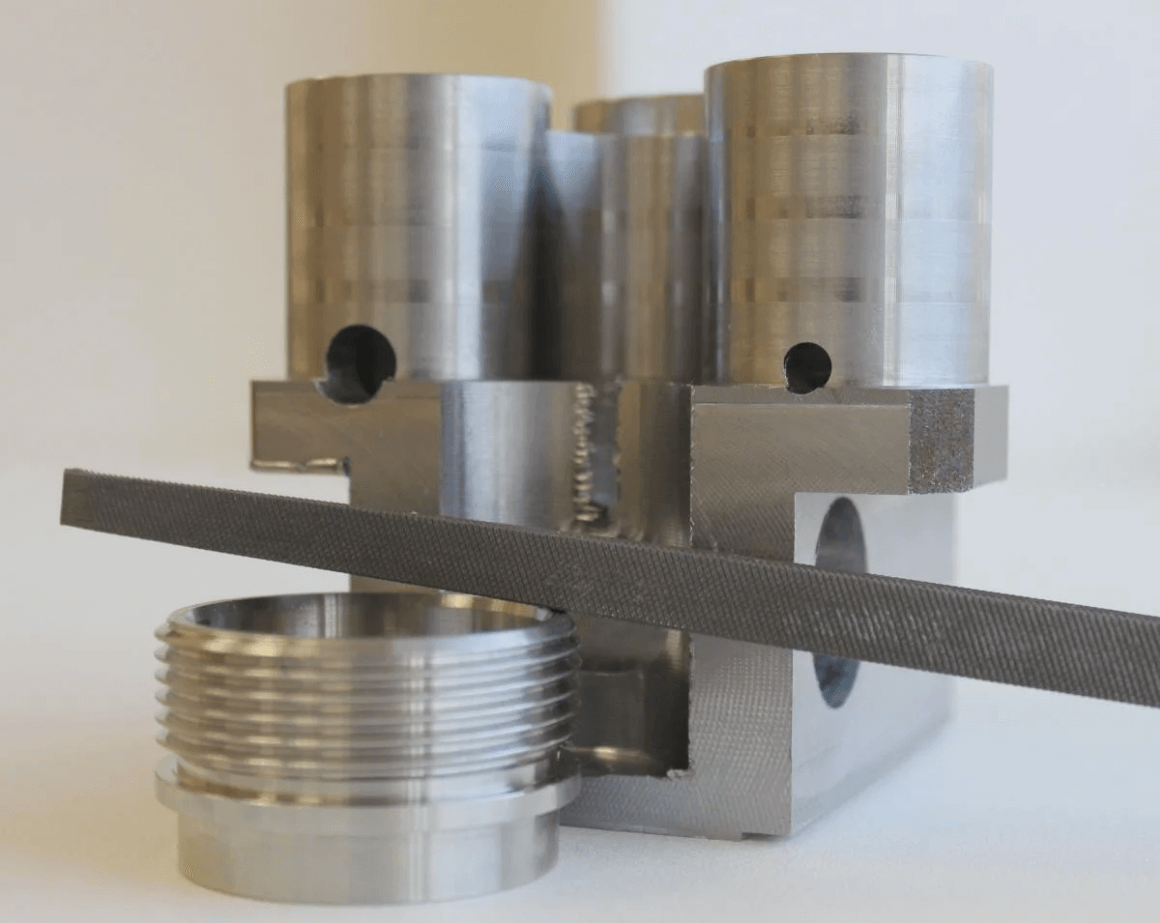

- опиловку сложных профилей;

- притирку деталей;

- зачистку с плавным переходом к основному металлу;

- полировку черных сталей, а так же коррозионно-стойких сталей.

Слесарно-сварочные работы осуществляются с незначительными, по размерам, деталями (мелкие кронштейны, различные запорные механизмы) и крупногабаритными изделиями(передвижные платформы космической связи).

Сотрудники имеют опыт в производстве и монтаже каркасных конструкций ангарного типа, имеющих габаритные размеры, превышающие десятки метров. Квалификация слесарей позволяет осуществлять сборку и монтаж не только каркасных конструкций, но и различных механизмов с электронной начинкой.

Механическая сварка

Механическая сварка осуществляется за счет взрыва, соединяющего материалы, и нужен для плакирования инородными материалами поверхности металлов.

Аргонная сварка

Являясь подвидом термической, аргонная сварка получила широкое распространение.

Аргонно-дуговая сварка производится за счет плавки свариваемых материалов под действием теплоты, выделяемой электрической дугой. Её основным достоинством является высокий уровень качества сварных швов. Аргонная сварка гораздо надежнее пайки, так как выполненные наложения и швы свариваются и составляют одно целое с изделием. Сварочные работы аргоном обеспечивают герметичность и прочность готового изделия.

Контактная сварка

Контактная сварка заключаются в нагревании свариваемых поверхностей материалов, а не в их плавке, как в случае с аргонной сваркой.

Контактная сварка считается одной из разновидностей термомеханической, когда при нагревании материалов происходит их деформация, за счет чего обеспечивается их взаимное проникновение. По сравнению с остальными видами сварки, контактная сварка является экологически чистым процессом, отличается высокой производительностью и надежностью сварных соединений. Кроме того, контактная сварка легко поддается как автоматизации, так и механизации процесса.

Технологические возможности

Подавляющее большинство наших станков оснащено числовым программным управлением с высокоинтеллектуальным программным обеспечением (ЧПУ).

Глубокие навыки управления этим оборудование позволяет нашим мастерам выполнять слесарные работы с высоким качеством и высокой скоростью, что в свою очередь существенно повышает производительность труда и исключает простои.

Компания оборудована современными станками для всех типов работ:

• токарные станки;

• фрезерные станки;

• сверлильные станки;

• ленточнопильные станки;

• листогибочные станки;

• гильотинные ножницы;

• заклепочное и запрессовочное оборудование.

Узнать подробную информацию

ТИПИЧНЫЕ ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ СЛЕСАРНО — СВАРОЧНЫХ И СБОРОЧНЫХ РАБОТ

Чтобы разработать технологический процесс изготовления опре — 1 деленной сварной детали или сложной конструкции, технолог дол — I Жен знать:

1) количество деталей, подлежащих изготовлению;

2) характер конструкции сварной детали и точность ее оконча — j тельных размеров;

3) назначение данной детали в работе самолета (при каких основ — | ных нагрузках деталь работает);

4) материал, из которого деталь должна быть изготовлена;

5) термическую обработку детали, предусмотренную чертежом.

В зависимости от этих основных факторов решаются вопросы о

степени механизации заготовочных слесарно-подготовительных, сле — сарно-выправочных и механических обработок, о применении соответствующих технологических припусков; методов сварки и термообработки. Например, для изготовления большого количества сварных деталей одного чертежа применяют несколько пооперационных приспособлений для сборки деталей, их выправки и механической обработки, специализированный инструмент и оборудование. При незначительном количестве деталей даже сложную сварную конструкцию ВЫПОЛНЯЮТ в одном сборочном приспособлении, с применением менее совершенных приспособлений для выправки и механической обработки и обычного инструмента и оборудования.

Если деталь сложна по конструкции и точность ее окончательных размеров велика, технологический процесс даже при небольшом ко-

личестве деталей строят пооперационно, применяя промежуточные термические операции и выправку, а на элементах детали (ушах, пластинах), по которым устанавливаются окончательные точные размеры, оставляют технологические припуски, т. е. лишний металл, удаляемый при чистовой слесарной или механической обработке. Для механической обработки сложной детали применяют специальные приспособления, инструмент и оборудование. Изготовление простой по конструкции сварной детали обычно ограничено одной слесарно-сварочной операцией, одной слесарно-выправочной операцией после окончательной термообработки и сверлением отверстий по кондуктору на обычном сверлильном станке.

Назначение детали в работе самолета позволяет выбирать вполне определенный метод сварки для данной детали. Например, для сварки герметических сосудов (цилиндры стоек масляных амортизаторов, различного рода насосов, а также баллонов), работающих под большим давлением, применяют атомноводородную сварку, дающую плотный и вязкий сварочный шов, и только за неимением таковой применяют ацетилено-кислородную сварку, поручая эту работу высококвалифицированному сварщику. Для сварки узлов или сложных конструкций, непосредственно работающих на вибрационные нагрузки (узлы, кронштейны оперения и крыла, моторные ра. мы, лонжероны, фюзеляжи и т. д.), применяют в основном ацетилено-кислородную сварку, дающую сварочные швы, хорошо сопротивляющиеся вибрации. Иногда для сварки этих деталей применяют атомноводородную сварку-

Для сварки малонагруженных, нерасчетных деталей, а также силовых узлов и сложных конструкций с большим запасом прочности, работающих на кратковременные ударные нагрузки (кронштейны крепления приборов, узлы центроплана, подкосы, рамы, вилки шасси и т. д.), применяют электродуговую сварку.

Применение специальных легированных сталей усложняет технологический процесс изготовления сварной детали. При изготовлении узла средней сложности применяют одну-две промежуточные термообработки перед его выправкой и окончательную термообработку для придания узлу соответствующих механических свойств. Обработка технологических припусков после окончательной термообработки узла из легированной стали требует соответствующих режимов и безусловно большего времени, чем для узла из стали 20А. При изготовлении такого же узла из стали 20А в большинстве случаев пооперационную выправку производят без промежуточной термообработки, а окончательная термообработка резкого повышения сопротивления разрыву не дает.

Термическая обработка сварного узла или сложной конструкции, указываемая обычно, предопределяет нетолько необходимое для этого оборудование, но и слесарно-выправочную и механическую обработку. Сложную сварную ферму (лонжерон, моторную раму, фюзеляж) термически обработать в обычной печи невозможно. Для этого применяют шахтные печи со специальными подвесными устройствами,

в то время как мелкие сварные детали обрабатывают в печах типа ПН-12 без каких-либо приспособлений. Нормализация как окончательная термообработка данного узла отнимает меньше времени, чем закалка с отпуском, и требует применения двух печей периодического действия, вместо трех при закалке с отпуском и т. д.

Организация производства, производственные возможности, свойственные данному серийному заводу, а также конструктивные особенности изготовляемого самолета безусловно отразятся на характере технологического процесса изготовления сварных деталей, принципиальная же его схема останется неизменной для любого серийного завода самолетостроения.

Сварка в свободном состоянии и в приспособлениях. Для сборки и прихватывания сварных деталей в серийном самолетостроении применяют металлические приспособления. Большинство свариваемых мелких и крупных деталей самолета собирают и прихватывают в приспособлениях, а затем сваривают в свободном состоянии, т. е. вне приспособлений, и только отдельные тяжелые или сложные пространственные конструкции собирают и сваривают в приспособлениях.

С точки зрения сварки данной детали вне приспособления (в свободном состоянии) и в приспособлении все сварные детали самолета можно разделить на: а) мелкие сварные детали и простые узлы и

б) сложные узлы и сварные конструкции. Мелкие детали и простые узлы сваривают в свободном состоянии, так как это позволяет быстрее вести процесс (тепло не отнимается массой приспособления) и получать шов лучшего качества. Недостаток сварки мелких деталей в свободном состоянии заключается в сравнительно большом короблении и в необходимости обязательно прихватывать элементы детали.

Сложные сварные узлы и сварные конструкции сваривают как в приспособлениях, так и в свободном состоянии. Приспособление применяется или для обеспечения неизменности формы узла в процессе сварки или для облегчения и удобства процесса сварки. Например, вилку шасси. можно сваривать в свободном состоянии, но вследствие громоздкости и тяжести ее целесообразнее сваривать в поворотном приспособлении.

Сложные сварные трубчатые конструкции необходимо сваривать в приспособлении еще и потому, что это помогает уменьшить внутренние напряжения, появляющиеся в стержнях конструкции в процессе сварки. Приспособления для таких конструкций должны отвечать следующим требованиям:

от нагревания при сварке;

2) элементы свариваемой конструкции* должны устанавливаться удобно и быстро, причем трубы должны быть закреплены фиксаторами, допускающими их продольное перемещение, обеспечивающими их правильное положение и поперечное перемещение отдельных поясов конструкции;

1) должны быть достаточно устойчивыми и не деформироваться

3) свариваемые места должны быть легко доступны сварщику, приспособление должно быть поворотным;

4) материал приспособления должен обеспечивать продолжитель-

Приспособление обычно закрепляют на фундаменте. При массовом производстве целесообразно устраивать подвижные приспособления, перемещающиеся в специальных направляющих.

При пользовании приспособлениями элементы детали не прихватывают, а ведут сварку в определенной, строго продуманной последовательности сварки узлов, соблюдая очередность наложения швов в каждом узле конструкции и правильно располагая начало и окончание каждого шва. Примером может служить сварка фермы, изображенной на фиг. 151.

Подогрев при сварке. При сварке деталей, изготовленных из легированных сталей (хромомолибденовой или хромансилевой), в основном материале рядом со швом и параллельно ему часто появляются трещины. В особенности часто появляются трещины при сваривании соединений, состоящих из элементов, резко отличающихся своей толщиной.

При различных толщинах свариваемых элементов детали внутренние напряжения, возникающие в процессе сварки, по-разному воспринимаются этими элементами, в результате чего создаются вредные взаимодействия, вызывающие разрушение тонких элементов детали.

Чем равномернее прогревают свариваемые элементы и чем больше площадь, подвергающаяся нагреванию, тем меньше коробится деталь и меньше образуется трещин при сварке. Поэтому иногда приходится применять сварку деталей с подогревом. При сварке с подогревом

деталь предварительно нагревают, а затем сваривают в нагретом со тоянии. Подогревание производят горелкой для газовой сварк реже паяльной лампой или нефтяной горелкой или, что наиболее рационально, в специальных электропеча При подогревании горелками или лампой нагревают наиболее толст — элемент соединения до температуры не выше 800°, тонкие элемен прогреваются весьма быстро во время сварки, а также получают о части тепло от нагретого толстого элемента. Остывание происход медленно вследствие массивности элементов детали. Очень хороши результат дает подогревание в электропечах. При этом все элемент соединения нагреваются одинаково, поэтому неравномерность прогр — вания и ошибки в температуре подогрева исключаются. Но пр менение электропечей ограничивается размерами и громоздкость деталей.

Слесарно сварочные работы это

Подготовка металла под сварку

Перед тем как начать сваривание материалов, требуется их подготовить. Подготовка металла под сварку включает такие процедуры как:

- Правка;

- Резка;

- Зачистка;

- Подогрев;

- Гибка;

- Обработку кромок.

Это основные процедуры, выполнение которых поможет улучшить качество получаемого соединения. Дело в том, что если на неподготовленной поверхности останутся лишние частицы, ржавчина и прочие элементы, то это может привести к образованию брака при сварке. Подготовка металла к сварке также помогает обеспечить лучшие условия свариваемости, такие как снятие лишнего слоя с кромок, который потом заполнится металлом электрода. Далеко не все заготовки имеют нужную форму, так что перед свариванием их может потребоваться обрезать или выгнуть. Все эти процедуры, количество которых в каждом случае может быть различным, входят в понятие подготовка металла под сварку. Они регулируются согласно ГОСТ 5264-80.

Подготовка металла к сварке

Основные требованияВсе процедуры подготовки должны соответствовать техническим условиям, которые определяются технологией. Слесарные операции при подготовке металла к сварке должны проводиться с учетом техники безопасности, так как для резки может использоваться болгарка и прочее опасное оборудование. Работа должна выполняться только исправленными инструментами. Все процедуры должны четко соответствовать техническому заданию, в особенности, что касается размеров, так как неправильный угол загиба или слишком большой снятый слой с заготовки может привести к тому, что ее уже нельзя будет использовать.

ОснасткаДля каждой процедуры требуется свой набор инструментов, но в качестве основных стоит отметить такие как:

- Металлическая щетка – лучший инструмент для зачистки, который подходит для заготовок любой толщины. С ее помощью можно до блеска очистить любую металлическую поверхность.

- Ацетон – применяется как обезжиривающее средство. Его используют перед началом сварки или перед выкладкой флюса на поверхность, чтобы снять все образовавшиеся пленки;

- Настольные тиски – для гибки в любых условиях. Они отлично подойдут также для фиксации деталей, когда уже пойдет непосредственный процесс сварки.

- Газовая горелка – используется для подогрева металла до нужной температуры. Как правило, последняя подготовка поверхности металла под сварку предполагает его нагрев для избегания деформации.

После правки можно уже проводить разметку, которая делается перед резкой. Разметка делается мелом или острым металлическим предметом. Для разрезания используется гильотина, ножницы по металлу, которые могут быть автоматическими или ручными. Также используют резку сваркой, которая менее точна, но позволяет разрезать даже толстые слои. Тонкие листы могут резаться болгаркой, что очень удобно, когда будет происходить сварка тонкого металла инвертором.

Резка металла резаком

Зачистка деталей – нюансыКогда заготовка приняла нужную форму, то следующим этапом, который включает в себя подготовка металла под сварку, является зачистка. Поверхности присадочного материала, а также кромок детали, которая будет свариваться, зачищается от ржавчины, загрязнений, следов окалин и прочих лишних веществ. Также нужно ликвидировать влагу, масляные пятна и другие химические пленки. При сварке металла в ванне не должно быть ничего неметаллического, что привело бы к образованию брака. Даже относительно небольшие остатки лишних вещей приводят к образованию пор, появлению трещин, созданию напряжений в металле и так далее. Благодаря всему этому, надежность сварочного соединения резко снижается.

Очистка металла после сварки

Подготовка кромок металла под сваркуПодготовка металла под сварку предполагает обработку кромок, особенно, при работе с толстыми заготовками. В итоге, они должны обрести определенную геометрическую форму, которая будет способствовать более надежному соединению. Подготовка включает в себя обработку угла разделки, ширины зазора, создания притупления, регулировку длины скоса и так далее. Кромки не обрабатываются, если толщина составляет менее 3 мм. При слишком большой толщине без обработки металл может не провариться полностью. Особенно актуально это, если у свариваемых деталей различная толщина. Правильный скос обеспечит плавность перехода между деталями, что снимет напряжение нагрузки при эксплуатации детали. После правильно подобранных параметров нужно еще обеспечить надежную фиксацию.

Подготовка кромок металла под сварку

ГибкаЕще одним процессом, который включает в себя подготовка металла под сварку, является гибка. Полосы и листы пропускают через листогибочные машины, которые имеют от трех до четырех валов в своем составе. Если кромки заготовки уже подготовлены, то можно применять холодную гибку. Профильные детали сгибаются под специальными прессами. Толщина листа определяет ограничения, на какой угол можно согнуть металл, если превысить этот показатель, то могут появиться трещины и нежелательные деформации.

Для малого радиуса сгиба, или же при высокой толщине листа, используют горячий метод, который применяют кузнецы. При повышении температуры материал становится более податливым и для его сгибания требуется меньшее количество усилий. Большие отверстия желательно делать уже после сгибания.

Гибка металла перед сваркой

Прихватка металла

Когда идет подготовка сборка металла под сварку, то отдельные детали требуется зафиксировать, чтобы после сварки они имели правильное положение. Порой недостаточно их просто рядом положить или применить дополнительные инструменты для фиксации. Здесь требуется сделать точечную приварку одной детали к другой, к примеру, в начале и в конце будущего шва. Это поможет зафиксировать деталь по всей плоскости, чтобы она ни как не съехала. Также это помогает избежать деформации при сваривании, когда листы загибаются. Соединение получается не настолько надежным, чтобы выдерживать сильные нагрузки, на теперь заготовку уже можно будет переносить и менять ее положение на любое удобное, к примеру, чтобы сделать горизонтальный шов.

Основные требования к сборке металлоконструкций перед сваркой

Когда совершена подготовка металла под сварку, можно приступать к сборке конструкции. Чтобы все было выполнено правильно, следует придерживаться следующих правил:

- К каждому месту соединения заготовок необходимо обеспечить свободный и удобный доступ;

- Все заготовки нужно закреплять максимально жестко, при этом придерживаясь заданной точности размеров и геометрии положения, чтобы во время сварки не возникли другие деформации и отклонения;

- Все изменения положения в пространстве перед сваркой и во время нее должны отнестись к минимуму, чтобы не было смещений и перекосов;

- Сборка должна проходить таким образом, чтобы она не затрудняла последующие операции, так что нужно все заранее спланировать.

Термическая обработка металла до и после сварки

Подогрев металла перед сваркой является обязательной процедурой для материалов, которые чувствительны к перепадам температур, а также просто для подстраховки, чтобы избежать деформации. Для таких процедур используют газовую горелку, что очень удобно, если сам газ используется в процессе сваривания, как при сварке черного металла аргоном.

После сваривания подогрев нужен для того, чтобы снять напряжения, которые могут образоваться из-за повышенного содержания водорода. Подогрева выпаривает остатки газа, оставляя только чистый металл.

Виды слесарных работ

Несмотря на то, что технологии обработки металлоизделий стремительно развиваются, а большинство видов работ автоматизируется, человеческий труд до сих пор остается востребованным. В некоторых ситуациях он является единственным и наиболее удобным вариантом. Благодаря этому в штате многих компаний, даже оборудованных современной техникой, состоят профессиональные слесари. В данной статье мы поговорим об этих специалистах. Мы расскажем чем они занимаются, какие слесарные операции выполняют, каким инструментом пользуются.

Общие положения

Основные задачи, которые решает слесарь, состоят в сборке и ремонте узлов, а также в выполнении базовых видов металлообработки. Помощь специалиста требуется в самых различных сферах, начиная от промышленности (например, создание частей машин и станков), заканчивая бытом (например, ремонтом соединений, замков и так далее).

Все слесарные операции по обработке деталей можно разделить по степени сложности. Соответственно, базовые задачи может выполнить любой, даже начинающий специалист. Более серьезные виды слесарных работ проводятся сотрудниками с необходимой квалификацией и разрешениями.

Для выполнения различных операций специалисту требуются инструменты и оборудованное пространство. Основным элементом рабочего места слесаря является верстак. Он может располагаться непосредственно в цеху или в любом отведенном для этого помещении. По сути верстак представляет собой стол, на котором расположены все инструменты для проведения определенного набора слесарных операций по обработке деталей, а также устройство для закрепления чертежей. Обычно он создается из прочных сортов древесины, а сверху покрывается листовой сталью толщиной около миллиметра. Важным элементом верстака является защитный металлический экран, который необходимо использовать при проведении работ. Его отсутствие считается нарушением техники безопасности. В столе верстака обычно устанавливаются ящики, предназначенные для хранения инструмента.

Основное преимущество такого подхода состоит в том, что рабочее место можно оборудовать где угодно.

Одним из главных рабочих инструментов слесаря являются тиски. Они применяются при выполнении практически всех видов работ, начиная от незначительной обработки металла до изготовления и подгонки сложных деталей. Существует несколько видов тисков, различающихся по сложности и сфере применения: ручные, стуловые, параллельные. Последние пользуются наибольшей популярностью в силу простоты конструкции и универсальности. Как и следует из названия, их губки остаются параллельными в разжатом состоянии.

Для управления в таких тисках обычно используется поворотный механизм. Он позволяет упростить и ускорить работу слесаря и оперативно адаптировать инструмент для выполнения тех или иных задач. В большинстве случаев поворотной является верхняя часть механизма. К нижней она крепится одним болтом в центре или несколькими по бокам. Важно и то, что из подвижных тисков легко сделать неподвижные. Такой инструмент обеспечивает бОльшую жесткость и лучше гасит вибрации, что является обязательным условием при проведении различных видов слесарных работ при производстве деталей.

Что касается стуловых тисков, то они используются реже других моделей. Дело в том, что сфера их применения существенно меньше и включает в себя исключительно операции, предполагающие циклические ударные воздействия на заготовку.

Тиски, как и сам верстак, необходимо подогнать под рост слесаря. Это позволит работать в удобной позе, меньше уставать и правильнее применять силу. Чтобы определить оптимальную высоту, необходимо, чтобы рабочий согнул руку в локте и коснулся им губок тисков, а пальцами притронулся к подбородку.

Виды слесарных работ и их назначение

Существует несколько классификаций, но основной считается та, по которой все операции делятся на:

- Подготовительные. Они направлены на подготовку детали к дальнейшей обработке.

- Обработочные. Их основная задача — придать детали необходимую форму.

- Подгонные (пригоночные). Включают в себя сборку узлов и доводку деталей.

Обычно профессиональный сотрудник специализируется на выполнении одного или нескольких связанных видов слесарных работ, необходимых для производства того или иного вида деталей. Наиболее широкая специализация обычно встречается у новичков, недавно закончивших программу профессионального образования. Сложные задачи, требующие опыта, им обычно не доверяют. Исключения из этого правила существуют, но они редки.

Подготовительные работы

К этой категории обычно относятся следующие виды обработки металлических изделий:

- Разметка.

- Рубка.

- Рихтование.

- Резка и гибка.

Из названия следует, что все перечисленные операции обычно проводятся на первых этапах работы с заготовкой и предшествуют другим видам воздействий (например, сварке).

Скажем несколько слов об этих слесарных операциях.

Несложно догадаться, что разметка является одним из базовых и наиболее ответственных видов работ. Для ее выполнения применяются специальные плиты, которые обеспечивают надежную фиксацию заготовки. Ее неподвижность и устойчивость в процессе разметки играют ключевую роль в дальнейшей обработке. Сама разметка наносится кернером.

Стоит отметить и то, что выполнять данную операцию раньше доверяли только высококвалифицированным специалистам. Сегодня же эта задача чаще всего выполняется автоматизированными устройствами, которые могут обеспечить уровень точности, практически недостижимый для человека. Разумеется, речь идет о профессиональных предприятиях. В бытовой среде классические методы применяются до сих пор.

Примерно в той же ситуации находится и рубка металла. Выполнение этой операции вручную малопроизводительно и крайне трудозатратно. Вместо традиционных инструментов, вроде зубила, ножовки и пробивного пресса, сегодня активно применяются лазерные и плазменные станки. Они позволяют получить заготовку любой формы, обеспечивают минимальную деформацию кромки, гарантируют уровень точности, который недоступен для человека и ручных инструментов. Все параметры работы задаются заранее в числовом формате, а станок лишь выполняет необходимые операции. Разумеется, в бытовой среде, где сложные аппараты с ЧПУ не встречаются, классические методы активно применяются до сих пор.

С другой стороны, ручная рихтовка не только не теряет своей популярности, но и становится все более востребованной. Одной из главных сфер ее применения являются кузовные работы. Автомобилей в современном мире становится все больше, а вместе с ними растет и количество ДТП. Проведение рихтовки в домашних условиях возможно, но требует наличия инструментов и навыков. Чаще всего люди все же обращаются в мастерские, где для выполнения этой операции есть все необходимое. При этом для базовых слесарных операций не требуется дорогостоящая аппаратура и инструменты.

Еще одним распространенным видом работы является гибка металла. В этой сфере человека также заменили машины. Разумеется, получение качественных заготовок возможно с помощью тисков и молотка или улитки. Однако уровень точности в этом случае не идет в сравнение с профессиональными станками с ЧПУ.

Размерная обработка

К данной категории относится множество общеслесарных операций, в том числе:

- резьбонарезка;

- сверление;

- опиливание контуров и так далее.

Все они направлены на достижение одной цели — получить деталь заданной формы и размеров.

Опиливание контуров — это задача, необходимая после выполнения слесарных работ по рубке и механической обработке основы. С помощью напильника поверхности придается необходимый уровень гладкости. С помощью фрез и токарных станков с заготовки также удаляются дефекты, например, заусенцы. С развитием техники данный вид обработки стал все менее востребованным, так как современные станки способны самостоятельно контролировать качество кромки.

Сверление отверстий — один из наиболее распространенных способов обработки. При этом людей из этой сферы также вытесняют машины. Для того чтобы просверлить отверстие с высокой степенью точности и минимальным допуском, нужен специалист с высокой квалификацией, профессионал своего дела. Для выполнения задачи потребуется точная разметка и радиально-сверлильный аппарат.

Эту же работу можно выполнить значительно быстрее и проще с помощью современного станка с ЧПУ. Такое оборудование может обеспечить минимальный допуск, высокое качество готового изделия и не нанесет вреда внешнему виду. Разумеется, сверление по металлу применяется и в быту без использования станков и обрабатывающих центров, однако в промышленности альтернативы более предпочтительны.

Резьбонарезка — это сфера, в которой работа специалистов все еще востребована. Данная слесарная операция может выполняться вручную с помощью плашки или на токарно-винторезном станке. Первый метод используется редко из-за своей трудоемкости и невысокой точности. Проводить резьбонарезку на станке может только специалист, получивший соответствующее разрешение и имеющий необходимый опыт работы. Для получения качественной заточки требуется специальные резцы и алмазные абразивные пластины.

При этом механизация не обошла и эту сферу. В большинстве случаев производство большого количества типовых изделий также происходит на автоматизированном оборудовании. В этом случае существенно возрастает скорость обработки и повышается точность. При этом, если требуется выполнение слесарных работ с единичными нестандартными метизами или основой из особенного металла или сплава, обычно привлекается специалист.

Подгоночные работы

К этой категории относятся:

- Полирование.

- Притирка.

- Доводка.

- Припасовка.

- Шабрение.

Данные операции обычно проводятся на завершающем этапе обработки деталей и требуются для придания им необходимых технических характеристик.

Полировка не считается полноценным видом слесарных работ, но широко применяется практически во всех сферах промышленности. Основная задача данной операции — обеспечить необходимый уровень гладкости поверхности. Это необходимо не только для достижения требуемых механических свойств, но и для улучшения внешнего вида изделий.

Полировка может проводиться вручную, но чаще выполняется на специальных станках с использованием абразивных составов. В ряде случаев этот процесс может выполняться в среде электролита.

Притирка — это достаточно важный вид обработки, который необходим при производстве тяжелонагруженных узлов. Она улучшает прилегание элементов, предотвращает протекание смазочных материалов и в целом положительно влияет на долговечность соединения. Притирка осуществляется на специальных станках, которые подвергают детали из пары трения множественным циклам обработки с увеличивающейся нагрузкой. В ходе работы усиливается прижим деталей и скорость трения.

Доводка — это ряд операций, основная задача которых — удалить все имеющиеся дефекты с детали.

Инструменты, необходимые для выполнения работ

Делятся на несколько категорий в зависимости от сферы применения:

- Мерительный инструмент. Область его использования включает в себя все слесарные операции. Некоторые инструменты, например линейки, дают возможность проводить измерения габаритов с достаточно низкой точностью. Другие, например штангенциркули, позволяют снизить погрешность до минимальных значений.

- Разметочный инструмент. В эту категорию входят уже упомянутые кернеры, а также циркули и чертилки. Они позволяют делать отметки на поверхности заготовки (углубления в случае с кернером), по которым будет проводиться дальнейшая обработка.

- Фиксирующий инструмент. Его основная задача — закрепить заготовку так, чтобы обеспечить ее стабильное положение в процессе обработки.

- Режущий инструмент. Чтобы перечислить и охарактеризовать все инструменты, входящие в эту группу, потребуется отдельная статья. Некоторые из них предназначены для ручной обработки, другие — для машинной, одни являются универсальными, другие — узкоспециализированными.

- бенность данных инструментов состоит в том, что при работе с ними образуется стружка.

- Сборочный инструмент. Его основная задача — соединение разрозненных элементов деталей. В эту категорию входят и отвертки, и например динамометрические ключи.

Если вы хотите улучшить свои навыки металлообработки, изучите другие статьи, размещенные на нашем сайте. Если же вам необходимы наши услуги, вы можете заказать их по телефону 8 (812) 336-86-22.

Читайте также: