Смеситель газа для сварки своими руками

Обновлено: 19.05.2024

Научно-технический прогресс не стоит на месте и с появлением компактных инверторных ИП дуговой сварки жизнь сильно упростилась. Казалось бы, теперь можно забыть и про старую добрую газовую сварку! Однако у сварщиков газовая сварка по-прежнему пользуется большим уважением, в частности, в сфере ЖКТ при прокладке труб, а также в мастерских.

Тепловую энергию при газосварке, необходимую для плавления металла, получают в результате сжигания топлива. В его качестве могут применяться смеси: Н2+О2; C2H2+02; бензин+ О2 и т.д. Трудно не заметить присутствие кислорода во всех приведенных примерах, добавляется он с целью увеличения температуры пламени.

На практике из всего перечисленного чаще всего используется C2H2 (ацетилено-кислородная сварка) или его дешевый аналог МАФ.

Дуговая и газовая сварка по всем физическим проявлениям относятся к сварке плавлением. Но получается на этом родственные сходства и заканчиваются, а по сути технологически два процесса сильно разнятся. При газосварке разогрев металла происходит медленно, с малой скоростью. В определенных случаях это дает преимущества, в других — и вовсе затрудняет сварочный процесс или делает его невозможным.

Газосварка дает преимущества при сварке:

• Тонкостенных металлов от 0,2 до 5 мм;

• Цветных металлов;

• Сталей, требующих медленного предварительного подогрева и такого же последующего охлаждения;

• Чугуна, который покрывается трещинами при температурных перепадах , и спецсталей.

Также трудно переоценить качество и скорость выполнения работ при твердой пайке коррозионностойких сталей, медных сплавов и наплавке.

Газовую горелку настраивают на нормальное пламя. Для получения нормального пламени отношение О2 к горючему газу должно быть для C2H2 1,1 -1,2.

Пламя устанавливают таким образом, чтобы деталь попадала под действие восстановительной зоны (2-6 мм от ядра). Прикасаться ядром к жидкому металлу сварочной ванны запрещено, так как это вызывает эффект насыщения углеродом. С изменением угла наклона мундштука горелки к поверхности металла меняется интенсивность термического воздействия на соединение. Чем больше угол – тем активнее нагрев. Соответственно, при сварке цветных металлов, например, меди, а также при работе с толстостенными изделиями угол увеличивают При работе с тонкими листами угол наклона уменьшают, и тепловое воздействие снижается за счет его рассредоточения по большей площади.

Газосварку выполняют во всех известных на сегодняшний день положениях. Наиболее сложное из них – это потолок, когда подвижный металл требуется удержать силой пламени.

Для того, чтобы заполнить зазор или усилить шов применяют присадку или, как ее еще называют, пруток, проволоку. Материал проволоки должен быть приближен к материалу детали. Иногда для улучшения мех. свойств в присадку вводят ниобий, вольфрам, кремний и т.д. (смотрите ГОСТ 2246-70).

Для сварки чермета с низким уровнем углерода применяют Св.- 08; Св.-08А; Св.-10ГА и Св.-15Г. Для чугунов — спецпрутки (высокоуглеродистые) с большим количеством Si. Для стойкой к износу наплавки применяют твердосплавы, полученные литейным способом.

Некоторые особенности, которые нужно учитывать:

• Темп. плавления проволоки должна быть не выше, чем у основного металла;

• Проволока без видимых загрязнений. На поверхности не должно быть масла, следов ржавчины, питтинговой коррозии, лакокрасочных покрытий;

• Характер плавления прутка – спокойный, без обильного выделения брызг;

Защита

В процессе сварки все металлодетали окисляются в присутствии О2 . Оксидные пленки имеют темп. плавления на порядок выше, чем у обычного металла, что создает сложности Для защиты сварочной ванны от влияния воздушной атмосферы окружающей среды и растворения окислов используют флюсовые добавки или пасты. Пасты обычно достаточно вязкие, чтобы их можно было наносить кисточкой, флюсовые добавки же чаще всего поступают в зону сварки на кончике прутка. Добавка разрушает окисел и ошлаковывается .

Флюсы применяют для сварки цветметов, высоколегированных сталей и чугуна. Для газосварки чермета с малым содержанием углерода флюсование не используется.

Нужно отметить, что в зависимости от вида металла образуется всегда два вида окислов: основной и кислый. Отталкиваясь от того, какой из них преобладает, выбирают флюсовую добавку. Кислый окисел убирают основной флюсовой добавкой и наоборот.

Например, при сварке чугуна преобладает окисел с кислыми свойствами SiO2 для удаления которого применяется K20 и Na2O, бура.

При работе с Cu и его сплавами получают основные окислы Сu2О, ZnO и т.д. Их эффективно растворяют кислые флюсы, составленные на основе соединений с бором.

Где газовая сварка востребована?

Газосварка пользуется популярностью во многих сферах производства и человеческой хозяйственной деятельности. Например, она и сегодня актуальна в строительстве самолетов, особенно там, где требуется сварка черных сталей с малым содержанием углерода толщиной 1 -3 мм; газовая сварка используется при производстве агрегатов хим.назначения. Популярна она также в сфере коммунального хозяйства; при проведении ремонтно-монтажных работ (прокладка труб небольшого диаметра, до 100 мм; ремонт подвижного состава в мастерских, депо; сельское хозяйство и т.д.).

Качество газосварки выше, чем при ММА сварке электродами с тонким или стабилизирующим покрытием. Некоторые электродные стержни бывают, как это ни странно звучит, покрыты только лишь жидким стеклом, состоящим из силикатов калия и натрия. Подобные электроды относятся к старому типу и устроены примитивно, но все еще активно жгутся сварщиками. Однако газосварка проигрывает сварке добротными (высококачественными) электродами с обмазкой из сплавов Fe с Mn, Ti и Si. Объясняется это тем, что добротный электрод выступает не только в роли присадки, а и оказывает легирующее влияние на сварочную ванну. Прочность легированных швов гораздо выше. Поэтому мех.характеристики швов, полученных в газовой защите, обеспеченной восстановительной зоной газового факела, уступают аналогичным свойствам швов, полученных при работе добротным электродом ММА.

Высокая результативность газосварки резко падает с наращиванием толщины изделия. При толщине 0,5-1,5 мм газовая сварка по эффективности может опережать ММА. Однако эта разница фактически нивелируется при наращивании толщины до 2-3 мм и далее, с прибавлением каждого миллиметра металла скорость ММА значительно возрастает. Также при газосварке тонких деталей расход газа невелик, но с увеличением толщины стенки его расход значительно возрастает и ценник на газовую сварку становится больше, чем при ММА. Поэтому газовая сварка целесообразна только лишь при работе с небольшими толщинами.

Горелки для газовой сварки

Горелка — это инструмент, без которого газосварщик не может обойтись. Он постоянно находится у него в руках, поэтому он должен быть по возможности не громоздкий, удобно лежать в руке.

Принцип работы газовой горелки заключается в том, что газы в ней смешиваются до однородного состава, а приготовленная смесь поджигается и дает пламя необходимое для разогрева и перехода кромок металлического соединения, подлежащего сварке, в жидкое состояние. Горелка сегодня выполняет нетривиальные задачи:

- она должна выдавать высокотемпературный факел определенной формы наиболее эффективный для сварки;

- точно регулироваться;

- установленный режим работы должен поддерживаться на протяжении всего времени выполнения работ;

- горелка должна обладать высокими прочностными характеристиками, обеспечивающими надежность эксплуатации, не требовать постоянного ремонта;

- иметь не большой вес, чтобы не обрывать руки сварщику;

- оборудование должно соответствовать требования ТБ и т.д.

Все эти пункты могут быть выполнены только при условии, что горелка имеет удачные конструктивные особенности и собрана из надежных дорогих материалов, выдерживающих высокотемпературное воздействие, давление и т.д. В основном это медные сплавы и, собственно, сам Сu. Для изготовления основной части горелки используется сплав Cu с Zn (латунь), для наиболее нагреваемой части (мундштук) предусмотрена красная медь, ее темп. плавления (около 1100 градусов) достаточна, чтобы пламя на выходе не оплавляло ее. Температура, конечно, не большая, но и температура пламени у основания ацетилено-кислородного факела не превышает 700 оС и достигает 3200 оС только в середине ядра.

Существуют различные виды горелок. Есть даже сжигающие в своем чреве бензин или керосин, однако по конструктивным отличиям более всего распространены горелки безинжекторные (высокого давления) и инжекторные (низкого давления).

Безинжекторные горелки

Здесь главенствует принцип: если подаваемые газы имеют одинаковое большое давление, тогда и нет необходимости в дополнительном нагнетании (подсосе) горючего газа. Все что нужно, смешать О2 и горючий газ в спец.камере до получения однородной смеси – и все готово для проведения сварочных мероприятий. Горелка имеет наиболее простую сборку. Она состоит из рукавов, по которым подается газ, системы регулирующих барашков, ниппелей, смесителя. Безинжекторные горелки не пользуются большой популярностью у мастеров из-за того, что водород и метан – газы, применяемые при данной технологии, не очень-то востребованы в массах. Ацетилен не используется из-за того, что наше производство выпускает в основном ацетилен низкого давления.

Инжекторные горелки

Более сложно устроены. О2 поступает в горелку под большим давлением 4 атм. В инжекторе он создает разрежение, давление падает ниже атмосферного и таким образом происходит подсос горючего газа. Расход ацетилена увеличивается по мере разогрева мундштука, а также в связи с появлением препятствий, осложняющих выход газов из наконечника. Поэтому в процессе работы сварщик постоянно вынужден откручивать ацетиленовый барашек на горелке, другими словами ему постоянно приходится корректировать режим. При всем этом расход О2 остается неизменным.

Смеситель ГБО второго поколения своими руками (часть 1 — изготовление)

С установкой газового оборудования, возник вопрос его правильной настройки. Хоть ГБОшники и угрожали потерей "гарантии", если сам полезу винты крутить, но не страшно. После их настройки машина дергалась при наборе скорости и зависали обороты на холостых. Путем долгой настройки (а некоторый опыт настройки ГБО по предыдущим машинам я уже имел) и недоумеваний "да как так то?", с горем пополам настроил стабильную работу на холостых и правильный сброс оборотов с рабочего режима. С рабочим режимом сложнее: удалось настроить так, что нормальная смесь начиналась примерно с 2700 оборотов (смотрел по напряжению ДК). На низах смесь бедная, причем на столько, что при троганьи с места движок трясет и колбасит. При этом винт "жадности" закручен почти полностью. Если пытаться делать чуть богаче, то нормальная смесь начинается с 2300-2500 оборотов, но после 2800 двигатель начинает задыхаться и не раскручивается от переобогащения. Примерно отрегулировал, чтобы не дергалась и ехала, но нормальной работы добиться так и не удалось. На низах беднит — на верхах богатит. Пол года ездил так.

Недавно наткнулся на ресурс с рассчетом автомобильных смесителей Из статьи понял, что у меня стоит смеситель щелевого типа. По формулам рассчитал, что для моих параметров щель в смесителе должна быть не более 0.5 мм. А в моем смесителе в эту щель спичка пролазит, т.е. минимум 2 мм. Теперь стало понятно почему у меня так сильно закручен винт "жадности" и почему так захлебывается при откручивании этого же винта. Судя по всему воткнули мне смеситель от газели какой-то.

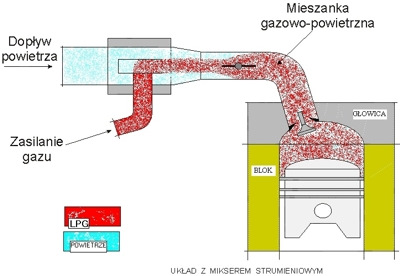

Начал искать смесители, которые подходят именно моему двигателю и наткнулся на польский сайт газобалонного оборудования где и нашел смеситель потокового типа именно на мой двигатель.

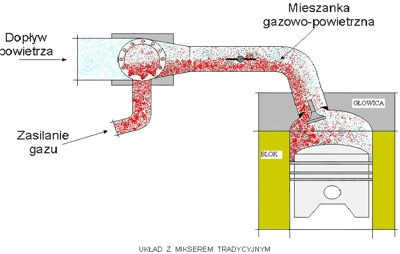

Маркетинговые схемы в сравнении с кольцевыми смесителями тоже радуют

Стоимость на рубли примерно 800, но заказывать из Польши сильно круто как-то :)

По России в интернете не нашел, а вот в Украине есть магазин, который продает данные смесители, но доставка в Крым с нынешним политическим положением осложнена. Если не заработает, то потраченных денег будет жалко.

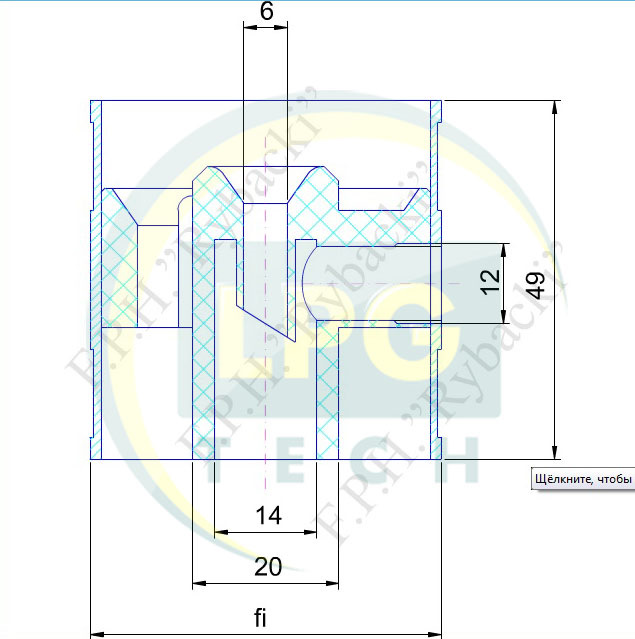

Было решено попытаться сделать своими руками. Тем более, что чертеж предоставлен в подробностях.

Итак, нам понадобится:

— Полипропиленовая муфта на 40мм;

— Полипропиленовая трубка PN20 диаметром 20мм (внутренний 13.8 мм);

* * * Стоит обратить внимание на наконечник. Он должен быть конусом, а не ступенькой * * *

— Дозатор бутылки от жидкости для линз(в моем случае);

— Аллюминевая трубка 12мм (внутренний 10мм).

Порядок работы:

— Шлифуем муфту, убираем ступеньку в ее центре, делаем внутренние фаски и отверстие сбоку (согласно чертежу);

— Отрезаем 45мм (в нашем случае) двадцатимилиметровой трубки, с одной стороны делаем внутреннюю фаску и отверстие сбоку (согласно чертежу);

— Отрезаем наконечник маркера, вытаскиваем стержень, зачищаем ребра жесткости внутри, делаем скос на 45-60 градусов;

— Обрезаем дозатор бутылки от жидкости для линз (находится под крышкой бутылки) примерно на 10мм.

Так выходит, что наконечник маркера плотно входит в дозатор, который в свою очередь, очень плотно входит в 20-ти милиметровую трубку.

Вот все детальки (кроме алюминевой трубки)

Далее сборка:

Вставляем наконечник маркера в получившуюся втулку из дозатора, втулку вставляем в 20 мм трубку, трубку просовываем в муфту и через оба боковых отверстия продеваем алюминивую трубку 12мм. Подгоняем все детальки чтобы не было завихрений на пути воздуха и газа. "Садим" на клей с содой. Сглаживаем все неровности и "острые углы" получаем деталь:

Смеситель газов

Если подобная тема существует - я не виноват! Честное слово - искал по форуму

В общем приобрели мы вот такую ерунду.

Кто таким работал или работает? И вообще работает ли он? Пытались разобраться - так ни чего и не получилось, идет один газ, какой-то стабильной смеси нет. Даже официалы, которые продали нам это чудо - не смогли разобраться в его работе

И еще вопрос. Посоветуйте РАБОЧИЙ бюджетный смеситель и по соотношению цена-качество.

Прикрепленные файлы

УГС-1. Если не ошибаюсь Барнаульского завода. Темы не было, но этот смеситель уже обсуждался. Самую полную инфу может дать Spec-он с ними работает.

Я обхожусь более бюджетным вариантом-два редуктора настроеные на одинаковое давление по образцовому манометру. Шланги в смесительную камеру. В шланге СО2 установлена дроселирующая шайба. Критиковать такой смеситель можно долго и нудно, но УГС-1 тоже не подарок-настроен на заводе, перенастройка не придусмотрена, контроля соотношения газов нет, что за смесь на выходе никто не знает-одним словом "русская рулетка".

Пока писал Николай уже ответил.

Вот и мы раньше покупали такую ерунду

Пока не стали использовать MG2-A

примерно про него я и говорил. эта же реклама и на чипмейкере есть, в разделе свар. расходников вроде в одной из тем про газовые смеси.

Я вас понимаю. Как то писал здесь о случае с приезжим канадцем.

Болгарку он с собой канадскую привёз. А зря.

Работает работает человек и вдруг болгарка останавливается. Идёт по удлинителю. Доходит значит до розетки, а вилка выдернута.

Ну вставляет и идёт назад. Болгарки естественно уже нет.

В этих случаях иногда говорят "эх Россия. " хотя она тут не причём.

У нас немцы только усугубили свою любовь к russian vodka - обошлось без краж.А вот работал на "канарах" наблюдал картинку:финн работает с механизмом шпиля.Взял ключ из кейса,закрутил гайку - положил на своё место в кейсе.Взял ключ из кейса,открутил гайку - положил на св. Нет ни места для ключа,ни кейса с остальными ключами. Один ключ ему подарили,не могли дождаться,когда на место положит.

У каждого своё ощущение реальности

По теме: забацал смеситель газов. Ну внутри в подобных штуковинах видел завихрители. Его сделал из алюминиевых пластинок загнув винтом. Проложил их медной стружкой от бытовой губки для мытья посуды для разбития потока. Корпус смесителя взял из автоспуска (система отопления) в хозмаге.

Прикрепленные изображения

Своих не бросаем. Пленных не берем.

Ну для полуавтомата, которого у меня еще нет. :-) Подача ротаметрами аргон, СО2 в пропорции 80/20. Вполне осуществимо. Увидел у китайцев за 3000 руб. Захотел сам сделать. Просто веселые картинки. Не обкатано. Только занимательная идея.

Думал что получился тройник, но все же есть отличие это смешение, не путать с дозированием.

Кстати поисковик выдает интересные результаты с словосочетание "дозатор газов".

mikinalexei , а теперь вопрос. смесь 80/20 процентов чего? масса или обьема? газы разные и плотность разная

Ну и пусть плотность разная. Зато процентное соотношение потоков (они от плотности разными же шкалами маркируются). По крайней мере, китайцы так делают. В их инструкциях к смесителям есть такие соотношения потоков, как например по ротаметру: 8/2 в л/мин, 5/1; остальное не берусь сказать, наверно опыт и ощущения, из дешевых способов смешения раздельных газов, альтернативы для полуавтоматов наверно нет.

Да здесь где-то на видео у одного уважаемого смешение именно так и происходит, только он гелий подмешивает.

А давайте придумаем как сделать подобный регулятор по рабоче-крестьянски.

Тут схема такая:

1. Уравнитель газов (призван выровнять входящие газы до одного ровного, одинакового для всех давления);

2. Дозатор выходящих газов (ротаметрами или работой форсунок как тут на форуме было реализовано по программе);

3. Смеситель (перемешиватель, турбулизатор газов)

Самое сложное это выровнять давления входящих газов не перемешивая их на этапе до дозирования.

Вот это выравниватель давления давления поступающих двух газов в промышленном оборудовании:

А из этого можно сделать выравниватель нам на сколько угодно газов.

Самодельный регулятор давления газов из автомобильного ниппеля с задающим давление газом, на который будет давить поршенек. Конечно вместо поршня лучше мембрану. Но основной смысл понятен.

Соединить задающие каналы этих самодельных регуляторов и запитать от регулятора давления на подающий основной газ, например аргон 4 атм.:

Избыточное давление относительно задающего прикрывается.

Не достаточное проходит. Но недостаточное не может просто там быть, потому что мы заведомо большее выставляем на подачу в смеситель.

И пока каждого газа определенного давления не опуститься в регуляторе, они эти самодельные регуляторы газа, не откроются. В работе они должны гудеть или вибрировать.

Пара слов о сварочных смесях (Ar+CO2) + генератор углекислоты своими руками от сварщиков-экспериментаторов

Про сварку в газовых смесях ходят легенды. Вот, например, если варить в смеси Ar-75%+CO2-25%, то и брызги исчезают совсем и электродного присадочного материала расходуется меньше: писаки на разношерстных сайтах о сварке утверждают со знанием дела о 3-5% экономии! Если варить много, приличная, однако, экономия получается. Плюс ко всему вместо мелкокапельного металлопереноса образуется фактически струйный перенос металла с электродной проволоки в сварочную ванну, что делает шов плотнее и, очевидно, прочнее. При больших объемах сварки с СО2 обмерзает редуктор и не работает, так что приходится использовать всякие дополнительные приспособления – подогреватели углекислого газа. Так же при сварке в углекислоте наблюдается сильно разбрызгивание. А со смесью этого не происходит. И баллон приходится менять реже.

В общем, смесь «рулит», не смотря на то, что СО2 дешевле и не так чувствительна к подготовке сварочных кромок.

В связи с чем вопрос: действительно ли использование сварочных смесей на основе Ar так эффективно или все-таки лучше варить СО2?

Лично мне очевидно, что процентное соотношение Ar + СО2 газовой смеси выбирают в зависимости от толщины металла, количества легирующих элементов в нем и с учетом требований по механической прочности шва. В целом, играясь этим соотношением можно улучшить или ухудшить свойства сварного соединения.

Конечно, сколько сварщиков, столько мнений, а истина находится где-то посередине. Первое, что, очевидно, нужно учитывать, это тип вашего полуавтомата. Если он рассчитан только на MAG –сварку в активном газе – углекислоте, то использование смеси с высоким содержанием в ней аргона приведет к возникновению проблем с клапаном. Поэтому для сварки в смесях логично выбирать инвертор MIG.

Теперь по сути проблемы…

Может показаться, что смесь применять вообще не стоит, так как есть здесь определенный маркетиноговый ход, позволяющий накрутить цену за счет манипуляций с процентным соотношением разностоимостных газов в баллоне. В итоге получается, что за суррогат аргона и углекислоты нужно платить так же, как за первосортный аргон. Здесь дело обстоит примерно как с бензином. Был 76-й и 92-й бензин. В итоге придумали нечто среднее между этими двумя марками 80-й. В итоге сами знаете, что получилось.

С другой стороны профессиональные сварщики знают, что действительно смесь эффективна при сварке коррозионостойких сталей, оцинкованного металла, хотя по всем теоретическим канонам сварка в чистом аргоне этих же марок и покрытий качество швов должна только улучшить. Но на практике все происходит иначе.. В промышленности готовят смесь Ar-95-98%+CO2-2-5%. Но очевидно, что на характер плавления влияют все факторы процесса:

- марка стали ( сварка нержавеющей стали 20Х13 может отличаться от ст. 12Х18Н10Т и т.д.)

- марка присадочной проволоки

- режимы сварки.

Исходя из этого становится понятно, почему смесь, которая одному сварщику подходит идеально, для другого дает неудовлетворительный результат. С нашей точки зрения, однозначного ответа в какой пропорции лучше варить здесь нет. Ее надо подбирать индивидуально в каждом конкретном случае в зависимости от исходных данных.

Аргон применяют при сварке легированных/высоколегированных и жаропрочных сталей, алюминия, титана.

Если же вы занимаетесь кузовным ремонтом, другими словами сваркой низкоуглеродистых сталей, которые применяют в автопроме – здесь однозначно нужно применять углекислоту. Хотя, если будете варить «чернягу» аргоном разницы не почувствуете (разве что в цене за баллон?). Почему так, прояснит следующая статья.

Генератор углекислоты для сварки своими руками

Но немного отвлечемся от серьезной темы…

В каждой шутке есть доля шутки, а остальное правда…

Оказывается, приличный шов, ничем не уступающий по качеству шву, сваренному в смеси аргона с углекислотой, можно получить при сварке на Кока-Коле (Coca Cola). Вспоминаем, что только не делали с этой самой Кока-Колой: и пили, и ели ее, и как средство от ржавчины использовали, ведь «богатый» состав этого чудо-напитка содержит много чего, даже немножко ортофосфорной кислоты. Ее добавляют как усилитель вкуса, или «Третий вкус», изобретенный японцами в «стране восходящего солнца» – этот самый «вкус» более интенсивно всасывается и ощущается вкусовыми рецепторами. Не забываем при этом, что ортофосфорная кислота применяется еще много где в химической промышленности и, в частности, в ваннах электрополировки вместе с хлористым ангидридом и прочими хим. веществами. Электрополировка, напомним, в промышленности служит для придания изделиям из нержавейки товарного вида .

Так вот, оказалось, что у Кока-Колы обнаружился еще один «талант»: ее можно применять в качестве защитной среды при сварке полуавтоматом низкоуглеродистых и низколегированных сталей проволокой св.08Г2С.

Рецепт приготовления защитной среды прост:

- Кока-Кола – 0,5 л

- Уксус -1,25 мл

- Сода пищевая – 100 г

- Лимонная кислота – 20г.

Получается вот такая смесь в предложенных пропорциях и генератор диоксида углерода по совместительству.

А далее, как в сказке: чем дальше, тем страшней…

Берем мерную кружку, засыпаем в нее лимонную кислоту, затем соду, перемешиваем. Предварительно подготавливаем два куска газетной бумаги и высыпаем содержимое нашей кружки аккуратной дорожкой на них. Аккуратно сворачиваем газеты в трубочки так, чтобы содержимое осталось внутри, и скручиваем торцы трубочек так, чтобы содержимое никуда не высыпалось.

Берем пластиковую бутылку и наливаем в нее 0,5 л Кока-Колы, добавляем уксус и пару подготовленных трубочек. Накручиваем трубку для подачи газа в сварочную горелку на бутылку – и вуаля, газовая защитная атмосфера своими руками готова к применению. Проверка шва, выполненного на кока-коле, дала положительный результат.

Вывод: если у вас кончился баллон с газом посреди ночи и варить все-равно надо, а в хозяйстве есть Кола и то, что на кухне у жены под рукой должно всегда найтись – вы будете спасены, сможете закончить работу до утра и при этом не оставите разочарованными ваших заказчиков.

Сварка полуавтоматом. Еще раз о подогревателе газа для новичков

В прошлой статье «Как избавиться от обмерзания» уже поднималась тема о необходимости подогрева углекислого газа, применяющегося в качестве защитной среды при полуавтоматической сварке. Тему есть еще чем дополнить, она не исчерпана, к тому же информация станет полезной для людей, которые хотят освоить азы сварочного дела, только начинают осваивать сварку.

Итак, при небольших объемах работ для сварки полуавтоматом достаточно иметь стандартный набор аксессуаров, таких как сварочная горелка, шланг по которому подается газ и проволока, клемма массы, баллон с газом. Его вполне достаточно, если вы только не занимаетесь сваркой с утра до вечера. С увеличением сваркочасов обязательно станет вопрос о покупке подогревателя газа.

Для чего он нужен?

Газ находится в сжатом состоянии в баллоне. Для того, чтобы обеспечить работающее давление на выходе, необходим редуктор, который преобразует высокое давление в низкое. Например, в компрессоре воздух постоянно сжимается и из-за этого он нагревается, а в редукторе наоборот сжатый газ расширяется, переходя границу ( специальное отверстие, которое не дает газу выйти сразу) и при этом наблюдается обратный физический процесс –охлаждение. Из-за того, что углекислота находится в сильно сжатом состоянии процесс идет очень интенсивно и с сильным снижением температуры до -70 о С. К чему это может привести? Любой водяной пар, который находится в баллоне, начнет конденсироваться и образовывать кристаллы льда, которые оседая на деталях редуктора, могут закупорить отверстие и прекратить подачу. Кроме того, может произойти естественное сжатие деталей, так как известно, что все тела при нагреве испытывают расширение, а при охлаждении стремятся уменьшиться в размерах, в объеме. Особенно это относится к медным сплавам, таким как латунь, у которых высокий коэффициент линейного термического расширения. Соответственно, сварочные режимы, которые вы настроили на полуавтомате, собьются. То есть, если вы выставили расход 10 л/мин, то спустя какое-то время работы вы увидите, что газ практически не идет, так как детали изменились в размерах и «перекрыли» те показатели, которые вам необходимы были с начала и были заданы при комнатной температуре. Чтобы такое не происходило и необходим подогреватель газа.

Подогреватель состоит из простого нагревательного элемента, через который течет электрический ток. Он нагревает катушку и корпус, соответственно, любой газ, который проходит через устройство, воспринимает тепло. Этого будет достаточно, чтобы не переохладить редуктор. Подогреватели бывают электронные или биметаллические с регулятором, которые вкл/выкл. при перегреве (как в обычном утюге). По питанию они разделяются на 220В, либо 24В и 36В. Низковольтные подогреватели поставляются без вилки, так как подразумевается присоединение к вилке или источнику питания (БП, трансформатор). При подключении 24В мощность снижается и максимальные параметры проходящего газа будут занижены. Если вы занимаетесь большими объемами сварочных работ, низковольтного подогревателя может оказаться недостаточно. Тридцатишестивольтный девайс уже может обеспечить до 50 л/мин прогрев газа и работы не остановятся, например, из-за сбоя настроек.

P.S. При покупке полуавтомата обращайте внимание на такую важную вещь: блок питания для подогревателя газа должен находится в самом аппарате и включаться в момент нажатия кнопку подачи проволоки сварочной горелки. Почему это так важно? Устройство подогрева работает только когда вы варите (когда это действительно необходимо). В противном случае, если подогреватель работает от отдельного питания, он будет «надеяться» только на собственный терморегулятор и перегреваться до своего максимального значения (70 -80 о С). Газ же поступает очень холодный – это приводит к резкому температурному перепаду, что может привести к снижению срока эксплуатации нагревателя.

Читайте также: