Соединение проводов холодной сваркой

Обновлено: 15.05.2024

Соединение проводов сваркой

Сварное соединение предпочтительнее всех остальных: с его помощью проще всего получить достаточно надежный и качественный контакт. Поэтому срок безотказной работы электропроводки получается очень большим.

Сейчас проводка чаще всего выполняется медным проводом, алюминиевый провод стараются не применять. Поэтому далее речь пойдет в основном о сварке медных проводов.

Сварку медных проводов можно производить как переменным, так и постоянным током при напряжении 12 - 36В, при этом следует предусмотреть возможность регулирования тока сварки. Наиболее подходящим для сварки проводов следует считать сварочный аппарат инверторного типа.

Сварочные аппараты инверторного типа

Достоинства инверторных аппаратов широко известны. Прежде всего, это малые габариты и вес, а некоторые модели имеют в комплекте ремень для ношения через плечо. Это позволяет повесить аппарат на ремне через плечо и поднявшись по лестнице-стремянке производить сварку скруток в распаячной коробке.

Сварочные инверторы, как правило, имеют широкий диапазон регулирования сварочного тока. Дуга у таких аппаратов очень устойчивая, хорошо зажигается при малых токах сварки, поэтому даже малоопытный сварщик очень скоро может добиться прекрасных результатов, получить хорошее качество сварных соединений.

Также к достоинствам инверторных аппаратов следует отнести малое энергопотребление по сравнению с обычными трансформаторными сварочниками. Поэтому вполне возможно подключение к бытовой электропроводке: не будет наблюдаться мигания света и сбоев в работе различной бытовой аппаратуры, не будет жалоб соседей.

Сварка медных проводов так же опасна, как и обычная сварка стали. В полной мере сохраняется опасность «нахвататься зайчиков» и получить ожоги от расплавленного металла. Поэтому работы по сварке проводов следует проводить в сварочной маске, сварочных рукавицах. Спецодежда также должна предусматривать работу со сваркой. Кроме того, необходимо соблюдать все меры пожарной безопасности и правила техники безопасности, как при обычных сварочных работах.

Для сварки медных проводов применяются специальные угольные обмедненные электроды, которые часто называют «карандаш». При отсутствии таких специальных электродов можно использовать обычный угольный стержень от негодной батарейки. При этом сварочный ток, в зависимости от диаметра и количества свариваемых проводов можно рекомендовать, хотя бы ориентировочно, в пределах, как указано ниже.

Сварочный ток 70А достаточен для сварки двух медных проводов сечением 1,5 мм2, для трех таких же проводов потребуется 80 - 90А. Для двух - трех проводов сечением 2,5 мм2 ток достигает уже 80 - 100А, а для трех-четырех 100 - 120А.

Приведенные цифры следует считать ориентировочными, поскольку медь, используемая в проводах, в зависимости от изготовителя по составу и свойствам различается весьма значительно. Соответственно будут различаться и режимы сварки.

Оптимальным считается тот режим, когда электрод не прилипает к месту сварки, а дуга будет устойчивой. Это сочетание достигается уже в процессе работы опытным путем. Примерно такими пределами следует руководствоваться, приобретая инверторный сварочный аппарат. Если аппарат предполагается использовать лишь для подобных работ, то более мощный не потребуется.

Технология сварки проводов

Собственно сварка состоит из нескольких технологических операций. Сначала с проводов следует снять оболочку и изоляцию, после чего выполнить скрутку. Полученную скрутку подрезать так, чтобы концы всех проводов были на одном уровне, а длина скрутки получилась бы не менее 50 мм.

После этого на скрутку устанавливается медный теплоотводящий зажим, и подключается «масса» сварочного аппарата. После этих операций к концу скрутки подносят торец заряженного в держак угольного «карандаша» и производят сварку. В результате на конце скрутки должен образоваться аккуратный шарик расплавленной меди, после чего сварку следует прекратить. Чтобы не расплавить изоляцию проводов время сварки каждой скрутки не должно превышать 1 - 2 сек. После того, как сваренные скрутки остынут, их следует изолировать с помощью изоляционной ленты или, что более современно, с помощью термоусадочной трубки.

Самодельные аппараты для сварки проводов

Инверторные аппараты для сварки скруток очень хороши, но им присущ один недостаток, пожалуй, единственный. Это высокая цена. Поэтому приобретение такого аппарата становится целесообразным, когда выполнение сварочных работ производится регулярно, а не от случая к случаю, например в условиях специализированных электротехнических бригад и предприятий. Если же планируется просто замена электропроводки в двух или трех комнатной квартире собственными силами, то вполне возможно обойтись самодельным сварочным аппаратом, даже просто трансформатором, подходящей мощности.

В качестве такого трансформатора вполне подойдет трансформатор серии ТБС (Трансформатор Броневой Станочный), показанный на рисунке 1 .

Рисунок 1 . Трансформатор серии ТБС

Для сварки проводов вполне подойдет трансформатор мощностью не менее 600 Вт и напряжением вторичной обмотки 9 - 36В. К вторичной обмотке подключается держатель электрода и зажим для подключения «массы».

Сварка осуществляется угольным электродом (стержень из батарейки) таким же способом, как было написано выше для инверторного сварочного аппарата. Собственно весь процесс тот же самый: от зачистки проводов и до касания скрутки угольным стержнем и последующей изоляции скруток.

При отсутствии такого трансформатора его несложно изготовить самостоятельно. Для этого потребуется Ш - образное трансформаторное железо с площадью сердечника не мерее 30 см2. При площади 30 см2 и сетевом напряжении 220В первичная обмотка содержит 293 витка, выполненных обмоточным проводом диаметром 0,8 - 1,0 мм.

Вторичная обмотка наматывается в три провода диаметром 3 мм, либо более тонким в четыре – пять проводов, но только чтобы общая площадь была не менее 15 - 20 мм2. При напряжении вторичной обмотки 10В она должна при указанном железе содержать 13 витков.

Если нет именно такого железа, то количество витков можно определить по приведенным ниже формулам.

По этим формулам определяется число витков для первичной и вторичной обмоток, где S – площадь сердечника, 40 – эмпирический коэффициент (может лежать в пределах 40 - 60, чем лучше железо, тем меньше цифра), U1 напряжение сети (220В), U2 – требуемое напряжение вторичной обмотки. Кстати, эта формула подходит для расчета любого трансформатора, не обязательно сварочного.

Так же, как и в предыдущем случае, потребуется сварочная маска или очки и рукавицы, иначе ожоги расплавленным металлом или «зайчики» в глазах гарантированы. Для упрощения процесса сварки можно воспользоваться специальным зажимом, показанным на рисунке 2 .

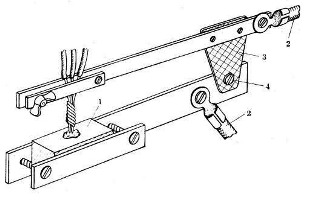

Рисунок 2 . Приспособление для сварки скруток

Конструкция приспособления несложна и понятна из рисунка. Напряжение от сварочного трансформатора с помощью проводов 2 подводится к верхней (подвижный рычаг) и нижней (основание) частям, соединенным между собой изоляционной пластиной 3, с помощью шарнира 4. На основании закреплен угольный электрод 1 с углублением для флюса, в качестве которого используется обычная бура, продающаяся в аптеках.

Провода 2 должны быть как можно короче, а сечение иметь по возможности максимальное, не менее, чем сечение вторичной обмотки трансформатора. Сетевой выключатель должен находиться как можно ближе, лучше, если это будет проходной выключатель на проводе, как у торшера.

Процесс сварки в этом случае выглядит так. Сначала барашковым зажимом на подвижном рычаге закрепляется свариваемая скрутка. В углубление угольного электрода засыпается флюс, рычаги сжимаются рукой. После этого подается напряжение на сварочный трансформатор, и в углублении угольного электрода под слоем флюса образуется шарик. Трансформатор после этого следует отключить и выждать время, пока шарик остынет прямо в приспособлении.

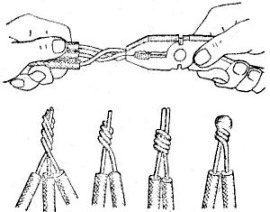

Время сварки, как правило, определяется практически, поэтому сначала следует потренироваться на ненужных обрезках проводов. С помощью данного приспособления возможна сварка алюминиевых проводов, а также алюминия и меди. Методы выполнения скруток для этого случая показаны на рисунке 3 .

Рисунок 3 . Скрутки для сварки проводов

Про аппараты точечной сварки читайте здесь . В статье описаны несколько самодельных конструкций таких аппаратов для домашнй мастерской.

Холодная стыковая сварка проводов в трансформаторах

Для изготовления обмоток трансформаторов находят все большее применение алюминиевые провода круглого и прямоугольного сечения, а для изготовления отводов — алюминиевые провода и шины. Однако полная замена меди алюминием в отводах трансформаторов не всегда возможна. Алюминиевые отводы, присоединяемые непосредственно к обычным разъемным зажимам (соединение на болт под гайку), быстро окисляются, в результате чего контакт обгорает, выходит из строя и может вызвать аварию трансформатора. Для обеспечения надежности контакта отказываются от болтовых соединений алюминий — алюминий или медь — алюминий и применяют только контакты медь — медь. Это достигается приваркой отводов из медного провода к концам выводов обмотки, намотанной из алюминиевого провода, или приваркой к алюминиевым проводам медных переходников способом холодной стыковой сварки.

Холодной стыковой сваркой называют способ неразъемного соединения металлов, основанный на использовании пластической деформации и позволяющий осуществлять без нагрева соединение меди, алюминия и меди с алюминием. Холодная сварка обеспечивает высокую механическую прочность соединения, низкое электрическое сопротивление места стыка и высокую коррозионную стойкость. Концы проводов диаметром до 3,05 мм откусывают специальными кусачками. Поверхность кусачек тщательно обезжиривают бензином или ацетоном.

На настольном сварочном станке СНС-3 (рисунок 1) изготовляют переходники для соединения алюминиевого провода сечением до 10 мм 2 с медным сечением до 6 мм 2 . Во время намотки алюминиевой обмотки медные переходники приваривают к первому и последнему виткам обмотки ручными сварочными клещами КС-6 (рисунок 2) непосредственно у обмоточных станков. Клещи обеспечивают холодную стыковую сварку круглого алюминиевого провода сечением до 6 мм 2 с медным сечением до 4 мм 2 в зависимости от установленных плашек.

1 — установочная плита, 2 — корпус станка, 3 — рычаг осадки, 4 — подвижный зажим, 5 — неподвижный зажим, 6 — рукоятка зажима провода, 7 — направляющие штоки

Рисунок 1 - Настольный сварочный станок СНС-3

1 — левая неподвижная ручка, 2 — ручка зажима, 3 — зажимная разъемная плашка, 4 — возвратная пружина, 5 — регулирующие гайки, 6 — неподвижный зажим, 7 — подвижный зажим, 8 – шток, 9 — ось поворотной ручки, 10 — правая поворотная ручка, 11 — корпус клещей

Рисунок 2 - Ручные сварочные клещи КС-6

Медно-алюминиевый переходник приваривают к концам алюминиевой обмотки за одну осадку. Ручки клещей 1 и 10 сближаются до упора, формируется сварной стык и отсекается грат.

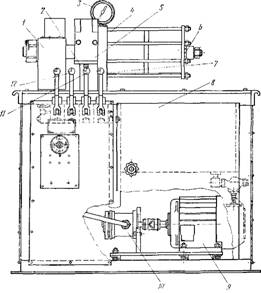

Алюминиевые и медные переходники сечением до 50 мм 2 сваривают на пневматической сварочной машине МСХС-8 (рисунок 3), работающей от сжатого воздуха. Осадочное усилие через систему рычагов 6 передается на сварочную головку. Провода зажимают вручную при помощи эксцентриков 3. Для облегчения перемещения машину устанавливают на устойчивом передвижном столе.

1 — цилиндр, 2 — замок, 3 — эксцентрик, 4 - плашка, 5 — стенка, 6 - рычаг

Рисунок 3 - Сварочная машина МСХС-8

Провода отрезают на специальном приспособлении или ножницами, причем плоскость среза должна быть перпендикулярна оси провода и профиль сечения не должен искажаться. После этого конец провода обезжиривают промывкой в бензине или ацетоне. Концы медных и алюминиевых проводов перед сваркой зачищают драчевым напильником, предварительно промытым бензином или ацетоном, причем каждую сторону напильника применяют только для одного металла. На зачищенные торцы проводов не должны попадать грязь, влага, масло, поэтому их нельзя касаться руками.

Переходники из провода сечением до 220 мм 2 выполняют на сварочной машине МСХС-35 (рисунок 4). Сменными шайбами 6 регулируют зазор между рабочими торцами зажимных губок (максимальный зазор должен быть не больше двух диаметров свариваемого провода). Медный провод зажимают в неподвижную пару зажимных губок, а алюминиевый — в подвижную. Провода должны соприкасаться между собой с равным вылетом. На торцы проводов с помощью рычага 7 гидрораспределителя механизма осадки подается рабочее давление до соприкосновения зажимных губок (манометр 3 покажет усилие сжатия). Затем снимают осевое давление, освобождают медный провод, разводят зажимные губки в исходное положение с помощью рычагов 11 и 12 гидравлических клапанов и освобождают алюминиевый провод.

1 — подвижная плита, 2 — неподвижная плита, 3 — манометр, 4 — цилиндр осадочного механизма, 5 — резак для подготовки проводов к сварке, 6 — сменная шайба, 7 — рычаг золотникового парораспределителя, 8 — бак с маслом, 9 — электродвигатель, 10 — гидравлический насос, 11 — рычаг гидравлического клапана правого зажима, 12 — рычаг гидравлического клапана левого зажима

Рисунок 4 - Сварочная машина МСХС-35

Для вторичной и окончательной осадки устанавливают сварной шов отвода посередине рабочей части зажимных губок, зажимают с помощью тех же рычагов и включают осевое давление. Металл осаживается до соприкосновения торцов зажимных губок. Закончив сварку, снимают давление, разводят зажимные губки в исходное положение и вынимают заготовку отвода из машины. Грат снимают с помощью приспособления. Качество сварки выборочно контролируют на образцах путем загиба на 90°.

Холодную сварку алюминиевых шин с медным сечением до 1500 мм 2 выполняют на мощных сварочных машинах МСХС-80 и МСХС-120.

В ряде конструкций трансформаторов обмотки НН выполняют из алюминиевых проводов, а отводы — из алюминиевой шины. Алюминиевую шину в месте контакта с медной шпилькой ввода армируют медной лентой для создания контакта медь — медь. Армирование выполняют методом холодной сварки па пневмогидравлическом прессе МХСА-50 (рисунок 5). Алюминиевую шину и медную ленту толщиной 1 мм, предварительно гальванически луженую, отрезают заданной длины. Конец алюминиевой шины и медную ленту тщательно зачищают. Зачищенный конец алюминиевой шины с торца огибают медной лентой и вставляют в гнездо штампа, установленного на прессе, согласно заданным размерам шины. Включают пресс и пуансоны штампа сверху и снизу производят холодную сварку медной ленты с алюминиевой шиной. Точки холодной сварки располагают по краям пластины (рисунок 6), так как в центре ее штампуют отверстие для прохода шпильки ввода. Качество сварки выборочно проверяют разрывом.

1 - станина, 2 — рабочая головка, 3 - штамп для холодной сварки, 4 — манометр

Рисунок 5 - Пресс МСХЛ-50 для холодной сварки

1 - алюминиевая шинка, 2 — медная лента, 3 — точки холодной сварки

Рисунок 6 - Отвод НН

Сборка трансформаторов - Холодная сварка, соединение методом прессования

Аргонно-дуговая сварка дает хорошие результаты при соединении алюминиевых проводов и шин внахлест. Однако во многих случаях соединение внахлест нежелательно. Например, соединение проводов обмотки можно сделать только встык (при соединении внахлест увеличится радиальный размер обмотки). Но особенно часто возникает необходимость соединять между собой медные и алюминиевые провода, так как алюминиевые отводы нельзя непосредственно присоединять к зажимам под гайку или болт: образующаяся пленка оксида алюминия резко увеличивает переходное сопротивление контакта; во время работы он греется, обгорает, что в конечном итоге приводит к аварии трансформатора. Поэтому контактные соединения с применением алюминия не делают и во всех случаях стараются выполнять их только из медных деталей. В трансформаторах с алюминиевыми обмотками контактные соединения выполняют составными; алюминиевую часть отвода приваривают аргонно- дуговой сваркой к обмотке, а медную — к вводу. Между собой медные и алюминиевые проводники соединяют холодной стыковой сваркой.

Рис. 89. Ручные сварочные клещи:

1 — ручка клещей. 2 — ручка зажима, 3 — зажимная разъемная плашка, 4 — возвратная пружина, 5 — регулирующие гайки, 6 — неподвижный зажим, 7 — подвижный зажим, 8—шток, 9 — ось поворотной ручки, 10 — корпус, 11— рычаг сжатия

Холодная сварка — один из наиболее технологичных способов соединения металлов: алюминия с алюминием, алюминия с медью, а также меди с медью. Она заключается в том, что ровные поверхности двух металлов с большим усилием сжимают встык. Усилие сжатия должно быть таким, чтобы на стыке металлов возникли межатомные силы сцепления, образующие в результате цельнометаллическое соединение. Прочность такого соединения превосходит прочность основного металла. Принцип холодной сварки показан на рис. 88, а, б.

Для успешной холодной сварки необходимо, чтобы соприкасались только чистые металлы, без малейших остатков грязи и жировых пленок.

Наличие на торце провода даже незначительных следов, например машинного масла, исключает образование соединения. Поэтому после отрезки провода (плоскость среза должна быть перпендикулярна оси провода) необходимо тщательно обезжирить его концы. Для этого используют ацетон или бензин, причем зачищенные торцы тщательно оберегают от попадания грязи и влаги. Если торцы проводов скошены или неровны, их обрабатывают напильником, предварительно промытым ацетоном. Нельзя одной стороной напильника обрабатывать оба соединяемых металла.

Метод холодной сварки позволяет избавиться от проблем, связанных с влиянием оксидной пленки. Усилия Р осевого сжатия вызывают такую пластическую деформацию, что оксидная пленка, более хрупкая, чем основной металл, растрескивается, и ее остатки выдавливаются с частью металла. Оборудование для холодной сварки, различают по развиваемому усилию и сечению свариваемых проводников. Для проводов небольших сечений (до 10 мм2) применяют ручные сварочные клещи КС-6; нагрузка прилагается вручную через рычаг (рис. 89). Медно-алюминиевые «переходники», т. е. конструкции, составленные из медного и алюминиевого проводов, изготовляются сразу, за одно усилие (сжатия (осадку). Для этого ручки 1 клещей сводят до упора, и на сваренном «переходнике» остается только отсечь грат.

Алюминиевые и медные провода и шины сечением до 70 мм2 соединяют на пневматической сварочной машине МСХС-8.

Для сварки медных) и алюминиевых шин сечением до 150 мм2 используют машину МСХС-35 с гидравлическим приводом для зажима и осадки-металлов.

Холодную сварку шин сечением до 1500 мм2 выполняют на мощных сварочных машинах МСХС-80 и МСХС-120.

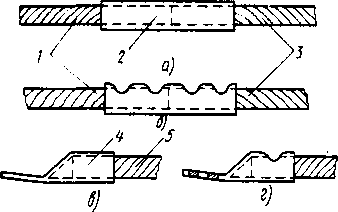

§ 49. СОЕДИНЕНИЕ МЕТОДОМ ПРЕССОВАНИЯ

Метод механической опрессовки применяют в тех случаях, когда традиционные способы (пайка, сварка) оказываются ненадежными или использование их невозможно. Методом опрессовки соединяют гибкие отводы между собой и с контактными частями. Обязательной деталью для опрессовки («холодной пайки») является промежуточная медная трубка, в которую помещают концы соединяемых проводов (рис. 90, а,б). Внутренний и наружный диаметр трубки должны быть строго определенными для каждого провода. Так, для провода сечением 16 мм2 следует применять трубку с внутренним диаметром 6 мм и наружным 9 мм; сечением 50 мм2 — 9 и 12 мм; 150 мм2— 16 и 20 мм и т. д. Использование «чужих» трубок для опрессовки недопустимо: соединение получается непрочным, с высоким электрическим сопротивлением.

Опрессовку выполняют с помощью ручного пресса (для сечений до 25 мм2) или малогабаритного гидравлического пресса типа МГП-3. Пресс имеет набор матриц и пуансонов для всех стандартных сечений провода (50—300 мм2). Медную трубку или наконечник предварительно отжигают: это делает медь мягкой и облегчает прессовку. Концы соединяемых проводов отрезают так, чтобы срез был ровным, а его плоскость перпендикулярна оси провода.

Рис. 90. Соединение гибких проводов опрессовкой:

а — подготовка к опрессовке гибких проводов, б — провода после опрессовки, в — подготовка к соединению проводов с наконечником, г— провод с наконечником после опрессовки; 1, 3, 5 — соединяемые провода, 2 — медная трубка, 4 — наконечник

Провода должны одинаково входить в трубку. Поэтому их концы предварительно размечают: трубку прикладывают к сдвинутым вплотную концам проводов так, чтобы место стыка оказалось против ее середины. На поверхности концов делают отметки, которые определяют, на какую длину надо вложить провод в трубку. Весь участок от отметки до среза провода бандажируют слоем тонкой медной проволоки ( 0,3 мм). Проволока слегка обжимает провод, а при опрессовке входит в тело трубки и провода, способствуя их прочному соединению. Трубку плотно надевают на концы провода, проверяя по отметкам, состыковались ли они внутри. Зазор между проводами не должен быть более 1—2 мм. Легкими ударами молотка трубке придают слегка овальную форму, чтобы она свободно входила в «ручей» матрицы. Пресс устанавливают в удобное для работы положение и, перемещая рукоятку, создают усилия, спрессовывающие трубку с проводом. Размер пуансона позволяет спрессовать за один переход не более 20 мм провода, поэтому соединение приходится выполнять за 4—5 переходов. Аналогично соединяют провод с контактным наконечником (см. рис. 90, в, г). Соединение опрессовкой не занимает много времени; оно надежно в механическом отношении и практически не увеличивает электрическое сопротивление контакта.

Как правильно соединять провода

Электрика – наука о контактах… Практически каждый электрик знает, или, по крайне мере, слышал эту фразу. И то, что это фраза взята не с потолка, многие познают на практике.

Практически все проблемы связанные с электричеством, возникают по причине перегруженности электропроводки, что довольно таки актуально на сегодняшний день, или по причине плохого контакта в распаячных (дозовых) коробках или в самих конечных (розетки, выключатели, светильники) устройствах.

Как же лучше соединить провода, чтоб был надежный контакт и чтоб не иметь в дальнейшем проблем? Для начала давайте рассмотрим, какие соединения чаще всего встречаются.

5) Самозажимные клеммы типа типу WAGO.

6) Болтовые соединения.

Рассмотрим каждый из этих способов более подробно.

1) Скрутка. Данный тип соединения является, пожалуй, самым распространенным. Хотя, согласно ПУЭ (правила устройств электроустановок), скрутки и не разрешены. Вот выдержка из этого документа:

ПУЭ: п2.1.21. Соединение, ответвление и оконцевание жил проводов и кабелей должны производиться при помощи опрессовки, сварки, пайки или сжимов (винтовых, болтовых и т.п.) в соответствии с действующими инструкциями.

Как же на самом деле обстоят дела? Скрутки делали, делают и будут делать. Скрутка проводов, сделанная грамотно и с соблюдением всех правил, может прослужить не одно десятилетие.

Длина скрутки должна быть не менее 40-50 мм, витки скручиваемой проволоки должны быть уложены плотно друг к дружке. Конец скрутки откусывается кусачками. Раньше это называли холодной сваркой.

Этот тип соединения использовался для соединения одножильных алюминиевых проводов. На сегодняшний день алюминиевые провода для монтажа внутренней электропроводки практически никто не использует, но скрутки проводов из меди до сих пор в работе. Наиболее ответственные электрики скрутки из медных проводов пропаивают оловянно-свинцовым припоем.

2) Клемные (винтовые) соединения. У данного типа соединения есть свои плюсы и минусы. К плюсам можно отнести то, что можно соединять провода из разных металлов - алюминий и медь. Это, пожалуй, единственно правильное решение для соединения проводов из разных металлов. Но тут также есть один существенный минус.

Практически все электрики знают о «текучести» алюминия. И время от времени болтики-винтики в клеммах необходимо дожимать, дабы обеспечить необходимый контакт. В случае применения многопроволочных проводов, необходимо концы проводов пропаять или использовать специальные трубчатые наконечники.

Также к клемным соединениям можно отнести и так называемые «орешки». Конструктивно они представляют собой «пирог» из трех пластин, соединенных между собой болтами. Изоляция данной конструкции состоит из двух полусфер, из за которых, собственно, и произошло название. Но останавливаться на многообразии клемников мы не станем, цель у нас немного другая.

3) Пайка. Этот тип соединения можно, пожалуй, отнести к одним из надежных соединений. Опять же, при умелом изготовлении пайки. Этот способ используется преимущественно для соединения проводов из меди. Но также существуют специальные припои для пайки проводов из алюминия.

При использовании этого способа соединения категорически запрещено использование кислотосодержащих флюсов. По окончанию работ, место пайки рекомендуется промыть бензином или спиртом.

4) Сварка. Самый надежный из всех видов соединения. Допускается сваривание только однородных металлов. Данный тип соединения можно назвать одним из относительно простых. Для осуществления всего процесса, необходим понижающий трансформатор, специальный угольный стержень-электрод, немного навыка и прямые руки. И, что немаловажно , данное соединение рекомендовано ПУЭ.

5) WAGO. Данный вид соединительных клемм, довольно таки быстро прижился среди электриков. Популярность этого типа соединения объясняется просто - простота монтажа, скорость, не требует специальных приспособлений, как в случае с пайкой и сваркой.

Клеммники WAGO выпускаются под различные сечения проводов и на разное количество. Выпускаются клемники типа WAGO для проводов с моножилой и для гибкого провода. Внутри клеммника находится специальная паста, не допускающая окисления. Посредством данных клемм возможно соединение проводов из разных металлов- алюминия и меди.

Насколько надежны эти клеммы-затрудняемся отаветить. Так, к примеру, есть клеммы, рассчитанные на провод сечение 4 мм кв. Путем несложных подсчетов определяем ток, который способно выдержать данное соединение. Получается порядка 40 А. Честно говоря берут сомнения, что пружинные контакты, при длительной нагрузке, не потеряют свои замечательные свойства.

СИЗ. Соединительные изолирующие зажимы. Одно из популярных среди монтажников соединительных материалов. Устроено достаточно просто. Квадратная стальная проволока, скрученная спиралью в форме конуса. Поверх спирали надет изолирующий колпачек. Внутри, как и в WAGO, присутствует смазка, препятствующая окислению проводов.

6) Болтовые соединения. Достаточно надежное и простое соединение. При использовании проводов из алюминия, необходимо регулярный осмотр мест соединения, в виду того, что алюминий обладает свойством текучести. Допускается соединения алюминия и меди через промежуточную стальную шайбу.

И в заключении хотелось бы отметить, что к соединениям проводов стоит отнестись достаточно серьезно, ведь от того насколько качественно Вы сделаете соединение, во многом зависит работа всей электрической системы объекта, ведь не зря же говорят - ЭЛЕКТРИКА - НАУКА О КОНТАКТАХ…

Почему сварка всегда лучше других способов соединений проводов

Согласно Правилам Устройства Электроустановок (п2.1.21): соединение, ответвление и оконцевание жил проводов и кабелей должны производиться при помощи опрессовки, сварки, пайки или сжимов (винтовых, болтовых и т.п.) в соответствии с действующими инструкциями.

Сколь бы удобные (для лентяев) способы соединения проводов ни придумывали, никакой из них по долговечности и проводимости контакта не сравнится со сваркой. Даже пайка разрушается со временем: присутствует третий, более легкоплавкий и рыхлый металл (припой), на границе разных сплавов всегда существует переходное сопротивление, возможны разрушающие химические реакции и так далее.

Длительность и трудоёмкость выполнения качественной пайки не уступает сварочным работам: тщательная зачистка концов, применение флюсов, глубинный прогрев всей скрутки (тогда как сварка проводов делается обычно за пару секунд).

Различные обжимы и клеммники вообще не выдерживают никакого сравнения. Медь – основной материал проводников – металл совершенно неупругий, пластичный. Он имеет свойство «вытекать» из-под нагрузки, не помогают даже гровер-шайбы.

В достаточно же глубоко подпружиненных самозажимных клеммниках, как правило, слишком мала площадь эффективно контактирующей поверхности. При больших токах это приводит к нагреву о отпуску этих самых пружин: они теряют упругость.

После сварки вообще пропадает понятие «контакт»: электрический ток не проходит через какие-то (пусть даже очень плотно соприкасающиеся) границы проводников, а течет по монолитному однотипному металлу. Разумеется, и сопротивление подобных соединений оказывается рекордно низким, и, соответственно, выделения тепла практически не происходит (из-за утолщения при оплавлении и отсутствия плотной изоляции температура соединения при максимальном токе может быть даже ниже, чем у подводящих проводников).

Осуществляют сварку по торцам предварительно скрученных проводников угольным электродом при помощи аппаратов мощностью около 500Вт (для сечения скруток до 25мм2). Из-за относительно малых токов и низкой (по сравнению со сталью) температуры плавления процесс происходит без большой ослепительной дуги, без глубинного прогрева материалов и разбрызгивания металла. Конечно, это не отменяет защитных очков, жаропрочных подкладок и т.п., но все меры безопасности могут быть значительно упрощены в сравнении с силовой электросваркой.

Аппарат для сварки скруток

Для предотвращения окисления проводников применяют специальный флюс «ВАМИ» или обычную буру. Удобнее всего опускать скрученные проводники сверху в ямку с флюсом, проделанную в угле. Но некоторые умельцы прекрасно оплавляют скрутку и острым электродом «на весу».

Если после остывания и удаления флюса такое соединение покрыть лаком, а затем изолировать ПВХ-лентой или специальным колпачком, оно будет практически вечным.

Читайте также: