Сопротивление для сварочного трансформатора

Обновлено: 19.09.2024

Регулировка сварочного тока

Существуют различные способы регулировки сварочного тока, но, можно сказать, что самое широкое распространение в народе получил очень простой и надежный способ регулировки тока - с помощью включенного на выходе вторичной обмотки балластного сопротивления. Способ не только прост и надежен, но к тому же полезен, так как улучшает внешнюю характеристику трансформатора, увеличивая крутизну ее падения. В некоторых случаях балластные сопротивления применяются сугубо для исправления жесткой характеристики сварочного аппарата.

Величина балластного сопротивления для регулятора сварочного тока составляет порядка сотых-десятых долей Ома и подбирается, как правило, экспериментально. В качестве балластного сопротивления издавна применяются мощные проволочные сопротивления, использовавшиеся в подъемных кранах, троллейбусах, или отрезки спиралей ТЭНов (теплоэлектронагревателей), куски толстой высокоомной проволоки. Несколько уменьшить ток можно даже с помощью растянутой дверной пружины из стали. Балластное сопротивление может включаться либо стационарно.

Схема регулятора сварочного тока

Либо так, чтобы потом можно было относительно легко регулировать сварочный ток. Один конец такого сопротивления подключается к выходу трансформатора, а конец сварочного провода оборудуется съемным зажимом, который легко перебрасывается по длине спирали сопротивления, выбирая нужный ток.

Схема регулировки сварочного тока

Нихромовая проволока в качестве балластного сопротивления (диаметром 4 мм и длиной 8 м). Проволока может быть и меньшего диаметра, и при этом будет нужна меньшая длина, но она будет больше нагреваться.

Регулирование сварочного тока балластным сопротивлением

Большинство проволочных резисторов большой мощности изготовлены в виде открытой спирали, установленной на керамический каркас длиной до полуметра, как правило, в спираль смотана и проволока от ТЭНов. Если резистор изготовлен из магнитных сплавов, то в случае его спиральной компоновки, а тем более с какими-либо стальными элементами конструкции внутри спирали, при прохождении больших токов спираль начинает сильно вибрировать. Ведь спираль - это тот же соленоид, а огромные сварочные токи порождают мощные магнитные поля. Уменьшить влияние вибраций можно, растянув спираль и зафиксировав ее на жесткой основе. Кроме спирали, проволоку можно сгибать также змейкой, что тоже уменьшает размеры готового резистора. Сечение токопроводящего материала резистора следует подбирать побольше, потому что при работе он сильно греется. Слишком тонкая проволока или лента будет раскаляться докрасна, хотя даже это, в принципе, не исключает эффективность использования ее в качестве регулятора тока для сварочного аппарата. О реальном значении сопротивления балластных проволочных резисторов судить трудно, так как в нагретом состоянии свойства материалов сильно меняются.

В промышленных сварочных аппаратах способ регулировки тока с помощью включения активных сопротивлений, из-за их громоздкости и нагрева, не получил распространения. Зато очень широко применяется реактивное сопротивление - включение во вторичную цепь дросселя. Дроссели имеют разнообразные конструкции, часто объединенные с магнитопроводом трансформатора в одно целое, но сделаны так, что их индуктивность, а значит, реактивное сопротивление регулируется, в основном, перемещением частей магнитопровода. Заодно дроссель улучшает процесс горения дуги.

Регулировка тока во вторичной цепи сварочного трансформатора связана с определенными проблемами. Через регулирующие устройство проходят значительные токи, что приводит к его громоздкости. Другое неудобство - переключение. Для вторичной цепи практически невозможно подобрать столь мощные стандартные переключатели, чтобы они выдерживали ток до 200А. Другое дело - цепь первичной обмотки, где токи примерно в пять раз меньше, переключатели для которых являются ширпотребом. Последовательно с первичной обмоткой, так же, как и в предыдущем случае, можно включать балластные сопротивления. Только в этом случаи сопротивление резисторов должно быть на порядок большим, чем в цепи вторичной обмотки. Так, батарея из нескольких параллельно соединенных резисторов ПЭВ-50. 100 суммарным сопротивлением 6-8 Ом способна понизить выходной ток вдвое, а то и втрое, в зависимости от конструкции трансформатора. Можно собрать несколько батарей и установить переключатель. Если же в распоряжении нет мощного переключателя, то можно обойтись несколькими выключателями. Установив резисторы по схеме изображенной ниже, можно, например, сделать регулятор сварочного тока с комбинацией: 0; 4; 6; 10 Ом.

Регулятор тока для сварочного аппарата

Резисторы ПЭВ

Правда, при включении балластного сопротивления в первичной цепи, теряется выгода, которую придает сопротивление во вторичной, - улучшение падающей характеристики трансформатора. Но зато и к каким-либо отрицательным последствиям в горении дуги включенные по высокому напряжению резисторы не приводят: если трансформатор хорошо варил без них, то с добавочным сопротивлением в первичной обмотке он варить будет.

В режиме холостого хода трансформатор потребляет небольшой ток, а значит, его обмотка обладает значительным сопротивлением. Поэтому дополнительные несколько Ом практически никак не сказываются на выходном напряжении холостого хода.

Вместо резисторов, которые при работе будут сильно греться, в цепь первичной обмотки можно установить реактивное сопротивление - дроссель.

Самодельный дроссель

Эту меру следует рассматривать скорее как выход из положения, если никаких других средств понижения мощности не имеется. Включение реактивного сопротивления в цепь высокого напряжения может сильно понижать выходное напряжение холостого хода трансформатора. Падение выходного напряжения наблюдается у трансформаторов с относительно большим током холостого хода - 2-3А. При незначительном потреблении тока - порядка 0,1А - падение выходного напряжения почти незаметно. Кроме того, включенный в первичной обмотке трансформатора, дроссель может приводить к некоторому ухудшению сварочных характеристик трансформатора, хотя и не настолько, чтобы его нельзя было эксплуатировать. В последнем случае все еще сильно зависит от свойств конкретного трансформатора. Для некоторых сварочных аппаратов, включение дросселя в первичную цепь трансформатора никак не сказывается, по крайней мере согласно субъективным ощущениям, на качестве горения дуги.

В качестве дросселя сварочного аппарата, для регулировки тока, можно использовать готовую вторичную обмотку какого-нибудь трансформатора, рассчитанного да выход около 40В и мощностью 200-300 Вт, тогда ничего переделывать не придется. Хотя все же лучше сделать самодельный дроссель, намотав провод на отдельном каркасе от такого же трансформатора - 200-300 Вт, например от телевизора, сделав отводы через каждые 30-60 витков, подключенные к переключателю.

Схема обмотки дросселя для сварочного аппарата

Самодельный дроссель можно изготовить и на незамкнутом - прямом сердечнике. Это удобно, когда уже есть готовая катушка с несколькими сотнями витков подходящего провода. Тогда внутрь нее надо набить пакет прямых пластин из трансформаторного железа. Необходимое реактивное сопротивление выставляется подбором толщины пакета, ориентируясь по сварочному току трансформатора. Для примера: дроссель, изготовленный из катушки, содержащей предположительно около 400 витков провода диаметром 1,4 мм, был набит пакетом железа с общим сечением 4,5 см 2 , длиной, равной длине катушки, 14 см. Это позволило уменьшить сварочный ток трансформатора 120А примерно в два раза. Дроссель такого типа можно сделать и с регулируемым реактивным сопротивлением. Для этого можно менять глубину ввода стержня сердечника в полость катушки. Катушка без сердечника обладает низким сопротивлением, при полностью введенном стержне ее сопротивление максимально. Дроссель, намотанный подходящим проводом, мало греется, но у него сильно вибрирует сердечник. Это надо учитывать при стяжке и фиксации набора пластин железа.

Для самодельных сварочных аппаратов легче всего, еще при намотке обмоток, сделать их с отводами и, переключая количество витков, изменять ток. Однако использовать такой способ можно разве что для подстройки тока, нежели для его регулировки в широких пределах. Ведь, чтобы уменьшить ток в 2-3 раза, придется слишком увеличивать количество витков первичной обмотки, что неизбежно приведет к падению напряжения во вторичной цепи. Либо же придется наращивать витки всех катушек, что приведет к чрезмерному расходу провода, увеличению габаритов и массы трансформатора.

Для более тонкой регулировки сварочного тока в меньшую сторону, можно использовать индуктивность сварочного кабеля, укладывая его кольцами. Но не стоит перебарщивать, т.к. кабель будет нагреваться.

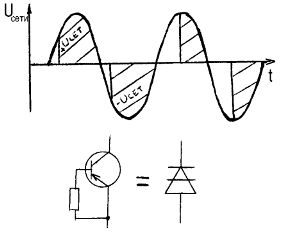

В последнее время некоторое распространение получили тиристорные и симисторные схемы регулировки тока сварки. При подаче на управляющий вывод тиристора или симистора напряжения определенной величины регулятор открывается и начинает свободно пропускать через себя ток. В схемах регулирования тока, работающих от переменного напряжения, управляющие импульсы обычно поступают на каждом полупериоде. Регулятор открывается в строго определенные (задаваемые) моменты времени, обрезая таким образом начало каждого полупериода синусоиды тока, что уменьшает суммарную мощность проходящего электрического сигнала.

Осциллограмма для трансформатора с тиристорным регулятором

Естественно, ток и напряжение после этого не имеют синусоидальную форму. Такие схемы позволяют регулировать мощность в широких пределах. Человек, разбирающийся в радиоэлектронике, сможет изготовить подобную схему самостоятельно, хотя, надо сказать, устройства такого рода нельзя признать совершенными. При использовании регуляторов данного типа процесс горения дуги несколько ухудшается. Ведь теперь при уменьшении мощности дуга начинает гореть отдельными, все более кратковременными вспышками. У большинства из схем тиристорных регуляторов шкалы не линейны, а калибровка меняется с изменением напряжения сети, ток через тиристор постепенно увеличивается во время работы из-за нагрева элементов схемы. Кроме того, обычно заметно гасится выходная мощность даже при максимальном положении отпирания регулятора, к чему сварочные трансформаторы очень чувствительны. Такой способ регулировки тока сварки, из-за сложности изготовления и невысокой надежности, не получил большого распространения среди самодельных регуляторов сварочного тока.

Измерение сварочного тока

Для измерения больших токов, в данном случае до 200А, требуются приборы, которые обладают своей спецификой и в быту мало-распространены. Одним из наиболее простых решений будет воспользоваться токоизмерительными клещами.

Токоизмерительные клещи

Специфика измерения этим прибором состоит в том, что для измерения не требуется подключаться в электрическую цепь. Сила тока измеряется на расстоянии от провода без прикосновения к нему. У прибора есть специальный разводящийся контур, отчего и название - "клещи", которым охватывается провод с током. Электромагнитное поле тока протекающего в охваченном проводе наводит ток в замкнутом контуре, который и измеряется. На корпусе "клещей" находится переключатель пределов измерения тока, максимальные значения которого обычно достигают - от 100А до 500А для разных моделей приборов. Токоизмерительными клещами можно оперативно воспользоваться практически в любой ситуации, не оказывая никакого влияния на электрическую цепь. Измерять ими можно лишь переменный ток, который создает переменное электромагнитное поле, для постоянного тока этот инструмент бесполезен. Класс точности в данном случае весьма невысок, поэтому можно судить, скорее, только о приблизительных значениях.

Другой способ измерять ток сварки: вмонтировать в электрическую цепь изготавливаемого сварочного аппарата или дорабатываемого промышленного аппарат амперметр, рассчитанный на большие значения тока, а то и просто включать его на время в разрыв цепи сварочных проводов.

Включение амперметра в сварочную цепь также отмечается некоторой спецификой. Дело в том, что последовательно в цепь включается не сам прибор (стрелочный указатель), а его шунт (резистор), стрелочный же индикатор подключается к шунту параллельно.

Схема амперметра для измерения больших токов

Шунт обладает собственным сопротивлением: предположительно сотые доли Ома (так как измерить его обычным омметром не удается). На вид это кусок металла в несколько сантиметров в длину прямоугольного сечения с мощными контактными площадками с обеих сторон. От точности сопротивления шунта зависит и точность показания прибора. Для каждой модели амперметра предусмотрен шунт определенного сопротивления, и они должны продаваться вместе.

Амперметр с шунтом

И уж чего ни в коем случае не нужно делать, так это пробовать включить стрелочный прибор в цепь вообще без шунта. Если у вас где-то завалялся стрелочный прибор, на шкале которого значатся сотни ампер, то это вовсе не значит, что он сам их измеряет. Проверьте его: и сам по себе прибор окажется всего-то микро- или миллиамперметром. Иногда попадаются стрелочные приборы, у которых шунт вмонтирован внутри корпуса и к нему дополнительно ничего больше подключать не нужно. Как правило, такие отличаются огромными размерами и невысоким классом точности.

Немалое значение имеет способность стрелочного указателя измерительного прибора устанавливаться на текущее значение, преодолевая колебательные переходные процессы при изменении тока, иначе стрелка будет судорожно плясать по шкале уже при незначительных изменениях тока, которые неизбежны при горении сварочной дуги.

При использовании содержания данного сайта, нужно ставить активные ссылки на этот сайт, видимые пользователями и поисковыми роботами.

Трансформатор для контактной сварки

Среди множества видов сварочных процессов можно выделить точечную. Ее применяют при создании систем вентиляции и кондиционирования, для соединения тонкостенных корпусных деталей и множества других конструкций.

Точечная контактная сварка

Виды точечной сварки

К точечной относят один из видов контактной сварки, в ходе выполнения которой детали соединяют по отдельным точкам. Электроды, выполненные из разных материалов, сжимают заготовки и передают через себя электрический ток соответствующих характеристик. Расположение точек контакта, напрямую зависит от того как установлены электроды в машине, используемой для сварки. Опять же в зависимости от конструкции машины и электродов допустимо получение одной или нескольких точек сварки.

Контактную сварку используют для работы с черными и цветными металлами. Это могут быть детали, обработанные на механическом оборудовании, они могут иметь одинаковую или разную толщину. В качестве заготовок могут быть использованы листы, полученные на прокатных станах или кузнечно — прессовом оборудовании.

Такой вид сварки наиболее эффективен для изготовления деталей в транспортном машиностроении, при производстве различного по классам станочного оборудования и пр.

Особенности и принцип точечной сварки для выбора трансформатора

Метод точечной сварки применяют и на производственных площадках, и в кустарных мастерских. На производстве эту технологию применяют для работы с листовыми заготовками из разных марок металла – черного, цветного, нержавеющего и пр. С помощью точечной сварки обрабатывают детали разной формы и размеров, кроме того, на оборудовании такой сварки изготавливают пересекающиеся стрежни.

В домашней мастерской такую технологию применяют для выполнения ремонта бытовой техники, в т.ч. автомобильной, электрической, например, для наращивания силового кабеля.

Надо отметить то, что способ точечной сварки включает в себя несколько последовательных операций, причем, эти операции одинаковы и для промышленного, и для бытового оборудования.

На первом этапе заготовки, выполненные из металла, соединяют между собой в заданном пространственном положении. Для их фиксации могут быть использованы обыкновенные строительные струбцины или друга технологическая оснастка.

Затем, соединенные детали помещают в рабочую зону оборудования, в пространстве между электродами. После этого их приводят в движение, начинается сжимание заготовок и подача электрического тока с определенными характеристиками. Подаваемый ток, выполняет нагревание металла до определенной температуры, в результате, этого будет произведена необходимая деформация заготовок.

В промышленных условиях применяют автоматические установки точечной сварки, в условиях мастерской чаще применяют полуавтоматические сварочные аппараты. Некоторые виды оборудования позволяют получать до 600 сварных контактов в минуту.

Еще один способ точечной сварки — это лазерная. Ее применение обеспечивает высокое качество, получаемых швов.

Смысл сварки этого типа заключается в следующем:

После сильного нагрева заготовок происходит их оплавление и происходит образование однородной структуры (шва).

Главный параметр такого сварочного процесса – это импульсная характеристика тока.

Именно она обеспечивает требуемый нагрев. Кроме того, важную роль играет и сила, с которой заготовки прижимают друг с другом. Именно в результате этого происходит кристаллизация металлической структуры.

Импульсная сварка гарантирует максимальную прочность стыков, при практически полной автоматизации сварочного процесса. Но главный недостаток такой технологии это невозможность обеспечения 100% герметичности заготовок между собой.

Виды трансформаторов для сварки

Технические характеристики трансформаторов должны обеспечивать такие технические свойства, которые позволяют с минимальными потерями произвести нагрев, расплав и соединение обрабатываемых деталей.

Трансформатор, предназначенный для производства сварных работ, имеет простую конструкцию и именно поэтому, многие домашние мастера предпочитают его изготавливать самостоятельно.

В конструкцию входит несколько составных частей:

Сердечник для трансформатора

- Сердечник, состоящий из нескольких пластин, выполненных из стали. Для сборки магнитопровода применяют пластины, изготовленные из электротехнической стали. На нем устанавливают одну или несколько обмоток. Настройку напряжения выполняют с помощью винтовой пары, которая проходит через сердечник и обмотку.

- Металлический корпус предназначен для защиты устройства от каких-либо повреждений. Кроме того, в состав трансформатора входят устройства вентиляции, рукояти и колеса для транспортировки.

Номинальное рабочее напряжение составляет 220 или 380 вольт и это позволяет их использовать и на промышленных объектах, и домашнем хозяйстве. Технические характеристики трансформатора допускают производить работы с металлическими заготовками разной формы и размеров.

Трансформатор для контактной сварки, состоит из тех же узлов, что и для традиционной. Это оборудование работает в режиме коротких, но часто повторяющихся нагрузок. Это приводит к тому, что обмотки испытывают серьезные динамические нагрузки. Для их компенсации в трансформаторах для точечной сварки применяют сердечник броневого типа и дисковые обмотки.

Трансформатор для контактной сварки ТВК-75

Трансформатор для контактной сварки ТВК-75 предназначается для работы в составе электросварного оборудования для точечной сварки, которые эксплуатируются в закрытых помещениях при соблюдении ряда условий. Магнитопровод в этом трансформаторе имеет ленточную конструкцию, и стянут в раму с помощью шпилек. Обмотки этого трансформатора дисковые. Для изготовления первой обмотки применяют теплостойкий кабель ПСД.

Трансформатор для контактной сварки ТВК-75

Вторая обмотка собрана из отдельных дисков и с помощью металлических деталей, выполненных из меди, они собраны в параллельную схему.

Для охлаждения вторичной обмотки используют проточную воду, которая перемещается по специально проложенным трубам. Обмотки залиты эпоксидной смолой.

Напряжение регулируется с помощью переключателей, которые установлены на сварочной машине. К основным параметрам трансформатора этой марки можно отнести следующее:

Охлаждение водой, аппарат изготовлен по классу изоляции F. За счет использования технологии Unicore трансформатор несет минимальные потери в магнитопроводе. Производитель выпускает трансформатор в климатическом исполнении УХЛ4.

Трансформатор для контактной сварки ТКС — 4500 Каскад

Трансформатор для контактной сварки ТКС — 4500 Каскад используют для сварки деталей из малоуглеродистых сталей совокупной толщиной до 4 мм.

Расчет трансформатора для сварки

Магнитопровод и обмотки отвечают за создание рабочих параметров устройства. То есть, зная, какие характеристики должны быть у трансформатора можно просчитать параметры обмоток, сердечника и сечения всех проводов.

Для выполнения расчетов необходимо взять следующие данные:

Сварочный трансформатор своими руками

- Напряжение на первой обмотке.

- Напряжение на второй обмотке.

- Сила тока на второй обмотке. Размер этого параметра определяется типом электродов и размерами заготовки.

- Площадь сердечника. Этот параметр определяет надежность трансформатора в целом. Оптимальным размером можно считать от 45 до 55 кв. см.

- Размер площади окна сердечника. Оптимальным считают размер от 80 до 110 кв. см.

- Плотность тока внутри обмотки. Этот параметр отвечает за потери в обмотке. Для аппаратов, выполненных своими руками, эта характеристика составляет 2,5 – 3 А.

Самодельный аппарат из микроволновой печи

Для установки в домашней мастерской высокопроизводительного сварочного оборудования нет необходимости в приобретении дорогостоящего оборудования. Для этого достаточно использовать старую микроволновую печь. Точнее, ее трансформатор. Он в состоянии обеспечить напряжение необходимо для выполнения точечной сварки.

При извлечении трансформатора из корпуса микроволновой печи необходимо соблюдать аккуратность. Сначала надо снять все крепежные детали, и удалить вторичную обмотку. Кроме этого необходимо удалить шунты, встроенные в ограничители тока. Точечная сварка, изготовленная из микроволновой печи, обеспечивает мощность в 700 – 800 Вт и это позволяет выполнять сварку стальных листов толщиной до 1 мм.

![Строение трансформатора]()

Как и для любого другого сварочного устройства для его работы потребуется электрод.

Создание электродов

Сварочное оборудование позволяет выполнять большое количество работ по неразъемному соединению деталей, выполненных из металла. Для выполнения этой операции применяют электроды. Те, которые применяют для точечной сварки, называют сварочные клещи. Их можно купить и в специализированном магазине, а можно изготовить своими силами.

![Электрод для контактной сварки]()

Электрод для контактной сварки

Сварочные клещи состоят из:

- захвата, который несет токонесущие части;

- собственно электроды;

- сварочные кабели;

- механизм управления.

Для качественного сварного соединения необходимо, чтобы на выходе из аппарата было устойчивое пониженное напряжение и повышенная сила тока. Часто, для достижения необходимых параметров применяют аппараты с усиленной второй обмоткой.

Напряжение с обмотки поступает на сварочные клещи, в которые вставляют заготовки, подлежащие сварке.

Когда заготовки собраны между собой и помещены в рабочее пространство электроды сжимают. Это можно выполнить в ручном, а можно и в автоматическом режимах. Одновременно с этим на электроды подается ток надлежащей мощности. Он вызывает нагрев металла, его расплав и перемешивание. Так, выполняется контактная сварка. Диаметр пятна контакта определяет размер силы тока и время выдержки деталей между электродами.

Сварка цветных металлов точечной сваркой

В промышленности широко применяют точечную сварку цветных металлов. В качестве примера можно рассмотреть сварку алюминия. Важным моментом в точечной сварке является удаление с поверхности заготовок оксидной пленки. Как правило, ее удаляют с применением стальной щетки или абразивной шкурки нулевого размера. Другой, не менее распространенный способ удаления оксидной пленки – это химический.

Для того применяют серную или хромовую кислоту. Но, такой способ применяют в условиях серийного производства.

Для сварки цветных металлов, в частности, алюминия необходимо использовать машины большой мощности. Так, для сварки двух листов дюраля толщиной в 0,5 мм потребует ток в 12 000 А.

Технология конденсаторной сварки

Одна из разновидностей контактной сварки – конденсаторная. Такой метод сварки известен с первой половины прошлого века. Сварка происходит за счет расплавления заготовок в тех местах, где происходит короткое замыкание тока, которое получают из энергии разряда конденсаторов. Время процесса сварки составляет от 1 до 3 миллисекунд.

![Технология конденсаторной сварки]()

Технология конденсаторной сварки

В основе такого сварочного аппарата находится конденсаторная емкость, заряжаемая от источника постоянного напряжения.

По достижении потребного количества энергии в емкости, электроды смыкают в месте сварки. Ток, протекающий между заготовками, вызывает необходимый нагрев поверхности и в результате металл плавится и образуется шов высокого качества.

К достоинствам конденсаторной сварки можно отнести:

Скорость, применение автоматизированного оборудования позволяет получать до 600 точек сварки в минуту. Точность позиционирования и соединения заготовок. Малое выделение тепла, отсутствие расходных материалов – проволоки или электродов.

На практике применяют два вида аппаратов такого типа сварки. Первые обеспечивают разряд из накопителей энергии на поверхности деталей, вторые получают разряд от второй обмотки трансформатора. Первый метод применяют при проведении ударно-конденсаторной сварки, второй применяют тогда, когда речь идет о необходимости получения качественного шва.

Такая сварка отличается экономичностью и поэтому ее часто применяют в условиях домашней мастерской. На рынке можно встретить устройства с мощностью в 100 – 400 Вт, которые часто применяют для работы в небольших мастерских по ремонту автомобильных кузовов.

Продолжительность нагрева и сила давления

Режимы сварки определяют следующими характеристиками – силой тока, длительностью нагрева, силой сжатия, размерами рабочего конца электрода.Особенности выбора и использования электродов

Электроды для такой сварки должны иметь форму и размер, которые обеспечат его доступ к рабочему месту. Кроме того, электроды должны быть приспособлены для простой и надежной установки в сварочной машине и иметь высокую стойкость к износу. Самая простая конструкция электрода для точечной сварки – прямая. Их производят в соответствии с требованиями ГОСТ 14111-69. Для их производства применяют различные сплавы на основе меди.

![Электрод для конденсаторной сварки]()

Электрод для конденсаторной сварки

Например, при сварке разных металлов электроды должны обладать низкой электропроводностью. Но если, из металла такого типа изготовить весь электрод, то он будет достаточно быстро нагреваться. В таком случае его необходимо выполнять из двух частей. Одну из меди, а другую из материала, который приспособлен для выполнения необходимой операции.

Как сделать простой регулятор тока для сварочного трансформатора

![Как сделать простой регулятор тока для сварочного трансформатора]()

Важной особенностью конструкции любого сварочного аппарата является возможность регулировки рабочего тока. В промышленных аппаратах используют разные способы регулировки тока: шунтирование с помощью дросселей всевозможных типов, изменение магнитного потока за счет подвижности обмоток или магнитного шунтирования, применение магазинов активных балластных сопротивлений и реостатов. К недостаткам такой регулировки надо отнести сложность конструкции, громоздкость сопротивлений, их сильный нагрев при работе, неудобство при переключении.

Наиболее оптимальный вариант - еще при намотке вторичной обмотки сделать ее с отводами и, переключая количество витков, изменять ток. Однако использовать такой способ можно для подстройки тока, но не для его регулировки в широких пределах. Кроме того, регулировка тока во вторичной цепи сварочного трансформатора связана с определенными проблемами.

Так, через регулирующее устройство проходят значительные токи, что приводит к его громоздкости, а для вторичной цепи практически невозможно подобрать столь мощные стандартные переключатели, чтобы они выдерживали ток до 200 А. Другое дело - цепь первичной обмотки, где токи в пять раз меньше.

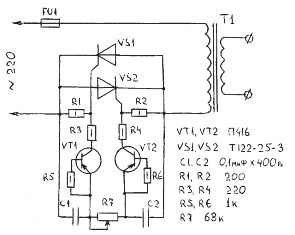

После долгих поисков путем проб и ошибок был найден оптимальный вариант решения проблемы - широко известный тиристорный регулятор, схема которого изображена на рис.1.

![Схема регулятора сварочного тока]()

При предельной простоте и доступности элементной базы он прост в управлении, не требует настроек и хорошо зарекомендовал себя в работе - работает не иначе, как "часы".

Регулирование мощности происходит при периодическом отключении на фиксированный промежуток времени первичной обмотки сварочного трансформатора на каждом полупериоде тока. Среднее значение тока при этом уменьшается.

Основные элементы регулятора (тиристоры) включены встречно и параллельно друг другу. Они поочередно открываются импульсами тока, формируемыми транзисторами VT1, VT2. При включении регулятора в сеть оба тиристора закрыты, конденсаторы С1 и С2 начинают заряжаться через переменный резистор R7. Как только напряжение на одном из конденсаторов достигает напряжения лавинного пробоя транзистора, последний открывается, и через него течет ток разряда соединенного с ним конденсатора.

![Схема регулятора сварочного тока]()

Вслед за транзистором открывается и соответствующий тиристор, который подключает нагрузку к сети. После начала следующего, противоположного по знаку полупериода переменного тока тиристор закрывается, и начинается новый цикл зарядки конденсаторов, но уже в обратной полярности. Теперь открывается второй транзистор, и второй тиристор снова подключает нагрузку к сети.

Изменением сопротивления переменного резистора R7 можно регулировать момент включения тиристоров от начала до конца полупериода, что в свою очередь приводит к изменению общего тока в первичной обмотке сварочного трансформатора Т1. Для увеличения или уменьшения диапазона регулировки можно изменить сопротивление переменного резистора R7 в большую или меньшую сторону соответственно.

Транзисторы VT1, VT2, работающие в лавинном режиме, и резисторы R5, R6, включенные в их базовые цепи, можно заменить динисторами. Аноды динисторов следует соединить с крайними выводами резистора R7, а катоды подключить к резисторам R3 и R4. Если регулятор собрать на динисторах, то лучше использовать приборы типа КН102А.

В качестве VT1, VT2 хорошо зарекомендовали себя транзисторы старого образца типа П416, ГТ308. Вполне реальна замена их более современными маломощными высокочастотными, имеющими близкие параметры.

Переменный резистор типа СП-2, остальные типа МЛТ. Конденсаторы типа МБМ или МБТ на рабочее напряжение не менее 400 В.

![Как сделать простой регулятор тока для сварочного трансформатора]()

Правильно собранный регулятор не требует налаживания. Необходимо лишь убедиться в стабильной работе транзисторов в лавинном режиме (или в стабильном включении динисторов).

Внимание! Устройство имеет гальваническую связь с сетью. Все элементы, включая теплоотводы тиристоров, должны быть изолированы от корпуса.

Один день из "жизни" сварочного трансформатора…

![]()

Давненько я поглядывал на стоящий в гараже сварочник тестя и при этом у меня возникало желание научиться варить всякие металлические конструкции для собственных нужд.

![]()

Но как потом выяснилось, что этот аппарат неисправен, что с ним хрен знает и автомат выбивает.

Короче, спросил я у тестя разрешение на вскрытие пациента с целью идентификации неисправности и возможно на дальнейшее лечение.

Мне мало верилось, что транс сгорел. Я думал может кто то при сборке напутал что то с подключением.

Понеслась.

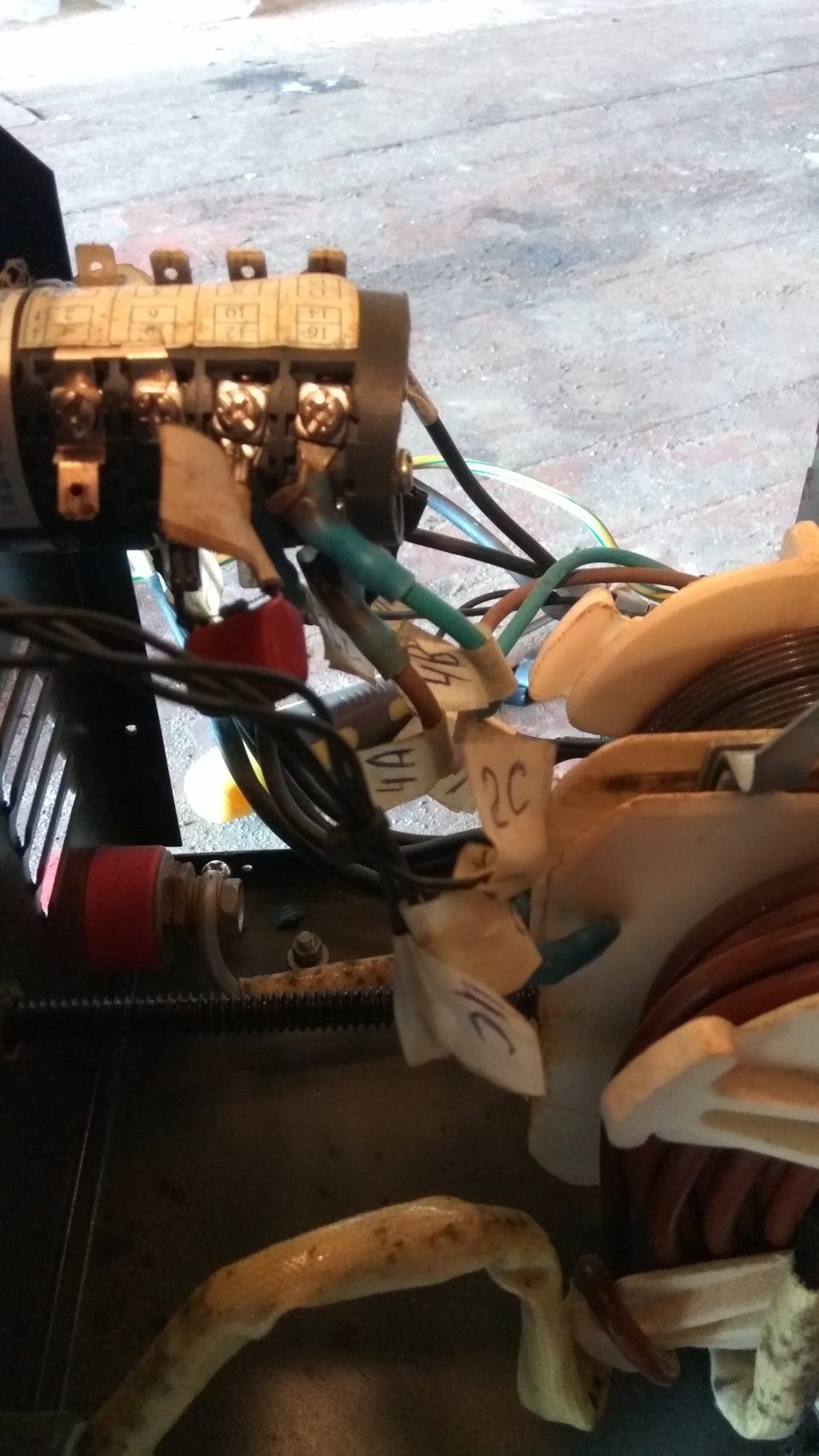

Снял кожух. А та-а-ам… Проводов, видимо-невидимио.![]()

Так много накручено, т.к. аппарат имел переключатель для возможности подключения к сети 220В или 380В.

Схемы не нашел. Разобраться выверкой схемы внатуре, не получилось. По этому я поотсоединял нафиг все провода и начал проверять (прозванивать) чисто сам трансформатор, вернее его первичную обмотку из которой торчало 5 выводов. Затея тоже оказалась сомнительная. Сопротивление плеч обмотки оказалось маленьким и обычным мультиметром трудноотличимое одной от другой.

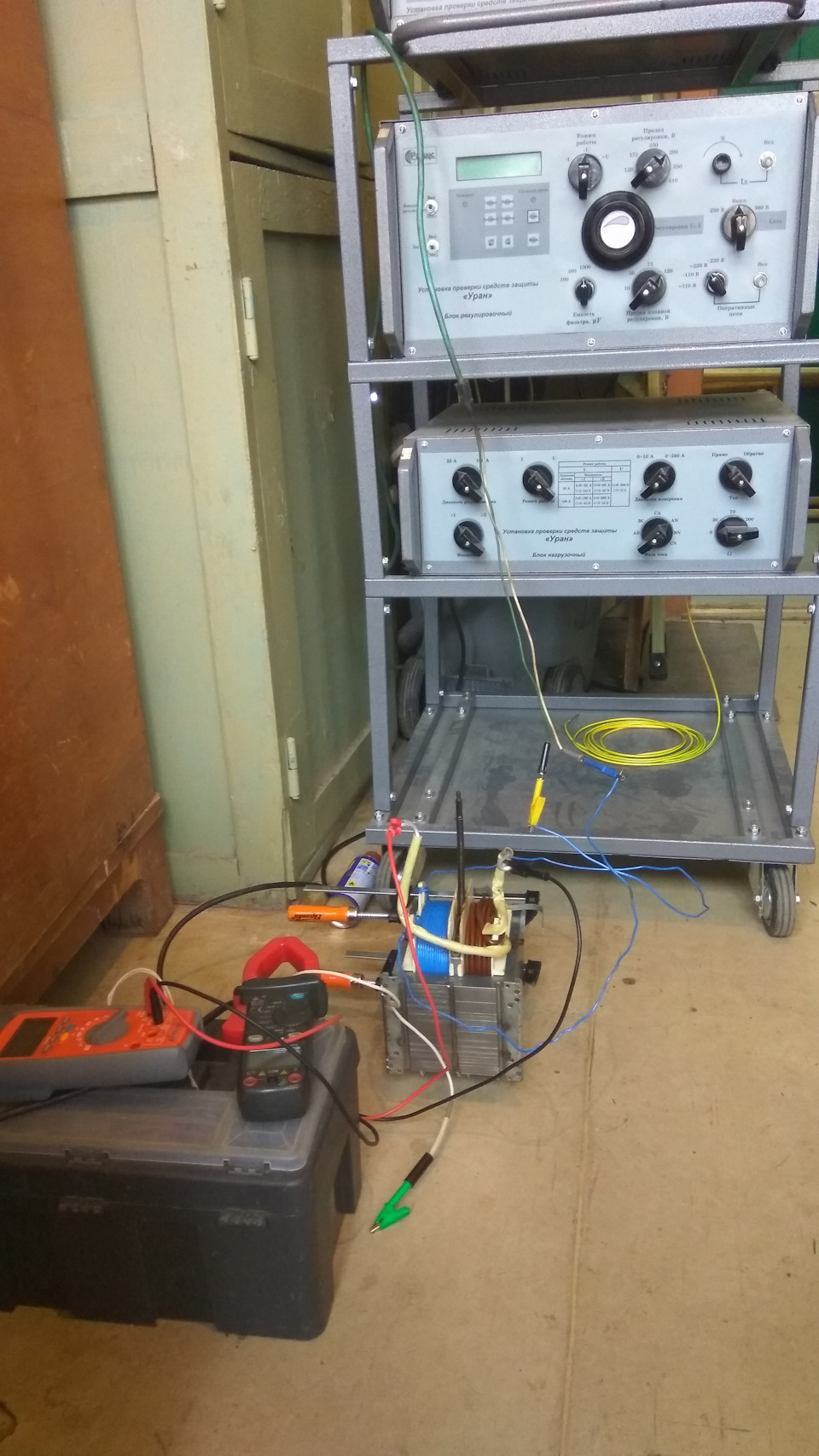

На следующий день поехал с трансом на работу, там у меня есть приборчик, с которого можно плавно подать на трансформатор напряжение (от 0 до 500В) и контролировать протекающий по обмотке ток. Через пару часов я нашел 2 вывода с самым большим (из всех других) сопротивлением.

Но при подаче на эти концы 220В протекал ток около 2,5А. А если подать 380В то и того больше будет. Для режима холостого хода мне показалось что это многовато, при этом в обмотке что то подхрустовало, как будто что то сжимается или разжимается. Ну, думаю, мало ли, может магнитное поле там гуляет ))

Следующим этапом испытания трансформатора был: включение его под напряжение (220В) на холостом ходу на некоторое длительное время, чтоб посмотреть как себя ведет обмотка. Это я проделывал уже в гараже. В общем через 15 минут работы в таком режиме учуял запах горелого лака, замерил температуру обмотки — она была что то около 60 градусов.

В общем подтвердилось межвитковое замыкание где то в первичной обмотке :( .

Ну выкинуть на помойку (т.к. сдать в цвет-мет бессмысленно, обмотки алюминиевые) ни когда не поздно было принято решение проводить вскрытие глубже.

Болгаркой разрезал сварочные швы двух половинок магнитопровода (сердечника), располовинил его, достал первичную обмотку и начал разматывать, надеясь на то, что замыкание где то рядом, я его заизолирую, замотаю обратно и все будет работать. Но, место замыкания оказалось дальше середины (ближе к сердечнику). ВОТ ОНО!![]()

![]()

![]()

![]()

Наматывать обратно не вариант, т.к. лак от наргева потрескался, и по отваливался, оставляя голый провод, плюс в месте замыкания провод обломился.

Размотал обмотку полностью. Держу в руках катушку и думаю: "Что дальше. " А вот что.

Полез лазить по антресолям в гараже и нашел там провод ПВ1 1,5мм.кв. И руки как то сами взяли его и начали наматывать на катушку виток за витком, слой за слоем… Намотал где то половину, а вторую половину дома доматывал :)) Мотал отбалды, ни чего не считал, не расчитывал :) Мотал, пока было место на катушке. С таким расчетом, что если окажется мало то не судьба, а если много, то отмотать ни когда не поздно )![]()

Следующим утром, опять на работу, запихал эту новоиспеченную катушку обратно в сердечник, половинки сжал, подключил к установке и проверил как она себе ведет под напряжением.

Замеры показали: на холостом ходу при 220В ток около 0,9А, напряжение вторичной обмотки около 35В; в нагрузочном режиме (до 5А в первичке) тоже проверили, коэффициент трансформации по току получился где то 6-7.![]()

Магнитопровод решил пока не заваривать обратно. Стянул шпильками.

![]()

Следующий этап: разведка боем, т.е. проверка его уже как реальный сварочник. После работы опять в гараж, подключил к розетке, попробовал по варить, но что то не получилось. Электрод "тройка" синий, ток при замыкании электрода около 160А, напряжение в сети просаживается с 230В до 190В, электрод прилипает, дуга не горит. Получается толи лыжи не едут, толи руки кривые… Но коллеги по работе сказали что 160А вполне достаточно для сварки, и даже при меньших токах варят.

![]()

Тогда я решил сменить место дислакации и купил электроды по-тоньше "2,5 Арсенал Монолит".

И вот он "момент истины": 24 июня, в деревне мы с тестем сварили этим сварочником мангал из листов 4мм стали, любезно привезенных нам родственниками.![]()

Ток горения дуги около 100А, просадка напряжения в сети 10В или чуть больше (лампочки моргали но не сильно). Варили без фанатизма, температура обмотки доходила до 70гр.С.

Теперь можно было приступать к окончательной сборке. Вместо переключателя установил автома 20А с характеристикой "В", подключил все проводочки. Накрыл кожухом…Как прозвонить сварочный трансформатор

В современной технике трансформаторы применяют довольно часто. Эти приборы используются, чтобы увеличивать или уменьшать параметры переменного электрического тока. Трансформатор состоит из входной и нескольких (или хотя бы одной) выходных обмоток на магнитном сердечнике. Это его основные компоненты. Случается, что прибор выходит из строя и возникает необходимость в его ремонте или замене. Установить, исправен ли трансформатор, можно при помощи домашнего мультиметра собственными силами. Итак, как проверить трансформатор мультиметром?

Основы и принцип работы

Сам по себе трансформатор относится к элементарным устройствам, а принцип его действия основан на двустороннем преобразовании возбуждаемого магнитного поля. Что характерно, индуцировать магнитное поле можно исключительно при помощи переменного тока. Если приходится работать с постоянным, вначале его надо преобразовывать.

![]()

На сердечник устройства намотана первичная обмотка, на которую и подается внешнее переменное напряжение с определенными характеристиками. Следом идут она или несколько вторичных обмоток, в которых индуцируется переменное напряжение. Коэффициент передачи зависит от разницы в количестве витков и свойств сердечника.

Разновидности

Сегодня на рынке можно найти множество разновидностей трансформатора. В зависимости от выбранной производителем конструкции могут использоваться разнообразные материалы. Что касается формы, она выбирается исключительно из удобства размещения устройства в корпусе электроприбора. На расчетную мощность влияет лишь конфигурация и материал сердечника. При этом направление витков ни на что не влияет – обмотки наматываются как навстречу, так и друг от друга. Единственным исключением является идентичный выбор направления в случае, если используется несколько вторичных обмоток.

![]()

Для проверки подобного устройства достаточно обычного мультиметра, который и будет использоваться, как тестер трансформаторов тока. Никаких специальных приборов не потребуется.

Порядок проверки

Проверка трансформатора начинается с определения обмоток. Сделать это можно при помощи маркировки на устройстве. Должны быть указаны номера выводов, а также обозначения их типа, что позволяет установить больше информации по справочникам. В отдельных случаях имеются даже поясняющие рисунки. Если же трансформатор установлен в какой-то электронный прибор, то прояснить ситуацию сможет принципиальная электронная схема этого прибора, а также подробная спецификация.

![]()

Итак, когда все выводы определены, приходит черед тестера. С его помощью можно установить две наиболее частые неисправности – замыкание (на корпус или соседнюю обмотку) и обрыв обмотки. В последнем случае в режиме омметра (измерения сопротивления) перезваниваются все обмотки по очереди. Если какое-то из измерений показывает единицу, то есть бесконечное сопротивление, то налицо обрыв.

Здесь имеется важный нюанс. Проверять лучше на аналоговом приборе, так как цифровой может выдавать искаженные показания из-за высокой индукции, что особенно характерно для обмоток с большим числом витков.

Когда ведется проверка замыкания на корпус, один из щупов подсоединяют к выводу обмотки, в то время как вторым позванивают выводы всех прочих обмоток и самого корпуса. Для проверки последнего потребуется предварительно зачистить место контакта от лака и краски.

Определение межвиткового замыкания

Другой частой поломкой трансформаторов является межвитковое замыкание. Проверить импульсный трансформатор на предмет подобной неисправности с одним лишь мультиметром практически нереально. Однако, если привлечь обоняние, внимательность и острое зрение, задача вполне может решиться.

Немного теории. Проволока на трансформаторе изолируется исключительно собственным лаковым покрытием. Если имеет место пробой изоляции, сопротивление межу соседними витками остается, в результате чего место контакта нагревается. Именно поэтому первым делом следует тщательно осмотреть прибор на предмет появления потеков, почернений, подгоревшей бумаги, вздутий и запаха гари.

![]()

Далее стараемся определить тип трансформатора. Как только это получается, по специализированным справочникам можно посмотреть сопротивление его обмоток. Далее переключаем тестер в режим мегаомметра и начинаем измерять сопротивление изоляции обмоток. В данном случае тестер импульсных трансформаторов – это обычный мультиметр.

Каждое измерение следует сравнить с указанным в справочнике. Если имеет место расхождение более чем на 50%, значит, обмотка неисправна.

Если же сопротивление обмоток по тем или иным причинам не указано, в справочнике обязательно должны быть приведены иные данные: тип и сечение провода, а также количество витков. С их помощью можно вычислить желаемый показатель самостоятельно.

Проверка бытовых понижающих устройств

Следует отметить момент проверки тестером-мультиметром классических трансформаторов понижения. Найти их можно практически во всех блоках питания, которые понижают входящее напряжение с 220 Вольт до выходящего в 5-30 Вольт.

![]()

Первым делом проверяется первичная обмотка, на которую подается напряжение в 220 Вольт. Признаки неисправности первичной обмотки:

- малейшая видимость дыма;

- запах гари;

- треск.

В этом случае следует сразу прекращать эксперимент.

Если же все нормально, можно переходить к измерению на вторичных обмотках. Прикасаться к ним можно только контактами тестера (щупами). Если полученные результаты меньше контрольных минимум на 20%, значит обмотка неисправна.

К сожалению, протестировать такой токовый блок можно только в тех случаях, если имеется полностью аналогичный и гарантированно рабочий блок, так как именно с него и будут собираться контрольные данные. Также следует помнить, что при работе с показателями порядка 10 Ом некоторые тестеры могут искажать результаты.

Измерение тока холостого хода

Если все тестирования показали, что трансформатор полностью исправен, не лишним будет провести еще одну диагностику – на ток трансформатора холостого хода. Чаще всего он равняется 0,1-0,15 от номинального показателя, то есть тока под нагрузкой.

![]()

Для проведения проверки измерительный прибор переключают в режим амперметра. Важный момент! Мультиметр к испытуемому трансформатору следует подключать замкнутым накоротко.

Это важно, потому что во время подачи электроэнергии на обмотку трансформатора сила тока возрастает до нескольких сот раз в сравнении с номинальным. После этого щупы тестера размыкаются, и на экране отображаются показатели. Именно они и отображают величину тока без нагрузки, тока холостого хода. Аналогичным образом производится измерение показателей и на вторичных обмотках.

Для измерения напряжения к трансформатору чаще всего подключают реостат. Если же его под рукой нет, в ход может пойти спираль из вольфрама или ряд лампочек.

Для увеличения нагрузки увеличивают количество лампочек или же сокращают количество витков спирали.

Как можно видеть, для проверки даже не потребуется никакой особый тестер. Подойдет вполне обычный мультиметр. Крайне желательно иметь хотя бы приблизительное понятие о принципах работы и устройстве трансформаторов, но для успешного измерения достаточно всего лишь уметь переключать прибор в режим омметра.

Как проверить исправность трансформатора 220 В мультиметром

Основные сведения о трансформаторах

Для преобразования номиналов переменного напряжения применяются специальные электрические машины — трансформаторы.

Трансформатор — это электромагнитное устройство, предназначенное для преобразования переменного напряжения и тока одной величины в переменный ток и напряжение другой величины.

Устройство и принцип действия

Используется во всех схемах питания потребителей, а также для осуществления передачи электроэнергии на значительные расстояния. Устройство трансформатора достаточно примитивно:

- Ферромагнитный сердечник выполнен из ферромагнетика и называется магнитопроводом. Ферромагнетики — это вещества, обладающие самопроизвольной намагниченностью, параметры (атомы обладают постоянным спиновым или орбитальным магнитными моментами) сильно изменяются благодаря магнитному полю и температуре.

- Обмотки: первичная (подключается сетевое напряжение) и вторичная (питание потребителя или группы потребителей). Вторичных обмоток может быть больше 2-х.

- Дополнительные составляющие применяются для силовых трансформаторов: охладители, газовое реле, индикаторы температуры, поглотители влаги, трансформаторы тока, системы защиты и непрерывной регенерации масла.

Принцип действия основан на нахождении проводника в переменном электрическом поле. При движении проводника, например, соленоида (катушка с сердечником), на его выводах можно снять напряжение, которое зависит прямо пропорционально от количества витков. В трансформаторе реализован этот подход, но осуществляет движение не проводник, а электрическое поле, образованное переменным током. Он движется по магнитопроводу, выполненному из ферромагнетика. Ферромагнетик — это специальный сплав, идеально подходящий для изготовления трансформаторов. Основные материалы для сердечников:

- Электротехническая сталь содержит большую массовую долю кремния (Si) и соединяется под действием высокой температуры с углеродом, массовая доля которого не более 1%. Ферромагнитные свойства нечетко выражаются, и происходят потери на вихревые токи (токи Фуко). Потери прямо пропорционально растут с увеличением частоты. Для решения этой проблемы и происходит добавление Si в углеродистую сталь (Э42, Э43, Э320, Э330, Э340, Э350, Э360). Расшифровывается аббревиатура Э42: Э — электротехническая сталь, содержащая 4% — Si с 2% магнитных потерь.

- Пермаллой — вид сплава, и его составляющими частями являются никель и железо. Этот вид характеризуется высоким значением магнитной проницаемости. Применяется в маломощных трансформаторах.

При протекании тока по первичной обмотке (I) в ее витках образуется магнитный поток Ф, который распространяется по магнитопроводу на II обмотку, вследствие чего в ней образуется ЭДС (электродвижущая сила). Устройство может работать в 2-х режимах: нагрузки и холостого хода.

Коэффициент трансформации и его расчет

Проверка исправности

В основном трансформаторы применяются в блоках питания. Намотка и изготовление самого трансформатора с нуля — сложная задача и под силу не каждому. Поэтому за основу берется уже готовый и модернизируется путем изменения количества витков вторичной обмотки. Основные неисправности трансформатора:

- Обрыв выводов.

- Повреждение магнитопровода.

- Нарушение изоляции.

- Сгорание при КЗ.

Диагностика начинается с визуального осмотра. Первоначальная диагностика включает в себя осмотр выводов трансформатора, его катушек на предмет обугливаний, целостность магнитопровода.

При изношенных выводах необходимо зачистить их, а в некоторых случаях при обрыве — разобрать трансформатор, припаять их и прозвонить тестером.

При поврежденном магнитопроводе нужно его заменить или узнать из справочников об аналогичном для конкретной модели, так как он ремонту не подлежит. Можно заменить отдельные пластины.

При КЗ необходимо провести диагностику на работоспособность при помощи измерительных приборов (проверка трансформатора мультиметром).

При пробитой изоляции происходит контакт между витками обмоток или на корпус. Определить эту неисправность достаточно сложно. Для этого необходимо произвести следующие действия:

- Включить прибор в режим измерения сопротивления.

- Один щуп должен быть на корпусе, а другой нужно присоединить к каждому выводу трансформатора поочередно.

- Прибор должен во всех случаях прозвонок показывать бесконечность, что свидетельствует об отсутствии КЗ на корпус.

- При любых показаниях прибора пробой на корпус существует, и нужно полностью разбирать трансформатор и даже разматывать его обмотки для выяснения причины.

Для поиска короткозамкнутых витков нужно определить, где I обмотка (вход), а где II (выход) у неизвестного трансформатора. Для этого стоит воспользоваться следующим алгоритмом:

- Выяснить сопротивление первичной обмотки трансформатора 220 вольт при помощи измерений мультиметра в режиме «сопротивления». Необходимо записать показания прибора. Выбрать обмотку с наибольшим сопротивлением.

- Взять лампочку на 50 Вт и подключить ее последовательно с этой обмоткой.

- Включить в сеть на 5−7 секунд.

После этого отключить и проверить обмотки на нагрев. Если заметного превышения температуры нет, то приступить к поиску короткозамкнутых витков. Как проверить трансформатор на межвитковое замыкание: необходимо воспользоваться мегаомметром при напряжении 1000 В. При измерении пробоя изоляции необходимо прозванивать корпус и выводы обмоток, а также независимые между собой обмотки, например, вывод I и II.

Нужно определить коэффициент трансформации и сравнить его с документом. Если они совпадают — трансформатор исправен.

Существуют еще два метода проверки:

- Прямой — подразумевает проверку под нагрузкой. Для его осуществления необходимо собрать цепь питания I и II обмоток. Путем измерения значений тока в обмотках, а затем по формулам (4) определить k и сравнить его с паспортными данными.

- Косвенные методы. Включают в себя: проверку полярности выводов обмоток, определение характеристик намагничивания (используется редко). Полярность находится при помощи вольтметра или амперметра магнитоэлектрического исполнения с определением полярности на выходе. При отклонении стрелки вправо — полярности совпадают.

Проверка импульсного трансформатора достаточна сложная, и ее может произвести только опытный радиолюбитель. Существует много способов проверки исправности импульсников.

Таким образом, трансформатор можно легко проверить мультиметром, зная основные особенности и алгоритм проверки. Для этого нужно выяснить тип трансформатора, найти документацию по нему и рассчитать коэффициент трансформации. Кроме того, необходимо произвести визуальный осмотр прибора.

Читайте также: