Советский промышленный сварочный аппарат

Обновлено: 15.04.2024

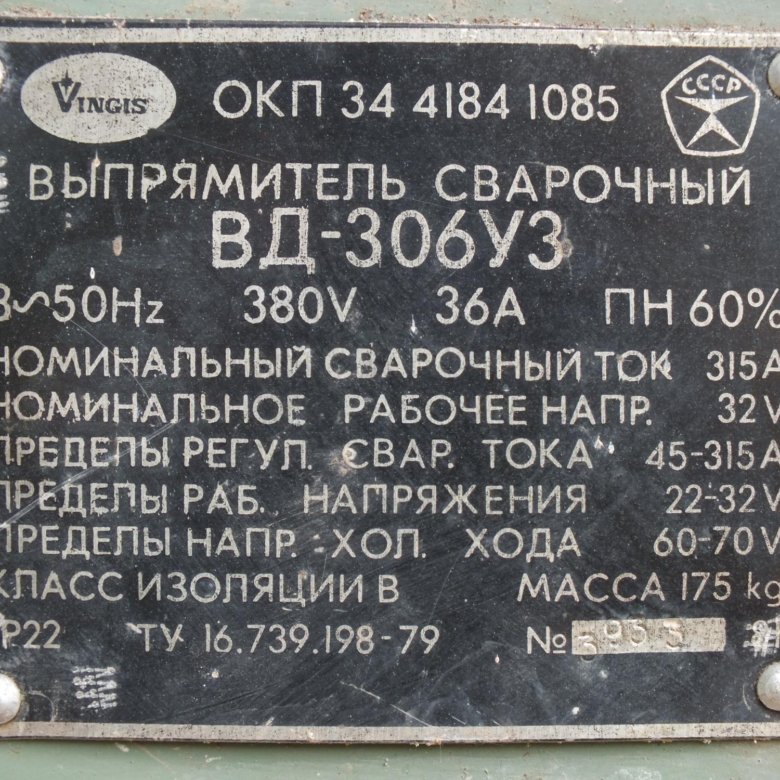

Сварочный аппарат ВД-306УЗ советского производства, знак качества на бирке аппарата, масса 175 килограммов.

Выпрямитель сварочный ОКП 34 4184 1085, 50 герц, 380 вольт, 36 ампер , ПН 60% , номинальный сварочный ток 315 Ампер, номинальное рабочее напряжение 32V, пределы рег. сварочного тока 45-315 А,пределы рабочего напряжения 22-32V,

Сварочный аппарат ВД-306УЗ советского производства сколько же в нем меди и черного и других металлов?

Разбираем и сдаем в металлолом сварочный аппарат ВД-306УЗ советского производства СССР .

Вес сварочного ВД-306УЗ вес масса 175 килограмма в том числе и кожух,.

Сварочный аппарат ВД-306УЗ 175 килограмм из них:

—медь электротехническая первого сорта блеск 96 килограмм, каждая бухта моток по 16 килограмм чистой электротехнической меди типа блеск (всего 6 обмоток)

—медь и шины второго сорта микс 3 килограмма

медь и шины второго сорта микс 3 килограмма

—алюминий и клеммы второго сорта 2 килограмма

алюминий и клеммы второго сорта 2 килограмма

—алюминий первого сорта 6 килограмм

алюминий первого сорта 6 килограмм

—черный металл

Рама/кожух черный металл

-латунь 1.5 кг

латунь

электромотор с кожухом 15 килограмм из них медь 2.650 кг./

Кабель сварочный медный за медь блеск, минус (изоляция) 9 килограмм

Кабель сварочный медный за медь блеск, минус (изоляция) 9 килограмм

Итого, если мы сдадим все это в приемку металлолома мы получим:

медь первого сорта блеск 96 кг х 630 руб. = 60 480 рублей

кабель сварочный медный за медь блеск, минус (изоляция) 9 килограмм х 630 руб =5 670 рублей ( в вес аппарата не входит)

электромотор с кожухом 15 килограмм из них медь 2.650 кг. х 630 =1 669,5 рублей

медь шины микс 2-го сорта 3 кг х 550 руб. = 1 650 рублей

-алюминий и клеммы второго сорта 6 кг х 90 руб = 540 рублей

-алюминий первого сорта 1200 гр. х 170 руб.=204 рублей

-черный металл 66 кг х 22 руб. =1 452 рубля

латунь 350 гр. х 300 = 105 рублей

Всего: мы получим с разобранного сварочного Сварочный аппарат ВД-306УЗ на части 70 055 рублей

Но а если его сдать с предварительной его разборкой на части, что бы не было различных процентных засоров, то получится еще примерно около 70 055 семьдесят тысяч 55 рублей

Этот вес меди в сварочном аппарате ВД-306УЗ (не новых выпусков, а старый выпуск 80 года, другие не проходят по меди и пр. металла) СССР просто подарок для искателя меди, и намного и в несколько раз больше чем в предыдущих сварках и генераторах.

Сам работающий и действующий аппарат Сварочный аппарат ВД-306УЗ в целом виде, стоит недорого и разобрать его на составные части и не сдавать целым со всякими скидками просто нужно немного потрудится. Только в тех случаях если такой агрегат уже разобран и растащен на части.

Виды промышленных сварочных аппаратов

У всех сварочных аппаратов есть свои эксплуатационные особенности, достоинства и недостатки. Рассмотрим несколько примеров промышленных сварочных аппаратов.

Пожалуй, нет такой области в индустрии, где бы ни применялись сварные конструкции. Машиностроение, металлургия, строительство — вот лишь небольшой перечень промышленных отраслей, в которых активно используются передовые сварочные технологии.

Из нескольких разрозненных металлических элементов методом сварки создается цельная, прочная и неразъемная конструкция. При этом на материалы воздействуют механическим, термическим или термомеханическим способом.

Все существующие технологии сварки (а их насчитывается более 50) подразделяются на ручные, механизированные и автоматические. Для каждого метода существует своя группа оборудования.

Виды промышленного сварочного оборудования

В зависимости от того, с каким материалом и в какой среде работает сварщик, а также какую из сварочных технологий он использует (дуговую, контактную, лазерную, плазменную, и т. д.), подбирается и соответствующее сварочное оборудование. Это может быть:

- полуавтомат сварочный промышленный;

- инвертор;

- трансформатор;

- генератор (агрегат);

- выпрямитель.

У всех сварочных аппаратов есть свои эксплуатационные особенности, достоинства и недостатки. Рассмотрим несколько примеров и поговорим о них поподробнее.

Сварочный полуавтомат

В промышленном производстве большое распространение получила механизированная (или полуавтоматическая) дуговая сварка. Ее суть сводится к тому, что во время работы сварщик вручную направляет дугу вдоль соединяемых кромок, в то время как подача проволочного электрода в зону сварки осуществляется в автоматическом режиме.

Для выполнения операции по этому методу используют промышленный полуавтомат . Работа ведется в среде защитного газа: активного (принятое обозначение — MAG), либо инертного (MIG).

Газ защищает дугу и участки расплавленного металла от вредных атмосферных газов, вызывающих окисление. В качестве активных газов в зону сварки подают азот или углекислый газ, инертных — аргон или гелий. Машиностроительные предприятия для полуавтоматической сварки чаще остальных используют активный углекислый газ. Чем хороша эта технология?

- Эффективна для сварки низкоуглеродистых марок стали.

- Обеспечивает получение ровного аккуратного сварного шва.

- Экономична — малый расход материалов.

- Удобна при любом расположении свариваемых заготовок.

- Проста в исполнении — не требует высокой квалификации сварщика.

Однако этот вид сварки требует контроля давления газа в баллоне. Оно никогда не должно опускаться ниже значения 4 кгс/см², когда газ начинает резко насыщаться влагой, что ведет к сильному разбрызгиванию металла во время работы. В этом случае клапан подачи газа перекрывают и использование газового баллона прекращают.

С помощью полуавтоматов сварочных промышленных также осуществляют сварку под флюсом. Здесь, вместо защитного газа, используют насыпной флюс, который играет практически ту же роль: предохраняет дугу от воздействия атмосферы, так как ее горение происходит под оболочкой расплавленного шлака.

Преимущества полуавтоматической сварки под флюсом:

- Высокая производительность — скорость сварки в 2-3 раза выше, чем при ручном методе.

- Возможность существенного повышения плотности тока.

- Отсутствие разбрызгивания металла.

- Меньшая масса горелки.

- Возможность выбора режима: на постоянном или переменном токе.

- Эффективность в работе с легированной и углеродистой сталью.

- Комфортные условия труда для сварщика — можно работать даже без защиты глаз специальными стеклами.

Из недостатков можно выделить периодические сбои в пневматической подаче флюса, необходимость соблюдения размера его гранул, невозможность сваривания кромок в различных направлениях и обязательность очистки аппаратуры сжатым воздухом.

Для получения неразъемного соединения металлов, отличающихся по химическому составу и плотности, предпочтительны сварочные полуавтоматы с применением порошковой проволоки . Для работы с цветными и мягкими металлами (а также с некоторыми сплавами) такой тип аппаратуры зачастую становится лучшим выбором.

Здесь не используется ни газ, ни флюс в их чистом виде. Роль защитницы дуги и зоны сварки принадлежит сварочной проволоке. Конструктивно она представляет собой металлическую трубку, полость которой заполнена особым порошком — смесью металлической «пудры» и флюса. В процессе сварки этот состав не выгорает и не плавится вместе с проволокой, а высыпается, образуя на поверхности расплавленного металла защитную пленку.

Порошковая проволока российского производства может применяться в сварочных шланговых полуавтоматах с ограничением: в основном, для выполнения швов на малоуглеродистых и низколегированных видах стали. Поэтому, если состав металла отличается другими свойствами, лучше отдать предпочтение подходящему импортному аналогу.

В чем плюсы полуавтоматической сварки по порошковой технологии?

Трудности промышленной сварки

Прежде всего, на поверхности сварного шва иногда образуется слой шлака, который непременно нужно зачистить перед следующим этапом сварки. Иногда в самом шве образуются пустоты. Кроме того, нужно обеспечить бережную подачу порошковой проволоки в зону сварки — это достигается точной регулировкой подающих роликов.

И, наконец, главное неудобство: сварку можно производить только в нижнем положении кромок, так как для стандартной порошковой проволоки диаметром 2,6 мм требуется высокий ток и дуга непрерывного горения. Если нужно «варить» металлические заготовки в вертикальном положении или где-то наверху, то к делу подключают углекислый газ.

Универсальные сварочные полуавтоматы — это комбинация нескольких функций и возможностей в одном устройстве. Один и тот же аппарат может обеспечить сварку в режиме MIG или MAG, работать с черными и цветными металлами, использовать штучные электроды или электродную проволоку. Питание осуществляется от источников тока 380 В. Толщина обрабатываемого металлоизделия ограничена 10 мм.

Отличительной особенностью «сварочника-универсала» является его готовность выполнить красивый сварной шов как при постоянном, так и при переменном токе. Вид проволоки тоже не принципиален: в зависимости от поставленной задачи, аппарат работает с любой:

- плавящейся;

- неплавящейся;

- порошковой;

- самозащитной.

Если потребуется, можно подключить и флюс. Не поймите так, что весь перечисленный набор функций целиком входит в каждый такой сварочный аппарат. Но то, что в одном корпусе «универсала» могут скрываться несколько «не универсалов» — это особенность подобного рода техники.

Работа с универсальным полуавтоматом значительно упрощает труд специалиста, поэтому в арсенале крупных промышленных предприятий всегда есть несколько таких сварочников. Аппараты действительно высокоэффективны, многофунциональны и стабильно обеспечивают отличный сварочный шов.

Сварочный инвертор

Для выполнения в условиях производства высококачественной дуговой сварки в ручном режиме профессиональные сварщики пользуются промышленными инверторными сварочными аппаратами. Эти надежные и легкоуправляемые сварочники многократно подтвердили свою незаменимость на строительных объектах, в производстве металлоконструкций и т. д.

Технические параметры, заложенные в большинство производственных моделей, позволяют сохранять работоспособность даже в условиях нестабильного напряжения. К сожалению, у нас в России скачки в электросетях случаются довольно часто.

Однако, благодаря транзисторам 6 поколения, при падении сетевого напряжения до уровня 160 В, инвертор продолжает уверенно «держать» горение и создает сильную дугу. При этом он выполняет качественный глубокий сварочный шов и не дает электроду «залипать» в расплаве кратера на протяжении всего рабочего цикла.

В зависимости от величины тока, используемого инверторным сварочным аппаратом, у сварщика есть возможность заваривать швы, используя любые типы штучных электродов. Экспериментировать можно как с видом покрытия электрода, так и с его диаметром (минимальное сечение — 1,6 мм, максимальное — 6,0 мм).

Очень важным преимуществом инверторов является их бесперебойная работа, без отключения аппарата, в течение длительного времени. В напряженных условиях производства это очень ценное свойство. Правда, нужно заметить, что им обладают продвинутые и достаточно дорогие модели.

В процессе работы мастеру приходится иметь дело с металлоизделиями разной толщины. Выполнить одинаково ровный шов на тонком и толстом листе стали, действуя в одном режиме, практически невозможно. На помощь приходит функция смены полярности. Для тонкостенных материалов выбирают обратную полярность, для заготовок большого сечения — прямую.

Инверторы, преобразующие переменный входной ток в постоянный высокочастотный сварочный ток, изобретение не новое. В Советском Союзе был создан (и до сих пор успешно функционирует) Институт электросварки им. Е.О. Патона. Многие разработки советских инженеров актуальны и в наши дни. Сварочные аппараты российского производства сохраняют преемственность лучших свойств того оборудования, при этом, безусловно, учитывая новейшие мировые тенденции в электротехнике.

Промышленные сварочные аппараты советского производства и по сей день пользуются спросом. Если вы забьете в поисковике Интернета названия старых советских сварочников, вы и сами в этом легко убедитесь. Кстати, в РФ до сих пор сохранена структура обозначения (маркировки) сварочных аппаратов, которая была введена в обиход более 50 лет тому назад.

Промышленные сварочные аппараты советского производства

Вся современная промышленность и строительство не сможет существовать, если не будет использовать сварочные работы. Оборудование для сварки получило широкое распространение в роботизированных комплексах автомобильных заводов и микроэлектронных производствах, его применяют при строительстве мостов, космических кораблей, и сельхозтехники. Конструкция промышленных устройств, их производительность, способы сварки отличаются огромным разнообразием.

Виды оборудования

Для промышленного сварочного оборудования характерна специализация, позволяющая достичь максимальной производительности. Поэтому зачастую промышленные аппараты использует только одну технологию сварки: электродуговую, контактную, лазерную, плазменную и так далее.

По степени механизации промышленное оборудование может быть полностью автоматическим, полуавтоматическим или предназначаться для ручных работ. Аппараты варят постоянным или переменным током, источником, и в зависимости от источника питания подразделяются на четыре категории:

- трансформаторные;

- выпрямительные;

- инверторные;

- генераторные.

Трансформаторный аппарат для сварки наиболее простой и надежный. Промышленный трехфазный трансформатор на 380 Вольт рассчитан на непрерывную работу, часто имеет несколько постов, то есть позволяет работать нескольким сварщикам одновременно.

Большей частью такие агрегаты встречаются в стационарном варианте в цехах, но есть и мобильные варианты. Они отличаются массой порядка нескольких сот килограмм, позволяют работать с электродами и металлом толщиной 5 и более миллиметров.

Большая масса обусловлена тем, что трансформатор преобразует энергию на низкой частоте. Обычно он используется при ручной электродуговой сварке.

Выпрямительные источники питания на выходе вторичной обмотки понижающего трансформатора имеют диодную мостовую схему, что позволяет выпрямить переменный ток. Промышленные преобразователи данного вида обеспечивают более стабильную дугу по сравнению с чисто трансформаторным устройством.

Сварочный инвертор обеспечивает стабильную дугу независимо от характеристик питающего напряжения. Работает на постоянном токе. Благодаря преобразованию напряжения переменного тока на высокой частоте получается значительная экономия по габаритам и массе сварочного аппарата.

К генераторным сварочным аппаратам относятся все устройства, способные функционировать от дизельного или подобного ему генератора тока.

Схема

Сварочный аппарат ТД 500 отличается простотой конструкцией. Понижающая характеристика образуется путем высокого индуктивного рассеяния, образуемого установкой первичной и вторичной обмоток (ОП и ОВ соответственно) по оси сердечника.

Плавность регулировки поставляемого тока производится приближением либо удалением ОВ от ОП. Помимо того, возможно управление током перекидыванием обвивки, при этом образуется два интервала регулировки:

- При установке I интервала (низкие токи) выполняется последовательное подключение катушек. Некоторая группа витков ОП отсоединяется, что приводит к увеличению напряжения холостого хода на контактах ОВ до 76 В. Таким образом добиваются устойчивости дуги на низких токах.

- Во II интервале (большие токи) реализовано параллельное соединение катушек. На контактах холостого хода происходит снижение напряжения ОВ до 60 В.

Интервалы изменяются посредством барабанного переключателя с отведенной на крышку корпуса ручкой. Секторный токоуказывающий механизм зафиксирован на сердечнике под крышкой и соединен посредством рычага с подвижной обвивкой.

Определение тока выполняется по специальной шкале через смотровое стекло кожуха. Градация шкалы выполнена для обоих диапазонов сварочного тока при номинальном напряжении сети и при напряжении на выходных контактах вторичной цепи при сварке, равном 30 В.

Емкость-фильтр оборудования образуется из конденсаторов С, снижающих образующиеся при производстве работ радиопомехи. Также функцией фильтров является увеличение мощности.

Контактный метод в производстве

Большинство промышленных сварочных аппаратов предназначено для электродуговой или контактной сварки. Последняя повсеместно используется в авторемонтных мастерских, на автомобилестроительных заводах и множестве других производств.

Основными достоинствами контактной сварки являются высокая производительность, минимальные эксплуатационные расходы и отличное качество сварного соединения.

По виду установки промышленная контактная сварка бывает мобильной, подвесной и стационарной. В зависимости от способа образования шва оборудование делят на стыковое, шовное, рельефное и точечное.

Стыковое промышленное оборудование часто используется для сварки медных труб. Стык может создаваться по технологии сопротивления и оплавления.

Метод сопротивления применяют для соединения изделий из низкоуглеродистой стали с небольшим сечением.

Оплавление – технология позволяющая соединять метал больших сечений, она применяется в судостроении при изготовлении цепей для якорей и подобных изделий. С помощью промышленной сварки оплавлением соединяют рельсы железной дороги для получения бесстыковых путей.

В аппаратах шовной сварки установлены ролики, позволяющие варить трубы и резервуары. Рельефная сварка используется в приборостроении и автомобилестроении для присоединения различных кронштейнов.

В составе роботизированной линии повсеместно можно встретить аппараты точечной сварки. Рабочим элементом у них являются электроды из высококачественной бронзы и меди.

Лазерные и плазменные устройства

Особняком стоит лазерная промышленная сварка. Лазерные аппараты могут соединять металл до 2 мм толщиной, но в основном работают с мелкими изделиями толщиной несколько микрон.

Лазерные сварочные аппараты применяются в микроэлектронике и приборостроении, в ювелирном производстве. Часто они работают в составе автоматизированных производственных линий. Швы получаются высочайшего качества, но у такого оборудования высокая стоимость.

На производстве широкое распространение получила плазменная резка благодаря высокому качеству реза и низким эксплуатационным расходам. Плазменные промышленные аппараты используются в режиме сварки при соединении толстостенных материалов.

воскресенье, 1 апреля 2012 г.

Старый сварочный аппарат

Опробовать эту «идею для заработка» меня «вынудило» огромное количество объявлений в местной городской газете типа «дорого куплю старый сварочный аппарат»,»куплю советский сварочный аппарат» и т.д. Мне показалось слегка странным то, что такому огромному количеству людей вдруг понадобились именно старые, громоздкие и тяжелые сварочные аппараты при том, что в любом хозяйственном магазине в наличии огромный выбор современных, лёгких и удобных инверторных сварочных аппаратов. Короче говоря интуитивно)) я понимал что дело в меди, вернее медной обмотке на которую раньше не скупились кулибины, изготавливавшие старые сварочные аппараты. Но кто скажет сколько её там? А сколько трансформаторного железа? Конечно же НИКТО. Кто захочет отдать свой хлеб незнакомому. да и знакомому человеку? В общем было принято решение попробовать.

Автоматизированные системы

Автоматическое сварочное оборудование используется исключительно в промышленном производстве и строительстве магистральных трубопроводов большого диаметра благодаря высокой производительности сварочных работ.

Роль человека здесь минимальна, оператору требуется установить оборудование в начале шва, остальное сделает устройство. Качество шва получается высоким с постоянными заданными характеристиками.

Промышленные установки узкоспециализированы, могут варить, например, только трубы. В основном автоматические сварочные аппараты делают стационарного исполнения, но бывают и мобильные.

Более высокий уровень автоматизации наблюдается в роботизированных производственных линиях, где функция человека ограничивается наблюдением за процессом сварки и проведением регламентных работ.

Сварочный аппарат своими руками

Конструкция большинства самодельных сварочных аппаратов требуют для их создания определенных навыков и специфических материалов. Между тем, наиболее простое устройство для сварки в быту можно устроить и без знания электротехники — понадобятся лишь обычные автомобильные аккумуляторы (сойдут и б/у).

Итак, четыре 12-вольтовых аккумулятора или два 24-вольтовых последовательно соединяются электрическими кабелями с зажимами-«крокодилами», к « — » крайнего аккумулятора подсоединяется кабель с держателем сварочных электродов, « + » другого крайнего аккумулятора соединяется через кабель и зажим со свариваемой деталью. Вот и все — просто и эффективно! Такой сварочный аппарат, выполненный своими руками, имеет несколько преимуществ: ровный сварочный шов (нет никаких скачков напряжения), независимость от электросети в процессе сварки. Наконец, по завершении сварочных работ аккумуляторы можно использовать по их прямому назначению — для 3-х мм электрода понадобится ток силой в 90-120 A, т.е. он не потребует и 60% от штатной нагрузки аккумулятора.

Для постоянного использования сварочного аппарата из аккумуляторов понадобится 54-вольтовое зарядное устройство (если аккумуляторов четыре) и зарядный ток в 5 A (если емкость аккумуляторов 55 Ah. Используя самодельный сварочный аппарат из аккумуляторов летом, необходимо периодически доливать в аккумуляторные банки дистиллированную воду (не водопроводную!) — ее уровень будет понижаться из-за испарения. При использовании необслуживаемых аккумуляторов никаких действий с ними выполнять не требуется.

Полуавтомат

Наибольшее распространение получили промышленные сварочные аппараты с полуавтоматической подачей присадки. По сравнению с полными автоматами они отличаются универсальностью, могут работать практически с любыми изделиями в труднодоступных местах.

Если полуавтомат сравнивать с ручной дуговой сваркой, то несомненным преимуществом первого является:

- более высокая производительность работ;

- относительно невысокие требования к профессиональным навыкам сварщика;

- получение более качественного сварного соединения благодаря использованию защитных газов.

Сварщик направляет головку горелки полуавтомата вдоль шва с равномерной скоростью, на одном и том же расстоянии от сварочной ванны, на этом его функция заканчивается. Газ и поволока подаются автоматически.

Используется газ активного (азот, углекислота) или инертного (аргон, гелий) типа. И тот и другой защищает сварочную ванну от вредного влияния атмосферного кислорода.

В промышленных сварочных аппаратах на производстве чаще используется углекислый газ из-за его дешевизны, он эффективен при сварке низкоуглеродистых сталей. Там, где надо получить максимально надежный шов, полуавтомат работает с подачей аргона или гелия.

Устройства советского периода

Источнику сварочного тока и вообще технологии сварки в Советском Союзе придавалось такое большое значение, что в тридцатых годах двадцатого века был создан институт электросварки.

Многими его разработками до сих пор пользуются, так же как и промышленными сварочными аппаратами советского производства. Кстати, маркировка на сварочном оборудовании, производимом в России, сохранилась еще с тех времен.

В советское время сварочное оборудование было громоздким, работало на трансформаторах, но отличалось высокой надежностью.

На некоторых производствах еще стоят советские сварочные трансформаторы, и они исправно выполняет свои функции. Хотя для бытовых нужд повсеместно используют легкие компактные инверторы, промышленные трансформаторы не стоит недооценивать.

Сварочный генератор

Состоит из двух основных элементов — генератора постоянного тока и асинхронного двигателя, установленных в одном корпусе (якорь генератора и ротор двигателя установлены на общий вал). Технические требования к конструкции сварочных генераторов приведены в ГОСТ 304-82.

Сварочные генераторы создаются по нескольким схемам, среди которых наиболее популярны две. Первая — обмотка возбуждения независима, размагничивание происходит через последовательную обмотку. Питание такого генератора выполняется через выпрямитель с селеновыми вентилями от сети переменного тока — образуется магнитный поток, индуктирующий напряжение на щетках генератора, что вызывает возбуждение дуги. Изменяя (переключая) на последовательной обмотке число витков, оператор сварки регулирует сварочный ток до необходимых характеристик.

Вторая по популярности схема сварочного генератора — обмотка возбуждения параллельна, обмотка размагничивания последовательна. Для магнитных полюсов таких генераторов требуется ферромагнитная сталь — они должны обладать остаточным магнетизмом. В качестве источника питания используется бензиновый (дизельный) двигатель.

По своим характеристикам сварочные генераторы далеко не идеальны — они дороги (средняя цена — от 50 000 руб.), имеют сложную конструкцию, их КПД низок (0,7), высок расход электроэнергии (5 кВт/ч на кг расплавленного металла). Однако в полевых условиях без них не обойтись — только бензиновые (дизельные) сварочные генераторы обеспечат зажигание и устойчивость дуги в отсутствии электросети.

Читайте также: