Способы заполнения сварочного шва

Обновлено: 28.04.2024

В зависимости от протяженности шва, толщины и марки основного металла, жесткости конструкции и т.п. применяют различные приемы и последовательность сварки швов и заполнение разделки. Заполнять разделку кромок можно швами шириной на всю разделку или отдельными валиками.

При ручной сварке основными параметрами режима сварки является: диаметр электрода, мм; величина тока, А; род и полярность тока. Ориентировочно диаметр электрода выбирают в зависимости от толщины свариваемого металла (см. табл. 2) и положения в пространстве.

Толщина металла, мм

Диаметр электрода, мм

Величина сварочного тока зависит от марки электрода, положение электрода в пространстве, типа сварного соединения и т.п. Величина сварного тока может быть определена по эмпирической формуле

Iсв = kdэ, или Iсв = (20+6dэ) dэ, где k – коэффициент, зависящий от диаметра электрода и имеющий следующие значения:

Сварку швов в вертикальном и потолочном положениях выполняют электродами не более 4 мм, а сила тока при этом на 15…20% и 20…25% ниже, чем для сварки в нижнем положении.

Часть 4. Сварочные материалы Электроды для ручной дуговой сварки, резки и наплавки

Для ручной дуговой сварки, резки и наплавки применяют электроды: неплавящиеся и плавящиеся.

Неплавящиеся электроды

Для сварки и наплавки в среде защитных газов и для воздушно-дуговой резки применяют неплавящиеся электроды: угольные, графитовые и вольфрамовые.

Угольные электроды изготавливают по ГОСТ 10720 либо в виде круглых стержней диаметром 6. 18 мм и длиной 250. 300 мм, либо в виде полос сечением 12х5 или 18х5 и длиной 350 мм. Угольные электроды могут быть омедненными и неомедненными марок: ВДК- воздушно-дуговые круглые; ВДП- воздушно-дуговые плоские; СК - сварочные круглые.

Вольфрамовые электроды для ручной сварки изготавливают в виде прутков диаметром 1…6 мм по техническим условиям (ТУ). Существенный недостаток электродов из технически чистого вольфрама - невысокая стойкость при сварке в длительном режиме работы, поэтому для повышения термической стойкости электрода-катода в W-порошок перед прессованием добавляют оксиды лантана La2O3 или иттрия Y2O3. Тогда электроды соответственно называют лантанированными или иттрированными.

Присадочные материалы для ручной дуговой сварки и наплавки неплавящимися электродами применяют в виде прутков, проволоки, полос, порошка из материала, близкого по химическому составу к свариваемому материалу.

Плавящиеся электроды

Плавящиеся электроды для ручной дуговой сварки и наплавки с покрытиями.

Покрытые плавящиеся электроды для ручной дуговой сварки и наплавки используют при изготовлении сварных изделий из стали, чугуна, алюминия, меди, никеля, и сплавов на их составе.

Электроды для ручной дуговой сварки и наплавки представляют собой металлический стержень определенной длины с нанесенными на его цилиндрическую поверхность покрытием.

Стержень плавящегося электрода с покрытием изготавливают из сварочной проволоки диаметром d=1,6. 12 мм по ГОСТ 2246 ,который предусматривает изготовление стальной проволоки 75 марок:

6 марок низкоуглеродистой (Св-08, Св-08А, Св-08ГА. );

30 марок легированной (Св-08ГС, Св-08ХНМ, Св-10ХН21МТ. );

39 марок высоколегированной (Св-20Х13, Св-07Х18Н9Т10. ).

Покрытия плавящихся электродов для ручной дуговой сварки и наплавки различаются толщиной и составом.

Толщина покрытий плавящихся электродов:

М - тонкое при D/d меньше 1,2 ;

С - среднее при D/d больше 1,2 и меньше 1,45;

Д - толстое при D/d больше 1,45 и меньше 1,8;

Г - особо толстое D/d больше 1,8.

Состав покрытий для плавящихся электродов от назначения электродов. В состав электродных покрытий могут быть включены компоненты:

- ионизирующие - стабилизируют дуговой разряд; обычно эти вещества имеют ионы с малым потенциалом ионизации (СаСО3,К2СО3. );

-газообразующие - при своем разложении или окислении образуют большое количество газов, вытесняющих из зоны сварки воздух; такими компонентами являются органические вещества: крахмал (С6Н10О5), мел (СаСО3).

- шлакообразующие - при плавлении образуют шлак, изолирующий расплавленный металл от непосредственного воздействия воздуха и регулирующий состав сварочной ванны в результате взаимодействия с жидким металлом; такими компонентами являются : полевой шпат (К2О·Аl2О3 SiО2), мел и мрамор (СаСО3), плавиковый шпат (СаF2), песок (SiО2), гематит (Fe2О3), марганцевая руда (МпО2·Мп2О3), титановый концентрат (FeО·ТiО2), рутил (ТiО2);

- раскисляющие - при расплавлении восстанавливают шлак, уменьшая содержание окислов в нем , что способствует переходу окислов из металла в шлак ; такими компонентами, как и при раскислении стали, являются: марганец (Мп), кремний (Si), алюминий (Аl), титан (Тi);

- легирующие - легируют металл шва дополнительно к сварочной проволоке, растворяясь в сварочной ванне; обычно это металлы, вводимые в покрытие либо в чистом виде, либо в виде ферросплавов;

- связующие - предназначены для скрепления компонентов покрытия; обычно это жидкое стекло (Nа2О·SiО2) или полимеры.

Сочетание компонентов металлического стержня и покрытия в целом определяют химический состав и физико-механические характеристики металла шва.

Государственные стандарты рекомендуют для сварки и наплавки определенные типы плавящихся электродов с покрытиями.

ГОСТ 9467 - типы электродов для сварки сталей:

- конструкционных углеродистых и низколегированных - Э38, Э42, Э46, Э50, Э42А, Э46А, Э50А, Э55, Э60, Э70, Э85, Э100, Э125, Э150;

- теплоустойчивых - Э-09М, Э-09МХ, Э-09Х1М, Э-05Х2М, Э-09Х2М1, Э-09Х1МФ, Э-10Х1М1НФБ, Э-10ХЗМ1БФ, Э-10Х5МФ.

ГОСТ 10052 - типы электродов для сварки высоколегированных сталей с особыми свойствами - Э-12Х13, Э-06Х13Н, Э-10Х17Т. Э-08Х19Н9Ф2С2, Э-08Х19Н9Ф212СМ. Э-10Х20Н7012М2В, Э-10Х20Н7012М2Б2В.

ГОСТ 10051 - типы электродов для наплавки - Э-10Г2, Э-1113, Э-12Г4. Э-35Х12ВЗСФ, Э-100Х12М. Э-175Б8Х6СТ, Э-190К62Х29В5С2.

Значение букв и цифр в обозначениях типов электродов:

цифры после буквы Э:

1) если после буквы Э не стоит тире, то цифры показывают временное сопротивление разрыву наплавленного металлав, кг/мм 2 ;

2) если после буквы Э стоит тире, то цифры показывают содержание углерода в наплавленном металле в сотых долях процента;

3) буквы по принципу маркировки легированных сталей обозначают химические элементы, входящие в наплавленный металл;

4) цифры после букв показывают содержание элементов в наплавленном металле в целых процентах.

Руководствуясь рекомендациями государственных стандартов, предприятия изготавливают различные марки плавящихся электродов с покрытиями.

Общие требования к электродам, правила приемки, методы испытания швов и сварных соединений, условия маркировки и упаковки, документации на электроды регламентируются ГОСТ 9466. Условное обозначение электродов для сварки конструкционных сталей состоит из обозначения марки электрода, его типа, диаметра стержня, типа покрытия и номера ГОСТа. Например, условное обозначение электрода .

По Гост 9467 это расшифровываться: Э46А – тип электрода по Гост 9467 (Э электрод для дуговой сварки, 46 – минимальный гарантированный предел прочности металла шва, 460 МПа; А - гарантируется получение повышенных пластических свойств металла шва); УОНИИ 13/45 – марка электрода, 3,0 – диаметр: У – электроды для сварки углеродистых и низколегированных сталей; Д2 – с толстым покрытием второй группы; 432 (5) – установленная по ГОСТ 9467 группой индексов, указывающих характеристики наплавленного металла и металла шва; временное сопротивление разрыву не менее 460 Мпа; 2 – относительное удлинение не менее 22 %; 5 – имеет ударную вязкость не менее 34,3 Дж/см 2 при температуре минус 40 о С; Б – основное покрытие; 1 – для сварки во всех пространственных положениях; 0 – для сварки постоянным током обратной полярности.

Марки электродов могут соответствовать определенному типу:

1. ЦМ-9, АНО-4 , ОЗС-12,МР-3 соответствуют типу Э46 по ГОСТ 9467; ЭА-395/9, ЦТ-10 соответствуют типу Э-11Х15Н25М6АГ2 по ГОСТ 10052.

2. Отдельные марки электродов, изготовленные по ТУ в соответствии с ГОСТ 9466, могут не соответствовать типам государственных стандартов. Кроме того, в некоторых случаях электроды различных марок, соответствующих одному типу, не являются взаимозаменяемыми.

Выбор марки электрода для конкретного вида сварочных работ осуществляют по техническим паспортам или по техническим условиям и на изготовление данного изделия, и на изготовление.

Способы заполнения сварочного шва

Вопрос 1. Устройство и назначение сварочного трансформатора.

Для дуговой сварки используют как переменный, так и постоянный сварочный ток. В качестве источника переменного сварочного тока применяют сварочные трансформаторы, а постоянного - сварочные выпрямители и сварочные преобразователи.

Источник питания сварочной дуги – сварочный трансформатор - обозначается следующим образом:

ТДМ-317, где:

Т - трансформатор;

Д - для дуговой сварки;

М - механическое регулирование;

31 - номинальный ток 310 А;

7 - модель.

Сварочный трансформатор служит для понижения напряжения сети с 220 или 380 В до безопасного, но достаточного для легкого зажигания и устойчивого горения электрической дуги (не более 80 В), а также для регулировки силы сварочного тока.

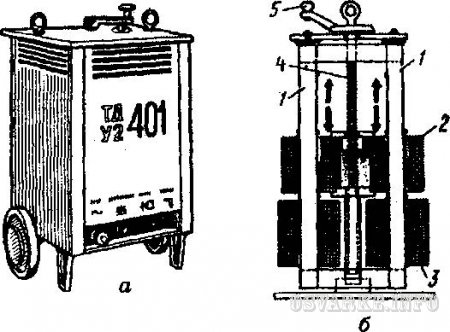

Трансформатор (рис. 22) имеет стальной сердечник (магнитопровод) и две изолированные обмотки. Обмотка, подключенная к сети, называется первичной, а обмотка, подключенная к электрододержателю и свариваемому изделию, - вторичной. Для надежного зажигания дуги вторичное напряжение сварочных трансформаторов должно быть не менее 60-65 В; напряжение при ручной сварке обычно не превышает 20-30 В.

8 нижней части сердечника 1 находится первичная обмотка 3, состоящая из двух катушек, расположенных на двух стержнях. Катушки первичной обмотки закреплены неподвижно. Вторичная обмотка 2, также состоящая из двух катушек, расположена на значительном расстоянии от первичной. Катушки как первичной, так и вторичной обмоток соединены параллельно. Вторичная обмотка - подвижная и может перемещаться по сердечнику при помощи винта 4, с которым она связана, и рукоятки 5, находящейся на крышке кожуха трансформатора.

Регулирование сварочного тока производится изменением расстояния между первичной и вторичной обмотками. При вращении рукоятки 5 по часовой стрелке вторичная обмотка приближается к первичной, магнитный поток рассеяния и индуктивное сопротивление уменьшаются, сварочный ток возрастает. При вращении рукоятки против часовой стрелки вторичная обмотка удаляется от первичной, магнитный поток рассеяния растет (индуктивное сопротивление увеличивается) и сварочный ток уменьшается. Пределы регулирования сварочного тока - 65-460 А. Последовательное соединение катушек первичной и вторичной обмоток позволяет получать малые сварочные токи с пределами регулирования 40-180 А. Диапазоны тока переключают выведенной на крышку рукояткой.

Рис. 22. Сварочный трансформатор:

а - внешний вид; б - схема регулирования сварочного тока

Свойства источника питания определяются его внешней характеристикой, представляющей кривую зависимости между током (I) в цепи и напряжением (U) на зажимах источника питания.

Источник питания может иметь внешнюю характеристику: возрастающую, жесткую, падающую.

Источник питания для ручной дуговой сварки имеет падающую вольт-амперную характеристику.

Напряжение холостого хода источника питания - напряжение на выходных клеммах при разомкнутой сварочной цепи.

Номинальный сварочный ток и напряжение – ток и напряжение, на которые рассчитан нормально работающий источник.

Вопрос 2. Способы заполнения шва по сечению.

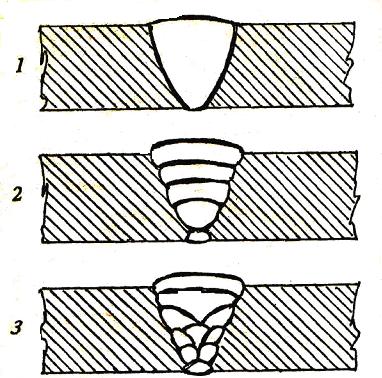

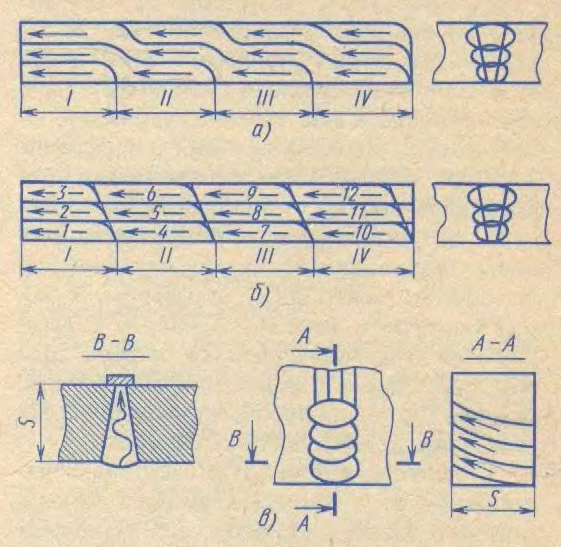

По способу заполнения по сечению швы:

• однопроходные, однослойные (рис. 23, а);

• многопроходные многослойные (рис. 23, б);

• многослойные (рис. 23, в).

Рис. 23. Сварные швы по заполнению сечения шва

Если число слоев равно числу проходов дугой, то такой шов называют многослойным.

Если некоторые из слоев выполняют за несколько проходов, то шов многопроходный.

Многослойные швы чаще применяют в стыковых соединениях, многопроходные - в угловых и тавровых.

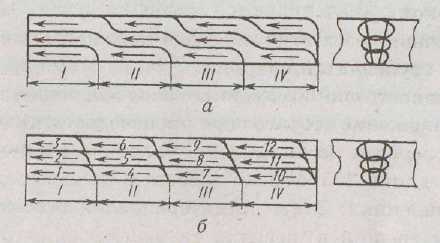

Для более равномерного нагрева металла шва по всей его длине швы выполняют:

• двойным слоем;

• каскадом;

• блоками;

• горкой.

В основу всех этих способов положен принцип обратно-ступенчатой сварки.

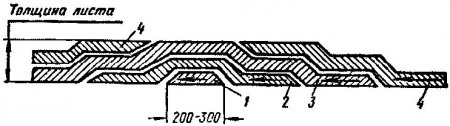

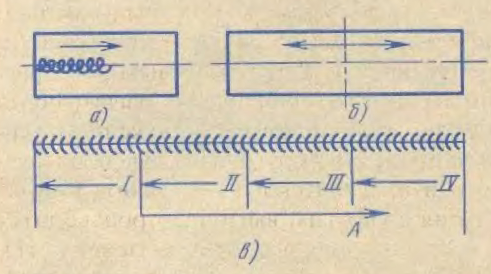

Сущность способа двойного слоя заключается в том, что наложение второго слоя производится по неостывшему первому после удаления сварочного шлака: сварка на длине 200-400 мм ведется в противоположных направлениях. Этим предотвращается появление горячих трещин в шве при сварке металла толщиной 15-20 мм, обладающего значительной жесткостью.

При толщине стальных листов 20-25 мм и более для предотвращения трещин применяют сварку:

• каскадом;

• блоками;

• поперечной горкой.

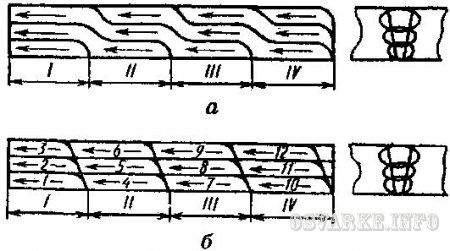

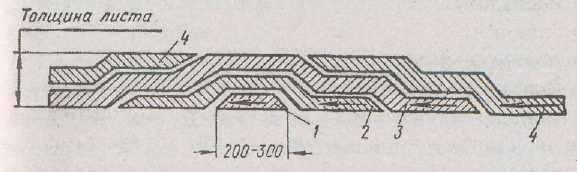

Заполнение многослойного шва для сварки горкой и каскадом производится по всей свариваемой толщине на определенной длине ступени. Длина ступени подбирается такой, чтобы металл в корне шва имел температуру не менее 200°С в процессе выполнения шва по всей толщине. В этом случае металл обладает высокой пластичностью, и трещин не образуется. Длина ступени при каскадной сварке равна 200-400 мм (рис. 24, а).

При сварке блоками многослойный шов сваривают отдельными ступенями, промежутки между ними заполняют по всей толщине слоями (рис. 24, б).

При соединении деталей из закаливающихся при сварке сталей рекомендуется применять сварку блоками. Из незакаливающихся (низкоуглеродистых) сталей - лучше выполнить сварку каскадом.

Рис. 24. Заполнение шва по сечению:

а - каскадом; б – блоками

Рис. 25. Сварка горкой

Таким образом, выполняют сварку (заполнение разделки) в обе стороны от центральной горки короткими швами. Каскадный метод является разновидностью метода горки.

При сварке методом горки (рис. 25) на участке 200-300 мм накладывают первый слой, после очистки его от шлака на него накладывают второй слой, по длине в 2 раза больший, чем первый. Затем, отступив от начала второго слоя на 200-300 мм, производят наплавку третьего слоя и т. д.

3. Задача. Объясните влияние серы и фосфора на качество сварного шва.

Сера и фосфор являются вредными примесями стали и чугуна. Их избыточное количество вызывает образование трещин в сварном шве. Сера вызывает трещины в горячем состоянии шва (явление красноломкости), фосфор - в холодном (явление хладноломкости).

Уважаемый посетитель, Вы прочитали статью "Билет № 8", которая опубликована в категории "Итоговая аттестация". Если Вам понравилась или пригодилась эта статья, поделитесь ею, пожалуйста, со своими друзьями и знакомыми.

Заполнение сварного шва по сечению и длине

Чтобы заполнить сечение шва, может понадобиться не один проход. И в зависимости от этого могут быть однослойные, многослойные, многослойно-многоходные швы. Схематично такие швы изображены на рис.

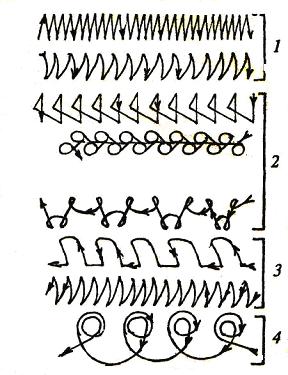

Рис. 1. Движение электрода при различных режимах прогрева. 1 — при слабом прогреве кромок, 2— при усиленном прогреве кромок, 3 — при усиленном прогреве одной кромки, 4 — при хорошем прогреве корня шва

Если число слоев равно числу проходов дутой, то шов называют многослойным. В случае, если некоторые из слоев выполняются за несколько проходов, такой шов называют многопроходным. Многослойные швы чаще применяют в стыковых, соединениях, многопроходные — в угловых и тавровых. По протяженности все швы условно можно разделить на три группы: короткие — до *300 мм, средние — 300—1000, длинные — свыше 1000 мм.

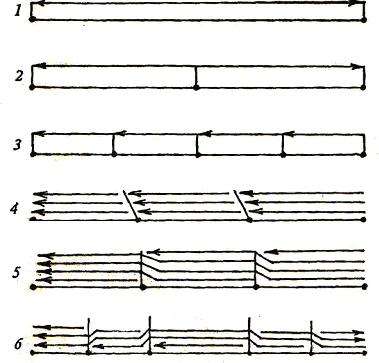

В зависимости от протяженности шва, свойств свариваемого материала, требований к точности и качеству сварных соединений сварка швов выполняется различными способами. На рис. 3 представлены такие схемы сварки. Самое простое — это выполнение коротких швов.

Рис. 2. Виды заполнения сварного шва: 1 - однослойный шов; 2 - многопроходной шов; 3 - многослойный многопроходной шов

Осуществляется движение напроход — от начала до кон-ца шва. Если шов более длинный (назовем его швом средней длины), то сварка идет от средины к концам (обратноступенчатым способом). Если варится шов большой длины, то выполняться он может как обратносту-пенчатым способом, так и вразброс. Одна особенность — если применяется обратноступенчатый способ, то весь шов разбивается на небольшие участки (по 200—150 мм). и сварка на каждом участке ведется в направлении, об ратном общему направлению сварки.

«Горка» или «каскад» применяются при выполнении швов конструкций, несущих большую нагрузку и конструкций значительной толщины. При толщинах в 20—25 мм возникают объемные напряжения и появляется опасность возникновения трещин. При сварке «горкой» сама зона сварки должна постоянно находиться в горячем состоянии, что очень важно для предупреждения появления трещин.

Разновидностью сварки «горкой» является сварка «каскадом».

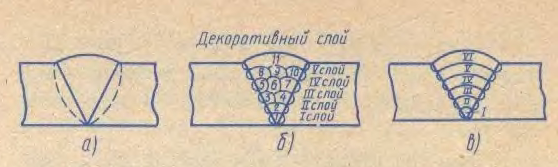

При сварке, низкоуглеродистой стали каждый слой шва имеет толщину 3—5 мм в зависимости от сварочного тока. Например, при токе 100 А дута расплавляет металл на глубину около 1 мм, при этом металл нижнего слоя подвергается термической обработке на глу бину 1-2 мм с образованием мелкозернистой структуры. Нри сварочном токе до 200 А толщина наплавленного слоя возрастает до 4 мм, а термическая обработка нижнего слоя произойдет на глубине 2—3 мм.

Рис. 3. Схемы сварки. 1— сварка иапроход; 2 — сварка от середины к краям; 3 — сварка обргвгноступеичатым способом; 4 — сварка блоками; 5 — сварка каскадом; 6— сварка горкой

Чтобы получить мелкозернистую структуру корневого шва, надо нанести подварочный валик, использовав для этого электрод диаметром 3 мм при силе тока в 100 А. Перед этим корневой шов должен быть хорошо зачищен. На верхний слой шва наносится отжигающий (декоративный) слой. Толщина такого слоя — 1—2 мм. Этот слой можно получить электродом диаметром 5— 6 мм при силе тока в 200—300 А.

Окончание шва. При окончании сварки — обрыве дуги в конце шва — следует правильно заваривать кратер. Кратер является зоной с наибольшим количеством вредных примесей, поэтому в нем наиболее вероятно образование трещин. По окончании сварки не следует обрывать дугу, резко отводя электрод от изделия. Необходимо прекратить все перемещения электрода и медленно удлинять дугу до обрыва; расплавляющийся при этом электродный металл, заполнит кратер.

При сварке низкоуглеродистой стали кратер иногда выводят в сторону от шва — на основной металл. Если сваривают сталь, склонную к образованию закалочных структур, вывод кратера в сторону недопустим ввиду возможности образования трещин.

№22 Способы заполнения шва по длине и сечению

Швы по длине выполняют напроход и обратноступенчатым.

Просмотр содержимого документа

«№22 Способы заполнения шва по длине и сечению»

Способы заполнения шва по длине и сечению.

Швы по длине выполняют напроход и обратноступенчатым способом.

Сущность способа сварки напроход заключается в том, что шов выполняется от начала до конца в одном направлении.

Обратноступенчатый способ состоит в том, что длинный предполагаемый к исполнению шов делят на сравнительно короткие ступени (рис. 1).

Рис. 1. Схема заполнения швов по длине:

а - на проход, б — от середины к краям, в - обратноступенчатая;

I, II, III, IV — ступени, А — общее направление шва.

По способу заполнения швов по сечению различают однопроходные, однослойные швы (рис. 2, а), многопроходные многослойные (рис. 2,б) и многослойные (рис. 2, в).

Рис. 2. Сварные швы.

Если число слоев равно числу проходов дугой, то такой шов называют многослойным. Если некоторые из слоев выполняются за несколько проходов, то такой шов называют многопроходным.

Многослойные швы чаще применяют в стыковых соединениях, многопроходные — в угловых и тавровых.

Для более равномерного нагрева металла шва по всей его длине швы выполняют двойным слоем, секциями, каскадом и блоками, причем в основу всех этих способов положен принцип

о братноступенчатой сварки (рис. 3).

Рис. 28. Схемы заполнения шва при сварке: а - каскадом, б — блоками, в - поперечной горкой: 1 —12 — слои в шве, I, II, III, IV —ступени шва, S — толщина стыка.

Сущность способа двойного слоя заключается в гом, что наложение второго слоя производится по неостывшему первому после удаления сварочного шлака: сварка на длине 200 — 400 мм ведется в противоположных направлениях. Этим предотвращается появление горячих трещин в шве при сварке металла толщиной 15 — 20 мм, обладающего значительной жесткостью. При толщине стальных листов 20 — 25 мм и более для предотвращения трещины применяют сварку каскадом, блоками и поперечной горкой.

Заполнение многослойного шва для сварки секциями и каскадом производится по всей свариваемой толщине на определенной длине ступени. Длина ступени подбирается такой, чтобы металл в корне шва имел температуру не менее 200 °С в процессе выполнения шва по всей толщине. В этом случае металл обладает высокой пластичностью и трещин не образуется. Длина ступени при сварке секциями и каскадной равна 200 — 400 мм.

При сварке блоками многослойный шов сваривают отдельными ступенями, промежутки между ними заполняют по всей толщине слоями. При соединении деталей из закаливающихся при сварке сталей рекомендуется применять сварку блоками, из незакаливающихся (низкоуглеродистых) сталей — лучше (с точки зрения получения мелкозернистой и пластичной структуры) сварку каскадом.

При сварке блоками каждый участок (примерно в 1 м) желательно выполнять отдельным сварщиком. Направление слоев (проходов) на каждом участке желательно менять. Такое одновременное выполнение многопроходного шва по длине и сечению обеспечивает наиболее равномерное распределение температур, что значительно уменьшает общие остаточные деформации свариваемого изделия.

Способ сварки поперечной горкой (рис. 3, в) успешно используется для соединения толстостенных труб (толщина 40 мм и более) слоями по всей толщине одновременно.

Многослойная сварка имеет перед однослойной следующие преимущества:

1. Объем сварочной ванны относительно мал, в результате чего скорость остывания металла возрастает, и размер зерен уменьшается.

2. Химический состав металла шва близок к химическому составу наплавленного металла, так как малый сварочный ток при многослойной сварке способствует расплавлению незначительного количества основного металла.

3. Каждый последующий слой шва термически обрабатывает металл предыдущего слоя, в результате чего металл шва и околошовный имеют мелкозернистое строение с повышенной пластичностью и вязкостью.

Каждый слой шва должен иметь толщину 3—5 мм (при сварке низкоуглеродистой стали) в зависимости от сварочного тока.

При сварочном токе 100 А дуга расплавляет металл на глубину порядка 1 мм, металл нижнего слоя термически обрабатывается толщиной 1 —2 мм с образованием мелкозернистой литой структуры. При сварочном токе 200 А толщина наплавленного слоя может быть увеличена до 4 мм, термическая обработка нижнего слоя произойдет на глубине 2 — 3 мм.

Термическая обработка металла корневого шва с получением мелкозернистой структуры осуществляется нанесением подварочного валика, который выполняется электродом диаметром 3 мм при сварочном токе 100 А.

Перед нанесением подварочного валика корень шва очищают термической строжкой, фрезой, резцом. Подварочный валик накладывается по длине способом напроход.

Термическая обработка металла верхнего слоя выполняется нанесением отжигающего (декоративного) слоя. Толщина отжигающего слоя должна быть минимальной (1—2 мм), обеспечивающей высокую скорость остывания и мелкозернистую структуру металла верхнего слоя. Отжигающий слой выполняется электродами диаметром 5 — 6 мм при токе 200 — 300 А в зависимости от толщины листа, числа слоев и проходов в шве.

Окончание шва. В конце шва нельзя сразу обрывать дугу и оставлять на поверхности металла шва кратер. Кратер может вызвать появление трещины в шве вследствие содержания в нем примесей, прежде всего, серы и фосфора.

При сварке низкоуглеродистой стали кратер заполняют электродным металлом или выводят его в сторону на основной металл.

При сварке стали, склонной к образованию закалочных микроструктур, вывод кратера в сторону недопустим в виду возможности образования трещины.

Не рекомендуется заваривать кратер за несколько обрывов и зажиганий дуги ввиду образования оксидных загрязнений металла.

Лучшим способом окончания шва будет заполнение кратера металлом вследствие прекращения поступательного движения электрода в дугу и медленного удлинения дуги до ее обрыва.

Вопрос 2. Способы заполнения шва по сечению. По способу заполнения по сечению швы:

Многослойные швы чаще применяют в стыковых соединениях, многопроходные — в угловых и тавровых.

Для более равномерного нагрева металла шва по всей его длине швы выполняют:

В основу всех этих способов положен принцип обратно-ступенчатой сварки.

Сущность способа двойного слоя заключается в том, что наложение второго слоя производится по неостывшему первому после удаления сварочного шлака: сварка на длине 200-400 мм ведется в противоположных направлениях. Этим предотвращается появление горячих трещин в шве при сварке металла толщиной 15-20 мм, обладающего значительной жесткостью.

При толщине стальных листов 20-25 мм и более для предотвращения трещин применяют сварку:

Заполнение многослойного шва для сварки горкой и каскадом производится по всей свариваемой толщине на определенной длине ступени. Длина ступени подбирается такой, чтобы металл в корне шва имел температуру не менее 200 °С в процессе выполнения шва по всей толщине. В этом случае металл обладает высокой пластичностью, и трещин не образуется. Длина ступени при каскадной сварке равна 200-400 мм (рис. 24, а).

При сварке блоками многослойный шов сваривают отдельными ступенями, промежутки между ними заполняют по всей толщине слоями (рис. 24, б).

При соединении деталей из закаливающихся при сварке сталей рекомендуется применять сварку блоками. Из незакаливающихся (низкоуглеродистых) сталей — лучше выполнить сварку каскадом.

Рис. 24. Заполнение шва по сечению: а — каскадом; б — блоками

Рис. 25. Сварка горкой

Таким образом, выполняют сварку (заполнение разделки) в обе стороны от центральной горки короткими швами. Каскадный метод является разновидностью метода горки.

При сварке методом горки (рис. 25) на участке 200-300 мм накладывают первый слой, после очистки его от шлака на него накладывают второй слой, по длине в 2 раза больший, чем первый. Затем, отступив от начала второго слоя на 200-300 мм, производят наплавку третьего слоя и т. д.

3. Задача. Объясните влияние серы и фосфора на качество сварного шва.

Сера и фосфор являются вредными примесями стали и чугуна. Их избыточное количество вызывает образование трещин в сварном шве. Сера вызывает трещины в горячем состоянии шва (явление красноломкости), фосфор — в холодном (явление хладноломкости).

Билет № 9

Вопрос 1. Сварочное пламя (способы получения, виды, основные характеристики, строение).

Сварочное пламя образуется при сгорании горючего газа или паров горючей жидкости в кислороде. Пламя при резке нагревает основной металл до температуры его горения.

Наибольшее применение при газовой сварке и резке нашло кислородно-ацетиленовое пламя, так как оно имеет высокую температуру (3150 "С) и обеспечивает концентрированный нагрев. Однако в связи с дефицитностью ацетилена в настоящее время получили широкое распространение (особенно при резке металлов) газы — заменители ацетилена: пропан — бутан, метан, природный и городской газы.

Все горючие газы, содержащие углеводороды, образуют сварочное пламя, которое имеет ярко различимые зоны:

Размеры ядра зависят от состава горючей смеси, ее расхода и скорости истечения.

Диаметр канала мундштука горелки определяет диаметр ядра пламени, а скорость истечения газовой смеси — его длину.

Восстановительная (средняя) зона располагается за ядром и по своему более темному цвету заметно отличается от него. Длина ее зависит от вида пламени и достигает 20 мм. Этой зоной пламени выполняют сварку. Она имеет наиболее высокую температуру — 3140*С в точке, отстающей на 3-6 мм от конца ядра.

От состава горючей смеси, т. е. от соотношения кислорода и горючего газа, зависят внешний вид, температура и влияние сварочного пламени на расплавленный металл.

Изменяя состав горючей смеси, сварщик или газорезчик тем самым изменяет основные параметры сварочного пламени. ■

В зависимости от соотношения между кислородом и ацетиленом получают три основных вида сварочного пламени (рис. 26):

нормальное (на один объем ацетилена подают несколько больше — от 1,1 до 1,3 объема кислорода);

окислительное (получают при избытке кислорода, на один объем ацетилена более 1,3 объема кислорода);

науглероживающее (получают при избытке ацетилена, когда на один объем ацетилена подается 0,95 и менее объема кислорода).

Читайте также: