Станок для сварки трением

Обновлено: 09.05.2024

Ротационная сварка трением нашла широкое применение при приварке замков к бурильным трубам. Несомненным достоинством этого метода является возможность сварки разнородных трудносвариваемых дуговыми методами сталей, высочайшее качество и производительность сварки /1/. Однако, в полной мере возможности этого способа не используются в газовой отрасли.

При сварке технологических трубопроводов часто возникает необходимость сварки разнородных соединений. Например, при приварке к запорной арматуре из коррозионностойкой стали аустенитного класса труб из перлитной стали. Для этой цели удобно использовать переходники заводского изготовления, с тем, чтобы в монтажных условиях производить сварку только однородных соединений.

Существует также проблема коррозионной стойкости сварных соединений промысловых труб, особенно в серосодержащих средах. Решить эту проблему представляется возможным за счет конструкция трубы с внутренним покрытием и концевыми участками из нержавеющей аустенитной стали. Производительным и надежным методом реализации такой конструкции труб является наращивание торцов труб катушками из аустенитной стали в заводских условиях с применением ротационной сварки трением. Принципиальная конструкция такой трубы представлена на рисунке 1.

Рисунок 1 – Пример конструкции биметаллической трубы

Целью работы явилось исследование возможности качественной высокопроизводительной ротационной сварки трением биметаллических соединений труб по типу «низкоуглеродистая сталь – аустенитная сталь».

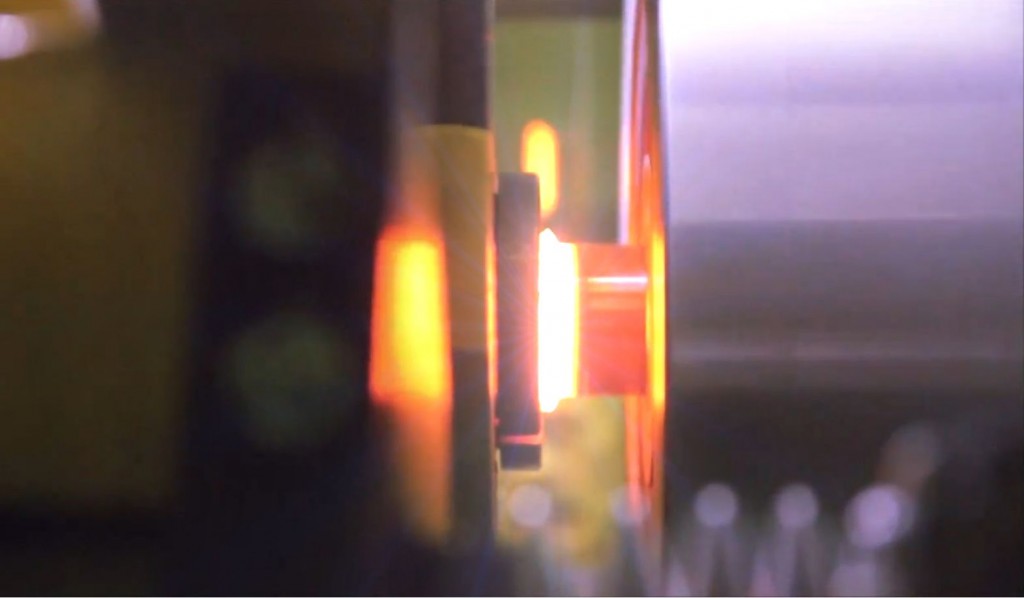

В качестве оборудования для ротационной сварки была применена впервые созданная ООО «КТИАМ» г. Челябинск машина ротационной сварки трением с усилием осадки до 150 тонн. Отличительной особенностью этой современной установки является возможность быстрого программирования цикла автоматической сварки в широком диапазоне параметров сварки. Внешний вид установки со стороны шпинделя представлен на рисунке 2. Регистрируемая установкой диаграмма режима сварки представлена на рисунке 3.

Эксперименты по сварке проводили с использование катушек труб диаметром 159х8 из низкоуглеродистой стали 20 и катушек труб диаметром 159х8 из аустенитной стали 08Х18Н10Т. Площадь свариваемого сечения составила 3600 мм2.

Рисунок 2 – Шпиндель установки ротационной сварки трением

Рисунок 3 — Регистрируемая установкой ротационной сварки трением диаграмма режима сварки (фото с экрана дисплея)

По результатам подбора режима, сварка образцов проводилась при значениях удельных давлений в свариваемом сечении 6 кГ/мм2 при нагреве и 12 кГ/мм2 при проковке. Внешний вид образцов после сварки и удаления грата представлен на рисунке 4.

Рисунок 4 – Внешний вид биметаллических образцов после сварки (катушка – аустенитная сталь, труба низкоуглеродистая сталь)

В качестве промежуточного вывода можно отметить, что поскольку максимальное давление в цикле составило 43,2 тонны, использованная нами установка с усилием 150 тонн принципиально позволяет выполнить сварку биметаллических труб размером 325х15 мм.

Образцы биметаллических сварных соединений подвергались ультразвуковому контролю и разрушающим исследованиям.

Разрушающие исследования проводились путем испытаний на статическое растяжение, статический изгиб, проводились так же металлографические исследования и замеры твердости всех участков сварного соединения.

Испытания на статическое растяжение показали, что все образцы разрушились по основному металлу низкоуглеродистой стали, рисунок 5.

Рисунок 5 – Внешний вид образцов после испытаний на растяжение

Испытания на статический изгиб показали, что все образцы не разрушились при угле загиба более 150°, рисунок 6.

Рисунок 6 – Внешний вид образцов после испытаний на статический изгиб

Металлографические исследования микроструктуры показали отсутствие каких либо переходных структур, включая карбидные прослойки по линии соединения разнородных сталей, рисунок 7.

Рисунок 7 – Микроструктура по линии соединения разнородных сталей, где а) травление на низкоуглеродистую сталь, б) травление на аустенитную сталь

Исследования микроструктуры аустенитной стали показали наличие строчечных включений феррита вдоль направления проката в основном металле (рисунок 8 а) и вдоль линии соединения в околошовной зоне соединения (рисунок 8 б).

Рисунок 8 – Микроструктура аустенитной стали, где а) основной металл, б) околошовная зона

Исследования микроструктуры низкоуглеродистой стали показали, что в зоне термического влияния произошли процессы рекристаллизации, приведшие к измельчению зерна по сравнению с основным металлом, а в околошовной зоне существуют участки структуры близкие к видманштетовой и указывающие на то, что металл на этом участке претерпел изменения, характерные для распада аустенита, рисунок 9.

Для установления факта возможного образования хрупких структур в сварном соединении были проведены исследования твердости по Викерсу по маршруту от основного металла одной стали до основного металла другой стали с измерением твердости всех участков сварного соединения, которые показали полное отсутствие каких либо закалочных структур в сварном соединении, рисунок 10.

Рисунок 9 – Микроструктура низкоуглеродистой стали, где а) основной металл, б) зона термического влияния, в) околошовная зона

Рисунок 10 – Значения твердости HV10 с привязкой к структуре сварного соединения

Поскольку, как и в других методах прессовой сварки, при сварке трением могут возникать только плоскостные дефекты без раскрытия, не обнаруживаемые при радиографическом контроле, была проведена работа по определению возможности ультразвукового контроля для обнаружения дефектов в сварных швах. Исследование возможностей ультразвукового контроля проводился на дефектоскопе Isonic 2009 с использованием секторного сканирования 16 элементной фазированной решеткой и TOFD метода /2,3/. Эксперименты проводили как на образцах без дефектов, сваренных на оптимальных режимах сварки и проверенных в дальнейшем разрушающими методами исследований, так и на специально изготовленных образцах с дефектами. На специально изготовленных дефектных образцах усилие осадки соответствовало усилию при нагреве и не увеличивалось после прекращения вращения, наличие дефектов в них было в дальнейшем подтверждено разрушающими исследованиями.

Сканирование показало, что с поверхности катушки из аустенитной стали генерируется огромное количество сигналов препятствующих обнаружению сигналов, отраженных от дефектов. Расположение датчика фазированной решётки на низкоуглеродистой стали значительно уменьшает количество ложных сигналов, однако не исключает их негативное влияние на результат контроля. Результаты контроля в виде сканов представлены на рисунке 11 и 12.

Рисунок 11 – Результаты секторного сканирования образца без дефекта, где а) сканирование со стороны низкоуглеродистой стали, б) сканирование со стороны аустенитной стали

Рисунок 12 – Результаты секторного сканирования образца с дефектами, где а) сканирование со стороны низкоуглеродистой стали, б) сканирование со стороны аустенитной стали

В отличии от эхо-импульсного метода TOFD метод позволил о идентифицировать образец с возможным наличием дефекта типа несплавление, рисунок 13.

Рисунок 13 — Результаты TOFD метода, где а) скан образца без дефекта б) скан образца с дефектом

Дифракционная картина на образце с дефектом свидетельствует об резком снижении амплитуды сигнала прошедшего от излучателя к приемнику. На рисунке 14 представлен излом образца на участке с дефектом типа несплавление.

Рисунок 14 – Излом образца (участки сплавления имеют темный цвет, а участки несплавлении светлый цвет)

Выводы

1. Разнородное сварное соединение «низкоуглеродистая сталь – аустенитная сталь» труб размером 159х8 мм, сваренное ротационной сваркой трением обладает комплексом высоких механических свойств, обеспечивающих прочность и пластичность не ниже уровня низкоуглеродистой стали.

2. На всех участках сварного соединения отсутствует дефекты структуры характерные для сварки плавлением (укрупненное зерно, карбидные прослойки и т.д.).

3. Среди распространённых методов неразрушающего контроля наиболее эффективным для выявления возможных плоскостных дефектов ротационной сварки трением типа несплавление является TOFD метод ультразвукового контроля.

Авторы: Бровко В.В., Кусый А.Г. (ФГАУ «НУЦСК при МГТУ им. Н.Э. Баумана»); Павлов Л.А. (ООО «КТИАМ»), Хоменко В.И.(ЗАО «Ультракрафт»)

1. Сварка металлов трением. Вилль В.И., Ленинград, «Машиностроение», 1970, с. 176.

2. Щербинский В.Г. Технология ультразвукового контроля сварных соединений. – Изд. 3-е, перераб. и доп. – Санкт-Петербург: СВЕН, 2014. – 495с.

3. Неразрушающий контроль и диагностика: Справочник/ В.В.Клюев, Ф.Р. Соснин, А.В.Ковалев и др.; Под ред. В.В.Клюева. – 3-е изд. Испр. И доп.-М.: Машиностроение, 2003, – 656 с., ил.

Презентация оборудования КТИАМ

Области применения сварки трением

Практикой установлено, что сварку трением целесообразно применять в следующих случаях:

- взамен электродуговой и других способов сварки плавлением;

- взамен контактной сварки;

- взамен пайки и клёпки;

- взамен разъёмных соединений деталей;

- при изготовлении деталей из сложных поковок и штамповок путём их расчленения на более простые заготовки с последующей сваркой;

- при соединении деталей с окончательно механически обработанными поверхностями;

- при создании новых рациональных конструкций деталей, оптимально отвечающих условиям эксплуатации;

- при ремонте деталей и инструмента.

Отсутствие брызг металла при сварке и высокая точность соединения позволяет применять этот метод для сварки деталей, прошедших окончательную механическую обработку, в том числе, шлифовку и полировку. Наличие антикоррозионных и упрочняющих покрытий на деталях также не является препятствием для сварки, поскольку получаемая относительно небольшая зона термического влияния сохраняет покрытие вблизи соединения. Эта же особенность процесса обеспечивает возможность сварки закалённых деталей. Сварку трением целесообразно применять для восстановления закалённых деталей, особенно металлорежущего концевого инструмента. При этом могут использоваться как бывшие в употреблении части деталей, так и вновь изготовленные. При ремонте инструмента затраты при использовании сварки трением составляют обычно менее 50% по сравнению с другими способами восстановления, а качество — значительно выше.

Эффективность применения сварки трением зависит от следующих факторов:

• конструкции и технологии базового варианта детали;

• материала детали и составляющих его заготовок;

• размеров и массы детали;

• рационального выбора конструкции заготовок, типа сварного соединения и технологии изготовления детали с использованием сварки трением.

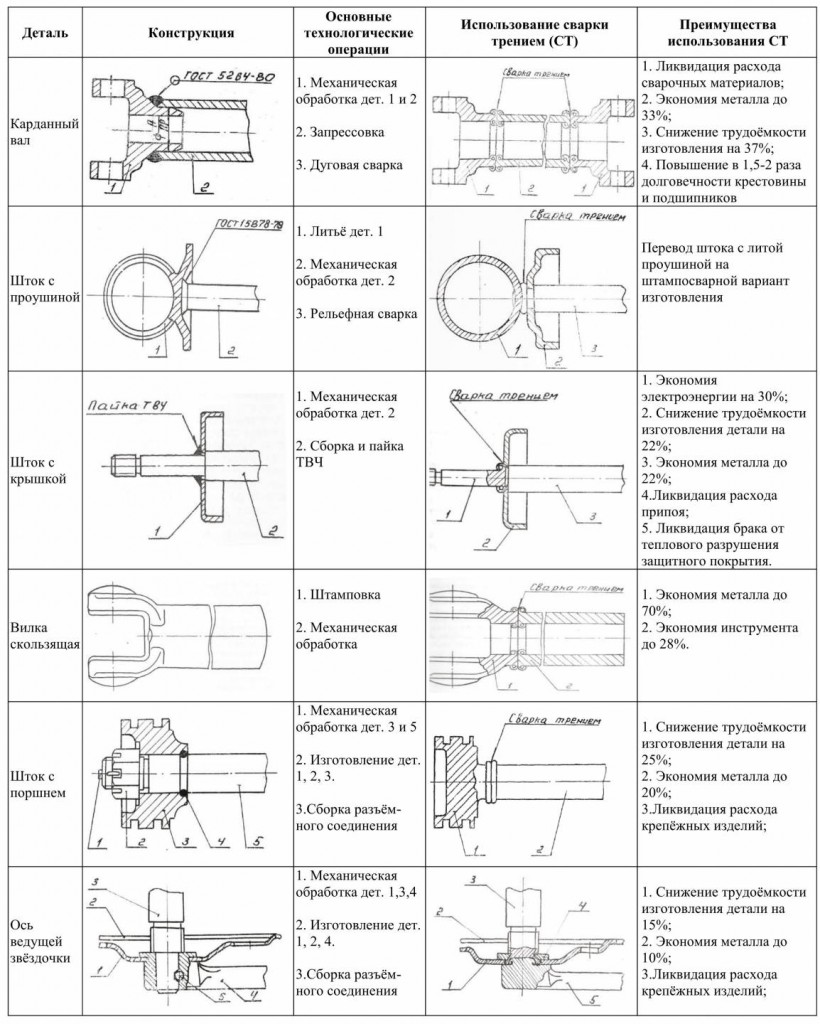

В зависимости от конструкции заготовок и технологии изготовления детали источники экономии от использования сварки трением различны (см. табл.).

При замене контактной стыковой сварки основную экономию дают снижение трудоёмкости, уменьшение расхода основного металла и электроэнергии, а в отдельных случаях – значительное снижение потерь от брака по сварке. При этом трудоёмкость снижается преимущественно на подготовительных операциях (исключается зачистка поверхностей деталей при обеспечении токоподвода), за счёт ликвидации операций термообработки и правки детали после сварки. Экономия основного металла достигается за счёт значительного уменьшения припусков на сварку, особенно дорогостоящих высоколегированных сталей, в отдельных случаях за счёт уменьшения припусков на механическую обработку после сварки, что становится возможным вследствие повышения соосности деталей.

При замене электродуговой сварки и пайки отпадает необходимость использования сварочных материалов, сокращается расход основного металла и инструмента, снижается трудоёмкость и потери электроэнергии. Существенное снижение трудоёмкости даёт характерное для сварки трением повышение производительности процесса.

При изготовлении штампосварных деталей основную экономию получают за счёт выбора рациональной конструкции соединяемых заготовок. Аналогичные экономические показатели даёт применение сварки трением в производстве ступенчатых деталей (например, валов) из заготовок наиболее подходящего профиля проката.

В отдельных случаях при использовании сварки трением получают значительный экономический эффект в результате замены материала части детали. При этом не ухудшаются эксплуатационные характеристики детали и обеспечиваются новые технологические преимущества (улучшение условий для механической и термической обработки и др.).

Эффективность применения сварки трением растёт с увеличением размеров и программы выпуска деталей. Затраты на амортизацию оборудования для сварки трением часто выше, чем по базовому варианту, из-за высокой стоимости индивидуального и мелкосерийного производства станков сварки трением. Но даже при этом срок окупаемости оборудования не превышает полутора лет.

Таблица: Примеры внедрения сварки трением

Станки для сварки трением

Главной особенностью технологии сварки трением является разогрев деталей, вызванный вращением, резкая остановка и осадка. Главными составными частями предлагаемого оборудования являются приводной модуль, зажимный держатель вращающегося элемента, зажимы, держащие неподвижный элемент. Чтобы было возможным выполнение сварного шва, одна из составных частей готового изделия должна быть закреплена во вращающемся зажимном держателе, а другая часть в удерживающих зажимах.

Процесс сварки начинается от приближения вращающейся части к торцу неподвижного элемента. В результате столкновения обеих плоскостей, при этом одной вращающейся, и выработанной силы трения возникает энергия, способная к соединению обеих деталей.

Обороты приводной системы плавно регулируются с помощью инвертора. Для быстрой остановки привода предусмотрена электронная система торможения. Работа системы заключается в подаче постоянного тока на двигатель в установленное время. Это решение уже было использовано на практике и эффективно работает, не вызывая износа деталей.

Весь приводной модуль установлен на прочных направляющих, обеспечивая продольное движение, и, следовательно, прижим трения и осадки.

Работа станка основана на управлении контроллером PLC и сенсорной операторской панели. Оператор может управлять следующими параметрами:

- скорость вращения держателя

- время разгона и торможения

- прижимная сила трения и осадки

- время удержания зажимов после остановки

Преимущества и недостатки сварки трением

Преимущества:

1. Высокое качество соединения. В месте стыка отсутствуют многие дефекты, присущие сварным швам, полученным при помощи других видов сварки. К примеру, в месте соединения исключается образование газовых пор и сварных трещин, различных неметаллических включений и других дефектов.

2. Постоянство механических свойств. Как правило, механические свойства основного металла, места стыка и зоны возле него практические одинаковые из-за равномерной структуры металла.

3. Высокая производительность метода. Весь цикл сварки занимает от нескольких секунд до нескольких минут, в зависимости от размеров свариваемых деталей.

4. Подготовка к сварке занимает меньше времени. Из-за того, что нет необходимости удалять оксидные плёнки с соединяемых поверхностей и зачищать их, это существенно экономит время подготовки.

5. Не требуется дополнительных присадочных материалов, как для многих других видов сварки.

6. Не требуется дополнительных операций после сварки, таких как отпуск, отжиг, проковка и др.

7. Снижаются затраты на последующую механическую обработку после сварки.

8. Отсутствуют сварочные поводки и низкая степень деформации после окончания сварки.

9. Большая номенклатура свариваемых материалов. Сварка трением позволяет сваривать многие материалы, как между собой, так и в различных их сочетаниях.

10. Высокий КИМ (коэффициент использования металла). У альтернативных методов получения заготовок (отливки, поковки и др.) КИМ значительно ниже.

11. Меньшая степень вредности. При сварке трением отсутствует яркий слепящий свет, как при дуговой сварке, нет выделения вредных газов, отсутствуют брызги расплавленного металла.

12. Лёгкая возможность автоматизации. Достигаться она может установкой машин для сварки в автоматические и роторные поточные линии, или, к примеру, применением управляющих компьютеров, работающих по программам.

13. Экологичность процесса. Для сварки не требуется защитных газовых сред, флюсов или покрытий, из-за этого нет выделения вредных веществ в воздушную среду.

14. Низкая энергоёмкость. По сравнению с обычной дуговой сварки энергоёмкость снижена в 10 раз.

Недостатки:

2. Габариты свариваемых деталей ограничены. В случае с круглыми деталями, при сварке которых одна неподвижно закреплена, а вторая вращается вокруг своей оси (ротационная сварка), экономически нецелесообразно сваривать заготовки, диаметром более 150мм.

4. Возможно искажение волокон в зоне сварки, если сварное соединение в процессе эксплуатации подвергается высоким динамическим нагрузкам.

5. Отсутствие мобильности. Невозможно применить данный вид сварки в «полевых условиях» и различных монтажных работах, так как сварочное оборудование для сварки трением является стационарным, а не мобильным.

Предлагаем оборудование для сварки трением (с разными степенями автоматизации процесса) «под ключ» по техническому заданию Заказчика. Опыт наших партнеров позволит предложить оптимальное техническое решение для задач Заказчика.

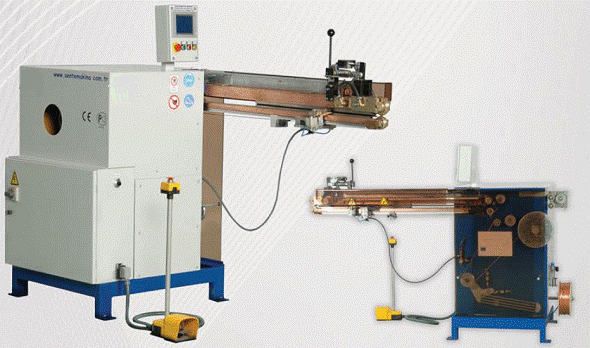

Установки шовной сварки

Плазменная сварка – это сварка плавлением металла, нагрев которого проводится направленным потоком сжатого ионизированного газа (плазмы).

Станок оснащен системой управления процессом с программируемым запоминающим устройством (Prozeft - SPS) с указаниями для оператора, выдаваемыми на 2-х строчном жидкокристаллическом дисплее, с цифровым клавишным модулем.

Данное надежное устройство однопроволочной шовной сварки предназначено для выполнения высококачественного сварного шва, исключая при этом необходимость в покраске. Более того, установка обеспечивает выполнение шва высокого качества по всей длине заготовки без повреждения цинкового покрытия.

Станок шовной роликовой сварки производит сварку шва превосходного качества без повреждения поверхности свариваемого материала.

Для обеспечание надежного механического скрепления листового металла необходимо оборудование — станок шовной сварки.

Шовная сварка во многом схожа с точечной, отличается лишь тем, что вращающиеся ролики используются в качестве электрода, что обеспечивает возможность без снятия давления с электродов последовательной сварки точек. Принцип реализации данного метода соединения металлических изделий следующий: при вращении рабочих роликов и перемещении деталей между ними последовательно сваривается сплошной ряд точек, перекрывающих одна другую, тем самым, образуется сплошной шов. Наиболее часто им выполняют соединения внахлест.

Для шовной сварки применяют дисковые (или роликовые) электроды, диаметр которых 40-400 мм; при сварке сталей с рабочей поверхностью в виде плоского цилиндра и с поверхностью в виде сферы при сварке легких и цветных металлов, а также их сплавов.

Ей выполняют протяженные швы следующими способами:

- непрерывная сварка (когда процесс осуществляется при непрерывном действии сварочного тока и непрерывном вращении роликов (электродов));

- прерывистая сварка (когда процесс характеризуется прерывистым (импульсным) действием сварочного тока и непрерывным вращением роликов);

- шаговая сварка (когда процесс протекает после поворота роликов на заданный угол и подачей тока с периодической остановкой в моменты остановки).

Первые два рассмотренных способа обеспечивают возможность получить герметические швы. Процесс непрерывной шовной сварки неустойчив, поскольку происходит возрастающий разогрев металла по мере действия тока, который сопровождается глубоким внедрением роликов в него. Данный способ используется чаще всего для сварки металла толщиной не более 1 мм. Такую сварку редко применяют из-за того, что сильно перегреваются поверхности деталей, которые контактируют с роликами. Наибольшее применение на производстве имеет шовная прерывистая сварка, при которой получаются отдельные сварные точки (в моменты когда действует ток), которые, перекрывая одна другую, и образуют непрерывный шов. Таким образом, обеспечивается устойчивый процесс сварки, происходящий без перегрева металла. При шаговой сварке, сварочный ток включается во время остановки роликов, что улучшает охлаждение металла в их контактах, кроме того, производится наружно-водяное охлаждение, что уменьшает перегревание внешних слоев металла.

Шовную сварку наиболее часто применяют при изготовлении различных емкостей с толщиной стенки от 0,3 до 3 мм, где требуются особо герметичные швы - бензобаки, трубы, бочки и много другое.

«Это киборг какой-то»: Оборудование для сварки трением на РКЦ «Прогресс»

«Это киборг какой-то» — пробубнил под нос один из стоявших рядом журналистов. Удивление было тем удивительнее (простите за тавтологию), если вспомнить, что всего 15 минут назад мы были в святая святых самарского РКЦ «Прогресс», где собирают легендарные ракеты «Союз». Казалось, после такой экскурсии, где даже фотографировать запретили, удивлять нас уже нечем.

Станок для сварки трением с перемешиванием. Его покупка была наполовину профинансирована ФРП. Фонд предоставляет живые деньги под 1-3%. © Роман Ковригин/Сделано у нас

Я тоже думал, что самое захватывающее уже закончилось. Ну сами посудите, я сам, своей рукой дотронулся до «морковки» — бокового блока ракеты «Союз-2». Это вызвало у меня, 40 летнего мужика, просто детский восторг. Я теперь ни единого старта не пропущу, буду смотреть на ракету и думать — а не та ли это, к которой я прикасался, и на которой все еще остались следы моих рук? Да и руку с тех пор я не мыл (шутка).

Но оказалось, самое удивительное впереди. Оно началось с того, что мы въехали в цех прямо на автобусе. На большом междугороднем автобусе. Цех настолько огромный, что мы не просто по нему ехали на автобусе, но ехали довольно заметное время. Это цех, который сейчас оборудуют под сборку ракеты Союз-5.

Смотрите какой громадный цех - автобус в нем похож на игрушку. © Роман Ковригин/Сделано у нас

Смотрите какой громадный цех — автобус в нем похож на игрушку.

Как тебе такое, Илон Маск? © Роман Ковригин/Сделано у нас

Как тебе такое, Илон Маск?

И мы не в самом конце цеха, ехали-ехали, но до конца так и не доехали. За пленкой виднеется другое оборудование, но не для любопытных © Роман Ковригин/Сделано у нас

Вокруг все завешено пленкой от взгляда любопытных журналистов. Стоят огромные фанерные ящики с оборудованием, которые фотографировать нельзя. Впрочем, фотографировать запретили, а вот говорить что на них написано не запрещали, так что поверьте на слово, но там было написано «Станкозавод ТБС». Их не два, не три. Десятка полтора точно.

Станкозавод «ТБС» («Техническое Бюро Станкостроения») — предприятие по производству средних и тяжелых станков на территории России, специализирующихся на металлообработке. Преемник Станкостроительного завода им. «Свердлова». Располагается в Санкт-Петербурге.

Так что оборудование в этом громадном цехе будет в основном российского производства. Оно и понятно — космос стратегическая отрасль и от иностранцев должна зависеть по минимуму.

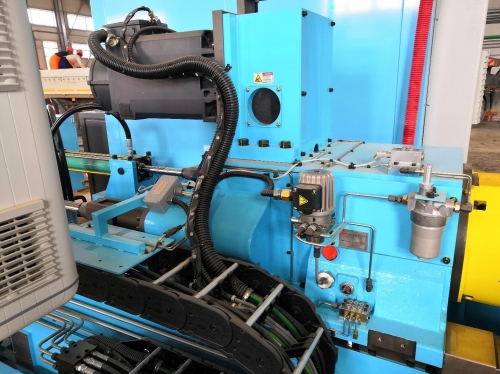

Ну и гвоздь сегодняшней программы — станок для сварки трением с перемешиванием разработанный и произведенный чебоксарской компанией «Сеспель».

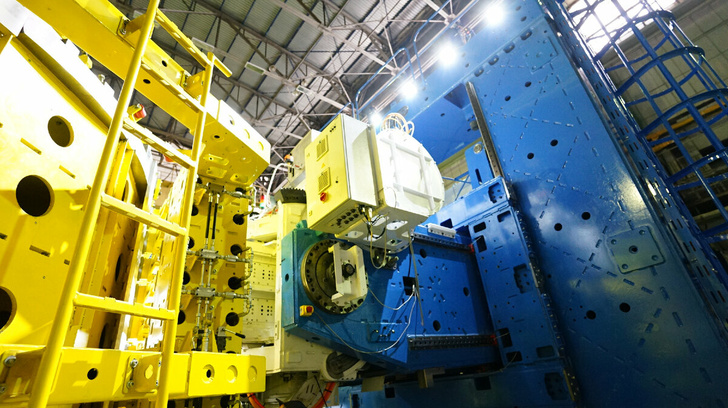

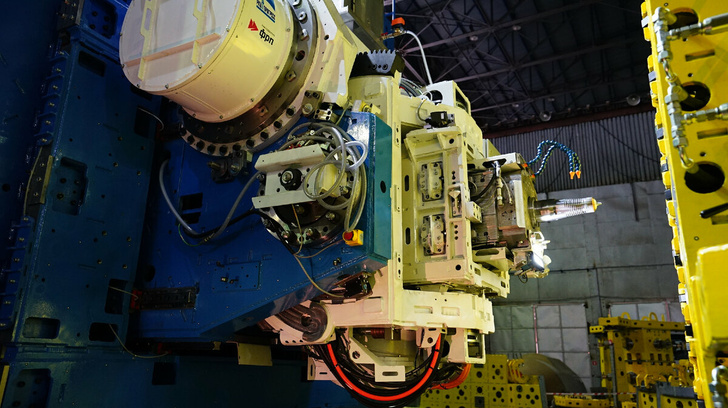

Станок для сварки трением с перемешиванием разработанный и произведенный чебоксарской компанией "Сеспель". Синий - сам станок, а желтое это свариваемая деталь в оснастке. © Роман Ковригин/Сделано у нас

Станок для сварки трением с перемешиванием разработанный и произведенный чебоксарской компанией "Сеспель" © Роман Ковригин/Сделано у нас

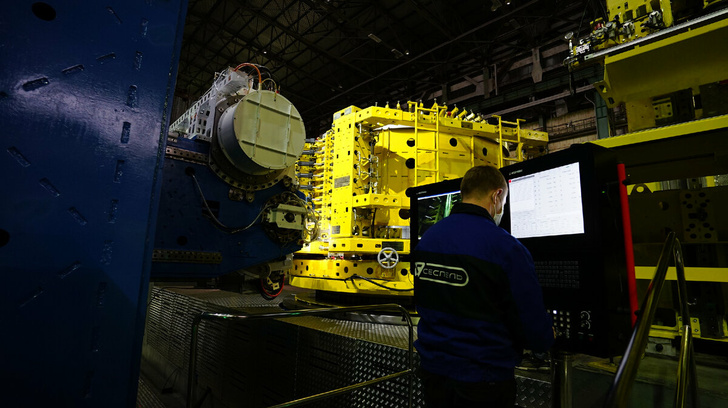

Станок большой, красивый, и разработан в России компаний «Сеспель» совместно с Институтом физики прочности и материаловедения СО РАН (Томск). Об истории разработки этой технологии я подробно писал. Но насколько он российский? Может он весь из китайских деталей сделан?

Ну, начнем с того, что это оборудование просто уникально. Конечно, оборудование для СТП в мире делают, но этот станок создавался под требования Роскосмоса, и другого такого нет. Так что закупить готовые детали просто неоткуда.

Но интересно и то, что мне так и не удалось найти там хоть какую-то импортную деталь. Например, компрессор производства ведущего российского производителя компрессорного оборудования — Бежецкого завода.

"Это киборг какой-то": Оборудование для сварки трением впечатлило журналистов © Роман Ковригин/Сделано у нас

Холодильное оборудование компании «Мегахолод», Московская область,

Система ЧПУ компании «Мехатроника», г. Иваново.

Кстати, о компании «Мехатроника» я подробно писал здесь. У них даже их ЧПУ на «Эльбрусе».

Там в глубине были видны электродвигатели, не видно производителя, но по форме и цвету это или Русэлпром или KEB г. Владимир.

Так что оборудование не только отечественной разработки, но и компоненты в основном российского производства. Ну и в целом, взгляните еще раз, тут неспециалисту понятно насколько это сложная машина. А это всего лишь одна часть — голова.

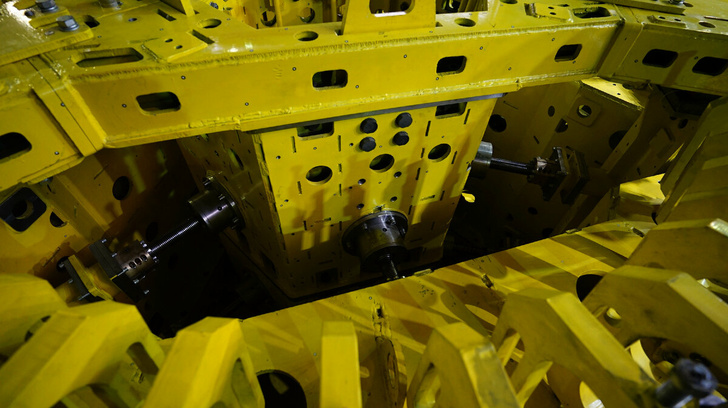

Да тут даже оснастка, которая нужна для фиксации свариваемых деталей, тоже сложнейшая вещь.

Залез прямо на неё, вид изнутри. Какие-то гидравлические распорки, сложные формы. Это для того чтобы правильно и точно удерживать свариваемые части деталей. © Роман Ковригин/Сделано у нас

Под каждый размер детали создается своя оснастка. © Роман Ковригин/Сделано у нас

И вся эта махина стоит на специальном основании, и ходит по рельсам, перемещаясь от одной оснастки к другой.

Бетонное основание станка © Роман Ковригин/Сделано у нас

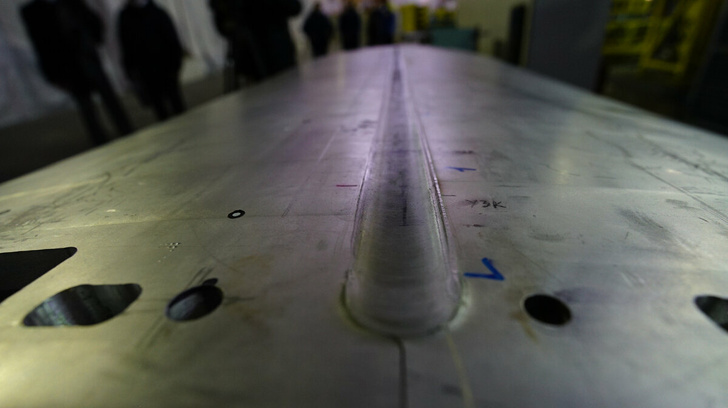

И все это для того, чтобы создать вот такой, ровный, почти идеальный шов.

Бак ракеты Союз-5 © Роман Ковригин/Сделано у нас

Вы знаете, я много езжу по заводам, и каждая такая поездка — новые знания, новый опыт и впечатления. Но некоторые поездки выбиваются из обычных, о них хочется рассказать всем, о них помнишь всю жизнь, и приводишь в пример. Да что там скрывать, хочется просто хвастаться «А я там был!». От них получаешь незабываемые впечатления.

Но знаете чем они ещё выбиваются из общего ряда? Тем, что они неопровержимо доказывают и еще раз подтверждают, что мы живем в великой стране. Потому что невозможно в какой-то обычной стране создавать вот такое оборудование, ну не получится ничего. Нельзя вот так щелкнуть пальцами, дать денег, и бах, у вас громадный станок сваривает трением бак ракеты. Не бывает! Это как если тот, кто не занимался спортом, пил пиво на диване, вдруг запрыгнул на турник и подтянулся 30 раз.

Поэтому, поймите меня правильно, те кто в комментариях доказывают, что все разрушили и развалили. Ну не убедите вы меня, просто потому, что я своими глазами вижу то, что этой вашей теории противоречит. Ну не могу я заставить мой мозг не обращать внимания на реальность. Или придется тогда перестать ездить на заводы России.

Но не дождетесь.

Читайте в Дзене

В Объединённой двигателестроительной корпорации Ростеха смотрят в будущее, и поэтому заговорили о создании гибридной силовой установки (ГСУ).

Эту силовую установку планируют использовать в вертолетах Ансат, VRT-500 и Ка-226Т, где сейчас используются импортные двигатели.

Сахалин даже в XXI веке был изрезан "наследием" японкой оккупации словно шрамами на теле. Эти шрамы можно было видеть на любой карте.

Читайте также: