Стн 500 сварочный аппарат

Обновлено: 18.05.2024

Существуют разные по мощности и конструкции виды сварочных трансформаторов; они предназначены для питания электрической дуги при ручной или машинной сварке, резке или наплавке металлов однофазным переменным током промышленной частоты 50 Гц.

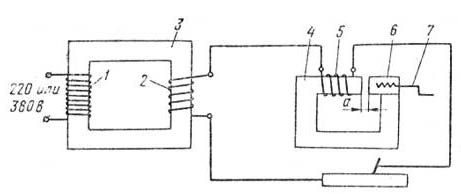

Рис. 1. Принципиальная схема устройства и работы сварочного трансформатора

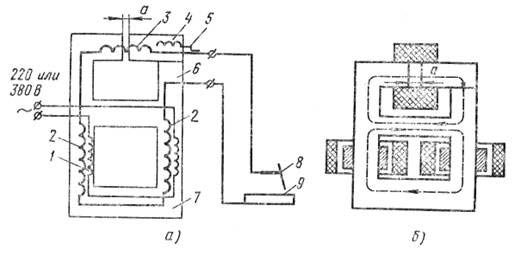

Рис. 2. Устройство сварочного трансформатора СТН-500-1

Сварочный трансформатор преобразует электрическую энергию напряжением 220 или 380 В в электрическую энергию напряжением холостого хода 60 В, необходимую для дуговой сварки металла.

Основными конструктивными элементами сварочного трансформатора (рис. 1) являются: магнитная система 2, обмотки ВН 1 и НН 3 и реактор (дроссель), предназначенный для регулирования вторичного тока — тока сварки путем изменения воздушного зазора магнитной цепи. Реактор состоит из неподвижной магнитной системы 4 и ее обмоток 5 и подвижной 6, изменяющей воздушный зазор между ними. При подсоединении, как указано на схеме, проводов от трансформатора и реактора к свариваемой детали 7 и электроду 8 посредством токодержателя 9 между ними возникает дуга, плавящая металл.

В настоящее время сварочные трансформаторы изготовляют в однокорпусном исполнении: обмотки трансформатора и реактора размещены на общей магнитной системе и закрыты одним кожухом.

На рис. 2 показан сварочный трансформатор типа СТН-500-1 (для сварки и наплавки металла). Его технические данные: первичное напряжение 380 и 220 В, вторичное напряжение холостого хода 60 В, номинальный сварочный ток 500 А, с регулированием в пределах 1500—700 А, номинальная мощность на зажимах вторичной цепи 15 кВт, потребляемая из сети 33 кВ-А.

Магнитная система сварочного трансформатора СТН-500-1 собрана из покрытых лаком пластин электротехнической стали толщиной 0,5 мм и является общей для обмоток трансформатора и реактора.

Обмотки трансформатора выполнены в виде цилиндрических катушек, каждая из которых состоит из двух слоев первичной обмотки 1 из изолированного алюминиевого провода и двух наружных слоев вторичной обмотки 2 из неизолированного алюминиевого провода.

Катушки насажены на стержни магнитной системы и соединены между собой при напряжении питающей электросети 380 В последовательно, при 220 В — параллельно.

Между слоями обмоток и между обмотками проложены деревянные рейки, образующие воздушные каналы.

Обмотки трансформатора выполнены с изоляцией класса А и для обеспечения влагостойкости пропитаны лаком и запечены.

Обмотки 4 реактора выполнены из неизолированного алюминиевого провода с асбестовыми прокладками, пропитанными теплостойким лаком.

В верхнем ярме магнитной системы (на участке реакторной обмотки) имеется разъем — воздушный зазор, регулирование которого осуществляется перемещением подвижного пакета 5, набранного из пластин электротехнической стали.

В подвижный пакет вмонтирована гайка, в которую входит ходовой винт 6. Рукоятка 7 винта выведена наружу кожуха 10. Подвижный пакет прижат книзу с помощью двух пружин 8, это обеспечивает отсутствие значительной вибрации и гудения.

Ходовой винт перемещается в специальной планке, прикрепленной к рамке, приваренной к остову трансформатора.

Если рукоятки вращать по часовой стрелке, то зазор увеличивается, уменьшается индуктивное сопротивление, и, следовательно, возрастает сварочный ток, если против часовой стрелки, то сварочный ток уменьшается.

Для указания значения сварочного тока в конструкции трансформатора предусмотрен механизм, состоящий из токоуказателя, закрепленного на угольниках активной части, и сектора, вращающегося на оси под воздействием рукоятки ходового винта.

На секторе закреплена шкала механического токоуказателя, которая отградуирована в амперах и указывает значения сварочного тока при номинальном напряжении подводимой сети и при напряжении 30 В на выводных зажимах вторичной обмотки.

С торцовых сторон трансформатора закреплены пластмассовые доски с зажимами: к зажимам 3 подведены концы первичной обмотки (220 или 380 В), а к зажимам 9 — конец вторичной обмотки и один конец реакторной обмотки. Вторые концы вторичной и реакторной обмоток соединены между собой внутри кожуха.

Трансформатор снабжен емкостным фильтром, предназначенным для ослабления помех радиоприему, создаваемых трансформатором при сварке.

Конденсаторы фильтра (два по 0,01 мкФ) смонтированы на задней стороне доски зажимов ВН и подключены к зажимам первичной обмотки трансформатора и к заземленному кожуху. При пробое конденсатора первичная обмотка соединяется с кожухом, что может быть опасным для жизни обслуживающего персонала; поэтому включение трансформатора в сеть без заземления не допускается!

Для перемещения трансформатор имеет четыре колеса 11 и две ручки.

В боковых стенках кожуха 10 трансформатора находятся отверстия, служащие для естественного охлаждения активной части воздухом. Кожух защищает трансформатор от попадания внутрь атмосферных осадков, благодаря чему трансформатор может работать на открытом воздухе, и от случайных механических повреждений активной части.

Измерительные трансформаторы. В современных электротехнических установках напряжение достигает 750 кВ и выше, а токи измеряются десятками килоампер и более. Для непосредственного их измерения потребовались бы очень громоздкие и дорогостоящие электроизмерительные приборы. В отдельных случаях такие измерения были бы совсем невозможны. Кроме того, при обслуживании приборов, непосредственно подключенных к сети высокого напряжения, обслуживающий персонал подвергался бы большой опасности поражения током. Применение измерительных трансформаторов расширяет пределы измерения обычных электроизмерительных приборов и одновременно изолирует их от цепей высокого напряжения.

Измерительные трансформаторы применяют для подключения амперметров, вольтметров, ваттметров, приборов релейной защиты и электроавтоматики, счетчиков для учета выработки и расхода электрической энергии. От их работы зависит точность учета электрической энергии и измерения электрических параметров, правильность и надежность действия релейной защиты

при повреждениях электрического оборудования и линий электропередачи.

3)Параллельная работа трансформаторов.

В большинстве случаев при значительной мощности электрической установки целесообразно иметь не один, а несколько трансформаторов меньшей мощности, включенных параллельно на общую нагрузку. Такое дробление общей трансформаторной мощности позволяет лучше решать проблему энергоснабжения потребителей, отключать часть трансформаторов при уменьшении нагрузки, проще проводить профилактический ремонт трансформаторов и пр.

При параллельной работе двух или нескольких трансформаторов должны быть выполнены следующие условия:

Номинальные напряжения на высокой и низкой стороне должны быть одинаковы. Допускается разность коэффициентов трансформации не более 0,5 %.

Группы соединения обмоток должны быть одинаковы.

Напряжения короткого замыкания должны быть одинаковы. Допускается отклонение от среднего значения ик не более чем на ±10 %.

Не рекомендуется параллельная работа трансформаторов с отношением номинальных мощностей, большим трех.

Группа соединений обмоток определяется фазовым сдвигом векторов линейных и фазных напряжений первичных и вторичных обмоток. Исходной является векторная диаграмма напряжений на первичной стороне.

Наиболее распространенные группы соединений первичной и вторичных обмоток двухобмоточных трансформаторов приведены в табл. 1-19.

Наиболее распространенные группы соединений обмоток трехобмоточных трансформаторов и автотрансформаторов — следующие:

четные группы Д/Д/Д-0-0

нечетные группы У0/Д/Д-11-11; Уо/Уо/Д-0-11

Группа соединений обмоток обозначается на щитке трансформатора и в проверке не нуждается. Группы соединений, отличные от стандартных, могут быть получены при соединении однофазных трансформаторов в трехфазную группу.

Примечание. Наиболее часто применяются группы соединений 1, 3 и 5.

При включении на параллельную работу трансформаторов с разными группами соединений в лучшем случае возникает расхождение векторов напряжений на 30°, что вызывает уравнительные токи, в 3—5 раз превышающие номинальные токи трансформаторов. Трансформаторы с четными группами соединений включаться на параллельную работу с трансформаторами и нечетными группами соединений не могут; недопустимо включение групп 12, 4 и 8 с группами 6, 10 и 2.

Неравенство коэффициентов трансформации у параллельно работающих трансформаторов тоже повлечет за собой уравнительные токи. Если, например, включаются на параллельную работу два трансформатора с коэффициентами трансформации, то на вторичной стороне появится разность напряжений

При этом уравнительный ток

где zjpi, zTpn — полные сопротивления обмоток трансформаторов, Ом.

Эти сопротивления можно определить по известным напряжениям к. з. по формуле:

где Iн, UH — номинальный ток и напряжение во вторичных обмотках трансформатора.

Уравнительный ток является индуктивным током, и хотя в некоторых случаях он может оказаться выше номинального тока трансформатора, но с учетом того, что он находится с током основной нагрузки почти в квадратуре, допускается кратковременное включение таких трансформаторов на параллельную работу, на время перехода с одного трансформатора на другой.

Неравенство напряжений короткого замыкания вызовет распределение нагрузки между параллельно включенными трансформаторами, непропорциональное их номинальным мощностям. Такое же распределение нагрузок возникает и при неодинаковых коэффициентах, трансформации включаемых на параллельную работу трансформаторов. Коэффициент трансформации может быть при необходимости изменен, если эксплуатационные условия потребуют этого. Для изменения коэффициента трансформации предусматриваются ответвления у трансформаторных обмоток.

Переход от одного ответвления к другому может осуществляться одним из двух видов переключателей: ПБВ, работающим при снятом напряжении (без возбуждения), и РПН, осуществляющим регулирование под нагрузкой.

Переключатель, работающий при снятом напряжении, обычно имеет три ответвления: среднее и ±5 %. У трансформаторов, выпускаемых в последние годы, при тех же пределах регулирования предусматривается пять ответвлений со ступенью 2,5 %. ПБВ не может переключать ответвления под нагрузкой.

Рис. 1-55. Схемы включения регулирующих ступеней обмотки трансформатора: а — тонкая регулировка; б — грубая и тонкая регулировка; в — реверс грубой регулировки и тонкая регулировка П — переключатель; Р — регулирующие ступени

При наличии напряжения хотя бы на одной из обмоток возможно тяжелое повреждение трансформатора, так как дугой могут быть замкнуты два ответвления, что равнозначно витковому замыканию. ПБВ используется преимущественно при сезонных изменениях нагрузки, когда изменяются потери напряжения в сети и для поддержания его требуется изменить коэффициент трансформации.

Переключатели для регулирования под нагрузкой значительно сложнее, чем ПБВ. РПН выполняются либо в виде выносных вольтодобавочных автотрансформаторов, либо в виде встроенных в бак трансформатора регулировочных устройств.

При встроенном РПН переключатель ответвлений размещается в самом баке трансформатора или автотрансформатора. Устройства РПН выполняются на значительно больший диапазон регулирования (до ±20 %), чем ПБВ, и на большее число ступеней. Увеличение числа ступеней повышает плавность регулирования и облегчает работу контакторов, коммутирующих ток нагрузки. Возможные схемы включения регулирующей части обмотки РПН приведены на рис. 1-55.

Главной схемой называют порядок соединения основного оборудования станции (генераторов и трансформаторов) между собой и с отходящими линиями. Существует большое разнообразие главных схем, однако их можно разбить на две большие группы; схемы, имеющие поперечные связи (шины), и блочные схемы, в которых связь генераторов между собой осуществляется либо на шинах высшего напряжения станции, либо в случае «чистых»

блоков генератор—трансформатор—линия на шинах удаленных подстанций (в сети).

Надежность станции и ее маневренные свойства во многом определяются ее главной схемой, и поэтому выбор схемы при проектировании электростанции, а также составление эксплуатационных схем действующей станции принадлежат к числу важнейших проектных и эксплуатационных задач.

Главная схема должна обеспечивать безотказную выдачу мощности электростанции, другими словами, быть надежной. Надежность является одним из основных требований, предъявляемых к схемам электрических соединений станций и подстанций.

Здесь, как и в [59], под надежностью понимается свойство системы, аппарата, схемы выполнять свои функции в разнообразных условиях эксплуатации при сохранении заданных параметров процесса. Надежность относится к категории фундаментальных понятий, характеризующих поведение технических устройств в эксплуатации. К сожалению, пока не существует универсального критерия или метода, позволяющего оценить надежность энергетических устройств с учетом всего разнообразия влияющих на работу факторов (технологических, конструктивных, схемных, оперативных). Вследствие этого количественная оценка надежности, иапример, главных схем, которая может быть получена в настоящее время, является неполной. Поэтому при выборе главной схемы совершенно необходим предварительный отбор вариантов на основе качественного анализа надежности и пригодности схемы в заданных условиях. Отобранные варианты сравниваются затем по количественным показателям, определенным через вероятностные характеристики и параметры.

Вторым важным требованием, предъявляемым к главным схемам, является их экономичность, т. е. требование минимальных затрат материальных ресурсов и времени при сооружении распределительного устройства (РУ) в соответствии с выбранной электрической схемой электростанции и минимальных ежегодных расходов на его эксплуатацию.

При оценке экономичности главных схем исходят из принятой методики анализа экономической эффективности технических решений, сравнивая так называемые расчетные затраты на выполнение различных вариантов схем, учитывающие и капитальные вложения и ежегодные эксплуатационные расходы.

За критерий выбора варианта главной схемы принимают простое условие наименьших ежегодных расчетных затрат. Приближенно экономичность схемы может быть оценена также по числу содержащихся в ней выключателей, так как в укрупненных показателях стоимости ячейки РУ учитывается не только стоимость оборудования (выключатель, трансформаторы тока и напряжения), но и затраты на ее строительную часть и монтажные работы.

Наконец, весьма существенным является требование маневренности главной схемы, под которой понимают возможность легкого приспособления схемы к изменяющимся условиям работы как в эксплуатации, так и при расширении станции, а также возможность ремонтов оборудования РУ без нарушения нормальной работы присоединений (ремонтопригодность). Маневренность схемы не может быть просто определена количественными показателями и оценивается обычно на основании общего анализа схемы, формализация которого встречает большие затруднения. В последнее время наметились пути такой формализации с помощью теории графов, однако надежной методики пока не существует.

Особняком стоит важное требование безопасности обслуживания РУ; в числе прочих факторов, от которых она зависит, — простота и наглядность главной схемы. Наглядность схемы и ее хорошая обзорность в натуре значительно повышают оперативную надежность, уменьшая вероятность ошибочных действий персонала.

Схемы электрических соединений станции или подстанции в однолинейном или трехлинейном изображении являются основными техническими документами при проектировании, монтаже и эксплуатации электрических установок.

Однолинейные схемы, в которых все соединения показаны только для одной фазы, используются наиболее широко при проектировании, расчетах режимов, разработке схем релейной защиты и автоматики. В процессе эксплуатации применяются упрощенные однолинейные схемы, называемые оперативными. В них для наглядности показано только основное оборудование, а положение выключателей и разъединителей соответствует действительному в момент составления схемы.

Трехлинейные схемы составляются для всех трех фаз с указанием на них также всех соединений вторичных цепей. Ввиду их громоздкости эти схемы имеют ограниченное применение: преимущественно при монтажных работах, эксплуатационных проверках и ремонтах отдельных фаз.

Трансформаторы сварочные.

Сварочные трансформаторы

Рис. 1. Принципиальная схема устройства и работы сварочного трансформатора

Рис. 2. Устройство сварочного трансформатора СТН-500-1

Сварочный трансформатор преобразует электрическую энергию напряжением 220 или 380 В в электрическую энергию напряжением холостого хода 60 В, необходимую для дуговой сварки металла.

Основными конструктивными элементами сварочного трансформатора (рис. 1) являются: магнитная система 2, обмотки ВН 1 и НН 3 и реактор (дроссель), предназначенный для регулирования вторичного тока — тока сварки путем изменения воздушного зазора магнитной цепи. Реактор состоит из неподвижной магнитной системы 4 и ее обмоток 5 и подвижной 6, изменяющей воздушный зазор между ними. При подсоединении, как указано на схеме, проводов от трансформатора и реактора к свариваемой детали 7 и электроду 8 посредством токодержателя 9 между ними возникает дуга, плавящая металл.

В настоящее время сварочные трансформаторы изготовляют в однокорпусном исполнении: обмотки трансформатора и реактора размещены на общей магнитной системе и закрыты одним кожухом.

На рис. 2 показан сварочный трансформатор типа СТН-500-1 (для сварки и наплавки металла). Его технические данные: первичное напряжение 380 и 220 В, вторичное напряжение холостого хода 60 В, номинальный сварочный ток 500 А, с регулированием в пределах 1500—700 А, номинальная мощность на зажимах вторичной цепи 15 кВт, потребляемая из сети 33 кВ-А.

Магнитная система сварочного трансформатора СТН-500-1 собрана из покрытых лаком пластин электротехнической стали толщиной 0,5 мм и является общей для обмоток трансформатора и реактора.

Обмотки трансформатора выполнены в виде цилиндрических катушек, каждая из которых состоит из двух слоев первичной обмотки 1 из изолированного алюминиевого провода и двух наружных слоев вторичной обмотки 2 из неизолированного алюминиевого провода.

Катушки насажены на стержни магнитной системы и соединены между собой при напряжении питающей электросети 380 В последовательно, при 220 В — параллельно.

Между слоями обмоток и между обмотками проложены деревянные рейки, образующие воздушные каналы.

Обмотки трансформатора выполнены с изоляцией класса А и для обеспечения влагостойкости пропитаны лаком и запечены.

Обмотки 4 реактора выполнены из неизолированного алюминиевого провода с асбестовыми прокладками, пропитанными теплостойким лаком.

В верхнем ярме магнитной системы (на участке реакторной обмотки) имеется разъем — воздушный зазор, регулирование которого осуществляется перемещением подвижного пакета 5, набранного из пластин электротехнической стали.

В подвижный пакет вмонтирована гайка, в которую входит ходовой винт 6. Рукоятка 7 винта выведена наружу кожуха 10. Подвижный пакет прижат книзу с помощью двух пружин 8, это обеспечивает отсутствие значительной вибрации и гудения.

Ходовой винт перемещается в специальной планке, прикрепленной к рамке, приваренной к остову трансформатора.

Если рукоятки вращать по часовой стрелке, то зазор увеличивается, уменьшается индуктивное сопротивление, и, следовательно, возрастает сварочный ток, если против часовой стрелки, то сварочный ток уменьшается.

Для указания значения сварочного тока в конструкции трансформатора предусмотрен механизм, состоящий из токоуказателя, закрепленного на угольниках активной части, и сектора, вращающегося на оси под воздействием рукоятки ходового винта.

На секторе закреплена шкала механического токоуказателя, которая отградуирована в амперах и указывает значения сварочного тока при номинальном напряжении подводимой сети и при напряжении 30 В на выводных зажимах вторичной обмотки.

С торцовых сторон трансформатора закреплены пластмассовые доски с зажимами: к зажимам 3 подведены концы первичной обмотки (220 или 380 В), а к зажимам 9 — конец вторичной обмотки и один конец реакторной обмотки. Вторые концы вторичной и реакторной обмоток соединены между собой внутри кожуха.

Трансформатор снабжен емкостным фильтром, предназначенным для ослабления помех радиоприему, создаваемых трансформатором при сварке.

Конденсаторы фильтра (два по 0,01 мкФ) смонтированы на задней стороне доски зажимов ВН и подключены к зажимам первичной обмотки трансформатора и к заземленному кожуху. При пробое конденсатора первичная обмотка соединяется с кожухом, что может быть опасным для жизни обслуживающего персонала; поэтому включение трансформатора в сеть без заземления не допускается!

Для перемещения трансформатор имеет четыре колеса 11 и две ручки.

В боковых стенках кожуха 10 трансформатора находятся отверстия, служащие для естественного охлаждения активной части воздухом. Кожух защищает трансформатор от попадания внутрь атмосферных осадков, благодаря чему трансформатор может работать на открытом воздухе, и от случайных механических повреждений активной части.

Измерительные трансформаторы. В современных электротехнических установках напряжение достигает 750 кВ и выше, а токи измеряются десятками килоампер и более. Для непосредственного их измерения потребовались бы очень громоздкие и дорогостоящие электроизмерительные приборы. В отдельных случаях такие измерения были бы совсем невозможны. Кроме того, при обслуживании приборов, непосредственно подключенных к сети высокого напряжения, обслуживающий персонал подвергался бы большой опасности поражения током. Применение измерительных трансформаторов расширяет пределы измерения обычных электроизмерительных приборов и одновременно изолирует их от цепей высокого напряжения.

Измерительные трансформаторы применяют для подключения амперметров, вольтметров, ваттметров, приборов релейной защиты и электроавтоматики, счетчиков для учета выработки и расхода электрической энергии. От их работы зависит точность учета электрической энергии и измерения электрических параметров, правильность и надежность действия релейной защиты

при повреждениях электрического оборудования и линий электропередачи.

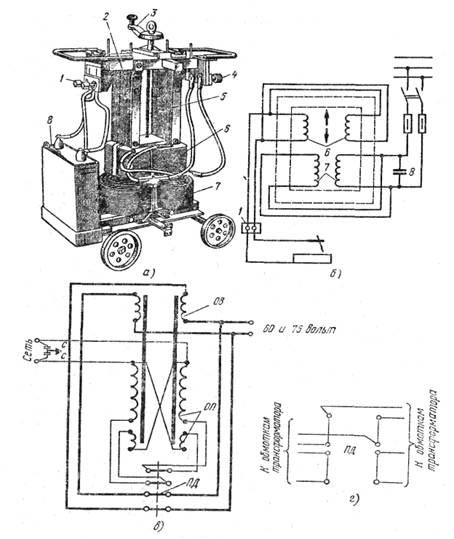

Сварочные трансформаторы и преобразователи

Трансформаторы типа СТН являются однокорпусными, одно-постовыми и предназначены для питания током одной дуги. Трансформаторы типа СТН-500-1 отличаются от СТН-500 тем, что имеют алюминиевые обмотки, к концам которых приварены холодной сваркой медные выводные наконечники.

Трансформаторы 2 группы. Общий вид, схема катушек и принципиальная электрическая схема трансформаторов этой группы типа ТС и ТСК были приведены на рис. 22. В трансформаторах ТС и ТСК используют увеличенное магнитное рассеяние, т. е. при нагрузке трансформатора не все магнитные силовые линии проходят через магнитопровод (сердечник) и пронизывают обе обмотки трансформатора. Часть магнитного потока ответвляется и, не будучи связана с общим магнитным потоком, замыкается через воздушное пространство, образуя поток рассеивания. Потоки рассеивания индуктируют в обмотках электродвижущую силу самоиндукции, направленную против основной электродвижущей силы и определяющую индуктивные сопротивления обмоток. С увеличением сварочного тока увеличиваются магнитные потоки рассеивания и, следовательно, возрастает индуктивное сопротивление обмоток, что создает падающую внешнюю характеристику трансформатора. Для получения крутопадающей характеристики трансформатора магнитные потоки рассеивания увеличивают, раздвигая для этого первичную и вторичную обмотки. Чем дальше обмотки отстоят одна от другой, тем больше число магнитных силовых линий будет замыкаться через воздушные пространства, не охватывая второй обмотки, тем круче падает внешняя характеристика трансформатора. Изменением расстояния между первичной и вторичной обмотками плавно регулируют величину сварочного тока.

Вторичное напряжение холостого хода в трансформаторах ТС зависит от расстояния между катушками: при сдвинутых катушках оно будет несколько больше, чем при раздвинутых.

Технические данные этих трансформаторов приведены в табл. 34. Магнитопровод выполнен в виде вертикальных стержней, на каждом из которых расположено по одной катушке первичной и вторичной обмоток, соединенных параллельно. Катушки первичной обмотки неподвижные, а вторичной — подвижные. Перемещение катушек вторичной обмотки осуществляется вручную с помощью винта, проходящего через верхнее ярмо. Наибольший сварочный ток достигается при сближении катушек, наименьший — при их удалении друг от друга. При переключении катушек трансформатора с параллельного соединения на последовательное возможно использование малых сварочных токов, в пределах от 15 до 160 а. Обмотки трансформаторов ТС и ТСК алюминиевые, а их выводы армированы медными накладками. Трансформаторы ТСК отличаются от ТС наличием конденсатора, повышающего коэффициент мощности (cos ф).

На рис. 140 показаны схемы соединения первичных и вторичных катушек трансформаторов ТС и ТСК — параллельное (рис. 140, о) и последовательное (рис. 140,6). На рис. 140, в даны внешние характеристики, причем сплошные кривые соответствуют параллельному, а штриховые — последовательному соединению катушек.

Для сварки в монтажных условиях электродами диаметром 3 и 4 мм выпускаются облегченные трансформаторы ТСП-2 конструкции ВНИИЭСО (см. табл. 34). Снижение веса и габаритов трансформатора достигается за счет уменьшения мощности, продолжительности работы (ПР), пределов регулирования тока, применения для сердечника стали Э-330 с высокой магнитной проницаемостью и теплостойкой стеклянной изоляции для алюминиевых проводов обмоток.

Трансформатор ТСП-2 можно подключать к силовой сети в непосредственной близости от места сварки. Ток высокого напряжения к трансформатору подводится изолированным двух- или трехжильным кабелем сечением 8—10 мм 2 . С электрододержателем трансформатор соединяется сварочным кабелем длиной не более 10 м.

Трансформаторы типа СТШ с магнитным шунтом также относятся ко II группе. Конструкция трансформаторов СТШ (рис. 141) разработана Институтом электросварки им. Е. О. Патона. Магнитопровод 1 собран из листовой трансформаторной стали толщиной 0,5 мм. Катушки первичной обмотки 3 выполнены из алюминиевого провода и жестко закреплены у нижнего ярма. Катушки вторичной обмотки 2 изготовлены из голой алюминиевой шины, намотанной на ребро. Между витками катушек проложены асбестовые прокладки. Выводные концы обмоток армированы медными наконечниками.

Величину сварочного тока регулируют поворотом магнитных шунтов 4 в окне магнитопровода. Указатель величины сварочного тока соединен с одним из шунтов. Технические данные трансформаторов СТШ приведены в табл. 34.

Источники питания ИПК-120 и ИПК-300Д. Предназначены для ручной, полуавтоматической и автоматической сварки алюминия и его сплавов неплавящимся вольфрамовым электродом в среде аргона. Источник питания состоит из сварочного трансформатора, устройства для регулирования сварочного тока, высокочастотного осциллятора, импульсного стабилизатора, батарей конденсаторов для устранения постоянной составляющей переменного тока и пускорегулирующей аппаратуры. Источники питания имеют два диапазона регулирования сварочного тока. Внутри каждого диапазона ток регулируется: в источнике питания ИПК-120 — с помощью дросселя насыщения, а в ИПК-300Д — электромагнитным шунтом. Источники питания обеспечивают зажигание дуги без соприкосновения электрода с изделием, устойчивое горение дуги, подачу аргона в зону сварки за 1—4 сек до начала сварки и прекращение подачи аргона через 3—15 сек после ее окончания; обеспечивают контроль и регулирование расхода аргона и немедленное прекращение его подачи в случае невозбуждения дуги в начале сварки, а также автоматическое отключение установки в случае обрыва дуги.

Осцилляторы

Осциллятором называется прибор, служащий для получения переменного тока высокой частоты (до 250 000 гц) и повышенного напряжения (до 2500 в). Ввиду малой электрической мощности осциллятора (130—150 вт) создаваемое им высокое напряжение не опасно для человека. Применение осциллятора при сварке:

а) облегчает возбуждение дуги переменного тока в начале сварки и при переходе тока через нулевое значение;

б) делает возможным сварку на переменном токе электродами без покрытия (голыми);

в) обеспечивает устойчивость процесса сварки тонкого металла переменным током малой величины.

При наличии осциллятора дуга возбуждается настолько легко, что даже не требуется касания электрода детали. С осциллятором можно сваривать тонкий металл током от 10 а и выше, что при обычном способе питания током столь малой величины затруднено в связи с неустойчивостью горения дуги. Осцилляторы используются главным образом при аргоно-дуговой сварке переменным током неплавящимся электродом, а также при сварке тонкого металла.

В зависимости от типа осциллятора применяют параллельное (рис. 142, а) и последовательное (рис. 142,б) включение его в цепь сварочного тока. Преимуществом параллельного включения является возможность использования осциллятора при любой величине сварочного тока. Недостатком же являются значительная величина выходного высокочастотного напряжения, которое при отсутствии дуги может достигать нескольких кв; в случае попадания его на обмотки сварочного трансформатора или дросселя может произойти пробой изоляции и выход оборудования из строя. Кроме того, параллельное включение требует большей мощности осциллятора и увеличивает создаваемые им радиопомехи. При последовательном включении благодаря наличию конденсатора Сб (см. рис. 142,б) высокочастотное напряжение не превышает нескольких десятков вольт, что исключает возможность пробоя изоляции и уменьшает радиопомехи. Недостатком последовательного включения является ограничение допустимой величины сварочного тока, определяемой сечением выходной обмотки осциллятора.

Автор: Администрация

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Оборудование для дуговой сварки

Ручная дуговая сварка, источником теплоты которой служит электрическая дуга, занимает одно из ведущих мест среди различных видов сварки плавлением. Электрическая дуга, возникающая за счет дугового разряда между электродом и свариваемым металлом, возникает и поддерживается источником постоянного или переменного тока. Под действием теплоты, полученной при помощи электрической дуги, происходит плавление основного и присадочного материалов, в результате чего образуется сварочная ванна. Остывая, металл кристаллизуется, образуя прочное сварное соединение. Все операции по зажиганию дуги, поддержанию ее длины и перемещению вдоль линии шва выполняются сварщиком вручную без применения механизмов. Дуговая сварка выполняется как плавящимся, так и неплавящимся электродом.

Оборудование для дуговой сварки:

В качестве оборудования, создающего устойчивую сварочную дугу, применяют различные трансформаторы, выпрямители и генераторы. В зависимости от характера и интенсивности сварочных работ и размеров свариваемых деталей промышленность выпускает большой ассортимент оборудования с различными техническими характеристиками. Однако все они должны удовлетворять следующим требованиям:

- иметь на зажимах источника тока напряжение холостого тока при разомкнутой сварочной цепи, достаточное для возбуждения и устойчивого горения сварочной дуги. При этом напряжение холостого тока должно быть безопасным, то есть не более 80 — 90В;

- обеспечить ток короткого замыкания, не превышающий установленных значений, выдерживая продолжительные короткие замыкания без перегрева и повреждения возбуждающей обмотки;

- иметь устройства для плавного регулирования силы сварочного тока;

- обладать хорошими динамическими свойствами, обеспечивая быстрое восстановление напряжения после коротких замыканий;

- обладать хорошей внешней характеристикой.

Для бытового потребления современная промышленность выпускает сварочные аппараты, отличающиеся двумя характеристиками. Первая из них — это максимальный сварочный ток, а вторая — время работы, на протяжении которого в 10 минутном рабочем цикле вырабатывается этот максимальный ток. К примеру, аппарат, рассчитанный на 140 амперный ток при 60% рабочем цикле должен обеспечить 140 ампер в течение не более 6 минут из каждых 10 минут работы. Остальные 4 минуты цикла отведены на режим холостого тока, при котором аппарат остывает.

Характеристики сварочного оборудования

Внешняя характеристика сварочного тока выражает зависимость между напряжением на зажимах выходных клемм и током в сварочной цепи (рис.1). Различают четыре вида внешних характеристик (крутопадающая I, пологопадающая 2, жесткая 3 и возрастающая 4) выбор которых зависит от вольт-амперной характеристики сварочной дуги. Под вольт-амперной характеристикой (ВАХ) (рис.2) понимают зависимость напряжения дуги от силы сварочного тока.

| Рис. 1. Внешние характеристики источников питания для дуговой сварки | Рис. 2. Вольт-амперная характеристика дуги — А; зависимость напряжения дуги ( Uд ) от длины (Ld ) — Б |

Вольт-амперная характеристика сварочного аппарата отличается от вольт-амперной характеристики любого другого источника питания своей нелинейной зависимостью. Это объясняется тем, что количество заряженных частиц в дуговом разряде не является величиной постоянной и зависит от степени ионизации, то есгь от силы тока, и говорит о том, что электрическая дуга в газах не подчиняется закону Ома. Из приведенного рисунка видно, что при малых токах (до 100 А) количество заряженных частиц в дуге интенсивно растет, а ее сопротивление при этом падает (падающая зона ВАХ I). Это объясняется ростом эмиссии катода при его разогреве. При возрастании силы тока дуга начинает сжиматься, рост заряженных частиц прекращается, а объем газа, участвующий в переносе заряженных частиц, сжимается (жесткая зона ВАХ II). Дальнейший рост вольт-амперной характеристики возможен только при увеличении расходуемой внутри дуги энергии (возрастающая зона ВАХ III).

Сварочные аппараты ручной дуговой сварки плавящимися электродами с защитным покрытием обычно эксплуатируются на ниспадающем и жестком участках ВАХ (зоны I и II). Для питания такой дуги применяют источники питания с крутопадающей и пологопадающей внешней характеристикой, так как отклонения тока при изменении дуги у этих аппаратов обычно незначительны. Это особенно важно при сварке в труднодоступных местах, когда сварщику приходится подбирать длину дуги.

Механизация процессов при сварке под флюсом или плавящимся электродом в защитных газах позволяет выполнять саморегулирование дуги при ее случайных отклонениях. Это достигается изменением скорости плавления электрода, то есть при уменьшении дуги автоматически повышается ток, и скорость плавления электрода увеличивается. Для такой сварки предпочтительнее источники питания с возрастающей ВАХ и возрастающей или жесткой внешней характеристикой.

Сварочные трансформаторы предназначены для создания устойчивой электрической дуги, поэтому они должны иметь требуемую внешнюю характеристику. Как правило, это падающая характеристика, так как сварочные трансформаторы используются для ручной дуговой сварки и сварки под флюсом.

Промышленный переменный ток на территории России имеет частоту 50 периодов в секунду (50 Гц). Сварочные трансформаторы служат для преобразования высокого напряжения электрической сети (220 или 380 В) в низкое напряжение вторичной электрической цепи до требуемого для сварки уровня, определяемого условиями для возбуждения и стабильного горения сварочной дуги. Вторичное напряжение сварочного трансформатора при холостом ходе (без нагрузки в сварочной цепи) составляет 60—75 В. При сварке на малых токах (60—100 А) для устойчивого горения дуги желательно иметь напряжение холостого хода 70 — 80 В.

Трансформаторы с нормальным магнитным рассеянием. На рис. 1 приводится принципиальная схема трансформатора с отдельным дросселем. Комплект источников питания состоит из понижающего трансформатора и дросселя (регулятора реактивной катушки).

Рис. 1. Принципиальная схема трансформатора с отдельным дросселем (сварочный ток регулируется изменением воздушного зазора)

Понижающий трансформатор, основой которого является магнитопровод 3 (сердечник), изготовлен из большого количества тонких пластин (толщиной 0,5 мм) трансформаторной стали, стянутых между собой шпильками. На магнитопроводе 3 имеются первичная 1 и вторичная 2 (понижающая) обмотки из медного или алюминиевого провода.

Дроссель состоит из магнитопровода 4, набранного из листов трансформаторной стали, на котором расположены витки медного или алюминиевого провода 5, рассчитанного на прохождение сварочного тока максимальной величины. На магнитопроводе 4 имеется подвижная часть б, которую можно перемещать с помощью винта, вращаемого рукояткой 7.

Первичная обмотка 1 трансформатора подключается в сеть переменного тока напряжением 220 или 380 В. Переменный ток высокого напряжения, проходя по обмотке 1, создаст действующее вдоль магнитопровода переменное магнитное поле, под действием которого во вторичной обмотке 2 индуктируется переменный ток низкого напряжения. Обмотку дросселя 5 включают в сварочную цепь последовательно со вторичной обмоткой трансформатора.

Величину сварочного тока регулируют путем изменения воздушного зазора а между подвижной и неподвижной частями магнитопровода 4 (рис. 1). При увеличении воздушного зазора а магнитное сопротивление магнитопровода увеличивается, магнитный поток соответственно уменьшается, а следовательно, уменьшается индуктивное сопротивление катушки и увеличивается сварочный ток. При полном отсутствии воздушного зазора а дроссель можно рассматривать как катушку на железном сердечнике; в этом случае величина тока будет минимальной. Следовательно, для получения большей величины тока воздушный зазор нужно увеличить (рукоятку на дросселе вращать по часовой стрелке), а для получения меньшей величины тока — зазор уменьшить (рукоятку вращать против часовой стрелки). Регулирование сварочного тока рассмотренным способом позволяет настраивать режим сварки плавно и с достаточной точностью.

Современные сварочные трансформаторы типа ТД, ТС, ТСК, СТШ и другие выпускаются в однокорпусном исполнении.

Рис. 2. Принципиальная электрическая и конструктивная схема трансформатора типа СТН в однокорпусном исполнении (а) и его магнитная схема (б). 1 — первичная обмотка; 2 — вторичная обмотка; 3 — реактивная обмотка; 4 — подвижной пакет магнитопровода; 5 — винтовой механизм с рукояткой; 6 — магнитопровод регулятора; 7 — магнитопровод трансформатора; 8 — электродержатель; 9 — свариваемое изделие

В 1924 г. академиком В. П. Никитиным была предложена система сварочных трансформаторов типа СТН, состоящих из трансформатора и встроенного дросселя. Принципиальная электрическая и конструктивная схема трансформаторов типа СТН в однокорпусном исполнении, а также магнитная система показаны на рис. 2. Сердечник такого трансформатора, изготовленный из тонколистовой трансформаторной стали, состоит из двух, связанных общим ярмом сердечников,— основного и вспомогательного. Обмотки трансформатора изготовлены в виде двух катушек, каждая из которых состоит из двух слоев первичной обмотки 1, выполненных из изолированного провода, и двух наружных слоев вторичной обмотки 2, выполненных из неизолированной шинной меди. Катушки дросселя пропитаны теплостойким лаком и имеют асбестовые прокладки.

Обмотки трансформаторов типа СТН изготовляют из медного или алюминиевого проводов с выводами, армированными медью. Величину сварочного тока регулируют с помощью подвижного пакета магнитопровода 4, путем изменения воздушного зазора а винтовым механизмом с рукояткой 5. Увеличение воздушного зазора при вращении рукоятки 5 по часовой стрелке вызывает, как и в трансформаторах типа СТЭ с отдельным дросселем, уменьшение магнитного потока в магнитопроводе 6 и увеличение сварочного тока. При уменьшении воздушного зазора повышается индуктивное сопротивление реактивной обмотки дросселя, а величина сварочного тока уменьшается.

ВНИИЭСО разработаны трансформаторы этой системы СТН-500-П и СТН-700-И с алюминиевыми обмотками. Кроме того, на базе этих трансформаторов разработаны трансформаторы ТСОК-500 и ТСОК-700 со встроенными конденсаторами, подключенными к первичной обмотке трансформатора. Конденсаторы компенсируют реактивную мощность и обеспечивают повышение коэффициента мощности сварочного трансформатора до 0,87.

Однокорпусные трансформаторы СТН более компактны, масса их меньше, чем у трансформаторов типа СТЭ с отдельным дросселем, а мощность одинакова.

Трансформаторы с подвижными обмотками с увеличенным магнитным рассеянием. Трансформаторы с подвижными обмотками (к ним относятся сварочные трансформаторы типа ТС, ТСК и ТД) получили в настоящее время широкое применение при ручной дуговой сварке. Они имеют повышенную индуктивность рассеяния и выполняются однофазными, стержневого типа, в однокорпусном исполнении.

Катушки первичной обмотки такого трансформатора неподвижные и закреплены у нижнего ярма, катушки вторичной обмотки подвижные. Величину сварочного тока регулируют изменением расстояния между первичной и вторичной обмотками. Наибольшая величина сварочного тока достигается при сближении катушек, наименьшая — при удалении. С ходовым винтом 5 связан указатель примерной величины сварочного тока. Точность показаний шкалы составляет 7,5 % от значения максимального тока. Отклонения величины тока зависят от подводимого напряжения и длины сварочной дуги. Для более точного замера сварочного тока должен применяться амперметр.

| |

| Рис. 3. Сварочные трансформаторы: а — конструктивная схема трансформатора ТСК-500; б — электрическая схема трансформатора ТСК-500: 1 — сетевые зажимы для проводов; 2 — сердечник (магнитопровод); 3 — рукоятка регулирования тока; 4 — зажимы для подсоединения сварочных проводов; 5 — ходовой винт; 6 — катушка вторичной обмотки; 7 — катушка первичной обмотки; 8 — компенсирующий конденсатор; в — параллельное; г — последовательное соединение обмоток трансформатора ТД-500; ОП — первичная обмотка; ОВ — вторичная обмотка; ПД — переключатель диапазона токов; С — защитный фильтр от радиопомех. | Рис.4 Портативный сварочный аппарат |

На рис. 3-а,б показаны принципиальная электрическая и конструктивная схемы трансформатора ТСК-500. При повороте рукоятки 3 трансформатора по часовой стрелке катушки обмоток 6 и 7 сближаются, вследствие чего магнитное рассеяние и вызываемое им индуктивное сопротивление обмоток уменьшаются, а величина сварочного тока увеличивается. При повороте рукоятки против часовой стрелки катушки вторичной обмотки удаляются от катушек первичной обмотки, магнитное рассеяние увеличивается и величина сварочного тока уменьшается.

Трансформаторы снабжены емкостными фильтрами, предназначенными для снижения помех радиоприему, создаваемых при сварке. Трансформаторы типа ТСК отличаются от ТС наличием компенсирующих конденсаторов 8, обеспечивающих повышение коэффициента мощности (соs φ). На рис. 3, в показана принципиальная электрическая схема трансформатора ТД-500.

ТД-500 представляет собой понижающий трансформатор с повышенной индуктивностью рассеяния. Сварочный ток регулируют изменением расстояния между первичной и вторичной обмотками. Обмотки имеют по две катушки, расположенные попарно на общих стержнях магнитопровода. Трансформатор работает на двух диапазонах: попарное параллельное соединение катушек обмоток дает диапазон больших токов, а последовательное — диапазон малых токов.

Последовательное соединение обмоток за счет отключения части витков первичной обмотки позволяет повысить напряжение холостого хода, что благоприятно отражается на горении дуги при сварке на малых токах.

При сближении обмоток уменьшается индуктивность рассеяния, что приводит к увеличению сварочного тока; при . увеличении расстояния между обмотками увеличивается индуктивность рассеяния, а ток соответственно уменьшается. Трансформатор ТД-500 имеет однокорпусное исполнение с естественной вентиляцией, дает падающие внешние характеристики и изготавливается только на одно напряжение сети — 220 или 380 В.

Трансформатор ТД-500 ~ однофазный стержневого типа состоит из следующих основных узлов: магнитопровода — сердечника, обмоток (первичной и вторичной), регулятора тока, переключателя диапазонов токов, токоуказательного механизма и кожуха.

Алюминиевые обмотки имеют по две катушки, расположенные попарно на общих стержнях магнитопровода. Катушки первичной обмотки неподвижно закреплены у нижнего ярма, а вторичной обмотки — подвижные. Переключение диапазонов тока производят переключателем барабанного типа, рукоятка которого выведена на крышку трансформатора. Величину отсчета тока производят по шкале, отградуированной соответственно на два диапазона токов при номинальном напряжении питающей сети.

Емкостной фильтр, состоящий из двух конденсаторов, служит для снижения помех радиоприемным устройствам.

Правила техники безопасности при эксплуатации сварочных трансформаторов. В процессе работы электросварщик постоянно обращается с электрическим током, поэтому все токоведущие части сварочной цепи должны быть надежно изолированы. Ток величиной 0,1 А и выше опасен для жизни и может привести к трагическому исходу. Опасность поражения электрическим током зависит от многих факторов и в первую очередь от сопротивления цепи, состояния организма человека, влажности и температуры окружающей атмосферы, напряжения между точками соприкосновения и от материала пола, на котором стоит человек.

Сварщик должен помнить, что первичная обмотка трансформатора соединена с силовой сетью высокого напряжения, поэтому в случае пробоя изоляции это напряжение может быть и во вторичной цепи трансформатора, т. е. на электрододержателе.

Напряжение считается безопасным: в сухих помещениях до 36 В и в сырых до 12 В.

При сварке в закрытых сосудах, где повышается опасность поражения электрическим током, необходимо применять ограничители холостого хода трансформатора, специальную обувь, резиновые подстилки; сварка в таких случаях ведется под непрерывным контролем специального дежурного. Для снижения напряжения холостого хода существуют различные специальные устройства — ограничители холостого хода.

Сварочные трансформаторы промышленного использования, как правило, подключают к трехфазной сети 380 В, что в бытовых условиях не всегда удобно. Как правило, подключение индивидуального участка к трехфазной сети хлопотно и дорого, и без особой нужды это не делают. Для таких потребителей промышленность выпускает сварочные трансформаторы, рассчитанные на работу от однофазной сети с напряжением 220 — 240 В. Пример такого портативного сварочного аппарата приведен на рис.4. Этот аппарат, обеспечивающий разогрев дуги до 4000°С, уменьшает обычное сетевое напряжение, одновременно повышая сварочный ток. Ток в установленном диапазоне регулируется с помощью ручки, смонтированной на передней панели аппарата. В комплект аппарата входит сетевой кабель и два сварочных провода, один из которых соединен с электрододержателем, а второй - с заземляющим зажимом.

Обычно для домашних работ вполне подходят аппараты, вырабатывающие сварочный ток в 140 ампер при 20-процентном рабочем цикле. При выборе аппарата следует обращать внимание на то, чтобы регулировка сварочного тока была плавной.

Читайте также: