Стыки балок на сварке

Обновлено: 20.09.2024

Двутавровые балки редко используют в малоэтажном строительстве, но часто применяют при возведении производственных или многоэтажных зданий различного назначения. При этом иногда для проведения строительных работ требуется соединить две балки. В этом случае для обеспечения надежности соединения нужно соблюдать некоторые правила.

Какие балки выпускают производители и где их используют

Балки могут быть сварными и горячекатаными. Наиболее востребованными считаются горячекатаные. Благодаря монолитности они отличаются высокой прочностью и надежностью. Производители выпускают несколько видов такого проката длиной от 4 до 15 м:

- Наиболее распространенный – нормальный (обозначается литерой «Б»). Их используют для строительства зданий, мостов, эстакад, применяют в машино- и вагоностроении.

- Широкополочный (обозначается литерой «Ш») имеет более широкие полки по сравнению с нормальным. Его используют в металлоконструкциях, эксплуатирующихся при высоких нагрузках.

- Колонный (обозначается литерой «К») отличается увеличенной толщиной стенки и полок. Его применяют при монтаже опорных конструкций или колонн.

- Свайный (обозначается литерой «С») может иметь параллельные или расположенные под углом полки. Такой металлопрокат чаще всего используют для армирования шахт.

- Специальный металлопрокат, изготавливаемый по индивидуальным заказам, обозначают литерами «ДБ» или «ДК».

Как соединяют двутавровые балки

Есть два способа соединения балок: сваркой и с помощью болтовых соединений.

Как соединяют двутавровые балки с помощью сварки

Если балку необходимо удлинить, ее соединяют встык. Для этого сначала подготавливают стыкуемые кромки: фрезеруют и снимают с них фаску. Фрезеровка нужна для выравнивания кромок и обеспечения равномерного зазора между ними, а разделка кромок – для обеспечения полного провара сварного шва. Далее балки сваривают между собой, обеспечив зазор при стыковке 1–2 мм.

Место соединения можно дополнительно усиливать с помощью накладок. Для этого из листового металла вырезают прямоугольные детали. Толщину накладок следует подбирать равной толщине стенки балки. Далее накладками закрывают сварочные швы на верхней и нижней полках, а также с обеих сторон стенки. После этого их обваривают по периметру.

Такой способ соединения используют для неответственных конструкций, которые не подвергаются высоким нагрузкам.

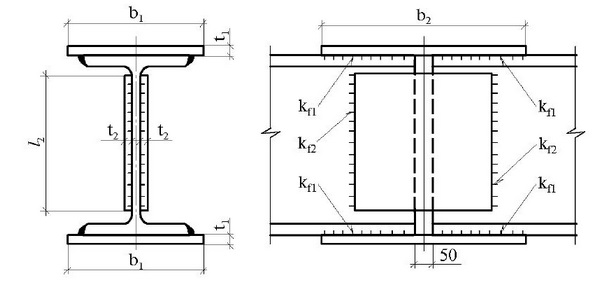

Так схематично можно изобразить сварное соединение двутавровых балок. Катеты швов и геометрические параметры накладок зависят от геометрических характеристики балок

В других ситуациях двутавровые балки нужно соединить под прямым углом. В этом случае одна из них является главной и несет основную нагрузку, а вторая считается второстепенной. Чтобы соединить балки, на верхней полке главной делают вырез в форме равнобедренного треугольника с вершиной в 90°.

Затем готовят второстепенную балку. На торце верхней полки размечают ее центр и от него делают два косых среза под углом 45°. Это обеспечит стыковку верхних полок обеих балок по принципу «папа-мама».

После этого с торцевой стороны второстепенной балки срезают часть нижней полки на ½ ее ширины. При стыковке балок этот срез упрется в нижнюю полку главной балки. Теперь остается состыковать подготовленные балки и обварить место стыка по периметру. Чтобы шов получился надежным и был обеспечен полный провар, со стыкуемых кромок снимают фаску.

Как соединяют двутавровые балки с помощью болтовых соединений

Такой способ применяют для соединения балок встык. Для этого сначала фрезеруют торцы балок, чтобы обеспечить их плотное прилегание, и готовят четыре прямоугольные накладки, которыми будут закрыты места стыка на верхней и нижней полках, а также с обеих сторон стенки. Далее в накладках с обеими балками в сборе сверлят отверстия. После этого в них устанавливают болты и затягивают гайками. Вместо болтов можно использовать заклепки, но в этом случае соединение будет неразъемным.

Так схематично можно изобразить болтовое соединение двутавровых балок

Так это выглядит на практике

Заключение

Соединение двутавровых балок может понадобиться при сборке различных металлоконструкций. Знание основных правил позволит сделать такие соединения прочными и надежными.

Узлы сопряжения стальных балок. Нужны знатоки.

ОЧЕНЬ нужен ответ, меня вот-вот уволят.

1966-й год: серия ТД 1926-66 "Унифицированные узлы стальных конструкций из прокатных и составных профилей", узлы 4 и 4-а.

1976-й год: серия 1.400-10-76/7 "Типовые узлы стальных конструкций одноэтажных производственных зданий" (Узлы разрезных балок), узел 47.

1977-год: учебник К.К.Муханов "Металлические конструкции", стр. 202 пишет: "Не следует применять данное соединение. такое соединение предполагается шарнирным, но в действительности - жёсткое. в сварных швах появятся недопустимые перенапряжения. "

1982-й год: серия 2.440-1/1 "Рамные и шарнирные узлы балочных клеток". Данный тип узлов исчез.

1989-й год: серия 2.440-2/1 "Рамные и шарнирные узлы балочных клеток". Данный тип узлов не появился.

Расчёт узла, собранного из пластинчатых элементов в SCAD, и из объёмных элементов в ANSYS, показывает напряжения более 500 МПа на срез.

Меня заставляют подписать это решение. Ссылаются на серию 1976-го года. Здание 200х300, 4 этажа. Все второстепенные балки с шагом 2 метра на этих узлах. Не хочу подписывать. А меня уволят, если не подпишу.

Вопросы: как исчез узел? Были ли прецеденты с авариями? Есть ли возможность обратиться к разработчикам серий?

Обследование строительных конструкций

Спасибо, AIK, в серии 1966-го года написано, что она разработана на основе именно этой книги. Только удалены все комментарии. Троицкий полностью подверждает мои мысли. А то во мне вчера чуть не умер сопромат. Всё же мне интересна хронология событий после 1976-года. Если узел удалён из серии - значит что-то случилось. Он самый простой из всех. Если бы он был ещё и гениальным - его бы не удалили. Действует только серия 1989-го года. Формально узел применять нельзя. Но его пихают сплошь и рядом. На старые серии не ссылаются, но полностьью всё с них срисовывают.

Я, пожалуй, закажу эксперимент. Посчитаю швы по серии и сломаю пару балок. Спор пошёл на миллионы.

Владельцы данных материалов выложите их, пожалуйста, в Downloаd, если таковые имеются в электронном виде!

З.Ы. . а если не имеются в электронном виде, можно превести. :wink: [/quote]

Нашел у себя серию 1.400-10/76 в. 7.

Сканировать всю серию не имею времени и технической возможности.

Сканер только А4. Выкладываю лист с узлом 47 двумя частями для общего обозрения. Ч.1 собственно узел. Ч.2 -таблица.

[ATTACH]1190890173.jpg[/ATTACH]

Для страждущих: все эти серии есть на этом сайте. Наберите в поиске слово "узлы", и вам будет счастье. Муханов - не знаю. Есть Беленя-Стрелецкий, 1965 год, если не ошибаюсь. Стрелецкий такой узел допускает, хотя чертёжик привести постеснялся.

В чём смысл спора: есть распространённый способ крепления стальных балок к чему угодно. В народе его называют "на перо". То есть - приваривают стенку балки с помощью фасонки к стенке главной балки, либо к колонне. Называют этот узел "шарнир". Но шарнир означает отсутствие момента на опоре. А это возможно только при возможности свободного поворота опорного сечения балки. При симметричном креплении двух балок и т.п. поворот невозможен. Для этого должна произойти пластические деформации фасонки. А они могут не успеть произойти, потому что гораздо раньше должно срезать шов.

TuDim, по этому пункту мы проверяем количество возможных циклов загружения. Предполагается, что этот узел держится с пластическими деформациями, но его добьёт усталость. Расчёт по этому пункту показывает - в нашем спорном узле возможно 35 циклов. В этой серии не сказано чётко - сколько раз можно нагружать элемент. 35 - это много или мало? Узел сидит в перекрытии торгово-развлекательного комплекса. А если дискотека? При современных ритмах - это где-то 20 секунд одной песни. Я слышал - в Израиле рухнуло перекрытие под танцполом. Было много трупов.

Картинки чуть позже прицеплю.

Данная серия у меня есть и в электронном и в бумажном виде.

Узлов, о которых здесь идет речь, нет в этой серии , поэтому я и ищу:

Дополнение:

В серии 1966-го года разделяют вариант одностороннего крепления второстепенной балки к главной (4) и симметричного (4-а). Подразумевается, что шарнир оборазуется за счёт поворота главной балки (или деформации её стенки), о чём и пишет сам Троицкий. Способ расчёта разный. Симметричный узел (4-а) при всех прочих равных условиях получается слабее примерно в 3 раза. Но эта серия утверждена Госстроем в качестве материалов для проектирования, то есть - юридической силы никогда не имела.

В серии 1976-го года дан односторонний узел и всё к нему (47). Про двухсторонний - одна строка в примечаниях - применять аналогично-симметрично. Эта серия утверждена полноценно. Отменена она с выходом серии 1983-го года.

У нас сейчас ситуация, что конструкторы полностью срисовали узел 4 серии 1966-го года, посчитали его по соответствующей формуле, а применили его как в варианте 4-а. По их проекту (не уверждённому, кстати) построено большое здание. Мы (обследователи) зарубили такое решение. Там вообще ни к чему любой шарнирный узел. Во-первых - перерасход стали примерно на 70 млн.руб. Уж про это, разумеется, мы молчим. Во-вторых - монолитная плита над главными балками трескается (уже).

Мы предъявили только расчёт, что узел не держит. Предписали усиление накладками (доводим узел до жёсткого, соединив пояса второстепенных балок со стенкой главной балки).

Конструкторы обиделись. Заказчик расстроился. И задержал деньги нам. Расстроилось моё начальство.

В следующей серии фильма конструкторы отрыли следующую серию узлов. 1976-й год, узел 47. С тех пор я перестал понимать сопромат. Серия допускает напряжения, в разы превышающие максимально допустимые по СНиП.

По поводу эксперимента - наше начальство отказалось делать его у нас, и не примет во внимание, даже если я проведу его сам (возможность у меня есть).

Но, повторюсь, я уверен - такой примитивный узел могли исключить из серии только в случае ЧП. Вот я и ищу исторический факт, из-за которого так случилось. Что-то должно было рухнуть в период между 1976-м и 1983-м годом.

Но, повторюсь, я уверен - такой примитивный узел могли исключить из серии только в случае ЧП. Вот я и ищу исторический факт, из-за которого так случилось. Что-то должно было рухнуть в период между 1976-м и 1983-м годом.

Если не считать купола в Истре, то ничего серьезного не падало. Я работал у Троицкого в 80-е, в то время много серий отменялось и разрабатывалось просто для проведения технической политики Госстроя. Например когда запустили линии по производству широкополочных двутавров, родилась довольно нелепая серия ферм с поясами из двутавров. Для того чтобы заставить заводы и монтажников применять болтовые соединения были изъяты из обращения серии с узлами на сварке. Если расчитывать шов на дополнительный момент, то никакого криминала в этом узле нет. Проблема в том, что многие просто тупо делят Q на длину шва и радуются.

Оч заинтересовал данный вопрос, т.к. сам повсемесно испльзовал такой тип соединения второстепенных балок к главным. Вот что я нашел по поводу этой темы в буржуйской литературе (см. рисунок ниже), правда в данном примере балка связана с колонной, но смысл остается тем же.

На рис. 2.9а приведен чисто шарнирный вариант сопряжения, по такой схеме работает узел 47 серии 1.400-10/76 при малых деформациях, т.е. когда (f/L)*l У меня напрашивается вывод - если при подборе балки решающим является жесткость балки (большой пролет) данный узел крепления лучше не использовать, если же прочность то данный узел можно использовать смело. Так же не следует приминять этот узел при динамических нагрузках.

[ATTACH]1190964158.JPG[/ATTACH]

А вот как буржуи конструируют соответственно шарнирный, жесткий и полужесткий узлы. Обратите внимание, что все узлы у них на болтах.

[ATTACH]1190964285.JPG[/ATTACH]

Вообще не понятно в чём проблема? Если Вы правильно определили расчётную схему балки, выполнили расчёт согласно действующих норм, то причём здесь обиды строителей? Серии раньше тоже люди составляли, тоже уставшие иногда были. А узел сопряжения является жёстким только в том случае, если есть конструктивные элементы в нём способные воспринимать изгибающий опорный момент, который соответственно уравновешен парой сил действующих в уровне поясов балки. Если таковых элементов нет в узле, значит он шарнирный. Ведь так.

SAVbuilde:

По отношению к второстепенной балке - узел практически шарнирный, по отношению к главной балке или колонне - тоже шарнирный. Потому что накладки НЕ МОГУТ ВОСПРИНИМАТЬ ОПОРНЫЙ МОМЕНТ, соответственно - он не передастся никуда дальше. И поэтому по отношению к самим накладкам и швам - узел очень даже жёсткий. Это практически изнасилование.

AIK:

В своей работе по промышленным этажеркам Троицкий пишет: ". Эксперименты не проводились, о несущей способности судить трудно. ", - просто констатирует, что на практике узел применяется с ограничением опорной реакции до 7 тонн.

Так, всё-таки - были испытания узлов или нет? Откуда в серии 1976-го года точные табличные значения?

Другие простые узлы дошли без изменений до наших дней. И все узлы действующей серии понятны мне с точки зрения их работы. Есть, конечно тонкости, но не значительные.

И, всё-таки, что было в Истре? Речь об этих узлах, или об авариях вообще?

Ещё уточнение: в сериях 66-го и 76-го годов отметки верха полок главной и второстепенной балок сходятся. Если они изначально запроектированы для промышленных этажерок - там наверняка устраивался сплошной стальной настил, который неизбежно включался в работу. Тогда всё замечательно. Опять же - для динамики узлы запрещены. То есть они наверняка применялись либо в покрытиях, где расчётная нагрузка раз в году от снега, да и то может не наступить, либо под оборудование, где временные нагрузки в пределах 10%. Собственно, в обеих сериях в названиях и фигурируют промышленные здания. Уместно ли так же смело применять эти узлы в торгово-развлекательном комплексе на балках пролётом 8м с расчётной опорной реакцией 9,8т?

Как самостоятельно сделать двутавр сварной — этапы и особенности

Балочные двутавры стандартных размеров производят в промышленных объемах, по индивидуальным чертежам изготавливают небольшие партии. Сварная балка состоит из трех элементов: двух стенок и промежуточного пояса. Она изготавливается из марочного листового проката, используется в высокопрочных металлоконструкциях. При небольших металлозатратах получаются надежные конструкции, выдерживающие разнонаправленные нагрузки за счет ребер жесткости.

Особенности стыков балки при сварке.

При сварке балок обычно используют прямой сварной стык, который при дополнительных условиях может выполняться с использованием специальных накладок ромбической формы. Эти накладки используются для тех участков балки, на которые будет приходиться наибольшее напряжение.

Стыки поясов балки обычно выполняются равнопрочными швами. Хотим заметить, что в нижнем поясе они делаются чаще всего косыми, а верхнем – обычно прямыми.

Сварка стыков балки обычно производится определенным типом электродом, например Э42.

Изготовление и применение

Благодаря способности выдерживать большие нагрузки на изгиб в разных плоскостях, на сдвиг и кручение, стальные двутавровые балки составляют основу несущих конструкций быстровозводимых каркасных зданий и потолочных перекрытий.

Внутрицеховые грузоподъемные механизмы (кран-балки и мостовые краны) перемещаются по направляющим, изготовленным из балок двутаврового сечения.

Изготовление двутавровых балок осуществляется двумя способами:

- методом проката цельных отливок. Такие двутавровые балки называются горячекатаными;

- электродуговой сваркой предварительно раскроенных листовых заготовок, в результате чего получают сварную сборную двутавровую балку.

Горячекатаные двутавровые балки производятся на прокатных станах металлургических предприятий. Такая технология позволяет получить цельное изделие, не содержащее швов и обладающее высокой прочностью.

Сборку и сварку двутавровой балки осуществляют на автоматических линиях. Такая балка незначительно уступает цельнокатаной по прочности, но может быть выполнена по специальному заказу, с учетом требований конкретного проекта.

Производство горячекатаной двутавровой балки осуществляется в соответствии с ГОСТ 26020-83, сварной двутавр производители выпускают по своим собственным техническим условиям (ТУ).

Порядок работ при сваривании стыков балки.

При сваривании стыков балки соблюдение определенного порядка работ имеет очень большое значение.

Распишем эти этапы:

- На первом этапе собираются элементы, имеющие поперечные швы. Отметим, что сваривать их необходимо по отдельности: отдельно стыки поясов, стыки стенки, отдельно делается приварка ребер жесткости. Связано это с тем, что такие поперечные соединения дают усадку с максимальным значением.

- Когда сборка балки осуществлена, производят накладку поясных швов. Заметим, что когда для сваривания применяется автоматический способ, то ребра жесткости должны присоединяться уже после выполнения поясных швов.

Порядок сварочных работ также показан на рисунке 2. Цифрами от 1 до 5 обозначен порядок выполнения монтажных стыков балки. Мы видим, что сначала, как и говорилось, выполняются поперечные швы. Заметим, также, что швы под номерами 2 и 3 выполняют с небольшими пропусками: с двух сторон стыка оставляются незаваренные участки длиной до 30 сантиметров. Это необходимо для свободной усадки.

В последнюю очередь производится сваривание продольных швов (4 и 5), которые также имеют продольную усадку, но незначительную.

Способы соединения двутавров

При осуществлении монтажа балочных конструкций выполняются сварные соединения элементов в различных сочетаниях. Среди них можно выделить типовые способы соединение двутавровых балок.

Встык

Для соединения способом «встык» свариваемые фрагменты стыкуют предварительно обработанными торцами. Обработка состоит в том, что на торцевых срезах выполняют угловые скосы для более глубокой проварки соединения.

Учитывая несущие функции двутавровых балок, их соединение не ограничивается выполнением торцевых швов. Для усиления участка стыковки обычно применяют четыре накладки – по одной на каждую из полок, и по одной на каждую из сторон стенки.

Накладки представляют собой прямоугольники из листового металла. Они накладываются поверх соединительного шва, затем привариваются по периметру. Накладки на полки делают на всю ширину полки двутавровой балки, накладки на стенку – на всю высоту стенки.

Под прямым углом

Такое соединение осуществляется между главной и второстепенной несущими двутавровыми балками каркасной конструкции, находящимися на одном уровне. В этом соединении главная балка служит опорой второстепенной.

Сварочные работы выполняются в следующей последовательности. В верхней полке главной двутавровой балки делают вырез в форме равнобедренного треугольника с углом, близким к прямому.

Верхняя полка второстепенного двутавра вырезается под вставку в треугольный вырез главнойдвутавровой балки, а нижняя его полка срезается на величину половины ширины.

В результате должно получиться следующее. Плотное совмещение вырезов верхних полок двутавров, стыковка торца стенки второстепенной двутавровой балки с боковой поверхностью стенки главного двутавра и прилегание среза нижней полки второстепенной двутавровой балки к полке главного двутавра.

Полученное таким образом совместное закрепление заподлицо двух перпендикулярных двутавровых балок усиливается привариваемой снизу листовой накладкой.

Сваривание двутавра со швеллером под прямым углом

Это соединение выполняется, если второстепенной двутавровой балкой служит швеллер. Если стенки двутавра и швеллера одинаковы по высоте, можно поступить следующим образом.

Верхняя полка швеллера срезается род углом 45 °, на верхней полке двутавровой балки делается аналогичный по форме вырез. Нижняя полка швеллера отрезается с таким расчетом, чтобы при стыковке срез совместился с нижней полкой двутавра, а стенка швеллера уперлась в стенку двутавра. Так же, как и в предыдущем случае, соединение укрепляется накладкой снизу.

Инженерная мысль не стоит на месте. Кроме описанных технологий сварки могут применяться вновь созданные, на смену устаревающему сварочному оборудованию приходит обновленное, модернизированное или принципиально новое. Не исключено, что и традиционная сварка когда-нибудь уступит место другой технологии неразъемных соединений.

Формулы для расчета стыков балки.

Отметим, что стыки всех элементов балки должны рассчитываться отдельно. Однако изгибающий момент будет распределен между всеми элементами сварной балки пропорционально к инерции. Эта особенность диктует нам необходимость при расчетах стенки балки использовать формулу, показанную на рисунке.

В данной формуле мы используем обозначение Мб для полного расчетного момента в стыке сварной составной балки; Jст – для момента инерции стенки; Jб – для момента инерции балки целиком.

Отметим, что расчетная поперечная сила (Q), которая действует в стыке балки, обычно передается на стенку. Также заметим, что прочность стыка стенки рассчитывается по обычной формуле изгиба, когда применяется шов встык.

Для проверки стыков пояса специалисты применяют такую формулу:

Замена швеллерами

На практике при возведении строительных конструкций для получения двутаврового сечения иногда используется сварка швеллеров между собой. Если швеллеры применяются взамен предусмотренных проектом двутавровых балок, такая замена должна согласовываться.

Согласование использования альтернативного материала отражается изменениями, вносимыми в соответствующие разделы рабочего проекта. Возможность замены определяется по результатам поверочных расчётов на прочность, выполняемых проектировщиками.

Способ применяемой сварки швеллеров между собой также определяется расчётом. Это может быть сварка непрерывным или прерывистым швом, либо с применением соединительных накладок.

При сварке швеллеров непрерывным швом, в результате температурных деформаций металла, может произойти скручивание профиля. Избежать этого явления можно, применяя специальные струбцины, а также, накладывая сварочные швы небольшими участками, чередуя при этом стороны соединяемых профилей.

При необходимости удлинить такую конструкцию, осуществляют сварку швеллеров встык. Места стыковых сварочных швов швеллеров, образующих двутавр не должны совпадать друг с другом. Для усиления конструкции сварной шов можно укрепить с помощью накладки.

Сваривание стыков балки автоматами под флюсом.

Скажем несколько слов об автоматической сварке стыков. Если сваривание балки осуществляется под флюсом с применением сварочных автоматов, то могут применяться разные приемы, также как и последовательность может отличаться.

Сварка может осуществляться наклоненным электродом, что позволяет делать одновременно два шва. С другой стороны у этого способа есть и недостатки. При наклоненном электроде увеличивается риск подрезать полки или стенки балки.

Кроме того, швы могут выполнять в положении, называемом специалистами, «лодочка». Это создает лучшие условия для образования шва, проплавления и пр. Однако, среди минусов такого способа – необходимость проворачивать изделие после выполнения каждого сварного соединения. Данный недостаток решается использованием специальных позиционеров-кантователей.

Процесс сваривания стыков балки требует тщательной подготовки, проведения и проверки расчетов моментов инерции, изгибающего момента и пр. Важно соблюдать технологию сваривания балок, неправильность которой может повлиять на будущую металлоконструкцию в целом.

Технология производства

В типовом варианте, двутавровая балка получают из трех листовых заготовок: стенки и двух полок, привариваемых к её торцам под прямым углом. Изготовление осуществляется на специализированных сборочных линиях, настроенных на выпуск балки определенного размера.

Заготовки перемещаются на специальных катках и предварительно закрепляются в нужном положении зажимными устройствами, оснащенными гидравлическим или пневматическим приводом.

На зафиксированном зажимным устройством участке собираемой балки делаются прихватки сваркой по поясному шву. После этого, балка перемещается по каткам, вновь закрепляется, и сваркой прихватывается следующий ее участок.

Поясной шов проваривается окончательно после того, как вся конструкция оказывается предварительно скреплённой сварными прихватками.

Сварка тавровых соединений стенки с полками осуществляется в автоматическом режиме под слоем флюса. Процесс автоматической сварки может выполняться разными приспособлениями. Это могут быть сварочные манипуляторы, горелки которых варят, перемещаясь по заданным траекториям посредством шарнирных соединений с несколькими степенями свободы.

Также могут применяться более простые устройства типа самоходных сварочных тракторов, гораздо больше подходящих для создания прямолинейных соединений.

Еще один класс устройств, способных автоматически сваривать поясные швы двутавровых балок, это консольные или портальные установки. В их состав, кроме собственно сварочного оборудования, входит аппаратура слежения и контроля качества сварного шва, а также устройства подачи флюса и последующей очистки шва от его остатков.

Такие установки осуществляют сварку под оптимальным углом, составляющим 45 °, чем обеспечивается наиболее благоприятное расположение сварочной ванны, и соответственно, высокое качество сварного шва.

Интенсивный нагрев заготовок в процессе сварки приводит к короблению полок. По этой причине процесс сборки двутавровых балок включает процедуру их выравнивания, осуществляемую на специальных машинах для исправления грибовидности.

На завершающей стадии изготовления производится фрезерная обработка торцов изделия.

Возможные проблемы и особенности

Чтобы не сталкиваться с основными проблемами, вы должны обеспечить, чтобы готовое соединение не работало на растяжение. Отсутствие этой ошибки в работе предотвращает нежелательные изменения конструкции во время монтажа. Нельзя варить все части сразу. После соединения первых деталей подождите несколько минут, чтобы избыточное напряжение не накапливалось в металле.

Преимущества двутавровых балок

У двутавровых балок есть множество преимуществ. Их можно использовать для того, чтобы перекрыть большие пролёты. Для этого даже не понадобится строить несущую стену. Они устойчивы и могут выдержать вертикальные и горизонтальные серьезные нагрузки.

Двутавры устойчивы к погодным перепадам и коррозии, невоспламеняемые. Их использование значительно ускоряет построение здания. Эти и многие другие причины определяют популярность двутавровых балок в промышленном и частном строительстве.

Явные недостатки можно заметить только у прокатных двутавров. Максимальный размер таких — двенадцать метров. Если же нужно длиннее, найти такую не получится, ведь часто заводы не имеют подходящих станков. Возможности сделать прокаты по индивидуальному заказу нет, а разнообразие изделий на строительном рынке оставляет желать лучшего. Из-за таких проблем потребители чаще используют стыковые балки.

Составная двутавровая применяется чаще, чем прокатная по нескольким причинам. Такая балка имеет большую прочность при меньшем весе конструкции. Цены на сварочное изделие ниже, так как изготавливают его из сплава разных видов стали. Создание проката требует использование только заготовок из одного типа стали.

Проектирование монтажного стыка главной балки

По условиям перевозки (ограничение массы и габаритов) балка расчленяется по возможности на одинаковые отправочные элементы (марки). В разрезной балке монтажный стык выполняется в одном сечении (универсальный стык) и чаще располагается в середине пролета, где Mmax и соответственно максимальные нормальные напряжения σ близки к расчетному сопротивлению основного металла Ry.

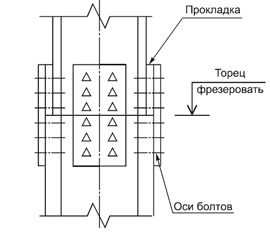

Монтажный стык на сварке. Стык элементов балки осуществляется стыковыми швами (рис. 3.20). Расчетные сопротивления сварных соединений для любого вида сварки принимаются (см. табл. 2.6): при сжатии соединения независимо от методов контроля качества швов Rwy = Ry; при растяжении и изгибе с физическим контролем качества швов Rwy = Ry и Rwy = 0,85Ry, если физические методы контроля не используются.

Рис. 3.20. Монтажный стык главной балки на сварке

На монтаже применение физических способов контроля затруднено, поэтому расчет растянутого стыкового соединения производится по его пониженному расчетному сопротивлению. Сжатый верхний пояс и стенка соединяются прямым швом, растянутый пояс – косым швом для увеличения длины шва, так как действительное напряжение в поясе σ превышает Rwy. Для обеспечения равнопрочности сварного стыка и основного сечения нижнего пояса достаточен скос с наклоном реза 2:1.

Монтажный стык выполняется ручной сваркой, материалы для сварки выбираются по табл. 2.5. Для сварки монтажного стыка применяют электроды с индексом А (Э42А), обеспечивающие повышенную пластичность наплавленного металла.

Для обеспечения качественного соединения при ручной сварке элементов толщиной более 8 – 10 мм производится V-образная разделка кромок, начало и конец шва выводятся на специальные технологические планки.

Для уменьшения сварочных напряжений соблюдается определенный порядок сварки (см. рис. 3.20): сначала сваривают поперечные стыковые швы стенки 1, поясов 2 и 3, имеющие наибольшую поперечную усадку, последними заваривают угловые швы 4 и 5, имеющие небольшую продольную усадку. Оставленные незаверенными на заводе участки поясных швов длиной около 500 мм дают возможность поясным листам несколько вытянуться при усадке швов 2. Это также позволяет при монтаже совместить торцы свариваемых элементов отправочных марок, имеющих отклонение в размерах в пределах технологических допусков.

Монтажный стык на высокопрочных болтах. Монтажные стыки на высокопрочных болтах выполняются с накладками (по три на каждом поясе и по две на стенке, рис. 3.21).

Рис. 3.21. Монтажный стык главной балки на высокопрочных болтах

Усилие с одного элемента на другой передается за счет сил трения, возникающих между соприкасающимися плоскостями, стянутыми высокопрочными болтами. Площади сечения накладок должны быть не меньше площади сечения перекрываемого ими элемента. Рекомендуемые к применению в конструкциях средней мощности высокопрочные болты и их площади сечения приведены в табл. 3.17.

Читайте также: