Стыковая сварка под флюсом

Обновлено: 16.05.2024

Сварка под флюсом – это способ сварки деталей из высоколегированной марганцевой, никелевой или фторидной стали, при котором сварочная ванна и шов защищены от окисления слоем флюса в виде порошка или гранул.

Процесс формирования шва протекает в газовой полости под слоем непрерывно подаваемого флюса. Кроме функции защиты от окисления, флюс также легирует формируемый шов марганцем и кремнием, повышая его прочность и формируя соединение с высокой степенью однородности.

ГОСТ на сварку флюсом 8713-79 устанавливает размеры и типы сварных соединений, а также способы наложения шва под флюсом.

Виды флюсов и их особенности

По способу изготовления флюсы бывают:

Плавленые флюсы изготавливают из шлакообразующих марганцевых руд и кварцевого песка путем размалывания, смешивания и расплавления с последующим гранулированием. Такие флюсы экономичны и хорошо подходят для сварки деталей из низколегированной стали.

Керамические (неплавленные) флюсы изготавливают из окислителей и солей амфотерных металлов, которые измельчают, смешивают с жидким стеклом до однородного состояния, после чего гранулируют и прокаливают.

Примерная стоимость керамических флюсов на Яндекс.маркет

Керамические флюсы имеют мелкодисперсную порошкообразную структуру, они применяются для сваривания сложных высоколегированных стальных сплавов, при этом состав флюса подбирается под конкретную марку свариваемой стали.

По химическому составу флюсы бывают:

Солевые флюсы содержат соли фторидов и хлоридов, применяются для электросварки титана и стали, легированной никелем и хромом. Оксидные флюсы содержат оксиды активных металлов и кремния, применяются для сварки низкоуглеродистой стали. Смешанные флюсы содержат оксиды и соли металлов в различных пропорциях, применяются для сваривания многокомпонентных сплавов или деталей из разных металлов.

Описание технологии процесса

Существует три основных способа сварки под флюсом:

При автоматической сварке траектория и скорость движения электрода, а также скорость подачи проволоки регулируется управляющим процессором, рабочие участвуют только в качестве контролеров процесса для экстренного отключения сварочного агрегата.

Полуавтоматическая сварка под флюсом предполагает, что скорость подачи проволоки, сила тока сварки и угол наклона электрода к линии сварки регулируются автоматически, а ведение дуги осуществляется сварщиком вручную – через рукоятку или дистанционное управление. Полуавтоматический сварочный агрегат позволяет вручную изменять отдельные параметры тока непосредственно во время процесса сварки.

Сварка под флюсом вручную применяется в небольших агрегатах, где система подачи флюса встроена в неплавящийся электрод, при этом сварщик регулирует направление движения, угол наклона и скорость хода электрода в ручном режиме, специальными кнопками управляя подачей флюса и силой тока сварки.

Общий порядок действий при сварке под флюсом:

- С поверхностей деталей снимается оксидная пленка.

- Детали закрепляются на сварочной плите.

- Выбираются настройки и режим сварочного аппарата.

- Заполняется резервуар для флюса.

- Устанавливается бухта наплавной проволоки, конец которой заправляется в электрод.

- Происходит процесс сваривания.

- После остывания деталей собирается неизрасходованный флюс, и шов очищается от шлака.

Важно следить за расходованием проволоки и флюса, чтобы не допустить работы электрода вхолостую и повреждения деталей.

Оборудование для сварки

Для сварки флюсом потребуются стационарные условия и оборудование:

Сварочные плиты выполняются на бетонном основании из жаростойких материалов с возможностью закрепления деталей. Проволока берется из материала свариваемых деталей, толщина от 0,3 до 12 мм. Электрод изготавливается из вольфрамового сплава с керамической оплеткой.

Система подачи флюса представляет собой резервуар и шланг, конец которого отстоит от электрода на 10-30 см. Диаметр шланга подачи флюса должен позволять гранулам свободно сыпаться перед электродом.

Схема процесса автоматической сварки под слоем флюса

Автоматическая и полуавтоматическая сварка под флюсом контролируется программным обеспечением, регулирующим направление и скорость движения электрода вдоль линии сваривания.

Выбор режима сварки

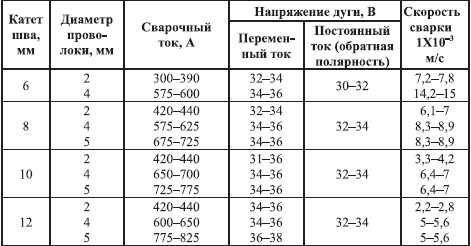

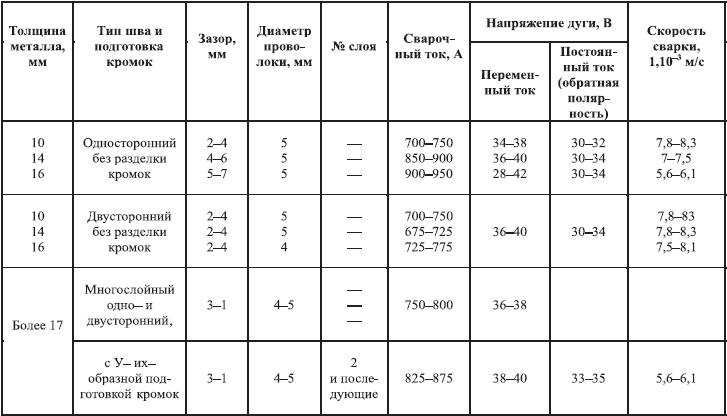

В зависимости от толщины и металла свариваемых деталей выбирается режим сварки под флюсом. Для каждого режима существует свой диапазон напряжения, силы тока сварки и диаметр проволоки. Скорость формирования шва колеблется в пределах от 6 до 100 метров в час.

Если толщина свариваемых деталей от 2 до 10 мм, то выбирается режим сварки на стальной подкладке под стыком деталей. Режим на флюсовой подушке подходит для сварки деталей толщиной 10-25 мм, а сварка деталей толщиной 16-70 мм выполняется в режиме предварительной ручной проварки нижней части шва.

С увеличением толщины свариваемых деталей растет диаметр проволочного электрода и сварочный ток, но уменьшается скорость формирования сварного шва.

Сила тока сварки (А) зависит от толщины проволоки (мм) следующим образом:

Напряжение сварки существенно увеличивается только при толщине деталей свыше 25 мм.

Достоинства и недостатки

К преимуществам сварки под флюсом относятся:

- высокая степень автоматизации процесса;

- возможность проведения сварки под большой силой тока;

- высокая скорость сварки;

- качественный шов без окислов и раковин;

- возможность увеличения сварной ванны для более качественного провара.

Системы автоподачи флюса и сохранение постоянного расстояния от электрода до шва позволяет сваривать сложные детали с минимальным участием рабочих. Защитный слой флюса не дает расплавленному металлу разбрызгиваться, что позволяет производить сварку под высокими токами, многократно увеличивая скорость формирования и качество шва.

Однородность шва достигается за счет изоляции сварной ванны от кислорода воздуха, а также из-за легирования шва компонентами флюса, которые можно подобрать специально для материала свариваемых деталей. Также сварка под флюсом дает возможность использования одновременно двух электродов, расположенных на расстоянии 10-20 мм друг от друга и питаемых от одного источника тока – это позволяет сделать больше сварную ванну под флюсом, увеличив таким образом скорость сварки и степень однородности готового изделия.

К недостаткам сварки под флюсом относят трудности контроля процесса и технологическую сложность. Агрегаты для сварки под флюсом занимают большие площади и требуют обслуживания квалифицированными кадрами. Сварной шов формируется под слоем флюса и у сварщика нет возможности контролировать качество шва в режиме реального времени. Избежать брака можно путем дополнения агрегата ультразвуковыми или лазерными системами контроля наличия дефектов.

Сущность сварки под флюсом

Особенностью процесса дуговой сварки под флюсом является применение непокрытой сварочной проволоки и гранулированного (зернистого) флюса. Сварку ведут закрытой дугой, горящей под слоем флюса в пространстве газового пузыря, образующегося в результате выделения паров и газов в зоне дуги. Сверху сварочная зона ограничена пленкой расплавленного шлака, снизу – сварочной ванной. Среда в сварочной зоне является наиболее благоприятной с точки зрения защиты металла от взаимодействия с воздухом. По мере сварки давление газов и паров в пузыре возрастает. Наступает момент, когда пленка расплавленного шлака прорывается и избыток газов удаляется в окружающую атмосферу. Такой процесс удаления газов периодически повторяется.

Сварка под флюсом является одним из основных способов выполнения сварочных работ в промышленности и строительстве. Она существенно изменила технологию изготовления сварных изделий. По степени механизации процесса различают автоматическую и механизированную сварку под флюсом. Для получения качественных сварных швов взамен электродных покрытий применяют гранулированное вещество, называемое флюсом.

Автоматическая сварка под флюсом производится при помощи автоматической установки (сварочная головка или сварочный трактор). Эта установка подает электродную проволоку и флюс в зону сварки, перемещает дугу вдоль свариваемого шва и поддерживает ее горение.

Принципиальная схема автоматической сварки под флюсом выглядит следующим образом (рис. 82):

• электродная проволока подается в зону сварки;

• кромки свариваемого изделия в зоне сварки покрываются слоем флюса, подаваемого из бункера;

• толщина слоя флюса составляет 30–50 мм;

• сварочный ток подводится от источника тока к электроду через токоподводящий мундштук, находящийся на небольшом расстоянии от конца электродной проволоки, благодаря чему при автоматической сварке можно применять большие сварочные токи;

• дуга возбуждается между свариваемым изделием и электродной проволокой.

Рис. 82. Плавильное пространство при сварке под флюсом:

1 – основной металл; 2 – электродная проволока; 3 – передняя часть сварочной ванны; 4 – хвостовая часть сварочной ванны (жидкий металл); 5 – флюс; 6 – закристаллизировавшийся сварочный шов; 7 – границы кристалилизационных слоев; h – вылет электрода

При горении дуги образуется ванна расплавленного металла, закрытая сверху расплавленным шлаком и оставшимся нерасплавленным флюсом. Нерасплавившийся флюс отсасывается шлангом обратно в бункер. Пары и газы, образующиеся в зоне дуги, создают вокруг нее замкнутую газовую полость. Некоторое избыточное давление, возникающее при термическом расширении газов, оттесняет жидкий металл в сторону, противоположную направлению сварки.

У основания дуги (в кратере) сохраняется лишь тонкий слой металла. В таких условиях обеспечивается глубокий провар основного металла. Так как дуга горит в газовой полости, закрытой расплавленным шлаком, то значительно уменьшаются потери теплоты и металла на угар и разбрызгивание. По мере перемещения дуги вдоль разделки шва наплавленный металл остывает и образует сварной шов. Жидкий шлак, имея более низкую температуру плавления, чем металл, затвердевает несколько позже, замедляя охлаждение металла шва.

Продолжительное пребывание металла шва в расплавленном состоянии и медленное остывание способствуют выходу на поверхность всех неметаллических включений и газов, получению чистого, плотного и однородного по химическому составу металла шва.

Автоматическую сварку под флюсом отличают следующие преимущества:

1. Высокая производительность, превышающая ручную сварку в 5–10 раз. Она обеспечивается применением больших токов, более концентрированным и полным использованием теплоты в закрытой зоне дуги, снижением трудоемкости за счет автоматизации процесса сварки.

2. Высокое качество сварного шва вследствие защиты металла сварочной ванны расплавленным шлаком от кислорода и азота воздуха, легирования металла шва, увеличения плотности металла при медленном охлаждении под слоем застывшего шлака.

3. Экономия электродного металла при значительном снижении потерь на угар, разбрызгивание металла и огарки. При ручной сварке эти потери достигают 20–30 %, в то время как при автоматической сварке под флюсом они не превышают 2–5 %.

4. Экономия электроэнергии за счет более полного использования теплоты дуги по сравнению с ручной сваркой. Затраты электроэнергии при автоматической сварке уменьшаются на 30–40 %. Кроме того, при автоматической сварке условия труда значительно лучше, чем при ручной сварке: дуга закрыта слоем шлака и флюса, выделение вредных газов и пыли значительно снижено, поэтому нет необходимости в защите зрения и лица сварщика от воздействия излучений дуги, а для вытяжки газов достаточно естественной вытяжной вентиляции.

Но автоматическая сварка имеет и свои недостатки. Это, прежде всего, ограниченная маневренность сварочных автоматов и производство сварки главным образом в нижнем положении.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес

Недостатки газовой сварки:

Недостатки газовой сварки: • низкая эффективность нагрева;• широкие швы и широкая зона термического влияния;• относительно низкая производительность труда;• трудность автоматизации

Преимущества электродуговой сварки:

Преимущества электродуговой сварки: • высокая технологичность процесса;• возможность автоматизации и механизации процессов сварки;• меньшая по сравнению с газовой сваркой зона термического влияния;• простота регулирования процесса сварки;• дешевые расходные

Недостатки электродуговой сварки:

Недостатки электродуговой сварки: • необходимость использования специальных сварочных трансформаторов или инверторов (преобразователей);• энергозависимость (необходима электрическая сеть или генераторы);• подготовка деталей для сборки (разделка кромок, фиксация

Недостатки термитной сварки:

Недостатки термитной сварки: • высокая способность поглощать влагу (гигроскопичность);• чувствительность к механическим и тепловым воздействиям (пожароопасность);• возможность взрыва при попадании воды на горящую термитную шашку;• невозможность управления

Достоинства холодной сварки:

Достоинства холодной сварки: • простота и доступность оборудования (например, любые прессы);• низкая квалификация персонала;• отсутствие вредных выделений при сварке;• возможность сварки пластичных металлов без нагрева;• высокая степень механизации

Недостатки холодной сварки:

Недостатки холодной сварки: • большие удельные давления;• относительно малый диапазон толщин материалов при сварке (0,2–15 мм);• невозможность сварки высокопрочных

Параметры сварки взрывом:

Параметры сварки взрывом: • скорость детонации – D;• нормальная скорость метаемой пластины при соударении с основанием – Vн;• угол встречи при соударении – ?.Скорость детонации, определяемая типом взрывчатого вещества и толщиной его слоя, должна обеспечивать

Техника газовой сварки

Техника газовой сварки Качество сварного соединения зависит от правильного выбора режима и техники выполнения сварки. При сварке деталей из листового металла толщиной до 2 мм сварка ведется без присадочного материала за счет расплавления предварительно отбортованных

Глава 12 Технология проведения сварки под флюсом и оборудование для нее

Глава 12 Технология проведения сварки под флюсом и оборудование для нее Сущность сварки под флюсом Сваркой под флюсом называется дуговая сварка, при которой дуга горит под слоем сварочного флюса, обеспечивающего защиту сварочной ванны от контакта с

Оборудование для автоматической сварки

Оборудование для автоматической сварки В процессе сварки применяются два вида автоматического оборудования: подвесные (неподвижные и самоходные) головки и сварочные тракторы (таб. 23). Они производят следующие операции: возбуждение дуги, непрерывную подачу в зону дуги

Технология сварки под флюсом

Сущность дуговой сварки в защитных газах

Сущность дуговой сварки в защитных газах Сущностью и отличительной особенностью дуговой сварки в защитных газах является защита расплавленного и нагретого до высокой температуры основного и электродного металла от вредного влияния воздуха защитными газами,

Сущность контактной сварки

Сущность контактной сварки Контактной сваркой называется сварка с применением давления, при которой нагрев производится теплотой, выделяющейся при прохождении электрического тока через находящиеся в контакте соединяемые части.Количество выделяющейся теплоты (Дж)

Виды контактной сварки

Виды контактной сварки Основными видами контактной сварки являются стыковая, точечная и шовная.Стыковой контактной сваркой называют сварку, при которой соединение свариваемых частей происходит по всей поверхности стыкуемых торцов. Данная сварка может быть выполнена

Оборудование для контактной сварки

Оборудование для контактной сварки Для производства стыковой контактной сварки используют контактные машины общего назначения (универсальные) и специальные (для сварки арматуры, трубопроводов и др.). В строительной промышленности для стыковой сварки применяются

Технология сварки под флюсом

Очистку кромок производят пескоструйной обработкой или протравливанием и пассивированием. Очистке подвергается поверхность кромок шириной 50–60 мм по обе стороны от шва. Перед сваркой детали закрепляют на стендах или иных устройствах с помощью различных приспособлений или прихватывают ручной сваркой электродами с качественным покрытием. Прихватки длиной 50–70 мм располагают на расстоянии не более 400 мм друг от друга, а крайние прихватки – на расстоянии не менее 200 мм от края шва. Прихватки должны быть тщательно очищены от шлака и брызг металла. При сварке продольных швов для ввода электрода в шов и вывода его из шва за пределы изделия по окончании сварки к кромкам приваривают вводные и выводные планки. Форма разделки планок должна соответствовать разделке кромок основного шва.

Сварочный ток, напряжение дуги, диаметр, угол наклона и скорость подачи электродной проволоки, скорость сварки и основные размеры разделки кромок выбирают в зависимости от толщины свариваемых кромок, формы разделки и свариваемого металла.

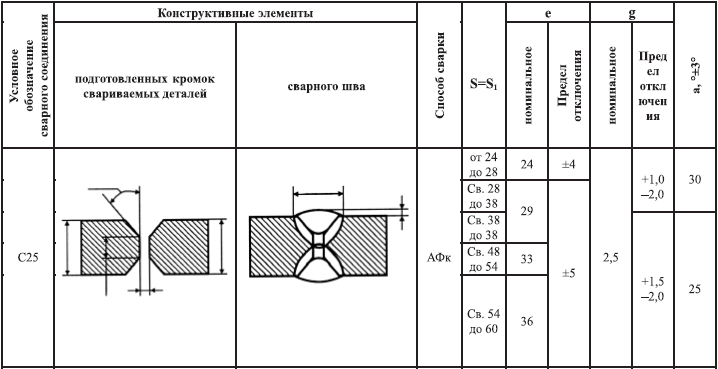

Стыковые швы выполняют с разделкой и без разделки кромок. При этом шов может быть одно– и двусторонним, а также одно– и многослойным (рис. 88).

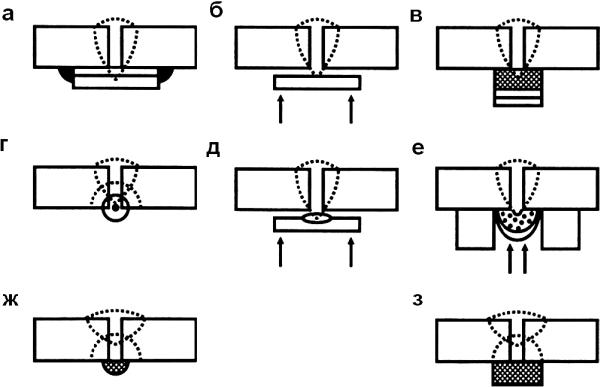

Рис. 88. Схемы устройств для удержания сварочной ванны и шлака при сварке под флюсом:

а – остающаяся подкладка; б – временная подкладка; в – гибкая лента; г – ручная подварка; д – медно-флюсовая подкладка; е – флюсовая подушка; ж – заделка зазора огнестойким материалом; з – асбестовая подкладка; а, б, в, д, е – односторонний шов; г, ж, з – двусторонний шов

Стыковая сварка односторонняя применяется при малоответственных сварных швах или в случаях, когда конструкция изделия не позволяет производить двустороннюю сварку шва. Значительный объем расплавленного металла, большая глубина проплавления и некоторый перегрев ванны могут привести к вытеканию металла в зазоры и нарушению процесса формирования шва. Чтобы избежать этого, следует закрыть обратную сторону шва стальной или медной подкладкой, флюсовой подушкой или проварить шов с обратной стороны.

На практике применяют четыре основных приема выполнения односторонней сварки стыковых швов, обеспечивающих получение качественного сварного шва.

Сварка на флюсовой подушке заключается в том, что под свариваемые кромки изделия подводят слой флюса толщиной 30–70 мм. Флюсовая подушка прижимается к свариваемым кромкам под действием собственной массы изделия или с помощью резинового шланга, наполненного воздухом. Давление воздуха в зависимости от толщины свариваемых кромок изделия для тонких кромок составляет 0,05–0,06 МПа и 0,2–0,25 МПа – для толстых кромок. Флюсовая подушка не допускает подтекания расплавленного металла и способствует хорошему формированию металла шва.

Для большего теплоотвода в целях предупреждения пережога металла кромок применяется сварка на медной подкладке. Вместе с тем подкладка, установленная с нижней стороны шва, предупреждает протекание жидкого металла сварочной ванны. Подкладка прижимается к шву с помощью механических или пневматических приспособлений. После сварки подкладка легко отделяется от стальных листов. При зазоре между свариваемыми кромками более 1–2 мм медную подкладку делают с желобком, куда насыпают флюс. В этом случае на обратной стороне шва образуется сварной валик. Ширина медной подкладки составляет 40–60 мм, а толщину подкладки (5–30 мм) выбирают в зависимости от толщины свариваемых кромок. Разработан метод сварки, при котором по обратной стороне шва перемещается медный башмак, охлаждаемый водой. При этом свариваемые листы собираются с зазором в 2–3 мм и через каждые 1,2–1,5 м скрепляются сборочными планками путем прихватки короткими сварными швами.

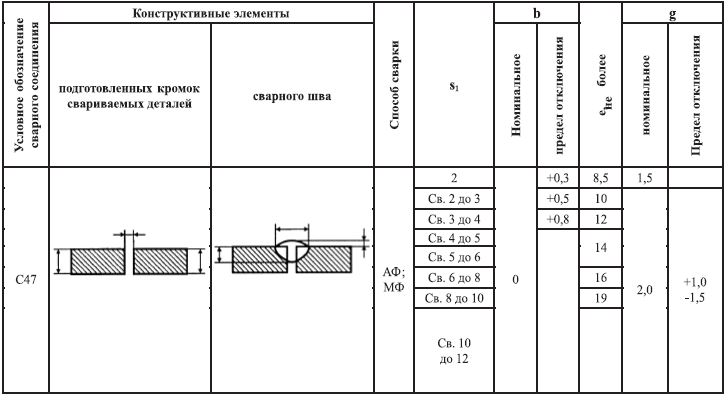

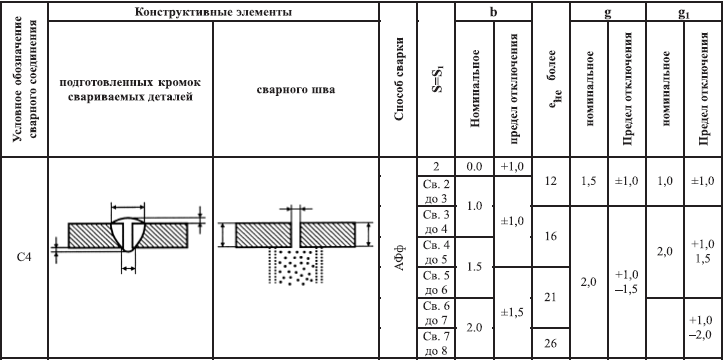

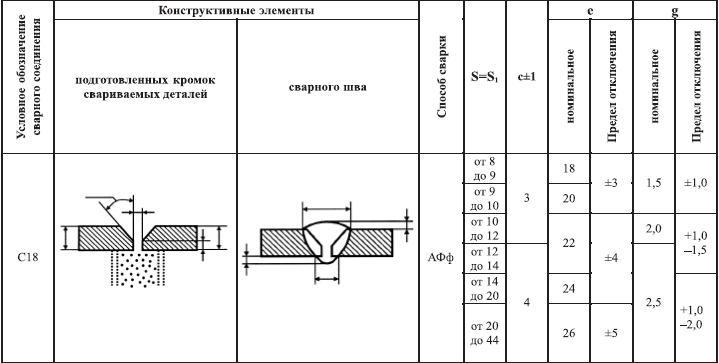

Выполнение сварных соединений (размеры в мм)

В тех случаях, когда конструкция изделия допускает приварку подкладки, с обратной стороны шва производится сварка на стальной подкладке. Стальную подкладку плотно подгоняют к плоскости свариваемых кромок и прикрепляют короткими швами ручной дуговой сваркой. Затем автоматической сваркой выполняют основной шов, проваривая одновременно основной металл и металл подкладки. Размеры подкладки зависят от толщины свариваемых кромок. Обычно подкладку изготовляют из стальной полосы шириной 20–60 мм и толщиной 4–6 мм.

Сварка после предварительного наложения подваренного шва вручную применяется для упрощения процесса сборки изделия.

Стыковая сварка двусторонняя дает более высококачественный шов, обеспечивая хороший провар шва даже при некотором смещении свариваемых кромок. При изготовлении строительно-монтажных конструкций двусторонний способ является основным.

Стыковое соединение сваривают автоматом сначала с одной стороны так, чтобы глубина проплавления составляла 60–70 % толщины металла шва. Зазор между кромками должен быть минимальным, не более 1 мм. Сварку выполняют на весу, без подкладок и уплотнений с обратной стороны стыка.

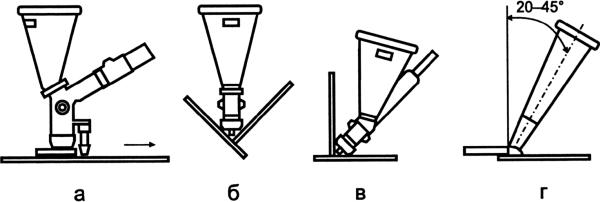

При невозможности выдержать зазор между кромками менее 1 мм принимают меры по предупреждению подтекания жидкого металла, так же как это делают при односторонней сварке, т. е. производят сварку на флюсовой подушке, медной подкладке, на стальной подкладке или применяют прихватку ручной дуговой сваркой. Тавровые и нахлесточные соединения сваривают вертикальным электродом при положении шва «в лодочку» или наклонным электродом, если один из листов занимает горизонтальное положение (рис. 89).

Рис. 89. Схема полуавтоматической сварки под флюсом:

а – стыковых швов; б – в положении «в лодочку»; в – тавровых швов; г – нахлесточных швов

В зависимости от толщины свариваемых кромок и назначения соединения сварка может быть выполнена без разделки кромок, с одно– или двусторонней разделкой кромок. При зазоре между кромками менее 1 мм сварку «в лодочку» выполняют на весу. При больших зазорах сварку производят на флюсовой подушке или на подкладках. Допускается заделка зазора асбестовым уплотнением или подварка шва с обратной стороны.

Сварка «в лодочку» обеспечивает равномерное проплавление свариваемых кромок и получение качественного шва большого сечения за один проход. В большинстве случаев для выполнения сварного соединения изделие устанавливают на кантователь. Сварку тавровых и нахлесточных соединений при горизонтальной или вертикальной полке производят наклонным электродом с углом наклона к горизонтальной полке 20–30°.

В качестве недостатка такого способа сварки можно назвать невозможность получить шов с катетом более 16 мм, что иногда приводит к необходимости многослойной сварки. При полуавтоматической сварке перемещение дуги вдоль свариваемого шва производится сварщиком либо на себя, либо справа налево. Держатель опирают на кромки свариваемого изделия и тем самым поддерживают постоянство вылета электродной проволоки в пределах 15–25 мм. Благодаря повышенной плотности тока и более сосредоточенному вводу теплоты глубина провара при шланговой сварке возрастает на 30–40 % Устойчивость горения дуги также значительно повышается, что позволяет производить сварку металла малых толщин (0,8–1,0 мм) и сварку швов с катетом до 2 мм при сварочных токах 80–100 А.

Типичные режимы сварки под флюсом угловых швов металлоконструкций «в лодочку»

Типичные режимы автоматической сварки под флюсом стыковых швов металлоконструкций на флюсовой подушке

При стыковых швах с зазором более 1,0–1,5 мм сварку производят на флюсовой подушке или на подкладках. При этом держателю придают поперечные колебательные движения. Тавровые и нахлесточные соединения рекомендуется выполнять электродной проволокой диаметром 1,6–2,0 мм на постоянном токе обратной полярности. Зазор между свариваемыми кромками не должен превышать 0,8–1,0 мм. Качественный шов за один проход шланговой сваркой можно получить при катете шва не более 8 мм. При катетах более 8 мм производят многослойную сварку шва.

Достоинства газовой сварки:

Достоинства газовой сварки: • простота и дешевизна оборудования;• дешевые расходные материалы;• простой способ регулирования процесса горения;• маневренность в применении (любое положение горелки в пространстве);• высокая технологичность

Недостатки сварки ультразвуком:

Недостатки сварки ультразвуком: • применение специальных генераторов ультразвука;• относительно небольшой диапазон толщин свариваемых материалов;• вредное воздействие ультразвука на организм человека;• необходимость применения устройств для предварительного

Преимущества диффузной сварки:

Преимущества диффузной сварки: • отсутствие загрязнений в соединении (нет припоев, флюсов, электродов);• возможность соединений в различных сочетаниях металлов, сплавов, различных материалов независимо от их твердости, взаимного смачивания;• возможность сваривать

Недостатки диффузной сварки:

Недостатки диффузной сварки: • относительная сложность оборудования требует подготовки кадров.Диффузную сварку широко применяют в ракетно-космической технике, в самолетостроении, приборостроении, пищевой и медицинской промышленностях и других отраслях. Этот способ

Преимущества конденсаторной сварки:

Преимущества конденсаторной сварки: • точная дозировка запасенной энергии;• независимость от колебаний питающей сети;• малое время протекания тока (10–3–10–4 с);• небольшая зона термического влияния;• низкая потребляемая мощность (0,2–2 кВА);• высокая степень

Сущность сварки под флюсом

Сущность сварки под флюсом Сваркой под флюсом называется дуговая сварка, при которой дуга горит под слоем сварочного флюса, обеспечивающего защиту сварочной ванны от контакта с воздухом.Особенностью процесса дуговой сварки под флюсом является применение непокрытой

Глава 13 Технология проведения дуговой сварки в защитных газах

Глава 13 Технология проведения дуговой сварки в защитных газах Сущность дуговой сварки в защитных газах Сущностью и отличительной особенностью дуговой сварки в защитных газах является защита расплавленного и нагретого до высокой температуры основного и электродного

Глава 14 Технология проведения контактной сварки

Глава 14 Технология проведения контактной сварки Сущность контактной сварки Контактной сваркой называется сварка с применением давления, при которой нагрев производится теплотой, выделяющейся при прохождении электрического тока через находящиеся в контакте

Глава 15 Технология производства сварки легированных сталей

Глава 15 Технология производства сварки легированных сталей Легирующие элементы Легированными называют стали, содержащие специально введенный элемент для придания стали определенных свойств и структуры. В зависимости от содержания легирующих элементов стали

Глава 16 Технология производства сварки цветных металлов и их сплавов

Глава 16 Технология производства сварки цветных металлов и их сплавов Особенности сварки цветных металлов Цветные металлы и сплавы по своим физико-химическим свойствам резко отличаются от сталей, что необходимо учитывать при выборе вида сварки и технологии. По

Под флюсом — значит, качественно и надёжно. Метод сварки металла, разработанный академиком Патоном

Прямой доступ кислорода в сварочную ванну чреват тем, что шов получится некачественным и просуществует недолго: начнётся окисление, образуются трещины. Чтобы избежать этого, усовершенствовали процесс. Один из способов разработал в институте сварки академик Евгений Патон. Электрическая дуга горит между концом проволоки и соединяемым металлом под слоем флюса, который перекрывает доступ кислорода. Отличие от классической электродуговой сварки только в том, что процесс проходит в защитной среде.

Применяется для всех металлов и сплавов, в том числе для неоднородных. Кроме защиты зоны сварки, флюс выполняет ещё одну функцию: стабилизирует электрическую дугу и раскисляет металл.

Государственное регламентирование технологии, типов соединения, характеристики

ГОСТ 8713-79 классифицирует и маркирует буквенными обозначениями подвиды способа соединения под флюсом:

- АФ – на весу. Производится без средств, предотвращающих протекание металла в зазоры между соединяемыми кромками. Если требуется проварить на полную глубину, то это делают в два приёма с обеих сторон шва.

- АФф – на флюсовой подушке. Название способа иллюстрирует суть: под свариваемый стык подкладывают флюс, через огнеупорную подкладку прижимают к стыку прорезиненным шлангом. Подают в трубку воздух под давлением – порошок плотно прижат к изделиям в области шва.

- АФм – на флюсомедной подкладке. Применяется для предотвращения пережога металла кромок, соединения угловых, стыковых и тавровых сопряжений с флюсомедными подкладками, формирующими обратную сторону шва.

- АФо – на остающейся подкладке. Применяется при односторонней сварке, когда нельзя сваривать на флюсовой подушке. Стальные подкладки – гарантия полного провара швов.

- АФп – на медном ползуне. Его конструкция обеспечивает соединение порошковой проволокой с принудительным образованием углового шва. Жидкий шлак образуется по ходу горения дуги, затем всплывает на поверхность.

- АФш — с предварительным наложением подварочного шва. Применяется реже из-за значительных трудозатрат. Упрощает процесс сборки изделия.

- АФк – с предварительной подваркой корня шва. Выполняют покрытым или плавящимся электродом в защитном газе. Глубина провара достигает 1/3 толщины детали.

Сварные соединения – как их определяет государственный стандарт

По ГОСТ 8713-79 сварные швы классифицируются как:

В свою очередь, они подразделяются на соединения:

- с отбортовкой кромки;

- без скоса;

- со скосом одной кромки;

- с криволинейным скосом одной кромки;

- с ломаным скосом одной кромки;

- с двумя симметричными скосами одной кромки.

Технология автоматической сварки под флюсом

Подготовительные операции: очистка места соединения от ржавчины, грязи и других посторонних включений металлической щеткой и шлифовальным кругом. Процесс идёт автоматически, оператор задаёт только один из режимов, перечисленных выше.

Флюс насыпают слоем 50-60 мм. Дуга скрыта под массой порошка и горит в его жидкой среде. Этот метод ведётся чаще на токе высокой плотности, поэтому используют автоматы с постоянной скоростью подачи проволоки. Она извлекается из бобины автоматически, как и флюс, который предварительно засыпают в специальный резервуар.

Особенности технологического процесса, материалы

Сварочная дуга горит в облаке газа, образованном плавлением и испарением флюса. Когда она гаснет, расплавленный порошок остывает и образует шлаковую корку. Его засыпают перед дугой слоем шириной 40-80 мм и длиной 40-100 мм. Неиспользованный материал отсасывается обратно в бункер и запускается повторно.

В промышленных масштабах сваривают проволокой или ленточными электродами. В качестве флюсов выступают искусственные силикаты: закись марганца, окиси магния, алюминия, кальция.

Процесс более экономичный, чем ручная электродуговая сварка, потому что коэффициент использования тепла дуги выше. Нет вредного воздействия на зрение и органы дыхания оператора – дуга скрыта под слоем порошка.

Недостаток – отсутствие возможности сваривать вертикальные швы.

Оборудование: принцип действия

Для работы этим методом существует два типа аппаратов:

- Электродная проволока подаётся с постоянной скоростью и не зависит от напряжения на дуге.

- Напряжение на дуге регулируется автоматически, от него зависит скорость подачи электродной проволоки.

На установках с постоянной скоростью сварочный ток подбирают в соответствии со временем подачи гибкого электрода, напряжение – изменением внешней характеристики источника питания.

Примерная стоимость сварочных аппаратов на Яндекс.маркет

Настройки остальных параметров процесса – вылета электрода и высоты флюса – одинаковы для обоих типов аппаратов и зависят от конструкционных особенностей самих установок.

Читайте также: