Сущность сварки виды и способы сварки

Обновлено: 20.09.2024

Сварка. Основные виды сварки. Сварка различных металлов с сплавов.

Сварка - это технологический процесс получения неразъёмного соединения материалов за счёт образования атомной связи. Процесс создания сварного соединения протекает в две стадии.

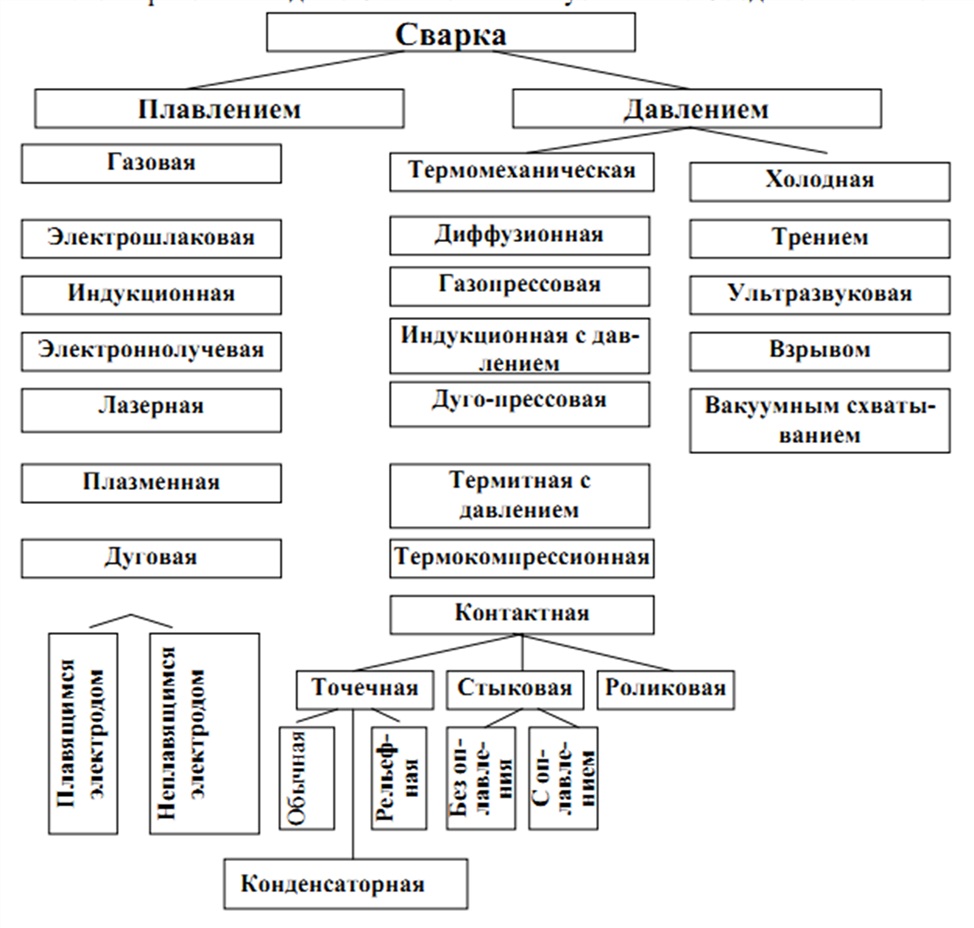

На первой стадии необходимо сблизить поверхности свариваемых материалов на расстояние действия сил межатомного взаимодействия (около 3 А). Обычные металлы при комнатной температуре не соединяются при сжатии даже значительными усилиями. Соединению материалов мешает их твердость, при их сближении действительный контакт происходит лишь в немногих точках, как бы тщательно они не были обработаны. На процесс соединения сильно влияют загрязнения поверхности - окислы, жировые пленки и пр., а также слои абсорбированных примесных атомов. Ввиду указанных причин выполнить условие хорошего контакта в обычных условиях невозможно. Поэтому образование физического контакта между соединяемыми кромками по всей поверхности достигается либо за счёт расплавления материала, либо в результате пластических деформаций, возникающих в результате прикладываемого давления. На второй стадии осуществляется электронное взаимодействие между атомами соединяемых поверхностей. В результате поверхность раздела между деталями исчезает и образуется либо атомная металлическая связи (свариваются металлы), либо ковалентная или ионная связи (при сварке диэлектриков или полупроводников). Исходя из физической сущности процесса образования сварного соединения различают три класса сварки: сварка плавлением, сварка давлением и термомеханическая сварка (рис. 1.25).

Рис. 1.25. Классификация видов сварки

К сварке плавлением относятся виды сварки, осуществляемой плавлением без приложенного давления. Основными источниками теплоты при сварке плавлением являются сварочная дуга, газовое пламя, лучевые источники энергии и «джоулево тепло». В этом случае расплавы соединяемых металлов объединяются в общую сварочную ванну, а при охлаждении происходит кристаллизация расплава в литой сварочный шов.

При термомеханической сварке используется тепловая энергия и давление. Объединение соединяемых частей в монолитное целое осуществляется за счет приложения механических нагрузок, а подогрев заготовок обеспечивает нужную пластичность материала.

К сварке давлением относятся операции, осуществляемые при приложении механической энергии в виде давления. В результате металл деформируется и начинает течь, подобно жидкости. Металл перемещается вдоль поверхности раздела, унося с собой загрязненный слой. Таким образом, в непосредственное соприкосновение вступают свежие слои материала, которые и вступают в химическое взаимодействие.

2. Основные виды сварки

Ручная электродуговая сварка. Электрическая дуговая сварка в настоящее время является важнейшим видом сварки металлов. Источником тепла в данном случае служит электрическая дуга между двумя электродами, одним из которых является свариваемые заготовки. Электрическая дуга является мощным разрядом в газовой среде.

Процесс зажигания дуги состоит из трех стадий: короткое замыкание электрода на заготовку, отвод электрода на 3-5 мм и возникновение устойчивого дугового разряда. Короткое замыкание производится с целью разогрева электрода (катода) до температуры интенсивной экзо- эмиссии электронов.

На второй стадии эмитированные электродом электроны ускоряются в электрическом поле и вызывают ионизацию газового промежутка «катод-анод», что приводит к возникновению устойчивого дугового разряда. Электрическая дуга является концентрированным источником тепла с температурой до 6000 оС. Сварочные токи достигают 2-3 кА при напряжении дуги (10-50) В. Наиболее часто применяется дуговая сварка покрытым электродом. Это ручная дуговая сварка электродом, покрытым соответствующим составом, имеющим следующее назначение:

1. Газовая и шлаковая защита расплава от окружающей атмосферы.

2. Легирование материала шва необходимыми элементами.

В состав покрытий входят вещества: шлакообразующие - для защиты расплава оболочкой (окислы, полевые шпаты, мрамор, мел); образующие газы СО2, СН4, ССl4; легирующие - для улучшения свойств шва (феррованадий, феррохром, ферротитан, алюминий и др.); раскислители - для устранения окислов железа (Ti, Mn, Al, Si и др.) Пример реакции раскисления : Fe2O3+Al = Al2O3+Fe.

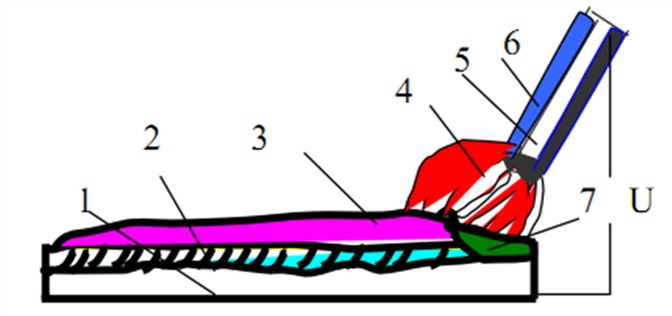

Рис. 1.26. Ручная сварка покрытым электродом: 1 - свариваемые детали, 2 - сварной шов, 3 - флюсовая корочка, 4 - газовая защита, 5 - электрод, 6 - покрытие электрода, 7 - сварная ванна

Рис. 1.26 иллюстрирует сварку покрытым электродом. По указанной выше схеме между деталями (1) и электродом (6) зажигается сварочная дуга. Обмазка (5) при расплавлении защищает сварочный шов от окисления, улучшает его свойства путем легирования. Под действием температуры дуги электрод и материал заготовки плавятся, образуя сварную ванну (7), которая в дальнейшем кристаллизуется в сварной шов (2), сверху последний покрывается флюсовой корочкой (3), предназначенной для защиты шва. Для получения качественного шва сварщик располагает электрод под углом (15-20)0 и перемещает его по мере расплавления вниз для сохранения постоянной длины дуги (3-5) мм и вдоль оси шва для заполнения разделки шва металлом. При этом обычно концом электрода совершают поперечные колебательные движения для получения валиков требуемой ширины.

Автоматическая сварка под флюсом.

Таким образом, автоматическая сварка под слоем флюса отличается от ручной сварки по следующим показателям: стабильное качество шва, производительность в (4-8) раз больше, чем при ручной сварке, толщина слоя флюса - (50-60) мм, сила тока - (1000-1200) А, оптимальная длина дуги поддерживается автоматически, шов состоит на 2/3 из основного металла и на 1/3 дуга горит в газовом пузыре, что обеспечивает отличное качество сварки.

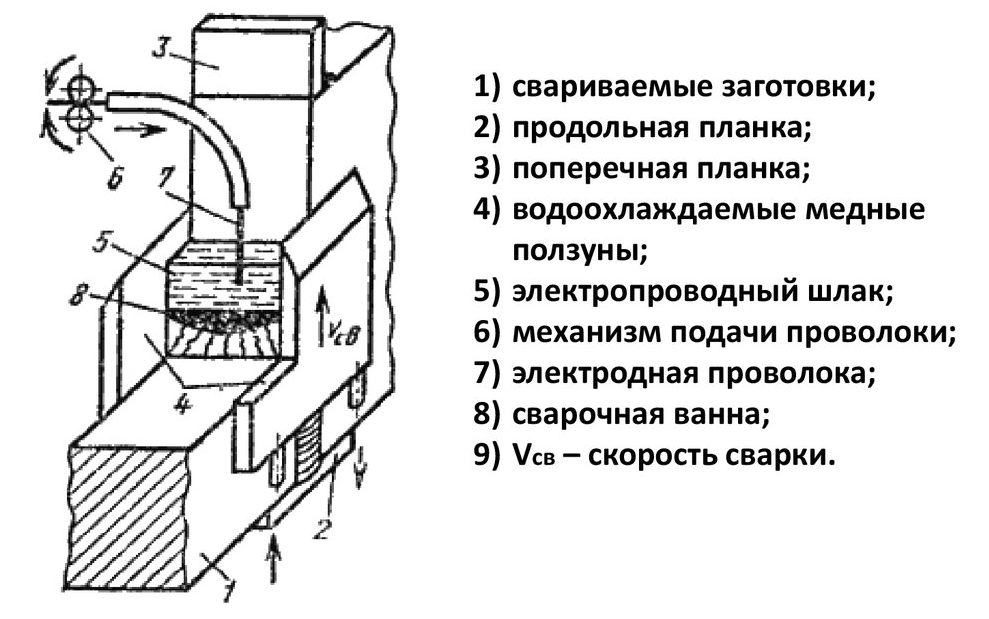

Электрошлаковая сварка.

Электрошлаковая сварка является принципиально новым видом процесса соединения металлов, изобретенном и разработанным в ИЭС им. Патона. Свариваемые детали покрываются шлаком, нагреваемом до температуры, превышающей температуру плавления основного металла и электродной проволоки.

На первой стадии процесс идет так же, как и при дуговой сварке под флюсом. После образования ванны из жидкого шлака горение дуги прекращается и оплавление кромок изделия происходит за счет тепла, выделяющегося при прохождении тока через расплав. Электрошлаковая сварка позволяет сваривать большие толщи металла за один проход, обеспечивает большую производительность, высокое качество шва.

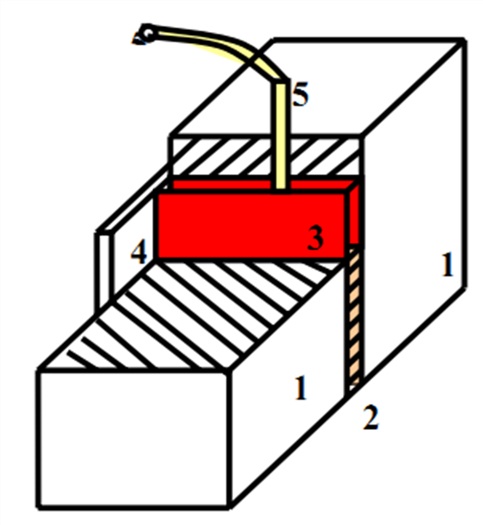

Рис. 1.27. Схема шлаковой сварки:

1 - свариваемые детали, 2 - сварной шов, 3 - расплавленный шлак, 4 - ползуны, 5 - электрод

Схема электрошлаковой сварки показана на рис. 1.27. Сварку ведут при вертикальном расположении деталей (1), кромки которых так же вертикальны или имеют наклон не более 30 o к вертикали. Между свариваемыми деталями устанавливают небольшой зазор, куда насыпают порошок шлака. В начальный момент зажигается дуга между электродом (5) и металлической планкой, устанавливаемой снизу. Дуга расплавляет флюс, который заполняет пространство между кромками свариваемых деталей и медными формующими ползунами (4), охлаждаемыми водой. Таким образом, из расплавленного флюса возникает шлаковая ванна (3), после чего дуга шунтируется расплавленным шлаком и гаснет. В этот момент электродуговая плавка переходит в электрошлаковый процесс. При прохождении тока через расплавленный шлак выделяется джоулево тепло. Шлаковая ванна нагревается до температур (1600-1700) 0С, превышающих температуру плавления основного и электродного металлов. Шлак расплавляет кромки свариваемых деталей и погруженный в шлаковую ванну электрод. Расплавленный металл стекает на дно шлаковой ванны, где и образует сварочную ванну. Шлаковая ванна надежно защищает сварочную ванну от окружающей атмосферы. После удаления источника тепла, металл сварочной ванны кристаллизуется. Сформированный шов покрыт шлаковой коркой, толщина которой достигает 2 мм.

Повышению качества шва при электрошлаковой сварке способствует ряд процессов. В заключение отметим основные преимущества электрошлаковой сварки.

- Газовые пузыри, шлак и легкие примеси удаляются из зоны сварки по причине вертикального расположения сварного устройства.

- Большая плотность сварного шва.

- Сварной шов менее подвержен трещинообразованию.

- Производительность электрошлаковой сварки при больших толщинах материалов почти в 20 раз превышает аналогичный показатель автоматической сварки под флюсом.

- Можно получать швы сложной конфигурации.

- Этот вид сварки наиболее эффективен при соединении крупногабаритных деталей типа корпусов кораблей, мостов, прокатных станов и пр.

Электронно-лучевая сварка.

Источником тепла является мощный пучок электронов с энергией в десятки килоэлектронвольт. Быстрые электроны, внедряясь в заготовку, передают свою энергию электронам и атомам вещества, вызывая интенсивный разогрев свариваемого материала до температуры плавления. Процесс сварки осуществляется в вакууме, что обеспечивает высокое качество шва. Ввиду того что электронный луч можно сфокусировать до очень малых размеров (менее микрона в диаметре), данная технология является монопольной при сварке микродеталей.

Плазменная сварка.

При плазменной сварке источником энергии для нагрева материала служит плазма - ионизованный газ. Наличие электрически заряженных частиц делает плазму чувствительной к воздействию электрических полей. В электрическом поле электроны и ионы ускоряются, то есть увеличивают свою энергию, а это эквивалентно нагреванию плазмы вплоть до 20-30 тыс. градусов. Для сварки используются дуговые и высокочастотные плазмотроны (см. рис. 1.17 - 1.19). Для сварки металлов, как правило используют плазмотроны прямого действия, а для сварки диэлектриков и полупроводников применяются плазмотроны косвенного действия. Высокочастотные плазмотроны (рис. 1.19) так же применяются для сварки. В камере плазмотрона газ разогревается вихревыми токами, создаваемыми высокочастотными токами индуктора. Здесь нет электродов, поэтому плазма отличается высокой чистотой. Факел такой плазмы может эффективно использоваться в сварочном производстве.

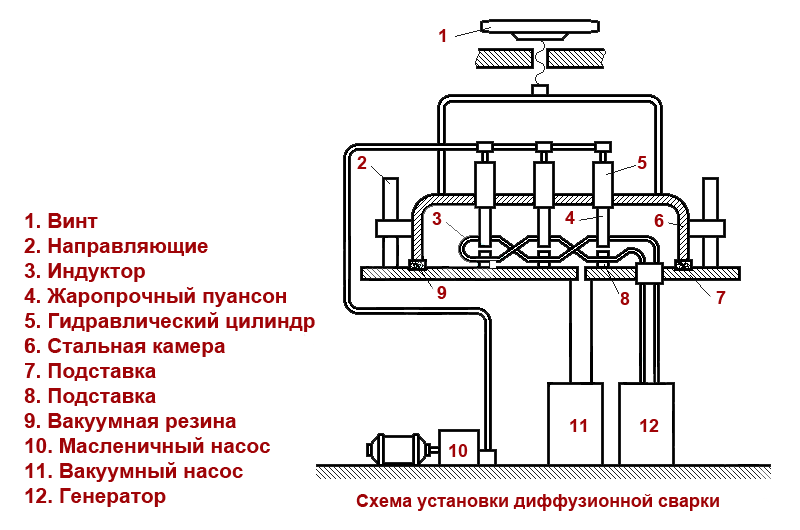

Диффузионная сварка.

Способ основан на взаимной диффузии атомов в поверхностных слоях контактирующих материалов при высоком вакууме. Высокая диффузионная способность атомов обеспечивается нагревом материала до температуры, близкой к температуре плавления. Отсутствие воздуха в камере предотвращает образование оксидной пленки, которая смогла бы препятствовать диффузии. Надежный контакт между свариваемыми поверхностями обеспечивается механической обработкой до высокого класса чистоты. Сжимающее усилие, необходимое для увеличения площади действительного контакта, составляет (10-20) МПа.

Технология диффузионной сварки состоит в следующем. Свариваемые заготовки помещают в вакуумную камеру и сдавливают небольшим усилием. Затем заготовки нагревают током и выдерживают некоторое время при заданной температуре. Диффузионную сварку применяют для соединения плохо совместимых материалов: сталь с чугуном, титаном, вольфрамом, керамикой и др.

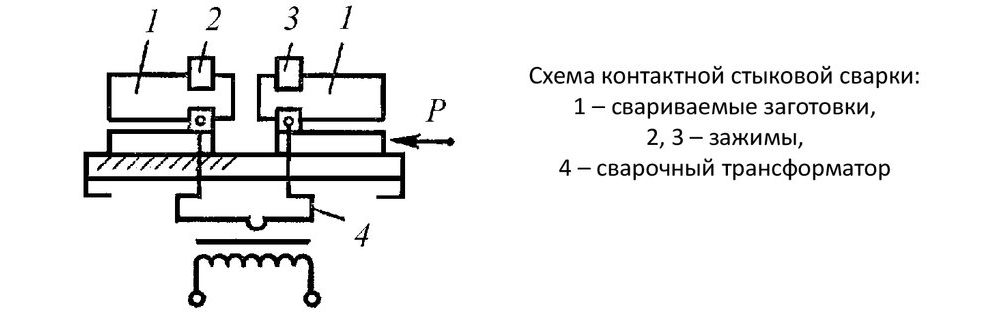

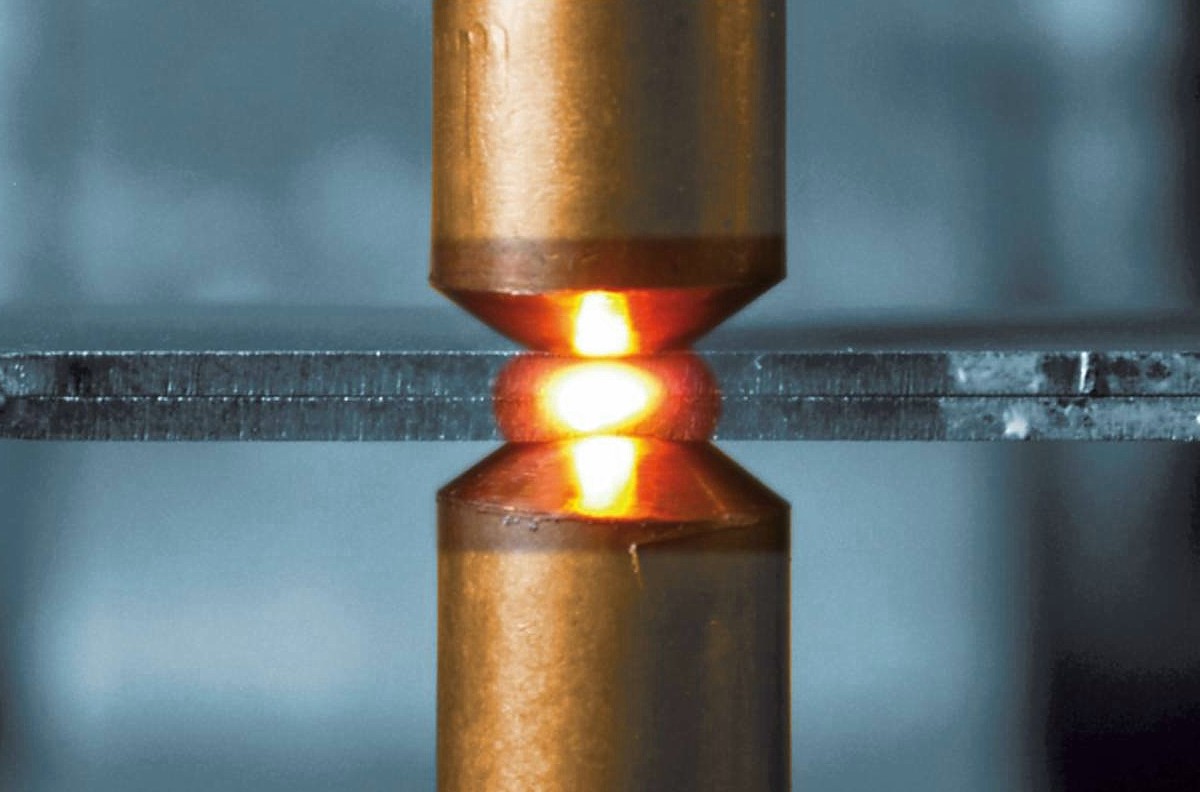

Контактная электрическая сварка.

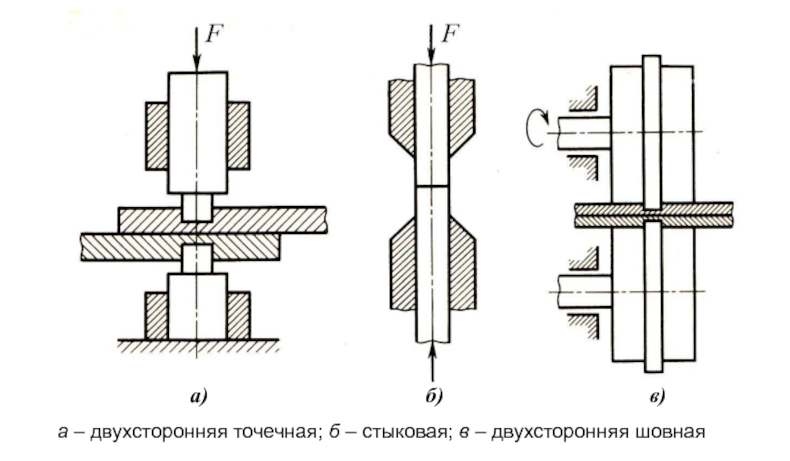

При электрической контактной сварке, или сварке сопротивлением, нагрев осуществляется пропусканием электрического тока достаточной иглы через место сварки. Детали, нагретые электрическим током до плавления или пластического состояния, механически сдавливают или осаживают, что обеспечивает химическое взаимодействие атомов металла. Таким образом, контактная сварка относится к группе сварки давлением. Контактная сварка является одним из высокопроизводительных способов сварки, она легко поддается автоматизации и механизации, вследствие чего широко применяется в машиностроении и строительстве. По форме выполняемых соединений различают три вида контактной сварки: стыковую, роликовую (шовную) и точечную.

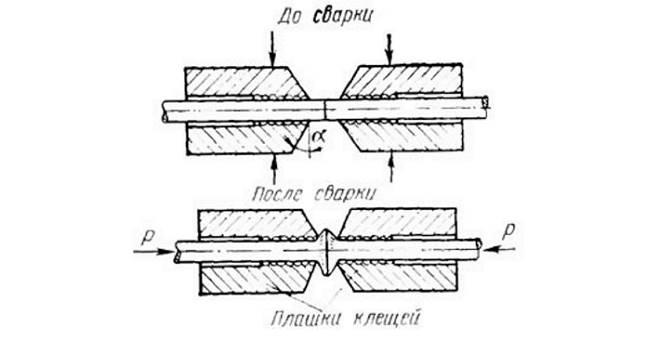

Стыковая контактная сварка.

Это вид контактной сварки, при которой соединение свариваемых частей происходит по поверхности стыкуемых торцов. Детали зажимают в электродах-губках, затем прижимают друг к другу соединяемыми поверхностями и пропускают сварочный ток. Стыковой сваркой соединяют проволоку, стержни, трубы, полосы, рельсы, цепи и др. детали по всей площади их торцов. Существует два способа стыковой сварки:

- Оплавлением: детали соприкасаются в начале по отдельным небольшим контактным точкам, через которые проходит ток высокой плотности, вызывающий оплавление деталей. В результате оплавления на торце образуется слой жидкого металла, который при осадке вместе с загрязнениями и окисными плёнками выдавливается из стыка.

Что такое сварка и какие виды бывают

В промышленности, строительстве и при ремонте используются различные способы стыковки деталей конструкций. Наибольшее распространение получили разнообразные виды сварки, которыми скрепляют не только однотипные и разнородные металлы, но также стекло, пластик, керамику. Популярность технологии объясняется высокой прочностью и надежностью соединений.

Определение процесса сварки

Независимо от вида, сваркой называют технологию создания неразъемных соединений путем нагрева, деформирования или комбинированием обоих методов. Сущность сварки заключается в том, что под действием внешнего источника энергии (тепла, давления) между соединяемыми материалами образуются прочные связи на межатомном уровне. После кристаллизации в процессе остывания на стыке образуется сварочный шов. В зависимости от вида материала и условий проведения работы, это локальный или общий нагрев и деформирование стыкуемых поверхностей.

Классификация видов сварки

В зависимости от критериев, классификацию способов сварки выполняют по виду защиты расплавленного металла от кислорода воздуха, способу управления процессом, материалу и т. д. Также учитываются технологические особенности проведения сварочных работ. По способу воздействия на детали выделены три основных вида сварки:

- Механическую проводят внешним давлением, под действием которого поверхности деформируются, что приводит к плотному соединению.

- Термическую выполняют с применением дополнительных материалов, которые расплавляются теплом от источника энергии. Жидкий металл заполняет промежуток между заготовками, после остывания образуется прочное соединение.

- При термомеханических (комбинированных) видах сварки детали подвергаются совместному воздействию тепла и давления. Для повышения пластичности детали предварительно нагревают, затем сжимают.

Термический класс сварки

Эти способы сварки выполняются с образованием сварочной ванны из расплавленного металла деталей и электрода или присадочного материала.

Дуговая

Тепло для локального плавления металла заготовок выделяется при горении электрической дуги между электродом и заготовками. Для зажигания кратковременно касаются электродом поверхности, затем отводят на расстояние 2 — 5 мм. Чем короче дуга, тем выше ее температура.

Для соединения деталей используют следующие методы сварки:

- ручную, когда все манипуляции с электродом выполняет сварщик;

- полуавтоматическую с подачей электродной проволоки механизмом, установленным в аппарате;

- автоматическую, когда процесс выполняется по заданному алгоритму без вмешательства человека.

Дуговой вид выполняется плавящимися и неплавящимися угольными или вольфрамовыми электродами с введением присадочной проволоки в рабочую зону. Для защиты расплавленного металла от соприкосновения с воздухом механизированные способы проводят под флюсом или в среде инертного газа.

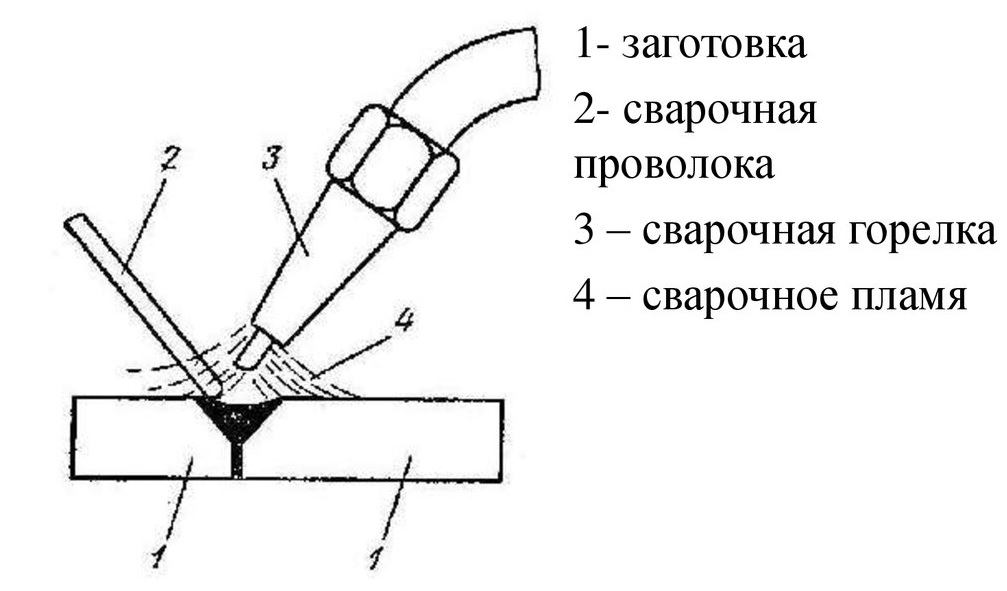

Газовая

В отличие от дугового вида при газовой сварке нагрев и охлаждение материала происходит более медленно. Поэтому этим методом проще сваривать тонкостенную сталь, цветные металлы, проводить наплавку. Независимость от электроэнергии позволяет работать в полевых условиях.

Стык нагревается факелом горелки, который образуется при сгорании в чистом кислороде ацетилена, пропана, водорода, паров бензина или керосина. Шов формируется за счет плавления присадочного материала. Для сварочных работ чаще используют ацетилен, температура пламени которого доходит до 3100⁰C. Похожая по принципу работы плазменная сварка выполняется струей ионизированного газа с температурой больше 10000⁰C.

Лучевая

Технология основана на плавлении материала деталей световым лучом лазера или потоком электронов, создаваемого электронной пушкой. Оба метода применяются преимущественно в радиоэлектронной отрасли для соединения и крепления микроэлементов. Чтобы луч не рассеивался, электронно-лучевая сварка проводится в вакуумной камере.

Лазерная сварка позволяет накладывать швы с высокой точностью. При этом, практически не нагреваются прилегающие поверхности, что исключает деформирование даже очень тонкого материала. Для работы в труднодоступных местах изменяют направление луча призмами. Процесс рекомендуется проводить в среде инертного газа.

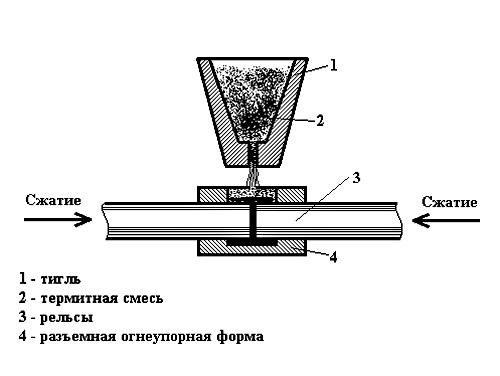

Термитная

Для сварки этого вида используют порошкообразную смесь (термит), состоящую из алюминия, магния, окислов железа. При сгорании образуется тепло, которое расплавляет кромки заготовок. Расплавленный термит смешивается с металлом деталей, после кристаллизации образуется соединение.

Для запуска процесса термит дистанционно поджигают пиропатроном, электрическим разрядом, бикфордовым шнуром. Температура горения смеси достигает 2700⁰C, которой достаточно для сварки металлов распространенных видов. Термитным способом ремонтируют крупногабаритное оборудование, рельсы, сращивают провода на линиях электропередачи.

Электрошлаковая

Эта разновидность термической сварки применяется для соединения стали толщиной от 5 см до 3 м. Заготовки устанавливают вертикально, зазор между ними с обеих сторон закрывают подвижными ползунами из меди с водяным охлаждением. Снизу на поддон насыпают слой флюса, под которым зажигают дугу.

После расплавления флюса образовавшийся шлак становится электропроводным. Дуга гаснет, но проходящего через шлак тока хватает для плавления новых порций флюса, электрода и кромок. По мере остывания расплава в сварочной ванне ползуны постепенно передвигаются выше. Этим способом соединяют заготовки за один проход независимо от их толщины без образования трещин.

Термомеханический класс сварки

Комбинированными видами соединяют небольшие детали, если другими способами невозможно создать качественный шов. К термомеханическому классу относят следующие виды сварки:

- кузнечную;

- контактную;

- диффузионную.

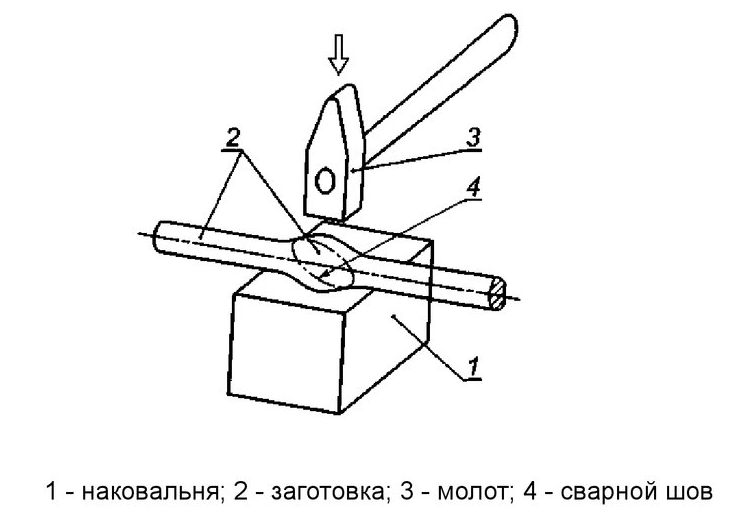

Кузнечная

Этим способом соединяли железные заготовки задолго до изобретения современных классов сварки. Заготовки нагревают в горне, кладут одна на другую, скрепляют ударами молота. Механизированный подвид, когда заготовки сдавливаются прессом, называют прессовой сваркой.

Качество соединения зависит от опытности мастера. Перечень металлов, которые можно сваривать этим методом, ограничен видами с хорошей пластичностью. Из-за малой производительности и низкой надежности соединения кузнечный вид сварки применяется редко.

Контактная

Металл нагревают током, проходящим через место соприкосновения заготовок, затем сжимают или осаживают. Этот вид легко автоматизируется, поэтому широко используется на предприятиях машиностроительной отрасли в составе роботизированных комплексов.

В зависимости от решаемых задач контактный вид сварки выполняют как:

- Точечную, зажимая детали между электродами. После подачи тока в месте сдавливания образуется точечное соединение.

- Стыковую с нагревом всей площади соприкосновения.

- Рельефную с предварительным нанесением выступов (рельефов) на соединяемые плоскости. После подачи тока рельефы деформируются, поверхность выравнивается.

- Шовную, когда детали соединяют внахлест роликовыми электродами.

Диффузионная

Технология основана на взаимном проникновении (диффузии) атомов материалов, если их плотно прижать один к другому. При нагреве скорость обмена частицами увеличивается. Сварку проводят в вакуумной камере или среде инертного газа. Детали сжимают с усилием не меньше 20 МПа, поверхностные слои нагревают электротоком до температуры близкой к точке плавления. Для надежного сцепления заготовки оставляют в этом положении на некоторое время, не отключая ток.

Механический класс сварки

Эти виды сварки выполняют за счет энергии трения, взрыва, давления, ультразвука. При их воздействии выделяется тепло, достаточное для плавления материала.

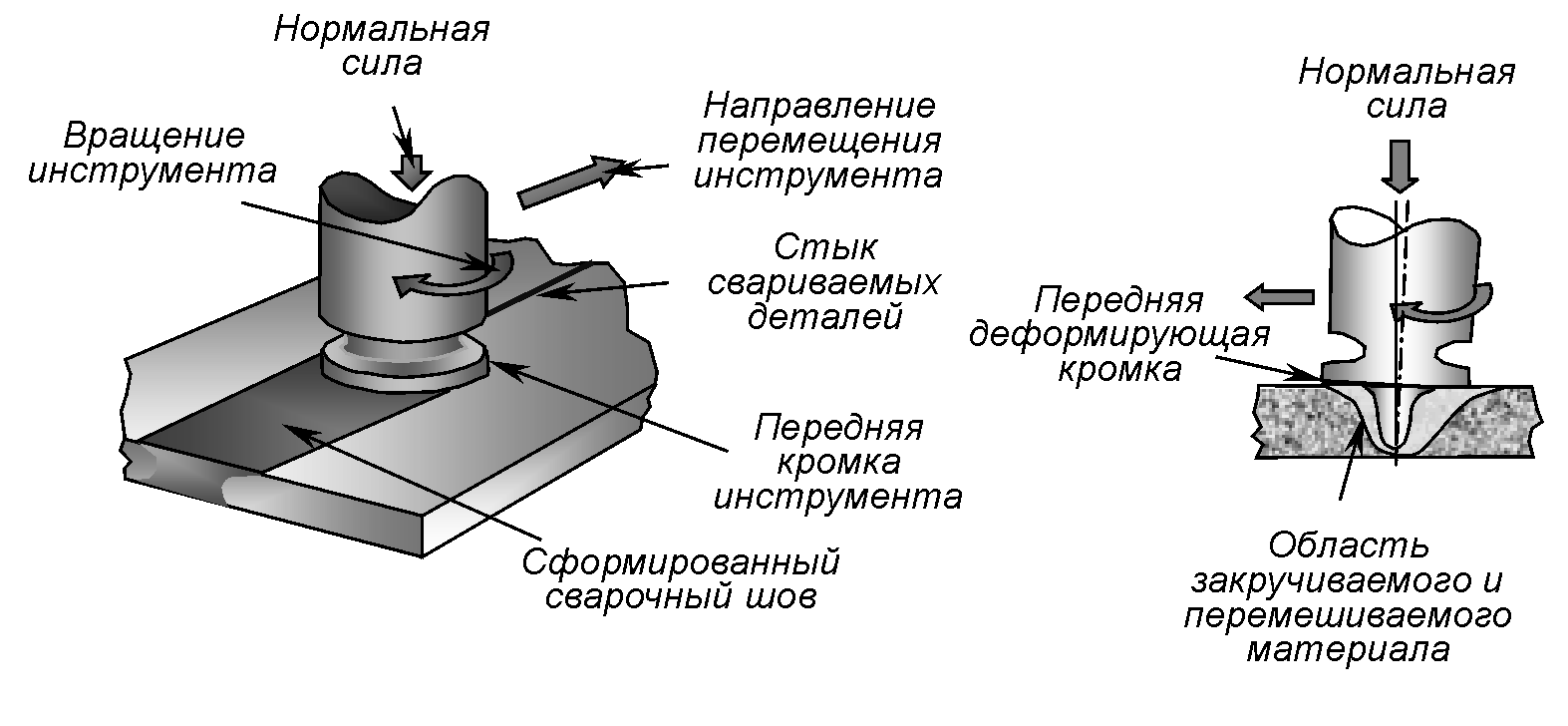

Трением

Технология входит в список перспективных разработок. Одну из соединяемых заготовок крепят неподвижно, другая, прижатая к ней, вращается. Подробная классификация сварки трением включает следующие подвиды:

- С перемешиванием выполняется на оборудовании, оснащенном инструментом вращения с двумя элементами ― основанием (бурт) и наконечником (пин). Соединение создается методом выдавливания с последующим перемешиванием.

- Радиальной стыкуют трубы, помещая вращающееся кольцо между торцами.

- Штифтовой заделывают небольшие сквозные повреждения. На месте дырки просверливают круглое отверстие, в которое вставляют вращающийся штифт из такого же металла что и основной.

- Линейная выполняется без вращения. Заготовки трут одна о другую пока не начнут плавиться стыкуемые поверхности, затем повышают усилие сдавливания.

- При инерционном виде сварки заготовки двигают за счет энергии предварительно раскрученного маховика.

Холодная

В основу технологии заложен принцип сжатия деталей пуансонами с усилием 1 — 3 ГПа. Точечную сварку проводят стержнями, шовную роликами. Пуансон вдавливают в заготовку до образования пластической деформации, что способствует появлению межатомных связей и созданию соединения между деталями. Сварку выполняют простым сжатием или со сдвигом деталей после сдавливания. Прочность соединения зависит от качества подготовки места стыка, степени сжатия, характера воздействия (вибрационное либо статичное).

При соединении встык величину деформации ограничивают размером выступающих из зажимов частей заготовок. Чтобы предотвратить коробление листов при соединении внахлест, их закрепляют прижимами. После пластической деформации металл становится тверже, поэтому прочность шва выше, чем у заготовок.

Холодный вид соединения применяют для работы с алюминием, медью, цинком, серебром и другими металлами с низкой температурой плавления.

Взрывом

Для сварки этим способом над стационарной заготовкой под углом 3 — 10⁰ или параллельно с зазором 2 — 10 мм устанавливают подвижную (метаемую) деталь. На верхнюю пластину помещают равномерный слой взрывчатки с детонатором. Чтобы предотвратить боковой разлет металла, площадь подвижной заготовки делают больше чем у нижней.

После подрыва подвижная деталь под действием ударной волны с большой скоростью ударяется о нижнюю пластину. В месте соприкосновения образуется давление, значительно превышающее прочность металлов, при котором материал начинает течь как жидкость. В результате поверхности одновременно деформируются, создавая соединение. Длительность процесса не превышает миллионных долей секунды, поэтому диффузия происходит только в поверхностных слоях.

Несмотря на то, что до сих пор не разработана детальная методика этого вида, сварка взрывом получила широкое применение в промышленности для стыковки разнородных материалов. Таким способом получают биметаллические соединения, детали и заготовки больших размеров, наносят плакирующие слои толщиной до 45 мм.

Ультразвуковая

Такой вид сварки проводится преобразователем ультразвуковых волн в механические колебания в сочетании с небольшим давлением. При воздействии на поверхность сначала за счет сухого трения разрушается оксидная пленка, затем плавится материал. Поэтому нет необходимости в тщательной подготовке стыка. Для повышения прочности шва детали предварительно подогревают.

Помимо металлов, в том числе тугоплавких, этим видом соединяют пластик, кожу, ткани. Также доступно сваривание стекла и керамики с металлом, фольги толщиной 0,001 мм. При необходимости детали можно сваривать с металлической или пластмассовой прослойкой между ними.

В сварочном деле постоянно что-то меняется, улучшается, дорабатывается. Поэтому для повышения мастерства полезно знакомиться с новинками и тестировать на практике. Какие-то из них пригодятся профессиональным сварщикам, другие для домашних работ.

Что такое сварка давлением

В ГОСТ 2601-24 сварка определяется как метод создания неразъемных соединений за счет образования между ними межатомных связей при нагревании или пластическом деформировании. В отличие от традиционных видов, которые основаны на нагревании до расплавления, сварка давлением выполняется под действием внешней силы, приложенной к месту соединения.

Сущность сварки давлением

При контакте двух тел начинается взаимная диффузия атомов. В обычных условиях обмен протекает очень медленно. При сварке давлением этот процесс ускоряется за счет трения кромок деталей под действием приложенной нагрузки. Для создания более прочных межатомных связей процесс проводят с предварительным местным подогревом. Участок, где протекает диффузия, называют зоной объединения или соединения.

Нагрев производят в печах, электротоком, индукционными установками, теплом от химических реакций, электрической дугой. Технология сварки давлением с подогревом не идентична традиционным видам. Например, при сочленении встык, кромки сначала оплавляют, затем подвергают деформации. Смесь металла со шлаком, которая выдавливается наружу после сжатия, называется гартом.

Особенности сваривания

В отличие от классической технологии у сварки под давлением отмечают следующие преимущества:

- снижение затрат, так как нет необходимости в расходных материалах (электроды, флюсы и т. д.);

- сочленение заготовок из любых металлов, даже разнородных;

- заготовки из материала с высокой пластичностью (медь, алюминий, свинец) можно сваривать давлением без предварительного нагрева.

Для образования качественного соединения необходимо выполнение определенных условий:

- Очистка от грязи, ржавчины, обезжиривание зоны контакта.

- Постепенное наращивание нагрузки, чтобы сначала деформировались контактирующие слои, а потом запускался процесс диффузии. Вибрационное воздействие повышает прочность шва, так как атомы получают больше энергии.

- Соблюдение равномерности температуры при работе с заготовками из легкоплавких материалов.

При соединении стальных элементов образуются химические элементы под названием интерметаллиды, которые делают шов прочнее. Они возникают, если в составе деталей содержится хром, кобальт, молибден или вольфрам. Никель не образует интерметаллидов, поэтому соединение заготовок из этого металла получается непрочным.

Виды сварки давлением

Способы сварки металлов давлением подразделяются на 2 группы:

- Механические выполняются только за счет приложения усилия. В группу входят сварка ультразвуком, трением, взрывом, холодная.

- Термомеханические (комбинированные) методы выполняются сочетанием механического воздействия и местного нагрева. В группу включены контактная, диффузионная, газопрессованная разновидности сварки давлением.

При соединении этим способом заготовки нагревают электрическим током, затем сжимают. В зависимости от способов выполнения контактная сварка бывает:

- точечной;

- рельефной;

- шовной;

- стыковой.

При точечной сварке давлением заготовки, уложенные внахлест, соединяют в одной или нескольких точках. Ток и усилие деформации передаются через цилиндрические электроды из медных сплавов диаметром 12 — 40 мм, которые расположены с одной или обеих сторон. Нагрев проводится до тех пор, пока верхние слои металла не станут пластичными, а внутренние расплавятся. Для выполнения этого условия электроды охлаждают водой. После прекращения подачи тока, детали кратковременно удерживают под давлением для охлаждения и кристаллизации металла. Этот способ применяют для сборки негерметичных конструкций (каркасов, сеток, узлов автомобильных корпусов, листового металла). Допустимая толщина заготовок от долей до 30 мм.

При рельефном способе механическое усилие и ток прикладываются к отштампованным выступам на поверхности. Это позволяет одновременно сваривать широкими электродами до 20 точек. Этим методом на детали из листового железа крепят болты, гайки, шпильки, создают герметичные соединения длиной до 10 см.

Шовную сварку давлением выполняют вращающимися дисковыми электродами (роликами) диаметром 40 — 350 мм с импульсной или непрерывной подачей тока. После прохождения деталей между роликами образуется сплошное соединение. Этим способом сваривают небольшие герметичные емкости со стенками толщиной до 3 мм.

При стыковой сварке детали сваривают по всей площади контакта поверхностей. Заготовки зажимают в губках электродов (подвижном и неподвижном), сближают, включают ток. После появления слоя жидкого металла ток отключают и, не снимая давления, проводят осадку. Этим способом стыкуют заготовки круглого, квадратного, шестигранного сечения, рельсы, трубы.

Принудительный процесс обмена частицами на атомарном уровне между двумя твердыми телами называется диффузионная сварка. Для ее выполнения необходим нагрев места соединения до 0,5 — 0,7 величины температуры плавления и механическое воздействие 0,5 МПа. Длительность процесса зависит от состава деталей и может составить от 2 минут до нескольких часов.

На производстве обычно используют диффузионную сварку давлением в вакууме или среде защитного газа, которая была изобретена в середине прошлого века советским ученым Н. Ф. Казаковым. В разреженной среде можно соединять металлы с неметаллами, чего не может обеспечить холодная сварка. Материалы, устойчивые к кислороду, допускается сваривать на воздухе.

Этим способом создаются монолитные швы высокой прочности. При равных условиях, энергии тратится в 4 — 6 раз меньше, чем при контактной сварке. Процесс экологически чистый, так как нет опасных излучений и выделения вредных газов. Однако, из-за сложности дорогого оборудования и низкой производительности, повсеместного распространения не получил. Диффузионную сварку применяют на высокотехнологическом производстве:

- создают микроскопические полупроводниковые детали для электронных приборов;

- в авиационной и космической промышленности изготавливают ответственные детали;

- сваривают тугоплавкие металлы (вольфрам, тантал);

- соединяют металлы с керамикой, стеклом, сапфирами, графитом, сталь с медью и алюминием.

Метод основан на нагреве соединяемых поверхностей за счет трения между ними. Одна деталь крепится неподвижно, после прижима другой заготовки включают вращение. Когда место соединения нагреется до 0,7 — 0,9 температуры плавления вращение останавливают, усилие сжатия увеличивают в 2 раза.

Сваркой трением соединяют пластмассовые и детали из разнородных металлов. Неподвижная заготовка может быть плоской. К преимуществам также относят простоту выполнения, высокую производительность. Недостатком считают то, что одна деталь должна быть телом вращения. Сварка трением деталей диаметром больше 150 мм становится нерентабельной из-за повышенного расхода энергии.

Метод основан на образовании пластической деформации под действием ультразвуковых колебаний частотой от 16 до 230 кГц при небольшом сжимающем усилии в диапазоне от 100 до 2000 кН. Для ускорения процесса допускается слабый подогрев. Ультразвуком и усилием сжатия сначала разрушается и удаляется оксидная пленка, затем формируется соединение.

Этим способом сваривают разнородные металлы, в том числе тугоплавкие, пластмассу, ткань из полимерных нитей. Ультразвуковая сварка незаменима для соединения сверхтонких, 0,005 мм, материалов. К достоинствам относят широкую сферу применения и возможность автоматизации. Основным недостатком считается невозможность сварки заготовок с толщиной больше 3 мм, так как при повышении мощности генератора разрушается волновод.

Этот вид сварки давлением очень прост. Как правило, соединяют две пластины. Над нижней устанавливаю верхнюю под углом. Сверху размещают взрывчатку с детонатором. После подрыва пластины сжимаются, поверхности деформируются до жидкого состояния, образуется соединение.

Этим способом сваривают как однотипные металлы, так и разнородные, делают детали и заготовки из композитных материалов. Сварка взрывом применяется для нанесения (плакирования) слоя одного металла на другой толщиной 0,01 — 43 мм. Достоинствами считают высокую производительность, дешевизну, простоту проведения. Из недостатков отмечают необходимость обучения персонала, отсутствие разработок по автоматизации процесса.

Методы сварки давлением были разработаны для создания соединений, которые невозможно выполнить классическими способами плавления. Однако за счет меньшего энергопотребления и простоты технических решений начинают вытеснять традиционные технологии во многих отраслях промышленности.

Виды сварки металлов

На сегодняшний день применяются различные виды стыковки металлов, основные различия и характеристики подразделяются на техническую, физическую, а также технологические разновидности. Технологический процесс соединения подразумевает взаимодействия материалов на межатомном уровне путем воздействия температур. Несъемные крепления используются для множества материалов, основные из них металлические детали, также свариваются стекло, пластмасса и керамика. Процесс происходит основными способами ручной, полуавтоматической или автоматической, в зависимости от характеристик механизмов.

Понятие процесса сварки

Энергия подводится к электроду, материалу для сварки, путем усиления через инвертор. Определение сварки начинается с того, что воздействие электрической дуги приводит к расплавлению металла электрода, что приводит к образованию сварочной ванны. При процессе образования ванны происходит смешивание с основным материалом, шлаки всплывают на поверхность и служат как защитная пленка. Затвердевание металла после процессов называется процессом сварки.

Для определения, что такое сварка, важно знать, что существует два вида электродов – неплавящиеся и плавящиеся. Неплавящийся электрод подразумевает использование присадочной проволоки, которая вводится в сварочную ванну отдельно. Второй вариант плавит непосредственно прут электрода. Защита от окисления в процессе стыковки производится газами, подводящийся при горении головки. Существуют переменные и постоянные агрегаты, при работах с агрегатами постоянного тока происходит более качественный, равномерный шов.

Физические признаки сварки

Взаимодействие металлов или других материалов происходит путем межатомного воздействия элементов. При обычных температурных показателях материалы не взаимодействуют друг с другом вне зависимости от условий, из-за твердой структуры металлов. Загрязнение поверхностей при соединении в виде образований жира или окисей оказывает значительное влияние при процессе связки металлов.

Под действием сдавливания возможно физическое соединение на поверхности или пластическая деформация. Атомно — металлические связи происходит путем взаимодействий электронных соединений при сварке металлов, а также стыковка ковалентных металлов. Определение типа и вида сварки происходит по нескольким параметрам взаимопроникновения, например сдавливание, распайка и термомеханическое воздействие.

Расплав металла сваркой

Расплавление материала происходит без воздействия внешних механических сил, обеспечивается необходимая температура сварочными дужками, газовым пламенем, другим источникам энергии. Виды сварочных работ под давлением подразумевают деформацию металла, что придает текучесть жидким соединениям. Процесс стыковки материалов происходит за счет наплыва свежих слоев материала друг на друга.

Технологичность главное свойство сварных работ

Существует множество разновидностей способов, видов сварочных работ. Классификация имеет прямую зависимость от типа материала и оборудования. Распространенные виды сварочных работ:

- электрошлаковые;

- дуговые;

- плазменное и электронно-лучевое;

- световые, газовые;

- ультразвуковые;

- холодные, печные, контактные виды.

Плазменная сварка Электрошлаковая сварка

Важность технологических свойств

Бесперебойность процесса и его механизацию обеспечивают технологические свойства. Металлический компонент в сварочном шве остается защищенным в случае соблюдения требований и технологий. Виды сварки подразделяются на:

- вакуумные;

- воздушные;

- защитно — газовые;

- по флюсные;

- пенные;

- под флюсные виды.

Степень расплавленной среды материала подразделяется на атмосферную и струйную разновидность. Расплавленное вещество на дужке сварного шва характеризует струйную технологию. Характер заменимости способствует возможной замене газа на более или менее активный. Существует совокупность активных или инертных соединений газов. Степень механизации подразделяется на ручную, механизированную и полностью автоматический процесс.

Классификация способов сварки

Основными способами создания сварочных швов выделяются три основные виды сварки. Плавление элементов без прилагаемого усилия или давления применяется к оборудованию, способному работать электрической дугой или газовым пламенем. Расплавленные металлы соединяются в сварочной ванне, образуя защитный слой поверх деталей для предотвращения окислов и взаимодействия с кислородом.

Термомеханическим видом соединения подразумевается применение давления и тепловой энергии. Подогрев заготовок элементов осуществляется за счет тепловой энергии, механическое усилие придает нужное соединение пластичному металлу. Классификация сварки имеет третий вид, при котором производится давление на части материалов. В результате действий, материал сжижается, становится текучим, что дает возможность соединить материалы в труднодоступных местах. Загрязнённый слой отводится на поверхность текучей жидкости, в результате чего появляется обновлённый слой, чистый шов.

Данный класс сварочных работ выполняется путем плавления кромок частей материалов. В начале процесса образуется сварочная ванна, после отвода которой производится шов. Классификация видов сварки термическим способом разделяется на основные подкатегории:

- газовая;

- электронно-лучевая;

- плазменная;

- лазерная;

- термитная;

- электрически дуговая стыковка.

Наиболее распространенным считается последний вариант т.к. не требует специализированного инструмента, приспособлений.

Дуговая сварка

Электродуговая стыковка деталей пользуется наибольшей популярностью при проведении работ. Электрическая дуга между электродами производится мощным разрядом, одним из элементов производится процесс сварки.

Схема дуговой сварки

Работа производится после обработки, заготовки материала, состоит из основных этапов.

- Производится соприкосновение электрода с металлом, что вызывает короткое замыкание, после этого, инструмент отводится на расстояние не более 5 мм. Короткое замыкание служит для достижения электродом требуемой температуры, путем интенсивной эмиссии электронов в конструкции катода. После достижения стабильной, устойчивой дуги, производятся работы.

- Устойчивый дуговой заряд производится путем ускорения электронов в электрическом поле, происходит ионизация газового соединения анода с катодом. Температура электрической дуги, как источника тепла достигает до 6000⁰. Сварочный ток при напряжении дуги до 50 В, использования покрытого специальным составов, достигает до 3 кПа.

Предназначение данного вида сварки с использованием покрытых электродов состоит в легировании состава шва, защиты расплава от окружающих воздействий путем газового и шлакового способа.

Газовая сварка

Электродуговой способ, при котором осуществляется процесс в газовой защитной среде. Подразделяются газообразные вещества на инертные и активные виды.

Методики сварки существуют МИГ и МАГ разновидностей, основное предназначение состоит в использовании универсальных материалов, различаются механическими параметрами.

Перед использованием оборудования необходимо проверить все составляющие, зачистить обрабатываемый металл от окраски и ржавчины.

Устройство аппарата для газовой сварки

Комплект газосварочного оборудования состоит из:

- кислородный рукав номинальным давлением 0,64 МПа, используется для подачи ацетилена;

- подача кислорода производится через рукав третьей категории давлением до 2 МПА;

- два редуктора для регулировки давления;

- баллоны объемом от 40 л;

- горелка с регулировочным винтом.

Давление подачи ацетилена производится регулировкой редуктора на баллоне, специальный манометр указывает на точный параметр. Давление горючей смеси должно составлять около 0,2 МПа, кислород регулируется идентичным способом до уровня 0,5 МПа. Регулировка газовой горелки происходит путем открытия подачи ацетилена до тех пор, пока огонь не стабилизируется у основания, кислородом устанавливается мощность пламени.

Основные составляющие пламени это ядро, зона восстановления и факел. Горелка располагается под определенным градусом к основному металлу, расстояние между ядром и материалом составляет 1,5 мм. Поступательными движениями разогревается металл до температуры плавления, после изменяется градус подачи горелки, подается присадочная проволока.

Лучевая сварка

Высокое качества шва достигается путем работы в вакууме. Процесс представляет собой передачу мощного пучка энергии к заготовке. Электроны взаимодействуют со составляющими веществами материала, что приводит к быстрому разогреву, достижению необходимой температуры плавления. Используются данная категория сварочных работ при работе с микроэлементами, т.к. луч можно регулировать до размеров микрона в диаметре.

Установка для лучевой сварки Схема электролучевой сварки

Термитная сварка

Сварка происходит с использованием специального материала – термит, состоящего из соединений магния или алюминия, железной окалины. Порошкообразная смесь применятся к подготовленным в жаропрочном виде материала металлам, предварительно разжигая запалом либо электрической дугой. Результатом становится прочное соединение, основное предназначение данного вида работ состоит в стыковке труб, рельсов, наплавки массивных изделий.

Электрошлаковая сварка

Относительно новый способ произведения сварочных работ разработан в институте им. Патона. Подготовленные детали обволакиваются шлаком, который нагрет до температур, превышающих плавление проволоки и металла. Электрошлаковая сварка позволяет заполнять большие разрывы в один проход, процесс не отличается от дугового вида стыковки металлов. Высокое качества шва достигается за счет образования защитной ванны, которая выдвигает нестабильные соединения металлов на поверхность.

Схема процесса электрошлаковой сварки

Процесс электрошлакового вида сварки происходит следующим образом:

- кромки вертикально расположенных деталей наклоняются на 20-25⁰ по отношению к размеченной части;

- устанавливается необходимый зазор для помещения порошка;

- дуга, разжигаемая между нижней пластиной и электродом, расположенным сверху расплавляет флюс;

- шлаковая ванна возникает путем плавления флюса, медных ползунов, после чего шунтируемая дуга потухает;

- происходит переход из дугового вида в шлаковую, ванная которой нагревается до 1700⁰;

- кромки металла расплавляются шлаком в сварочной ванне, после удаления электрода происходит остывание и кристаллизация металла.

Данным способом возможно работать со сложными швами, крупногабаритными деталями. Повышенное качество, отсутствие трещинообразования, позволяют стыковать шлаковой сваркой ответственные детали.

Газовые примеси и пузыри удаляются без затруднений из зоны сварки, этому способствует вертикальное расположение конструкции.

Комбинированный способ предлагает воздействие не только повышенной температурой на металл, но и механические усилия. В большинстве случаев, используется при стыковке малогабаритных частей, которые обычным способом качественно связать не представляется возможности. Процесс происходит в электродах — губках, в которых закрепляется две части деталей. Основными видами сварки называются контактная, диффузионная и кузнечные способы.

Кузнечная сварка

Качественное соединение кузнечным способом работ достигается при условиях очищенных от налетов, окислов прилагаемых поверхностей. Работа ручным инструментом осуществляется по нагретому металлу, детали нахлестываются и производятся удары молотком по поверхности.

Способы кузнечной сварки Кузнечная сварка

Кузнечный вид сварки применяется далеко не ко всем материалам, имеет малую производительность, требует достаточного опыта от кузнеца.

Современные виды работ вытеснили кузнечное дело ввиду малой надежности стыкованных деталей.

Контактная сварка

Нагрев при сварке сопротивлением достигается прилеганием поверхности иглы к изделию. Электрический ток проходит через инструмент нужного диаметра, предварительно необходимо подготовить металл путем сдавливания или осадочного механического воздействия. Химическое воздействие атомов металла дает возможность сварить мелкие детали, легко поддается автоматизации и высокопроизводительна.

Различается на три основные способа, точечную, роликовую и стыковую разновидность. Широко применяется в промышленности и машиностроении, в труднодоступных местах и соединениях.

Диффузионная сварка

Основой способ является использования диффузии атомов при высоком уровне вакуума. Поверхностные слои металла нагреваются в силу высокой диффузионной способности атомов до температур, приближенной к плавлению. Контакт и надежная стыковка происходит механическим воздействием высокой силы, минимальная мощность сжатия составляет 20 МПа.

Применяется данный вид при плохо контактирующих материалах.

Процесс начинается с помещения деталей в специальную камеру, крепление и передачи усилия. Материалы выдерживаются определенной время, под воздействием электрического тока.

Виды и способы механической сварки используют физическое воздействие на стыкуемые материалы. Основные способы имеют преимущества при отсутствии возможности до температуры плавления. Переход энергии из механической в кинетическую позволяют нагреть стыкуемые изделия до порога плавления.

Сварка трением

Основные детали, к которым применяется сварка трением, являются трубы небольшого диаметра, стержневые конструкции. Автоматизированный процесс позволяет производить различные виды сварочных работ в специальных машинах, в шпиндель которых крепятся заготовки. Машина работает посредством перемещения одной из деталей к неподвижной части. Частота вращения доводится до 1500 об/мин, в результате чего происходит нагрев деталей и оплавление.

После выключения муфты вращения, машина выполняет осадку изделий. Экономичность, быстрое выполнение поставленных задач, делают вид работ трением преимущественнее дуговой, а также имеется возможность варить металлы из разных сплавов.

Холодная сварка

Заготовки стыкуются путем холодной сварки путем деформирования пластических свойств материалов. Температура при операции может достигать минусовой, поверхности должны быть зачищены от окислов и ржавчины. Соединение происходит на межатомном уровне, поэтому элементы должны быть идеально ровными и обработанными.

Применяется холодный вид при стыковке шин, проволоки или труб. Давление варьируется от 1 до 3 ГПа, данный способ требует подготовленного к высоким нагрузкам оборудования.

Сварка взрывом

Соединение деталей при сварке взрывом происходит путем синхронной пластической деформации деталей. Подвижная часть детали прикладывается параллельно к устойчиво закрепленной мишени, после чего производится контролируемый взрыв. Основное применение данный способ получил ввиду возможности стыковки разнородных металлов. Взрывные вещества применяются из состава гранулотола, аммонита, гексогена.

Ультразвуковая сварка

Стыковка деталей происходит с применением источников энергии, выдающим на выходе ультразвуковые колебания. Применяется при шовной, точечной, контурного вида сварки механическим воздействием. Сухое трение способствует разрушению оксидных пленок, после заменяется на чистое трение, при котором происходит процесс сварки. Основными преимуществами данного способа является отсутствие предварительной очистки поверхностей, что значительно экономит время. При сварке пластмассовых деталей не допускается перегрев прилагаемых зон, т.к. контролируется температурный диапазон определенного участка. Отсутствуют вредные пары, газы при процессе, нагрев происходит за доли секунды.

Недостатками при ультразвуковом виде можно выделить дорогостоящее оборудование, малый диапазон толщины материалов. Необходимо четко определить толщину свариваемых видов материалов, при размерах вне допуска, возможно применение акустической линзы, что дает возможность сфокусировать энергию на определенном участке детали.

Читайте также: