Сварка алюминиевых шин аргоном

Обновлено: 04.05.2024

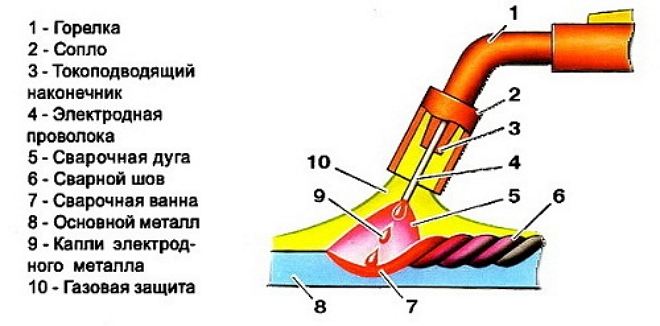

Полуавтоматическая аргонодуговая сварка плавящимся электродом ведется на постоянном токе на обратной полярности. В процессе сварки дуга горит в парах металла, при этом на катодное пятно, располагающееся на поверхности ванны, непрерывно падает поток ионов алюминия, которые, достигая поверхности свариваемого металла, нейтрализуются и тормозятся, выделяя большое количество тепла, способствующего разрушению пленки окиси.

При этом способе дуга между электродной проволокой и свариваемыми шинами расплавляет металл и в образовавшуюся сварочную ванну непрерывно поступает каплями расплавленный металл электрода, заполняя пространство между кромками шин, формуя шов.

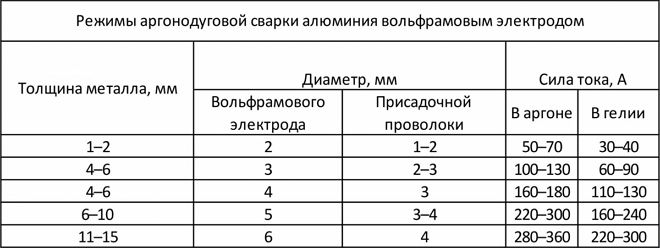

Режимы сварки алюминиевых шин неплавящимся электродом в среде аргона

* При вертикальной и горизонтальной сварке технологический зазор не делают, а скашивают кромки под углом 45 ,

** Приведено суммарное время за три прохода.

Пленка окиси алюминия собирается на поверхности шва благодаря волнообразному перемещению металла в сварочной ванне. Основной задачей при полуавтоматической сварке плавящимся электродом является уменьшение размера капель расплавляемого электрода; чем меньше капли, тем короче время нахождения их на торце электрода; чем они быстрее падают в сварочную ванну, тем меньше их температура. Значительную роль в снижении размеров капель играет плотность тока на электродной проволоке.

Рис. 17. Схема включения выпрямительной приставки.

П — контактор или пускатель; СТ — сварочный трансформатор; Дст— дроссель сварочного трансформатора; К — конденсатор: R — резистор; Дг—Д» — диод полупроводниковый; СД — сглаживающий дроссель; ДВ — двигатель вентилятора; ПК — пакетный выключатель; РВК — контакт реле контроля вентиляции.

При повышении плотности тока анодное пятно начинает располагаться и на боковых поверхностях электродной проволоки. При этом конец проволоки приобретает конусообразную форму, так как капли начинают образовываться в том месте, где диаметр проволоки тоньше, они резко уменьшаются в своем размере и легче стекают в процессе сварки.

Перенос металла через дугу вместо капельного становится струйным. Дуга горит устойчиво с характерным ровным шумом, достигается полное разрушение пленки окиси и повышение производительности сварки.

В качестве источника питания установки применяют сварочные генераторы постоянного тока, имеющие жесткую внешнюю характеристику, например ПСГ-500, ПСУ-500 и др. Можно также использовать и сварочные преобразователи, имеющие падающую характеристику, например ПСО-500, в которых для этого отключают лишь последовательную обмотку. В других машинах выполняют переключения по схемам, разработанным для этой цели заводами-поставщиками машин.

Источником питания установки могут служить и сварочные трансформаторы типов СТЭ, СТН, ТС и другие, включаемые совместно с выпрямительной приставкой. Схема такой установки приведена на рис. 17. Качество сварки, выполненной на выпрямленном токе при однофазной схеме выпрямления, не уступает сварке, выполненной на постоянном токе сварочных генераторов.

При работе со сварочными трансформаторами с дросселями в однокорпусном исполнении приставку включают к выводным зажимам со стороны низкого напряжения. При работе со сварочными трансформаторами, имеющими отдельный регулировочный дроссель, приставку включают после дросселя.

Для полуавтоматической сварки алюминиевых шин применяют электродную проволоку марок СвА5С или СвАКЗ (ГОСТ 7874-66) диаметром 1,8—2 мм.

Для полуавтоматической сварки в среде аргона алюминиевых шин применяются полуавтоматы типов ПШП-10, ПМР-2, ПМР-4, ПДР-302 и др. Полуавтомат ПШП-10 состоит из аппаратного ящика, напольной катушки с электродной проволокой и пистолета-горелки. Сварочная проволока подается тянущим механизмом, установленным на пистолете. Полуавтоматы ПРМ-2 и ПРМ-4 (полуавтомат ранцевый монтажный) состоят из аппаратного ящика, ранца с катушкой для электродной проволоки и пистолета-горелки. В этих полуавтоматах проволока подается толкающим механизмом, установленным в ранце, что обеспечило значительное снижение массы пистолета до 0,6 кг. Во всех сварочных полуавтоматах подача проволоки автоматизирована. Перемещение пистолета производится вручную.

Технические данные полуавтоматов для сварки в защитном газе

Напряжение питающей сети, В

Мак-сималь-ный сварочный ток, А

Диаметр

сварочной проволоки, мм

дачи, проволоки, м/мин

ной проволоки на кассете, кг

Шкаф аппаратный

Ранец

Горелка

Шкаф аппаратный Ранец

Малая горелка Большая горелка

436 372 225 240

295 282 100

162

Шкаф управления Ранец

Горелка

Ящик управления Горелка

Напольная катушка

Технические данные полуавтоматов, применяемых для аргонодуговой сварки, приведены в табл. 9.

Если сварочная проволока поступает не в герметической упаковке, ее перед сваркой очищают от грязи, жира и пленки окиси.

Проволоку обрабатывают в следующей технологической последовательности: сначала на специальном станке перематывают бухты заводской поставки в малые бухты массой I—1,2 кг. Малые бухты распушивают и скрепляют в двух местах свободными бандажами, после чего их промывают в ванне с горячей проточной водой при 80—90°С в течение 30—40 с. При этом процессе снимается консервирующий слой жировой смазки.

Для полного удаления смазки, а также пленки окиси бухты проволоки помещают в щелочную ванну с электролитом следующего состава: 25 г едкого натра, 25 г тринатрийфосфата, 10 г жидкого стекла «а 1 л воды. Температура электролита 60—70°С. Продолжительность травления 1,5—2 мин.

После травления проволоку вторично промывают в горячей проточной воде при 60—70°С в течение 30— 40 с, затем в проточной холодной воде 30—40 с.

Для осветления бухты проволоки помещают на 40— 60 с в ванну в 10—15%-ный раствор серной или азотной кислоты. Температура кислотного раствора 16—25°С. Осветленную проволоку промывают сначала в холодной, а затем в горячей воде при температуре 60—70°С. Продолжительность промывки в каждой ваине 30—40 с. После промывки бухты проволоки просушивают в шкафу при 105—110°С в течение 30—40 мин. Просушенные бухты проволоки на намоточном станке перематывают на съемные катушки заплечного ранца полуавтомата. Намотанные катушки складируют в бачок с герметической крышкой, откуда их выдают сварщикам по мере надобности.

Химическую обработку проволоки делают из расчета не более двухсуточного ее расхода. Если проволока хранится свыше двух суток, она становится непригодной для сварки из-за образования на ее поверхности нового слоя пленки окиси. Такая проволока требует повторной обработки.

При непрерывной работе сварщика расход проволоки в смену составляет около 10 кг. Поэтому в зависимости от объема предстоящих работ в МЭЗ изготовляют необходимых размеров ванны для травления, осветления и промывки в горячей и холодной воде. На площади 20 м 2 размещается необходимое оборудование, обеспечивающее обработку 30—40 кг проволоки в смену.

Рис. 18. Схема полуавтомата ПШП-10 для полуавтоматической аргонодуговой сварки.

PIT — трансформатор; ЛЕТ— автотрансформатор; BC1, ВС2 — выпрямитель селеновый; ЯДПП — якорь двигателя подачи проволоки; ОВДПП — обмотка возбуждения двигателя подачи проволоки; КС — контактор сварочный: Я — реле промежуточное; И — реле напряжения; Г — реле газовое; Т — тумблер- переключатель; ПВ — пакетный выключатель.

Схема полуавтомата типа ПШП-10 приведена на рис. 18.

Приступая к работе на полуавтомате ПШП-10, вначале подключают сварочную цепь к источнику питания постоянного тока, устанавливают тумблер-переключатель Т на положение «сварка», затем поворотом пакетного выключателя ПВ включают первичную обмотку трансформатора ПТ. Загоревшаяся лампа JI показывает наличие напряжения в аппаратном ящике.

Рис. 19. Схема полуавтомата ПРМ-4 для полуавтоматической аргонодуговой сварки.

ПТ — трансформатор; Д,—Да — диод полупроводниковый; Да—Да — стабилитрон; м — электродвигатель подачи проволоки; ОВМ — обмотка возбуждения электродвигателя подачи проволоки; ЛГУ — магнитный усилитель; КЭМ — клапан электромагнитный; Р — реле промежуточное; К — контактор; В3, В2 —тумблер; В3. Bt — микропереключатель; R,, Кг —резистор; Pi. Л« — резистор подгоночный; R* — потенциометр; ПРи ПР2 — предохранитель.

Касаясь сварочной проволокой одной из кромок шины, сварщик нажимает кнопку Пуск, которая находится на сварочном пистолете. При нажатии кнопки включаются контактор КС, промежуточное Я и газовое Г реле. Промежуточное реле П включает ток в обмотку возбуждения и обмотку якоря двигателя подачи проволоки. При этом проволока начинает двигаться от шин, сварочная цепь размыкается и между проволокой и кромками шин возникает дуга. Сопротивление сварочной цепи резко возрастает, при этом возникает напряжение на дуге, а следовательно, и на зажимах реле напряжения Н, которое, срабатывая, переключает направление тока в обмотке возбуждения.

Рис. 20. Ранцевый полуавтомат ПДГ-302.

Двигатель начинает работать в обратном направлении, а сварочная проволока начинает подаваться в сторону свариваемых шин. С включением газового реле начинается подача аргона. Регулировка скорости подачи проволоки осуществляется автотрансформатором АВТ. Тумблер-переключатель, включенный в схему, одновременно служит для изменения направления подачи проволоки при настройке аппарата.

Значительно проще полуавтоматы типа ПРМ, изготовляемые специально для выполнения сварки в монтажных условиях. Они также состоят из трех основных частей: ящика с аппаратурой, пистолета-горелки и ранца, в котором находится катушка с электродной проволокой и механизм подачи. Схема полуавтомата ПРМ-4 приведена на рис. 19.

При работе с этим полуавтоматом сварщик после включения сварочной цепи поворотом тумблера Вi подает напряжение в сеть управления, при этом сигнальная лампа покажет наличие напряжения в сети управления.

Рис. 21. Аргонодуговая сварка плавящимся электродом. а — нижняя; б — вертикальная; в — горизонтальная: 1 — шина: 2 — горелка; 3 — шов; 4 — подкладка.

При легком нажатии на пусковую кнопку, находящуюся на пистолете, замыкается контакт В3, включается электромагнитный клапан КЭМ и защитный газ поступает в горелку.

Через 2—3 с после очистки газовых коммуникаций сварщик полностью нажимает на пусковую кнопку и замыкает контакты б4, включается промежуточное реле

Рис. 22. Сварка коробчатых шин полуавтоматом ПРМ.

1 — баллон с аргоном; 2 — ранец с электродной проволокой; 3 — сварочный пистолет: 4 — ящик с аппаратурой; 5 — свариваемая

Таблица 10

Режимы нижней полуавтоматической сварки в защитном газе

Инструкция по сварке алюминия аргоном для начинающих специалистов

Наиболее эффективным способом создания неразъемного соединения деталей, выполненных из алюминия и сплавов на основе данного металла, как показывает практика, является сварка алюминия аргоном. Любая технология сварки, предполагающая использование защитного газа, подразумевает применение специального оборудования, а также наличие у сварщика соответствующих знаний, квалификации и опыта выполнения подобных работ. Кроме того, необходимо обладать хотя бы начальными знаниями в области металловедения, чтобы понимать, какие процессы протекают в сварочной ванне.

Процесс аргонодуговой сварки алюминия

Какие свойства алюминия следует учитывать при его сварке

Разбираться в нюансах процессов, протекающих в структуре алюминия при выполнении с ним сварочных работ, особенно важно для начинающих сварщиков. Чтобы хорошо разбираться в этом, необходимо познакомиться с химическими свойствами, которыми обладает данный металл, отличающийся небольшим удельным весом, высокой прочностью и исключительной химической активностью.

Наиболее значимой характеристикой алюминия, о которой должны знать не только опытные, но и начинающие сварщики, является его способность быстро вступать в реакцию с кислородом, что приводит к образованию на поверхности металла тугоплавкой оксидной пленки. Что характерно, сам алюминий может плавиться при температуре 650 градусов, а чтобы расплавить оксидную пленку, покрывающую его поверхность, потребуется температура нагрева, превышающая 2000 градусов. Нерасплавленная оксидная пленка при сварке на постоянном токе может погружаться в расплавленный металл, тем самым ухудшая его внутреннюю структуру.

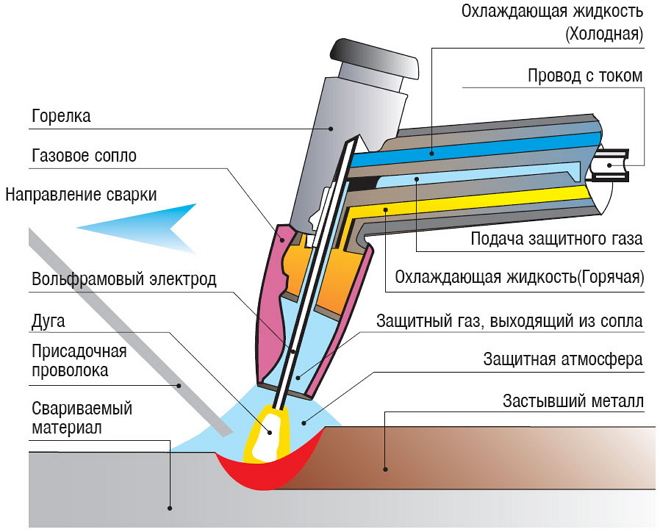

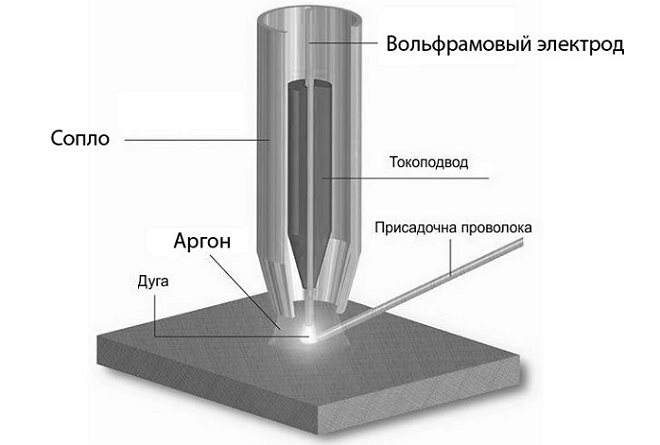

Схема аргонодуговой сварки

Еще одной особенностью, которую следует учитывать при выполнении сварки данного металла, является то, что он не меняет своего цвета в процессе нагревания. Из-за этого визуально определить степень нагрева соединяемых деталей достаточно сложно, что часто приводит к прожогам и утечке расплавленного металла в процессе выполнения сварочных работ.

Свойством алюминия, которое следует учитывать, если вы соберетесь варить детали из данного металла, является значительный коэффициент его объемной усадки, что нередко приводит к возникновению напряжений и деформаций внутри сформированного сварного шва и, как следствие, к образованию в нем трещин. Чтобы избежать таких неприятных последствий, необходимо выполнять модификацию сварного шва либо компенсировать усадку металла за счет большего расхода сварочной проволоки.

Любая инструкция по сварке алюминия, а также сплавов на его основе предусматривает, что выполняющий ее специалист осведомлен о характеристиках данного металла, к которым следует отнести:

- высокую химическую активность;

- невысокую температуру плавления самого металла;

- значительную объемную усадку.

Учитывая все вышеперечисленное, можно утверждать, что именно благодаря сварке алюминия аргоном получают качественные, красивые и надежные соединения деталей. А если использовать для выполнения такой сварки полуавтоматическое оборудование, то можно эффективно решить сразу две задачи: защитить зону сварки от вредного воздействия окружающей среды, а также компенсировать значительную усадку металла за счет постоянно подающейся сварочной проволоки.

Конечно, кроме данной технологии, существуют и другие методы соединения деталей из алюминия при помощи сварки, об особенностях использования которых должен знать каждый специалист.

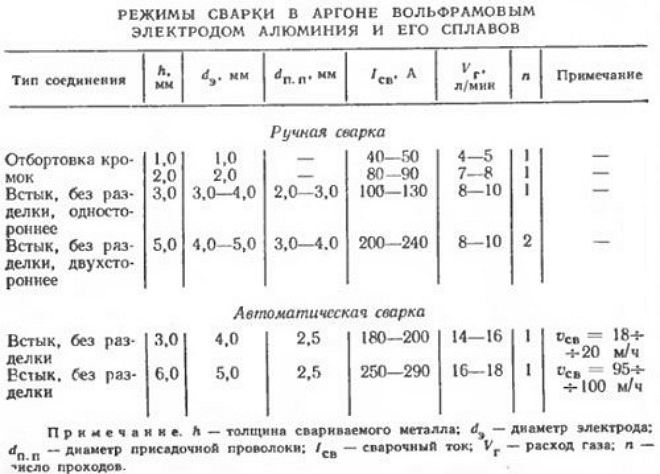

Режимы аргонодуговой сварки алюминия и его сплавов

Способы сварки алюминия

Кроме сварки, предполагающей использование аргона в качестве защитного газа, варить детали из алюминия можно и при помощи других технологий. Наиболее распространенными являются:

- сварка, выполняемая при помощи газовой горелки; ;

- аргонодуговая сварка.

Первая из вышеперечисленных технологий сварки алюминия предполагает использование присадочной проволоки, подаваемой в сварочную зону, а также специального флюса, состоящего из фтористых и хлористых солей. Флюс, который вместе с присадочным прутком нагревается пламенем газовой горелки, разъедает оксидную пленку и открывает доступ пламени к основному металлу, плавящемуся при достаточно невысокой температуре. После окончания сварочных работ, выполняемых по данной технологии, необходимо сразу промыть поверхности соединяемых деталей, чтобы смыть с них остатки едкого флюса. Большим преимуществом данной технологии является то, что при ее использовании обеспечивается минимальный расход присадочного материала.

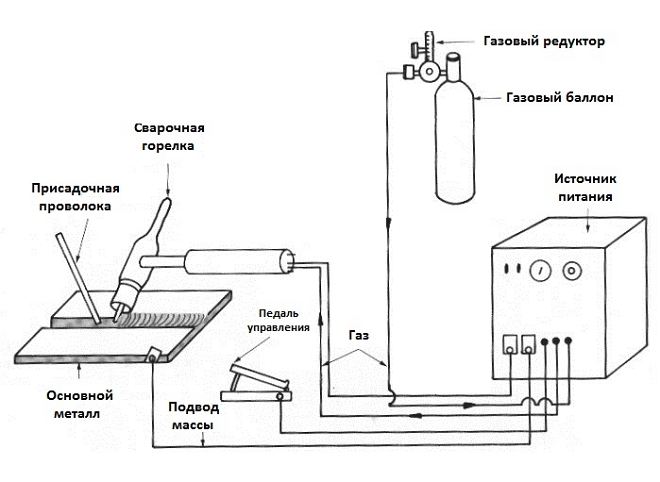

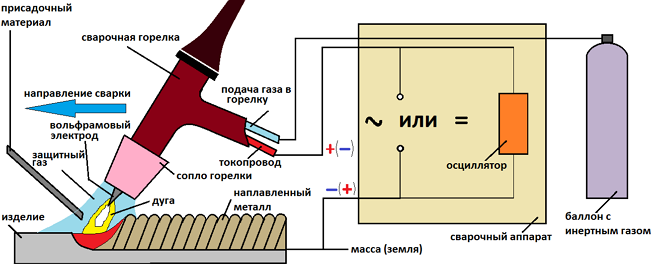

Оборудование для полуавтоматической сварки в среде аргона

Для соединения алюминиевых деталей также может применяться электродуговой сварочный аппарат, специальные электроды из алюминия или присадочная проволока, на поверхность которой нанесена обмазка из флюса. Сварка при использовании такого аппарата выполняется постоянным током, подключенным с обратной полярностью.

Однако, как уже отмечено выше, наиболее качественное соединение позволяет получить аргонодуговая сварка алюминия. Нагрев соединяемых деталей при использовании данной технологии обеспечивается за счет электрической дуги, горящей между неплавким вольфрамовым электродом и соединяемыми заготовками. Формирование сварного шва происходит за счет использования проволоки из алюминия, подаваемой в зону горения дуги вручную или механическим способом – при сварке полуавтоматом.

Оборудование для ручной аргонодуговой сварки

Высокая температура, создаваемая при горении электрической дуги, позволяет разрушить оксидную пленку на поверхности соединяемых деталей, а чтобы алюминий не успел перейти в жидкую фазу и вытечь из зоны формируемого соединения, сварочный электрод перемещают с достаточно высокой скоростью. Большим преимуществом данного метода сварки является то, что электрод, изготовленный из тугоплавкого вольфрама, служит на протяжении длительного времени, а это позволяет экономить на расходных материалах.

Чтобы сварной шов, выполняемый полуавтоматом с использованием присадочной проволоки, обладал высоким качеством и надежностью, необходимо максимальное соответствие химического состава такой проволоки составу соединяемых заготовок.

Для выполнения сварки по данной технологии сегодня используются аппараты, вырабатывающие постоянный или импульсный ток, а также есть устройства, сварка на которых осуществляется переменным током.

Технология сварки с помощью аргона

Сварка аргоном, которая попадает под определение сварки в среде защитного газа, предполагает четкое следование инструкции, в которой оговорена последовательность действий, выполняемых специалистом. От того, насколько правильно будут выполнены все эти действия, зависит как качество формируемого соединения, так и расход материалов, которые стоят недешево. Если вы никогда не выполняли таких сварочных работ, то вам необходимо не только изучить пошаговые инструкции, но и внимательно просмотреть видео уроки, в которых подробно отражен весь технологический процесс.

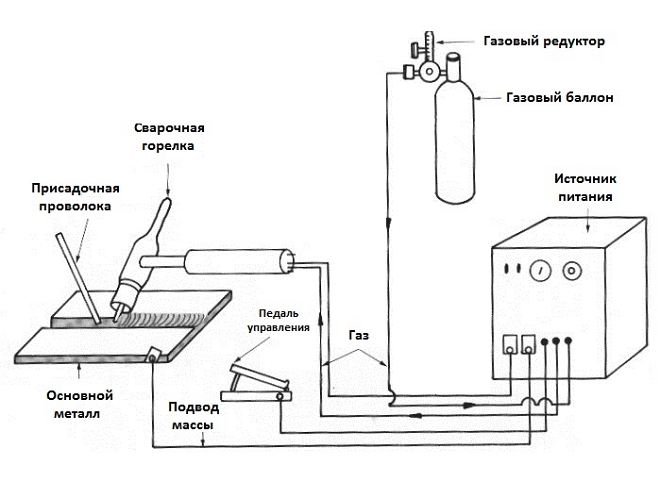

Чтобы варить алюминий и сплавы на основе данного металла в среде аргона, необходим не только сам сварочный аппарат, но и дополнительное оборудование, обеспечивающее хранение и подачу расходных материалов. Естественно, техническое состояние такого оборудования и качество всех используемых материалов напрямую влияют на надежность формируемого соединения.

Для выполнения сварки аргоном деталей из алюминия и сплавов на основе данного металла потребуется следующее оборудование:

- источник электрического тока, к которому будет подключаться сварочный аппарат и все остальное оборудование;

- баллон, в котором хранится защитный газ аргон;

- механизм, отвечающий за подачу присадочной проволоки в зону выполнения сварки.

При выполнении сварки аргоном на крупных промышленных предприятиях защитный газ подается к сварочному аппарату по централизованной сети. Используемая на полуавтоматах сварочная проволока предварительно наматывается на специальные бобины, устанавливаемые на такой аппарат. Рабочие поверхности верстаков, на которых выполняются сварочные операции, согласно инструкции, должны быть изготовлены из нержавеющей стали.

Как подготовить к сварке соединяемые детали

На качество сварки аргоном алюминия оказывает влияние не только техническое состояние используемых полуавтоматов и других аппаратов, но и тщательность подготовки соединяемых заготовок.

Хорошо демонстрирует все этапы такой подготовки пошаговое видео ниже:

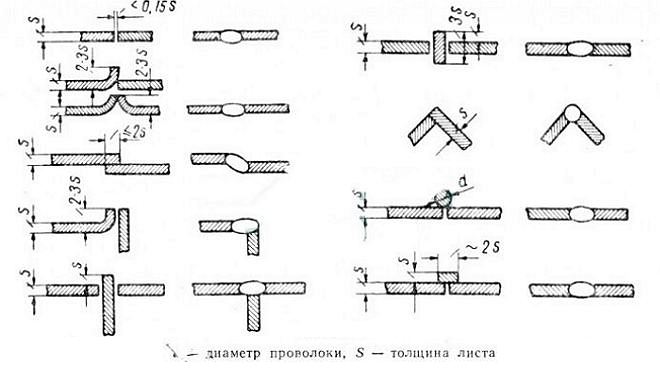

Для получения качественного соединения необходимо тщательно очистить соединяемые детали от грязи, жира и следов машинного масла. Для такой очистки лучше всего использовать любой растворитель. В случае, если толщина соединяемых листовых заготовок превышает 4 мм, необходимо выполнить разделку кромок, а саму сварку алюминия выполнять только встык. Чтобы удалить с поверхности заготовок тугоплавкую окисную пленку, место их соединения необходимо обработать при помощи напильника или щетки с металлическими ворсинками. Если место соединения имеет сложную конфигурацию, то такую зачистку можно выполнить при помощи шлифовальной машинки.

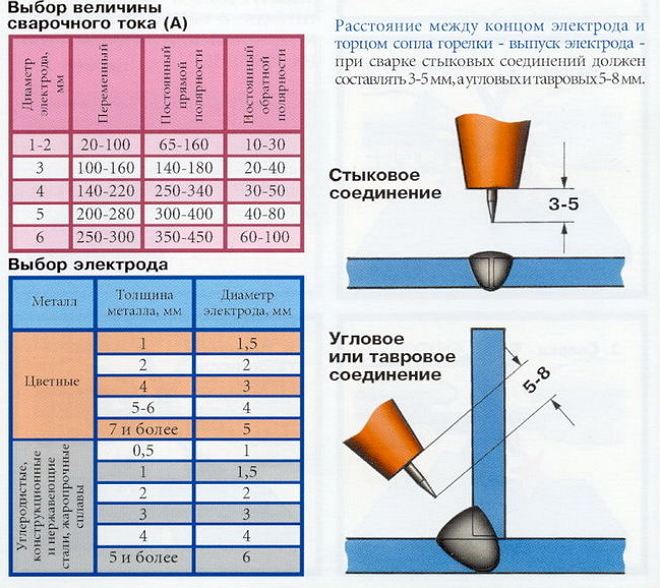

Некоторые особенности сварки аргоном

Сварка, выполняемая в среде аргона, имеет некоторые технологические особенности, о которых не всегда может рассказать обучающее видео. Как уже говорилось выше, для такой сварки, выполняемой полуавтоматом или с ручной подачей присадки, используются вольфрамовые электроды, диаметр которых выбирается в интервале 1,5–5,5 мм. Такой электрод, формирующий сварочную дугу, располагается под углом 80 градусов к поверхности соединяемых деталей. Если подача присадочной проволоки осуществляется не полуавтоматом, а вручную, то ее располагают под углом 90 градусов по отношению к электроду. Если вы внимательно посмотрите видео сварки алюминия аргоном, то обратите внимание, что присадочная проволока двигается впереди электрода.

Режимы сварки алюминия вольфрамовым электродом

Выполняя сварку аргоном, очень важно следить за тем, чтобы длина дуги находилась в пределах 3 мм. Характерной особенностью такой сварки является и то, что при ее выполнении присадочной проволокой не совершаются поперечные движения.

Сварка аргоном, если с ее помощью соединяются листы алюминия небольшой толщины, выполняется с подкладкой, в качестве которой можно использовать лист нержавеющей стали. Это позволяет улучшить отвод тепла из сварочной зоны, избежать прожогов и протеканий расплавленного металла. Применение подкладки, ко всему прочему, позволяет экономить энергию, так как такая сварка в среде аргона может выполняться с более высокой скоростью.

Плюсы и минусы сварки, выполняемой в среде аргона

Сварка аргоном деталей из алюминия и сплавов данного металла отличается рядом весомых преимуществ, если сравнивать ее с другими технологиями. При использовании этого метода соединяемые детали нагреваются очень незначительно, что особенно важно в тех случаях, когда необходимо варить заготовки сложной конфигурации. Соединение, получаемое при помощи сварки в среде аргона, отличается высокой прочностью и однородностью сварного шва, в котором отсутствуют поры, примеси и посторонние включения. Очень важно, что шов, получаемый при сварке аргоном, отличается однородной глубиной проплавления по всей своей длине.

Схема аргонной сварки с применением неплавящегося вольфрамового электрода

Естественно, имеет сварка алюминия аргоном и недостатки, о которых также следует знать. Основным из таких недостатков является использование сложного оборудования. Для обеспечения высокой эффективности сварочных операций и требуемого качества сварного шва необходимо, чтобы сам сварочный аппарат и все дополнительное оборудование были настроены правильно.

Одним из важнейших параметров, который следует правильно настраивать при выполнении сварки в среде аргона и других защитных газов, является скорость, а также равномерность подачи присадочной проволоки. Если аппарат подачи будет настроен неправильно, то проволока в зону сварки будет поступать с перерывами, сварочная дуга будет прерываться, что в итоге приведет к повышенному расходу электроэнергии и аргона.

Сварка аргоном является достаточно непростым процессом, но, если соблюдать все инструкции и обладать соответствующей квалификацией, она позволит добиться хорошего результата.

Чем сваривать алюминиевую шину

Сварка алюминиевых шин имеет некоторые особенности. Алюминий при нагреве не меняет цвета, и поэтому трудно контролировать ход его расплавления. Кроме того, при нагреве не наблюдается постепенного размягчения алюминия, а при температуре 659 С он сразу расплавляется. [1]

Сварка алюминиевых шин имеет некоторые особенности. Алюминий при нагреве не меняет цвета, поэтому трудно контролировать ход его расплавления. Кроме того, при нагреве не наблюдается постепенного размягчения алюминия, а при 659 С он сразу расплавляется. Учитывая эту особенность алюминия, а также способность растекаться при сварке и хрупкость при высоких температурах, приводящую к провалам нагретого металла, сварку ведут преимущественно так, чтобы шов занимал нижнее горизонтальное положение. Главным же затруднением является способность алюминия быстро покрываться на воздухе оксидной пленкой. Температура плавления оксида алюминия около 2100 С, поэтому пленка вследствие тугоплавкости препятствует слиянию капель металла свариваемых частей их соединению. Кроме того, оксидная пленка, остающаяся в шве, снижает его механическую прочность и проводимость. [2]

Сварка алюминиевых шин в любых пространственных положениях в среде защитных газов является наиболее прогрессивным способом, поскольку не надо использовать флюс, очищать швы от его остатков и шлаковой корки. В среде защитных газов производят ручную дуговую сварку неплавящимся ( вольфрамовым) электродом с введением в шов присадки, а также автоматическую и полуавтоматическую сварку плавящимся электродом. Для сварки в среде защитных газов применяют аргон марок А, Б, и В, который обеспечивает разрушение оксидной пленки. [3]

Сварка алюминиевых шин переменным током выполняется в стык без зазора угольно-графитизированными электродами диаметром 12 — 18 мм с применением флюса и присадочных прутков диаметром 5 — 10 мм, изготовленных из обрезков шин. Концы электродов запиливаются на конус. [4]

Сварка алюминиевых шин является весьма сложной операцией. [5]

Аргоно-дутовую сварку алюминиевых шин применяют для выполнения неповоротных стыков в монтажных условиях, а также для всех соединений в установках, расположенных на открытом воздухе и в сырых помещениях. [7]

Для сварки алюминиевых шин применяется флюс ВАМИ, состоящий из 50 % хлористого калия, 30 % хлористого натрия и 20 % криолита. Составные части флюса мелко перемалываются, просеиваются, затем перемешиваются и разводятся водой из расчета 30 — 50 г воды на 100 г смеси. [8]

Для сварки алюминиевых шин сложного профиля ( швеллерные, коробчатые, трубчатые) больших сечений применяется ручная аргоно-дуговая сварка неплавящимся вольфрамовым электродом. [9]

Для сварки алюминиевых шин сложного профиля ( швеллерные, коробчатые, трубчатые) больших сечений применяется ручная аргонодуговая сварка неплавящимся вольфрамовым электродом. Сварка ведется на переменном токе с использованием сварочных трансформаторов ТС-500 п ТСД-500 с дросселем и балластными сопротивлениями. Сварка нижних, горизонтальных и потолочных швов ведется слева направо. При вертикальных швах сварка ведется снизу вверх. Конец электрода во время сварки не должен выступать из сопла больше, чем на 3 — 5 мм. [11]

При сварке алюминиевых шин угольным электродом и газовой сварке применяется флюс ВАМИ ( см. табл. 2), который разводится водой до сметанообразного состояния и наносится непосредственно перед сваркой на кромки шин и присадочные прутки волосяной кисточкой. Для сварки меди ( сварка угольным электродом и газовая сварка) может быть использован флюс любого состава в виде порошка, которым посыпают свариваемые кромки; для обмазки присадочных прутков флюс разводят жидким стеклом. [13]

При сварке алюминиевых шин следует учитывать, что остатки флюса и шлака могут вызвать активную коррозию алюминия. [15]

Большая Энциклопедия Нефти и Газа

Сварка — алюминиевая шина

Шины из алюминиевого сплава марки АД-31 свариваются угольным электродом на постоянном токе и аргоно-дуговой сваркой вольфрамовым электродом аналогично сварке алюминиевых шин . [46]

Передвижная пневмогидравлическая установка типа УГХС-5 для оконцевания медными флажками выводов громоздких алюминиевых обмоток, доставка которых к стационарной машине с неподвижной сварочной головкой ( например, УГХС-10) затруднен, для приварки медных отводов к алюминиевым обмоткам галетного типа в процессе их намотки и для сварки алюминиевых шин толщиной до 5 мм; максимальное сварочное усилие 5 тс, давление сжатого воздуха 4 кгс / см2, расход на одну сварку 0 1 м3, масса установки 110 кг, клещей 7 кг, габаритные размеры 640X550X650 мм. [47]

Передвижная п н е вм о г и д р а в л и ч ее к а я установка типа УГХС-5 для оконцевания медными флажками выводов громоздких алюминиевых обмоток, доставка которых к стационарной машине с неподвижной сварочной головкой ( например, УГХС-10) затруднен, для приварки медных отводов к алюминиевым обмоткам галетного типа в процессе их намотки и для сварки алюминиевых шин толщиной до 5 мм; максимальное сварочное усилие 5 тс, давление сжатого воздуха 4 кгс / см2, расход на одну сварку 0 1 м3, масса установки ПО кг, клещей 7 кг, габаритные размеры 640X550X650 мм. [48]

Сварка алюминия угольным электродом широко применяется при соединении шин электролизных цехов, а также при монтаже других электрических линий. Сварку алюминиевых шин чаще всего производят в стык на алюминиевой или графитовой подкладке. С боков шин устанавливают графитовые пластины с вырезами против шва. Эти вырезы позволяют вывести начало и конец шва за пределы рабочего сечения. [50]

Электросварку алюминиевых и медных шин распределительных устройств выполняют аппаратами переменного и постоянного тока. На переменном токе сварка алюминиевых шин производится графитизиро-ваниыми электродами с применением флюса. [51]

Самым простым способом электродуговой сварки является сварка на постоянном и переменном токе угольным электродом шин, уложенных плашмя. Квалифицированные электросварщики выполняют этим способом сварку алюминиевых шин толщиной до 50 мм на постоянном и до 20 мм — на переменном токе без дополнительного подогрева и разделки кромок. На постоянном токе осуществляют также сварку шин из алюминиевого сплава ДА31 и медных шин толщиной до 12 мм. Металлическим плавящимся электродом на постоянном токе, но при обратной полярности выполняют сварку алюминиевых шин сложного профиля толщиной до 12 мм, а также сварку внутренних углов швов на алюминиевых шинах. [52]

Для соединений шин применяется электродуговая сварка постоянным или переменным током. В особо ответственных случаях и при необходимости сварки алюминиевых шин вертикальным швом рекомендуется применять аргоно-дуговую сварку на переменном токе Однако этот вид. [54]

Пленка окислов ( А12О3) имеет высокое сопротивление и температуру плавления. Если ее не удалить, то при сварке алюминиевых шин за счет перемешивания расплавленного металла шва в нем будут находиться капли металла, которые обволакивает пленка окиси. [55]

Как отмечалось выше, сварка медных шин несколько сложнее, чем алюминиевых, и требует большей квалификации сварщика. Сварка медных шин требует тех же приспособлений, что и сварка алюминиевых шин . [56]

Для ошиновки распределительных устройств используют главным образом полосы из алюминия. В связи с тем что медные шины почти не применяются, в дальнейшем рассматривается только сварка алюминиевых шин . [57]

Особое внимание следует обратить на электроснабжение энергоемких монтажных процессов. К ним относятся прежде всего прогрев и сушка трансформаторов и трансформаторного масла, а также электросварочные работы по сварке алюминиевых шин большого сечения . [58]

В этом случае соединение шин производят в виде разъемных болтовых соединений. Особенностью процесса сварки алюминия является необходимость применения флюсов, служащих для удаления пленки окиси с поверхности свариваемых участков шин, а также защиты жидкой сварочной ванны от окисления в процессе сварки. При сварке алюминиевых шин берется флюс ВАМИ, который разводят в воде до густоты сметаны, для чего на 100 г флюса требуется примерно 30 — 35 г воды. Им обмазывают свариваемые кромки шин и присадочные прутки. Участки, которые надо обмазать, предварительно зачищают металлической щеткой. [59]

При монтаже и заготовке шин тяжелой ошиновки электролизеров алюминия сварку шин производят в основном в горизонтальном положении. При заготовке для соединения полос шин, приварки шин под углом применяют сварку в стык. Подготовка к сварке алюминиевых шин была описана выше. В табл. 16 приведены рекомендации режимов сварки. [60]

Сварка алюминиевых проводов

Соединение проводов, согласно ПУЭ, может проводиться несколькими способами, включающих скрутку, пайку и сваривание. Сварка алюминиевых проводов является очень востребованным в промышленности процессом, так как помогает обеспечить надежность соединения. В частной сфере она практически не используется, так как нет необходимости в работах такого масштаба. Слишком тонкие провода не свариваются, а толстые встречаются только в промышленной области. Для этого может использоваться стандартный сварочный аппарат, или сварка аргоном, но все это проводится на пониженных мощностях.

Сварка алюминиевых проводов

Стоит также отметить, что крепость соединения имеет на столь большое значение, как при других типах соединения. Здесь нужно просто получить неразъемный контакт, который бы имел хорошую проводимость. Все работы проводятся при сниженных режимах, так как имеется большой риск перепалить провода. Положение усугубляет то, что при работе с данным металлом сохраняются все проблемы, которые имеет сварка алюминия, поэтому, требуется использовать все те же флюсы и современные технологии, которые помогают побороть негативные факторы, образующиеся во время данного процесса.

Свариваемость алюминиевых проводовКогда происходит сварка алюминиевых проводов, то приходится сталкиваться с рядом определенных проблем, которые затрудняют нормальную работу. В первую очередь хорошей свариваемости мешает оксидная пленка, которая образуется с достаточно большой скоростью. Температура ее плавления в несколько раз выше температуры плавления алюминия, поэтому, она остается и на расплавленных каплях металла, что затрудняет сваривание. соединение получается неоднородным и его качество заметно снижается. Если использовать газовую защитную среду и флюс для сварки алюминиевых проводов помогает побороть данную проблему.

Второй проблемой свариваемости является повышенная жидкотекучесть алюминия в расплавленном состоянии. При расплавлении металл может просто растечься, так и не образовав плотное соединение. Трещины и поры на шве такого рода практически не образуются, но меры безопасности все же стоит применять, особенно, если использовать электроды с обмазкой, который нежно просушивать. Стоит учитывать усадку металла из-за его коэффициента расширения, но при работе с проводами итоговый результат всегда можно обработать дополнительно. Соединение должно проводиться согласно ГОСТ 10434-82.

Трудности сварки алюминиевых проводовСварка алюминиевых проводов в домашних условиях может оказаться достаточно сложным процессом. Здесь стоит учитывать все трудности, которые приходится испытывать при работе с алюминием, которые при тонкости проводов только усиливаются. Также влияет фактор особенностей соединения этих изделий. Ведь здесь идет работа с минимальным отрезком, так как не нужно делать шов длиной в несколько десятков сантиметров. Когда происходит сварка алюминиевых проводов, то движения должны быть точными и воздействие дугой, или другим температурным источником, на место соединения должно быть максимально коротким, чтобы не перепалить металл.

Схема сварки алюминиевых проводов аргоном

При работе со сваркой все проводится при высоких показателях температуры, так что проблема моментального расплавления тонкого металла всегда остается. Очередная сложность заключается в подборе правильного режима, так как иначе дуга может не зажечься или снова возникает проблема с перегоранием металла. Выстраивать приходится на минимальных настройках при отсутствии точного регламента режимов, поэтому, все делается на глаз.

Способы сварки проводовДанный процесс можно осуществить при помощи нескольких технических средств. Одним из самых распространенных является аргонно-дуговая сварка. Преимущество данного способа состоит в надежной защиты от влияния внешних негативных факторов, а также в отсутствии примесей присадочной проволоки, которые могут повлиять на свойства электропроводности. Здесь получается сварка алюминиевых проводов угольным электродом, которые не плавится и создает шов соединения из металла самой заготовки.

Также может осуществляться сваривание плавкими электродами с обмоткой. Это более сложный процесс, для которого требуется подобрать требуемую маркую алюминиевого электрода. Движения должны быть быстрыми и аккуратными, так как здесь наибольший риск перепалить конец провода высокой температурой. Более безопасным аналогом является газовая сварка, так как возможность непредвиденного расплавления здесь намного ниже. Скорость проведения сварочных работ с газом в три раза ниже, чем при использовании электричества, так что для мастеров без опыта это будет одним из лучших вариантов.

Сварка алюминиевых проводов инвертором является очень распространенным вариантом, так как данный тип оборудования оказывается самым доступным среди профессионалов, тем более, что баланс себестоимости и качества данного процесса выше, чем у других способов.

Подготовка к сваркеПеред тем как начать процесс, металл следует тщательно подготовить, чтобы избежать неприятностей во время соединения. Сварка алюминиевых проводов между собой требует снятия изоляции и прочих видов оболочки, которая покрывает металлические части. Их требуется оголить на нужную длину, а затем зачистить, чтобы снять возможные остатки изоляции, мусора, убрать пленку оксидов и прочие вещи. Если толщина проводов является относительно небольшой, то их следует скрутить, чтобы образовался единый пучок.

Скручивание проводов перед пайкой

В случае, если какая-то часть провода выпирает, то ее следует обрезать, чтобы вся поверхность имела ровный вид. При необходимости, концы провода можно обработать флюсом, и слегка расплавить его, если речь идет о твердых вариантах. Процесс подогрева, как это требует технология сварки других алюминиевых деталей, здесь не обязателен.

Инструкция к сварке

- Первым этапом является подготовка, куда входит удаление изоляции, зачистка проводов от всего лишнего и подготовка концов;

- На второй стадии необходимо обработать концы заготовок флюсом, чтобы улучшить качество соединения;

- После этого требуется выставить режимы рабочего аппарата в нужное положение;

- После этого всего можно приступать к сварке;

- Убрать выпирающие части, которые появились после сварки;

- Заизолировать полученное соединение.

Чтобы избежать расплавления металла, не следует создавать контакт более 2 секунд.»

Техника безопасности

С учетом скорости проведения процедуры, мастер не подвергается большой опасности, но здесь также требуется соблюдать элементарные меры предосторожности. Прежде всего следует использовать индивидуальные средства защиты, такие как сварочная маска, перчатки и огнеупорная одежда. При использовании газовых баллонов, их следует отодвигать, как минимум, на 5 метров от источника огня. Все шланги и баллоны нужно проверять на исправность и целостность перед работой. Не нужно забывать об электробезопасности, так как поражение током при работе с электросваркой всегда может произойти из-за неосторожности и при большой влажности окружающей среды.

Сварка аргоном – особенности технологии и сварочное оборудование

Когда необходимо сформировать неразъемное соединение деталей из нержавеющей стали, меди, титана, алюминия, а также ряда других металлов цветной группы и сплавов на их основе, чаще всего используется сварка аргоном. Процесс ее выполнения является достаточно трудоемким и специфическим.

Процесс сварки в среде аргона

Принципы сварки, выполняемой в среде аргона

Сварка аргоном совмещает в себе признаки электродуговой и газовой сварки. С электродуговой сваркой данный технологический процесс объединяет обязательное использование электрической дуги, а с газовой – применение газа, а также некоторые технологические приемы формирования неразъемного соединения.

Плавление кромок соединяемых деталей и присадочного материала, при помощи которого и формируется сварной шов, обеспечивается за счет высокой температуры, создаваемой при горении электрической дуги. Газ (в данном случае аргон) выполняет защитные функции, о чем следует поговорить более подробно.

Сварка легированных сталей, большинства цветных металлов и сплавов на их основе имеет некоторые особенности, заключающиеся в том, что, находясь в расплавленном состоянии, взаимодействуя с кислородом и другими примесями окружающего воздуха, такие металлы активно окисляются.

Это негативным образом сказывается на качестве формируемого сварного шва: он получается непрочным, в его структуре формируются поры – воздушные пузырьки, которые значительно ослабляют соединение. Еще более отрицательное влияние оказывает окружающий воздух на алюминий, расплавленный в процессе выполнения сварочных работ. Под воздействием кислорода, находящегося в окружающем воздухе, данный металл начинает гореть.

Оптимальным решением, которое позволяет эффективно защитить зону формируемого соединения при сварке металлов цветной группы и легированных сталей, является использование защитного газа – им и выступает аргон. Высокая эффективность применения именно данного газа объясняется его характеристиками.

Схема работы аргонодуговой сварки

Аргон значительно тяжелее воздуха (на 38%), поэтому он с легкостью вытесняет воздух из зоны выполнения сварочных работ и создает ее надежную защиту. Являясь инертным по своей природе, аргон практически не реагирует с расплавленным металлом, а также другими газами, присутствующими в зоне, где горит сварочная дуга. При сварке аргоном на обратной полярности следует учитывать один важный момент: от атомов газа в этом случае легко отделяются электроны, поток которых превращает газовую среду в токопроводящую плазму.

Технология выполнения сварки в среде такого газа, как аргон, может предусматривать использование плавящихся, а также неплавящихся электродов (такими являются стержни из вольфрама). Диаметр электродов из вольфрама, который, как известно, отличается исключительной тугоплавкостью, подбирается по специальным справочникам. На выбор данного параметра оказывают влияние характеристики соединяемых деталей.

Методы аргонодуговой сварки

Сварку в среде аргона подразделяют на три типа в зависимости от используемой технологии:

- ручную, выполняемую неплавящимся вольфрамовым электродом (обозначается такая технология аббревиатурой РАД);

- автоматическую, проходящую в среде аргона с использованием неплавящихся электродов (обозначение сварки данного типа – ААД);

- автоматическую, выполняемую в среде аргона с использованием плавящихся электродов (название данной технологии – ААДП).

Согласно международной классификации, аппарат аргонодуговой сварки или сварки, выполняемой при помощи электрода из вольфрама в защитной среде любого инертного газа, обозначается аббревиатурой TIG (Tungsten Inert Gas).

Особенности сварочных работ в среде аргона

Рабочим органом сварочного оборудования, используемого для соединения металлических деталей в среде защитных газов (в том числе и аргона), является горелка. Именно в горелку (в ее центральную часть) вставляется вольфрамовый электрод, вылет которого должен находиться в пределах 2–5 мм. Фиксация электрода внутри такой горелки обеспечивается посредством специального держателя: в него можно вставить вольфрамовый стержень любого требуемого диаметра. Для подачи защитного газа сварочная горелка оснащается керамическим соплом.

Принцип работы аргонной сварки

Требуемую температуру в процессе выполнения сварки аргоном, как уже говорилось выше, создает электрическая дуга. Сварной шов формируется при помощи присадочной проволоки, состав которой должен максимально соответствовать составу обрабатываемого металла.

Перечислим основные этапы выполнения сварки рассматриваемого типа, при которой используется электрод из вольфрама.

- Проводится тщательная очистка поверхностей соединяемых деталей от загрязнений, следов масла и жира, а также от окисной пленки. Такая очистка является обязательной и может выполняться механически способом либо при помощи химических средств.

- К соединяемым деталям необходимо подключить «массу». Сделать это можно как напрямую (если детали обладают большими габаритами), так и посредством металлической поверхности рабочего стола (если детали не отличаются большими размерами). Присадочная проволока, что важно, не включается в электрическую сварочную цепь, а подается отдельно.

- На сварочном оборудовании выставляется сила сварочного тока. Данный параметр выбирается в зависимости от характеристик соединяемых заготовок.

- После включения тока горелку с электродом подносят к свариваемым деталям как можно ближе, не прикасаясь к их поверхности. Оптимальное расстояние, на котором горелку располагают от поверхности соединяемых заготовок (его надо выдерживать в процессе выполнения сварки), – 2 мм. Удерживание электрода на таком небольшом расстоянии позволяет хорошо проплавить соединяемый металл, получить красивый и аккуратный сварной шов.

Схема сварочного оборудования для осуществления сварки в среде аргона

- Подачу защитного газа включают заранее – за 15–20 секунд до начала сварки. Выключают подачу аргона не сразу после окончания сварки, а чуть позже – спустя 5–10 секунд.

- Горелку и присадочную проволоку медленно ведут только вдоль формируемого шва, не совершая ими поперечных колебаний. Присадочную проволоку, которая располагается впереди горелки, вводят в зону действия электрической дуги очень плавно, не делая ею резких движений. В противном случае расплавленный металл будет сильно разбрызгиваться.

- При выполнении сварки электрическую дугу зажигают, не прикасаясь электродом к соединяемым поверхностям. Придерживаться такого правила необходимо по нескольким причинам. Во-первых, потенциал ионизации аргона очень высок, что мешает для его понижения эффективно использовать искру от касания электрода. Когда для сварки применяется плавящийся электрод, во время его прикасания к соединяемым деталям возникают пары металла. Потенциал их ионизации значительно ниже, по сравнению с аргоном, что и облегчает процесс зажигания электрической дуги. Во-вторых, если прикасаться вольфрамовым электродом к поверхности соединяемых деталей, она загрязняется, что мешает качественному выполнению сварочных работ.

Процесс сварки аргонодуговым способом вблизи

У многих возникает естественный вопрос о том, каким образом может быть зажжена электрическая дуга в среде такого газа, как аргон, если потенциал его ионизации слишком большой, а сам электрод не прикасается к поверхности соединяемых деталей. Для этого используется осциллятор, который преобразует поступающий из электрической сети ток с обычными параметрами в высокочастотные импульсы с величиной напряжения 2000–6000 В и частотой тока 150–500 Гц. Именно такие импульсы и дают возможность зажечь электрическую дугу без соприкосновения электрода с соединяемыми деталями.

Оборудование и оснащение для сварки аргоном

Для выполнения сварки аргоном недостаточно наличия стандартного сварочного аппарата, в качестве которого может выступать инвертор или трансформатор. Данная технология требует использования такого оборудования и специального оснащения, как:

Инверторный сварочник и газовый баллон для сварки с использованием аргона

- инвертор или обычный сварочный трансформатор, мощности которого должно хватать для выполнения подобного технологического процесса (в частности, для этих целей можно использовать трансформатор, мощность холостого хода которого находится в интервале 60–70 В);

- силовой контактор, через который на сварочную горелку будет подаваться требуемое сварочное напряжение;

- осциллятор, о назначении которого было сказано выше;

- специальный регулятор, который будет отвечать за время обдува сварочной зоны аргоном (поскольку защитный газ должен начать подаваться за несколько секунд до начала сварки, а его подачу необходимо перекрывать спустя несколько секунд после ее окончания);

- специальная горелка с керамическим соплом и зажимом для фиксации вольфрамового электрода;

- газовый баллон и редуктор, который регулирует уровень давления аргона, подаваемого в зону сварки;

- электроды из вольфрама и присадочные прутки требуемого диаметра;

Ремонт легкосплавного колесного диска — вариант типичного использования аргонной сварки

- дополнительный трансформатор, отвечающий за подачу напряжения к коммутирующим устройствам;

- выпрямитель, вырабатывающий постоянный электрический ток с напряжением 24 В, который подается на коммутирующие устройства;

- реле, которое отвечает за включение и отключение таких устройств, как осциллятор и контактор;

- электрогазовый клапан, работающий от напряжения 24 или 220 В;

- фильтр индуктивно-емкостного типа, обеспечивающий защиту сварочного аппарата от негативного воздействия высоковольтных импульсов;

- амперметр, используемый для измерения величины сварочного тока;

- рабочий или неисправный автомобильный аккумулятор емкостью 55–75 Ah, который необходим для того, чтобы снизить постоянную составляющую сварочного тока, обязательно возникающую при выполнении процесса на переменном токе (такой аккумулятор подключается к сварочной электрической цепи последовательно);

- сварочные очки, которые необходимо использовать в качестве основного элемента защиты сварщика.

При желании оборудование для выполнения сварки аргоном можно укомплектовать своими руками, купив все необходимые компоненты в строительном магазине или на рынке. Если же вы не хотите заниматься конструированием, то можно сразу приобрести сварочный аппарат, в марке которого присутствует аббревиатура TIG. Чтобы начать использовать такой аппарат, его необходимо дополнительно укомплектовать газовым баллоном, горелкой, элементами, управляющими горелкой и подачей защитного газа.

Рекомендации по выбору режимов

Чтобы сварка с применением аргона была выполнена качественно, необходимо правильно выбрать ее режимы.

Важными параметрами при выполнении сварки по данной технологии являются полярность и направление движения электрического тока. На их выбор оказывают влияние свойства материалов, которые предстоит сваривать. Переменный ток или обратную полярность выбирают, когда необходимо выполнить сварку деталей, изготовленных из алюминия, бериллия, магния и других цветных металлов. Объясняется этот выбор тем, что при использовании таких параметров электрического тока происходит эффективное разрушение оксидной пленки, которая всегда присутствует на поверхности данных материалов.

Нюансы работы с аргонной сваркой

Характерным примером является сварка алюминия, оксидная пленка на поверхности которого имеет очень высокую температуру плавления. При сварке деталей из данного металла на токе обратной полярности эффективное разрушение оксидной пленки происходит за счет того, что ионы аргона активно бомбардируют поверхность соединяемых деталей. Аргон превращается в токопроводящую плазму, которая не только упрощает выполнение сварочных работ, но и значительно повышает их качество. Если сварка деталей из данного металла выполняется на переменном токе, то для достижения такого эффекта соединяемые детали должны выступать в роли катода.

Для сварки в среде защитных газов часто применяется такое дополнительное оборудование, как осциллятор. При выполнении сварки с использованием переменного тока он облегчает процесс зажигания сварочной дуги, а когда она загорится, выступает в роли стабилизатора.

В тот момент, когда происходит смена полярности переменного тока, может произойти деионизация (а значит, и затухание) сварочной дуги. Чтобы такого не случилось, осциллятор в моменты смены полярности электрического тока формирует электрические импульсы и подает их на сварочную дугу.

Типы соединений тонколистового металла при аргонодуговой сварке

Значение сварочного тока выбирают в зависимости от ряда параметров: свойств обрабатываемого материала, геометрических размеров заготовок, а также размеров используемых электродов. Для выбора данного параметра лучше всего использовать данные, содержащиеся в специальной литературе.

Немаловажным параметром является расход защитного газа аргона, выбираемый в зависимости от того, с какой скоростью выполняется подача присадочного материала и какой скоростью обладают сносящие воздушные потоки. Минимальным значение данного параметра будет в том случае, если сварка выполняется внутри помещений, в которых отсутствуют сквозняки. Если же процесс происходит на открытом воздухе, где нередки сильные порывы бокового ветра, необходимо не только увеличить расход аргона, но и использовать для его подачи в зону сварки специальные конфузорные сопла, газ из которых подается через мелкоячеистые сетки.

В защитную газовую смесь, кроме аргона, часто добавляют кислород в небольших количествах (3–5%). Кислород в данном случае вступает в реакцию с различными вредными примесями, которые могут присутствовать на поверхности соединяемых деталей (влага, грязь и др.). В результате такого взаимодействия вредные примеси сгорают либо переходят в шлак, всплывающий на поверхность сварного шва.

Следует иметь в виду, что нельзя использовать кислород при выполнении сварки меди, поскольку в результате получается оксид меди. Данное соединение, вступая в реакцию с водородом, содержащимся в окружающем воздухе, образует водяной пар, стремящийся выйти наружу из металла сварного шва. Все это приводит к появлению множества пор в формируемом сварном шве, что самым негативным образом сказывается на его качественных характеристиках.

Преимущества и недостатки сварки в защитной среде аргона

Сварка, выполняемая в среде защитного газа аргона, имеет как преимущества, так и недостатки, которые обязательно следует учитывать. К достоинствам данной технологии относят:

Пример шва, выполненного сваркой в среде аргона

- возможность получения качественного и надежного сварного соединения, что обеспечивается эффективной защитой области выполнения сварочных работ;

- незначительный нагрев соединяемых деталей, что дает возможность использовать данную технологию для сварки деталей сложной конфигурации (при этом они не деформируются);

- возможность использования для соединения деталей из материалов, которые невозможно варить другими способами;

- значительное возрастание скорости выполнения сварочных работ за счет использования высокотемпературной электрической дуги.

Недостатками данной технологии являются:

- использование сложного сварочного оборудования;

- необходимость в специальных знаниях и достаточном опыте выполнения подобных работ.

Использование сварки аргоном позволяет получать качественные и надежные сварные соединения, характеризующиеся равномерной проплавкой соединяемых деталей. Применяя данную технологию, можно сваривать детали из цветных металлов небольшой толщины даже без применения присадочной проволоки.

Читайте также: