Сварка алюминия на контактной сварке

Обновлено: 18.06.2024

Из существующих способов контактной сварки для алюминия и его сплавов широко применяется точечная, а также шовная сварка. Стыковая сварка алюминиевых сплавов применяется реже.

Для получения качественных соединений особое внимание следует обратить на подготовку поверхности деталей. Листовые элементы перед точечной и роликовой сваркой зачищают с двух сторон на ширине 30-50 мм в местах расположения сварных точек или швов. Детали, подготавливаемые для стыковой сварки, должны быть зачищены по торцам и на участках в местах закрепления в зажимах сварочной машины. Лучшие результаты дает химическая очистка - травление деталей в специальных ваннах после предварительного обезжиривания. Рекомендуется травление выполнять при 17-25° С в водном растворе концентрированной ортофосфорной кислоты (Н3РО4) с добавкой 0,1-0,3 % хромпика (К2Сг207). Продолжительность травления 10-15 мин, далее просушка горячим воздухом (Т = 70÷80° С). После травления допускается хранение деталей перед сваркой до 3 суток при использовании машин переменного тока и до 24 ч при сварке запасенной энергией.

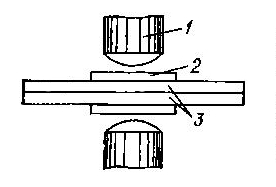

Рисунок 1. Схема точечной сварки алюминия с использованием прокладок из нержавеющей стали 12Х18Н9:1 — электрод; 2 — прокладка; 3 — свариваемые детали.

Точечная сварка алюминия и его сплавов связана с некоторыми трудностями. Поскольку алюминий обладает высокой электрической проводимостью, сварка сопровождается перегревом металла у контакта между электродом и деталью и, как следствие, их свариванием. Для того чтобы исключить это отрицательное явление в ряде случаев применяют теплоизолирующие прокладки из стали 12Х18Н9 толщиной 0,2-0,5 мм между электродом и деталью из алюминия. Такие прокладки не привариваются к деталям. При сварке алюминиевых сплавов необходимо обеспечивать небольшое и по возможности постоянное электросопротивление пленки оксидов на поверхности изделия: при сварке на машинах переменного тока – 100-300 мкОм, при использовании запасенной энергии - менее 100 мкОм. Для контроля качества поверхности детали зажимают между электродами специального пресса или точечной машины. При измерении контактного сопротивления можно пользоваться микрометром типа М246 или другими приборами, предназначенными для измерения малых сопротивлений.

Для алюминия, и, его сплавов, точечная сварка применяется при толщине металла от 0,04 до 5-6 мм. Элементы, собранные под сварку, должны плотно прилегать друг к другу; допускаются зазоры не более 0,3 мм на длине 100 мм.

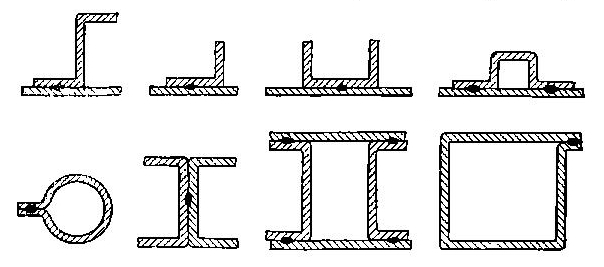

Рис. 2. Типы соединений прн точечной сварке алюминия в его сплавов.

Таблица 1. Ориентировочные режимы точечной сварки 'алюминиевых сплавов

Сварка алюминия со сталью: особенности сварочного процесса, способы и применяемые технологии

Сварку алюминия со сталью часто применяют в радиоэлектронике, авиации и производстве бытовой техники.

Особенности сварки алюминия со сталью

Соединение этих металлов позволяет изделиям из них совмещать их преимущества. Если нужно получить качественный сварной шов, обязательна подготовка металлов перед сварочным процессом и соблюдение технологии сварки.

Сварка алюминия и его сплавов со сталью имеет свои нюансы:

- у этих двух металлов большая разница в температурах: пока сталь только прогревается, алюминий уже становится жидким;

- коэффициент линейного расширения обоих металлов так же сильно различается, поскольку возникают значительные термонапряжения по линии перехода от стали к алюминию;

- разные теплопроводность и теплоёмкость металлов приводят к термическим напряжениям;

- в сварном шве может образоваться тугоплавкая окисная плёнка. Чтобы её устранить, рекомендуют использовать специальный флюс.

Качественное сварное соединение должно обладать пластичностью не ниже, чем у стали, и прочностью не ниже, чем у алюминия.

Для соединения алюминия и стали чаще всего используются аргонодуговая сварка с неплавящимся электродом или сварка через биметаллические вставки. В промышленности также используют сварку взрывом, диффузионную, лазерную, электронно-лучевую и точечную сварки.

Сварка алюминия со сталью аргонодуговым способом

Перед началом сварочного процесса кромки металлов рекомендуется очистить и нанести на них защитное покрытие. Самое доступное по цене из них — цинковое.

Присадочный материал в этом случае — проволока марки АД1 из алюминия с присадкой кремния (он хорошо влияет на формирование диффузионной прослойки стабильного качества) или проволока из сплава АК-5.

Важно! АМг-6 не рекомендуют применять, поскольку эта присадка дает низкую прочность сварного шва.

Чтобы подготовить стальную деталь к сварке, для стыкового соединения нужно скосить кромки под углом 70° для максимальной прочности соединения.

Кромки нужно тщательно очистить пескоструем или механически обработать, затем нанести поверхностный слой.

Аргонодуговую сварку алюминия и стали отличает расположение дуги: в начале сварки первого прохода оно удерживается на присадочном прутке, а в процессе сварки последующих проходов — на присадочном прутке и образующемся валике. Это обезопасит покрытие от преждевременного выгорания.

Во время сварочного процесса важно последовательно накладывать валики шва (зависит от вида соединения).

- сварка МИГ — происходит на постоянном сварочном токе обратной полярности;

- сварка ВИГ — бывает и на переменном сварочном токе, и на постоянном токе прямой полярности.

Величина сварочного тока должна зависеть от толщины свариваемого металла:

Техника выполнения сварных швов

Для соединения алюминия и стали нужно выбирать способ техники сварки углом вперёд, с углом наклона электрода от вертикали вдоль оси сварного шва 40-45 градусов.

Важно правильно выбрать скорость сварки, поскольку от неё зависит, сколько между собой будут взаимодействовать жидкий алюминий и сталь. Это напрямую влияет на толщину и стабильность соединительного слоя.

Скорость сварки необходимо выбирать максимально возможной: не менее 7 м/ч для сварки первых проходов многопроходных сварных швов и не менее 12 м/ч для однопроходных и последующих проходов многопроходных сварных швов. На это есть причины:

- интенсивное образование интерметаллидов во время длительного контакта стали и алюминия на высоких температурах;

- интенсивное образование корунда и рост зоны слабины;

- интенсивное выгорание цинка.

Сварочные и наплавочные швы нужно выполнять без поперечных и возвратно-поступательных колебательных движений. Присадку в сварочную ванну нужно подавать со стороны оцинкованной стали для уменьшения выгорания цинка.

Горелку нужно смещать относительно стыка сварного шва в сторону алюминия или алюминиевого сплава на 1-3 мм. Это связано не только с уменьшением выгорания цинка, но и с тем, что, обладая высокой теплопроводностью, алюминий нагревается и расплавляется значительно медленнее, чем сталь и цинк, который её покрывает.

Послесварочная термическая обработка сварного соединения нежелательна, температура его эксплуатации не должна превышать 270 градусов. В противном случае, толщина прослойки может увеличиться, что приведёт к снижению динамической прочности или разрушению сварного шва.

Сварка через биметаллические вставки

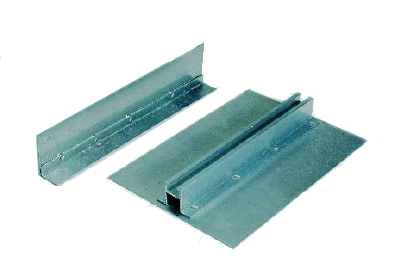

Биметаллические переходные материалы (вставки) — это алюминиевые элементы, к которым уже прикреплен другой материал.

Для сварки вставок чаще применяют стандартные технологии — GMAW и GTAW.

Стальную сторону вставки нужно приварить к стали, алюминиевую — к алюминию. В процессе важно не перегреть вставки, иначе образуется хрупкое интерметаллическое соединение на стыке стали и алюминия внутри вставки.

Разрушение сварного шва, содержащего интерметаллиды происходит, как правило, ещё во время горения сварочной дуги. Но даже если шов не разрушится в процессе или в конце сварки, он напомнит о себе, когда изделие будут эксплуатировать.

Сначала лучше варить алюминий с алюминием. Это позволит увеличить отвод тепла при сварке стали со сталью и не допустит перегрева на участке соединения стали с алюминием.

Этот способ часто применяют, когда хотят получить качественные сварные швы. Подобную технологию используют в судостроении.

Другие способы сварки алюминия со сталью

Лазерным способом пользуются не только для создания миниатюрных соединений, но и для того, чтобы получить длинные швы, например, в автомобильной промышленности. Этот способ позволяет тонко управлять тепломощностью импульсного лазерного излучения.

Чтобы получилось нахлёсточное соединение, нагрев лазером нужно вести со стороны стали. Она нагреется до температуры, когда алюминий уже расплавится, но останется твёрдой.

Прочность швов можно повысить с помощью присадки на основе алюминия.

Диффузионная

В этом сварочном процессе соединяемые детали не расплавляются. Но из-за их продолжительного контакта на высокой температуре образуются интерметаллидные фазы.

Электронно-лучевая

На сталь наносят буферные покрытия из титана, никеля и циркония: тогда сварочный процесс будет успешен.

Точечная контактная

Хорошее точечное соединение стали и алюминия получается не всегда, даже если варить на конденсаторных машинах с жестким режимом разряда.

Этого можно избежать, применив промежуточную биметаллическую ленту. Полученные точечные соединения по прочности можно сравнить с клепаными.

Сварка взрывом

Соединения алюминия и стали, которые получаются при взрывном сварочном процессе, применяют на верфях Японии, Польши, США, Великобритании, Франции и других стран в качестве промежуточного элемента, который потом приваривают к основным материалам изделия.

Особенности инверторной сварки алюминия: каким должен быть инвертор? Выбор электродов, технология процесса

Существует ряд правил для получения качественного результата при сварке алюминия инвертором:

- Для оптимального процесса рекомендуется использовать электроды из вольфрама. При этом особое внимание стоит уделить размеру наконечника и составу электрода, так как эти факторы влияют на качество выполняемых соединений.

- Предварительный прогрев алюминиевых деталей позволит сократить последствия деформаций в районе сварного шва от воздействия высоких температур. При этом температура подогрева прямо пропорциональна размерам свариваемых деталей. Если конструкция большая, то может быть нагрет только локальный участок сварки.

- Сваривать алюминиевые элементы необходимо под защитой инертных газов (аргон, аргон+гелий);

- Сварочные манипуляции при работе с алюминием проводятся только с использованием тока обратной полярности. Такой выбор обусловлен возможностью разрушения образующейся оксидной пленки катодным распылением.

Какие электроды лучше всего подходят для сварки алюминия

Чем больше толщина деталей, тем больше диаметр электрода. Неверно выбранный размер приведет к тому, что либо соединение будет непрочным, либо будут дефекты при выполнении.

Инвертор для сварки

Инверторы, применяемые для сварки деталей из алюминия, могут между собой отличаться по конструкции и модификации. Наиболее распространены полуавтоматические аппараты, а также электродуговые установки.

Выбираемый для сварки алюминиевых деталей аппарат должен иметь следующие возможности:

- должен быть установлен осциллятор для обеспечения возможности увеличения стартового тока;

- настройка основного тока с высокой точностью в соответствии с толщиной детали;

- регулятор подачи инертного газа при сварочных работах.

Какие параметры устанавливаются в зависимости от толщины свариваемого металла

Настраивая аппарат для сварки, необходимо произвести следующие манипуляции:

- отрегулировать баланс переменного тока (плюс или минус). Обычно при сварке алюминия используют обратную полярность, то есть «-«;

- настроить сварочный ток в зависимости от толщины соединяемых элементов. Ток импульса увеличивается при увеличении толщины свариваемых деталей. Так, для алюминия толщиной 1 мм используется ток от 23 до 27 Ампер, а для сварки алюминия толщиной 5 мм – 150-180 Ампер;

- отрегулировать затухание дуги, также зависящее от толщины деталей: чем толще, тем дольше. Например, для соединения алюминия толщиной 2 мм достаточно выставить этот параметр на 3 секунды;

- настроить продувку газом для охлаждения (при наличии такой функции).

Технология сварки

Любые сварочные работы, помимо непосредственно самого процесса, имеют определенные этапы подготовки:

- очистка свариваемых поверхностей и их обезжиривание. Для обеспечения качественного соединения элементы очищают от жиров, масел, пыли и грязи. После этого элементы обезжиривают ацетоном или иным подходящим растворителем;

- при необходимости производится разделка кромок свариваемых деталей. Если же элементы соединения имеют толщину до 4 мм, то разделка не производится. При соединении деталей покрытыми электродами разделку допускается выполнять только при толщине деталей свыше 20 мм. Для тонких деталей наиболее распространена отбортовка;

- обязательно следует удалить пленку из оксида алюминия каким-либо абразивом либо металлической щеткой;

- настроить оборудование под конкретное изделие исходя из его состава, размеров и толщины (установить стартовый и сварочный токи, время затухания дуги, отрегулировать баланс переменного тока, настроить продувку газом).

Произвести необходимые манипуляции в соответствии с заданными параметрами и соблюдением всех нормативов:

- зажигание дуги — контактным (дуга возникает в результате замыкания электрода на изделие) или бесконтактным (дуга вызывается разрядом осциллографа) способом;

- процесс сварки должен проходить так, чтобы угол между присадочной проволокой и горелкой был равен 90 0 . Подача проволоки должна осуществляться короткими возвратно-поступательными движениями. Нельзя допускать поперечных колебаний электрода;

- тонкий алюминий толщиной до 4 мм сваривают в один проход, для соединения листов толщиной 4-5 мм используют двухстороннюю сварку, а при толщине от 6 до 12 мм кромки листов подготавливают разделкой типа «V» или «X»;

- подача газа начинается за пять секунд до зажигания дуги и заканчивается через семь секунд после окончания сварки;

- чем меньше будет сварочная ванна, тем вероятность окисления кромок алюминиевых деталей будет ниже;

- электрод должен находиться максимально близко к поверхности и быть во взаимодействии с газом.

Все работы выполняются аккуратно и без спешки, с тщательным проплавлением металла и соблюдением техники безопасности.

В завершении процесса охладить изделие и инструмент, оценить качество выполненных работ.

Контактная сварка алюминия и его сплавов

В последние годы наблюдается устойчивая тенденция к увеличению объема использования алюминия и его сплавов в различных отраслях промышленности, особенно в тех случаях, когда важны стойкость к коррозии, легковесность конструкции и высокое соотношение прочность/вес для металлических конструкций.

При точечной сварке заготовок из алюминия и его сплавов необходимо учитывать некоторые важные моменты, такие как специальные режимы сварки, предварительная обработка поверхности, контроль качества полученного сварного соединения и некоторые другие параметры. Об этом и пойдёт речь в статье.

Поскольку алюминий обладает очень высокими коэффициентом теплопроводности и интенсивностью нагрева, при проведении сварочных операций с ним нужно использовать жесткие режимы сварки с малым временем включения тока во избежание деформации и склеиваниясвариваемых заготовок. Следует учитывать тот факт, что сварочный ток будет значительно выше, так как коэффициент электрического сопротивления алюминия ниже, чем у стали.

Поверхность алюминиевых заготовок зачастую загрязнена пылью, маслом, включениями и покрыта оксидной пленкой из оксида Al2O3 (электроизоляционный слой с температурой плавления, превышающей 2000 С). Для получения качественного сварного соединения необходимо устранять все вышеуказанные примеси, в особенности это касается оксидной пленки, которая должна быть удалена, либо ее толщина должна быть минимальной, чтобы понизить сопротивление поверхности заготовки, насколько это возможно.

Оксидную пленку обычно удаляют механически, либо с помощью химических реагентов (травление). Механическая зачистка, которая, в основном, производится вручную, применяется для точечной обработки. При удалении оксидной пленки не желательно применение абразивных материалов с крупной зернистостью, так как это ухудшает качество поверхности. Подготовка поверхности травлением является наилучшим решением для получения качественных сварных соединений. К преимуществам травления можно отнести возможность получения равномерного электрического сопротивления после обработки. Во избежание повторного образования оксидной пленки рекомендуется произвести сварку обработанного материала в течение 24-36 часов после зачистки.

Качество соединения также во многом зависит от формы и материала электродов. При точечной контактной сварке электроды должны обладать высокой электро- и теплопроводностью, стойкостью к деформациям, а также низкой склонностью к диффузии со свариваемым материалом.

Основное назначение электродов:

- передача сварочного тока;

- отвод тепла от заготовок;

- передача сварочного усилия.

Качество соединения в контакте электрод-деталь является ключевой переменной для получения качественного сварного соединения. В процессе естественного износа электрода его рабочая поверхность увеличивается, уменьшая тем самым плотность тока и интенсивность передачи тепла в заготовку. Для определения максимального/минимального количества сварок до следующей зачистки и восстановления рабочей поверхности электродов, необходимо проводить тесты.

Образцы высококачественной сварки алюминия на машинах контактной сварки

Что касается формы электродов, то наилучшие результаты достигаются при использовании электродов с полусферической формой рабочей поверхности. Если на одной из сторон детали не допустимы механические отпечатки, то один из электродов может иметь плоскую рабочую поверхность. Важным параметром является фаза охлаждения, так как без должного охлаждения заготовки после пропускания тока (охлаждение происходит в сжатом состоянии через электроды) может возникать диффузия медного и алюминиевого сплавов, что сокращает срок службы электродов.

Для улучшения качества сварной точки можно увеличить усилие на электроде после протекания сварочного тока – применить ковочное усилие (в два раза больше сварочного усилия).

Необходимо обратить внимание, что при сварке сплавов с высокой электропроводностью (Al 99.5) рекомендуется увеличить ток на 15 %. При сварке сплавов с более низкой электропроводностью (АМг3) рекомендуется уменьшить значение тока на 5-10%.

Мы рекомендуем рассматривать табличные значения в качестве основы для проведения пробных тестов на образцах, в ходе которых Вы сможете подобрать оптимальные параметры для достижения требуемого качества сварки.

Ещё один важный момент, на который нужно обратить внимание. В процессе образования сварного соединения часть алюминия уходит из расплавленной зоны (литого ядра), создавая при этом условия для возможного образования трещин и пустот. Исходя из этого, рекомендуется увеличивать сварочное усилие в этой части цикла (время выдержки). При наличии возможности регулировки сварочного усилия внутри сварочного цикла (машины с пропорциональным клапаном) упрощается процесс оптимизации параметров сварки (времени, тока, мощности), и мы получаем дополнительные возможности для достижения лучшего качества сварки. Данные возможности реализованы на машинах производства компании СЕА серии PPN 3F CC, MF и серии PPN специального исполнения при установке пропорционального клапана.

Машины точечной и рельефной сварки серии PPN 3FCC

- Получение высококачественных сварных соединений.

- Большая мощность машин позволяет охватить широкий диапазон задач рельефной сварки.

- Отсутствие потерь мощности при увеличении длины хоботов.

- Отсутствие потерь мощности в случае наличия в сварочном контуре магнитных материалов.

- Сварка постоянным током обеспечивает большой ресурс электродов.

- Больший КПД по сравнению с однофазными машинами.

- Меньшее время сварки.

- Сбалансированное потребление мощности электрической сети.

- Большие коэффициент мощности и выходная мощность.

- Снижение потребляемой мощности и, как следствие, расходов на электроэнергию.

- Водяное охлаждение вторичной цепи.

Читайте также: