Сварка алюминия в среде углекислого газа

Обновлено: 01.05.2024

Сварочный процесс с применением углекислого газа относят к разновидности сварки, выполняемой под защитой флюса. Такой тип работ чаще всего осуществляют плавящимися электродами, и этот метод нашёл применение в сфере проведения различного типа монтажных работ, а также используется при ремонте или для восстановления деталей с тонкими стенками.

Особенности

Согласно требованиям ГОСТ, сварка в углекислом газе выполняется автоматическими или полуавтоматическими сварочными устройствами, которые оснащены горелками, выделяющими углекислотную смесь из сопла. При проведении сварки в углекислой среде важно учитывать, что любые нестандартные держатели должны выдерживать радиальное истечение газа по отношению к оси электрода.

Сущность процесса сварки состоит в том, что работы ведутся под защитой углекислого газа.

Перед проведением работ и пропусканием сварочной проволоки в дюритовый шланг, конец прутка требуется завальцовывать, а сам шланг обязательно проверяют на отсутствие утечек и перегибов, так как в системе должно быть давление для равномерной подачи газа. Такие требования ГОСТ должны соблюдаться неукоснительно. Если не придерживаться установленного режима, то оборудование быстро выйдет из строя, а качество сварки будет неудовлетворительным.

Перед тем как приступить к выполнению сварочных работ, требуется определить нужный для обеспечения качественного сварочного шва диаметр проволоки, чтобы он соотносился с толщиной стыкуемых между собой заготовок, а также выбрать режим сварки. Согласно выбранному режиму сварки, потребуется определить расход углекислого газа и проверить уровень давления в газовом баллоне. Для получения разряда электрической сварочной дуги выполняют касание концом сварочной проволоки к поверхности рабочей области заготовок, тогда как выпуск проволоки производят при помощи нажатия кнопки пуска, расположенной на держателе.

В процессе сварки устойчивость электродуги, стойкость её защиты от окисляющего действия кислорода, а также быстрота остывания металла и форма сварочного шва напрямую зависят от правильного перемещения и наклона горелки аппарата относительно рабочей поверхности заготовок.

При сварке с применением углекислой среды улучшается качество сварного шва, снижается напряжение металла после выполнения работ, а также гарантируется прочность соединения между собой заготовок.

Применение углекислоты позволяет следить за сварочным процессом, снижает степень загрязнения рабочей поверхности брызгами расплавленного металла, а также сводит к нулю появление дефектов в сварочных швах.

Способы

Автоматическое и полуавтоматическое оборудование для выполнения газоэлектросварки с применением углекислого газа может работать с неплавящимся (вольфрамовым) или плавящимся электродом. Применяя неплавящийся электрод, готовый сварной шов образуется путём оплавления кромочных частей заготовки, а также за счёт плавления поступающей в зону сварки присадочной проволоки. При работе с плавящимся электродом он оплавляется во время работы и формирует собой металлический материал для шва.

Для защиты сварочного шва в процессе работы могут быть применены инертные, активные и смешанные газы. Углекислый газ относят к группе активных газообразных веществ. Выбор газа напрямую зависит от физико-химического состава заготовок, а также исходя из требований, которые будут предъявлены к качествам сварного шва. Кроме того, газ для сварки выбирают исходя из экономической целесообразности.

Углекислый газ в этом случае является одним из наиболее выгодных с экономической точки зрения из-за низкой себестоимости.

Иногда активный углекислый газ смешивают с другими типами газа. Делают это для более высокой степени устойчивости сварочной дуги, а также для увеличения глубины проникновения в металл в процессе его плавления. Смесь газов с углекислотой увеличивает производительность сварочного процесса, а также усиливает степень перехода металла из сварочного электрода в стыковочный шов.

Рассмотрим наиболее распространенные способы применения углекислого газа для различных вариаций сварки.

- Сочетание аргона и 25% углекислой смеси. Такой состав используют для работы с плавящимися электродами. Добавление к аргону углекислоты позволяет работать с высокоуглеродистыми металлами без образования внутри шва пористой структуры. Кроме того, углекислый газ усиливает стабильность электродуги, повышает эффективность сварки на ветру, улучшает качество шва при работе с тонкостенными заготовками.

- Сочетание аргона с 20% углекислоты и 5% кислорода. Такой газ применяют для работы с плавящимися электродами при сварке легированной или углеродистой стали. Газовая смесь повышает стабильное состояние электродуги, улучшает форму и качество шва и исключает появление пористости.

- Сочетание углекислой смеси и 20% кислорода. Этот состав применяют для сварки плавящимся электродом при соединении заготовок из углеродистой стали. Газовая смесь обладает хорошей оксидной способностью, стимулирует глубокое проникновение электродуги вглубь металла, создает шов хорошей формы и исключает появление пористости.

Для выполнения сварочных работ защитная углекислая смесь в область сварки может поступать центрально или сбоку, если скорость сварки достаточно высокая.

Чтобы сэкономить расход дорогих инертных газов, их потоки разделяют, причём внутренний поток – это инертный газ, а более широкий наружный – это всегда более дешёвый углекислый газ.

Применяемые материалы и оборудование

Так как сварочный процесс с применением углекислого газа осуществляется автоматическим или полуавтоматическим оборудованием, то выбор расходных материалов будет зависеть от выбора режима и метода выполнения этих работ.

Углекислый газ

В составе газа – углекислота, газообразное вещество, не обладает цветом, запахом и нетоксично. Для сварочного процесса используют баллоны чёрного цвета, срок годности такой ёмкости с момента проведения её первой аттестации составляет 20 лет. Баллоны имеют рабочее давление, равное 70 кгс/ см², а их объём равен 40 л, что соответствует 25 кг жидкого углекислого вещества. Примерно 80-99% баллона занимает углекислота, а остальная часть приходится на долю углекислого газа.

Для маркировки на чёрном фоне баллона делают надпись жёлтого цвета «Углекислота».

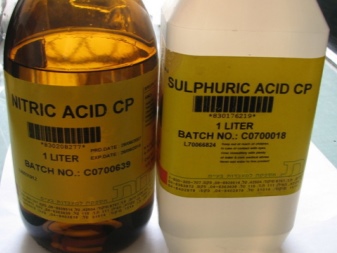

Для выполнения высококачественных сварочных работ применяют концентрацию углекислоты не менее 98%, а для наиболее ответственных участков берут 99%-ный состав. Чем выше содержание углекислоты в газе, тем больше разбрызгивается жидкий металл в процессе сварки. Для устранения этого побочного эффекта применяют специальные осушители, выполненные из силикагеля, алюминия либо купороса, которые удаляют избыток влаги.

Сварочная проволока

Следующим важным материалом, необходимым для сварки, является электрод. Для работы в среде углекислого газа применяются специальные виды электродов. Дело в том, что сварочная проволока, которая используется для работ под прикрытием флюса, не может быть применима в процессе сварки в углекислой среде. Для выполнения сварки с двуокисью углерода применяют электроды, в которых имеется повышенное содержание кремния и марганца. Эти металлы легируют сварочную проволоку, делая её более прочной. Толщина электрода зависит от типа аппарата, которым будет выполняться сварка, а также от толщины стыкуемых заготовок.

Выбирая электроды, нужно обратить внимание на то, чтобы их поверхность была чистой, не имела следов коррозии и окалины.

Если в электроде будут посторонние включения, то это отразится на качестве шва, ослабляя его возникновением пористости. Кроме того, электроды с примесями будут способствовать разбрызгиванию жидкого металла. Если требуется очистить электроды перед работой, их можно протравить в растворе серной кислоты 20% концентрации. После травления проволоку нужно прокалить в печи.

Другие

Для выполнения сварки нужны и другие комплектующие. Перечень их выглядит примерно так:

- сварочный аппарат;

- трансформатор или инвертор в качестве источника переменного тока;

- газовый баллон и кислородный редуктор;

- подающее газ устройство, куда установлен газовый клапан;

- осушитель (подогреватель) углекислого газа – используется как промежуточное приспособление, соединяющее баллон с горелкой;

- газовая горелка, укомплектованная комплектом кабелей и дюритовыми шлангами.

Чтобы качественно выполнить сварочные работы, необходимо заранее подготовить все необходимые расходные материалы и проверить исправность рабочего оборудования.

Расход

В газовом баллоне содержится объём углекислой смеси, которого хватает на 16-20 часов непрерывной работы. Расход углекислого газа напрямую зависит от интенсивности его подачи и объёма сварочных работ.

Перед тем как начать сварочные работы, баллон с газом требуется поставить вертикально и выждать время, чтобы избыток влаги естественным путем мог опуститься на дно ёмкости.

До работы и в процессе её выполнения нужно следить за тем, чтобы давление внутри ёмкости не падало ниже показателя, равного 4-5 кгс/см². Если показатели упадут ниже этих цифр, работу придётся остановить, так как в газовой смеси будет содержаться большое количество влаги, что снизит качество сварочного шва.

Для контроля за расходом углекислой смеси и уровнем её давления на баллоне устанавливают специальный редуктор-расходомер. Наиболее распространены в настоящее время редукторы марок АР-150 и АР-40. Расход углекислого газа регулируют понижающим действием редуктора – это приспособление при необходимости снижает внутреннее давление в баллоне до 0,5 атм, что позволяет экономно расходовать углекислый газ при выполнении сварочных работ. Другими словами, давление на входе в редуктор равно давлению в баллоне, и это показывает входной манометр. С помощью регулировочного винта, мембраны и пружин внутри редуктора давление снижается до 0,5 ати (атмосфер избыточных), что показывает манометр на выходе, или 1,5 ата (атмосфер абсолютных). На самом баллоне есть клапан, который регулирует расход, как водопроводный кран в вашем умывальнике. Таким образом, давление одно, а расход может быть разным.

По мере расхода находящегося в баллоне газа, давление снижается и начинается испарение жидкой углекислоты, т.е. переход из жидкого состояния в газ. Это требует определенной энергии, поэтому газ имеет низкую температуру (как в морозилке вашего холодильника). Для того, чтобы находящиеся в газе частицы влаги не замерзли и не закупорили отверстие редуктора, газ подогревают.

Технология

Для того чтобы правильно варить заготовки в домашних условиях, важно соблюдать основные параметры режима сварки и действовать по схеме. Для начинающих сварщиков может оказаться полезной следующая пошаговая инструкция выполнения работ:

- определить полноту заправки баллона с углекислым газом, чтобы рассчитать время работы;

- поместить присадочный припой в подающий механизм;

- проверить исправность роликов, которые нужно подобрать исходя из размеров сварочной проволоки;

- разложить механизм подачи проволоки путём нажатия кнопки управления;

- дождаться выхода проволоки из открытого конца горелки;

- подсоединить баллон с газом с помощью шлангов, места соединений затянуть хомутами;

- зачистить рабочую поверхность заготовок от загрязнений, снять небольшую краевую фаску материала;

- выполнить на отходах металлической стружки пробный вар для настройки параметров аппарата;

- установить горелку под углом 85° относительно заготовки;

- сформировать электродугу и вести её так же, как и при ручной сварке – во время подачи газа металл перестанет брызгать;

- закончив формирование шва, отключить подачу электротока на аппарате;

- остановить подачу сварочной проволоки;

- после начала кристаллизации поверхности сварочного шва перекрыть подачу газа.

Сварка заготовок с применением углекислого газа является одной из наиболее востребованных.

Технология выполнения этой операции зависит от выбранного режима работы сварочного аппарата и его параметров. Результатом выполнения работ будет качественный, ровный и прочный шов, имеющий защиту от коррозии металла.

О сварке электродом в углекислом газе смотрите далее.

Все о сварке алюминия аргоном

Хороший сварщик — тот, который владеет максимумом возможных вариантов в своем ремесле. Зная все о сварке алюминия аргоном, он только увеличит свои шансы на успешное трудоустройство или получение выгодных заказов. Стоит исследовать этот вид деятельности основательно, узнать побольше про настройку сварочного аппарата и нюансы технологического процесса.

Для начала стоит сказать о базовых основах, а именно, почему сварка алюминия аргоном так привлекательна. Причина проста: алюминиевые поверхности в обычных условиях содержат всегда неустранимую пленку окислов. Их производит сам кислород, содержащийся в воздухе. Помимо простого засорения, оксидная пленка плоха очень высокой температурой плавления — 2000 градусов против 660 у самого «крылатого металла». Закономерно поэтому, что сварщикам гораздо легче будет работать в среде, которая позволит убрать вредные наслоения и исключить их появление вновь.

Кроме того, попытка что-то сделать на открытом воздухе приведет еще и к ухудшению качества швов.

Сварочная ванна из химически нейтрального вещества элегантно решает и эту проблему. Теоретически сварщики могут применять другие газы. Однако гелий слишком дорог, а углекислота не дает необходимого результата в полной мере. Аргонная или, как еще говорят, аргонодуговая сварка — хороша также:

эффективным вытеснением воздуха из емкостей (так как аргон тяжелее);

абсолютной инертностью вещества (газ не будет ни с чем взаимодействовать);

отсутствием огневого или токсического риска;

сравнительной простотой образования токопроводящей плазмы.

Принцип работы в инертной среде — применение специальной горелки. Ее середина содержит специальный электрод. Его изготавливают на вольфрамовой основе, выход за пределы конструкции составляет от 2 до 5 мм. Чтобы электрод стабильно оставался на месте, используется особый держатель. Выброс газа производится при помощи керамического сопла.

Температура, как и в других случаях, определяется характеристиками электрической дуги. Шов создают, используя тщательно подобранную проволоку. Удлинение дуги позволяет расширить шов, но это достигается ценой сокращения его глубины. Узкое углубленное сварное соединение формируется путем продольного перемещения электрода и горелки. Присадочную проволоку и электрод надо непрерывно держать в области, насыщенной защитным газом, и не выводить за ее пределы.

Обзор видов сварки

Аргонодуговая сварка может быть выполнена ручным способом. В таком варианте и движение рабочего элемента, и подачу проволоки берет на себя сварщик. В процессе работы применяют лишь неплавящийся тип электродов. Механизированный, он же полуавтоматический метод означает, что техническое приспособление будет подавать проволоку. Работать с горелкой по-прежнему будет сварщик.

В подобном варианте можно использовать уже и способные плавиться электроды. Эта технология разделяется на целый ряд частных направлений.

Самый сложный тип — автоматизированная технология. Оператор координирует действие дистанционно. Все большее распространение получают даже полностью автоматизированные системы, которые изначально настраивают и регулируют. Подобное решение очень привлекательно на промышленных объектах.

Оборудование и материалы

Необходимо учесть, что подходящее сварочное оборудование делится на 3 основных разновидности. Специализированные приспособления все время работают только с однотипными заготовками. Универсальные аппараты могут использоваться в различных режимах. Есть еще специальное оборудование — так называют промышленную технику, которая работает пусть и с разнородными деталями, но строго одинакового размерного ряда.

Необходимое качество обеспечивает только использование особой горелки с вольфрамовым расходным элементом. Все другие решения не позволяют достичь требуемых параметров.

Еще важную роль играет использование главного и вспомогательного трансформаторов. Основную роль играют дуговые аппараты со штатным напряжением 70 В. Вспомогательный трансформатор подключают, когда нужно обслужить коммутирующие устройства.

Кроме этого, потребуются:

контактор (он выдаст ток заданного напряжения);

электроды из вольфрама;

баллон, начиненный аргоном;

редуктор (монтируется на баллон);

выпрямители (дают стабильный постоянный ток автомобильного напряжения);

измеритель времени газового обдува;

специальный клапан и некоторые другие компоненты.

Необходима подача только газа с очень высокой чистотой, иначе высокие характеристики готовых изделий недостижимы. Не допускается наличие более 0,2-0,3% примесей (по отношению к общей массе). Запрещено присутствие в обнаружимых количествах:

углеводородов любого вида.

Отдельного разговора заслуживают используемые в аргонодуговой сварке алюминия присадки. Если варят сплавы с магнием и марганцем (не подвергавшиеся термическому усилению), то используют присадочный пруток TIG ER-5356.

Точным отечественным аналогом оказывается «Св-АМг5», выпущенный по ГОСТ 1975 года. В любом случае присадка должна быть как можно ближе к материалу обрабатываемого изделия.

Другое дело — литейные сплавы, которые легировали добавкой кремния либо комбинации кремния и марганца.

Настройка аргонового аппарата

Первоначально настраивают расход газа по манометру, расположенному максимально близко к шлангу. Рекомендуемый разброс значений от 6 до 12 л за минуту. Важно: в помещении расход должен быть ниже на 50%, чем на открытом воздухе. Турбулентность, появляющаяся при большом давлении, позволяет надежно защитить зону сварки за счет перемешивания воздуха и газовых струй на границе. Алюминий толщиной 1 мм варят, подавая от 30 до 40 А, соответствующий ток поступает на электрод толщиной 0,16 см.

Другие варианты:

1,5 мм — до 60 А и до 0,23 см;

2 мм — до 80 А и до 0,23 см;

3 мм — от 90 до 120 А и 0,32 см.

Полярность при работе по алюминию составляет 50/50. Но для эффективных манипуляций с чистым металлом, чтобы шов был тоньше, а электрод разогревался меньше, регулятор надо сдвигать в сторону уменьшения. Для сплавов соответствующий показатель наращивают, хотя увлекаться этим точно не стоит.

Переменные разряды с большой положительной полуволной сказываются на заготовках очень плохо.

Дуга затухает во время заваривания кратеров за 2, 3 или 4 секунды. Точное время определяется толщиной заготовок. Когда сварка завершена, аргон надо будет подавать еще от 3 до 5 секунд. Такая среда позволит защитить шов в самый критичный момент его формирования. Дополнительно польза от нее будет связана с охлаждением направляющих частей электрода.

Подготовка

Современная техника позволяет варить алюминий аргоном новичку, не имеющему хоть какого-то опыта. Но многое зависит от предварительного этапа. До начала сварки листового алюминия необходимо тщательно поработать с деталями. Все детали придется вычистить от загрязнения и жира, используя подходящие растворители. Снимать оксидную пленку можно металлической щеткой либо напильником. Важно: абразивные приспособления для этой цели не годятся.

Они приведут к попаданию мелких частиц во внутренний объем материала, и о хорошей сварке придется забыть. На кромках толстого (свыше 0,4 см) толщиной алюминия убирают фаски. Угол их снятия составляет строго от 45 до 65 градусов. Чтобы надежно удалить влагу, заготовленные детали заблаговременно прогревают до 150 градусов. Уменьшить опасность прожига тонкого слоя при работе помогает подкладывание пластин из меди или даже стали.

Что немаловажно, подобные подкладки ускорят рабочий процесс, сократят расход газа и электрической энергии. В любом случае варить алюминий в среде аргона желательно сразу после приготовления деталей.

Некрупные детали обезжиривают целиком. Если же дело доходит до работы с крупными компонентами, то их надо обезжиривать на расстоянии как минимум 10 см от крайних точек будущего шва. Пленку окисей снимают, используя шабер либо проволочную щетку из стали.

Иногда химически обработать большие детали нельзя. В этих случаях кромки зачищают стальной щеткой из проволоки. Перед такой обработкой или после нее поверхность протирают спиртом либо ацетоном. Важно: брать щетки из проволоки толще 0,2 мм не рекомендуется. Очень толстые проволочные части оставляют глубокие царапины, которые позднее вызовут серьезный дефект.

Важно: щетки требуется систематически отмывать в подходящем растворителе. Хранить детали, приготовленные для сварки, нужно только в теплых сухих комнатах. При этом кромки придется закрывать чистыми чехлами. Если приходится делать подготовительные операции очень долго, надо использовать крупный плавкий электрод. Дополнительно предпринимается максимум мер по защите от загрязнения.

Процесс

В пошаговой инструкции для начинающих по аргонной сварке алюминия указывают, что ровный шов на заготовке можно получить при помощи прихватывания с двух сторон. Присадочную проволоку требуется вводить сразу после создания сварочной ванны. Торможение часто оканчивается прожиганием дыры в металле. Длина электрической дуги в норме должна быть около 0,3 см. Профессионалы иногда дают и другое значение.

Положение электрода всегда должно быть под углом 80 градусов к поверхности. Проволоку держат под прямым углом к самому электроду.

Важно: подавать проволоку нужно максимально аккуратно, исключая рывки. В противном случае алюминий будет разбрызгиваться.

Тонкий металл варят, двигая электрод по стыку, не совершая поперечных движений, зигзагообразные движения возможны при работе по алюминию толщиной от 0,3 см.

Еще одна тонкость состоит в том, что проволоку двигают перед электродом, а не наоборот. Шов надо завершать, нажимая специальную кнопку. Она переводит аппарат в режим гашения дуги. Только после срабатывания специального таймера происходит окончательное отключение. Горелку нельзя двигать, пока обдув аргоном не окончен. Правильно выполненный шов имеет ребристую поверхность, каких-либо пор и трещин в нем быть не должно.

Отдельная тема — работа по сварке дисков автомобильных колес. Литые диски чинят, наплавляя пруток на проблемное место. Такой способ позволяет добиться получения плотного шва. На СТО всегда применяют аргонодуговую сварку на полуавтоматах. Они гарантируют исключительно однородную подачу присадок.

Сколы и трещины заблаговременно разделывают. Их глубина при этом неважна. Концевые части дефектов засверливают, убирая напряжение в слое металла. Пленку окислов на дисках, в отличие от листового металла, часто убирают абразивами. Только так можно добиться блеска, кромки непременно обрабатывают растворителем, чтобы убрать жир.

О сварке алюминия смотрите далее.

Как варить алюминий полуавтоматом для начинающих

При ответственном ремонте алюминиевых деталей, монтаже каркасов из профиля электродами не сделать надежных соединений. При сварке алюминия полуавтоматом швы получаются качественные. Можно варить легкий металл электродуговой сваркой в среде аргона или углекислого газа с использованием специальных тугоплавких электродов и присадочной проволоки, но сварка полуавтоматом – наиболее эффективный и надежный метод обработки алюминиевых сплавов.

Если проводят сварку алюминия полуавтоматом без газа, применяют защитные флюсы или используют специальную многокомпонентную порошковую проволоку, которая при нагревании создает газовое облако, препятствующее окислению.

Особенности сварки алюминия полуавтоматом

Легкий металл относится к плохо свариваемым из-за оксида, образующегося на поверхности под воздействием воздуха. С деталей необходимо предварительно счищать оксидную пленку, она, в зависимости от сплава, прогорает при +2050 – +2200°С, а температура плавления алюминия всего +660°С.

У алюминиевых сплавов высокая теплопроводность: детали быстро прогреваются при нагреве и сразу остывают, как только исчезает источник тепла. При термообработке в алюминиевых заготовках возникают внутренние напряжения, из-за них на шве появляются трещины.

Решая, как заварить алюминий полуавтоматом, необходимо предусмотреть предварительный прогрев заготовок газовой горелкой до +150 – +190°С. Специалисты используют подкладки, отводящие тепло, они не дают алюминию сильно прогреваться и быстро остывать. Важно придерживаться режима сварки, чтобы не прожечь тонкие детали.

Какой полуавтомат подойдет для сварки алюминия

Производители предлагают бытовое и сварочное оборудование в большом ассортименте. Есть компактные модели, генерирующие ток различных параметров.

Функционал

При выборе сварочного полуавтомата для сварки алюминия в частную мастерскую, автосервис, лучше выбирать устройства с функцией TIG, вырабатывающие импульсный ток высокой частоты. Они оснащены режимом «PULSE». Работа на них снижает риск прожогов, поддерживается стабильная короткая дуга. С инверторами TIG без импульсного блока работа идет в три раза медленнее, но качество соединения тоже будет высоким.

Простенькие инверторы с функциями MIG/MAG применяют для бытовых целей, к ним можно подключать аргон и углекислый газ. С такими инверторами сложно сделать качественное соединение, они рассчитаны на невысокие токи. За дополнительные функции платить не стоит. Чем сложнее будет оборудование, тем больше риск поломки.

Мощность

Толстый алюминий варят на высоких токах, поэтому для профессиональной работы лучше выбирать трехфазный сварочный аппарат на 380 В. Бытовые подключаются к стандартной сети 220 В, удобны полуавтоматы с двумя входами.

Технические характеристики

Длина шланга для подачи присадочной проволоки не должна превышать 3 метра, мягкая присадка в длинном шланге будет перегибаться, металл легко поддается деформации. Силу трения минимизирует тефлон, обычный канал меняют на тефлоновый. Для сварки алюминия лучше выбирать полуавтоматы с 4-х роликовым механизмом подачи проволоки, канавки должны быть U-образными. Такой блок полуавтомата не будет заминать проволоку во время подачи. Двухроликовые устройства не такие надежные. Диаметр наконечника должен превышать размер проволоки, нужно учитывать коэффициент расширения металла, увеличение толщины присадки в рабочей зоне.

Настройка сварочного полуавтомата

Для работы полуавтомата по алюминию не существует универсальных настроек. Сварщики ориентируются на толщину заготовки. В быту чаще варят 2-мм алюминий, для этого выставляют рабочее напряжение 15 В, ток в зависимости от состава легирующих добавок, регулируют в диапазоне от 100 до 150 ампер. Скорость подачи проволоки регулируют, исходя из личного опыта сварки. Это усредненные настройки, они корректируются по ходу работы. MIG сварка алюминия проводится с обратной полярностью: на заготовку выводят минусовую клемму, на подающий мундштук – плюсовую.

Что еще нужно для сварки алюминия полуавтоматом

Для TIG сварки используют вольфрамовый неплавящийся электрод. В качестве защитного газа используют баллоны с углекислотой или инертный защитный газ (аргон или смесь аргона и гелия). При выборе присадочного материала учитывают марку свариваемого сплава. Проволока должна соответствовать размеру заготовки. Для толстостенных деталей используют присадку диаметром от 1,2 до 1,6 мм, для тонких – от 0,8 до 1,2 мм.

Технология сварки

В домашних условиях заготовки варят бытовым полуавтоматом постоянным током обратной полярности. Своими руками можно сделать вполне приличный шов, если соблюдать технологию:

- Сначала нужно подготовить оборудование. Подбирают наконечник под полуавтомат для сварки алюминия. Он должен быть на несколько мм больше размера проволоки.

- Детали в рабочей зоне зачищают до блеска, используя шлифовальную машинку или металлическую щетку.

- Выбирают режим работы с учетом толщины заготовки, сплава. Можно использовать настроечные таблицы, оговоренные ГОСТ.

- Подачу защитного газа включают за несколько секунд до розжига дуги, чтобы образовалось защитное облако газа.

- Разжигают дугу, поддерживая расстояние между ванной расплава и насадкой не более 15 мм, минимальный зазор – 1 см.

- Скорость подачи присадки регулируют постепенно, сразу на максимум не устанавливают, следят, чтобы металл хорошо проваривался.

- Дугу ведут ровно, формируя равномерный наплавочный валик.

- В конце работы дугу сначала плавно отводят в сторону, только после этого отключают ток. Подачу защитного газа не прекращают в течение 10-20 секунд, пока остывает рабочая зона. Она предохраняет расплавленный металл от воздействия кислорода.

Полезные советы

Чтобы качественно заварить металл полуавтоматом, стоит прислушаться к профессионалам:

- Для очистки алюминия нежелательно использовать металлические щетки, которыми чистили другие металлы, лучше вязать новую, без посторонних включений. Лучше использовать химическую обработку металла кислотой с последующей промывкой.

- При сварке алюминия полуавтоматом в аргоне на четырехтактном импульсном токе металл прогревается быстрее, в зоне расплава создается высокая температура. Снижается вероятность попадания остаточного слоя оксида в шов.

- Снизить внутренние линейные напряжения можно, убавляя ток к финальному этапу сварки. Начинают работу, наоборот, на максимальном режиме, чтобы пробить оксидированный слой.

- Работая полуавтоматом в среде углекислого газа, резких движений не делают, насадка должна расплавляться равномерно.

- Когда используют защитную атмосферу, рабочую зону ограждают от сквозняков, чтобы порывы ветра не сносили в сторону газовое облако.

- При работе необходимо соблюдать технику безопасности, использовать спецодежду, индивидуальные средства защиты, в том числе для органов дыхания, некоторые легирующие добавки оказывают на организм токсическое действие.

Полуавтоматическая сварка алюминия в домашних условиях требует определенных навыков. Новички могут сварить металл некачественно, тогда его будет корежить, шов растрескается. Перед тем, как браться за ответственные соединения, нужно «набить руку», научиться выдерживать оптимальное расстояние, выработать скоростной режим.

Сварка алюминия полуавтоматом в среде углекислого газа

При работе на полуавтомате с алюминием рекомендуют использовать аргон или смесь аргона с гелием. Последнюю смесь применяют для заготовок с большим сечением.

В отдельных случаях полуавтоматическая сварка данного металла может выполняться и без газа, но тогда необходимо использовать специальную порошковую проволоку, испарения которой формируют защитную среду, либо осуществлять процесс под слоем флюса.

Аргон создаёт защитный слой, который ослабляет воздействие атмосферного воздуха, следовательно, на шве будет меньше различных окисей.

Использование газа замедляет рабочий процесс, зато результат – высокое качество полученного шва.

Можно ли варить алюминий полуавтоматом без защитного газа

Иногда алюминий варят без газа, но чтобы вокруг металла была защитная среда, используют порошковую проволоку. Её испарения защищают металл от образования окисей.

Характерные сложности выполнения работ

Алюминий широко востребован в самых разных сферах промышленности, в том числе и в таких, как кораблестроение, самолетостроение, а также автомобилестроение.

Он поддается самым разным видам обработки, при этом существуют определенные тонкости и нюансы, на которые следует обязательно обращать внимание.

Для сварки этого универсального металла используется исключительно сварочный полуавтомат.

Основной сложностью проведения данного вида работ является образование на поверхности металла оксидной пленки.

Это происходит из-за взаимодействия алюминия с атмосферным воздухом и может негативно сказаться на качестве соединения.

Удаление продуктов окисления производится путем последующего использования некоторых химических составов.

Кроме этого, непосредственно перед началом сварки полуавтоматом поверхность алюминия следует в обязательном порядке обработать различными типами флюсов, а также хорошо зачистить, для чего используется жесткая щетка с металлической щетиной.

ВАЖНО ЗНАТЬ: Инструкция по сварке алюминия аргоном для начинающих

Следует учесть и то, что технология варки данного вида металла в некоторых случаях подразумевает использование газа, а это значит, что помимо полуавтомата потребуется дополнительное оборудование.

Выполняя сварное соединение на поверхности алюминия, следует помнить, что образуемая полуавтоматом дуга не должна перегревать металл, а электрод прилипать.

В противном случае могут образоваться дефекты, которые будет очень сложно счистить.

Перед началом самостоятельной сварки алюминиевой поверхности, рекомендуется для начала потренироваться и получить минимальные навыки выполнения соответствующей работы.

Для получения сварного соединения на поверхности алюминия при помощи газа необходимо иметь под рукой сварочный полуавтомат, оборудование для газовой сварки, нагревательный прибор.

Кроме этого, потребуется алюминиевая проволока в бухтах, которая будет выступать в качестве электрода.

Если работа выполняется без использования защитного газа, то в этом случае используется специальная проволока, а также принудительная подача к сварному соединению флюса, который и выступает в качестве защиты от образования оксидной пленки.

И в том, и в другом случае используется особая технология сварки, которая позволяет получить качественное и прочное соединение двух отдельных алюминиевых поверхностей.

Оборудование и его настройка

С алюминием можно работать на любом оборудовании, но чаще всего сварка этого металла проходит на импульсных или инверторных сварочных аппаратах.

Инвертор (ТИГ) работает на переменном токе высокой частоты, процесс сварки значительно дольше импульсного.

Полуавтомат для сварки алюминия должен соответствовать следующим требованиям:

- наконечник под алюминий должен быть на 0,2-0,3 мм больше, чем диаметр проволоки;

- проволока должна быть тоже алюминиевая;

- шланг не должен быть длиннее 3 метров, без скрученных участков;

- канал подачи лучше заменить на тефлоновый;

- механизм подачи сварочного полуавтомата оснастить 4 роликами с U-образными канавками.

Примерная стоимость полуавтоматических аппаратов для сварки на Яндекс.маркет

Перед началом работы нужно правильно выставить рабочие режимы полуавтомата: напряжение, силу тока, скорость подачи сварочной проволоки, полярность и внимательно подобрать расходные материалы.

Приблизительные параметры для металла толщиной 2 мм: напряжение 15 В, сила тока 140-150 А.

Основные особенности

Как правило, сварка алюминия полуавтоматом выполняется специальными плавящимися электродами.

Работу следует выполнять при помощи подкладок с так называемой формирующей канавкой. По сравнению со всеми остальными, данный процесс имеет много положительных моментов.

В первую очередь, такой сварочный процесс отличается своей высокой производительностью.

Этот показатель значительно повышается в том случае, когда металл имеет большую толщину.

Сам сварочный процесс происходит при постоянном токе, имеющем обратную полярность. Горение образующейся дуги происходит непосредственно в парах плавящегося материала.

Следует отметить то, что образующееся на поверхности сварочной ванны катодное пятно в процессе работы подвергается непрерывному воздействию ионов металла, которые в свою очередь выделяют большое количества тепла.

Это приводит к тому, что образующаяся оксидная пленка начинает разрушаться. При этом разрушению подвергаются только тонкие образования. Для избегания образования более грубых образований еще на этапе подготовки к обработке алюминий следует обработать либо механическим способом, либо химическим.

ВАЖНО ЗНАТЬ: Советы по пайке медных труб своими руками

В процессе сварки алюминия с использованием полуавтомата, формирование шва на поверхности металла идет за счет расплавления проволоки и образования жидкого металла, который и заполняет все пространство в районе кромок.

Производить сварку металла можно в самых разных положениях в пространстве, в том числе и в горизонтальном.

Рекомендуется для выполнения сварки алюминия использовать полуавтоматы, в которых предусмотрен тянущий подающий механизм.

В некоторых отдельных случаях используется сварочный импульсной дуговой аппарат.

В этом случае вместе со сварочным током одновременно образуется определенный импульс, который помогает значительно снизить время нахождения металла в жидком состоянии.

Использование данного вида сварки дает возможность увеличить механические параметры выполняемого соединения, а кроме этого, сама работа становится более легкой.

На видео, которое размещено в разделе, подробно показан процесс сварки алюминия с использованием полуавтомата.

Присадочный материал для работы

Присадочную проволоку, с помощью которой варят алюминий, производят по двум стандартам:

Примерная стоимость алюминиевой проволоки для сварки на Яндекс.маркет

Важно использовать проволоку сразу после распаковки коробки. В открытой среде она хранится недолго. Воздух ухудшает её качественные характеристики и окисляет.

Плюсы и минусы сварки полуавтоматом

- Экономичность: себестоимость полуавтомата ниже аргоновой сварки.

- Полуавтомат – универсальная и относительно несложная техника.

- Процесс сварки занимает немного времени, поскольку присадочная проволока подаётся автоматически.

- Если не использовать защитный газ, швы получаются некачественными.

- Если нет возможности использовать газ, нужно обязательно использовать флюс.

- Высокая скорость электрической сварки усложняет процесс формирования нормального валика шва.

Сварка без газа

Метод получения сварного соединения на поверхности алюминия с использованием полуавтомата, но без газа, считается относительно новым.

В этом случае принципиальная схема используемого аппарата имеет замкнутый контур, в состав которого в обязательном порядке входят заземление, непосредственно сам переносной инвертор, а также специальный электрод.

Кроме этого, в процессе работы в автоматическом режиме осуществляется подвод присадочного электрода.

В большинстве случаев соединение выполняется встык, а медная проволока используется в качестве наплавляющего материала.

При выполнении данного вида сварки с использованием полуавтомата для защиты сварочной ванны используют специальный флюс.

Он вводится в расплавленный металл в момент, когда идет формирование сварочного шва.

В этом случае подвод специальной флюсовой проволоки осуществляется непосредственно через суппорт к самой электрической дуге.

В момент своего сгорания проволока равномерно покрывает всю площадь сварочной ванны.

Данный вид сварки без использования газа в настоящее время активно используется в промышленной сфере для выполнения различного вида задач.

ВАЖНО ЗНАТЬ: Определение и виды сварки

Сварка полуавтоматом алюминиевых поверхностей без использования газа обладает большим количеством самых разных преимуществ.

В первую очередь, такое соединение имеет высокое качество, а сам процесс выполнения работ обладает хорошей функциональностью.

Следует отметить и то, что такая сварка алюминиевых поверхностей не только проста в использовании, но и стоит относительно недорого.

Выполнение сварного соединения без использования газа на полуавтомате считается безвредной операцией, которая не оказывает негативного влияния на экологию.

Полученный таким образом шов на поверхности алюминия, отличается высокой надежностью и функциональностью.

Читайте также: