Сварка аргонодуговая из полуавтомата

Обновлено: 20.09.2024

Аргонная сварка является незаменимым методом, с помощью которого можно создавать неразъемные соединения изделий из цветных металлов, титана, нержавеющей стали и других сплавов. К тому же, данный вид сварки отличается хорошим качеством шва и высокой производительностью. Универсальные возможности аргоновой сварки привлекают и домашних мастеров. Но данное оборудование имеет высокую стоимость, и для домашнего использования практически не покупается. Поэтому все больше мастеров начинают задумываться о изготовлении агрегата аргонной сварки своими руками.

Технология и применение аргонной сварки

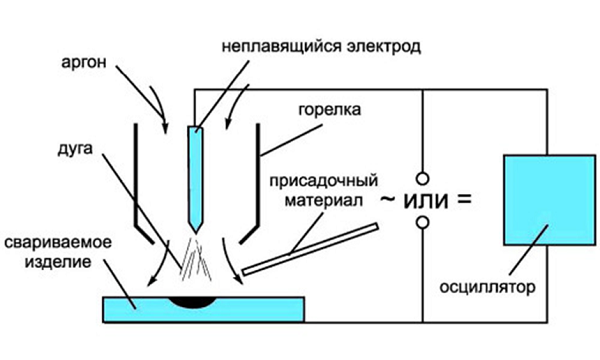

Аргоновая сварка немного напоминает обыкновенную дуговую, но для защиты сварочной ванны в ней используется защитный газ — аргон. Данный инертный газ имеет ряд присущих только ему свойств.

- Поскольку аргон тяжелее воздуха на 38%, он хорошо проникает в сварочную ванну и защищает ее от газов, находящихся в атмосфере. Благодаря этому сварочный шов получается без образования оксидной пленки, что улучшает качество соединения.

- Аргон присутствует в воздухе, поэтому он является побочным продуктом, образующимся при получении кислорода и азота из атмосферы, и является самым недорогим среди защитных газов для сварки.

Процесс сварки в среде аргона происходит по следующему принципу. Буквально за 1 секунду до розжига дуги в горелку подается аргон. Сварщик подносит электрод к детали, приготовленной для соединения, и нажимает кнопку включения. Но поскольку для розжига дуги в среде защитного газа требуется его высокая ионизация, то в работу вступает осциллятор.

Осциллятор — это прибор, вырабатывающий высокочастотные и высоковольтные импульсы, способные ионизировать газ и зажечь дугу между электродом и заготовкой.

После розжига дуги в место соединения деталей подается присадочная проволока вручную или в автоматическом режиме. Детали свариваются за счет плавления присадки, металл которой попадает на расплавленные кромки соединяемых заготовок.

Традиционно под аргоновой сваркой подразумевают соединение металлов с помощью неплавящегося вольфрамового электрода, создающего дугу, и присадки в виде металлического прутка или проволоки. Данный тип сварки имеет международное обозначение “TIG”.

Применяется аргонная сварка в следующих сферах.

- Каркасное строительство. Сварные швы способны выдерживать постоянные нагрузки.

- Стыковка труб как стальных, так и из цветных металлов, в том числе труб из различных сплавов.

- Соединение разнородных металлов.

- Сращивание практически любых металлов между собой: титана, меди, алюминия, нержавейки, бронзы, латуни, чугуна и т.д. Особенно это важно для автомобилестроения.

- Изготовление декоративных и ювелирных изделий.

Элементы для сборки самодельного аппарата

Чтобы собрать оборудование для аргоновой сварки, потребуются следующие элементы:

- сварочный аппарат постоянного тока или инверторного типа;

- осциллятор;

- блок защиты инвертора;

- горелка;

- баллон с аргоном;

- газовый редуктор;

- газовый шланг;

- сварочные кабели.

Источник тока

В качестве источника тока для TIG сварки можно взять обычный сварочный трансформатор и на его выходе приспособить диодный мост для выпрямления тока. Также можно использовать сварочный выпрямитель. Но для обоих типов аппаратов потребуется добавить еще и осциллятор, который будет способствовать бесконтактному розжигу дуги.

На просторах интернета можно прочитать, что проще всего сделать аргонную сварку из инвертора. Но здесь имеется несколько нюансов. Существуют инверторы, в которых уже встроена возможность для TIG сварки. В таком случае достаточно подсоединить к аппарату рукав с горелкой для аргоновой сварки, подсоединить шланг к баллону с аргоном, и агрегат готов к работе. Но сначала нужно переключить его в режим TIG и выставить необходимую силу тока.

Следует заметить, что в таких инверторах уже встроен осциллятор и необходимая защита.

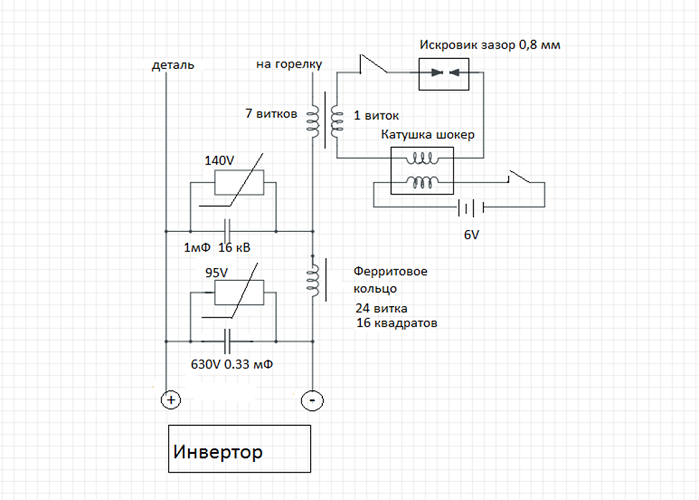

Инверторы без встроенной функции TIG сварки использовать для этой цели не получится. Даже если к нему подключить внешний осциллятор, то инвертор просто сгорит. Чтобы этого не произошло, понадобится небольшая переделка инвертора, которая заключается в добавлении в его схему блока защиты. Данный блок можно собрать вместе с осциллятором на одной плате и поместить ее в отдельный корпус. Получится небольшая приставка к инвертору.

Осциллятор и блок защиты

Как уже говорилось выше, для сварочного инвертора потребуется специальная приставка для TIG сварки. Ее можно собрать своими руками по схеме, предоставленной ниже.

Данная схема включает блок защиты (расположен слева) и осциллятор. Последний можно приобрести в Китае или собрать самостоятельно. Как собирается приведенная выше схема, можно узнать, посмотрев это видео.

Горелка

Для аргоновой сварки используется специальная горелка, состоящая из керамического сопла и держателя вольфрамового электрода.

Также на горелке расположены кнопка пуска и вентиль для подачи газа. Горелку можно собрать из комплектующих, которых достаточно на китайских сайтах, или там же купить уже готовую (собранную).

Баллон с аргоном

В целях безопасности все баллоны с газом принято окрашивать в разные цвета и наносить на них надписи тоже различных цветов. Ниже приведен рисунок, на котором показаны все разновидности газовых баллонов с соответствующей их содержимому маркировкой и цветом.

Как видно из рисунка, для аргона используют баллоны черного цвета (с белой полосой) либо серого цвета (с зеленой полосой и надписью). Для TIG сварки применяют очищенный аргон. Поэтому понадобится приобрести баллон серого цвета с зеленой надписью “Аргон чистый”.

Совет! Для профессионального использования используются баллоны емкостью около 50 литров, имеющие большой вес. Но для бытового использования будет достаточно баллона на 10 литров, который можно перемещать самостоятельно.

Редуктор

Поскольку газ в баллоне находится под большим давлением, то чтобы подать его на горелку, потребуется редуктор. Данный прибор показывает давление в баллоне и позволяет регулировать скорость потока газа по шлангу, ведущему к горелке.

Редуктор должен подбираться строго под определенный газ, то есть в данном случае – под аргон. Обычно прибор имеет такой же цвет, как и баллон с газом.

Шланг и сварочные кабели

Если собирать рукав для аргоновой сварки самостоятельно, то он получится толстым и плохо гнущимся, поскольку в него нужно поместить электрический кабель и газовый шланг. К тому же, потребуется отдельно приобретать разъемы для подключения к горелке и к инвертору (если использовать инвертор с возможностью TIG сварки). Готовый рукав для аргоновой сварки можно купить там же, где и горелку.

Алгоритм сборки сварочного аппарата

Сборка оборудования для аргоновой сварки из инвертора достаточно проста.

- Подключите к инвертору защитный блок с осциллятором согласно схеме, приведенной выше.

- Кабель массы необходимо подсоединить к клемме осциллятора со знаком “+“. Кабель, который идет к горелке, подключается к клемме со знаком “-”. Для сварки алюминия кабели подключаются наоборот.

- Подсоедините к рукаву с кабелем и газовым шлангом горелку.

- Прикрутите к баллону с аргоном редуктор.

- Газовый шланг необходимо подсоединить к редуктору, установленному на баллоне с аргоном.

- Подключите инвертор к сети 220 В, а осциллятор к блоку питания на 6 В.

После этого собранный своими руками сварочный аппарат TIG будет готов к работе. Но предварительно его следует правильно настроить.

Настройка готового оборудования

Самодельная установка для аргоновой сварки требует следующих настроек.

- Заточите вольфрамовый электрод на точиле, чтобы он стал похож на иглу. Делается это для того, чтобы дуга концентрировалась на конце иглы и не “гуляла” в разные стороны.

- Возьмите горелку и установите в нее вольфрамовый электрод. Диаметр электрода должен соответствовать цанге, в которой он закрепляется.

- Откройте вентиль на горелке и отрегулируйте необходимую скорость потока аргона с помощью редуктора (будет достаточно расхода 12-15 л/мин.), после чего снова закройте вентиль на горелке.

- Включите осциллятор и поднесите горелку с электродом к металлу, к которому подключен кабель массы.

- При нажатии кнопки включения между металлом и электродом на расстоянии около 0,5 мм должна появиться дуга.

- Включите подачу газа и снова нажмите на кнопку. В этом случае дуга должна поджигаться уже на расстоянии 10 мм и более.

После проведения вышеописанных несложных настроек можно сказать, что аппарат c функцией TIG полностью готов к работе.

Дуговая полуавтоматическая сварка аргоном: принцип и особенности работы, необходимое оборудование и технология процесса

Электродуговая сварка в аргоновой среде (АДС) производится для защиты места соединения от влияния воздуха. АДС полуавтоматом освобождает сварщика от подачи электрода и имеет другие технические особенные свойства, которые и делают ее востребованной.

Что собой представляет дуговая полуавтоматическая сварка в среде аргона

Сварка MIG – полуавтоматическая сварка в среде инертных газов. В данном случае берется аргон – самый доступный и распространенный газ.

Принцип работы полуавтомата

Полуавтоматическая АДС – это механизированный процесс дуговой сварки, при котором электродная проволока подается с постоянной или переменной скоростью в зону сварки. Одновременно туда поступает газ аргон из баллона.

Сварка полуавтоматом решает проблему с неравномерным нагревом металла и защитой сварочного шва.

Инертный газ подается непосредственно в зону сварки. Идет регулировка подачи присадочной проволоки в соответствии с автоматической подстройкой сварочной силы тока.

Протяжный механизм подает сварочную проволоку. Правильное соотношение скорости подачи и температуры плавления дает равномерное заполнение шва.

Схема полуавтоматической сварки в среде аргона

Особенности сварки

Особенности сварки в среде аргона заключаются в следующем:

- Защищает сварной шов от окисления.

- Аргон – инертный газ. Он не вступает в реакцию металлом.

- Также инертный газ защищает сварной шов от окисления при воздействии воздуха, потому что аргон его вытесняет из места сварки, что очень важно при работе с цветными металлами.

- Благодаря среде аргона, такой метод дает более прочный сварной шов.

Достоинства и недостатки

Плюсы полуавтоматической АДС:

- При полуавтоматической аргонодуговой сварке обеспечивается высокое качество шва.

- Значительно облегчается поджиг дуги.

- Возрастает производительность работы.

- Просто. Главное, разобраться в технологии и прочитать инструкцию на сварочный аппарат. Подходит даже начинающим.

- Понятная настройка параметров на сварочных аппаратах.

- Наглядность. Видно формирование сварного шва.

- Свобода в пространстве.

- Соединение деталей малой толщины.

- Экономия времени. Не требуется зачистка швов от шлака и смена электродов.

Минусы данной сварки:

Технология

- Сварочный полуавтомат для работы в среде защитного газа. Это могут быть инверторные или трансформаторные преобразователи тока с механизмом подачи проволоки. Трансформаторные сварочные устройства надежны, устойчивы к нагрузкам, у них невысокий КПД, дают помехи в сеть. Сварочные инверторы значительно легче трансформаторных, не дают помех, есть возможность точной настройки, стабилизируют сварочный ток, чувствительны к конденсату внутри устройства. Для простоты работы и точности настроек больше подходит инверторный преобразователь.

- Присадочная проволока. Она подбирается по трем показателям: марка, вес бухты и диаметр. Выбор диаметра и размера намотки определяется по показателям инвертора и размеру горелки. При выборе марки проволоки нужно ориентироваться на справочные таблицы. Материал присадки должен соответствовать материалу соединяемых деталей и иметь более высокие характеристики по прочности. Диаметр подбирается, учитывая размер толщины свариваемых деталей. Например, диаметр проволоки в 1 мм подходит для однопроходной сварки металла толщиной 7-8 мм при сварочном токе в 200А. Для более качественного соединения деталей лучше выбирать проволоку с меньшим числом примесей.

- Аргон в баллоне с редуктором.

Процесс сварки

Необходимо соблюдать следующие шаги:

- Устанавливается горелка и кабель массы.

- На баллон с аргоном устанавливается редуктор. Нужно проверить давление газа, оно должно быть выше остаточного.

- На выходной штуцер баллона устанавливается шланг и зажимается хомутом. Второй конец его подключается к сварочному аппарату.

- По инструкции к сварочнику установить на расходном редукторе значение, рекомендованное производителем. Для этого нужно открыть регулировочный вентиль.

- Прочистить канал провода горелки, если там осталась проволока от предыдущей работы.

- Установить катушку на размоточный шток. Проверить совпадение позиций штифтов и посадочных отверстий.

- Проволока пропускается через прокатывающий ролик.

- Установить прижимной ролик на место.

- С помощью регулировочного винта установить усилие прижима, чтобы проволока не проскальзывала в канавке.

- Протяжка проволоки в канал шнура горелки производится при снятом токопроводящем наконечнике.

- Накрутить наконечник подходящего диаметра на горелку и установить сопло на место.

- Подключить аппарат к сети.

- Подготовить свариваемые детали. Зачищается вся ширина кромки до металлического блеска.

- Разделка кромок и подготовка фасок не требуется для металлических поверхностей толщиной до 2,5 мм. Алюминий дополнительно очищается ацетоном.

- После подготовки деталей и проверки оборудования подключить клеммы электропитания. При постоянном токе применяется обратная полярность. К горелке с проволокой подключается «+» , а на изделие «-».

- Включить переключатель, который подает проволоку, в рабочее положение.

- Зажигается электродуга. Достаточно прикоснуться к металлу при наличии плавящейся проволоки.

- На нерабочем металле (образце) рекомендуется проверить точность настроек. И если требуется – подрегулировать.

- Производится сварка. Движение сопла горелки должно быть только в одном направлении, без поперечных движений. На вертикальной детали движение сопла сверху вниз.

- При большой толщине металла требуется подогрев до температуры 150-300 0 С.

- Детали свариваются на высокой скорости однослойным швом.

- Заканчивать сварку нужно, постепенно снижая температуру дуги (уменьшая силу тока). Перед этим убрать (прекратить подачу) присадочную проволоку.

Что такое аргонодуговая сварка, какова ее технология? Виды сварки в среде аргона

Одной из разновидностей сварки является процесс, который проводится в защитном газе. Аргонодуговая сварка – дуговая сварка, в рамках которой в качестве защитного газа выступает аргон.

Что такое аргонодуговая сварка

Нередко возникает необходимость сварить пластичные материалы, которые не соединяются при обычных видах сварки. Например, медь, алюминий, титан и пр. Для создания прочной и неразъемной конструкции из указанных металлов может применяться сварка аргоном.

Аргонодуговая сварка проходит в среде инертного газа – аргона. Именно поэтому так и называется данный сварочный процесс.

Использование такого газа, как аргон, в процессе соединения деталей обусловлено необходимостью защиты от окисления за счет соприкосновения с кислородом. Аргон тяжелее и плотнее воздуха на 38%, он покрывает сварочную зону и не допускает кислород в зону с сопрягаемыми поверхностями.

Под воздействием кислорода серьезно страдает качество сварных швов, а алюминий может воспламениться. Именно поэтому и используется аргон.

Помимо аргона, при дуговой сварке применяются иные газы, создающие изоляционную среду. Это гелий, активный азот, водород, двуокись углерода.

ГОСТы

При использовании данного способа необходимо учитывать следующие законодательные нормативы и стандарты:

- ГОСТ 5.917-71. Горелки ручные для аргонодуговой сварки;

- ГОСТ 14771-76. Дуговая сварка в защитном газе. Соединения сварные;

- ГОСТ 18130-79. Полуавтоматы для дуговой сварки плавящимся электродом;

- ГОСТ 14806-80. Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные. Основные типы, конструктивные элементы и размеры;

- ГОСТ 2246-70. Проволока стальная сварочная. ТУ;

- ГОСТ 23949-80. Электроды вольфрамовые сварочные неплавящиеся;

- ГОСТ 10157-79. Аргон газообразный и жидкий. ТУ;

- ГОСТ 7871-75. Проволока сварочная из алюминия и алюминиевых сплавов;

- ГОСТ 13821-77. Выпрямители однопостовые с падающими внешними характеристиками для дуговой сварки.

Виды аргоновой сварки

Различают несколько разновидностей аргоновой сварки. Она может проводиться такими способами:

В основе классификации, помимо степени автоматизации процесса, лежат виды используемых электродов.

Электроды бывают плавящиеся и неплавящиеся. Примером последнего электрода выступает тугоплавкая вольфрамовая проволока, которая позволяет обеспечить надежное соединение деталей, даже если они по своему типу относятся к разнородным материалам. Реже применяется графит.

Электроды производятся с разными диаметрами и материалами для отличающихся свариваемых металлов.

Таким образом, различают такие виды аргоновой сварки, как:

- Ручная – с использованием неплавящегося электрода (этот вид маркируется как РАД).

- Автоматическая – с использованием неплавящихся электродов (маркируется как ААД).

- Автоматическая – с использованием плавящихся электродов (маркировка – ААДП).

Наибольшее распространение сегодня приобрели два способа сварки — ААД и РАД.

Использование плавящихся электродов возможно только в автоматическом режиме. Для этого применяются особые установки и аппараты, которые сваривают спецгорелкой, оснащенной электродвигателем, который передает проволоку из катушки. Плавящийся электрод одновременно используется для поджога и выступает паяльным материалом. Проводник в процессе поджога плавится и предоставляет массу для шва.

Схема аргонодуговой сварки

Автоматическая аргонодуговая сварка в основном применяется только на различных промышленных предприятиях (в частности, по производству металлоконструкций, для сварки в стационарных и монтажных условиях медных шин), что связано с дороговизной автоматических установок и сложностью их настройки. Гораздо проще сварить несколько деталей вручную, но если требуется высокая производительность, то без оборудования не обойтись.

Виды оборудования

Для аргонодуговой сварки может применяться 4 типа оборудования:

- Ручная сварка предполагает, что сварщик своими руками должен держать горелку и присадочную проволоку.

- Механизированный вариант, при котором сварщик держит горелку, а подача проволоки осуществляется механизированным способом.

- Автоматическая аргонодуговая сварка – при данном способе реализации процесса сварщик не нужен, он заменяется оператором, который следит за процессом, потому что подача горелки и присадочной проволоки производится в автоматической режиме.

- Роботизированный сварочный процесс – в данном случае не нужен ни сварщик, не оператор, вся процедура производится в рамках программы, которая полностью отвечает за процесс производства.

Рассмотрим технологию аргоновой сварки на основе ручной с неплавящимся электродом.

Необходимое оборудование

Сварочное оборудование включает в свой состав:

- Сварочный аппарат любого типа для дуговой сварки с напряжением 60-70 вольт.

- Силовой контактор, который подает напряжение от сварочного материала на горелку.

- Осциллятор – прибор, преобразующий сетевое напряжение в 220 вольт и частотой колебания в 50 ГЦ в напряжение 2000-6000 вольт. Указанные параметры тока позволяют легко сформировать дугу.

- Горелка керамическая.

- Устройство для обдува сварной зоны аргоном.

- Баллон для аргона.

- Электрод и присадочная проволока.

В качестве дополнительных опций может выступать регулятор времени по обдуву аргонов, шланги и фитинги и пр.

Если требуется рассчитать экономическую эффективность дуговой сварки в защитном газе, то, помимо стоимости самого сварочного аппарата, нужно учесть цену расходных материалов: присадочных прутков, проволоки, аргона в баллонах, шлангов с разными размерами и пр.

Присадочная проволока производится из различных материалов: алюминиевых, чугунных, нержавеющих, медных и пр.

Примерная стоимость сварочной проволоки на Яндекс.маркет

Аргон подается из специальных баллонов со стандартным рабочим давлением 150 АМ. Баллоны бывают различного объема: на 5,10,20,40 литров и пр. Именно газ выступает основным и наиболее дорогим расходным материалом при данной сварке.

Примерная стоимость баллонов с аргоном разных объемов на Яндекс.маркет

Шланги, фитинги и прочие детали для работы часто изнашиваются, поэтому они подлежат периодической замене.

Также нельзя забывать, что для проведения работ нужны средства индивидуальной защиты: перчатки, маска, роба.

Этапы выполнения

При выполнении аргонодуговой ручной сварки необходимо придерживаться следующего алгоритма действий:

- Настроить сварочный режим.

- Очистить соединяемые металлы.

- Включить на рукоятке горелки кнопку для подачи защитного газа в сварную зону (горелку следует взять в правую руку). Это нужно сделать примерно за 20 секунд до начала сварки. Присадочная проволока должна быть в левой руке.

- Горелка опускается так, чтобы между электродом и поверхностями осталось расстояние до 2 мм. Электрод из горелки должен вставляться в горелку, чтобы на поверхности оставался стержень длиной не более 5 мм.

- Включить сварочный аппарат и передать напряжение на электрод. Между ним и металлом возникает дуга, а из горелки подается в зону сварки аргон. Присадочная проволока под действием электрической дуги расплавляется и покрывает зазор.

- Осуществить медленное движение вдоль шва.

Электрод желательно не зажигать при помощи соприкосновения со свариваемыми металлами, как при обычной сварке, для этого используется осциллятор (он подает высоковольтные импульсы для зажигания дуги). Без него вольфрамовый электрод загрязняется.

Что влияет на качество и размеры сварного шва

Для правильной сварки нужно соблюдение четырех базовых принципов:

- Правильные настройки: для удержания нужной дуги необходимо отрегулировать подачу газа, тока, прута и пр.

- Мастерство сварщика, которое гарантирует непрерывное создание качественного шва.

- Правильно организованное рабочее место. В данном случае важно наличие жаропрочного стола, возможность фиксации детали, хорошая вентиляция и пр.

- Правильная настройка оборудования для работы.

Знание определенных правил при сварке аргоном позволяет добиться высокого качества сварного шва:

- Для создания узкого и глубокого шва стоит придерживаться только продольного движения электрода и горелки. Любые поперечные движения и отклонения уменьшат качество соединения. Поэтому в процессе сварки нужна аккуратность и внимание сварщика.

- Чем длиннее сварочная дуга, тем шире получается шов и меньше его глубина. В конечном итоге от этого снижается качество соединения. Поэтому в процессе рекомендовано как можно ближе держать неплавящийся электрод к стыку.

- Подачу присадочной проволоки нужно производить как можно более равномерно и плавно, резкая подача недопустима.

- Газ лучше подавать с противоположной стороны сварочной дорожки. Это, конечно, увеличит его расход, но существенно увеличит качество.

- Присадочная проволока вместе с электродом обязательно должны находиться в сварочной зоне, прикрытой аргоном, чтобы не допускать сюда азот и кислород.

- Проволока подается перед горелкой с электродом под углом, что обеспечивает ровность шва и небольшую его ширину.

- Важно достигать хороших значений проплавленности. В аргонодуговой сварке она определяется по визуальному осмотру шва: если он округлый и выпуклый, то это свидетельство недостаточного проплавления поверхности.

- Сварка под аргоном не должна начинаться и заканчиваться резко, иначе будет открыт доступ кислорода и азота в сварную зону. Рекомендуется начать сварку через 15-20 секунд после подачи инертного газа, а заканчивать за 7-10 секунд до выключения горелки. Это требуется, чтобы материал успел кристаллизоваться в среде аргона без воздействия кислорода.

- Перед тем как сварить большие изделия, нужно сделать пробные швы на небольших заготовках или на неважном участке.

Перед началом работы металлические изделий необходимо очистить и обезжирить.

Для снижения финансовых затрат на сварку можно использовать не только чистый аргон, но и его смесь с иными газами.

Режимы

Сварка под аргоном пройдет максимально качественно при правильном выборе ее оптимального режима. Выбор режима основывается на следующих составляющих:

- свойства свариваемых металлов. Они определяют выбор направления подачи тока и полярности. Например, для сварки стальных конструкций применяется постоянный ток прямой полярности, для сварки алюминия и бериллия – постоянный ток с обратной полярностью;

- сила тока. Она выбирается на основе диаметра электрода, который применяет сварщик; на основе типа металла для сварки, толщины металлов и из полярности. Например, для сварки титана режим работы определяется по следующим параметрам, из которых следует, что чем толще соединяемый металл, тем больший диаметр должен быть у вольфрамовых электродов:

- длина сварочной дуги. От нее зависит напряжение (как отмечалось, длина дуги напрямую влияет на качество шва);

- расход газа зависит от силы и равномерности его подачи горелкой. Специалисты рекомендуют избегать пульсаций.

Преимущества и недостатки

Аргонодуговая сварка обладает своими преимуществами и недостатками. Ключевыми достоинствами ее являются:

- Процесс обеспечивает невысокую температуру нагрева. Это сохраняет форму и размеры заготовок.

- Инертность аргона обеспечивает высокую защиту сварной зоны.

- Процесс сварки предельно простой и ему легко обучиться (хотя без обучения приступать к сварке не представляется возможным).

- В процессе применяется дуга с высокой мощностью, что обеспечивает оперативность сварки.

- Технология позволяет соединить разные разновидности металлов, которые невозможно скрепить другими способами.

- Требуется редкая замена электродов.

Высокое качество получаемых аргонодуговой сваркой сварочных швов позволяет применять метод в отраслях, в которых высока потребность в качественной сварке металлов. В частности, способ допускается применять и нашел распространение в авиационной, атомной, пищевой промышленности, медицине, машиностроении.

Дополнительными преимуществами автоматической сварки является оперативность при соединении нескольких деталей, а также исключение фактора человеческих ошибок. Для обслуживания такой установки требуется минимальное количество персонала.

Недостатками процесса является сложное сварочное оборудование, в котором сложно провести настройку режимов. Это ограничивает использование метода новичками: от сварщика требуются опыт и сноровка. Когда в процессе соединения нужна высокоамперная дуга, то сварщику необходимо продумать дополнительное охлаждение стыков.

Также нужно обеспечить хорошую защиту от ветра и сквозняка, чтобы не потерять аргоновую защиту, что усложняет практическое применение метода. Поэтому такую работу рекомендовано выполнять в закрытых помещениях. При ручном способе ограничением метода является низкая стоимость выполнения работ.

Ограничением в применении автоматической установки является невозможность сварить любые нестандартные швы, дороговизна техники, ограничения по параметрам настройки, при сбое в работе аппарата бракованной может стать вся партия изделий.

Еще один недостаток способа – высокая стоимость аргона. На практике сварщики иногда заменяют его гелием и углекислым газом, но подобная замена возможна не всегда: все зависит от типа металла, который предстоит сварить.

Безопасность при сварке

Практически все правила безопасности по проведению сварки в аргоне касаются предварительной подготовки к процессу. Вероятность возникновения опасной ситуации минимальна при правильной подготовке. Приведем базовые принципы для обеспечения безопасности при сварке аргонным способом:

- Специалист не вправе проводить настроечные и ремонтные процедуры при работающем аппарате.

- От источника газа до источника огня должно быть как минимум 10 метров.

- При автоматической сварке не допускается проведение никаких манипуляций. Это может не только нарушить технологию, но и навредить здоровью.

- Перед началом работ требуется проверить заземление сварочного аппарата, надежность крепления шланга для подачи аргона и воды (если предполагается охлаждение горелки водой), проверить пломбы на манометрах, резьбу на накидных гайках, изоляцию рукоятки держателя.

- На аппаратах автоматической сварки со стороны сварщика устанавливают откидной щиток со светофильтром. Электропроводка и трубки заключаются в общий резиновый шланг. Горелки не должны иметь открытых токоведущих частей.

- Рукоятки горелок покрывают материалом и щитком, защищающими руки сварщика от ожогов.

- В процессе сварки некоторых металлов (в частности, меди и алюминия) выделяются ядовитые газы, поэтому в помещении должна быть обеспечена хорошая вентиляция, или организована подача воздуха.

- В исключительных ситуациях проводить работу следует в противогазе. Для того чтобы избежать ожоги горячим алюминием, на горизонтальных швах используют формовочные прокладки, а на вертикальных – подвижные шторки.

- Очистку присадок из алюминия в растворе едкого натра следует проводить с использованием резиновых перчаток и очков для защиты.

Таким образом, аргонодуговая сварка позволяет качественно сварить металлы особого типа, которые невозможно соединить другими способами. Это алюминий, медь и цветные металлы. При стандартной сварке получить качественный и надежный шов для соединения тугоплавких заготовок не представляется возможным. Особенностью сварки является ее проведение в среде защитного газа. Аргон обеспечивает надежную защиту сварочной зоны от влияния внешних неблагоприятных факторов.

Сварка полуавтоматом нержавейки в среде углекислого газа: основные особенности технологического процесса

Нержавеющая сталь из-за содержащихся в ней химических элементов (например, хрома) слабо подвержена коррозийному воздействию окружающей среды. Однако такие свойства данного металла требуют тщательного подхода к процессу его сварки, что выражается в тонкостях подбора присадочных материалов, с помощью которых производится сварочный процесс.

Сварка нержавейки в среде углекислого газа: основные нюансы подбора проволоки

Если говорить о выборе проволоки, с помощью которой будет производиться сварка, следует обратить внимание на ее химический состав. Так, чтобы шов получился максимально прочным, с химической точки зрения проволока должна быть идентична составу самой нержавеющей стали, которая будет сварена с ее помощью. В связи с этим выделяются два вида проволоки, которую можно использовать:

- порошковая проволока, прошедшая процесс легирования хромом;

- проволока, в которой повышено содержание никеля.

Если же использовать проволоку, в которой отсутствуют указанные легирующие материалы, то высок риск скорого образования коррозии на выполненном сварном шве, что негативным образом скажется на итоговых свойствах прочности такого соединения.

Необходимое оборудование

Использование защитных газов является необходимым условием для получения максимально качественных сварных соединений с минимальным количеством пор в сварном шве, а также с минимальным количеством образуемого шлака.

Необходимость использования защитного газа накладывает определенные особенности на перечень оборудования, которое должно быть использовано в сварочном процессе. Все такое оборудование делится на две большие группы:

- Оборудование, используемое для собственно осуществления сварочного процесса.

- Оборудование для соблюдения техники безопасности при выполнении сварочных работ.

В первую группу входят:

- источник сварочного тока в виде полуавтоматического сварочного аппарата;

- газовый баллон или резервуар иного типа, из которого в процессе сварки подается используемый в данной технологии защитный газ;

- сварочные кабели для подачи тока на свариваемые детали;

- шланги для подачи защитного газа;

- газовая горелка;

- машинка для подачи сварочной проволоки.

В большинстве современных сварочных аппаратов, позволяющие реализовать принцип сварки с использованием защитного газа, сварочная горелка и «держак», через который подается сварочная проволока, объединены в одно устройство, что позволяет сократить объем попадающего в сварочную зону воздуха (это минимизирует количество образуемого шлака и сокращает риск возникновения микротрещин при остывании металла), а также уменьшить количество кабелей и шлангов (кабель для подачи тока и шланг для защитного газа находятся в одной оплетке, что делает их использование более удобным для сварщика).

На машинке для подачи проволоки у сварщика есть возможность установить индивидуальную для него скорость подачи проволоки с целью минимизации разбрызгивания металла в процессе сварки.

Примерная стоимость сварочных полуавтоматов с механизмом подачи проволоки

Во вторую группу входят:

- защитный костюм. Главное требование, которое предъявляется к нему – сокращение риска получения ожогов сварщиком от летящих капель расплавленного металла, а также воспламенения одежды вследствие попадания таковых на ткань (достигается за счет специальной огнезащитной пропитки ткани);

- маска. Ее использование необходимо для защиты лица и, в первую очередь, глаз сварщика от воздействия экстремально высоких температур, в результате которых может наступить ожог кожных покровов и глаз работника;

- защитные перчатки (краги). Они должны отвечать двум главным требованиям – исключение ожогов кожных покровов от воздействия экстремально высоких температур от разогретого металла в виде микрокапель, а также защита от возможного поражения электрическим током в результате касания свариваемых деталей или ввиду вероятной неисправности сварочного оборудования.

Выбор газа

Полуавтоматическая сварка без использования защитного газа возможна только в том случае, если речь идет об использовании присадочной порошковой проволоки. В этом случае защита шва создается из порошка, которым покрыта проволока, что исключает попадание воздуха в сварочный шов.

Если же сварка происходит с использованием проволоки, изготовленной без специального покрытия, то возникает необходимость выбора специального защитного газа, который также защитит сварочный шов от попадания воздуха.

Для сварки нержавейки в настоящее время могут быть использованы два газа:

Опытные сварщики используют для данного вида сварки специальную смесь, в которой соединены аргон и углекислый газ. Наиболее распространенным процентным соотношением таких газов является: 98% аргона, 2% углекислого газа.

Однако каждый сварщик в зависимости от своего опыта работы, предпочтений и технологических требований к качеству и внешнему виду шва подбирает параметры смеси по-своему. Главным условием при этом является обеспечение максимальной защиты сварочной зоны.

Варианты настройки режимов сварочного аппарата

Для того чтобы качество сварного соединения было максимальным, а сам стык был предельно прочным и не мог разрушиться в скором времени после начала эксплуатации изделия, необходимо грамотно подобрать режимы сварочного аппарата.

При подборе параметров, в которых будет работать аппарат, необходимо опираться на следующие исходные данные:

- вариант исполнения соединения (угловое нижнее соединение, нижнее соединение встык либо вертикальное пространственное);

- толщина свариваемых деталей соединения (чем толще металл, тем выше параметры сварочного тока и сварочного напряжения);

- толщина проволоки (здесь также действует правило прямой зависимости сварочного тока и сварочного напряжения от толщины проволоки);

- наличие или отсутствие зазора при сварке деталей встык и величина такого зазора.

Если речь идет о сварке деталей, где толщина металла каждой детали составляет 0,8 мм, и которая осуществляется встык с нулевым зазором с использованием проволоки толщиной также 0,8 мм, то сварочный ток находится в диапазоне от 50 до 80 А, сварочное напряжение не может быть выше 16 В.

Все основные режимы сварки можно увидеть в таблице.

Особенности процесса

Нержавеющая сталь устойчива к коррозионным поражениям, в результате чего ее прочность сохраняется достаточно длительное время. Однако легирование нержавейки, из-за чего она приобретает такое свойство, негативным образом сказывается на другом аспекте – процесс сварки становится существенно затрудненным из-за наличия в химическом составе этого металла легирующих химических элементов, в первую очередь, хрома. В результате снижается теплопроводность металла, что вызывает (при несоблюдении технологии) перегрев металла с последующим его прожогом, а также выгорание хрома, из-за чего снижается устойчивость детали к коррозии в месте сварного стыка.

Детали из нержавеющей стали имеют очень большой коэффициент теплового расширения, в результате чего сварной шов и металл вокруг него может подвергнуться растрескиванию. Избежать этого можно только одним способом: оставить широкий зазор между деталями.

У нержавеющей стали есть еще одна негативная особенность – она имеет очень высокое электрическое сопротивление, что вызывает постоянный перегрев электродов и, как результат, ухудшение качества шва. По этой причине опытные сварщики обрезают электроды настолько, насколько это возможно, чтобы успеть использовать их до момента перегрева.

Технология сварки

Как и в любом другом виде сварки, технология сварки нержавейки полуавтоматом с использованием защитного газа осуществляется в три больших этапа:

- подготовительный этап, на котором происходит механическая зачистка деталей и их обезжиривание, а также их нагрев до температуры выше ста градусов с целью полного удаления из потенциальной сварочной зоны каких-либо остатков влаги;

- основной этап, на котором осуществляется весь сварочный процесс;

- этап завершающих работ, где определяется качество сварного соединения и наличие необходимости проводить такие работы повторно.

В целом для сварки нержавейки с использованием защитных газов применимы три основных способа:

- способ с использованием короткой дуги, который можно применять только при сварке изделий с небольшой толщиной свариваемых деталей;

- способ со струйным переносом, который можно использовать в случае сварки деталей с большой толщиной;

- импульсный способ, который является наиболее универсальным и может быть использован на любых видах деталей и позволяет достичь высокого уровня производительности со сравнительно небольшими (по отношению к другим способам) затратами ресурсов.

Сама технология сварки выглядит следующим образом:

- сварочный ток подается только с обратной полярностью;

- сварочная горелка должна быть расположена таким образом, чтобы она могла обеспечить необходимую по технологии глубину провара металла и требуемую ширину шва. Угол пространственного расположения горелки составляет не более одиннадцати часов по отношению к свариваемым деталям;

- проволока должна выходить из подающего механизма не более, чем на 12 мм, в противном случае, есть риск ухудшения качества шва из-за попадания лишних элементов в сам шов с проволоки, а также из-за ее перегрева;

- с целью сохранения высокого качества шва необходимо установить грамотный расход защитного газа. Универсальные показатели находятся в диапазоне от 6 до 12 кубометров в час, однако, каждый сварщик устанавливает данные значения в зависимости от своего опыта и имеющихся требований к осуществлению технологии;

- перед началом сварочного процесса необходимо подготовить установку для удаления влаги из защитного газа. Это осуществляется путем заправки осушителя прокаленным в течение не менее двадцати минут при температуре 200 градусов медным купоросом;

- так как металл даже при полном соблюдении всей технологии может быть подвержен разбрызгиванию, прилегающую к сварному шву территорию детали необходимо обработать с помощью мела, растворенного в воде;

- при формировании сварного шва необходимо отступить от края детали на расстояние, равное примерно 5 мм, что позволит избежать трещин с содержанием водорода в их полостях;

- весь шов формируется посредством плавного движения электрода вдоль шва без допуска поперечных колебаний с целью исключения выхода расплавленного металла за пределы защитной среды.

Кроме того, есть также несколько общих правил, которые должны быть соблюдены вне зависимости от того, идет ли речь о сварке нержавейки в среде углекислого газа, смеси газов или в среде аргона:

- корпус горелки необходимо располагать под противоположным углом к направлению шва. Это позволит обеспечить максимальный обзор формируемого шва и исключить смещение сварочной ванны;

- сопло горелки, при условии, что защитный газ и проволока подаются через него одновременно, должно располагаться на высоте не более 12 мм от сварочного стыка: это позволит избежать излишней подачи проволоки и ее перегрева;

- проволока, которая была расплавлена в процессе горения электрической дуги, в шов может подаваться только каплями, что позволит избежать лишнего наплавления материала и снизит риск внутреннего разрушения шва в процессе его остывания.

Как сделать аргонную сварку

Аргонная сварка подходит для работы с цветными металлами, титаном, нержавеющей сталью, другими сплавами. Высокая производительность, отличное качество шва, универсальность делают ее пригодной для использования на производстве и в быту. Однако оборудование для этого вида сварки стоит дорого, поэтому не окупается при бытовом использовании. Поэтому домашние умельцы задумываются над тем, как сделать аргонную сварку самостоятельно.

Прежде чем делать оборудование для аргонной сварки, посредством которого возможны качественные сварные соединения, нужно разобраться в технологии этой работы. Несмотря на кажущееся сходство с электродуговой и газовой сваркой, ее основные принципы существенно отличаются.

Аргонная сварка как процесс

Аргонная сварка предполагает соединение заготовок из металла в среде защитного газа – аргона. Газ предотвращает окисление металлов в сварочной зоне. Окисление, в результате которого на поверхности заготовок появляется оксидная пленка, происходит из-за взаимодействия металлов с воздухом. Благодаря защитному газу воздух не поступает в зону сварки, что позволяет работать с цветными металлами, различными сталями.

Существует три технологии аргонной сварки, разница между которыми заключается в используемом оборудовании и материалах:

- Ручная, выполняемая с помощью вольфрамовых электродов.

- Автоматическая, при которой для соединения заготовок используются неплавящиеся электроды.

- Полуавтоматическая, позволяющая работать с плавящимися электродами, вольфрамовыми стержнями, присадочной проволокой.

Особенности аргонной сварки

Прежде чем говорить о том, как сделать аргонную сварку своими руками, отметим ее особенности:

- выполняется в защитной среде аргона;

- для сварных работ подходит как переменный, так и постоянный ток обратной полярности;

- в процессе обработки металлов используются вольфрамовые электроды;

- для сварки нужна присадочная проволока, без нее можно соединять только тонколистовые заготовки;

- дуга разжигается осциллятором;

- электроды при выполнении сварки перемещаются определенным образом.

Поговорим об этих пунктах подробнее. Хотя на первый взгляд особенности технологии не относятся к вопросу о том, как сделать аргонную сварку, однако они помогают учитывать все нюансы при изготовлении оборудования.

В отличие от обычной дуговой сварки, в аргонной соединение деталей происходит в защитной газовой среде. Аргон, используемый в этой технологии, обладает следующими свойствами:

- Так как газ на 38 % тяжелее воздуха, он заполняет сварочную ванну, вытесняя из нее кислород. Это улучшает качество сварного шва, на котором не образуется оксидной пленки.

- Аргон – составной элемент воздуха, побочный продукт, образующийся за счет атмосферного кислорода и азота. Кроме того, это самый недорогой защитный газ, используемый в процессе сварочных работ.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Для того чтобы сделать аргонную сварку, необходимо за секунду до розжига дуги подать в горелку защитный газ. Затем поднести электрод к свариваемой заготовке и включить аппарат. Так как для того, чтобы разжечь дугу в защитной среде, нужна высокая ионизация аргона, используется осциллятор. Последний производит высокочастотные и высоковольтные импульсы, которые ионизируют газ и активируют дугу.

Рекомендуем статьи по металлообработке

Присадочную проволоку подают в зону сварки вручную или автоматически после того, как дуга активирована. Соединение деталей происходит за счет расплавленного металла присадки, скрепляющего края свариваемых деталей.

В процессе аргонной сварки для соединения заготовок используют неплавящиеся вольфрамовые электроды и присадки (пруток или проволоку). Этот вид сварки обозначают международной аббревиатурой «TIG».

Эта технология используется:

- В каркасном строительстве, поскольку сварные швы устойчивы к постоянным высоким нагрузкам.

- Для сварки труб из стали, цветных металлов, сплавов.

- Для соединения заготовок из разных металлов.

- Для сварки титановых, медных, алюминиевых, бронзовых, латунных, чугунных деталей, заготовок из нержавеющей стали. Это особенно важно для сферы автомобилестроения.

- В ювелирном деле, для изготовления декоративных элементов.

Комплектующие для самодельного аппарата для аргонной сварки

Чтобы самостоятельно сделать оборудование для аргонной сварки из трансформатора, нужны:

- схема (или фотография);

- трансформатор;

- специальная горелка.

Выбирая трансформатор, нужно определиться с соединяемыми заготовками. Напряжение вторичной обмотки без нагрузки не должно превышать 65–70 В.

Новичкам самостоятельно сделать трансформатор будет проблематично: для этого нужен соответствующий опыт, а не только электрическая схема и рекомендации по намотке обмоток. Им проще купить уже готовый трансформатор (от любого электрического сварочного аппарата), позволяющий работать с током соответствующей величины.

Поскольку оборудование для аргонной сварки работает на постоянном напряжении, то не обойтись без выпрямителя тока. Сделать его можно самостоятельно.

Корректная работа горелки определяет не только качество сварного шва, но также простоту и удобство работы самодельного оборудования, поэтому ее изготовление требует ответственного подхода.

Один из самых важных элементов горелки – зажим (цанга), необходимый для фиксации электрода. Он должен соответствовать диаметру вольфрамового прутка (около 2-3 мм).

К одному из концов зажима присоединяется медная трубка диаметром 6 мм. Она нужна для подачи напряжения, поддерживающего сварочную дугу, а также аргона, поступающего в сварочную зону. Припой, соединяющий трубку и зажим, должен выдерживать высокие температуры.

С другой стороны зажим соединяется с керамической или кварцевой трубкой диаметром 8–10 мм и длиной около 5 см. Эта трубка служит для подачи в зону сварки защитного газа. Еще одно назначение трубки – защита расположенного в ее центральной части электрода от соприкосновения со свариваемыми заготовками.

Порядок изготовления устройства для сварки в среде аргона

Итак, поговорим о том, как самостоятельно сделать аппарат для аргонной сварки из инвертора и не только. У вас есть все необходимые элементы, а значит, можно приступить непосредственно к изготовлению оборудования:

- Сначала из трубки подходящего диаметра нужно сделать удобный держатель. Обмотайте его в два слоя изолирующим материалом (стеклотканью). Пространство между слоями заполните силиконовым герметиком. Придайте держателю изогнутую форму, тогда с ним будет проще работать. Присоедините к нему микровыключатель, открывающий и закрывающий газовый клапан.

- Прикрепите к горелке трубку диаметром 6–8 мм для подачи защитного газа, соединив ее обратный конец с газовым баллоном. К горелке прикрепите два провода, один из которых соединяет микровыключатель и газовый клапан, второй – передает ток на электрод, его сечение (площадь среза) должно быть не меньше 8 мм 2 . Диаметр имеет значение, так как питающий провод подвергается серьезным нагрузкам.

- Важно, чтобы поступающий в сварочную зону газ отключался спустя 5–7 секунд после окончания работы. В заводских сварочных аппаратах для задержки отключения газа используется специальная электроника. Она делает устройство оборудования более сложным и более дорогим. Если делать аппаратуру для аргонной сварки самостоятельно, то для этой цели подойдет ручной микровыключатель.

Если вы решите сделать оборудование для аргонной сварки из полуавтомата и не только своими руками, не используйте в процессе работы смесь газов. Опытные сварщики говорят о том, что благодаря чистому аргону (минимум 99 % чистоты) обеспечивается наиболее качественный и надежный сварочный шов.

Тонкости выполнения аргонной сварки

Но мало сделать аппарат для аргонной сварки, важно в процессе работы учесть все тонкости технологии. Поговорим о них подробнее:

- Защитный газ и сварочный ток подводятся к самой горелке. Для соединения второго питающего провода и свариваемых заготовок используется пружинный зажим. Электрическая дуга, расплавляющая края деталей и присадочную проволоку, разжигается между электродом из вольфрама и свариваемыми элементами. Присадка, формирующая сварное соединение, поступает в рабочую зону, на которую воздействует электрическая дуга.

- Чтобы обеспечить стабильность дуги, следует заточить конец электрода, придав ему конусообразную форму. Длина обработанного конца должна быть равна двум или трем диаметрам стержня.

- Во избежание загрязнения и оплавления электрода разжигать электрическую дугу нужно не на поверхности свариваемых заготовок, а на специально предназначенной для этого угольной пластине.

Так как аргон ионизируется при повышенном напряжении (в сравнении с кислородом, азотом и металлическими парами), то для разжигания дуги необходимо использовать источник тока с более высоким значением напряжения холостого хода или осциллятор. Последний предназначен для выработки высокочастотного тока с увеличенным напряжением, благодаря которому дуга не только быстро активируется, но и стабильно горит во время работы.

Сварной шов, формируемый в процессе электродуговой сварки, можно сделать тремя движениями электрода:

- продольным (электрод проводится вдоль оси соединения);

- осевым (при проведении электрода вдоль оси шва);

- поперечным (движения совершаются перпендикулярно оси соединения).

Чтобы сделать аргонную сварку, электрод и присадочную проволоку необходимо перемещать только продольно. Ни вручную, ни при автоматизации процесса другие движения не совершаются.

Это правило требует строгого соблюдения в силу следующих причин:

- электрод не плавится в процессе аргонной сварки, потому нет смысла перемещать его вдоль оси сварного соединения;

- поперечное перемещение электрода в данной технологии неприменимо, поскольку при этом расплавленный металл выйдет из области, защищаемой аргоном.

Продольное перемещение электрода и присадки обеспечивает получение в результате аргонной сварки узкого и аккуратного шва.

При выборе присадки для аргонной сварки необходимо изучить ее химический состав, обращая внимание на его соответствие составу соединяемых заготовок. Электрическая дуга при использовании этой технологии разжигается на специальной угольной пластине, а гасится на расстоянии от свариваемых элементов.

Сварочная зона должна быть надежно защищена от попадания в нее кислорода, поэтому и электрод, и присадочная проволока должны полностью находиться в зоне, защищаемой аргоном. Чтобы свести к минимуму разбрызгивание металла, требуется медленное и плавное введение присадки в зону сварных работ.

Чтобы сделать аргонную сварку качественно, важно тщательно проплавить края свариваемых заготовок. Для этого обратите внимание на форму сварной ванны, она должна быть не круглой или овальной, а вытянутой в сторону выполнения сварки.

Техника безопасности при аргонной сварке

Решив сделать аргонную сварку своими руками, важно соблюдать требования техники безопасности:

- Используемое оборудование должно быть исправным: обратите внимание на рабочую резьбу накидных гаек, надежность соединения шланга для подачи газа, аргонного редуктора.

- Собирая конструкцию, убедитесь, что элементы питания не подключены к сети. Для заземления аппаратуры нужен кабель, сечение которого минимум 25 мм.

- Осмотрите обмотку силовых кабелей. Электродержатели должны быть надежными и заизолированными, не допускающими соприкосновения электричества с рабочими поверхностями или руками. Прежде чем начать делать аргонную сварку, убедитесь, что помещение хорошо проветривается. Вентиляция важна, поскольку аргон может стать причиной отравления.

- Использование спецодежды, защитной маски и перчаток – обязательное условие для тех, кто решит сделать аргонную сварку. Использовать синтетические легкоплавкие материалы в процессе работы запрещено, т. к. брызги металла могут их прожечь. Обувь нужна на толстой подошве. Руки обязательно защищать перчатками из грубой кожи, не стесняющими движений.

Мы поделились с вами теоретической информацией, которая поможет вам сделать аргонную сварку самостоятельно и получить качественно и надежно соединенные заготовки.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Читайте также: