Сварка арматуры на строительной площадке

Обновлено: 02.05.2024

Сварка арматуры затруднительна не только для новичков, но даже бывалых сварщиков. Когда я уже был дипломированным специалистом и несколько лет работал по специальности, мне нужно было соединить два прутка арматуры диаметром 16 мм продольным швом длиной 10 см, выполнив его с двух сторон. Я использовал обычный инвертор и покрытые электроды "четверку". Каково же было мое удивление, когда, отбив шлак, стык оказался не проварен. Возможно, с таким сталкивались или столкнетесь и вы. Скругленная форма боковых сторон прутка, наличие выступов и большое сечение значительно затрудняют выполнение таких соединений. В этой статье я рассмотрю виды сварки арматуры и оптимальное оборудование для каждого способа.

Пять способов сварки арматуры

В документе указаны варианты соединения арматуры сваркой, которые бывают: встык торцами, внахлест, Т-образные или продольные. Для этого применяют один из пяти способов:

Особенности и применение каждого способа сварки арматуры

Перейдем к деталям каждого метода сварки арматуры, которая оказывается более капризной при соединении, чем кажется до начала работы.

Электродуговая ручная сварка

Самый простой вид сварки арматуры покрытыми электродами. Удобен для создания любого типа соединения и накладки шва в разных пространственных положениях. Минимальные затраты по себестоимости. Используется на стройках, в мастерских, при ремонте промышленной техники и станков. Не требует дорогостоящего оборудования.

Но этот вид подойдет только для неответственных соединений, на которые не будет оказываться высокая нагрузка. Еще качество сварки во многом зависит от опытности сварщика. Как я упоминал в начале, мой первый стык был полон непроваров — шлак просто вытеснил металл из центра шва. Оптимальный диаметр арматуры при таком методе составляет до 20 мм.

Оборудование для электродуговой ручной сварки

Здесь используются самые простые инверторы для ручной дуговой сварки. Рекомендую следующие аппараты с оптимальными характеристиками:

- — инвертор со сварочным током 20-180 А. Один из самых доступных по цене. — модель с силой тока 30-200 А. Выпускается в РФ — никакого Китая, очень надежная. — полупрофессиональная версия с регулировкой 10-180 А. Уверенно вариант "четверкой", весит всего 4.7 кг. — инвертор для сварки арматуры с подключением к 380 В. Много полезных функций, варит электродами диаметром до 5 мм, а максимальная сила тока — 250 А. — сварочный аппарат изготавливается в Европе. Очень прочный корпус и выносливая электроника для суровых монтажных условий.

Ванная сварка

Суть метода — соединение арматуры сваркой при помощи электрода, где два торца прутков размещены в полукруглой форме. Между краями арматуры выдерживается зазор 10-20 мм для затекания жидкого металла. Еще 2-3 мм отступа дают по бокам внутри формы. В результате металл затекает со всех сторон, обеспечивая цельное и массивное соединение.

Формочка может быть стальной — тогда она приваривается к арматуре, или медной — многоразовой. Метод подходит для соединения арматуры встык. Диаметр прутка может быть от 20 до 100 мм. Шов отлично переносит вибрации и динамические нагрузки. Применяется стыковая сварка арматуры в строительстве зданий по каркасно-монолитной технологии.

Оборудование для ванной сварки арматуры

Для реализации понадобятся стальные или медные накладки. Последние — многоразовые, но они стоят дороже. Аппарат для сварки арматуры нужен более мощный, поскольку приходится проплавлять толщину 20-100 мм. Рекомендую следующие модели:

- — трехфазный аппарат с диапазоном тока 40-315 А. Дешево и сердито. — это хит промышленного использования. Есть "Горячий старт", "Антиприлипание", "Форсаж". Силу тока 20-315 А можно регулировать как на панели, так и дистанционно через пульт. — сварочный аппарат для сварки арматуры с повышенной мощностью за сравнительно скромную цену. Максимальная сила тока — 400 А, а значит проплавит даже сечение 60 мм. — сварочный гигант за относительно небольшие деньги — варит с силой тока 500 А. Подойдет для прутков арматуры 80-100 мм и электрода "шестерки". — аппарат европейской сборки с трехфазным подключением. Чрезвычайно легкий для своей категории — 16.5 кг, но уверенно варит в любых эксплуатационных условиях.

Электрошлаковая сварка

Метод аналогичен вышеописанному, но сверху формочка засыпается флюсом. Электрод поджигается и выдерживается немного времени для образования лужицы жидкого металла на дне ванночки. Затем его опускают полностью во флюс. Гранулы плавятся от температуры и выделяют дополнительный газ, лучше защищающий жидкий металл от включения внешних газов.

Сварка арматуры флюсом применяется при сборке массивных каркасов и подходит для вертикальных и горизонтальных соединений.

Оборудование для электрошлаковой сварки арматуры

Технология предусматривает заполнение формочки флюсом для более качественного провара. Оборудование для сварки арматуры под флюсом используется примерно такое же, как и при ванном методе. Лучшими инверторами, я считаю, такие:

- — простой и надежный, выпускается в России, рассчитан на эксплуатацию на улице при температуре до -30 градусов. — один из самых бюджетных, способный выдавать 400 А. При возбуждении дуги понижает напряжение до 24 В, повышая безопасность сварщика. — хит продаж, очень выносливый, с повышенной защитой от пыли и влаги для суровых строительных условий. — инвертор для сварки арматуры под флюсом с силой тока 630 А. Проплавит любое сечение, а цена ниже аналогов. — варит чисто и без брызгов, не оставляет кратеров. Легкий и удобный для переноски на плече. Идеален для стройки и частых перемещений сварщика. Советую его для самых ответственных стыков.

Точечная сварка

Точечная сварка арматуры происходит за счет преобразования кинетической энергии тока в тепловую, которая плавит стороны, соединяя их между собой. Не требуется никаких присадочных материалов. Прутки сжимаются двумя медными электродами и пропускается ток. Сжатие происходит с помощью электро- или пневмопривода. Способ очень быстрый — до 1.2 секунды на прихватку.

Подходит для арматуры диаметром 1-10 мм. Используется в полевых условиях для возведения сетчатых конструкций или стационарно при производстве небольших ЖБИ-изделий для создания армирующего каркаса.

Оборудование для точечной сварки арматуры

Аппарат контактной сварки арматуры представляет собой медные клещи, к которым подведены плюс и минус. Сведение электродов и пропускание тока обеспечивает быстрое соединение. Оборудование различается на ручное (для работы в поле, на стройплощадке и т. д.), и стационарное (для предприятий, цехов). Подскажу проверенные варианты для такого метода сварки арматуры:

- — ручная модель с силой сжатия 40-120 кг. Автоматически регулирует время и ток сварки. Одна из самых бюджетных. — аппарат для точечной сварки с регулировкой вылета плечей 125-500 мм. Изготовлен в Италии, очень надежный. — итальянский аппарат повышенной мощности, которым можно соединить два прутка арматуры по 10 мм каждый. — стационарная машина контактной точечной сварки с жидкостным охлаждением. Усилие при сжатии клещей составляет 200 даН. — стационарный аппарат повышенной мощности с удобным управлением педалью, оставляющий руки сварщика свободными для удержания заготовки.

- сварочный инвертор;

- набор электродов определённой марки;

- комплект спецодежды и защитных средств для сварщика.

- используется минимальный набор материалов и инструментов;

- не надо использовать никакие дополнительные устройства или оборудование;

- не требуется подключение к сети электропитания;

- методика соединения абсолютно безопасна;

- можно работать в полевых условиях.

- высокая прочность соединений;

- навыками сварных работ обладают многие строители, в отличие от способов вязки арматуры.

- специфическая технология, нигде больше не использующаяся и малоизвестная;

- нельзя соединять таким способом тяжёлые и ответственные каркасы.

- изменяется структура металла;

- качество сборки в значительной степени зависит от квалификации сварщика.

- внахлёст;

- встык;

- крестообразным способом.

- УОНИ-13/55У. Подходят для сварки с формированием ванны расплавленного металла. Электроды обеспечивают высокое качество сварного шва.

- АНО-21. Используется с инверторами для сварки арматуры прямо по ржавчине без зачистки. Позволяет располагать электрод под любыми углами к свариваемой поверхности.

- ТМУ-21У. Применяют для дуговой сварки ответственных конструкций. Специальная обмазка гарантирует отсутствие разбрызгивания расплавленного металла, а также стабильное горение дуги. Шлак отделяется без проблем.

- УОНИ-13/45. Используются исключительно для арматурных прутков, выполненных из низколегированной или углеродистой стали. Шов обладает оптимальным соотношением прочности и пластичности, поэтому под нагрузкой не лопается и не растрескивается.

- ОЗС-12. Самый лучший выбор, если требуется создать сварочный шов с равномерной структурой без пор, шлаков и окислений.

- «Н» – для наплавки металла;

- «У» – для сплавов с низким содержанием углерода;

- «Т» – для легированных сталей с повышенной термостойкостью;

- «Э» – универсальные электроды, предназначенные для создания пластичных швов.

- Прутки срезают болгаркой или на гильотине до требуемой длины.

- С поверхности удаляют грязь, концы на расстояние примерно 30-40 мм зачищают наждачной бумагой или специальной насадкой-щёткой по металлу для болгарки.

- Арматуру устанавливают в её основное положение, которое определено по проекту. Максимальное отклонение от расчётов не должно превышать 5%. Зазор между торцами должен быть от 1,5 до 2-х диаметров сечения прутков.

- На прутки в месте стыка надеваются накладки или скобы. Они предназначены для исключения случаев расплёскивания расплавленного металла. Обычно это графитовые или керамические многоразовые накладки. Фиксация выполняется на струбцину или при помощи обвязочной проволоки.

- В случае использования металлических накладок их предварительно прихватывают к арматуре.

- Электродом чиркают по одному из арматурных прутков, немного подплавляя. Затем проводят быстро между двумя соединяемыми стержнями до тех пор, пока не образуется расплавленная ванна. Если электроды прилипают, то нужно увеличить ток, а если прожигают – использовать стержень меньшей толщины или снизить ток.

- Ожидают, пока шов охладится до температуры окружающей среды.

- Для удобства доступа к конструкции использовать леса, подмости, люльки, лестницы, ограждённые площадки с настилом из негорючих материалов.

- Если установка перечисленных конструкций невозможна, то в таком случае можно использовать закреплённые элементы в качестве опоры, но со страховкой, если высота более 1,5 от поверхности земли.

- При сваривании ярусных объектов, нужно, чтобы были ограждения: щиты и настилы.

- Оснастка должна защищать от разбрызгивания металла.

- Работы на высоте должны быть прекращены при сильном ветре более 6 баллов и в случае образования наледи, а также, если температура воздуха опустится ниже -30°С.

- прочность;

- долговечность;

- способность выдерживать большие нагрузки;

- устойчивость к колебаниям температуры.

- Сначала проволока складывается вдвое.

- Затем образовавшаяся петля перекидывается вокруг сборных элементов.

- В завершении она захватывается крючком и несколько раз проворачивается, образуя скрутку.

- Сварочный агрегат.

- Несколько упаковок электродов нужного типа.

- Комплект средств защиты сварщика (включая очки и спецодежду).

- одноразовыми, подобно муфте остаются на соединении;

- многоразового использования, их делают из графита, цветных сплавов (после остывания ванны расплава форму снимают).

- стыки зачищают, укладывают в ванночке с соблюдением соосности;

- плавящийся электрод разжигается при касании одного из стержней;

- образуемая ванна расплава постепенно заполняет стык, пустоты между прутками и материалом ванночки;

- после кристаллизации расплава со шва счищают окалину.

- С непрерывным оплавлением стыка в течение 1–20 секунд в зависимости от диаметра прутка. Так варят холоднокатаные стержни типа АI из низкоуглеродистой стали.

- В прерывистом режиме. Прутки в зоне стыка предварительно прогревают. Метод применим для горячедеформированных прутков, при импульсной подаче тока в металле не возникает остаточных напряжений, отрицательно сказывающихся на качестве шва.

- варить арматуру диаметром от 5 до 8 мм нужно электродами не толще 3 мм;

- арматура от 8 до 10 мм – электрод от 3 до 4 мм;

- арматура свыше 10 мм – электрод не менее 5 мм.

- «У» предназначены для низкоуглеродистых и низколегированных сплавов;

- «Т» – для термостойких легированных;

- «Н» – наплавочные;

- «Э» – с повышенными требованиями пластичности, универсальные в применении.

Машинная стыковая сварка

Схожий метод с вышеописанным, только арматура сдавливается между собой при помощи более мощных электрических, пневматических или гидравлических приводов. За счет повышенного усилия происходит более глубокое проплавление, поэтому машинная контактная сварка арматуры оборудованием соединяет прутки сечением 4-20 мм.

Технология не требует присадочных материалов. Применяется при изготовлении армирующих каркасов для крупных ЖБИ-изделий.

Оборудование для машинной контактной стыковой сварки арматуры

Это машины, которые бывают только стационарными. Оборудование высокотехнологичное и дорогое. Посоветую следующие модели:

- — трехфазная машина стыковой сварки с силой сведения электродов 1000 даН. Соединяет арматуру диаметром до 8 мм. — небольшой станок для сварки прутков диаметром 12 мм. Если толщина арматуры будет 3 мм, то за час можно выполнить 200 стыков. — простая и компактная стационарная версия для соединения арматуры сечением 1000 мм². — Проплавляет арматуру сечением 500-2000 мм². Использует предварительный подогрев для лучшего последующего перемешивания металлов. — соединяет круглый прокат сечением до 4000 мм². Машина способна за час выполнить 80 стыков арматуры диаметром 20 мм.

В зависимости от выбранного способа соединения подбирается соответствующее оборудование для сварки арматуры, а от его качества зависит надежность соединений и последующая целостность конструкций. Рекомендую выбирать аппараты и машины проверенных брендов, о которых есть достаточно отзывов. Если нужна помощь в подборе оборудования для конкретного метода и задач, то я с коллегами всегда готов помочь.

Можно ли сваривать арматуру для фундамента: 2 основных способа сборки каркасов

Заливка фундамента – важная и ответственная процедура, в которой нет мелочей. Имеют большое значение все этапы работ, от подготовки до процесса сушки отливки. У начинающих строителей часто возникает масса вопросов, касающихся сборки каркаса. В частности, они интересуются, можно ли сваривать арматуру для фундамента, или это недопустимый способ соединения. Читайте до конца, и вы сможете прояснить для себя все неясные вопросы, выбрать правильный способ сборки арматурного каркаса.

Особенности материала

Бетон – это строительный материал, обладающий на начальном этапе полужидкой структурой, и твердеющий при заливке в форму (опалубку). Из него можно изготовить монолитную деталь любой формы и размера, создать стены, перекрытия, опорные конструкции (фундамент). Материал обладает высокой прочностью, долговечностью, хорошо переносит перепады температуры.

Кроме этого, важными достоинствами бетона являются сравнительно низкая цена, а также простота работы с ним. Материал можно замешивать самостоятельно, прямо на площадке, но для больших отливок проще покупать нужное количество готового бетона определённой марки. Это позволит получить качественный материал, соответствующий всем нормам, требованиям ГОСТ и СНиП.

Однако, для того, чтобы выяснить, можно ли варить арматуру для фундамента, надо разобраться с отрицательными свойствами бетона. Прежде всего, он впитывает и попускает воду. Фундамент, находящийся под землёй, приходится гидроизолировать, защищая материал от контакта с почвенной влагой. Это важный момент, так как вода при замерзании расширяется и может разорвать отливку изнутри.

Второй недостаток бетона состоит в разной реакции на внешние воздействия. Он способен выдерживать большое давление, но на растяжение работает очень плохо. Это означает, что длинная бетонная лента легко выдержит любое давление, но усилие, приложенное к центральной точке, станет для неё губительным.

Для чего нужен арматурный каркас

Для компенсации растягивающих нагрузок внутрь бетонных изделий помещают специальную конструкцию – армирующий каркас. Он имеет форму пространственной решётки, расположенной внутри отливки так, чтобы принимать на себя все растягивающие воздействия. Самый простой вариант – четыре рабочих стержня, размещённых под поверхностью бетона на небольшой (5см) глубине. Есть и более сложные решётки, рассчитанные на принятие значительных нагрузок.

Конструкция каркаса представляет собой сочетание рабочих и вспомогательных стержней. Рабочие располагаются в продольном направлении, они толще и прочнее. Вспомогательные стержни используются только для поддержки рабочих прутков и нужны лишь до момента заливки. Все задачи каркаса выполняют рабочие стержни, а вспомогательные остаются в отливке, так как их невозможно извлечь.

Сборка каркаса производится прямо на площадке, перед заливкой бетона. Иногда используются заранее подготовленные элементы или целые конструкции, но чаще в ход идут отдельные прутки, порезанные по длине. Соединение стержней обычно производится с помощью мягкой отожжённой проволоки, из которой делаются обычные скрутки. Часто пользователи задумываются – можно ли сваривать арматуру для ленточного фундамента. На первый взгляд, это быстрее и прочнее, чем вязка проволокой. Однако, для ответа на этот вопрос необходимо рассмотреть работу армирующего пояса внимательнее.

Как работает арматура

Арматурные стержни имеют рифлёную поверхность. Она позволяет пруткам прочно сцепляться с бетоном и удерживать его в заданном положении. При возникновении разнонаправленных внешних нагрузок или воздействий, все усилия принимают на себя именно стержни. Бетон остаётся в работоспособном состоянии, исключается возникновение трещин или перелом ренты фундамента.

Каркас создаётся после тщательного расчёта. Необходимо определить толщину стержней, рассчитать их количество, определить и усилить наиболее нагруженные участки. Распределение стержней строго регламентируется – они размещаются на глубине 50 мм от поверхности отливки.

Расстояние между соседними прутками не должно превышать 50 см, а на ответственных участках используются сдвоенные элементы. Все требования к каркасу подробно изложены в СНиП, которыми необходимо руководствоваться на всех этапах строительства фундамента.

Понимание распределения нагрузок на каркас позволит ответить на часто возникающий вопрос – можно ли варить арматуру для фундамента, а не вязать. Функциональные задачи выполняют только рабочие стержни, расположенные вдоль отливки.

Для обеспечения конструкционной жёсткости принципиальную важность имеют только продольные соединения. Хомуты (поперечные элементы, выполненные в форме букв «О» или «П») необходимы только для фиксации рабочих стержней до момента заливки. В распределении или принятии нагрузок на фундамент они не участвуют, поэтому изготавливаются из прутков меньшей толщины, не имеющих рифления.

Прочность соединения элементов каркаса между собой необходима для принятия нагрузок в момент заливки. Бетон достаточно тяжёлый материал, который способен разрушить слабое крепление.

Некоторые строители для достижения высокой скорости сборки скрепляют прутки пластиковыми хомутами. Во время заливки они часто лопаются. Приходится восстанавливать каркас, останавливая заливку. Это крайне нежелательные ситуации, поскольку время жизнеспособности бетона ограничено и не терпит перерывов в работе. Поэтому, принято пользоваться достаточно прочными способами сборки.

Способы соединения арматуры

Технология такого соединения проста, но у многих начинающих строителей она вызывает неприятие из-за отсутствия навыков. Поэтому у них возникает вопрос, можно ли варить арматуру под фундамент, ведь это быстрее и надёжнее.

Необходимо сразу сказать – принципиальных противопоказаний к сварке каркасов нет. Мало того, на многих специальных конструкциях, где используются арматурные стержни увеличенного размера, сварка является единственно допустимым способом сборки. Каркасы получаются массивными и очень тяжёлыми, проволочные скрутки попросту не смогут выдержать нагрузок при заливке бетона.

Однако, для таких соединений требуется строгое следование технологическим требованиям. При строительстве объектов сравнительно небольшого размера, где не нужны слишком толстые и тяжёлые рабочие стержни, использование сварки нецелесообразно. Таким образом, можно арматуру вязать или сваривать, что лучше и надёжнее – решают, исходя из условий работ и степени ответственности каркаса.

Вязка

Вязка арматуры – простой и универсальный способ соединения элементов каркаса. Он годится для работы с металлическими и стеклопластиковыми прутками.

Для выполнения процедуры необходимо приготовить отрезок проволоки длиной 25-30 см и специальный крючок.

Проволока складывается пополам, полученную петлю перехлёстывают вокруг соединяемых элементов. Крючком захватывают петлю и несколько раз поворачивают её вокруг оси, производя закрутку. Вся процедура у опытного рабочего занимает считанные секунды, а необходимый навык приходит очень быстро.

Основным преимуществом вязки является возможность работать в любых условиях. Не требуется подключение к источнику электропитания, единственным требованием является достаточная освещённость участка соединения. Проволока продаётся в магазинах, она гораздо дешевле электродов.

Для опытных специалистов вопрос – вязать или варить арматуру для фундамента – попросту не существует. Тем более, что в современном строительстве часто используют полимерную арматуру, которую можно соединять единственным способом – вязкой. Для лёгких построек, где не требуется применять толстые стержни, используют соединения с помощью пластиковых хомутов. Это быстро, а малый вес полимерной арматуры вполне позволяет применять подобную методику.

Видео описание

Процесс вязки арматуры можно подробно рассмотреть в следующем видеоролике:

Сварка

Сварка каркаса многим строителям представляется более простым и доступным способом. Технология широко распространена и применяется повсеместно, тогда как вязка – это узкоспециальный рабочий приём соединения.

Примечательно, что сварной способ многие строители считают недопустимым. Однако, отказать ему в праве на существование нельзя. В сети имеется масса противоречивой информации, вынуждающей пользователей искать ответ на вопрос – почему нельзя сваривать арматуру для фундамента.

Основная причина такого отношения – необходимость применять дополнительное оборудование. Для сварки требуется:

Перед тем, как варить арматуру для фундамента, надо подготовить рабочее место, позаботиться о свободном доступе к точкам соединения.

Кроме этого, надо иметь навыки и соблюдать правила безопасности. Во время работы образуется яркая дуга, опасная для сетчатки глаза. Световой ожог – весьма неприятная травма, которая способна отрицательно повлиять на зрение рабочего. Эти моменты следует учитывать и обязательно использовать средства индивидуальной защиты (СИЗ).

В следующем видеоролике показан процесс самостоятельной сварки простого каркаса неопытным мастером:

Основная проблема сварного метода – необходимость подключения к сети электропитания. Если стройплощадка находится в отдалённом районе, придётся использовать переносные источники энергии, дизель-генераторы или аккумуляторы. Все это значительно усложняет процесс сборки и замедляет строительные работы.

Основной причиной, почему нельзя варить арматуру для фундамента, считают изменение структуры металла. Арматура имеет определённые технические параметры, и ослабление материала значительно снижает её рабочие качества. Не следует создавать длинные швы, пережигать прутки. Сварщик должен уметь работать с ответственными конструкциями, чтобы результат его работы не стал причиной разрушения фундамента.

Подробнее о различных способах сварки арматуры рассказывается в следующем видеоролике:

Какой метод лучше

Разберёмся, что лучше, вязать или варить арматуру для фундамента. Преимущества вязки:

Недостатками вязки считаются:

Сварные соединения также имеют свои минусы:

Сопоставляя свойства обоих видов соединения, можно отметить некоторое отставание сварных технологий от вязки. Простота, дешевизна и надёжность этого метода привлекает большее количество строителей. Вязка проверена многими десятилетиями эксплуатации бетонных отливок и показала свою эффективность.

Коротко о главном

Сборка арматурных каркасов требует надёжной фиксации рабочих стержней в заданном положении. Однако, после заливки бетона функционал каркаса обеспечивают только рабочие прутки, а вспомогательные элементы к этому моменту свою задачу выполнили и просто остаются в теле отливки.

Выбор способа соединения является прерогативой строителя. Можно использовать и вязку, и сварку. Прямых противопоказаний нет, но следует учитывать изменения качества металла в сварных швах.

Сравнение обоих методик показывает некоторое преимущество вязки. Для неё используется простейший инструмент и проволока, что гораздо дешевле и доступнее. Для сварки придётся использовать специальное оборудование, защиту, подключаться к сети электропитания. Все эти мероприятия затрудняют и замедляют ход работы.

Как правильно сваривать арматуру между собой

При строительстве железобетонных конструкций, для увеличения прочности бетона, всегда требуется сборка армирующего каркаса из арматуры. Для ее соединения может применяться сварка арматуры, при которой получается надёжное и долговечное соединение, не уступающее по характеристикам цельному металлическому прутку аналогичного диаметра, если сварное соединение арматуры выполнено по технологии.

Какую арматуру использовать для сварки каркасов?

Для сварки при изготовлении армокаркасов используют горячекатаные прутки марки Ап600С, А800С, Ат1000С, А600С, А500С, А400С и А240, а также холоднодеформированная арматура класса В500С и Вр-1. Сварку проводят электродуговым способом с формированием ванны или внахлест, так как соединения имеют оптимальное соотношение прочности и пластичности, а при нагрузках не деформируются и не лопаются, при условии что сварочные работы выполнены по технологии.

Подходящие по диаметру прутки для дуговой сварки – 10 до 40 мм, подбираются под каждый проект индивидуально в зависимости от требований к прочности конструкции и другим механическим характеристикам. Контактную сварку можно применять для стержней диаметром от 3 до 40 мм, в зависимости от класса используемой арматуры.

При создании арматурных каркасов используют поперечные и продольные элементы. Подбирают их так, чтобы сечение поперечных прутков было меньше, чем у продольных.

Способы соединения арматуры сваркой

Арматура для создания каркасов при бетонировании может быть соединена следующими способами:

Внахлёст

Соединение арматуры внахлёст допустимо на тех участках, на которых не предполагаются высокие нагрузки. Способ подходит для соединения прутков одинакового диаметра. Стержни должны быть горизонтально расположенными.

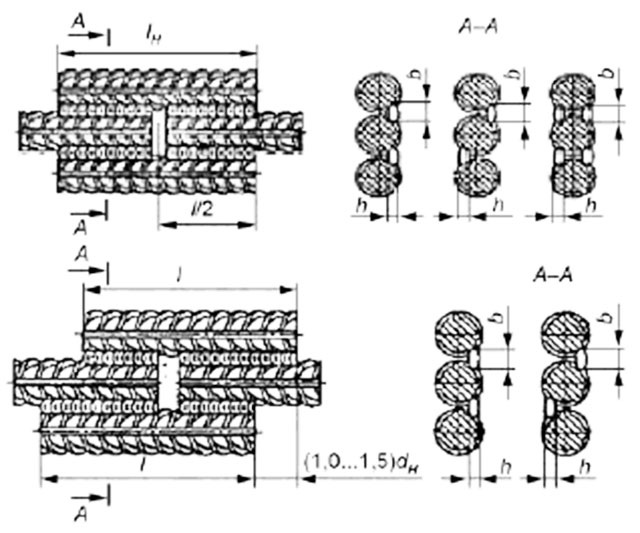

На схеме ниже показано как правильно варить арматуру, также прилагается таблица размеров сварочного шва в зависимости от используемого класса арматуры.

Также соединение внахлест методом сварки, может быть выполнено с помощью парных накладок из арматуры диаметр которой равен свариваемой, со смещением и без. Смотрим схему и таблицу размеров нахлеста арматуры ниже.

Минимальный диаметр арматуры для сварки дуговым ручным способом нахлесточным соединением, равен 10 мм, а при контактно рельефной 6 мм.

Встык

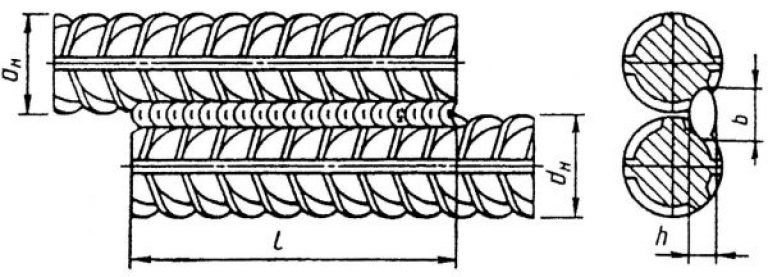

Арматура соединяется встык в том случае, когда её диаметр составляет от 10 до 40 мм. Перед соединением прутки кладутся так, чтобы между ними был небольшой зазор. В районе стыка устанавливаются накладки или U-образная скоба. Это требуется для того, чтобы формировалась ванна металла с заданными характеристиками и в расплав не попадал из воздуха углерод. После завершения сварочных работ накладки снимают. Такой метод называют ванная сварка арматуры, может выполняться непосредственно на строительном объекте, чаще всего применяется при армировании колонн, для стыковки вертикальных стержней.

Данный способ является одним из самых надёжных и позволяющих работать под любым углом. Недостатком считается повышенный расход электродов. Также данные работы требуют от сварщика определённых знаний и мастерства.

В настоящее время чаще всего используют U – образные ванночки, в которых сваривается арматура, смотрим фото ниже.

Крестообразная точечная сварка

Для крестообразного метода используют контактно точечный способ сварки и дуговым фланговыми швами (прихватками), реализуют в вертикальной или горизонтальной позиции.

Контактный тип сварки преимущественно используется в заводских условиях для создания арматурной сетки. Для его реализации необходимы сварочные автоматы. Точечная сварка относится к высокопроизводительным методам, однако для этого требуется использование габаритного оборудования, а также возникнут значительные затраты на электроэнергию.

Для сваривания стальных прутков выполняют зачистку их поверхности, затем зажимают специальными клещами и подают краткий электроимпульс. Точек сварки делают несколько для надёжной фиксации соединяемых деталей.

Как выбрать электроды?

При проведении сварочных работ часто используют следующие типы электродов:

Опытные сварщики 5 разряда могут самостоятельно выбрать оптимальный электрод для создания шва, который полностью будет соответствовать требованиям по эксплуатации конструкции. Но чаще всего в проекте есть предписания с требованиями к сварному шву и виду используемого электрода.

Диаметр прутков выбирается так:

По маркировке осуществлять подбор можно так:

Технология сварки

Сварка арматуры выполняется в такой последовательности:

После завершения сварочных работ в обязательном порядке требуется проверка качества шва. Для этого проводят внешний осмотр и выявляют визуально дефекты: трещины, раковины, сколы, подрезы, непровары и т. д. После этого аккуратным простукиванием молотком по шву проверяют его на прочность. Для ответственных конструкций используется гамма-дефектоскопия – самый эффективный и точный метод обнаружения недостатков сварных соединений.

Какие меры предосторожности предпринять?

При проведении сварочных работ в обязательном порядке требуется использовать средства индивидуальной защиты: краги, маску, специальную одежду. При использовании электросварки нужно оборудование надёжно заземлять, особенно, если сварка проводится при повышенной влажности воздуха.

При сваривании арматуры на высоте рекомендуется следовать ряду правил техники безопасности:

Кроме того, сварщик должен иметь допуск к высотным работам, подтверждённый соответствующим сертификатом.

Сварка арматуры позволяет создавать надёжные и долговечные каркасы для армирования бетона, которые способны выдерживать необходимые нагрузки. Реализация осуществляется на основе выбора подходящего метода, соответствующего предъявляемым требованиям. По прочности армирующего каркаса сварка превосходит вязку арматуры, однако такая технология требует привлечения сертифицированного специалиста и инструмента.

Можно ли сваривать или лучше вязать арматуру при армировании фундамента – советы от профессионалов

Заливка фундамента, усиленного арматурой – ответственная процедура, нуждающаяся в соблюдении требований действующих нормативов и стандартов. У не слишком опытных строителей возникает ряд вопросов, связанных с особенностями обустройства каркаса для оснований. Один из них – можно ли сваривать арматуру для фундамента или же при изготовлении каркаса допускается только вязка?

Плюсы и минусы составляющих фундаментных оснований

Бетон – особый строительный материал, после замешивания приобретающий текучую структуру и твердеющий спустя какое-то время после заливки в опалубку. На его основе изготавливаются различные опорные конструкции (фундаментные основания). Текучий материал после застывания приобретает следующие свойства:

При исследовании проблемы придется учесть имеющиеся у бетонного материала отрицательные свойства, основное из которых – хорошая гигроскопичность (способность впитывать влагу). Поэтому при обустройстве фундаментов погружаемое в грунт основание и прилегающая к земле часть (цоколь) подлежат гидроизоляции, защищающей материал от прямого контакта с грунтом. Делается это еще и потому, что в зимнюю пору при замерзании влага расширяется и способна разорвать бетонную заливку изнутри.

Еще один существенный недостаток бетона – зависимость прочностных показателей от направления действующих на него нагрузок. Выдерживая значительные прямые давления, на растяжку этот материал “работает” плохо. Последнее означает, что залитая бетонная лента способна выдерживать высокие внешние нагрузки. При этом внутренние напряжения, исходящие из центра наружу, со временем могут разрушить ее.

Для чего нужна арматура?

Для компенсации опасных для бетона растягивающих нагрузок, внутрь его «тела» помещается особая усиливающая конструкция – армирующий каркас. При монтаже ему придается форма решетки, располагаемой таким образом, чтобы принять на себя растягивающие напряжения. Простейший вариант такой конструкции – несколько арматурных стержней, связанных между собой и помещенных внутрь опалубки перед заливкой бетона.

В более сложных случаях (когда требуется максимально усилить фундамент) каркас собирается из комбинации основных и вспомогательных стержней. Первые изготавливаются из более толстых заготовок и размещаются продольно.

Вспомогательные стержни нужны только для поддержки продольных прутков и востребованы лишь при заливке.

Основная нагрузка после застывания смеси (при эксплуатации фундамента) приходится именно на рабочие стержни. Вспомогательные остаются внутри массива, поскольку их невозможно извлечь из застывшей конструкции.

Усиливающий каркас собирается непосредственно на рабочей площадке из отдельных прутьев, заранее нарезанных по длине. Соединяются они посредством мягкой отожженной проволоки, закрепляющей узлы решетки с помощью скруток. На первый взгляд, кажется, что сваривать арматуру намного проще и быстрее, чем делать скрутки из проволоки. Чтобы с уверенностью утверждать это – сначала придется внимательнее разобраться с тем, как “работает” армирующий пояс и его отдельные элементы.

Особенности “работы” арматуры в бетоне

При подробном рассмотрении поверхности стержней арматуры хорошо заметна ее рифленая структура. Такое устройство гарантирует надежное сцепление прутьев с застывшим бетоном и позволяет без труда удерживать их в фиксированном состоянии. При действии разнонаправленных нагрузок основные усилия принимают рифленые стержни. Бетон при этом разгружается и лучше сохраняется, что исключает вероятность появление в нем трещин или разломов.

Поскольку вспомогательные элементы в распределении нагрузок не участвуют – они имеют меньшую толщину, а их поверхность делается гладкой (без рифления), для этих целей применяют арматуру класса А1 (А240).

Надежное соединение составляющих армирующего каркаса необходимо для выдерживания нагрузок только в момент заливки жидкой смеси. Объясняется это большой тяжестью бетонного состава, который при определенных условиях может разрушить не слишком прочное крепление.

Поскольку арматурный каркас собирается непосредственно на строительной площадке – для оперативного выполнения этой части работ используются простейшие способы соединения стержней. Самым распространенным и надежным принято считать вязку арматуры посредством предварительно отожженной мягкой проволоки.

Технология такого соединения предельно проста, но для многих новичков в строительных делах она неприемлема из-за отсутствия соответствующих навыков. Поэтому некоторые из них предпочитают выбрать второй вариант соединения, при котором потребуется запастись сварочным оборудованием. Такой подход еще раз вынуждает обратиться к основному вопросу данной статьи: а допускается ли варить арматуру под фундамент и не приведет ли это к его ослаблению?

Особенности вязки

По мнение большинства арматурщиков, самый удобный диаметр проволоки для вязки арматуры крючком, равен 1,2 мм.

Перед началом работ потребуется приготовить короткие отрезки длиной около 25-30 см и специальный крюк для вязки арматуры. Последовательность действий следующая.

Вся процедура при наличии навыков выполняется за считанные секунды, а научиться этому удается довольно быстро. На видео ниже представлен пример того, как правильно вяжется арматура и какой скорости может достичь профессиональный арматурщик.

Основное достоинство вязки – возможность работать в отсутствии электропитания. Единственное требование в этом случае – хорошая освещенность зоны монтажа. К плюсам метода, относят и дешевизну проволочных заготовок (электроды и аренда сварочного агрегата обойдутся намного дороже). Поэтому профессиональные строители чаще вяжут арматуру, а не сваривают, при сборке стальных каркасов для армирования ленточных фундаментов и других железобетонных конструкций.

Достоинства и недостатки сварки

При определенных условиях сварка каркаса представляется более надежным вариантом решения поставленной задачи. Но при этом ее применение, как правило, ограничивается сложностями климатического характера (сильный дождь, например) или отсутствием электрической подводки. С другой стороны, в отличие от вязки в нормальных условиях сварка может применяться повсеместно (помимо ситуации с тонкими стержнями).

Крестообразное соединение арматуры дуговой ручной сваркой разрешается для прутов диаметром 10 мм и более.

Многие начинающие строители основной причиной сложности использования этого метода считают дороговизну оборудования, в комплект которого входят следующие наименования:

Во время выполнения работ важно строгое соблюдение требований техники безопасности. Чтобы исключить возможность получения ожога – нужно будет запастись индивидуальными средствами защиты (маской, рукавицами и специальным рабочим снаряжением). В определенных условиях исполнителю потребуется получить наряд-допуск на проведение работ повышенной опасности.

Одно из главных условий сварки арматуры любым способом, это то, что необходимо использовать арматуру с индексом «С» – свариваемая, например А500С, А600С и т.д.

Каких-либо противопоказаний к использованию сварки при сборке каркасов не существует. Кроме того, в соответствие с указаниями нормативных документов при работе на фундаментных конструкциях с арматурными стержнями увеличенного размера, этот способ – единственно допустимый. Так как конструкции каркасов из арматуры диаметром 32 мм и выше получаются слишком массивными, из-за чего проволочные скрутки не всегда способны выдерживать возросшие нагрузки.

Важно чтобы в процессе сварки арматуры её диаметр не уменьшился, и ребра не были повреждены. В противном случае, если она выполняет роль основного армирования, ее необходимо будет заменить.

Что же лучше, вязать или варить арматуру – мнение экспертов

По мнению большинства профессиональных арматурщиков, сборку каркаса для армирования бетона лучше всего производить методом вязки. Так как это удобнее, быстрее и экономнее.

Одно из главных преимуществ вязки перед сваркой, это как быстрый монтаж, так и демонтаж. Да, да, именно демонтаж, так как бывает, что арматурщик может ошибиться и собрать каркас с ошибками (человеческий фактор), либо пришли изменения проекта. В этих случаях, каркас, собранный с помощью проволоки легко разбирается и переделывается, а для разборки сваренного каркаса понадобиться специальный инструмент и не один час времени.

Важно научиться дифференцированно подходить к выбору одного из рассматриваемых способов соединения элементов каркаса. При этом, обязательны к выполнению требования, касающиеся особенностей технологического процесса. Последнее означает, что при возведении фундаментов небольшого объема с использованием не слишком толстых и массивных стержней, применение сварки нецелесообразно. То есть окончательное решение по выбору подходящего способа соединения принимается, исходя из условий монтажа и целевого предназначения каркаса, иногда уместно комбинировать данные способы.

В заключении отметим, что арматуру можно как варить, так и вязать, главное соблюдать технические требования по выполнению работ. Окончательный выбор способа сборки арматуры под фундамент, сварка или вязка, решается неоднозначно, все зависит от условий проведения монтажа и профессиональной подготовки самого исполнителя.

На этом все, если есть вопросы, задавайте их в комментариях, мы обязательно на них ответим.

Как варить арматуру своими руками

Арматурные стержни используют для упрочнения бетонных фундаментов, монолитных стен, сеток, укладываемых под дорожного полотно. Сварка арматуры производится в цехах заводов ЖБИ, на строящихся объектах. Собранные каркасы, сетки подвергаются статическим, динамическим нагрузкам. От качества швов зависит прочность металлоконструкции. Существует несколько способов горячего соединения арматурных стержней. У каждого есть свои недостатки и достоинства.

Особенности сваривания арматуры

До горячей обработки следует осуществлять зачистку металла, чтобы в рабочей зоне не было ржавчины, частичек металла. При стыковых соединениях кромки выравнивают резаком.

Способы сварки

Чаще прутки варят встык, реже – внахлест. Качество шва при стыковой сварке выше, предусмотрен провар металла по всей площади стыка. Крепление стержней внахлест ненадежное, не рассчитано на изгиб, кручение. Работы проводятся с использованием плавящегося электрода. Можно ли сваривать арматуру без наплавки, рассказывается в разделе «Контактная точечная». А пока подробно о каждом из способов крепления арматурных стержней методом наплавки.

Внахлест

Сварка арматуры для каркасов, испытывающих небольшую нагрузку на изгиб, кручение, производится внахлест, прутки накладывают друг на друга на 15 –30 см. При таком методе расход металла увеличивается. Угол наклона электрода до 15° к вертикали, шов делают с противоположных сторон обеих прутков или проваривают нахлест боковым непрерывным швом. Для работы используют плавящиеся электроды разных марок. Подробности в последнем разделе статьи. Место сварки предварительно зачищают металлической щеткой. Некоторыми электродами допускается работать по ржавчине.

Сварка арматуры внахлест производится для каркасов, испытывающих небольшую нагрузку на изгиб, кручение

Для качественного шва важно правильно подобрать параметры тока. Небольшая таблица свариваемости арматуры в зависимости от диаметра прутков (данные усредненные для стержней марок А500С и А400С):

| Вид электрода | Диаметр, мм | Рабочий ток, А |

| Э42, СМ-11 | 3 | 100—140 |

| 4 | 160—220 | |

| 5 | 180—280 | |

| УОНИ13/45 | 2 | 30—50 |

| 2,5 | 60—80 | |

| 3 | 80—100 | |

| 4 | 100—160 | |

| 5 | 140—200 | |

| AНО-5 | 4 | 160—230 |

| 5 | 190—300 | |

| АНО-6 | 4 | 180—200 |

| 5 | 180—270 | |

| ОЭС-23 | 2 | 40—50 |

| 3 | 90—120 | |

| ВСЦ-4 | 3 | 90—100 |

| 4 | 120—160 | |

| МР-3, Э-46 | 3 | 90—120 |

| 4 | 160—180 | |

| 5 | 170—230 | |

| 6 | 280—320 |

Сварка арматуры производится для удлинения прутков до необходимого размера. Для заполнения стыка горячим расплавом используют U-образные накладки, называемые ванночками. Они бывают:

Стыковая ванная сварка – распространенный метод, используемый на строительной площадке. Работы производят в горизонтальном и вертикальном положениях. Для работы используют плавящиеся электроды, подходящие под тип прутков. Работы проводят на высоких токах, до 400 А. Для работы используют трансформаторы, выпрямители, инверторы. Технические особенности выполнения стыковых соединений:

Вместо ванночки, для стыковых горизонтальных соединений, иногда используют стальные угловые накладки, они ограничивают растекание ванны расплава подобно ванночке.

Контактная точечная

Стыковое соединение стержней безэлектродным методом в больших объемах производится стационарным оборудованием для сварки арматуры. Это специальные стационарные автоматы, установленные в цехах. На строительных площадках подобного оборудования нет.

Ванна расплава на поверхности арматуры при сварке контактным методом образуется за счет преобразования электрической энергии в тепловую при возникновении дуги, она прошивает металл насквозь. Ток подводится в рабочую зону по неплавящимся электродам. Разогретую зону стыка плотно сжимают. Метод энергозатратный, но высокопроизводительный. По сути, стыковая автосварка – контактно-точечный способ с высокой плотностью точек контакта.

Ручное оборудование стационарного или переносного типа используют для соединений внахлест. Площадь воздействия ограничена диаметром электродов. На строительной площадке контактно-точечная сварка не применяется из-за сложности транспортировки оборудования. При выполнении швов сварочными клещами качество шва ограничено силой давления на рычаги. На арматурные прутки марки АI оказывают давление от 30 до 50 МПа в зависимости от диаметра, на АII – от 60 до 80 МПа.

Контактная точечная сварка бывает двух типов:

Какими электродами варить арматуру

При выборе электродов для сварки арматуры необходимо учитывать способ изготовления и толщину прутков. В маркировке обязательно должен быть буквенный символ «С» – свариваемая, например, А500С, А400С. Числовой показатель указывает предел текучести.

Учитывают размер прутков:

Электроды делят на 6 видов, при выборе следует смотреть маркировку:

Для А500С подходят электроды марок Э42А, Э46А, Э50А, Э55, Э60, в них стержни из сварочной проволоки Св-08или Св-08А, рутиловая обмазка с двуокисью титана, она выполняет роль защитного флюса. Рутиловые электроды ОЗС-12 обеспечивают хорошее качество стыкового соединения.

Для сварки арматуры А400С, применяемой для каркасов, рассчитанных на небольшую нагрузку, выбирают электроды МР (соответствуют по составу Э46), АНО, ими варят прутки внахлест, шов допускается делать по ржавчине. Стыковые соединения ванным методом выполняют электродами с основным покрытием: УОНИ-13/45, ТМУ-21У, стержни соответствуют по химсоставу марке Э42.

При сварке арматурных стержней важно учитывать, что прочность стыковых швов выше, чем сварки внахлест. Для фундаментов, опорных конструкций предпочтительнее ванный метод. Для железобетонных изделий, дорожных покрытий прутки соединяют внахлест любым из методов.

Читайте также: