Сварка без электродов и проволоки

Обновлено: 17.05.2024

Сварка – это лучший способ соединения металлических деталей, применяемый человечеством более чем 100 лет. И если в недалеком прошлом сварка использовалась в небольших объемах, сегодня она применяется во многих сферах деятельности, начиная от изготовления электроники и заканчивая возведением гигантских конструкции. На сегодняшний день разработано множество видов сварочного оборудования, позволяющих соединить разные металлы. И каждый из них имеет определенные плюсы и некоторые минусы.

Обзор трансформаторов

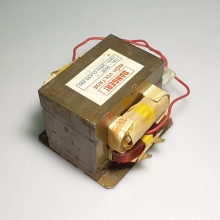

Трансформаторная сварка – это классическая разновидность электрической сварки, обладающая простейшей конструкцией, где главной деталью является понижающий трансформатор, отвечающий за преобразование напряжения до требуемого показателя. Изменения силы тока происходитт за счет применения различных методик, среди которых самой распространенной является смещение 1-ой обмотки относительно 2-ой. В данной ситуации ток меняется по мере изменения промежуточного расстояния между обмотками.

Отличительной чертой сварочных трансформаторов является переменность тока, провоцирующего разбрызгивание металла. К сожалению, от этого ухудшается качество соединительных швов. При работе с цветными металлами аппарат необходимо дополнять массивными компонентами.

Главным элементом представляемой разновидности сварки является сам трансформатор. Он не отличается небольшими габаритами и легким весом. При его эксплуатации в условиях повышенной сложности требуются специфические электроды и огромный опыт сварщика.

КПД трансформаторной сварки составляет практически 90%. Однако часть энергии направляется на нагрев. В охладительном процессе важную роль играют вентиляторы. Чем крупнее и массивнее трансформатор, тем мощнее вентилятор.

Сегодня становится заметно, что сварочные трансформаторы постепенно отходят на задний план. Но это не значит, что от них полностью отказываются. Ведь они характеризуются недорогим обслуживанием, отличаются надежностью и долговечностью. С их помощью удается соединять низколегированную сталь, а в этом виде работ им нет равных.

Все о выпрямителях

Сварочные выпрямители являются усовершенствованной модификацией трансформаторов. Они практически не имеют изъянов, что обуславливается использованием переменного тока.

Кроме трансформатора система агрегата оснащена диодным блоком, он же является выпрямителем. Также присутствуют детали регулировки активации двигателя. Переменный ток, помимо изменения параметра напряжения, может преобразовываться в постоянный, что обеспечивает ровную дугу. С таким оснащением конструкции уменьшается разбрызгивание металла, а шов получается ровным, а главное имеет высокий показатель прочности. Что примечательно, выпрямители способны работать с разными видами электродов, объединять детали из черной стали и цветных металлов. Главное, подобрать соответствующий электрод.

При подключении электродов важно руководствоваться знаниями о параметре полярности. Например, для сварки алюминия необходимо использовать обратную полярность.

Важным достоинством выпрямителя является приемлемая стоимость, надежность и хорошее качество получаемых соединительных швов. К недостаткам относятся большой вес оборудования, ощутимая просадка напряжения в процессе работы, а также необходимость иметь достаточный опыт для пользования данным агрегатом.

В профессиональной сварочной сфере выпрямители пользуются широким спросом. Но, несмотря на это, большинство производителей ежегодно снижают производство этих агрегатов.

Описание других разновидностей

Сегодня в продаже представлены разнообразные варианты и виды сварочных аппаратов. Каждый из них имеет индивидуальные характеристики, которыми следует руководствоваться при выборе агрегата для дома или производственных целей.

- Аргонодуговой сварочный аппарат. Представляемая разновидность оборудования требует использования специальных, неплавящихся вольфрамовых электродов. В качестве защитного газа применяется аргон. В аргонодуговом агрегате присутствует источник получения тока, регулятор, горелки для эксплуатации при разной мощности, схема управления, благодаря которой обеспечивается правильный цикл рабочего процесса. Ну и, конечно, стабилизатор.

- Аппарат для точечной сварки. Эти устройства – разновидность сварки термомеханического типа. С самого начала сварочного процесса совмещаемые по схеме элементы конструкции, попадают в поле между электродами. Затем плотно сжимаются, а затем начинается их нагрев и деформирование. Разогрев деталей конструкции происходит за счет импульса тока, благодаря чему достигается фактор разогрева металла до расплавленного состояния и, производится объединение нескольких деталей. По окончанию сварки конструкции остаются совмещенными между собой. Важные достоинства точечной сварки заключаются в экономичности, надежности и прочности соединительных швов. Но, к сожалению, места соединения не отличаются герметичностью, что влияет на ограничение допустимых сфер применения.

- Аппарат для газовой сварки. Данное устройство производит нагрев и соединение металлических деталей пламенем с огромной температурой. Применяются для этого горючие газы, такие как водород, ацетилен или природный газ. Чаще в таких аппаратах применяется и ацетилен. В процессе горения вырабатывается температура 3300-3500 градусов.

Представляемый процесс называется ручной сваркой. Прибор не отличается скоростью выполнения работ и производительностью. Но, несмотря на это, газовая сварка обладает рядом неоспоримых достоинств. Во-первых, рабочий процесс не отличается сложностью. Во-вторых, не требуется подключения к электричеству. В-третьих, аппарат эксплуатируется без использования электродов. В-четвертых, конструкция не имеет сложных элементов.

Прежде чем приступать к работе, необходимо уделить особое внимание подготовке сварочного аппарата. Важно проверить систему регулировки мощности горелки и сразу же установить ее в необходимое положение.

- Плазменная сварка. О плазменной сварке наверняка слышали немногие. Плазма в целом – это газ, способный проводить электрический ток. Ионизация газа происходит посредством нагревания дуги. Чем выше окажется температура плазмы, тем сильнее будет ионизация. Максимальная температура в таком аппарате превышает 10 тыс. градусов. Технологический процесс сварки происходит следующим образом: к горелке подается газ и ток, за счет этого возникает дуга. Затем можно приступать к работе.

Полуавтоматы

Полуавтоматическая сварка по сравнению с трансформаторами представляет собой сложное оборудование. Но, несмотря на сложность конструкции, аппарат отличается большим удобством в эксплуатации. Зачастую полуавтоматическая сварка используется при кузовной реставрации автомобилей. Такие аппараты так же применяются в частном хозяйстве и в быту.

На сегодняшний день полуавтоматическая сварка имеет несколько модификаций. Первые работают исключительно на газе. Вторые – универсальные, имеют переключатель на работу с газом и без него. Третьи работают без газа.

В аппаратах, не требующих наличия газификации, используется флюсовая проволока. При ее горении возникает защитное облако, предотвращающее окисление сварной ванны. Ну и самое главное, элементы флюса наделяют обрабатываемый металл необходимыми параметрами.

Стоит отметить, что разные виды металла требуют использования разного газа. Углекислый газ поможет соединить элементы изделий. Для работы со сталью потребуется сочетание аргона и углекислоты. Для работы с алюминием достаточно использовать только аргон.

Отличительные черты полуавтоматической сварки заключаются в повышенной производительности и качественном шве. К недостаткам относятся разбрызгивание жидкого металла и необходимость применения большого количества расходного материала.

Инверторы

Данная разновидность сварочных аппаратов имеет второе название «импульсные». Сегодня они считаются самыми распространенными, так как имеют небольшой вес и более удобны при эксплуатации.

Около 10 лет назад инверторы были самыми дорогими сварочными аппаратами. Однако сегодня их цена вполне приемлема. Современные инверторные аппараты отличаются наличием трансформаторов небольших габаритов, улучшенными параметрами и характеристиками, а также оптимизацией коэффициента полезного действия.

Силовой трансформатор, присутствующий в конструкции инвертора понижает напряжение от сети до требуемой величины, а электросхемы и стабилизатор способствуют уменьшению импульса тока. Напряжение, подающееся в инвертор, превращается в переменный ток с высокой частотностью. Он подается на трансформатор и на выходе снова выпрямляется.

Генераторы на дизельном топливе или бензине

Сварочный генератор – это агрегат, соединивший в себе сварку и генератор электроэнергии. Подготовка данного оборудования к работе заключается в подключении кабелей, один из которых оснащен держателем для электродов. После остается лишь запустить двигатель. Устанавливать дополнительное оборудование для сварки нет необходимости.

Отличительная черта сварочного генератора заключается в простых настройках, из-за чего устройство широко используется строительными компаниями и коммунальными службами. Именно такие аппараты можно встретить при прокладке труб, отдаленных от электросетей.

Сварочные генераторы разделяются по типу двигателя. Одни могут работать на бензиновом топливе, а другие на дизельном. Бензиновая модель пользуется широким спросом у профессиональных сварщиков и начинающих мастеров. В ее конструкции может присутствовать как двухтактный, так и четырехтактный двигатель. Данный аппарат не отличается высокой мощностью, именно поэтому его можно использовать при работах с незначительной нагрузкой.

Стоит отметить, что сварочный бензиновый генератор отличается хорошими показателями тока, что влияет на высокое качество сварочных работ.

Максимальная мощность применяемых бензиновых генераторов колеблется в пределах 2,6-14 кВт. Объем бака не превышает 25 литров. Максимальная сила тока составляет 300 А. При работе можно применять электроды диаметром до 5 мм.

Дизельные генераторы обладают более высоким потенциалом. Их можно использовать в работах с большой нагрузкой. Они отличаются высокими рабочими ресурсами, предназначаются для применения в промышленной сфере. Мощность двигателя дизельного генератора колеблется в пределах 6-16 кВт. А стационарные конструкции могут достигать мощности до 80 кВт. Из этого следует, что дизельные аппараты для сварки не рекомендуется применять в быту.

Все о сварке tig: как настроить и научиться варить за 3 часа — в помощь начинающим

Сварка tig для начинающих сложный процесс, и человеку самому трудно разобраться. Эта статья поможет ознакомиться с принципами tig сварки, оборудованием, и непосредственно с работой со сварочным аппаратом.

Безопасная работа

Прежде чем начать сварку, надо принять меры по безопасности. Сварщику необходимо иметь защитные средства:

Маска „Хамелион“ с автоматической регулировкой – затемняется только при зажигании дуги. Степень затемнения можно настроить самостоятельно.

При работе следует соблюдать пожарную и электробезопасность. В рабочем помещении необходимо установить вентиляцию, а в гараже или домашней мастерской работать при открытых дверях и окнах.

Необходимое оборудование и расходные материалы

Прежде всего, начинающему надо изучить что это такое tig сварка.

Это процесс сварки металлов в газовой среде неплавящимся электродом. Представляет собой комбинацию дуговой и газовой сварки, т.к. применяются электродуга и газ.

Сначала начинающим важно ознакомиться с необходимым оборудованием и расходниками.

Какой газ применяется

В данной технологии газ нужен для предохранения сварочной зоны от вредного влияния воздуха.

Лучше всего для этой цели подходят инертные газы – аргон и гелий. Аргон тяжелее кислорода воздуха и вытесняет его из рабочей зоны, а на практике сварка проводится в аргоновой среде, реже в смеси аргона с гелием. Чистый гелий применяется крайне редко.

Сварка аргоном выполняется при подаче газа из баллона, снабженного манометром, редуктором с ротаметром. Редуктор предназначен для регулирования давления газа на выходе и для автоматического поддержания постоянного рабочего расхода газа. Ротаметр определяет точное количество газа в заданную единицу времени. Манометр показывает давление в баллоне.

Наша документация разработана с учетом конкретных особенностей вашего производства, и является гарантией, что ваш сварочный процесс будет максимально эффективным и результативным.

Приборы (аппараты) для сварки

Для тиг сварки неопытному сварщику больше всего подойдет инверторный аппарат ММА с функцией tig оснащённый осциллятором. На этом инверторе начинающий сможет учиться tig сварке на нержавейке, низколегированной стали и др., которые не требуют большого мастерства от начинающих.

Для работы с алюминием, магнием и др. нужен более серьезный инвертор, который переключается на переменный ток.

Профессиональные инверторы снабжены дополнительными функциями:

- стабилизация дуги;

- модуляция сварочного тока;

- ускоренный поджиг;

- заварка кратера.

Сварочная горелка

При работе с малыми токами – 50-150А горелка успевает остыть естественным путем – газоохлаждение. Горелка со встроенным в ручку водяным охлаждением, расчитана на рабочий ток 200-600А. Вода циркулирует через весь кабель-канал от аппарата к горелке.

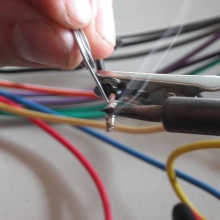

Сборка горелки происходит следующим образом:

- Устанавливаем цангодержатель;

- вставляем в него цангу;

- закручиваем колпачок (не до края) – для предохранения замыканий об массу;

- вставляем неплавящийся электрод;

- на цангу наворачиваем керамическое сопло;

- настраиваем вылет электрода – минимально возможный;

- накрепко затягиваем колпачок.

Электрод вставляется по центру сопла, а по окружности подается аргон.

Рукоятка горелки закреплена к кабель-шлангу статически или посредством гибкой шейки, что позволяет выполнять тонкую и продолжительную работу в любой плоскости. Кнопка на ручке активирует подачу тока на электрод и газа.

Цангдержатели бывают с линзой и без нее. Газовая линза похожа на фильтрующую сетку, которая обеспечивает равномерный поток газа и более широкую зону защиты. Это особенно полезно для работы с нержавейкой и активными металлами. Без газовой линзы можно работать с алюминием и черной сталью. Начинающим лучше учиться на черной стали и не использовать газовую линзу.

Неплавящиеся электроды

Температура плавления вольфрама более 3400 градусов, поэтому электрод не сгорает и не плавится под действием высокой температуры. Бывают электроды из чистого вольфрама или с легирующими добавками. Кончики окрашены в различные цвета, в зависимости от предназначения.

Для получения надежного шва и стабилизации дуги, рабочий кончик электрода надо периодически затачивать. При работе с переменным током он должен быть округлым, с постоянным – под конус.

Длина заточки составляет примерно 2-3 диаметра электрода. Для стабильности дуги риски от заточного инструмента должны располагаться вдоль острия, а не поперек. Недопустимо при заточке перегревать электрод, т.к. вольфрам становится более хрупким.

Электроды выбираются в зависимости от токовых режимов сварки.

Присадка нужна для создания шва, когда растопленного металла кромок детали не хватает для заполнения сварочной ванны. Присадка – это прутки из сварочной проволоки. По составу они должны быть аналогичны или близки к свариваемому металлу.

Осциллятор

Для бесконтактного поджигания дуги в начале сварки и ее стабильности во время работы, используется высоковольтный высокочастотный генератор – осциллятор. Он может быть как отдельное устройство, так и интегрирован в сварочный аппарат.

С помощью прибора дуга зажигается без соприкосновения электрода с металлом. Это очень удобно для начинающих. В процессе сварки дуга постоянная по отношению к изменяющемуся зазору между электродом и поверхностью металла. В результате работы осциллятора получается равномерный шов.

Подготовка к сварке

Приведение в рабочее состояние состоит в том, чтобы собрать все гибкие связи в одно целое с аппаратом:

- закрепляем редуктор с ротаметром на газовом баллоне;

- шланг подключаем к редуктору;

- байонетный разъем горелки вставляем в минусовое гнездо;

- кабель управления присоединяется к соответствующему гнезду на лицевой панели инвертора;

- кабель массы соединяется с плюсовым гнездом на аппарате.

Обычно кабель горелки, газовый шланг и кабель заземления со всеми соединительными частями поставляется вместе со сварочным аппаратом.

Как правильно работать с горелкой

В сварке tig начинающему очень важно привыкнуть держать горелку и присадочный пруток. Рука должна опираться на рабочую поверхность для стабилизации движения.

Шланг, идущий от горелки, петлей надевается на руку. Горелка помещается между большим и указательным пальцем и ложится на безымянный и мизинец. Очень похоже на положении ручки при письме.

В левой руке находится пруток и регулярно мелкими шагами подается в сварочную ванну перед горелкой. Направление движения горелки справа налево.

Боковой угол должен составлять 90°. Наклон горелки к рабочей поверхности 70° – 80°, а прутка 15° – 30°. Между горелкой и прутком должен поддерживаться постоянный прямой угол, т.е. если горелка меняет положение, то и пруток следует за ней, сохраняя наклон.

Горелка двигается углом вперед в наклонном положении в сторону сварного шва. Вести электрод по оси шва, не отклоняясь. Важно следить, чтобы конец прутка был все время в зоне газовой защиты, иначе произойдет его окисление и загрязнение сварочной ванны.

В интернете есть много видео тиг сварки для начинающих, где наглядно показано, как работать с горелкой.

Сущность сварочного процесса

Сила тока определяет качество сварного шва и производительность, являясь основным и наиболее важным параметром сварки.

Тепло необходимое для надежного соединения, идет от электрической дуги. Она образуется между электродом и свариваемым металлом. Для образования и горения электрической дуги существует прибор – генератор, который подает необходимое количество тока. Выделяют два вида этих приборов.

Генератор переменного тока – трансформатор.

Ток, выходящий из устройства, приобретает форму квадратной волны, которая меняет свою полярность с частотой в зависимости от генератора. В этом случае выпрямитель преобразует ток сети в соответствующий для сварки переменный ток.

Генератор постоянного тока – инвертор или выпрямитель.

Начинающим оба метода, но начинать нужно с постоянного тока. Ток на выходе из прибора имеет вид постоянной волны. В этом случае переменный ток сети преобразуется в постоянный. Различают два варианта соединения полюсов инвертора со свариваемым материалом:

с прямой полярностью – электрод соединяется с отрицательным полюсом инвертора, а деталь – с положительным;

с обратной полярностью – электрод присоединяется к „+“, деталь – к „–“

Особенности сварки с прямой полярностью: повышение количества тепла в изделии и снижение в электроде; зона расплавления металла узкая, но глубокая. Это основной режим tig сварки всех видов сложных металлов и сплавов.

При обратной полярности: ввод тепла в изделие сниженный, а в электрод – повышенный. Сварочная ванна широкая, но не глубокая. Кроме того, присутствует эффект катодной чистки поверхности металла, когда оксидная пленка разрушается. Это улучшает сплавление кромок и формирование шва.

Алюминий и магний, а также их сплавы можно и нужно варить на переменном токе.

Еще существуют генераторы, которые выдают импульсный постоянный ток – импульсные инверторы. Такие генераторы имеют устройства, изменяющие амплитуду тока сварки путем наложения на базовый постоянный ток квадратные волны. Получается периодическая пульсации дуги. При импульсном режиме шов образуется за счет непрерывного накладывания друг на друга сварочных точек.

В основном применяется на тонких изделиях, когда необходимо поддерживать необходимую температуру во избежание прожига металла и, в то же время, не нарушать глубину провара.

Регулировка параметров процесса на сварочном аппарате

Перед началом работы необходимо настроить значения показателей так, чтобы шов получился нужного размера и хорошего качества. Аппарат настраивают в зависимости от вида металла, его толщины и рабочего газа.

К каждому сварочному аппарату дается таблица настройки параметров сварки. Ориентируясь на таблицу, на лицевой панели выставляем режим tig и основные показатели:

- величина силы тока;

- время продувки газом перед началом – 0,5, и в конце – 1,5 сек;

- величина тока для поджига дуги – 25% от рабочего тока;

- период нарастания до значения рабочего тока 0,2 –1,0 сек;

- время спада тока и его значение для заварки кратера выбирается в зависимости от толщины металла.

Начинать варить надо на аналогичной пробной детали. Если дуга не стабильная и гаснет, то ток надо увеличить. При прожиге металла или образовании наплывов, ток уменьшить.

Увеличиваем подачу газа, если дуга нестабильна и шов кривой. После окончания, когда дугу угасили, еще какое-то время обдуваем сварочную зону, во избежание окисления шва и электрода. Современные аппараты снабжены многими функциями и, если нет, например, время продувки или еще чего-то, то сварщик контролирует процесс самостоятельно.

Подготовка деталей

В отличие от других видов сварки, tig очень чувствительна к загрязнениям. Это нужно учитывать всем начинающим. Поэтому детали следует очищать особенно тщательно: обезжирить растворителем и зашкурить до блеска свариваемую поверхность.

Пруток перед самой сваркой, если есть необходимость зашкурить, и обязательно протереть спиртом.

Толстые детали разделывают, снимая фаску под углом 45°. Это обеспечит хороший провар. Зафиксировать положение деталей относительно друг друга с помощью прихваток или струбцин.

Обучающие тренировки для начинающих

Упражнение 1

После изучения теории tig сварки начинающему можно приступать к практике. Главное – это привыкнуть держать горелку и присадочную проволоку, „набить руку“.

Первоначально начинающему сварщику надо тренироваться на листе черной стали. На нем шлифмашинкой или другим инструментом обозначить небольшие прямые линии, чтобы по ним вести сварку. Начинать варить надо без присадки. Внимательно и плавно ведем горелкой прямо вдоль линии, не разжигая дугу. После этого зажигаем дугу и ведем горелку от одного края линии до другого. Ведем ровный ниточный шов, приучая руку правильно держать ванну и не прожигать металл.

Упражнение 2

После освоения ведения шва, переходим к работе с присадочной проволокой. Сначала тренируемся приваривать сам пруток. Разожгли дугу и, когда металл листа расплавился, подаем в сварочную ванну пруток. Останавливаем процесс, подождем, чтобы металл немного застыл и отрываем пруток. Повторяем упражнение несколько раз. После того, как появилась уверенность, начинаем тренировки выполнения сварочного шва с присадкой.

Сварка tig широко распространенный метод соединения металлов. Его освоение вполне возможно начинающему сварщику. С практикой и постоянством придут опыт и мастерство.

Сварка тонкого металла инвертором: как выполнять, выбор полярности и электродов

Часто возникает задача, что необходимо сварить тонкий металл. Ворота для гаража, бак для банной печи, или забор на даче. Найти сварщика, привезти его, показывать-рассказывать, да еще и платить — так себе идея. Самому в этом плане гораздо проще и выгоднее. Но тут нас подстерегает сложность, так как сварка тонкого металла процесс не простой.

Основные трудности при выполнении сварке тонкого металла.

Как уже говорилось ранее, сварить изделие из тонкого железа не так просто, как хочется. Металл с малой толщиной быстро нагревается и прогорает. Образуется прожег металла. Кроме того, тонкие изделия сильно деформируются если их перегреть.

Еще одна сложность — скорость выполнение процесса. Варить нужно быстро или использовать специальные способы. Об основных методах сварки и технологии их выполнения для тонкого металла речь пойдет ниже.

Чем варить тонкий металл. Способы сварки.

Рассмотрим способы сварки, подходящие для деталей из тонкого металла. Самые распространенные способы:

- Ручная дуговая (РДС)

- Неплавящимся электродом из вольфрама (РАД) в аргоне или смеси газов.

- Полуавтоматом в углекислом газе.

Ручная дуговая сварка (РДС)

Очень популярна из-за недорого оборудования и простоты применения. Варить тонкий металл ей сложнее чем другими двумя способами. Основной плюс при ее использовании, вам не нужен баллон с газом, а аппарат есть у многих. Для ручной дуговой (РД) — это не проблема

Аргонодуговая сварка (РАД, tig или wig).

Её применяют для изделий из тонкой нержавейки, алюминия а также сталей. Данный метод обеспечивается очень высокая степень защиты инертным газом. Газ, который применяют, аргон в чистом виде или смешанный с другими газами в различных соотношениях.

Для высококачественной сварки тонких изделий в аргоне лучше всего подойдет. Но цена газа с присадочной проволоки высока, а оборудование тяжелое и габаритное (газовый баллон). Подробнее об данном способе читайте здесь.

Полуавтоматическая сварка(МП, МИГ, МАП)

Часто применяют в автосервисах, как раз для ремонта кузова автомобиля. Там толщины от 1,2 до 2 мм. Способ очень производительный и не сложный в применении. Для него так же, как и для предыдущего способа необходимо применять защитный газ. Чаще всего используют СО2.

Иногда для полуавтомата применяют порошковую проволоку. Тогда процесс идет без газа. Порошковая проволока дорогостоящая вещь которую найти бывает сложно. Ее нечасто применяют, поэтому на ней останавливаться подробно не будем. Подробнее об данном способе читайте здесь.

Оборудование.

Для всех из приведенных способов в настоящее время, сварочным аппаратом является инвертор. Электронное устройство с трансформатором и транзисторным блоком выпрямления. Иногда можно встретить выпрямители, но они уходят в прошлое, оставаясь лишь на крупных производствах.

Для ручной дуговой кроме аппарата, держака с комплектом кабелей ничего больше не требуется. Все это, как правило, идет вместе в одном комплекте с аппаратом.

Для выполнения полуавтоматического процесса необходим баллон с защитным газом и редуктор, комплект шлангов. В холодное время года, также необходим подогреватель газа.

Помимо сварочных кабелей, массы, также нежна сварочная горелка.

Для процесса в аргоне неплавящимся электродом требуется так же, как в случае с полуавтоматом газовый баллон, шланг, редуктор, оборудованный ротаметром для контроля количества подаваемого газа.

Также используется горелка, но она имеет совершенно другую конструкцию чем горелка полуавтомата. Горелка оснащается неплавящимся электродом. Его устанавливают в цангу фиксируя наконечником.

Выбор способа.

Предварительно познакомившись со способами, необходимо выбрать подходящий нам.

Выбираем сварку в аргоне когда:

- Требуется варить тонкую нержавейку.

- Требуется варить алюминий или его сплавы.

- Если требуется варить сталь при условии того, что шов должен быть эстетичен (элементы декора, мебель и т.д.).

Выбираем полуавтоматическую когда:

- Требуется варить протяженные швы.

- Когда опыта мало или совсем нет.

В остальных случаях применяем ручную дуговую.

Полярность.

Полярность при сварке деталей из тонкого железа играет очень важную роль. От этого во многом зависит будет ли прогорать металл или нет. Так какой же полярностью варить тонкий металл инвертором?

Прямая полярность — это полярность при которой подключения клемм к изделию и аппарату происходит так, что плюс подключается к изделию, а минус (масса) на электрод.

При использовании прямой полярности на поверхности температура достигает более высоких значений, чем если бы использовалась обратная полярность. Поэтому ее применение не желательно. При использовании обратной полярностьи – «+» аппарата подключается к держаку с электродом, масса к изделию.

Как варить инвертором тонкий металл. РДС- Ручная дуговая сварка.

Основная сложность у новичков бывает зажигание сварочной дуги. Если опыта и практики недостаточно, то прожега не избежать. Необходимо тренироваться, больше никак.

Полярность, применяемая при сварке тонкого металла инвертором – обратная. За счет этого детали будут меньше греться и прогорать.

В самом начале необходимо прокалить электроды по данным завода-изготовителя их пишут на пачке. Без прокалки процесс будет идти не стабильно и будут газовые поры в шве.

Первый способ, при котором используется отбортовка.

Тип соединения С1 по ГОСТу 5264.

На заготовках делается отбортовка. Высота ее от 1 до 4.5 мм. Загнуть ее можно как в тисках с помощью молотка, так и на специальных гибочных устройствах. Далее зачищаем кромки от любых загрязнений, а также от влаги. Будет просто шикарно если еще и обезжирить.

Для этого подойдет специальный обезжириваетесь, ацетон или растворители типа 646 и др. Все детали подготовили.

Теперь нужно настроить аппарат для тонкого металла.

Электроды берем диаметром от 1,6…2,0 до 2.5 мм. Электроды можно взять, с основным покрытием (к примеру УОНИ 13-55), или с рутиловым (МР-3, Esab ОК-46 и прочие).

Ток предварительно настраиваем на пробной заготовке. Необходимо выставить такое значение тока, чтобы металл не прожигался, а дуга устойчиво горела. Для изделий из тонкого железа значения сварочного тока 30 А – 48 А (в принципе можно до 60 А) при использовании электрода диаметром 2 мм.

Для каждого аппарата значение будет индивидуально. Именно поэтому рекомендуем предварительно настроить сварочный ток на пробной заготовке.

Теперь заготовки необходимо собрать на прихватки. Собираем детали без зазора и ставим прихватки по краям изделия. Для того чтобы уменьшить нагрев, электрод ведем углом вперед.

Начинаем варить на прихватке. Электрод ведем без колебательных движений, просто вперед. Важно как можно реже останавливаться.

Если необходимо прервать процесс, к примеру для смены электрода, то зажигать дугу и начинать варить необходимо на сварочном шве. Предварительно зачистив его от шлака и уже с него переходить на кромки. Иначе будет прожег.

Таким способом получается хороший сварочный шов с дополнительной жесткостью от отбортовки.

Рассмотрим еще один способ как правильно варить тонкий металл электродом.

Если необходимо сваривать детали с толщиной стенки 1 мм без отбортовки, то нужно сделать теплоотвод.

Для теплоотвода подойдет кусок алюминия или еще лучше меди. На теплоотвод укладываем детали.

Теперь необходимо настроить ток. Значение те же 35-45 А. Полярность – обратная. Варим углом вперед. Устанавливаем прихватки отступив 5-10 мм от края. Если этого не сделать, железо на краю очень быстро нагреется и прогорит. Теплу просто некуда будет уходить. Электроды как у в предыдущем способе диаметром от 1.6 — 2.5 мм.

Все готово, можно начинать варить.

- Начинаем варить не от края, а на прихватке.

- Провариваем короткий участок 4-6 мм и обрываем дугу. Длину провариваемого участка оценивать по цвету металла. Как края стали красными – обрываем дугу.

- Повторно зажигаем дугу только после того, как металл остынет, и краснота спадет. Начинать необходимо на сваренном участке.

- Провариваем 4 – 6 мм и обрываем дугу. Так повторяем данный процесс до конца стыка. Процесс представляет собой как бы множество сварочных точек.

- После того как проварили шов, необходимо доварить небольшой участок, который оставили вначале.

Завершение процесса.

В данном случае очень важен теплоотвод, если опыта мало. Вертикальная сварка инвертором для начинающих или выполнение на весу дадутся не просто. В этом случае длинна сварочной «точки» будет очень короткая. Также во многом важен опыт.

При выполнении сварки тонкого металла важно удержание короткой дуги. Не более 1/2 диаметра электрода. Данным способом можно заварить тонкий металл автомобиля глушитель или кузовные детали.

Как варить полуавтоматом с углекислотой тонкий металл.

Для того чтобы сваривать полуавтоматом тонкий металл, подключаем оборудование. Каждый конкретный аппарат имеет свои собственные особенности в подключении. Схему подключения лучше всего взять из инструкции завода-изготовителя. Она идет вместе с аппаратом.

Порядок подключения аппарата:

- Проверяем целостность аппарата и сварочных кабелей.

- Подключаем горелку и газовое оборудование к аппарату.

- Открываем баллон и редуктор.

- Включаем подогреватель газа (если установлен).

- Устанавливаем сварочную проволоку в устройство подачи.

- Подключаем к сети аппарат.

- Включаем аппарат и нажав кнопку на горелке и держим пока проволока не выйдет из сопла.

- Подключаем массу к изделию.

Сварочная проволока.

Сварочную проволоку необходимо прокалить 1,5-2 часа при температуре от 150 до 280 °С. Коррозию необходимо удалить, иначе процесс будет идти не стабильно. Лучше всего удалять ржавчину раствором кислоты HCL-5%.

Вот и все теперь можно приступать к настройке. Как же настроить полуавтомат для сварки тонкого металла? Для этого есть специальные таблицы. Они чаще всего идут совместно с полуавтоматом в комплекте. Если нет, то воспользуйтесь таблицами, приведенными ниже.

После настройки нужно проварить пробный сварочный шов на заготовке. Если процесс идет стабильно, разбрызгивание минимально и нет сильного треска, то все настроено верно. Можем приступать к сварке основной детали.

Полуавтоматическая сварка в углекислом газе прекрасно справляется с малыми толщинами. Если хотим варить тонкий металл без обрыва дуги, тогда нужно применять импульсный режим.

Сварочный процесс будет следующий:

Также, как в случае с ручной дуговой необходим теплоотвод в виде подкладки. Полуавтоматическая сварка в среде СО2 проста, именно поэтому ее часто применяют для сварки тонкого металла автомобилей. Ее часто называют кемпи сварка.

Кстати, название кемпинговая сварка пошло от предприятия производителя полуавтоматов Kemppi. По аналогии как угловую шлифовальную машину (УШМ) называют «Болгарка». Это связано с тем, что из Болгарии на территорию СССР стали поступать первые УШМ. Так и прижилось.

Сварка угольным электродом

Мир сварочных технологий очень широк и разнообразен. Чтобы получать привлекательный результат, нужно знать все о каждом варианте отдельно. Хороший специалист обязан, в частности, представлять еще и процесс сварки угольным электродом, его тонкости и нюансы.

Особенности

Сварку угольным электродом изобрел наш соотечественник — Н. Н. Бенардос в 1882 году. Его разработка сразу получила патент во многих иностранных государствах. Любопытно, что сам изобретатель называл свое детище «электрогефестом», что содержит явную отсылку к древнегреческим мифам. Для изготовления современных электродов применяют специальный материал — аморфный электротехнический уголь. Нормальную работу обеспечивают только те варианты, которые не имеют каналов внутри.

Стоит учитывать следующие нюансы:

- очень малую разницу между точками кипения и плавления (3800 и 4200 градусов соответственно);

- непригодность для работы в режиме обратной полярности (он крайне неустойчив);

- сравнительно низкий (в сопоставлении с металлическим плавким электродом) КПД;

- высокую чувствительность дуги к внешним воздействиям, в том числе и к магнитным полям.

Минусы такой сварки, однако, компенсируются:

- пригодностью угольных электродов при резке и пайке;

- широким разнообразием самих сварочных режимов;

- пригодностью для обработки самых разных металлов, включая особо тугоплавкие разновидности сплавов.

Разновидности электродов

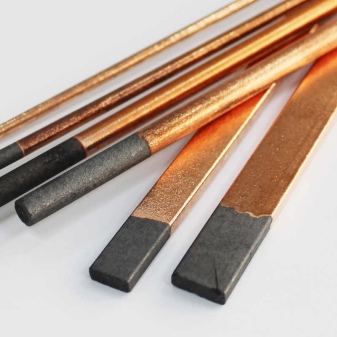

Круглые

Простой «круглый» тип может применяться неограниченно широко. Сечение стержня составляет от 3,2 до 19 мм. Есть еще так называемые «круглые бесконечные» электроды. Конечно, они имеют строго ограниченные размеры. Однако экономичность полностью оправдывает основное название.

Диаметр «бесконечных» элементов варьируется от 8 до 25 мм. Чаще всего их используют при сварке с помощью специальной машинки. Оба варианта приемлемы для «простых» сварочных работ. Впрочем, любые виды угольных моделей за счет своей неплавкости расходуются мало.

А еще есть несколько видов таких электродов, которые заслуживают отдельного разбора.

Полукруглые

Электрод в форме полукруга обычно имеет диаметр от 10 до 19 мм. Такие изделия часто рекомендуют, чтобы нарезать металлические заготовки. Именно полукруглые электроды используют большинство самодеятельных и профессиональных сварщиков. Шов имеет оптимальную форму. Создавать кромку электродом полукруглого исполнения несложно.

Прямоугольные

Их еще иногда называют плоскими — но не все так просто. Когда торговцы говорят слово «плоский», они могут подразумевать еще и квадратное сечение. Размер сечения колеблется от 8 до 25 мм. Чаще всего такие инструменты применяют, когда надо заделать дефект на стальной отливке. Для других целей их используют редко.

Полые

Нечасто можно встретить и такой вид электродов. Их типичный размер составляет от 5 до 13 мм. Именно подобное решение подойдет для формирования U-образных линий канвы. Также полые конструкции отлично применяют при вакуумной сварке. Давление в рабочей камере при этом не должно превышать 665 Па.

Подготовка

Металл перед угольной сваркой нужно тщательно подготовить. Любые поверхности зачищают основательно. Если есть существенные неровности, их придется зашлифовать. Силу тока надо настраивать очень тщательно. Она должна строго соответствовать диаметру применяемых электродов.

Горелку и все шланги обязательно очищают, приводят в порядок. Каждый сварщик лично осматривает все используемое оборудование. При обнаружении сколько-нибудь существенных неполадок их надо устранить. Если этого сделать нельзя, придется остановить работу и воспользоваться услугами по капитальному ремонту. Нельзя заниматься сваркой в неудобных тесных условиях (впрочем, это относится не только к использованию угольных электродов).

Технология

Сварка медных проводов в домашних условиях возможна как на переменном, так и на постоянном токе. Его напряжение составляет 12-36 В. Обязательное требование — возможность регулировать ток. Подобным требованиям отвечает основная масса сварочных инверторов. Но наилучшим вариантом все равно остается специализированная модель, предназначенная для электриков.

Мощность такой аппаратуры для сварки медных проводов колеблется от 1 до 1,5 кВт. Мощность можно понизить до 30 или поднять до 120 А. Такая техника легче типового инвертора и относительно компактна. Края сварочных кабелей оборудуются особым держателем под угольные электроды. Впрочем, когда уже есть подходящий типовой инвертор, специальный аппарат покупать необязательно.

Заменить стандартный держатель электрода способен всякий мощный зажим, надо лишь изолировать ручки.

В некоторых случаях применяют точечную контактную сварку (продолжительностью не более 2 секунд). Соединение бытовых проводов возможно при помощи простого трансформатора мощностью 0,5 кВт. Напряжение на вторичной обмотке должно варьироваться от 12 до 36 В. Именно к этой обмотке подключают держатель для электрода и проводов. Опытным путем было выяснено такое оптимальное значение силы тока:

- 2 жилы по 1,5 кв. мм – 70 А;

- 3 жилы того же сечения — 80 А;

- 3-жильный кабель на 2,5 кв. мм – от 90 до 100 А.

Подавать ток от 100 до 120 А нужно, чтобы сварить четырехжильный провод сечением 2,5 кв. мм. Но это правило работает не всегда. Каждый производитель может добавлять в продукцию свои особые примеси сообразно рецептуре. Это прямо влияет на теплопроводность и на электрические свойства материала. Точно подобрать параметры работы можно путем экспериментов с отрезами.

Изоляцию следует снимать осторожно. Жилы не должны быть повреждены. Перед скручиванием их стоит зачищать наждаком и снимать жир ацетоном. Торцам скруток следует придавать плоскую форму. Передержка дуги крайне вредна, она может привести к пережогу меди.

Сварку меди своими руками можно выполнять только на постоянном токе прямой полярности. Использование обратной полярности грозит не просто неустойчивым горением, но и быстрым исчерпанием ресурса графитового электрода. Важно: полярность сварочных машин проверяют всякий раз перед запуском. Часто перемагничивание обесценивает маркировку, сделанную на заводе. Рекомендуется применять для работы с медью угольные электроды.

Оптимальная длина электрода составляет от 0,12 до 0,15 м. Слишком длинная рабочая часть наращивает омическое сопротивление. Он перегреется и быстрее сгорит. Чтобы сэкономить время при перестановке электродов и сократить их нагрев рекомендуется затачивать эти инструменты. Сильно выгоревший или перегревшийся электрод не вытаскивают, просто разворачивают держатель.

Знатоки советуют использовать пару параллельно подсоединяемых держателей. В результате надежно предотвращается чрезмерный разогрев как самих держателей, так и электродов. Металл присадки — в идеале бронза БрОФ9-0,3. Несколько худших механических параметров можно достичь при помощи БрКМ2З-1, меди М1. Но БрКМ2З-1 отлично проявляет себя при приварке вспомогательных деталей и наваривании металла.

Иначе поступают при сварке свинца. Общее то, что нежелательно применять ток обратной полярности. Кромки зачищают до блестящего состояния. Ширина зачищаемой полосы — минимум 0,03 м от границ швов. Для двусторонней сварки изделий толщиной не более 0,01 м скосы можно и не делать.

С помощью угольных электродов можно выполнить сварку тонкого металла. Работать придется максимально быстро. Никаких норм для траекторий движения нет — что поможет ускорить работу, то и правильно. Чрезмерно нагревать тонкий металл нежелательно.

Требуется варить на малых токах и создавать короткую дугу.

Вот еще несколько рекомендаций:

- заботиться об отводе тепла и использовании подкладок;

- располагать листы без зазоров;

- делать короткие прихватки через 0,07-0,1 м;

- использовать струбцины и прочие приспособления.

О том, как сваривать угольным электродом, смотрите в следующем видео.

Читайте также: