Сварка без скоса кромок

Обновлено: 05.10.2024

Тема урока: Сборка и сварка стыковых соединений без разделки кромок.

Тип урока: Урок формирования и совершенствования трудовых умений и

Вид урока: комбинированный.

1. Образовательная цель:

Формирование и усвоение приемов сборки и сварки пластин в нижнем

положении сварного шва, обеспечивая провар основного металла. Усвоение

технологии выполнения дуговой сварки; подбор режима сварки и сварочных

материалов. Формирование у обучающихся профессиональных навыков при

2. Развивающая цель:

Развитие навыков самостоятельной работы, внимания, координации движений;

3. Воспитательная цель:

Воспитание у обучающихся аккуратности, трудолюбия, бережного

отношения к сварочному оборудованию и инструментам; сознательности при

выполнении работ. Пробуждение эмоционального интереса к выполнению работ.

1. Познакомить учащихся с правилами охраны труда и техники безопасности, пожарной безопас ности при выполнении сварочных работ.

2. Углубить знания по подбору параметр ов режима выполнения сварки стыкового соединения без разделки кромок .

3. О своить приемы сборки и сварки .

4. Методы проведения урока: объяснение, беседа, показ, воспроизведение действий по образцу.

Материально-техническое оснащение:

Оборудование : источники питания постоянного и переменного тока, балластные реостаты,

Инструменты, приспособления: маски, щетки по металлу, молотки-шлакоотделители.

Материал: металл (пластины) , электроды

Документы письменного инструктирования: инструкционная карта, тесты, таблица контроля усвоения умений в профессиональной деятельности,

Межпредметные связи:

Предмет «Оборудование, техника и технология сварки и резки металлов» тема «Техника выполнения ручной дуговой сварки».

Предмет «Черчение»: тема «Чтение чертежей». «Условное обозначение сварных швов и сварных соединений».

Предмет «Материаловедение»: тема «Классификация сталей. Стали общего,

Предмет «Охрана труда»: тема «Организация безопасного производства электросварочных работ».

1 Организационная часть урока: (2-3 мин)

1. Проверить явку учащихся.

2.Проверить готовность к уроку по внешнему виду согласно требованиям охраны труда и пожарной безопасности, проверить исправность сварочного оборудования : Принять доклад дежурного о готовности группы к уроку.

(готовность к уроку; присутствие учащихся; внешний вид).

2. Вводный инструктаж: (40 мин)

1.Сообщить тему и цели урока:

тема: Сборка и сварка стыковых соединений без разделки кромок.

цель - Научиться выполнять сборку и сварку стыковых соединений

без разделки кромок , правильно выбирать параметры

2) Актуализация знаний учащихся путем фронтального опроса учащихся:

2.1. Дать определение, что такое режим сварки?

(Под режимом сварки понимают совокупность условий, создающих устойчивое протекание процесса сварки, а именно: стабильное горение сварочной дуги, получение сварных швов необходимых размеров, формы и качества.)

2.2. Как правильно выбрать режим сварки?

(Прежде всего в зависимости от толщины металла и типа сварного соединения выбирают диаметр электрода. Затем выбирают необходимую силу тока, которая в основном определяется диаметром электрода, но зависит также от толщины свариваемого металла, типа соединения, скорости сварки, положения свариваемого шва в пространстве, покрытия электрода и его рабочей длины.)

2.3. Дать краткую характеристику основным режимам сварки: выбор силы

сварочного тока (Jсв.), выбор диаметра электродов?

(Силу сварочного тока выбирают в зависимости от марки и диаметра электрода, при этом учитывают: положение шва в пространстве, вид соединения, толщину и химический состав свариваемого металла, температуру окружающей среды. Диаметр электрода выбирают в зависимости от толщины свариваемого металла, типа сварного соединения, положения шва в пространстве, размеров детали, состава свариваемого металла.)

2.4. Назвать источник питания сварочной связи (ссылка на многопостовой

выпрямитель и балластный реостат), расположенных в сварочной мастерской)?

(ВДМ – 6302, РБ-301).)

3. Решение карточек-заданий.

4. Формирование практических знаний и способов действий (25 мин.)

Изложение нового материала

4.1. Подготовка стыкового соединения без разделки кромок к сварке.

Односторонние стыковые швы без скоса кромок выполняют покрытыми

электродами диаметром, равным толщине свариваемых листов, если она не

Подготовка материалов.

1. Выбираем заготовки пластин из углеродистой стали, размером 3,0 х 100,0 х 250,0 мм без разделки кромок.

2. Металлической щеткой зачищаем кромки пластин от ржавчины и окалины до металлического блеска.

3. Определяем диаметр электрода и силу сварочного тока по таблице. Вначале определяют диаметр электрода, в зависимости от которого назначают силу сварочного тока. Диаметр электрода выбирают в зависимости от толщины свариваемых элементов, типа сварного соединения.

(см. табл . «Режимы ручной дуговой сварки стыковых соединений без скоса кромок»).

Выбор диаметра электрод (d эл )-зависит от толщины свариваемого металла и

Стыковое сварное соединение

Стыковое сварное соединение – простое, но при этом надежное. Две детали сваривают таким образом, что торцевые поверхности примыкают друг к другу, находясь в одной плоскости. Как правило, используется в конструкциях, подвергаемых переменному напряжению.

Технология широко применяется. С ее помощью, например, соединяют не только трубы встык, но и собирают сложные изделия в машиностроительной отрасли. Подробнее о стыковом сварном соединении читайте в нашем материале.

Применение стыкового сварного соединения

Стыковое сварное соединение становится оптимальным решением в ситуациях, когда необходимо добиться аккуратного внешнего вида изделия без выступающих кромок, а утолщение металла является недопустимым. Данный вид швов активно используется в авиакосмической, автомобильной промышленности для обеспечения неразъемного соединения деталей. При этом последние находятся в одной плоскости и примыкают друг к другу торцами.

Достоинства стыковых соединений сварных швов:

- меньший расход электродов;

- надежность изделий, возможность с легкостью контролировать процесс;

- относительно простая техника сварки в сравнении с методом формирования углового шва;

- обеспечение ровной и плоской поверхности;

- возможность скреплять заготовки, имеющие разную толщину;

- доступность соединения металлических элементов большой толщины односторонним швом.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Минусы данного подхода:

- не достигается дополнительной жесткости, которую обеспечивает, например, нахлесточный метод;

- есть вероятность серьезной деформации поверхности после обработки, что чаще всего происходит в результате сварки тонкого металла.

Все способы создания стыкового сварного соединения имеют определенные характеристики и свойства, от которых зависит сфера их использования.

Встык сваривают элементы трубопроводов, обечайку емкостей, например, баллонов, цистерн, а также листовые конструкции, швеллеры, уголки и фасонные профили других видов.

Одностороннее стыковое соединение, не предполагающее предварительного скоса кромок, чаще всего применяется для скрепления листов металла толщиной в пределах 4 мм.

Соединение без скосов кромок может быть и двусторонним – к данному варианту прибегают при сварке изделий толщиной до 8 мм. Стоит подчеркнуть: в этом случае между кромками металла оставляют зазор шириной в 1-2 мм вне зависимости от того, как расположены швы.

При работе с заготовками толщиной 4–25 мм опытные сварщики используют скосы кромок в сочетании с односторонним соединением. Сами скосы кромок делают V-образной или U-образной формы, причем вторая встречается реже. В любом случае кромки важно немного притупить, прежде чем приступать к формированию стыкового сварного соединения.

Для заготовок толщиной более 12 мм, которые планируется скреплять двусторонним соединением, рекомендуются X-образные кромки. Дело в том, что за счет использования такой формы удается почти вдвое сократить объем металла для заполнения разделки. А это отражается на стоимости и производительности сварочных работ.

Нужно понимать, что при выборе типа стыкового соединения, формы кромок, места расположения швов отталкиваются от характеристик металла, будущей конструкции и необходимого результата.

Виды стыковых сварных соединений

Стыковые сварные соединения отличаются от других видов в первую очередь расположением заготовок в пространстве. В данном случае элементы будущего изделия размещаются на одной плоскости и сварка ведется по расположенным смежно друг с другом торцам.

Принято выделять насколько видов стыковых сварных соединений в соответствии с формой свариваемых кромок:

- прямые – при этом скрепляемые кромки лишены скосов;

- V-образные – кромки имеет соответствующую названию форму скосов;

- Х-образные – со скосом кромок в виде буквы «Х»;

- Криволинейные – скосы кромок в соединении образуют латинскую букву «U».

Также выбор определенной разновидности скосов кромок должен соответствовать виду стыкового соединения. По расположению шва принято выделять такие соединения:

- односторонние – шов находится лишь с одной стороны соединяемых заготовок;

- двусторонние – формируется пара швов: один находится сверху, а второй снизу изделия.

Стыковые сварные соединения используются в процессе монтажа наиболее ответственных конструкций, поскольку превосходят другие способы сварки по механическим показателям. Также нужно учитывать, что выбор данного типа швов обусловлен необходимостью дополнительной подготовки кромок.

Еще одной особенностью, за которую специалисты ценят стыковое соединение, является высокая производительность работ в сочетании с экономичностью. Это объясняется тем, что формирование таких швов требует меньшего расхода металла и времени.

Разделка кромок под стыковое сварное соединение

Разделка для проведения сварочных работ обладает своими особенностями. В первую очередь, данный процесс влечет за собой расширение сварного шва, что в дальнейшем требует дополнительного расхода материалов. Иногда мастера отказываются от подготовительного этапа и сваривают заготовки без разделки кромок.

Когда планируется стыковое сварное соединение тонких деталей, используют отбортовку или загиб кромок соединяемых элементов. Ее выполняют ручным или машинным способом. В первом случае прибегают к использованию наковальни и молотка либо кувалды. Также возможно осуществление отбортовки при помощи строгания, фрезерования, долбления либо могут применяться абразивы. В этих случаях не обойтись без оборудования, такого как строгальные или фрезеровальные станки.

Строгальные станки довольно просты по своему устройству: резец высокой прочности под определенным углом проходит вдоль торца и за каждый проход снимает слой металла. Далее положение режущего элемента меняется, операция проводится вновь. Если поверхность детали отличается криволинейной формой, на помощь приходят фрезеровальные станки – фаска формируется фрезой, которая перемещается по линии шва.

Когда работа ведется с крупными конструкциями и трубопроводами, в ход идут кромкоскалыватели – в основе их принципа действия лежит метод долбления. Абразивная обработка, наоборот, используется для небольших заготовок, а также для финальной доводки после этапа строгания или фрезерования. Также кромка может удаляться посредством газового резака или зигмашины.

Фаски могут находиться на кромках с одной стороны или сразу с двух. За счет односторонних скосов на прямых деталях значительно упрощается работа сварщика. Тогда как для соединения элементов с двухсторонними фасками мастеру требуется доступ к обеим сторонам шва.

Технология выполнения стыкового сварного соединения

Любую сварку предваряет этап технологической подготовки: заготовки размечают, режут, с их поверхности удаляют грязь, следы коррозии, изделия сушат, если на них присутствует влага.

Элементы будущей конструкции располагают на ровной поверхности с зазором 2-3 мм друг от друга. Мастер зажигает электрод ударом либо, чиркнув, как спичку, после чего делает две прихватки. Данный прием позволяет избежать деформации изделия в процессе работы.

Электрод можно перемещать на себя, от себя, справа налево и в обратном направлении. Принцип движения электрода подбирается в соответствии с толщиной металла и необходимым положением электрода в пространстве. В результате должно обеспечиваться лучшее сваривание заготовок. Стоит отметить, что обычно электрод держат под углом 45°.

Когда стыковое сварное соединение готово, необходимо удалить шлак и зачистить поверхность. От возможных прожогов защищают подкладки – они обеспечивают более уверенную работу, позволяют увеличить ток и отказаться от проварки обратной стороны шва.

Сварка в нижнем положении.

В первую очередь сварщик зачищает заготовки. Если работы ведутся с тонким металлом, в разделке кромок нет необходимости. Между элементами оставляют зазор в пределах 1-3 мм и переходят к сборке будущей конструкции, делают прихватки и зачищают их. Сама сварка должна вестись с обратной стороны прихваток.

Максимальная толщина валика составляет 9 мм, высота – 1,5 мм. Сварка ведется слева направо, при этом мастер выполняет кольцевые колебательные движения против часовой стрелки. По аналогичному принципу работа идет и на другой стороне, правда, там допускается увеличение тока. Когда стыковое сварное соединение завершено, необходимо зачистить поверхности.

Во время формирования шва электродом совершают 2-3 движения. Его опускают по мере плавления, чтобы добиться непрерывного горения сварочной дуги. Перемещение электрода идет с одинаковой скоростью, при этом сам расходник должен быть наклонен под углом 15–30° относительно вертикали. В другой плоскости его располагают перпендикулярно поверхности шва.

Бывает, что нужно более широкое стыковое сварное соединение, тогда прибегают к разного рода колебательным движениям.

Рекомендуем статьи:

Сварка в вертикальном положении.

В данном случае необходимо снизить силу тока на 10–15 % по сравнению с показателем, используемым в нижнем положении, ведь важно обеспечить меньшую тепловую мощность дуги.

Сварку осуществляют снизу вверх с отрывом дуги, чтобы избежать вытекания горячего металла за пределы сварочной ванны. Электрод в одной плоскости находится перпендикулярно деталям, в другой – отклоняется чуть ниже горизонтали.

Либо работа может вестись в обратном направлении, сверху вниз или снизу вверх без обрыва дуги. Но в таком случае рекомендуется использовать определенную марку расходников, имеющих подходящее покрытие.

Когда предполагается стыковое сварное соединение с разделкой кромок, детали сваривают в несколько проходов. Каждый проход обязательно зачищается от шлака.

У недостаточно опытных мастеров электрод залипает во время зажигания дуги на металле – чаще всего эта проблема встречается при работе на сниженном сварочном токе. Чтобы избежать этого, стоит разжигать дугу на положенной рядом пластине, то есть разогреть кончик электрода. После чего нужно переместить дугу на место запланированного шва. При помощи плавного касания разогретого электрода о деталь удается добиться легкого зажигания дуги без залипания. Кроме того, этот прием является профилактикой непровара в начале сварки.

Заключительным обязательным этапом работ является контроль стыковых сварных соединений. Швы очищают от загрязнений, образовавшихся во время сварки, то есть шлака, брызг металла и копоти, после чего работу осматривают на предмет наружных дефектов.

Ультразвуковой контроль сварных соединений

В основе данного метода контроля лежит использование излучения ультразвуковых волн акустического типа. Они проходят через однородную среду и при этом не меняют свою прямолинейную траекторию.

Высокочастотные колебания (более 20 кГц) способны проникать в металл, не влияя на его структуру. Далее они отражаются от пустот, царапин, неровностей, разного рода включений. Акустическая волна проникает внутрь стыкового сварного соединения и, при наличии дефекта, отклоняется от своего нормального направления, что отслеживается на экране соответствующего прибора.

Сигнал на монитор поступает за счет использования усилителя. В результате формируется схема, по которой оператор определяет наличие дефектов и особенностей получившегося соединения. Установить размер дефектного образования удается при помощи оценки амплитуды отраженного импульса, а расстояние до него фиксируется по времени, затраченному на распространение волны.

Ультразвуковой контроль стыковых сварных соединений трубопроводов и иных конструкций осуществляется в соответствии с установленным стандартом. При этом необходимо выполнить такие этапы работы:

- Удалить со стыковых соединений следы коррозии, лакокрасочные покрытия минимум на 50–70 мм с обеих сторон шва. Обработать поверхность стыка и прилежащего металла машинным, турбинным, трансформаторным маслом, глицерином либо солидолом, чтобы обеспечить наиболее точные результаты проверки на наличие дефектов стыковых сварных соединений.

- Настроить прибор с учетом необходимых в данном случае параметров. Если толщина стыковых сварных соединений не превышает 2 см, используют стандартные настройки, тогда как к АРД-диаграммам прибегают, если работы проводились с более толстым металлом. Качество проверяют при помощи DGS или AVG-диаграмм.

- Перемещать излучатель по линии сварочного шва зигзагообразными движениями, поворачивая на 10–15° вокруг оси.

- Передвигать искатель по металлу до появления устойчивого, предельно четкого сигнала. Далее развернуть прибор и приступить к поиску сигнала максимальной амплитуды.

Нередко колебания отражения волн оцениваются как дефекты, поэтому любые сомнения должны стать поводом для дополнительной проверки. Обнаруженное повреждение необходимо зафиксировать, обозначив точное место нахождения.

Стыковые сварные соединения проверяют при помощи ультразвука в соответствии с нормами ГОСТа. Когда УКЗ не позволяет точно определить характер дефекта, прибегают к гамма-дефектоскопии или рентгенодефектоскопии как к более точным способам контроля качества.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Как варить швы

Знание того, как варить швы, повысит собственные навыки в данной области или поможет при выполнении бытовых задач. Важно помнить, что ни одно теоретическое знание не гарантирует идеального результата на практике, поэтому необходимо постоянно заниматься сваркой, чтобы швы получались лучше и лучше.

Существуют различные виды сварочных швов. И некоторые легко сделать, даже имея минимальный опыт, а для выполнения более сложных необходимо обладать определенной техникой. В нашей статье мы расскажем, как варить швы разной сложности, и разберем наиболее частые ошибки.

Правила выполнения сварочных работ электросваркой

Мало просто узнать, как варить швы, важно всегда выполнять следующие действия во время сварочных работ:

Отслеживать длину электрической дуги.

Речь идет о расстоянии между обрабатываемым материалом и зажженным электродом, на конце которого находится устойчивый электрический разряд. Чтобы качественно соединить заготовки, важно удерживать дугу оптимальной длины. Принято выделять такие дуговые промежутки:

- короткий, размером 1-1,5 мм;

- нормальной длины или 2-3 мм;

- длинный, то есть 3,5–6 мм.

Понять, что для формирования шва использована короткая дуга, можно по наличию подреза или небольшого углубления по краям. Причиной дефекта является недостаточный прогрев рабочей области в ширину, что приводит к низкому качеству соединения.

Длинная дуга неизбежно затухает время от времени, поэтому ее использование чревато плохим прогревом металла в глубину. В итоге сварное соединение также имеет низкое качество.

Рекомендуется выбирать нормальную дугу, так как важно варить прочные швы. Ее длину определяют на основании следующей формулы:

- Ld – длина дуги;

- Dэ – диаметр электрода.

Управлять углом наклона электрода.

Сварщик сам подбирает необходимый угол, исходя из актуальных условий производства. В данном случае угол бывает прямым, вперед или назад относительно поверхности металла.

Углом вперед нередко пользуются при выполнении потолочных работ, также применение данного метода является ответом на вопрос о том, как варить вертикальный шов. Эта техника позволяет осуществлять сварку стыков труб, если отсутствует возможность провернуть сами элементы конструкции.

Электрод располагают под прямым углом, чтобы производить работы в труднодоступных местах.

Метод «углом назад» считается незаменимым для формирования угловых стыков.

Передний угол часто используется при обработке изделий из тонких металлов, ведь он обеспечивает широкий прочный шов с небольшой глубиной проваривания. Для толстостенных заготовок более грамотным будет выбор способа «углом назад», поскольку так достигается глубокий прогрев металла.

Выбирать скорость движения электрода и менять силу тока.

Качество сварного соединения во многом зависит от данных характеристик, о чем важно помнить, изучая, как правильно варить шов. За счет использования большого тока удается добиться более глубокого прогрева металла. Таким образом мастер получает возможность быстрее перемещать электрод, не меняя качество работ. Прочный сварной шов формируется, когда специалисту удается подобрать оптимальное соотношение силы тока и скорости подачи электрода.

Соотношение силы тока, толщины электрода и металла выглядит таким образом

| Сила тока, А | Диаметр электрода, мм | Толщина металла, мм |

|---|---|---|

| 35–50 | 1,6 | 1-2 |

| 45–80 | 2 | 2-3 |

| 65–100 | 2,5 | 3-4 |

| 85–150 | 3 | 4-5 |

| 125–200 | 4 | 5-6 |

Скорость перемещения электрической дуги зависит от ее мощности. Нужно понимать, что при слишком быстрой подаче расходника и относительно низкой мощности дуги не удается прогреть металл на необходимую глубину. В итоге образуется поверхностный шов, который только слегка прихватывает края элементов конструкции. И обратная ситуация: медленное перемещение и достаточно мощный разряд приводят к перегреву и изменению формы заготовки вдоль линии шва. Тонкостенные изделия нередко прогорают с образованием сквозных дыр – это важно помнить, говоря о том, как варить сварочный шов.

Способы сварки вертикальных и горизонтальных швов

Вертикальные швы.

С вертикальных деталей горячий жидкий металл стекает вниз. Избежать этого позволяет применение короткой дуги, то есть между концом электрода и сварной ванной оставляют меньшее расстояние. Когда электроды не залипают, мастера даже опирают их на свариваемую заготовку.

Подготовка к обработке, то есть разделка кромок, производится в соответствии с типом соединения и толщиной материала. Далее элементы фиксируют в необходимом положении, соединяют «прихватками» с шагом в несколько сантиметров – за счет использования таких небольших швов детали остаются неподвижными относительно друг друга в процессе сварки.

Вертикальный шов можно варить как снизу вверх, так и сверху вниз, но первый подход считается более удобным. Дело в том, что дуга подталкивает сварную ванну вверх, не давая ей возможности опуститься. В результате легче получить шов высокого качества.

При соединении в вертикальном положении допустим отрыв дуги, что наиболее удобно для неопытных специалистов, поскольку за этот промежуток времени происходит остывание металла. В таком случае допускается опирать электрод на полочку сварного кратера, что тоже делает работу более простой. Используется схема движений, близкая к сварке без отрыва: электрод перемещается из стороны в сторону, петельками или коротким валиком вверх-вниз.

В некоторых случаях вертикальный шов формируют сверху вниз. Если вы решили выбрать подобный подход, важно при розжиге дуги держать электрод под углом 90° к заготовкам. Далее в таком положении нужно прогреть металл, после чего электрод опускают, чтобы начать сам процесс сварки. Подобная работа отличается меньшим удобством, чем описанный выше метод. Кроме того, здесь необходимо пристально следить за сварной ванной, однако и в этом случае можно получить достойный результат.

Горизонтальные швы.

Как варить горизонтальный шов? Его, по аналогии с вертикальным, можно формировать в двух направлениях: справа налево или слева направо. Но здесь все зависит только от привычки и удобства мастера. Поскольку работы ведутся на вертикальной поверхности, сварная ванна всегда будет пытаться стечь вниз. Чтобы не допустить этого, необходимо обеспечить значительный угол наклона электрода – он зависит от скорости движения и параметров тока.

Если металл стекает, важно увеличить скорость движения, обеспечивая меньший прогрев материала заготовок. Либо можно делать отрывы дуги, чтобы позволять металлу немного остыть. Еще один способ предполагает снижение силы тока. Однако не стоит сразу прибегать ко всем перечисленным мерам, лучше использовать их поэтапно.

Правила создания угловых и стыковых швов

Как варить угловые швы.

Расплавленному металлу свойственно стекать вниз, поэтому лучше всего при сварке подобных швов из нижнего положения использовать способ, который называется «в лодочку». Иными словами, деталь устанавливается так, чтобы избежать течи шлака прямо перед дугой.

Формирование углового шва при горизонтальном расположении нижней плоскости чревато некачественным проваром вершин угла. Это объясняется тем, что работать начали с вертикально расположенного листа, из-за чего горячий металл начал стекать на второй, еще холодный лист.

Рекомендуем статьи

Чтобы избежать подобной проблемы, нужно варить с нижней плоскости и зажигать дугу в строго определенной точке. Электроду придают наклон 45° относительно обрабатываемой заготовки. В процессе работы расходник немного наклоняют в разные стороны.

Как только при варке угловых швов отказываются от метода «в лодочку», приходится использовать однослойный шов с катетом до 8 мм. В противном случае необходимо сделать несколько слоев.

Чтобы произвести сварку нескольких слоев углового шва, формируют узкий валик при помощи электрода диаметром 3-4 мм – в таком случае удается полностью проварить корень.

Количество проходов зависит от площади поперечного сечения шва. Обычно данная величина составляет 30–40 мм2.

Как варить стыковые швы электросваркой.

Если на кромках отсутствуют скосы, у накладываемого валика требуется обеспечить небольшое расширение с каждой стороны стыка. Избежать непровара можно, равномерно распределяя горячий металл.

Без скоса кромок изделие толщиной 6 мм можно проварить лишь за счет грамотного подбора силы тока и электродов. Стоит отметить, что величину тока настраивают исключительно опытным путем – для этого нужно сварить несколько пробных планок.

На деталях с V-образными скосами можно варить как однослойные швы, так и многослойные. Здесь выбор подхода, в первую очередь, зависит от толщины металла. Если формируется один слой, дуга разжигается в пункте «А» – на границе скоса. Далее электрод опускают, чтобы целиком проварить корень шва, после чего дугу переносят на следующую кромку.

Движение электрода по скосам намеренно замедляют, поскольку только таким образом достигается полноценный провар. На корне шва двигаются быстрее, чтобы избежать прожога металла.

На обратной стороне соединения специалисты делают еще один подварочный шов. Либо там монтируют стальную подкладку толщиной 2-3 мм. С этой целью на 20–30 % повышают сварочный ток относительно стандартного показателя. Немаловажно, что сквозное проплавление в данном случае невозможно.

При формировании валика шва стальная подкладка тоже приваривается. Ее оставляют при условии, что она не вносит критичные изменения в изготавливаемую конструкцию. Если речь идет о сварке очень важных изделий, проваривают противоположную сторону корня шва.

Чтобы сформировать стыковой многослойный шов, начинают с проварки его корня. Здесь выбирают электроды с сечением 4-5 мм. На следующем этапе производят наплавку новых слоев расширенными валиками при помощи электродов больших размеров.

Нюансы сварки потолочного шва

Нередко начинающие мастера задаются вопросом о том, как варить потолочные швы, если горячий металл становится жидким и стекает? В этом случае используют короткую дугу и электрод с тугоплавким покрытием. В процессе формирования шва на торце электрода образуется чехольчик – именно он не дает скатываться каплям металла. Конец электрода равномерно удаляют и приближают к заготовке, давая соединению немного остыть и затвердеть. При этом может использоваться исключительно расходник небольшого сечения. Силу току устанавливают на 10–12 % ниже, чем при сварке заготовок такой же толщины, но расположенных внизу.

При формировании потолочных швов всплывают пузырьки газа, которые попадают в корень шва, что негативно сказывается на прочности всего соединения.

Нужно понимать, что потолочной сваркой пользуются в редких ситуациях, если не удается наложить шов из нижнего положения.

Вероятные ошибки при сварке швов

Благодаря рекомендациям специалистов становится понятно, как варить швы, чтобы не допускать ошибок и всегда получать результат высокого качества.

Во время сварки наиболее распространены такие промахи:

Опыт и понимание того, как варить швы, приходит со временем. Главное – не прекращать практику, ведь с ее помощью нарабатывается мастерство, а специалист становится востребованным в своей профессии.

Особенности сварочного соединения внахлест

Швы и соединения

Большинство металлоконструкций создается путем сварки. Такой способ помогает повысить надежность и прочность объекта. Одним из типов сварочных швов является нахлесточное соединение. Оно характеризуется минимальной чувствительностью к ошибкам при работе. Шов могут выполнить начинающие сварщики.

Что такое сварка внахлест

При формировании такого соединения листовые детали размещают параллельно. Край одной заготовки частично перекрывает кромку другой. Способ применяют для сварки листов высотой 4-8 мм. Размер нахлеста должен слегка превышать суммарную толщину деталей. Поверхности при выполнении нахлесточного шва не требуют сложной подготовки. Достаточно зачистки кромок. Листы проваривают с 2 сторон, что исключает вероятность проникновения воды в зазор.

При сварке внахлест заготовки прочно стягивают. Соединение делают косым, боковым, лобовым или комбинированным способами. Реже применяют заклепочные или прорезные швы.

Во втором случае прожигают отверстия в детали, расположенной сверху. После этого формируют кольцевой шов. При заклепочном соединении электрод ведут по периметру прорези в пластине.

Когда применяется соединение внахлест

Используют при работе с массивными деталями, перемещать которые с нужной точностью невозможно. Соединение внахлест нельзя применять при сварке заготовок, подвергающихся влиянию переменных нагрузок. Лобовые швы уместны при работе с листовыми конструкциями: обшивкой, емкостями, сосудами. Фланговые соединения предназначены для изготовления профильных объектов: стропил, колонн, мачт, подкрановых ферм. Швы с пазами и отверстиями используются для прикрепления настила к балкам.

Технологические требования

При формировании нахлесточного сварного соединения соблюдают следующие нормы:

- Согласно российским стандартам, внахлест можно укладывать арматурные пруты диаметром не более 2,5 см.

- При работе учитывают параметры электродов. Стержень диаметром 4-5 мм подойдет для сварки деталей толщиной 4-5 см.

- Нахлесточные швы выполняют ручным или полуавтоматическим аппаратом. Применяют контактные, ванно-шовные или электродуговые технологии.

- Соединение формируют длинными швами. Однако допустимо применение точечной сварки.

Разновидности соединений

Существуют 4 основных вида швов: одно- или двусторонние, со скосом кромок или без такового.

Одностороннее

В этом случае проваривают только 1 сторону шва. Соединение применяется при создании конструкций, эксплуатирующихся в нормальных условиях с минимальными нагрузками.

Двустороннее

Соединение проваривают с обеих сторон. Этот тип швов считается более распространенным. Он отличается повышенной прочностью и надежностью, может применяться при работе с конструкциями, испытывающими увеличенные нагрузки.

Со скошенными кромками

В этом случае часть краев срезают под нужным углом, величина которого подбирается с учетом толщины детали. Это способствует лучшему провару соединения.

Без скоса кромок

Метод используется при работе с тонкими металлическими листами. Необходимо достаточно глубокое залегание соединения.

Плюсы и минусы

К положительным качествам нахлесточного сварного соединения относятся:

- простота формирования;

- необязательность строгого соблюдения параметров и размеров (незначительные погрешности не сильно влияют на качество сварки);

- повышенная прочность соединения на разрыв;

- невысокая стоимость процесса.

Недостатками рассматриваемого способа сварки считаются:

- непереносимость динамических нагрузок (по этому качеству нахлесточные соединения уступают стыковым);

- необходимость усиления швов при работе с некоторыми типами конструкций;

- узкая специализация соединений (сварка внахлест редко используется при строительстве каркасов или создании приборов).

Особенности нахлесточного соединения

При сварке этим способом учитывают, что:

- Нахлесточный шов делают путем перекрытия поверхности одной детали частью другой. В стандартных условиях сварку выполняют по нижнему краю заготовки. Для повышения устойчивости к излому формируют вспомогательные швы в верхней части.

- Добавляемые к нахлесту соединения на чертеже имеют отдельные обозначения.

- Для усиления шва применяют дополнительные процедуры. По возможности нижний край прогревают и сгибают, после чего возвращают в прежнее состояние. Процедура усиливает связь, однако может ухудшать свойства металлов. Разогрев и загиб могут использоваться не для всех видов свариваемых деталей.

Параметры сварочного аппарата

Правильная настройка агрегата повышает качество шва. Рекомендованные параметры работы аппарата можно изучить с помощью таблицы.

| Толщина заготовки, мм | Сила сварочного тока, А | Диаметр электрода, мм |

| 1 | 25-40 | 1,5 |

| 2 | 60-70 | 2 |

| 3 | 90-140 | 4 |

| 4 | 120-160 | 4 |

| 5 | 150-180 | 4 |

| 6 | 160-220 | 4 |

| 7 | 220-300 | 5 |

| 8 | 280-340 | 5 |

| более 10 | от 400 | 5 |

Выбор электродов

При отсутствии разделанных краев размер стержня выбирают по указанной выше таблице. При срезании кромок корневой сварной шов формируют с помощью электрода диаметром 2-4 мм. Использование более толстых стержней нежелательно. Это способствует возникновению дефектов: непроваров, шлаковых включений.

Верхние слои соединения накладывают стержнем диаметром 4 мм. Если толщина заготовок превышает 1,2 см, возможно применение электрода диаметром 5 мм.

Для снижения температуры нагрева основного метала и риска появления трещин используют стержень диаметром 2 мм. Это способствует образованию тонкого валика.

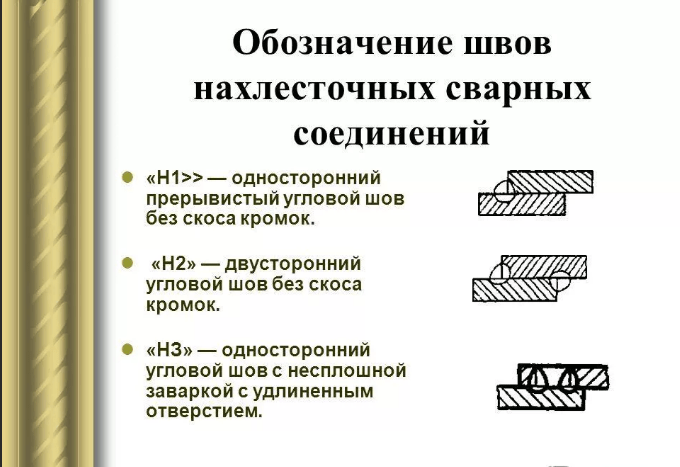

Обозначение соединения на чертеже

Для любых способов сопоставления деталей предусматриваются собственные отметки, с помощью которых сварщик понимает, какое соединение нужно делать. Нахлесточный сварной шов обозначают буквой Н. Ее ставят возле схематичного рисунка с параметрами. Нередко встречаются обозначения Н1, Н2. Цифра отражает номер соединения в классификации, использовавшейся при составлении чертежа.

Сваривание армирующего слоя внахлест

Для армирования металлопластиковых труб используют алюминиевую ленту. Ей можно придавать любые формы. Она устойчива к разрывам при любых технологиях сварки. Для улучшения свойств металл отжигают при температуре +360 °С, поэтому предъявляются особые требования к сварке ленты.

Если формируют нахлесточный шов, обрабатываемая зона нагревается до +330 °С, что меньше температуры плавления металла. Такая технология не ухудшает свойства алюминия.

При использовании стыкового соединения наблюдается перегрев сварочной ванны, из-за чего армирующий слой может потерять защитные качества.

Сварка в разных положениях

В зависимости от размещения деталей в пространстве выбирают контактную или дуговую технологию.

Электродуговой метод

Применяют в процессе сборки стальных конструкций. Сварка не вызывает затруднений при возможности перемещения заготовок. Сложности возникают, когда лист приваривается к металлическому потолку. В остальных случаях детали соединяют одинарным или двойным швом. Электродуговая технология исключает прожоги. При ее использовании к заготовкам не предъявляют строгих требований. Допустимы неточности в расчетах. Однако дуговой метод имеет и недостатки:

- перерасход металла, возникающий из-за наложения листов друг на друга;

- сниженная, по сравнению со стыковой сваркой, прочность;

- перерасход электродов из-за необходимости двустороннего сваривания.

Контактный способ сварки

Метод используется в производственных условиях. Шов приобретает хорошие эстетические качества, следы от электродов отсутствуют. Стержень ведут по краю кромки. Предварительная подготовка деталей не требуется. Сварочные точки не должны располагаться слишком близко к краю. Это же касается расстояния между элементами. Несмотря на эти требования, контактная сварка широко распространена в приборо- и машиностроении, производстве бытовой техники.

Частые виды брака при нахлесточном шве

При сварке этим способом иногда появляются такие недостатки:

- Непровары – недостаточность заполнения шва расплавом. Такой дефект уменьшает прочность шва. Они возникают из-за слабости тока, слишком высокой скорости сварки.

- Подрезы – канавки, идущие вдоль стыка. Возникают из-за удлинения дуги, расширения сварочной ванны, недостаточного прогрева металла.

- Прожоги – сквозные дефекты. Отверстия появляются при низкой скорости сварки, неправильном выполнении одностороннего скоса кромки, высокой силе тока.

- Поры – пустоты, располагающиеся по всей длине шва. Появляются при разрушении защитного газового облака.

Большинство дефектов устраняют путем повторной сварки с установкой правильных параметров работы аппарата.

Читайте также: