Сварка блоками каскадом горкой

Обновлено: 21.09.2024

При повышенной толщине стали и большой протяженности швов резко возрастают остаточные сварочные напряжения, которые могут послужить причиной появления трещин в сварных швах. Поэтому при выполнении многослойных швов большой протяженности для уменьшения сварочных напряжений необходимо соблюдать определенный порядок наложения швов.

При сварке толстого металла разделку кромок следует заполнять с малым интервалом времени между наложением отдельных слоев, чтобы каждый последующий слой накладывался на горячий предыдущий. Чтобы обеспечивался достаточный прогрев и отжиг слоев, толщина каждого слоя не должна превышать 4—5 мм.

При многослойной сварке разделку кромок заполняют слоями или валиками. При заполнении разделки слоями каждый слой шва выполняется за один проход с поперечными колебаниями конца электрода. При заполнении разделки валиками каждый слои выполняется за два и более проходов без поперечных колебаний конца электрода.

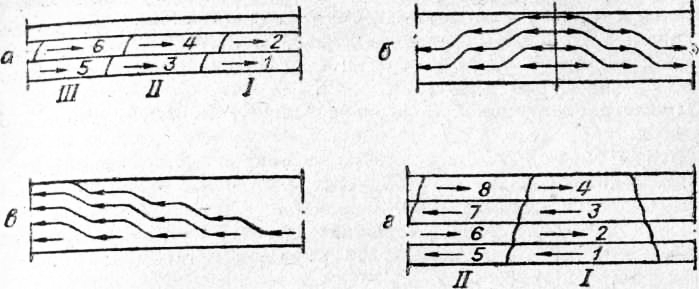

При сварке толстого металла не рекомендуется выполнять отдельные слои по длине на проход от одного края к другому, т. к. предыдущий слой шва перед наложением последующего успевает почти полностью остыть, что может привести к образованию трещин. Целесообразно отдельные слон по длине выполнять обратноступенчатым способом. При выполнении швов больших толщин рекомендуется ставить несколько сварщиков, равномерно разместив их на конструкции. При сварке металла повышенной толщины применяют несколько способов наложения слоев по сечению и по длине шва: способ двойного слоя, способы «горки» и «каскада», блочный способ.

Сталь толщиной 15—20 мм сваривают способом двойного слоя. Весь шов разбивается на участки длиной 250—300 мм: 1, 2, 3 и т. д. На участке 1 заваривают первый слои, быстро удаляют шлак, и заваривают второй слой (рис. 61). В таком же порядке заваривают участки 2, 3 и т. д. Остальные слои шва выполняют обратноступенчатый способом.

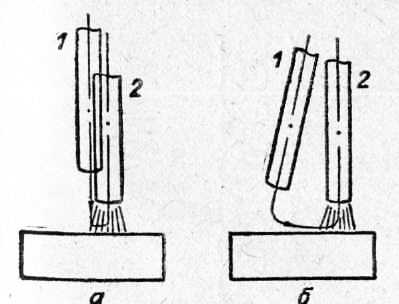

Рис. 1. Сварка металла большой толщины:

а — способом двойного слоя; б — способом «горки»; в — способом «каскада»; г — блоками

Сталь толщиной свыше 20 мм сваривают способом «горки» и «каскадом».

Сварку «горкой» начинают в середине стыка одновременно два сварщика и ведут ее от середины к краям. Каждый сварщик первый слой накладывает на длине 250—300 мм. Второй слой перекрывает первый и заканчивается на расстоянии 250—300 мм от конца первого слоя. В таком же порядке выполняют все последующие слои до достижения расчетной толщины шва. Заполнив горку, производят сварку в обе стороны от нее более короткими слоями на участках, не достигших еще расчетной толщины шва. После наложения каждого слоя быстро удаляют шлак и на еще горячий металл накладывают последующий слой. Сварку всего шва ведут без перерывов, не допуская остывания незаконченного шва. Последний слой шва, декоративный, накладывают обратноступенчатым способом.

Сварка «каскадом» является разновидностью метода «горки». Отрезок первого слоя длиной 250—300 мм накладывают в конце стыка. Сварка выполняется в одну сторону, в последовательности, аналогичной сварке способом «горка».

Сварка блоками (секциями) удобней, чем сварка «горкой» или «каскадом», т. к. каждый слой блока (секции) шва находится в одном сечении. Каждый слой шва в пределах секции выполняется в определенном направлении обратноступенчатым способом.

При таком способе сварки весь стык по длине разбивается на блоки (секции) длиной около 1 м. На каждый блок ставится определенный сварщик.

Сварка толстолистового металла

Сварка Конструкций

Сварка толстого металла, разумеется, отличается от технологии, применяемой при соединении тонкостенных заготовок. Ведь процесс сварного монтажа толстостенных заготовок основывается на формировании многослойного шва, элементы которого накладываются на стыкуемые кромки с помощью особых технологических приемов.

И в этой статье мы рассмотрим и упомянутые технологические приемы, с помощью которых осуществляется сварка металла большой толщины, и технологию подготовки стыкуемых кромок и прочие нюансы стыковки деталей с толщиной стенки от 2 сантиметров и более. Надеемся, что эта информация поможет вам разобраться с довольно сложным процессом сварки толстостенных и толстолистовых деталей.

Подготовка кромок

Под термином «заготовка с толстыми стенками» или «толстолистовая заготовка» в сварочном деле понимают изделия с толщиной стыкуемой кромки в 20 миллиметров и более.

Разумеется, перед сваркой заготовок, такие кромки готовят особым образом, а именно:

- Во-первых, стачивают первую кромку под U-образный профиль.

- Во-вторых, стачивают вторую кромку под ступенчатый профиль.

Без такой предварительной подготовки сварка толстолистового металла электродом любой толщины практически невозможна. Причем по наружной плоскости (в верхней части, со стороны введения электрода) стыкуемых деталей между кромками должен образоваться зазор в 10-15 миллиметров и более, а по внутренней плоскости (в нижней части) зазор должен быть практически нулевым.

Если вы не ошибетесь с габаритами кромок, то вы можете рассчитывать на двойной прирост производительности труда сварщика (повысится скорость наложения шва) и на 25-процентную экономию присадочного материала (электродов или проволоки).

Сварка толстостенных труб и толстолистовых заготовок

При стыковке толстостенных заготовок используются следующие технологии заваривания зазора между деталями:

- Техника последовательного наложения швов горкой

- Техника последовательно наложения швов каскадом.

- Техника последовательного или параллельного наложения швов блоками.

И далее по тексту мы рассмотрим все три процесса.

Сварка «горкой»

Первая технология – формирование шва «горкой» — основана на следующей схеме сваривания:

- На дно зазора между деталями накладывают первый шов, используя для этих целей 5-миллиметровый электрод. Толщина шва в данном случае должна равняться одной трети от толщины свариваемого металла.

- После сбоя окалины и удаления брызг, от одной стенки зазора к другой, поверх первого шва, накладывается второй. Общая высота стыковочного шва (первого и второго) в данном случае равняется двум третям от толщины металла.

- Руководствуясь аналогичным принципом, сварщик накладывает на очищенную от окалины и брызг «горку» второго шва третий слой расплавленного металла. Толщина шва в данном случае равняется толщине металла.

- Последним, четвертым по счету швом, заваривают пространство между горкой и кромками торцов заготовок.

Сварка «каскадом»

В данном случае схема наложения швов выглядит несколько иначе:

- В самом начале накладывается корневой шов, длина которого будет не более 20 сантиметров.

- Далее накладывается второй шов, длиной 40 сантиметров, наползающий на первый. Причем 20 сантиметров второго шва будут корневыми, а следующие 20 см – наползут на первый шов.

- Следующий – третий шов, имеет длину 60 сантиметров. Из которых 20 сантиметров будут корневыми, еще 20 улягутся на корневую часть второго шва и следующие 20 расположатся поверх первого и второго швов, заполняя 20-сантиметровый участок на всю толщину стыка.

- Четвертый шов имеет аналогичную длину — 60 сантиметров. Он закрывает третий шов и выходит на толщину металла над корневой частью второго шва.

Проще говоря: швы накладываются ступеньками, образуя каскады. И крайние 20 сантиметров третьего и последующего швов выходят на толщину свариваемой заготовки.

Причем каскадная сварка полуавтоматом толстого металла или толстостенной трубы получается намного лучше, чем ручной вариант этого процесса.

Ведь мерные 60-сантиметровые швы лучше всего получаются при непрерывной подаче присадочного металла в зону сварочной ванны.

Сварка «блоками»

Если под руками нет полуавтоматического сварочного аппарата, то каскадную технологию можно преобразовать в блочный вариант наложения швов.

И в данном случае технологический процесс сварки толстостенной заготовки будет выглядеть следующим образом:

- В первую очередь заваривают участок корневого шва.

- Далее над корневым швом наваривают второй, промежуточный шов, длина которого будет чуть меньше габаритов первого шва.

- Поверх второго (промежуточного) шва накладывают третий – выходящий на внешнюю поверхность металла на длине, лишь немного отстающей от габаритов корневого шва.

Далее сварку продолжают четвертым корневым швом, пятым промежуточным швом, наползающим на первый, и шестым, накладываемым встык со вторым. Словом, технология очень похожа на каскад. Только «соседние» швы не наползают, а стыкуются друг с другом.

В итоге, воспользоваться блочной технологией можно даже в том случае, когда вместо присадочной проволоки используется короткий, прутковый электрод.

Качественная сварка толстого металла

Сварка толстого металла основана на методе многослойного шва, при котором элементы должны накладываться на кромки стыков с применением особых технологических процессов. Существует несколько приемов для осуществления сварки металла с толстыми стенками, где предусматривается технологическая подготовка кромок и некоторые тонкости при соединении изделий со стенкой от 20 мм и выше.

В месте соединения двух деталей необходимо оставить зазор там, где будет проходить электрод.

Как подготовить кромку: особенности

Перед началом сварки заготовок, какое бы сечение ни имел бы материал, кромки необходимо подготовить, тщательно подходя к этому вопросу:

- первую кромку нужно сточить под U — образную форму;

- под ступенчатый профиль стачивается другая кромка.

Предварительная подготовка перед сваркой толстого металла необходима, так как без нее соединение невозможно.

В верхней части стыкуемых деталей, в месте введения электрода, необходим зазор в 1-1.5 см и больше, а внутри плоскости его не должно быть.

Сварка толстостенного металла

При сварке металла с толстыми стенками существует несколько технологий:

- последовательное наложение шва горкой;

- наложение в виде каскада;

- последовательная или параллельная накладка блоками.

Метод сварки «горкой»

Схема сварки тонкого металла с толстым.

Первоначальный шов накладывается на зазор между деталями, используя для работы электрод сечением 5 мм. Накладываемый элемент должен составлять 1/3 толщины металла, который подвергается обработке.

После снятия окалин и брызг на первостепенный элемент накладывают второй. Размер общей высоты обоих швов будет равен 2/3 толщины.

Следуя первым двум принципам, создавая «горку», накладывается и третий слой. В этом случае толщина наваренного компонента такая же, как и сечение металла.

Накладывая четвертый элемент, выравнивается пространство, которое образовалось между кромкой и горкой.

Метод сварки «каскадом»: нюансы

Применяя этот метод, наложенный шов будет иметь несколько другой вид:

- перед тем как начать основной стык, накладывают корневой шов длиной около 20 см;

- следующий стык, имеющий длину в 40 см, как бы наползает на первый, при этом 20 см будут являться корневыми для третьего шва, а остальные 20 будут наползать на первый;

- 20 см третьего шва также будут корневыми, 20 лягут на корневой шов второго, и оставшиеся 20 будут располагаться сверху первого и второго шва;

- третий закрывается четвертым, который имеет такую же длину в 60 см и переходит на корневой участок второго шва.

Если при каскадной сварке использовать полуавтомат, то качество получается намного лучше, чем при ручном методе.

Использование сварки «блоками»

Если нет возможности использовать сварочный аппарат с полуавтоматом, то метод каскадной сварки легко изменить на блочный метод накладки швов.

При использовании блочного варианта сварка металла выглядит так:

- сварка металла начинается с корневого шва;

- поверх корневого шва наваривается следующий, который является промежуточным. Длина его составляет расстояние меньше, чем у первого шва.

- сверху промежуточного шва укладывается последующий, который выходит на поверхность толстого металла, длина его практически равна длине корневого шва.

Дуговая сварка соединений

Также сварка толстых металлических изделий может производиться дуговым методом. Возникновение дуги происходит от прикасания электрода к свариваемому месту. Здесь нужны опыт и практика, так как если промедлить с отрывом электрода от металла, то его конец «примерзнет», из-за того, что он под воздействием сильной подачи тока имеет способность расплавляться.

Во время возникновения дуги мастеру необходимо постоянно держать нужную длину дуги, также нельзя допустить обрыва дуги, и по мере плавки электрода его нужно опускать.

Бывает так, что сварка внезапно прекращается и дуга обрывается. Ее нужно зажечь снова, но уже впереди места, где произошел обрыв на неоплавленном металле, а потом только переносят на шов и заново плавят место обрыва дуги, так как там образовался кратер. Тем самым можно добиться непрерывистого сварного шва.

Чтобы заполнить шов расплавленным металлом, электрод нужно двигать вдоль шва, а чтобы обеспечить полученный шов необходимой шириной, и для плавки кромок изделия электрод двигается поперек.

Если нужно наплавить стык в виде валика, движения совершают вдоль, не отклоняясь от шва. При наплавке валика ширина стыка будет на 2 мм шире самого электрода. Во время работы электрод двигают вдоль шва, соблюдая равномерность и определенное напряжение тока.

Схема движения электродов.

В последнее время широко стали применять ручную скоростную сварку с применением метода опирания. Принцип этого метода в том, что толстообмазанный электрод плавится быстрее, чем обмазка, и это приводит к образованию козырька из обмазки.

После образования козырька электрод упирают на свариваемое место и без колебаний ведут его по всему шву, что в результате дает прекрасный шов. Таким способом совершается более глубокая проварка, в отличие от обыкновенного наложения шва, что дает более высокую производительность.

Преимущества и недостатки дуговой сварки

Плюсы ручной дуговой сварки, которая производится электродом при температуре до 60000°С и концентрированном нагреве, в отличие от газовой и водородной сварки, в том, что у нее большая скорость, маленькая температурная зона, небольшая деформация.

К недостаткам относят:

- невозможна регулировка глубины проплавки металла, нет возможности контролировать скорость расплавки электрода, что приводит к ухудшению качества стыка при сварке тонких металлов;

- затрачивается много времени на обучение квалифицированных сварщиков (около 2-х лет);

- образование шлаков с тыльной стороны стыка при использовании односторонней сварки.

Правильная сварка угловых стыков

При проведении сварочных работ бывает, что свариваемые изделия из толстого металла расположены под углом. Когда сваривают изделия, расположенные под углом, расплавленный металл стекает.

Чтобы такого не происходило, сварку в нижнем расположении рекомендовано совершать в «лодочку», а свариваемый материал располагают в таком положении, чтобы шлаки не стекали перед дугой, но нужно учесть то, что не всегда представляется доступной установка детали в нужном расположении.

Если нижнюю плоскость при угловой сварке располагать горизонтально, то может произойти непровар вершины угла или кромки. Если начать сварку с вертикального расположенного листа, то не проварится нижний лист. Из-за того, что расплав стечет вниз, поверхность нижнего листа будет как следует не прогрета. По этим причинам сварка этих стыков начинается с зажигания дуги на плоскости расположенной снизу.

Угол расположения электрода должен иметь по отношению к плоскости листа 45°, нужно немного наклонять его при сварке к одной и другой стороне переменно.

Соединение углов не в «лодочку» производят однослойным швом до 8 мм, а при толщине стыка большей величины накладывают от двух слоев и больше.

При выполнении углового шва, состоящего из многих слоев, сперва накладывают валик, сечением около 4 мм, который обеспечит глубокий провар корня. Учитывая поперечное сечение шва, нужно определиться с числом проходов. Эта величина составляется по отдельности для каждого слоя и равна 30-40 мм квадратных.

Презентация по МДК на тему "Сварка толстостенных конструкций"

Однослойный однопроходный шов выполняется за один проход.

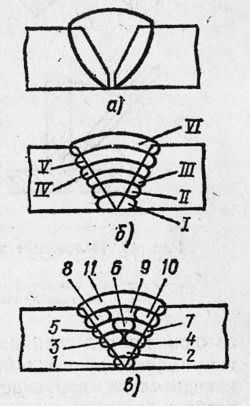

При сварке металла большой толщины производят разделку кромок и шов выполняют слоями.

Если число слоев равно числу проходов, то такой шов называют многослойным.

Если некоторые из слоев выполняются за несколько проходов, то такой шов называют многопроходным.

Многослойные швы чаще применяют в стыковых соединениях, многопроходные - в угловых и тавровых.

Сварка за один проход предпочтительнее при ширине шва не более 14-15 мм, так как дает меньше остаточных деформаций. При толщине металла более 15 мм сварка каждого слоя «напроход» нежелательна, поскольку первый слой успевает остыть, и в нем возникают трещины

Для более равномерного нагрева металла шва по всей его длине швы выполняются способами:

В основу всех этих способов положен принцип обратноступенчатой сварки

горкой.

двойного слоя,

блоками,

каскадом,

СПОСОБ ДВОЙНОГО СЛОЯ

Сущность способа двойного слоя заключается в том, что наложение второго слоя производится по неостывшему первому после удаления сварочного шлака. Этим предотвращается появление горячих трещин в шве при сварке металла толщиной до 15мм, обладающего значительной жесткостью.

При толщине стальных листов свыше 15 мм для предотвращения трещины применяют сварку каскадом, горкой или блоками.

СВАРКА КАСКАДОМ

При сварке «каскадом» шов разбивают на участки по 200 мм. После сварки первого слоя первого участка, не останавливаясь, продолжают выполнять первый слой на соседнем участке. Тогда каждый последующий слой накладывается на не успевший остыть металл предыдущего слоя.

СВАРКА ГОРКОЙ

При сварке «горкой» на участке длиной 200-300 мм накладывают первый слой. Затем после очистки первого слоя от шлака, окалины и брызг на него накладывают второй слой, по длине в два раза больший, чем первый. Наконец, отступив от начала второго слоя на 200-300 мм, выполняют третий слой. Таким образом выполняют сварку (заполнение разделки) в обе стороны от центральной «горки» короткими швами. Сварка выполняется двумя сварщиками

При сварке «блоками» шов заполняют отдельными ступенями по всей высоте сечения шва. Применяют при соединении деталей из сталей, закаливающихся при сварке.

СВАРКА БЛОКАМИ

Преимущества многослойной сварки перед однослойной

1. Уменьшается объем сварочной ванны, в результате чего скорость остывания металла возрастает и размер зерен уменьшается.

2. Каждый последующий слой шва термически обрабатывает металл предыдущего слоя и околошовной металл имеет мелкозернистую структуру с повышенной пластичностью и вязкостью.

3. Химический состав металла шва близок к химическому составу наплавленного металла, так как малая сила сварочного тока при многослойной сварке способствует расплавлению незначительного количества основного металла.

Каждый слой шва должен иметь толщину 3 - 5 мм (при сварке низкоуглеродистой стали) в зависимости от силы сварочного тока.

При сварочном токе 100 А дуга расплавляет металл верхнего слоя на глубину около 1,5 мм, а металл нижнего слоя (глубина более 1,5 мм) нагревается от 1500 до 1100°С и при быстром охлаждении образует мелкозернистую литую структуру.

Термическая обработка металла корневого шва с получением мелкозернистой структуры осуществляется нанесением подварочного валика, который выполняется электродом диаметром 3 мм при сварочном токе 100 А.

Перед нанесением подварочного валика корень шва очищают термической резкой или резцом. Подварочный валик накладывается по длине напроход.

При сварочном токе 200 А толщина слоя может быть увеличена до 5 мм, а термическая обработка нижнего слоя произойдет на глубине около 2,5 мм.

Термическая обработка металла верхнего слоя выполняется нанесением отжигающего (декоративного) слоя. Толщина отжигающего слоя должна быть минимальной (1 - 2 мм), обеспечивающей высокую скорость остывания и мелкозернистую структуру верхнего слоя.

Отжигающий слой выполняется электродами диаметрами 5 - 6 мм при токе 200 - 300 А в зависимости от толщины листа.

Рабочие листы и материалы для учителей и воспитателей

Более 3 000 дидактических материалов для школьного и домашнего обучения

Выбор режима ручной дуговой сварки. Под режимом сварки понимают совокупность контролируемых параметров, определяющих условия сварки. Параметры режима сварки подразделяют на основные и дополнительные. К основным параметрам режима ручной сварки относят диаметр электрода, величину, род и полярность тока, напряжение на дуге, скорость сварки, число проходов. К дополнительным относят величину вылета электрода, состав и толщину покрытий электрода, положение электрода и положение изделия при сварке.

Диаметр электрода выбирают в зависимости от толщины металла, катета шва, положения шва в пространстве.

Сила тока в основном зависит от диаметра электрода, но также от длины его рабочей части, состава покрытия, положения сварки.

Однако при чрезмерном токе для данного диаметра электрода электрод быстро перегревается выше допустимого предела, что приводит к снижению качества шва и повышенному разбрызгиванию. При недостаточном токе дуга неустойчива, часто обрывается, в шве могут быть непровары.

Сварку швов в вертикально и потолочном положениях выполняют, как правило, электродами диаметром не более 4 мм. При этом сила тока должна быть на 10—20% ниже, чем для сварки в нижнем положении.

Напряжение дуги изменяется в сравнительно узких пределах 16—30 В.

Техника сварки. Дуга может возбуждатьоя двумя приемами: касанием впритык и отводом перпендикулярно вверх или «чирканием» электродом, как спичкой. Второй способ удобнее, но неприемлем в узких и неудобных местах.

Длина дуги оказывает существенное влияние на качество сварного шва и его геометрическую форму. Длинная дуга способствует более интенсивному окислению и азотированию расплавляемого металла, увеличивает разбрызгивание, а при сварке электродами основного типа приводит к пористости металла.

В процессе сварки электроду сообщается движение в трех направлениях.

Первое движение — поступательное, по направлению оси электрода. Этим движением поддерживается постоянная, в известных пределах, длина дуги в зависимости от скорости плавления электрода.

Второе движение — перемещение электрода вдоль оси валика для образования шва. Скорость этого движения устанавливается в зависимости от тока, диаметра электрода, скорости его плавления, вида шва и других факторов.

Третье движение — перемещение электрода поперек шва для получения шва шире, чем ниточный валик, так называемого уширенного валика.

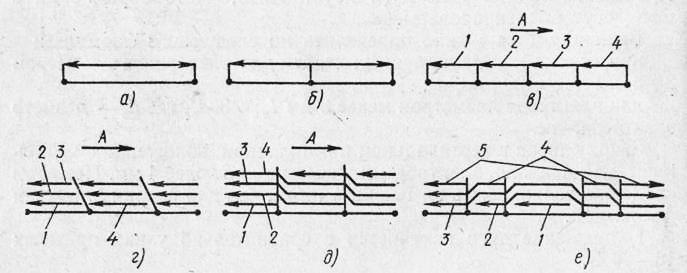

Рис. 2. Схемы сварки: а — напроход, б — от середины к краям, в — обратноступенчатым способом, г — блоками, д — каскадом, е — горкой; А — направление заполнения разделки; стрелками указано направление сварки, 1—5 — последовательность сварки в каждом слое

Для повышения работоспособности сварных конструкций, уменьшения внутренних напряжений и деформаций большое значение имеет порядок заполнения швов.

Под порядком заполнения шва понимают как порядок заполнения разделки шва по поперечному сечению, так и последовательность сварки по длине шва.

По протяженности все швы условно можно разделить на три группы: короткие — до 300 мм, средние — 300—1000 мм, длинные >1000 мм.

В зависимости от протяженности шва, материала, требований к точности и качеству сварных соединений сварка таких швов может выполняться различно.

Короткие швы сваривают на проход — от начала шва до его конца. Швы средней длины варят от середины к концам или обратно-ступенчатым методом.

Швы большой длины варят двумя способами: от середины к краям — обратноступенчатым способом и вразброс.

При обратноступенчатом методе весь шов разбивается на небольшие участки длиной по 150—200 мм, на каждом участке сварку ведут в направлении, обратном общему направлению сварки. Длина участков обычно равна от 100 до 350 мм.

В зависимости от количества проходов (слоев), необходимых для выполнения проектного сечения шва, различают однопроходный (однослойный) и многопроходный (многослойный) швы.

С точки зрения производительности наиболее целесообразными являются однопроходные швы, которые обычно применяют при сварке металла небольших толщин (до 8—10 мм) с предварительной разделкой кромок.

Сварку соединений ответственных конструкций большой толщины (свыше 20— 25 мм), когда появляются объемные напряжения и возрастает опасность образования трещин, выполняют с применением специальных приемов заполнения швов «горкой» или «каскадным» методом.

При сварке «горкой» сначала в разделку кромок наплавляют первый слой небольшой длин^200—300 мм, затем— второй слой, перекрывающий первый и имеющий примерно в два раза большую длину. Третий слой перекрывает второй и длиннее его на 200—300 мм. Так наплавляют слои до тех пор, пока на небольшом участке над первым слоем разделка не будет заполнена. Затем от этой «горки» сварку ведут в разные стороны короткими швами тем же способом. Таким образом, зона сварки все время находится в горячем состоянии, что предупреждает появление трещин. «Каскадный» метод является разновидностью горки. Соединения под сварку собирают в приспособлениях, чаще всего с прихватками.

Рис. 3. Поперечные сечения стыковых швов: а — однопроходных (однослойных), б — многослойных, в — многопроходных; 1 — VI — слои, 1 — 11 — проходы

Рис. 4. Положение электрода и изделия при выполнении угловых швов: а — сварка в симметричную «лодочку», б — в несимметричную “лодочку”, в — «в угол» наклонным электродом, г —- с оплавлением кромок

Техника ручной дуговой сварки в значительной мере определяет форму, размеры и качество сварного шва. В свою очередь форма и размеры сварного шва существенно влияют на качество сварного соединения. Овладение техникой ручной сварки и профессиональными трудовыми навыками электросварщика ручной сварки является сложным и трудоемким процессом. Оно требует от начинаю-ш-го электросварщика упорства и настойчивости в достижении цели длительных тренировок. Высокое качество сварки и надежность сварных конструкций гарантируются только при постоянной работе высококвалифицированных электросварщиков. При длительном перерыве в работе (болезнь, отпуск и т. д.) даже высококвалифицированному электросварщику требуется определенное время для восстановления навыков.

Зажигание дуги. Сварочная дуга зажигается после короткого замыкания сварочной цепи, в момент отрыва электрода от изделия. Возбуждение дуги можно производить двумя способами: впритык и чирканьем (рис. 1).

При первом способе сварщик концом электрода прикасается к изделию (основному металлу), а затем отводит его на небольшое расстояние (2—4 мм). При втором способе, его еще называют «спичкой», сварщик проводит (чиркает) по поверхности основного металла концом электрода и отводит его на небольшое расстояние (2—4 мм). В том и другом случае приближение электрода к изделию производится быстро, а отвод электрода—замедленно. До момента образования дуги электросварщик должен закрыть лицо щитком или маской.

Если дуга с первого раза не возбуждается, необходимо повторить приемы ее зажигания. Длительное прикосновение электрода к изделию вызывает его прилипание (приваривание). В этом случае отделить электрод необходимо быстрым отламывающим движением.

Манипулирование электродом. В процессе сварки электросварщик сообщает концу электрода движение одновременно в трех направлениях (рис. 2).

1. Поступательное движение вниз по оси электрода для поддержания необходимой длины дуги. Чтобы дуга горела устойчиво (стабильно), необходимо поддерживать постоянство ее длины. Длина дуги оказывает большое влияние на качество и формирование сварного шва. Сварку рекомендуется вести короткой дугой. При короткой дуге обеспечивается большая глубина проплавления и лучшая защита расплавленного металла от окружающей атмосферы, т. е. гарантируется высокое качество металла шва. При сварке длинной дугой повышается разбрызгивание металла, сварной шов оказывается насыщенным газами, повышается его пористость.

Рис. 1. Способы зажигания дуги:

а — впритык; б — чирканьем (спичкой); 1 — положение электрода начальное; 2 — положение электрода при горении дуги

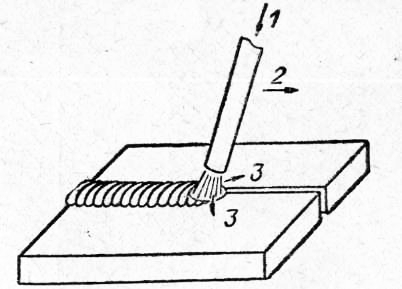

Рис. 2. Манипуляции электродом:

1 — движение вниз по мере оплавления электрода; 2 — движение вдоль оси шва; 3 — колебательное движение поперек шва

Ориентировочно длина дуги должна быть в пределах 0,5—1,0 диаметра электрода. Дуга, превышающая диаметр электрода, считается длинной. Длинная дуга горит неустойчиво и может самопроизвольно обрываться.

Для обеспечения высокого качества шва сварщик должен непрерывно поддерживать короткую дугу постоянной длины. Техника сварки на короткой дуге сложнее, требует высокой квалификации сварщика и специальных навыков.

2. Второе движение — в направлении сварки вдоль оси шва. Скорость движения электрода вдоль шва определяется режимом сварки (диаметр электрода, величина тока), типом сварного соединения и пространственным положением сварки. Правильно выбранная скорость перемещения электрода обеспечивает правильное формирование и качество сварного шва. Недостаточная скорость перемещения электрода приводит к перегреву и прожогу (сквозное проплавление) металла. Чрезмерная скорость перемещения электрода уменьшает глубину проплавления и приводит к непровару.

Сварной шов, образованный в результате первого и второго движения электрода, называется «ниточным». При правильно выбранной скорости перемещения электрода вдоль шва ширина «ниточного» шва (валика) получается не более 1,5 диаметра электрода. Такой шов находит применение при сварке тонкого металла, при проваре корня шва, при сварке в потолочном положении.

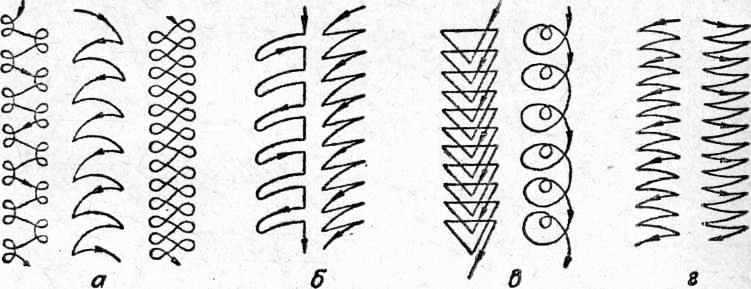

3. Третье движение — колебательное, концом электрода поперек шва для получения шва нужной ширины и равномерного расплавления свариваемых кромок. Поперечные колебания концом электрода обеспечивают лучшие прогрев и проплавление кромок основного металла и замедляют остывание сварочной ванны. В процессе колебательных движений середину пути проходят быстро, замедляя движение в крайних точках. Траектория поперечных колебательных движений концом электрода определяется размерами сварного шва, формой подготовки кромок под сварку, пространственным положением сварки, индивидуальными навыками электросварщика (рис. 3). Ширина шва (валика) не должна превышать трех диаметров электрода, при большей ширине возможно образование дефектов в сварном шве.

Сложность овладения навыком ручной сварки покрытыми электродами состоит в том, что в процессе одновременного движения концом электрода в трех направлениях электросварщик должен поддерживать короткую дугу постоянной длины. Только это условие обеспечит устойчивое горение дуги, глубокий провар, хорошую защиту расплавленного металла от окружающей атмосферы, малое разбрызгивание, хорошее формирование шва и, в конечном итоге, высокое качество сварки.

Рис. 3. Колебательное движение электродом поперек шва:

а — для усиленного прогрева кромок; б — для усиленного прогрева одной кромки; в — для усиленного прогрева корня (середины) шва; г — для равномерного прогрева сварочной ванны

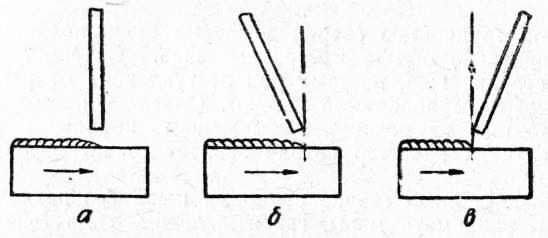

На процесс формирования сварного шва существенное влияние оказывает угол наклона электрода относительно направления сварки. Сварку можно вести вертикально расположенным электродом или при его наклоне под углом 70—80°. При таких положениях электрода капли электродного металла, перемещающиеся при плавлении электрода в направлении его оси, полностью попадают в сварочную ванну. Различают сварку с наклоном электрода относительно направления сварки углом вперед и углом назад (рис. 4). Изменяя наклон электрода, сварщик может регулировать глубину провара, ширину шва, способствовать лучшему формированию валика шва. При сварке углом вперед глубина проплавления (провара) уменьшается, а ширина шва увеличивается в сравнении со сваркой вертикальным электродом. Это объясняется снижением давления столба дуги на поверхность расплавленного металла, т. к. расплавленный металл затекает под столб дуги. При сварке углом назад глубина проплавления возрастает, а ширина шва уменьшается в сравнении со сваркой вертикальным электродом. В этом случае происходит более интенсивное вытеснение расплавленного металла из-под столба дуги.

Рис. 4. Угол наклона электрода относительно направления сварки (указано стрелкой); а— вертикальное положение электрода; б — углом вперед; в — углом назад

Читайте также: