Сварка бронзы с алюминием

Обновлено: 24.04.2024

Бронзами называются сплавы меди с любыми металлами кроме цинка. Бронзы подразделяются на две основные группы:

1. Оловянистые, в которых основным легирующим компонентом является олово (например, марки БрОФ6,5-0,4; БрОЦ4-3; БрОЦС4-4-4 и др.).

2. Безоловянистые (специальные) бронзы, содержащие алюминий, кремний, бериллий, никель, хром, марганец, железо и т. д. Из специальных бронз наибольшее применение получили алюминиевые бронзы (БрА7, БрАЖ-3-4, БрАЖМц10-3-1,5 и др.) и кремнистые бронзы (БрКМц3-1, БрКН0,5-2 и др.). Применяются также бериллиевые, марганцовистые, никелевые, хромистые и другие бронзы.

Оловянистые (оловянные) бронзы. Сварку выполняют строго нормальным пламенем, так как при избытке в пламени кислорода выгорает олово, а при избытке ацетилена увеличивается пористость наплавленного металла. Мощность пламени устанавливают из расчета Va = (100-150)S, для чего выбирается соответствующий номер наконечника. В бронзовом литье чаще всего приходится заваривать раковины, поры, недоливы и трещины. Разделка кромок- под углом 60-90°. При сквозных трещинах производят формовку дефектного места. Бронза очень жидкотекуча, а поэтому сварка ее возможна только в нижнем положении шва.

В качестве присадочного материала применяют бронзовые тянутые, прессованные или литые в металлический кокиль прутки, близкие по составу к основному металлу. Фосфор при сварке бронз является хорошим раскислителем, а поэтому в ряде случаев в качестве присадочного материала рекомендуется применять фосфористую бронзу марки БрОФ6,5-0,4. Флюсы при сварке применяют те же, что и при сварке меди (см. табл. 47).

После сварки следует произвести отжиг при температуре 600- 700° С. Для особо ответственных отливок, работающих при ударных и знакопеременных нагрузках, применяют отжиг при температуре 750° С и закалку при температуре 600-650° С.

Алюминиевые бронзы. Основная трудность при сварке алюминиевых бронз вызвана окислением алюминия с образованием тугоплавкой окисной пленки А12O3, оседающей на дно сварочной ванны. При сварке этих бронз применяют нормальное пламя. Мощность пламени при сварке с предварительным подогревом определяют из расчета Va=(100-150)S, а без предварительного подогрева Va=(125-175)S. Присадочный материал того же состава, что и основной металл; флюсы можно использовать те же, что при сварке меди. При повышенном содержании алюминия в бронзах рекомендуются специальные флюсы (табл. 39), в состав которых входят хлориды и фториды щелочных металлов.

39. Флюсы для сварки алюминиевых бронз

| Компоненты | Состав, % | ||

| № 1 | № 2 | № 3 | |

| Хлористый натрий | 30 | 45 | 28 |

| Хлористый калий | 45 | 30 | 50 |

| Хлористый литий | 15 | 10 | 14 |

| Фтористый натрий | — | — | 8 |

| Фтористый калий | 7 | 15 | — |

| Кислый фосфат натрия | 3 | — | — |

Кремнистые бронзы. Сварку выполняют нормальным пламенем. Мощность пламени та же, что и при сварке алюминиевых бронз. Присадочный материал по составу аналогичен основному металлу. Флюсы используют те же, что и при сварке меди и латуней. При сварке деталей сложной конфигурации требуется предварительный подогрев до температуры 300-350° С.

Чтобы качественно сварить бронзу, алюминий и медь

В состав бронзы входят, помимо меди и алюминия, цинк, марганец, кремний и олово. Категория бронзы определяется содержанием добавок при сплаве. Оловянная бронза имеет в составе от восьми до десяти процентов олова, от двух до четырёх процентов цинка. Остальное приходится на долю меди.

Сварить бронзу можно не только металлическими, но и угольными электродами. Накануне сварки каждую бронзовую детальнадо подогреть от двухсот до пятисот пятидесяти градусов по Цельсию. Причём с сильным подогревом нужно сваривать детали, обладающие сложной конфигурацией. Если речь вести о простых деталях, то для них подойдёт предварительный подогрев с меньшей температурой.

Подобные изделия определяются как сварнолитые. Выполнить сварку бронзы можно в полувертикальном или нижнем положении. Заделывая сквозной дефект, сваривая стыковой шов, необходимо использовать подкладки. Они помогут избежать протекания металла. Подкладки изготавливаются:

Форму непременно надо соотносить с конфигурацией детали изнутри, в том месте, где производится сварка.

Сварить оловянную бронзу можно с применением угольных электродов. Для присадочного материала нужно взять отлитый вкокиль пруток. Он должен иметь в качестве составляющих:

На роль флюса годится борный шлак либо прокалённая бура. Чтобы сварить никелевую, свинцовую, цинковую, оловянную бронзу, потребуются электроды ОБ-5. Заварив детали, их надо для постепенного охлаждения укрыть асбестом. Это снизит остаточное напряжение, предотвратит появление трещин.

Когда свариваешь специальную бронзу с использованием угольного электрода, присадочным металлом нужно выбрать прутки, идентичные по составу с главным металлом. Сваривая кремнистую бронзу, для флюса лучше всего взять прокалённую буру. Фосфористым бронзам рекомендуется бронборный шлак.

Алюминиевые бронзы требуют в качестве флюса тот же, который используется при сварке алюминиевых сплавов и самого алюминия. Для специальных бронз, при сварке с помощью металлического электрода, состав стержня подбирается с учётом состава главного металла. Сваривая фосфористую бронзу, лучше задействовать стержень с таким составом:

Сварку бронзы с применением металлического электрода лучше выполнить с постоянным током обратной полярности. Сила тока берётся с таким расчётом: на один миллиметр электродного диаметра потребуется 40 ампер. Алюминий используется при производстве деталей не только в своём чистом виде (99,5 процента), но и в разного рода сплавах с кремнием, медью, магнием, марганцем.

Снаружи как алюминий, так и сплавы с ним имеют плёнку окиси с температурой плавления приблизительно 2050 градусов. При нагреве алюминий подвержен весьма сильному окислению. Плёнка тугоплавкой окиси, которая расположена на поверхности заготовки, создаёт препятствие для сплавления присадочного металла с главным.

Чтобы соединение вышло надёжным, при сварке требуется удаление плёнки оксида. Этой цели можно добиться как химическим, так и механическим способом. Последний далеко не всегда даёт хороший результат. Его предпочтительней использовать, сваривая металл с определённой толщиной.

Надо учитывать, что окись алюминия может быть удалена концом присадочного материала. Химическая же очистка производится с помощью покрытий либо флюсов, гарантируя качественное удаление окиси алюминия. Окись алюминия полностью должна быть удалена по причине своей тяжести, превышающей вес алюминиевого сплава либо самого алюминия.

Нередко окись, располагаясь плёнкой вдоль швов, уменьшает надёжность сварной состыковки. Чтобы избежать ожогов, сварку алюминия в форме листа осуществляют на подкладках. Допускается использование металлических и угольных электродов, среды защитных газов.

Если для сварки приготовлен угольный электрод, то на присадочный металл пойдут литые прутки или проволока, имеющие один и тот же состав с главным металлом. Из трёх возможных марок флюсов больше подходит АФ-4А. Такой флюс надо использовать, сваривая незначительной толщины металл. Сгодится он и при устранении дефектов в литой детали из сплавов алюминия и тонкими стенами.

При существенной толщине главного металла неплохого качества можно добиться, используя флюс №2 и №1. Его наносят накануне нагрева на поверхность, подлежащую сварке. Это может быть:

Алюминиевые шины сваривают обычно встык на графитовой либо алюминиевой подкладке. Графитовые пластины, обладающие вырезами против швов, ставят по бокам шин. Вырезы дают возможность удалить за границы рабочего сечения конец и начало шва.

Электродный стержень должен быть сделан из материала, обладающего с главным металлом одинаковым составом. Нужно нанести покрытие на стержень. Его состав хорошо известен, и необходимо соблюдать общепринятое процентное соотношение. Покрытие должно получиться толщиной до одного миллиметра.

Подогрев в специальных печах означает необходимость замера температуры термопарой. Речь идёт о подогреве древесными опилками либо термокарандашами в горне. Температура бывает достаточной уже при тлении опилок. Сварка осуществляется при применении постоянного тока обратной полярности. Сила его берётся в границе от тридцати до тридцати шести ампер на миллиметр диаметра электрода.

Детали из алюминиевых сплавов и алюминия надо хорошо очистить от остатка шлака и флюса. Именно эти остатки способствуют возникновению коррозии металла. Чтобы достигнуть этой цели, необходимо:

• погрузить деталь на пять минут в 2-процентный раствор с хромовой кислотой, которая нагрета до восьмидесяти градусов.

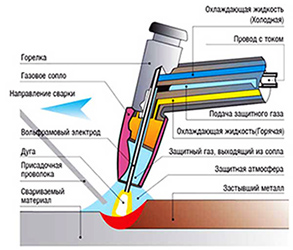

Защитным газом служит аргон. Сварка выполняется с использованием специального держателя и вольфрамового электрода. Задействованный в данном случае алюминиевый сплав и алюминий необходимо хорошо очистить.

Сваривая в аргоновой среде, флюс использовать не надо. В результате отпадает необходимость очистки после сварки от шлаков и флюса, что является трудоёмкой операцией. Сварка в среде аргона допускает также нахлесточные соединения, которые запрещены при сварке, подразумевающей использование флюса. Запрещение обосновывается тем, что практически невозможно стопроцентно удалить шлаки и остаток флюса. В итоге может появиться коррозия, разрушающая нахлесточное сварное соединение.

Главные преимущества конструкций из сплава с алюминием многократно проверены практикой и заключаются в следующем:

По этим причинам конструкции распространены повсеместно. Для сварной конструкции применяется деформируемый сплавиз алюминия. При деформации и нагреве он не поддаётся растрескиванию. Основной же проблемой сварки алюминиевых сплавов и алюминия стала его значительная химическая активность:

• на поверхности алюминия появляется окисная плёнка, чья температура плавления составляет 2050 градусов по Цельсию;

Кусочки плёнки, попав в шов, уменьшают качество сварного соединения и срок его службы. Выполняя сварку, необходимо провести меры для разрушения, а потом удаления плёнки. Эта мера обеспечит защиту металла от нового окисления. Из-за немалой химической прочности окисной плёнки восстановить из окисла алюминий при сварке нельзя. Невозможно на практике связать её в прочное соединение со щелочью либо сильной кислотой.

Влияние шлака на сварку алюминия базируется на смывании расплавленным шлаком окисной плёнки, которая подверглась разрушению. Немалую роль играет процесс растворения. Готовя деталь из сплава с алюминием для предстоящей сварки, нужно удалить с кромки поверхностное загрязнение. Применяется для этой цели органический растворитель. Возможно использование травления по такой технологии:

Сварка даёт возможность применить с хорошей отдачей нахлесточные либо стыковые соединения. Снижая включения в швеокисной плёнки, допустимо применение флюсов, которые наносятся на торцы деталей накануне сварки. Они представляют собой дисперсную взвесь фторидов, находящихся в спирте.

Не разделывая кромки, допустимо сваривание с одного бока детали, имеющего толщину кромки до шести миллиметров. С двух боков эта толщина может доходить до десяти миллиметров. Разделка выполняется V-образно:

При сварке алюминиевого сплава самыми распространёнными типами электродов считаются: ОЗА-1, ЭЮ-1, АФ-4А, ОЗА-2. Последняя разновидность рассчитана для наплавки и заварки дефектов после литья. Стержень электрода выполняется с использованием сварочной проволоки, нанесением на неё покрытия, представляющего собой смесь фтористой и хлористой соли. Толщина его не больше 0,3 – 0,5 миллиметров на сторону.

Сварка осуществляется с применением постоянного тока обратной полярности. На силе тока останавливаются с учётом диаметра электрода и положения шва. Работа с электродом 03А-1:

Выполнять сварку предпочтительней с предшествующим подогревом детали до 250 – 400 градусов по Цельсию (принимаетсяво внимание толщина кромки). Алюминий обладает значительной теплопроводностью, кромки разогреваются дугой чрезвычайно медленно. На каждый килограмм наплавленного металла расходуется два килограмма электродов.

Существенны потери на разбрызгивание и угар электродного металла. Сваривая электродом ОЗА-2, надо иметь в виду, что угол загиба выходит меньше, а шов получится прочнее - 86 Мпа. Такое наблюдается из-за легирования кремнием швов.

Применение медных сплавов и меди обусловлено антикоррозийной стойкостью в агрессивной среде, высокой тепло- и электропроводностью. Большая чистота металла означает повышение подобных свойств. Как теплопроводность, так и электропроводность меди быстро меняется и при малом присутствии примеси (до одного процента). Нагреваясь, медь вступает в реакцию с водородом, углеродом, серой, кислородом. Инертность она проявляет при сварке к азоту в каждом еётемпературном диапазоне.

При низкой температуре, похожей на температуру кристаллизации, водород и кислород почти не растворяются в меди. Неудовлетворительная защита и не существенное раскисление вызывает у меди трещины либо водородную «болезнь». Она проявляется в замедленном образовании трещин. В связи с этим необходимо:

• накануне работы два часа прокаливания сварочных электродов при температуре от 250 до 300 градусов по Цельсию;

Когда же речь заходит о сваривании чистой меди, то предпочтительней применять иные способы, в том числе сварку в защитном газе плавящимся либо не плавящимся электродом. Сплав меди с цинком, латунь, тоже отличается плохой свариваемостью по причине выгорания цинка.

Бронза сваривается при сопоставлении с чистой медью лучше. Бронзы различаются видом легирующего компонента. Хромистые и кремнистые бронзы можно сварить легче других. Кремнистыми бронзами существенно утрачена как электропроводность, так и теплопроводность, зато в значительной мере присуща износостойкость и устойчивость к коррозии.

Для хромистых бронз характерна при отличной свариваемости тепло- и электропроводность уровня чистой меди. Неплохой свариваемостью с жаропрочностью и превосходной устойчивостью к коррозии обладают марганцовистые бронзы. Оловянистые и алюминиевые бронзы из-за выгорания легко плавящегося легирующего материала свариваются неудовлетворительно.

Из электродов, что уже прошли проверку практикой, лучшими стали Комсомолец-100, ОЗБ-2М, АНЦ/СЭМ-3. Последняя разновидность рассчитана на наплавку бронз и сварку. Все другие – на сварку, наплавку чистой меди, а на её основе – низколегированного сплава. Сваривают медные сплавы и медь, используя постоянный ток обратной полярности.

Деталь, обладающую толщиной до десяти миллиметров, подвергают сварке с аналогичной без предварительного подогрева и разделки кромки. Сила тока подбирается с учётом диаметра электрода. Процесс сварки нужно осуществлять двух- либо односторонним швом:

Сваривают короткой дугой, чуть-чуть на подъём либо в нижнем положении, с незначительным поперечным колебанием электрода, находящегося в перпендикулярном положении к изделию.

Деталь, имеющую толщину 10 – 25 миллиметров, сначала нагревают до двухсот-четырёхсот градусов по Цельсию. Причём должна быть обеспечена электропроводность сварного шва в пределе шестидесяти процентов в сравнении с электропроводностью чистой меди. Границей прочности наплавленного материала становится 200 МПа. Электроды всех типов расходуются интенсивно. Затрачивается на каждый килограмм наплавленного металла 1,6-1,75 килограмма электродов. Зато результат соответствует технологическому стандарту.

Современная технология сварки аргоном

Технология сварки с использованием высокотемпературной дуги широко применяется в производстве для соединения металлических деталей. Однако данная технология подходит не для всех сплавов. Некоторые металлы при достижении температуры плавления на открытом воздухе окисляются. В результате структура материала меняется, его полезные технологические свойства теряются. Поэтому используется специальная технология сварки аргоном, когда при нагреве металла электрической дугой применяется инертный газ, защищающий сплав от окисления.

Особенности технологии сварки аргоном

Сварка осуществляется в аргонной среде, создающей защиту от окисления в местах соединения двух металлических деталей. Окисление происходит из-за воздействия кислорода, содержащегося в воздухе. Аргон же создает защитную оболочку вокруг зоны обработки и не позволяет кислороду проникать в эту зону.

Аргонная сварка может производиться в ручном, полуавтоматическом и автоматическом режимах. Общепринята более широкая классификация режимов сварочных работ, зависящая как от способа, так и от применяемых электродов. Так, используется два вида электродов: плавящиеся и неплавящиеся. Во втором случае электрод представляет собой вольфрамовую проволоку, обеспечивающую надежное и прочное соединение любых металлов, в том числе разных по свойствам.

Методы аргонодуговой сварки классифицируются следующим образом:

- ручной с использованием неплавящегося электрода РАД;

- автоматический с применением неплавящегося электрода ААД;

- автоматический с использованием плавящегося электрода ААДП.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Основные достоинства технологии:

- относительно низкая температура нагрева, позволяющая сохранить конфигурацию соединяемых элементов;

- максимальная защита зоны обработки от воздействия кислорода благодаря высокой плотности и инертности аргона;

- высокая тепловая мощность дуги, позволяющая выполнить работу за достаточно короткое время;

- простота процесса, благодаря чему использовать технологию могут новички;

- универсальность применения технологии, позволяющая сваривать различные по свойствам металлы и их сплавы, соединить которые другими способами не получится.

Технология сварки аргоном (видео):

.

Из недостатков технологии:

- Чувствительность аргонной защиты к ветру и сквознякам.

- Конструктивно сложное сварочное оборудование, трудности при настройке режимов его работы.

- Необходимость в дополнительном охлаждении соединений при использовании высокоамперной дуги.

- Неплавящийся электрод и присадочную проволоку перемещают исключительно вдоль сварного шва, без поперечных движений. Выход присадочной проволоки из зоны действия инертного газа недопустим.

- Для улучшения качества сварного шва соединяемые детали желательно обрабатывать аргоном как с лицевой, так и с обратной стороны. Нужно учесть, что расход газа при этом будет увеличен.

- Запрещается дотрагиваться электродом поверхностей заготовок из нержавейки даже в процессе розжига дуги. Разжигать дугу допускается на угольной или графитовой пластине, после чего дуга переносится на обрабатываемый металл. Для бесконтактного розжига можно воспользоваться осциллятором.

- После окончания сварочных работ подачу аргона прекращать сразу же не следует. Это нужно для более быстрого остывания сварного шва и электрода, при этом они будут защищены от окисления. Подачу газа можно прекращать через 10–15 секунд после завершения сварочного процесса. Данное правило справедливо для всех металлов.

- цветные металлы;

- чугун;

- нержавеющую сталь.

- При использовании металлического электрода выставляется постоянный сварочный ток обратной полярности.

- Угольные электроды требуют прямой полярности.

- Шов желательно формировать небольшими участками.

- При финализации процесса постепенно понижается напряжение, а затем дуга уводится в сторону.

- Для предотвращения испарения легирующих элементов применяют специальные присадки, содержащие кремний, алюминий или бор.

- Получение эстетичного шва.

- Экономичность процесса.

- Не нужно очищать деталь от шлака.

- Для бронзы аргоновая сварка является наиболее предпочтительной.

- Аргоновой сваркой можно наплавлять детали, восстанавливая их прежнюю форму (например, при износе).

- Имеется возможность работать с тонколистовым металлом.

При ветре газ частично улетучивается, оставляя без защиты соединение и, соответственно, снижая его качество. По этой причине сварочные работы с использованием аргонной струи следует выполнять в вентилируемых закрытых помещениях без сквозняков.

Аргонная сварка широко применяется для соединения между собой медных, титановых, алюминиевых, бронзовых, стальных изделий, а также элементов из нержавеющей стали и цветных металлов. Сварочные работы с этими металлами представляют определенную сложность, и именно аргонная технология показывает здесь свою наибольшую эффективность. С помощью данной технологии соединяют различные металлические детали, трубы и элементы отделки. Большое распространение в современной промышленности получила технология сварки нержавеющих труб аргоном.

Технология сварки нержавеющих труб аргоном (видео):

Технологии сварки аргоном различных металлов

Сварочные работы с применением аргона позволяют создавать герметичный шов, не нуждающийся в последующей обработке. Фактически, таким способом можно соединять детали из всех известных на сегодня металлов и сплавов.

1. Технология сварки алюминия аргоном.

В качестве электродов применяются плавящиеся и неплавящиеся элементы. Для ручного, полуавтоматического и полностью автоматического метода могут использоваться неплавящиеся электроды. Для большей стабильности дуги желательно пользоваться осцилляторами либо импульсными возбудителями. Данным способом имеет смысл соединять металлические детали толщиной 10–12 мм. Элементы из алюминия большей толщины сваривать таким способом невыгодно по причине низкой производительности и перегрева зоны обработки. В данном случае лучше использовать плавящиеся электроды.

Сварка тонколистового алюминия (толщиной 0,2–2 мм) осуществляется в один проход без использования присадочного материала на съемных или остающихся подкладках. Конец присадочного прутка в случае его применения нежелательно выносить за пределы зоны действия аргона во избежание окисления. Дуга при этом должна быть длиной не более 2,5 мм.

Металл толщиной от 6 до 8 мм сваривается «левым способом», позволяющим снизить перегрев соединения. Сваривание изделий из более толстого металла (8–12 мм) рекомендуют выполнять плавящимися электродами, если это возможно. В противном случае пользуются «правым способом», облегчающим контроль выполнения работ.

Рекомендуем статьи по металлообработке

2. Технология сварки нержавейки аргоном.

Сварка изделий из нержавеющей стали в целом производится стандартным способом с учетом некоторых нюансов:

Технология сварки нержавейки аргоном (видео):

3. Технология сварки латуни аргоном.

Латунные изделия варятся с применением аргона чаще всего при толщине металла более 5 мм. Тепло вырабатывается электрической дугой, возникающей между электродом и поверхностью обрабатываемых заготовок. Электрод крепится в зажиме горелки, проводящем электрический ток. Через сопло этой горелки поступает газ. Сварной шов создается из присадочного материала, который по составу должен максимально подходить к металлу обрабатываемых деталей.

Непосредственно перед сварочными работами поверхности заготовок требуется тщательно очистить от грязи и оксидной пленки. В итоге поверхности должны обрести характерный металлический блеск. Оксидную пленку можно удалить с помощью азотной кислоты, после чего заготовки требуется промыть горячей водой. Процесс будет сопровождаться заметным треском, возникающим в результате высвобождения паров цинка – они также окрашивают дугу в необычный цвет. Этот эффект можно увидеть на демонстрационных видеороликах.

4. Технология сварки титана аргоном.

Технология подразумевает использование вольфрамовых электродов и постоянного тока прямой полярности. В некоторых случаях к сварочному аппарату требуются дополнительные элементы, подающие инертный газ и вытесняющие воздух из сварочной зоны. Такие аксессуары бывают различных форм и размеров.

Допустимо использование стальных и медных подкладок с вырезанными отверстиями для подачи аргона. Для сваривания участков труб применяют специальные фартуки, подбираемые в зависимости от диаметра труб. В случае соединения внахлест или встык и при толщине металла не более 3 мм присадку можно не использовать. Достаточно настроить больший диаметр сопла и увеличить подачу газа.

Титановые детали варят короткой дугой с непрерывной подачей присадочной проволоки, плавными движениями без колебаний. После завершения сварочных работ желательно подавать газ еще в течение одной минуты для защиты шва от окисления в процессе остывания.

Технология сварки титана аргоном (видео):

5. Технология сварки меди аргоном.

Данная технология подразумевает использование смеси газов, состоящей из аргона (75 %) и азота (25 %). Соответственно, аргон придает дуге большую стабильность, а азот создает качественную сварочную ванну. Для соединения медных изделий требуются вольфрамовые лаптанированные (ЭВЛ) или итерированные (ЭВИ) электроды.

При соединении деталей из меди толщиной более 5 мм необходима разделка кромок, подобная той, что применяется в электродуговой сварке стальных труб. Такая необходимость продиктована высокой теплопроводностью меди – без предварительной разделки металл на всю толщину не прогревается. При этом если толщина его превышает 12 мм, требуется разделка обеих кромок соединяемых деталей, тогда как при толщине от 5 до 12 мм достаточно разделать только одну кромку.

Несмотря на достаточно сильную газовую защиту, часть кислорода все же попадает в сварочную зону. Поэтому для устранения последствий этого взаимодействия в качестве присадки полезно использовать материал, в составе которого имеется раскисляющее вещество (например, медную проволоку с добавлением большого количества марганца, вступающего в реакцию с кислородом).

Но применение марганца имеет серьезный недостаток: образующиеся в результате связывания кислорода соединения сильно снижают прочность шва и увеличивают его хрупкость. Данный недостаток устраняется при использовании присадки с добавлением редкоземельных металлов, которые удаляют из зоны контакта кислород и в то же время не влияют на качество шва, полностью исчезая в процессе реакции.

6. Технология сварки чугуна аргоном.

Технология сварки аргоном чугунных деталей позволяет добиться прочности шва, близкой к прочности самого чугуна. Но такой результат возможен лишь при соблюдении определенных условий. Основное из них – прогревать сварочную зону и затем охлаждать ее необходимо постепенно.

Благодаря медленному прогреванию изменяется структура чугуна и на его поверхности образуется графит, увеличивающий пластичность сплава. Во избежание попадания частиц другого металла в сварочную зону обычно применяют графитовые электроды или прутки. В некоторых случаях используют порошковую проволоку либо специальные пластины из чугуна.

По окончании сварочного процесса полученный шов постепенно охлаждается. Быстро это делать нельзя, в том числе используя для этого воду. Опытные специалисты рекомендуют засыпать сваренные изделия песком для сохранения качественного шва и его постепенного охлаждения.

Для сварки чугуна желательно использовать низкий сварочный ток. Это защитит от взаимного смешивания находящиеся в сварочной ванне детали.

7. Технология сварки бронзы аргоном.

Работа производится вольфрамовым электродом диаметром 3,5 мм. Для бронзы толщиной 1,4–2,5 мм присадка не нужна, а сварочные работы выполняются от постоянного тока с прямой полярностью либо от переменного тока с применением осциллятора.

В соответствии с данной технологией требуется необходимое количество аргона марки В, объем его определяется исходя из расхода 6–12 куб. дм в минуту. Перед началом работы под бронзовые детали нужно подложить медный лист. Детали соединяются между собой встык без зазоров. Практика показывает, что наиболее прочные швы получаются между деталями из отожженной бронзы.

Нужно учесть, что при сварке бронзы толщиной более 1,8 мм в местах соединения шва с основным металлом могут образовываться поры. Их возникновение связано с наличием в бронзе растворенных молекул водорода, поступающих из аргонной струи, а также с диффузией водорода из бронзовой основы внутрь шва.

Водород в составе воды может находиться как в аргоне, так и на поверхности металла. Кроме этого, поглощение бронзой молекул водорода происходит при ее отжиге в техническом газе, содержащем до 12 % водорода.

8. Технология сварки стали аргоном.

Перед сварочными работами необходимо в первую очередь отрегулировать положение горелки. Угол, образованный осью мундштука и плоскостью обрабатываемого металла должен быть в пределах 75–80 градусов. При этом горелку нужно наклонять в сторону, противоположную направлению сварки.

Движения в процессе сварочных работ должны быть плавными, без отклонений электрода за пределы зоны действия аргона, иначе шов может подвергнуться окислению. Присадочную проволоку следует располагать под прямым углом к оси мундштука. Таким образом, угол между прутком и плоскостью металла будет равен 15–20 градусов. Наиболее эффективно укладывать присадку на поверхность стали для минимизации капельного переноса присадки в сварочную ванну.

Присадочный материал необходимо продвигать впереди сварочной дуги, равномерно размещая его в сварочной ванне. Технология сварки аргоном не допускает поперечных движений присадочного прутка, так как это нарушает непрерывную подачу инертного газа в сварочную зону, а значит, и способствует проникновению кислорода в эту область. Для уменьшения расхода электрода рекомендуется не прекращать подачу газа по завершении сварочного процесса. Лучше выключить газ через 10–15 секунд с целью защиты горячего электрода от окисления и, соответственно, для продления его срока службы.

Почему следует обращаться к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Сварка бронзы с алюминием

Металлоискатель: /E-x800/

Пол: мужской

Репутация: 159 кг

Работая аргонщиком ,часто сталкиваюсь со сваркой -'когда нести уже некуда' это и колокола -рынды ,бронзовые -в дребезги/опять звенят. / и сплавы ЦАМ , и разный алюминиевый прокат,и попался даже отвод на граммафон латунный . если что-то знаете или наоборот, поделитесь ,мне и не только будет интересно,с чем сталкивался -подскажу.

Пол: мужской

Номер карты: 4276 . . 3690

Репутация: 728 кг

Работая аргонщиком ,часто сталкиваюсь со сваркой -'когда нести уже некуда' это и колокола -рынды ,бронзовые -в дребезги/опять звенят. / и сплавы ЦАМ , и разный алюминиевый прокат,и попался даже отвод на граммафон латунный . если что-то знаете или наоборот, поделитесь ,мне и не только будет интересно,с чем сталкивался -подскажу.

Чем можно варить алюминиевый профиль в домашних условиях без аргона.

Есть инверторная сварка.Красота шва не требуется,лижбы было крепко.

Репутация: 223 кг

Спасибо за тему!

Решил идти учиться на сварщика как раз с завтрашнего дня. Для "себя" сварить могу черные стали (кроме потолочки) , но хочется научиться варить цветнину , алюминий и чугуний . Приглядел себе из бюджетных AURORA PRO INTER TIG 200 AC/DC PULSE Mosfet. Можно ли таким аппаратом работать до среднего уровня?

Чем можно варить алюминиевый профиль в домашних условиях без аргона.

Есть инверторная сварка.Красота шва не требуется,лижбы было крепко.

Ресантой 250 и электродом для сварки алюминия смог заварить со второго электрода дырку в корпусе насоса.

Пайкой удалось запаять радиатор печки и трубку кондиционера (припой кастолин 192 фбк)

Экономия около 7 тыр.

Можно заварить дома электродом ,поштучно продаются.только они разных марок ,надо выбирать ближе к металлу -'амг' варим -значит электрод -'амг' ,дюраль -'ад' и так далее . потому что лопается после того как сварим часто если иначе. и если рука не набита -очень тяжело ими варить хорошо . для сварки от 4мм по технологии вообще предназначены/хотя я лестницу 2мм хорошо заварил -перепилили болгаркой /,там не шлак, а расплавленная соль и сгорает быстро.у электриков есть припой марки 'A' квадратные брусочки такие- можно им дома запаять простой горелкой на балончике,они провода спаивают им.

TIG-200P AC/DC для начала пойдет,нержавейку так и не только для начала ,пульс там правда ни о чём на переменном токе. свыше 180а горелка нужна с охлаждением.и чистота подготовки деталей очень важна.при сварке 'моторного' /ал.кремний/ металла- очень много грязи вылазит под горелку.Я в основном варю блоки на двигателях ROTAX,что на аквабайках стоят.короче на алюминии сижу аппарат корейский инвертор ASEA 350AC/DC .

Металлоискатель: DFX

Пол: мужской

Репутация: 43 кг

я из породы самодельщиков.

все время что-то делаю, что мне нравится..

приходится обращаться и к сварщику- другу.

скажем так - он работает в команде по подготовке гоночных авто и не только..

в пятницу ждал его 3 часа, так как он поехал за аргоном..московские пробки..

приехал , попробовал варить.. шов- мутный.

он ругаясь поехал менять баллон.

привез, попробовал.

блин, там не то что мутный. там вообще НИКАКОЙ .

не аргон, а смесь чего-то.

соответственно день коту под хвост и разговор о соблюдении технологии.

он даже не с сожалением, а с матюками говорил про своих коллег, которые над ним посмеиваются и говорят - пока ты одну деталь делаешь, я их пять сваяю..и денег заработаю.

грустно мне было в пятницу.

все в бабло упирается..

а здесь на форуме если только коллег найти и в личке втихую с ними секретами обмениваться. ИМХО.

Пусть смеются те ,кто 5 деталей за большое бабло гонит. нет там ни качества,ни грамотности. у нас так же -я блок двигателя варю за 3-4тыс.моих чистых заработаных без расходных,а в другом месте такая работа стоит 20тыс. но у меня работа есть день,через день -а там раз в два,три месяца приносят такое.

Репутация: 41 кг

я из породы самодельщиков.

все время что-то делаю, что мне нравится..

приходится обращаться и к сварщику- другу.

скажем так - он работает в команде по подготовке гоночных авто и не только..

в пятницу ждал его 3 часа, так как он поехал за аргоном..московские пробки..

приехал , попробовал варить.. шов- мутный.

он ругаясь поехал менять баллон.

привез, попробовал.

блин, там не то что мутный. там вообще НИКАКОЙ .

не аргон, а смесь чего-то.

соответственно день коту под хвост и разговор о соблюдении технологии.

он даже не с сожалением, а с матюками говорил про своих коллег, которые над ним посмеиваются и говорят - пока ты одну деталь делаешь, я их пять сваяю..и денег заработаю.

грустно мне было в пятницу.

все в бабло упирается..

а здесь на форуме если только коллег найти и в личке втихую с ними секретами обмениваться. ИМХО.

Да какие секреты,у профессионалов всё поставлено,а начинающие все тонкости в теории могут на chipmaker начитаться,но всё решает практика и ещё раз практика,а про аргон тоже всё обсказано,грязный баллон из под чегото не аргонного вероятно,беру аргон в одном месте пока осечек небыло

Репутация: 26 кг

Неделю назад волею случая оказался на блошином рынке Симферополя.Ходя по рядам (убивая время)увидел табличку- продам сварку для алюминия.Спросил,разговорились, мужик пригласил домой .Я согласился.Пошли благо идти 7 минут.Первое ,что бросилось в глаза -две высокие телескопические антенны.Зашли в гараж-мастерскую прямо на входе двухместный дельтаплан. Слева старенький ,пыльный Кадет.Под верстаком 2 аппарата (аргон).Один самодельный изготовлен на проф. уровне,второй китаец за 1.5 шт бакинских.Названия не запомнил ..Серега начал рассказывать мне дилетанту в аргонной сварке ,что к чему итд.Дельтаплан собрал он сам (сварил) летают с друзьями в теплые дни где то в р-не Белогорска.Открыл крышку самодельного показал итальянский осциллятор ,дроссель итд.Включил дал попробовать поварить.Попутно рассказывая и показывая ,открыл следующую дверь -там 3 станка :токарный ,фрезер и сверлильный.Оказывается даже пчел держал с этого и началось его увлечение.Сделал 18 деревообрабатывающих станков ,один оставил (ради плиты на стол устроился на работу в какую то шарашку как только сделал плиту уволился ).Все на высоком проф.уровне.Бетономешалок было немало. Ульи делал сам из б\у балок со старого дома,пропитывал в кипящей олифе-бомба!Спросил его про антенны ,он оказывается еще и радиолюбитель -своя радиостанция.Но зарабатывает пром альпинизмом!!Человек живет своим хобби ,не интересуясь наживой..Короче к чему это я :мысли купить аргон были давно ,а теперь прочно засели в моей голове.Тем более ближайший аргон от меня около 30 км.Вот и думаю денег на крутой аппарат нет ,какой купить чтоб набить руку (черный металл варю лет 20-самоучка.)

Металлоискатель: FISHER F75,Excal II

Волказавр для аргона подойдёт любой аппарат с постоянным током,трансформаторный или инвекторного типа. Со сваркой алюминия сложнее, его варят переменным током с асоцилятором. Ещё нужен балон, редуктор подойдёт килородный, горелка для аргона.

Т.е. вариантов много ,грубо говоря все упирается в бюджет..

Не только в бюджет. Больше упирается в квалификацию сварщика. Аппарат 80тыс сам варить не будет. Лет 10 назад не было на заводах этих новомодных аппаратов. варили самодельными арг. горелками всё , от самогонных аппаратов, до ракетных двигателей.

Пол: мужской

Номер карты: 4276 . 0414

Репутация: 898 кг

Репутация: 78 кг

Бронза хорошо сваривается газом с помощью буры, в качестве присадки обычно используется латунь. А вот латунь, особенно тонкую таким способом сваривать сложно, т.к. температура плавления и свариваемого изделия и присадки одинакова. Опять же, если особая прочность соединения не требуется эти металлы можно прекрасно запаять оловом.

Бронза хорошо сваривается газом с помощью буры, в качестве присадки обычно используется латунь. А вот латунь, особенно тонкую таким способом сваривать сложно, т.к. температура плавления и свариваемого изделия и присадки одинакова. Опять же, если особая прочность соединения не требуется эти металлы можно прекрасно запаять оловом.

Металлоискатель: Terra74+Goliaf 3/18

Пол: мужской

Репутация: 15 кг

Мелкие детали варю-паяю пропановой горелкой с бурой в качестве флюса. Припой беру в магазине типа"Все для холодильников" или холодильщиков.

Они паяют таким трубки холодильников. Припой бывает прутком от 1 до 3-4 мм в диаметре, бывает с флюсом в середине . Я пользуюсь цельным прутком 2мм с содержанием серебра 3-5%.

Кусаю кусочек нужного размера и расплавив на листе жести протыкаю его Г-образной проволочкой из нихрома(с нихрома припой сходит не задерживаясь), остывает и потом разогрев место пайки и присыпав его бурой вношу на проволоке припой в нужное место. Можно не кусать кусочки, если деталь большая и горелка дает хорошую температуру, а сплавлять прямо с прутка (но мне так неудобно и газа на прогрев прутка и времени уходит больше).

Есть портативные бензиновые горелки, но мне не подходит(детали мелкие, а температура большая от бензина-мои детали начинают плавиться ) да и воздух нужно подавать дополнительно в такую горелку.Но для пайки больших деталей, типа рынды, думаю такая будет очень даже(теплоотвод большой) !

Как-то так ИМХО.

Металлоискатель: Signum 2.05

Пол: мужской

Репутация: 227 кг

Мелкие детали варю-паяю пропановой горелкой с бурой в качестве флюса. Припой беру в магазине типа"Все для холодильников" или холодильщиков.

Они паяют таким трубки холодильников. Припой бывает прутком от 1 до 3-4 мм в диаметре, бывает с флюсом в середине . Я пользуюсь цельным прутком 2мм с содержанием серебра 3-5%.

Кусаю кусочек нужного размера и расплавив на листе жести протыкаю его Г-образной проволочкой из нихрома(с нихрома припой сходит не задерживаясь), остывает и потом разогрев место пайки и присыпав его бурой вношу на проволоке припой в нужное место. Можно не кусать кусочки, если деталь большая и горелка дает хорошую температуру, а сплавлять прямо с прутка (но мне так неудобно и газа на прогрев прутка и времени уходит больше).

Есть портативные бензиновые горелки, но мне не подходит(детали мелкие, а температура большая от бензина-мои детали начинают плавиться ) да и воздух нужно подавать дополнительно в такую горелку.Но для пайки больших деталей, типа рынды, думаю такая будет очень даже(теплоотвод большой) !

Как-то так ИМХО.

массивные детали из медных сплавов хорошо паять газовым резаком.если потоньше,то самой простой горелкой с 3-м мундштуком.самое сложное,что она треснуть может. а бензиновая горелка Бунзена (как у ювелиров) даже копаную металлопластику толком не берет. совсем чуть ,да не хватает. а вносить в шов буру проще всего-раскалить присадочный пруток почти до плавления и макнуть кончик в буру.она как почка вербы весной будет .пушистой и красивой.

и еще момент. ответственные деталюхи желательно целиком прогревать перед процедурой.бывает трещины в самых подлых местах появляются.туже рынду я прогрел бы до предела.той же паяльной лампой.

Как выполняется сварка бронзы, какие существуют методики

Бронза среди материалов получила большую популярность. Но существенно портят всю картину сложности, возникающие во время проведения сварочных работ. Многие понимают, что бронза – это не химический элемент, а сплав, однако не каждый знает о том, что состав материала может быть различным.

В общем смысле под бронзами подразумевают сплавы меди, в которые добавлены такие легирующие элементы, как алюминий, олово, кремний или марганец.

Сразу отметим, что по ряду физических свойств бронза схожа с латунью. В частности, для этих материалов определены идентичные способы сварки. В металлургии же существует четкое разделение сплавов. Если в качестве основного элемента используется медь с цинком, то образованный сплав называется латунью.

Виды бронзы определяются, в зависимости от того, какой элемент используется для легирования. В простейшей классификации бронзы можно разделить на оловянные и безоловянные. Оловянная бронза в своем составе, помимо меди и олова, может иметь никель, фосфор, цинк. Считается, что именно добавление в сплав олова делает его более качественным.

Особенности

Нередко при варке оловянной бронзы наблюдается такое явление, как образование застывших капель. Происходит это по той причине, что легкоплавкие фракции всплывают на поверхность. Такие компоненты, как свинец и цинк, подлежат угару. Их температура кипения ниже, чем у меди, поэтому происходит процесс естественного испарения.

Следует контролировать тип пламени. Оно должно быть строго нормальным. В окислительном пламени выгорает олово, а науглероживающее пламя приводит к появлению пор. Расход ацетилена при газовой сварке должен составлять 70-120 литров в час на 1 мм толщины листа металла. Поверхность должна находиться в зоне восстановительного пламени, что составляет 7-10 мм. Только так можно снизить степень выгорания олова.

Детали из литой бронзы рекомендуется предварительно разогреть до температуры 450°C градусов. Присадочным материалом служит проволока БрОЦ4-3 или БрОФ6,5-0,15. Сложности сварки алюминиевой бронзы связаны с образованием оксидной пленки, которая имеет высокую температуру плавления. С ней можно бороться только при наличии специального флюса. В качестве последнего выступает вещество, содержащее фтористый натрий, хлористый натрий, хлористый барий и хлористый калий. Кремнистая бронза, в отличие от остальных видов сплавов, неплохо сваривается за счет присутствия таких элементов, как кремний и марганец.

Существуют особенности, характерные для любого сплава, содержащего медь. Об этих особенностях сварщик обязан знать, ведь он в обязательном порядке столкнется с определенными сложностями. Наличие в сплаве меди определяет его физические свойства. Теплопроводность бронзы, как и латуни, достаточно высокая, вследствие этого приходится учитывать интенсивную отдачу тепла. Быстрая кристаллизация сопровождается образованием трещин. Здесь оказывает влияние еще один фактор – высокий коэффициент теплового расширения. При кристаллизации металла происходит его «стягивание», в результате чего возникают внутренние напряжения.

Бронза широко применяется художниками и скульпторами при изготовлении бюстов или памятников. Из нее делают фурнитуру и элементы декора. Сварочные работы должны обеспечивать не только надежное соединение, но и эстетичный вид. Наличие в сплавах таких элементов, как цинк, олово или свинец во многом определяет особенности сварочных работ.

Выгорание перечисленных элементов обусловлено существенной разницей в температурах кипения. После плавления металла в сварной ванне происходит поглощение атмосферного кислорода. С ним вступают в реакцию легирующие элементы. На поверхности ванны образуется пленка. Параллельно с этим в металл попадает водород, и при кристаллизации остаются поры. Они существенно снижают качество сварного шва.

Необходимо строго соблюдать технологию сварки. Несоблюдение параметров приводит к появлению трещин и прочих дефектов.

Часть проблем удается решить, обеспечив защиту ванны инертным газом. Чаще всего используется аргон. Все вышеописанное указывает на то, что сварка бронзы является достаточно сложным процессом, поэтому сварщик обязан обладать определенными знаниями и опытом.

Подготовка к работе

На сегодняшний день сварка бронзы, как и прочих сплавов, содержащих медь, осуществляется тремя способами: ручная дуговая сварка, аргонодуговая сварка и газовая сварка. Подготовительные работы определены для каждого вида работ и не зависят от выбора способа сварки. Необходимость подготовки металлических поверхностей продиктована требованиями к сварочному шву.

Первым делом путем механической обработки необходимо сформировать кромки, которые будут прилегать друг к другу максимальной площадью. Затем наждачной бумагой или любым инструментом с абразивом придется отполировать торцы до появления характерного золотистого блеска. Данную процедуру нужно выполнять в любом случае, так как бронза быстро покрывается слоем окисла, который может препятствовать формированию качественного шва.

Если нет возможности провести механическую обработку, а кромки находятся в нормальном состоянии, то избавиться от окисла можно с помощью раствора азотной или соляной кислоты.

Ручная дуговая сварка

Сварка бронзы чаще всего необходима при проведении ремонтных работ, исправлении брака или при наплавке. Можно применять предварительный подогрев детали до 350-450°C градусов, однако следует помнить, что при высокой температуре прочность бронзы снижается. Ручная дуговая сварка ведется в нижнем положении. В качестве расходного материала применяются металлические или угольные электроды.

Возможна сварка и переменным током, однако для стабильной дуги сила тока должна быть существенно выше. Если при постоянном токе она выбирается исходя из расчета 40 А на 1 мм (диаметр электрода), то для переменного тока показатель возрастает до 80 А. Шов накладывается непрерывно, без поперечных движений электрода.

Литые детали из бронзы после сварки следует отжигать при температуре 500°C градусов. Прокат проковывается без разогрева. Фосфористая бронза подлежит дуговой сварке, но использовать рекомендуется электроды, в состав которых входит олово, фосфор и медь. Электроды для оловянной бронзы содержат цинк, олово, свинец, фосфор, никель, железо и медь. Алюминиевая бронза сваривается медными прутками, в которых присутствует алюминий, марганец и железо. Наплавка бронзы осуществляется бронзовыми электродами ОСЦ-5-3-20 или АЖ-9-4.

Аргонодуговая

Данный тип сварки принципиально схож с ручной дуговой сваркой. Отличие заключается лишь в том, что процесс происходит в среде защитного газа. Аргон тяжелее воздуха, поэтому он образует защитную зону, через которую к сварочной ванне не поступает атмосферный кислород. Аргонодуговая сварка может осуществляться неплавящимися вольфрамовыми электродами или плавящимися электродами, роль которых выполняют прутки.

Именно аргонодуговая сварка наиболее часто применяется при работе с бронзой и латунью. В особенности такое предпочтение отдается при толщине металла, превышающей 5 мм. Производительность сварки достаточно высокая, однако сам процесс требует от сварщика наличия определенной квалификации. Электрическая дуга, образованная между поверхностью металла и электродом, частично расплавляет кромки, после чего происходит соединение с образованием шва. Как было уже сказано выше, требуется предварительная подготовка кромок.

Существует ряд рекомендаций, позволяющий получить высококачественное соединение деталей из сплавов меди.

Сварка бронзы и латуни сопровождается выделением токсичный веществ, поэтому осуществляется с соблюдением всевозможных мер безопасности. Аргоновая сварка имеет ряд преимуществ перед остальными типами соединения.

Газовая

Газовая сварка медных сплавов используется преимущественна для того, чтобы максимально снизить угар легирующих элементов. Сварочное пламя настраивается так, чтобы отчетливо выделялись три зоны. Поверхность металла должна находиться на границе второй и третьей зоны. Работа с кремнистой бронзой требует наличия окислительного пламени. Оно получается при горении смеси кислорода и ацетилена, если соотношение первого газа ко второму составляет 1,2. Бронза, содержащая алюминий, при сварке доставляет немало проблем, так как образуется пленка из оксида алюминия, сгущающая содержимое сварочной ванны.

При отсутствии предварительной и последующей термообработки шва качество и прочность соединения, полученного при помощи газовой сварки составляет 85% от прочности основного метала. Хороший результат можно получить только после проковки шва. Газовая сварка требует от мастера большого опыта. При низкой скорости ведения горелки в металле могут образовываться поры. Необходимо правильно подобрать мощность горелки, состав газа, исходя из типа бронзы и толщины заготовки.

Читайте также: