Сварка газоплотных панелей котлов

Обновлено: 04.10.2024

16.1.1. Требования раздела 16распространяются на сборку и сварку на сборочной площадке и на месте монтажа поверхностей нагрева котлов из плавниковых труб, изготовленных из хромомолибденованадиевой стали (12X1МФ), хромомолибденовых (15ХМ, 12Х2М1, 12МХ) и углеродистых (20, 10) сталей, а также из гладких труб с приваренными полосами (плавниками).

Рассматривается технология сварки стыков труб (кольцевых швов) и продольных швов (по плавникам) при укрупнительной сборке заводских блоков газоплотных панелей и их монтаже, приварке уплотнительных вставок и гребенок узла уплотнения разъемов поверхности нагрева газоплотных котлов.

16.1.2. В процессе сварочных работ при монтаже котлов с газоплотными панелями необходимо обратить особое внимание на качество подготовки и сборки стыков труб и продольных швов плавников, вварки уплотнительных вставок и узлов уплотнения разъемов. Нельзя допускать натяга панелей плавниковых труб, а также большого зазора при сборке во избежание необходимости наложения швов чрезмерно больших сечений.

Выполнение продольных швов по плавникам, собранным без зазора, запрещается.

Качество сборки и сварки плавниковых труб на укрупнительной площадке и в процессе монтажа котла должен проверять мастер по сварке.

16.1.3. К выполнению кольцевых и продольных швов газоплотных панелей могут быть допущены сварщики, которые прошли специальную подготовку по сварке плавниковых труб.

16.1.4. Сварку продольных швов по плавникам, вварку уплотнительных вставок и гребенок из хромомолибденованадиевых и хромомолибденовых сталей (12X1 МФ, 12Х2М1 и др.) следует производить с предварительным подогревом мест сварки до 150-200°С газопламенными горелками на ширину не менее 50 мм по обе стороны от места наложения шва, при этом должны быть соблюдены требования п.6.5.9.

16.2. Сварка стыков труб

16.2.1. Стыки труб газоплотных панелей можно сваривать ручной дуговой, ручной аргонодуговой и комбинированной сваркой. Конструкция стыка должна соответствовать типу Тр-2 (см. табл.6.2). При подготовке, сборке и сварке стыков должны соблюдаться требования, изложенные в соответствующих разделах настоящего РД. Электроды и сварочную проволоку необходимо выбирать с учетом марки свариваемых труб в соответствии с рекомендациямираздела 4(см.табл.4.1и4.4).

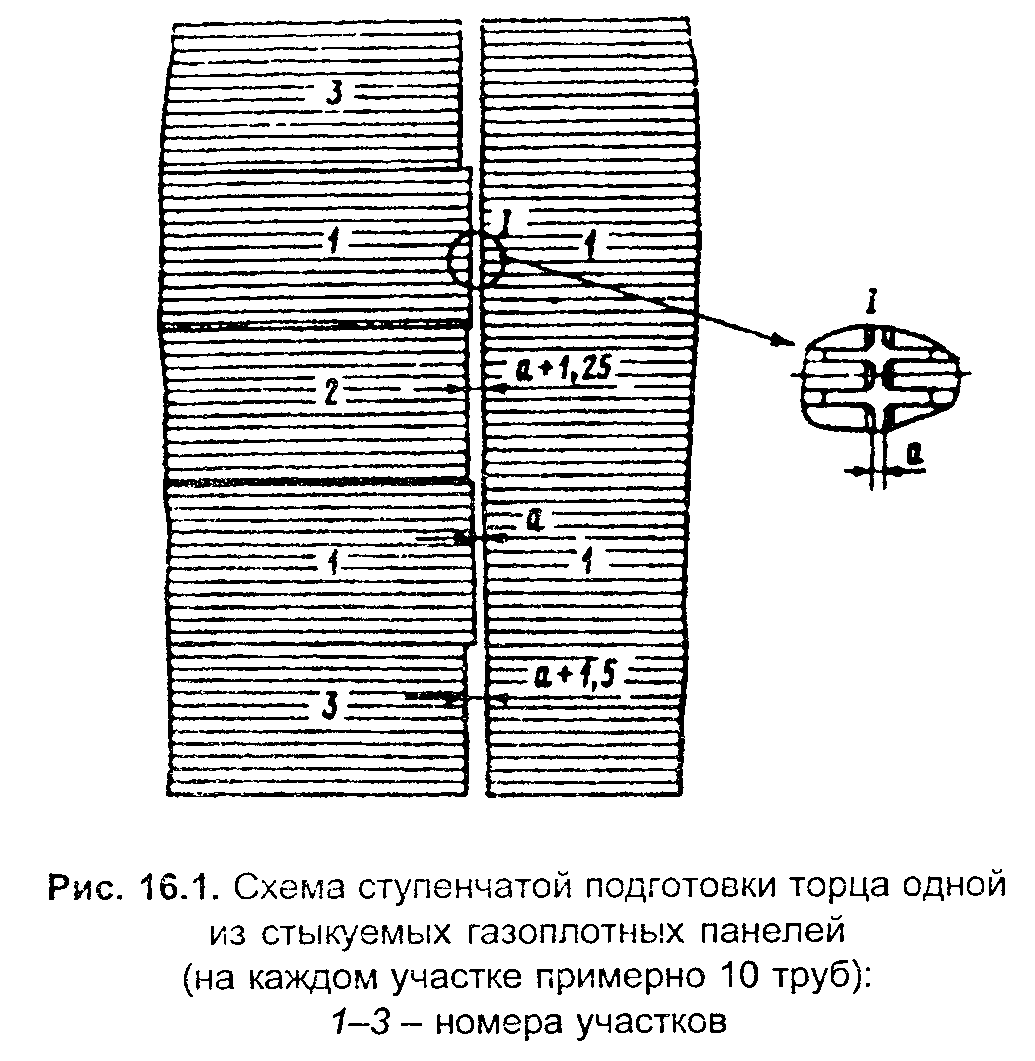

16.2.2. Концы труб в газоплотных панелях нужно обрабатывать механическим способом. Зазор "а" (рис.16.1) в стыках труб должен быть 0,5-2 мм. При заклинивании труб или образовании зазора в стыках меньше указанного панели следует отодвинуть, оттянуть из ряда мешающие трубы и обточить торцы собираемых труб до образования зазора требуемого размера. Для уменьшения опасности заклинивания труб может быть применена ступенчатая подготовка торцов труб одной из стыкуемых панелей (рис.16.1). При таком способе обработки и сборки панелей в первую очередь собирают и сваривают стыки труб на участке 1, отторцованные с нулевым допуском на зазор "а", затем - стыки труб на участке 2, отторцованные с допуском 1,25 мм, и в последнюю очередь - на участке 3, где допуск составляет 1,5 мм.

16.2.3. В процессе укрупнения панелей собирают и сваривают стыки плавниковых труб вначале с меньшим зазором, затем с большим. Если в собранной панели стыки с одинаковыми зазорами располагаются рядом (группой), то их следует собирать и сваривать от середины этой группы через два-три стыка. После заварки трех-четырех стыков этой группы необходимо наложить корневые слои шва на трех-четырех стыках противоположного участка панели, чтобы обеспечить наименьшую деформацию блока и сохранить зазоры во всех остальных стыках.

"Рис.16.1. Схема ступенчатой подготовки торца одной из стыкуемых газоплотных панелей (на каждом участке примерно 10 труб)"

16.2.4. Сборку стыков труб и сварку корневого слоя шва необходимо осуществлять в специальном центровочном приспособлении без предварительной прихватки. Сварку должны выполнять одновременно два сварщика одним из способов, приведенных в п.7.2.5.

16.2.5. Стыки может сваривать один сварщик в следующем порядке: с одной стороны панели он сваривает половину периметра не более четырех стыков, переходит на другую сторону панели и заваривает вторую половину периметра этих четырех стыков, затем продолжает сварку в такой же последовательности по три-четыре стыка, соблюдая требования, изложенные в п.16.2.3.

16.2.6. Контроль качества сварных соединений труб (кольцевых швов) газоплотных панелей производится в соответствии с требованиями, приведенными в разделе 18.

16.1. Общие положения

16.1.1. Требования раздела 16 распространяются на сборку и сварку на сборочной площадке и на месте монтажа поверхностей нагрева котлов из плавниковых труб, изготовленных из хромомолибденованадиевой стали (12X1МФ), хромомолибденовых (15ХМ, 12Х2М1, 12МХ) и углеродистых (20, 10) сталей, а также из гладких труб с приваренными полосами (плавниками).

16.1.4. Сварку продольных швов по плавникам, вварку уплотнительных вставок и гребенок из хромомолибденованадиевых и хромомолибденовых сталей (12X1 МФ, 12Х2М1 и др.) следует производить с предварительным подогревом мест сварки до 150-200°С газопламенными горелками на ширину не менее 50 мм по обе стороны от места наложения шва, при этом должны быть соблюдены требования п.6.5.9.

16.2.1. Стыки труб газоплотных панелей можно сваривать ручной дуговой, ручной аргонодуговой и комбинированной сваркой. Конструкция стыка должна соответствовать типу Тр-2 (см. табл.6.2). При подготовке, сборке и сварке стыков должны соблюдаться требования, изложенные в соответствующих разделах настоящего РД. Электроды и сварочную проволоку необходимо выбирать с учетом марки свариваемых труб в соответствии с рекомендациями раздела 4 (см. табл.4.1 и 4.4).

16.2.2. Концы труб в газоплотных панелях нужно обрабатывать механическим способом. Зазор "а" (рис.16.1) в стыках труб должен быть 0,5-2 мм. При заклинивании труб или образовании зазора в стыках меньше указанного панели следует отодвинуть, оттянуть из ряда мешающие трубы и обточить торцы собираемых труб до образования зазора требуемого размера. Для уменьшения опасности заклинивания труб может быть применена ступенчатая подготовка торцов труб одной из стыкуемых панелей (рис.16.1). При таком способе обработки и сборки панелей в первую очередь собирают и сваривают стыки труб на участке 1, отторцованные с нулевым допуском на зазор "а", затем - стыки труб на участке 2, отторцованные с допуском 1,25 мм, и в последнюю очередь - на участке 3, где допуск составляет 1,5 мм.

16.2.4. Сборку стыков труб и сварку корневого слоя шва необходимо осуществлять в специальном центровочном приспособлении без предварительной прихватки. Сварку должны выполнять одновременно два сварщика одним из способов, приведенных в п.7.2.5.

16.2.5. Стыки может сваривать один сварщик в следующем порядке: с одной стороны панели он сваривает половину периметра не более четырех стыков, переходит на другую сторону панели и заваривает вторую половину периметра этих четырех стыков, затем продолжает сварку в такой же последовательности по три-четыре стыка, соблюдая требования, изложенные в п.16.2.3.

16.2.6. Контроль качества сварных соединений труб (кольцевых швов) газоплотных панелей производится в соответствии с требованиями, приведенными в разделе 18.

16.3. Сварка продольных швов

16.3.1. Продольные швы (по плавникам) выполняют ручной дуговой сваркой, механизированной сваркой в углекислом газе или механизированной сваркой порошковой проволокой.

Сварка производится углеродистым присадочным материалом независимо от способа сварки и марки свариваемой стали:

при механизированной сварке в углекислом газе - сварочной проволокой Св-08Г2С или Св-08ГС диаметром 1,2-1,6 мм;

при механизированной сварке порошковой проволокой - проволокой марок, указанных в табл.П9.2 приложения 9 (при использовании проволоки ПП-АН8 требуется дополнительная защита углекислым газом).

16.3.2. Наложение продольных швов по плавникам в районе стыковых соединений труб (на участках, остающихся недоваренными на заводе), а также при соединении (укрупнении) панелей на сборочной площадке следует производить с двух сторон. Допускается односторонняя сварка при условии снятия фаски на плавниках под углом 30° с обеспечением провара корня шва на всю глубину плавника.

16.3.3. Зазор между свариваемыми плавниками независимо от способа сварки должен быть не менее 1,5 и не более 3 мм. В местах отсутствия зазора необходимо пропилить плавники механическим путем (наждачным кругом, фрезой и т.д.) и обеспечить требуемый зазор.

Если зазор превышает норму и составляет 3-5 мм или плавники состыкованы со смещением (ступенькой), сварку продольных швов необходимо выполнять с двух сторон обратноступенчатым способом.

16.3.4. После сварки и ультразвукового контроля стыков труб соединения выравнивают по плавникам на участках, оставшихся недоваренными на заводе, и накладывают по две прихватки длиной 60-70 мм на каждом участке.

16.3.5. Сварку недоваренных на заводе участков продольных швов должны производить два сварщика, начиная от середины блока к краям через одну трубу.

16.3.6. Сварку швов необходимо осуществлять обратноступенчатым способом. Заварив швы с одной стороны панели, сварщики в той же последовательности должны сваривать швы с противоположной стороны блока (панели).

16.3.7. Если недоваренные на заводе участки находятся с обеих сторон кольцевого шва, то накладывают все швы вначале с одной стороны стыка труб, затем - с другой. После этого сварщики переходят на противоположную сторону блока и выполняют швы в той же последовательности.

16.3.8. При сварке продольных швов допускается, чтобы сварщики работали одновременно на противоположных сторонах панели (один сверху, другой снизу). В этом случае порядок сварки тот же, что указан в пп.16.3.5-16.3.7.

16.3.9. Стенки топочной части котла собирают на плазе из блоков панелей с зазором между плавниками 1,5-3 мм. Панели, собранные в блоки, прихватывают по краям, отступая от края на 50-70 мм, и далее через каждые 400-500 мм по всей длине блока. Длина прихваточных швов должна быть 150-200 мм, высота - равной толщине плавника. Прихватки не перевариваются, а являются частью основного шва.

16.3.10. Продольные швы панелей должны выполнять одновременно два или четыре сварщика. Швы длиной более 16 м должны выполнять одновременно четыре сварщика. Сварку могут вести одновременно все сварщики с одной стороны панели (сверху или снизу) или с противоположных ее сторон (один снизу, другой сверху или двое снизу и двое сверху). Сварку следует производить от середины блока к краям независимо от числа сварщиков по схеме рис.16.2. Каждую часть шва выполняют обратноступенчатым способом.

16.3.11. При стыковке блоков А и Б панелей с большой серповидностью, когда зазор а между плавниками превышает 5 мм (рис.16.3), необходимо распределить его равномерно по соседним стыкам. Для этого следует разрезать несколько (два-пять) соседних продольных швов на участках длиной l и развести трубы до образования зазора не более 5 мм, затем эти участки прихватить и заварить с двух сторон обратноступенчатым способом. Если панели нельзя состыковать с зазором менее 5 мм, сваривать их необходимо по технологии завода - изготовителя котла.

16.3.12. Продольные стыковые швы на вертикальной плоскости (при стыковке блоков панелей в проектном положении) выполняют, как правило, ручной дуговой сваркой. Сварку ведут одновременно два или четыре сварщика с разбивкой шва по длине на четыре равные части. Каждую часть заваривают обратноступенчатым способом, однако в этом случае на всей длине шва участки по 400-500 мм сваривают в одном направлении - снизу вверх. Сварку следует выполнять электродами диаметром 2,5-3 мм. Разрешается сварку вертикальных швов с одной стороны панели выполнять электродами диаметром 4 мм.

После установки стенок в проектное положение приваривают пруток к обеим стенкам в вертикальном положении с соблюдением требований, изложенных в п.16.3.12. Пруток к трубе необходимо приваривать электродами диаметром 2,5-3 мм на минимальном токе, чтобы глубина проплавления стенки трубы была не более 2 мм. Для приварки прутка к плавнику могут быть применены электроды диаметром 4 мм.

16.3.15. Для механизированной сварки порошковой проволокой используются полуавтоматы ПМП-6, А-765УЗ, А-1197П, А-1197С, А-1035. При сварке самозащитной порошковой проволокой полуавтоматы комплектуются горелками А-1231-5-02 или А-1231-5-03, при сварке порошковой проволокой с дополнительной защитой углекислым газом - горелками А-1231-5Г2 или А-1231-5Г3.

Ремонт мембранных поверхностей нагрева

Сборка и сварка газоплотных панелей, изготовленных из хромомолибденованадиевых (12Х1МФ), хромомолибденовых (12ХМ, 12Х2М1, 12МХ) и углеродистых (20,10) плавниковых труб, а также из гладких труб с вваренными полосами (плавниками), производится на сборочной площадке и на месте монтажа поверхностей нагрева.

В процессе сварочных работ при ремонте котлов с газоплотными панелями нельзя допускать натяга панелей плавниковых труб, а также большого зазора при сборке во избежание необходимости наложения швов чрезмерно больших сечений. Категорически запрещается выполнение продольных швов по плавникам, собранным без зазора.

Стыки труб следует сваривать комбинированным способом (корень шва – ручной аргонодуговой сваркой, остальную часть – ручной электродуговой), а накладывать продольные швы по плавникам и вваривать уплотнительные вставки – ручной электродуговой сваркой. Допускается выполнять стыки труб полностью аргонодуговой сваркой.

Выполнение продольных швов по плавникам, вварку уплотнительных вставок и гребенок из хромомолибденованадиевых и хромомолибденовых сталей (12Х1МФ, 12Х2М1 и др.) следует производить с предварительным подогревом мест сварки газовыми горелками до 150–200 °С на ширину не менее 50 мм по обе стороны от места наложения шва.

Содержание

Сварку стыков труб газоплотных панелей можно выполнять ручной электродуговой, ручной аргонодуговой или комбинированной сваркой. Конструкция стыка должна соответствовать типу Тр-2 (табл. 9.4.). Электроды и сварочную проволоку необходимо выбирать по марке свариваемых труб в соответствии с рекомендациями, приведенными в разделе 10.

Концы труб в газоплотных панелях нужно обрабатывать механическим способом. Зазор а в стыках труб должен быть 0,5–2 мм. При заклинивании труб («закусе») или получении зазора в стыках меньше указанного панели следует отодвинуть, оттянуть из ряда мешающие трубы и обточить торцы труб до требуемого размера. Для уменьшения опасности заклинивания труб может быть применена ступенчатая подготовка торцов труб одной из стыкуемых панелей (рис. 9.20.)

Таблица 9.4. Конструкции стыковых соединений труб

1* . При автоматической сварке под флюсом корневая часть шва предварительно подваривается изнутри трубы (Тр-1 и Тр-1б, Тр-2а) (если невозможна такая подварка, накладывают корневой шов с наружной стороны) ручной электродуговой, аргонодуговой или полуавтоматической сваркой в углекислом газе.

2* . Для Тр-1, Тр-1а, Тр-2, Тр-2а, Тр-6б, Тр-7а указан зазор а при выполнении корневого слоя аргонодуговой сваркой с присадочной проволокой. Если корневой слой выполняют аргонодуговой сваркой без присадочной проволоки, то зазор а должен быть при ручной сварке не более 0,5, при автоматической – не более 1 мм. Для Тр-7, Тр-7а С = 4 +5 мм, для Тр-7б С = 3 0,3 мм.

3* . В скобках приведены допустимые пределы угла скоса кромок, отличного от оптимального, из-за неточности обработки или из-за изготовления труб по другим ТУ (ОСТ).

4* . С углом скоса кромок 7 о можно применять, если сварка выполняется в соответствии с п. 5.1.6 (в «узкую» разделку).

5* . Корень – ручная или автоматическая аргонодуговая, остальное – ручная электродуговая или полуавтоматическая в углекислом газе.

6* . Корень – ручная аргонодуговая, остальное – ручная электродуговая или полуавтоматическая в углекислом газе.

7* . Корень – автоматическая аргонодуговая, остальное – ручная электродуговая или полуавтоматическая в углекислом газе.

Примечание. Стыки труб диаметром более 630 мм без подкладного кольца (Тр-2) независимо от способа сварки следует сваривать с подваркой шва с обратной стороны (изнутри трубы).

Рис. 9.20. Схема ступенчатой подготовки торца одной из стыкуемых газоплотных панелей (на каждом участке по 10 труб)

При такой обработке и сборке панелей в первую очередь собирают и сваривают стыки труб на участках I, отторцованные с нулевым допуском. Затем собирают и сваривают стыки труб на участке II, отторцованные с допуском 1,25 мм. В последнюю очередь собирают и сваривают стыки труб на участках III, отторцованные с допуском 1,5 мм.

В процессе укрупнения панелей должна быть принята такая последовательность сборки, при которой вначале собирают и сваривают стыки плавниковых труб с меньшим зазором, затем с большим. Если в собранной панели стыки с одинаковыми зазорами располагаются рядом (группой), то их собирать и сваривать следует от середины этой группы через два-три стыка. После заварки трех-четырех стыков этой группы необходимо наложить корневые слои шва на трех-четырех стыках противоположного участка панели с тем, чтобы обеспечить наименьшую деформацию блока и сохранить зазоры во всех других стыках.

Сборку стыков труб и последующее наложение корневого слоя шва необходимо осуществлять в специальном центровочном приспособлении без предварительной прихватки. Сварку следует выполнять одновременно двум сварщикам.

Допускается сваривать стыки одному сварщику при условии, что с одной стороны панели он сваривает не более четырех стыков, затем переходит на другую сторону панели и заваривает вторую половину периметра каждого из этих четырех стыков, затем продолжает варить в той же последовательности по три-четыре стыка.

Продольные швы (по плавникам) выполняют ручной электродуговой сваркой углеродистыми электродами Э-50А (УОНИ-13/55, ЦУ-5 или ТМУ-21) независимо от марки стали плавниковых труб; диаметр электродов 2,5–4 мм.

Наложение продольных швов по плавникам в районе стыковых соединений труб, а также при соединении (укрупнении) панелей необходимо производить с двух сторон. В исключительных случаях допускается односторонняя сварка при условии снятия фаски на плавниках под углом 30° с обеспечением провара на всю глубину плавника.

Зазор между свариваемыми плавниками в продольных швах должен быть не менее 1,5 и не более 3 мм. Наложение продольных швов без зазора запрещается. В местах отсутствия зазора необходимо пропилить плавники механическим путем (наждачным кругом, фрезой и т.п.) и обеспечить требуемый зазор.

После сварки и ультразвукового контроля стыков труб двух блоков выравнивают соединения по плавникам. В случае необходимости недоваренные участки продольных швов необходимо прихватить в двух местах. Длина прихваточного шва должна быть 60–70 мм.

Сварку недоваренных участков швов следует производить двум сварщикам, начиная от середины блока к краям, чередуя ее через одну трубу, т.е. сваривать трубы попарно (нечетные швы). В том же порядке попарно сваривают пропущенные (незаваренные) четные участки.

Наложение каждого шва следует осуществлять обратноступенчатым способом. Заварив швы с одной стороны панели, сварщики переходят на другую сторону и в той же последовательности производят сварку с противоположной стороны блока.

Стенки топочной части котла собирают на плазе из блоков панелей с зазором по плавникам 1,5–3 мм. Панели, собранные в блоки, прихватывают по краям и далее через каждые 400–500 мм – по всей длине блока. Длина прихваченных швов должна быть 150–200 мм, высота – на все сечение шва. Прихватки не перевариваются, а являются частью основного шва.

Продольные швы панелей следует накладывать двум или четырем сварщикам. Наложение продольных швов панелей длиной более 16 м должны выполнять одновременно четыре сварщика. Сварку можно выполнять одновременно всем сварщикам с одной стороны панели (сверху или снизу) или с противоположных сторон панели (один – снизу а другой – сверху или двое сварщиков – снизу и двое – сверху). Сварку следует производить от середины блока к краям независимо от числа сварщиков, по схеме рис. 9.21. Каждую часть шва выполняют обратноступенчатым способом.

Рис. 9.21. Схема сварки блоков по плавникам на сборочной площадке: А – общее направление сварки; I–IV – сварщики

Продольный шов (или участок шва) с зазорами в пределах 3 – 5 мм или со смещением плавников необходимо накладывать обязательно с двух сторон обратноступенчатым способом. При стыковке блоков А и Б панелей с большой серповидностью, когда зазор а между плавниками превышает 5 мм (рис. 9.22), необходимо распределить его равномерно по соседним стыкам. Для этого следует разрезать несколько (два – пять) соседних продольных швов на участках длиной l (рис. 9.22) и развести трубы до образования зазоров не более 5 мм; затем эти участки прихватить и заварить с двух сторон обратноступенчатым способом. Если панели нельзя состыковать с зазором 5 мм, сваривать их необходимо по технологии завода – изготовителя котла.

Рис. 9.22. Стыковка панелей с большой серповидностью: l– разрезаемые швы

Продольные стыковые швы на вертикальной плоскости (при стыковке блоков панелей в проектном положении) накладывают также два или четыре сварщика с разбивкой шва по длине на четыре равные части. Каждую часть заваривают обратноступенчатым способом, однако в этом случае во всех частях шва участки по 400–500 мм сваривают в одном направлении – снизу вверх. Сварку необходимо выполнять электродами диаметром 2,5–3 мм. Разрешается накладывать вертикальные швы с одной стороны панели электродами диаметром 4 мм.

Стенки в углах топки соединяют с помощью прутка диаметром d = 8÷10 мм из стали 20 или 12Х1МФ (рис. 9.23), при этом зазор а между стенками должен быть не более 12 мм.

Рис. 9.23. Соединение стенок газоплотных панелей

Если зазор превышает указанный, то конструкция узла соединения стенок и технология сварки должны быть выданы заводом-изготовителем котла. Соединительный пруток приваривается к плавнику одной из труб с двух сторон на сборочной площадке при соблюдении последовательности наложения швов. После установки стенок в проектное положение приваривают пруток к трубе другой стенки в вертикальном положении. Пруток к трубе необходимо приваривать электродами диаметром 2,5–3 мм на минимальном токе с тем, чтобы глубина проплавления стенки трубы была не более 2 мм. Для приварки прутка к плавнику могут быть применены электроды диаметром 4 мм.

Все продольные швы по плавникам проверяют путем внешнего осмотра и керосиновой пробы.

Приварка уплотнительных вставок и гребенок производится ручной электродуговой сваркой электродами диаметром 2,5–3 мм. Для приварки уплотнительных вставок (уплотнений в месте стыков труб) следует применять электроды, соответствующие марке стали труб: для труб из хромомолибденованадиевых и хромомолибденовых сталей – ЦЛ-39, ТМЛ-3 или ТМЛ-1, для труб из углеродистых сталей – УОНИ-13/55, ЦУ-5 или ТМУ-21. Для вварки уплотнительных гребенок в узел разъема следует применять углеродистые электроды УОНИ-13/55, ЦУ-5, ТМУ-21 независимо от марки стали труб и гребенок.

Подогнанные уплотнительные вставки приваривают к плавникам швами 1 и 2 с катетом, равным 3 мм, по всей ширине планки (рис. 9.24.). Наложение швов 3 и 4 производится в направлениях, показанных на рис. 9.24. цифрами и стрелками.

Рис. 9.24. Приварка уплотнительных вставок при вертикальном (а) и горизонтальном (б) положением стенки

Для уменьшения внутренних напряжений приварку уплотнительных вставок следует производить по зонам (от середины блока к краям), чередуя ее не менее чем через одну уплотнительную вставку. Сварку необходимо вести на минимальном токе (не более 110 А) с тем, чтобы глубина проплавления стенки трубы была не более 2 мм.

Сварку уплотнения разъемов (рис. 9.25 и 9.26) необходимо выполнять в такой последовательности.

Рис. 9.25. Схема сварки узла уплотнения разъемов по плавникам: С1, С2 – направление движения первого и второго сварщика соответственно

Рис. 9.26. Последовательность сварки узла уплотнения разъемов топочных экранов

После выравнивания и подгонки труб в зоне разъема заваривают недоваренные на заводе центральные швы по плавникам в последовательности и в направлении, указанным цифрами 1, 2, 3 и стрелками на рис. 9.25, чередуя сварку через одну гребенку (I, II, III и т. д.).

После наложения центральных продольных швов по плавникам устанавливают накладки В и Г и прихватывают их к плавникам в четырех местах – а, б, в, г (рис. 9.26). Затем устанавливают гребенки А и Б. Особое внимание необходимо обратить на качество подгонки и сборки гребенок с трубами. Зазор между деталями не должен превышать 2 мм. Каждую гребенку прихватывают к плавникам труб в точках д и е (pиc. 9.26). Длина прихватки должна быть равна ширине плавника. В первую очередь приваривают уплотнительные гребенки А, Б (рис. 9.26) к трубам угловым швом с катетом не более 3 мм.

Последовательность приварки уплотнительных гребенок показана на рис. 9.26. стрелками и цифрами 1–4. При этом особое внимание необходимо обратить на то, чтобы исключить опасность прожога трубы. Для этого сварку необходимо вести на минимальном токе с проплавлением трубы на глубину не более 2 мм.

После приварки уплотнительных гребенок к трубам по всему блоку производят сварку незаваренной части периферийных швов по плавникам между уплотнительными гребенками, чередуя сварку через одну гребенку. Последовательность и направление сварки обозначены цифрами 1’, 2’, 3’, 4’ и стрелками (рис. 9.25).

После наложения продольных периферийных швов по плавникам между уплотнительными гребенками приваривают накладки В, Г. Направление и последовательность приварки накладок показаны на рис. 9.26 стрелками и цифрами 5, 6, 7, 8. В последнюю очередь сваривают две детали гребенки (А и Б) нахлесточным швом, имеющим катет 3 мм (рис. 9.26 шов. 9).

Шипы устанавливаются в последнюю очередь после сварки и контроля всего узла уплотнения, обвариваются ручной аргонодуговой сваркой с применением присадочной проволоки Св-08Г2С диаметром 1,6–2 мм.

Разрешается приваривать шипы к трубам с помощью сварочного пистолета или ручной электродуговой сваркой, если данный способ сварки обеспечивает стабильно требуемое качество сварных соединений.

Все швы приварки уплотнительных вставок и гребенок контролируются путем внешнего осмотра и керосиновой пробы. Керосиновая проба на плотность производится по ГОСТ 5.1180-87.

Сварку стыков труб из сталей разного структурного класса (перлитного, аустенитного, мартенсито-ферритного), либо одного структурного класса, но разного легирования (разных марок) следует выполнять ручным электродуговым или аргонодуговым способом.

Таблица. 9.5. Присадочный материал для сварки стыков труб из разнородных сталей

16. Сварка газоплотных панелей котлов

Читайте также: