Сварка головки блока цилиндров своими руками

Обновлено: 01.05.2024

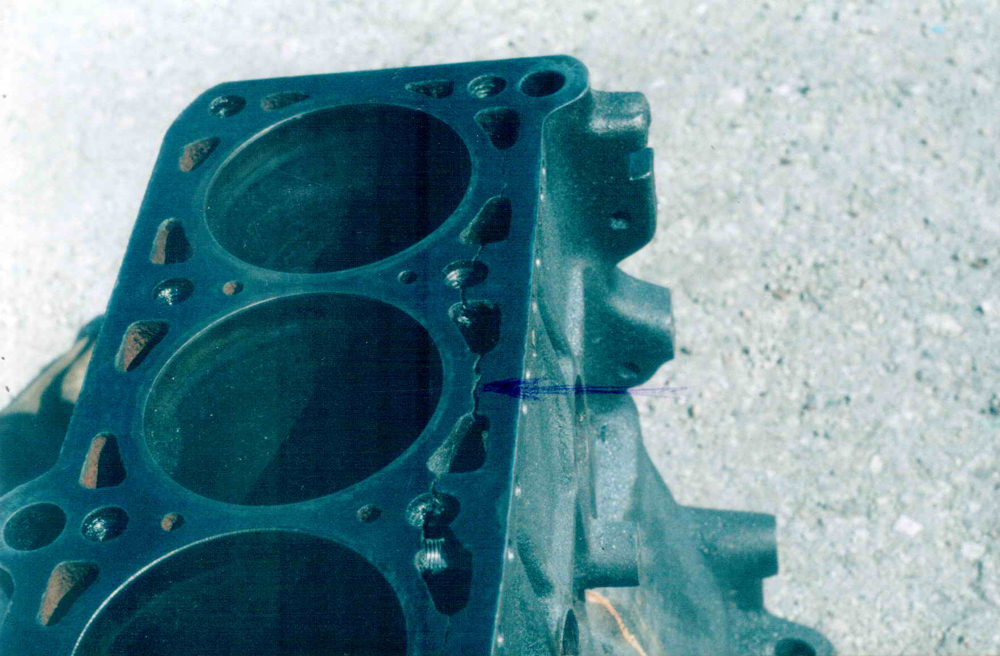

Трещины эти возникают от механических повреждений, еще чаще – при замерзании охлаждающей жидкости (воды).

Если трещина проходит через зеркало цилиндров, клапанные гнезда и плоскости прилегания головки и блока – изделия бракуются. В иных местах трещины или даже пробоины устраняются.

1.Первый способ (газовый или электросваркой)Если блок чугунный (например, ВАЗ), концы трещины засверливают сверлом 5 мм и разделывают по всей длине шлифовальным кругом, зубилом или иным приспособлением под углом 90° на глубину 4/5 толщины стенки. Блок перед сваркой нагревается до температуры 600…650°С. Нейтральным пламенем газовой сварки, используя флюс и чугунно – медный присадочный пруток Ø 5 мм, наносится ровный сплошной слой, выступающий над поверхностью метала не более 1,0…1,5 мм. После заварки блок медленно охлаждают в термошкафу или в томильной яме.

Заварку трещины можно производить и без подогрева блока, применяя для этого электросварку постоянного тока обратной полярности.

Так же электросваркой с помощью медных электродов, обернутых жестью, можно приварить заплату из мягкой стали такой же толщины, что и стенка.

После этого сварочные швы можно покрыть эпоксидной пастой.

2.Второй способ (эпоксидной пастой).

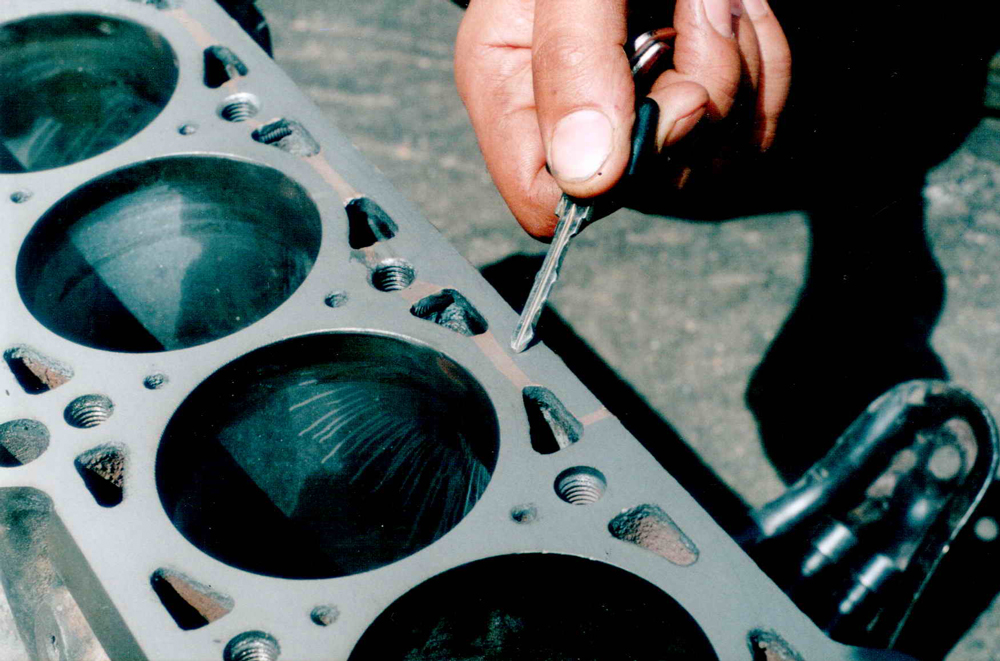

Поверхность блока (или голоски блока) с двух сторон трещины зачищают до блеска металлической щеткой. На концах трещины сверлят отверстия Ø 3…4 мм, нарезают в них резьбу и ввертывают заподлицо заглушки из медной или алюминиевой проволоки. Трещину обрабатывают по всей длине под углом 60…90° зубилом или абразивным кругом на глубину до ¾ толщины стенки. Вокруг трещины на расстоянии до 30 мм делают насечки зубилом для создания шероховатости. Ацетоном или бензином обезжиривают поверхность. Шпателем наносят первый слой эпоксидной пасты, затем второй слой (толщина слоя – не менее 2 мм). Общая толщина слоя на всей поверхности должна быть 3…4 мм. В течении 24…28 часов паста затвердевает. При подогреве до температуры 100°С затвердевание произойдет в течении 3 часов. Поверхность потом зачищают напильником или абразивным кругом.

3.Третий способ (эпоксидной пастой и заплатой из стеклоткани толщиной 0,3 мм).

Подготовка аналогична предыдущему способу. Только на каждый слой пасты накладывают заплату из стеклоткани, пропитывают ее пастой и прикатывают роликом. Расстояние от края заплаты до края трещины или пробоины – не менее 15…20 мм. Следующий слой заплаты перекрывает предыдущий на 10…15 мм со всех сторон. Таких слоев может быть до 8. Последний слой покрывается пастой.

4.Четвертый способ (постановкой штифтов).

ПО концам трещины просверлить отверстие Ø 4…5 мм. Затем этим же сверлом сверлят отверстия по всей длине трещины на расстоянии 7…8 мм одно от другого. Нарезают резьбу и ввертывают медные прутки на глубину, равную толщине стенки. Прутки обрезают ножовкой, оставляя концы, выступающие на 1,5…2 над поверхностью детали. Между установленными штифтами еще сверлят отверстия так, чтобы они перекрывали предыдущие (заглушенные) на ¼ диаметра. Нарезают резьбу, ввертывают прутки и обрезают. Получилась сплошная полоса ввернутых друг в друга медных прутков. Далее легкими ударами молотка концы штифтов расчеканивают, образуя сплошной шов. Можно покрыть эпоксидкой.

После ремонта блок обязательно подвергается опрессовке. Головка блока подвергается аналогичному ремонту, если трещины не выходят к камере сгорания, гнезду седла клапана и направляющей втулке клапана.

Сварка различных элементов двигателей была очень востребована в эпоху дефицита запчастей и ограничений на свободную замену агрегатов. Однако и сегодня эта операция не потеряла своей значимости и способна вернуть мотор к жизни с того света, когда по тем или иным причинам его необходимо спасти.

Серьезные повреждения блока цилиндров или его головки — это еще не приговор для двигателя. Да, с одной стороны, проще поменять пострадавший элемент. Сейчас не проблема купить, например, новый шорт-блок (блок цилиндров в сборе). Но в некоторых случаях цена такой покупки может быть равна половине текущей стоимости самого автомобиля. Поэтому ремонт элементов двигателя с помощью сварки может стать более выгодным вариантом.

Теория и практика

С помощью сварки возможно успешное лечение трещин, восстановление стенок между цилиндрами и даже заделывание отверстия в блоке, пробитого шатуном. В каждом конкретном случае только сам мастер определяет целесообразность такого сложного ремонта и его стоимость. Ограничением является место и характер повреждения. В одних случаях успешный ремонт невозможен в принципе, а в других — очень высока цена вопроса.

Специфика сварки зависит от материала изготовления деталей. Проще всего работать с алюминиевыми сплавами — температура их плавления невысока, и металл хорошо растекается. Гораздо сложнее дела обстоят с чугуном. Для работы с ним нужны более высокие температуры и оснастка подороже.

Любые сварочные работы — это сильный локальный нагрев детали, в результате которого ее может «повести» (нарушение ее геометрических размеров). Поэтому очень опасно проводить такие мероприятия на моторе, установленном на машине, и без выходных проверок качества. Банальное приваривание какого-нибудь оторванного кронштейна при таком подходе может привести к тому, что поведет ближайший цилиндр, и поршень в нем вообще заклинит. Профессионалы очень часто сталкиваются с негативными последствиями при такой сварке в той или иной степени тяжести. Повторный ремонт гораздо сложнее для самого мастера и дороже для клиента.

Технология качественной сварки предусматривает предварительный нагрев и алюминиевых, и чугунных деталей. Элементы из легких сплавов разогревают примерно до 250ºC, а из тяжелого металла — до 350–400ºC. Можно и больше, если позволяет оборудование и терпение сварщика работать с горячей деталью. При этом последствия сильного локального нагрева сводятся к минимуму. После сварочных работ детали медленно охлаждают.

После любого вида сварки обязательна проверка геометрии деталей, например, диаметров цилиндра по всей высоте и плоскость привалочных поверхностей блока или его головки, а также их опрессовка в ванне с горячей водой. Если какие-то элементы все же повело, то их геометрию восстанавливают до заводских параметров.

Легкие сплавы

Хотя алюминиевые сплавы довольно удобны при сварке, у них есть и свои неприятные особенности, связанные с качеством литья. При работе с одной и той же деталью есть области, в которых металл плавится очень хорошо, а в других он пенится, и всплывает много шлаков и грязи. Специалисты отмечают, что зачастую это не связано с конкретным автопроизводителем.

Сварку по сплавам проводят с использованием специальной алюминиевой проволоки. Трещины вырабатывают до основания и наплавляют сверху новый металл. Крупные отверстия заделывают с помощью заплаток из высококачественного алюминия.

Стоимость работ зависит от конкретного случая, ведь трудоемкость их выполнения всегда разная. Очень сложно определить средний ценник, но можно привести грубые расчеты. Заварка пробоя в стенке между цилиндрами сегодня может стоить от 5 тыс. руб., а ремонт с помощью установки заплатки — от 7–8 тысяч. Наваривание всей привалочной поверхности для восстановления ее плоскости для рядного четырехцилиндрового блока и его головки стоит примерно от 9 тыс. руб. за каждую деталь.

Тяжелый металл

Сварка чугуна требует еще бóльших навыков от мастера. Высокая температура его плавления сильно осложняет работу и грозит тем, что металл может треснуть. Также для этого вида сварки требуется специальная дорогостоящая проволока-присадка.

Часть трещин в чугунных элементах заваривают, но иногда приходится и вырезать пострадавшую область и ставить заплатку. Окончательное решение с методом ремонта определяет сам мастер в зависимости от массы факторов. Заплатку вырезают из толстого листа стали. Дело в том, что при ее вваривании в плоскость возникают внутренние напряжения, которые грозят появлением трещин. Снять их помогает легкая деформация заплатки. Естественно, немного выгнуть без жертв чугунную деталь невозможно, а вот сталь более пластична.

Пробой стенок между цилиндрами в чугунном блоке если и заваривают, то очень редко, так как впоследствии место сварки обрабатывается резцом с большим трудом. Заплатки при таких повреждениях не ставят. Дальнейшее развитие трещин останавливают с помощью сверления отверстий в начале и в конце. Далее такой блок гильзуют по особой технологии с использованием герметика.

Наваривание привалочных поверхностей чугунных блоков и головок делают по аналогии с алюминиевыми элементами. Цена работы такая же. А вот установка заплатки обойдется дороже, так как при сварке используется дорогая присадка.

Бытует мнение, что сварка — это крайне сомнительный способ ремонта деталей двигателя с непредсказуемым результатом в плане дальнейшего ресурса и общей надежности агрегата. Но при должной квалификации мастера восстановленная конструкция прослужит не меньше, чем ее заводское исполнение и за доказательствами не надо далеко ходить. Сегодня к такой услуге прибегают многие представители автоспорта, а также владельцы ретроавтомобилей или целых музеев. В первом случае надежность сварочных работ подтверждена в суровых гоночных условиях, а во втором — высокими и уникальными требованиями, предъявляемыми специфическим заказчиком.

Благодарим ООО «ИНОМОТОР» за помощь в подготовке материала.

Фото: из архива компании «ИНОМОТОР» и журнала «За рулем»

Увы, но иногда автомобилисты допускают серьезные ошибки в эксплуатации своих стальных коней. За них приходится дорого платить, как правило. Вот, например, трещина головки блока цилиндров. Она может образоваться от перегрева либо замерзания антифриза . Обе причины – результат неправильного использования транспортного средства.

Как провести такой ремонт? Нелегко, но возможно! Главное, чтобы трещина не проходила через сами цилиндры, а также гнезда клапанов. Можно ремонт трещины ГБЦ своими руками выполнить при помощи эпоксидки и стеклоткани, а можно и сваркой воспользоваться, а также поставить штифты. Сварка может использоваться и газовая, и электрическая.

Технология работ протекать будет следующим образом:

1. Если блок из чугуна, то трещину надо сверлом ф5 мм. засверлить с обоих ее концов, а потом разделать ее вдоль зубилом на 80% толщины стенки блока;

2. Прежде чем начать сварочные работы, ГБЦ полагается нагреть до +600С;

3. Используя газовую горелку и чугуномедный пруток, специалист должен наварить непрерывный слой металла. Допускается выступ шва максимум на 1,5 мм.;

4. Когда блок благополучно заварен, его надо плавно охладить, используя термошкаф.;

5. Заваривать трещину ГБЦ можно и без проведения разогрева. Но тут надо использовать не газовую сварку, а электрическую.;

6. Сварочный шов с целью дополнительной защиты и надежной герметизации надо покрыть эпоксидкой.

Можно попробовать установить штифты – так тоже заделываются трещины ГБЦ:

1. И снова сверлом засверливаем 4-5 мм. оба конца злополучной трещины;

2. Аналогичным сверлом нужно насверлить отверстий и вдоль всей трещины, выдерживая интервал меж ними 6-8 мм.;

3. Теперь надо взять метчик и создать в отверстиях резьбу. По ней следует потом вкрутить медные вставки, оставив торчать наружу концы максимум 2 мм.;

4. Теперь между установленными штифтами следует сверлить новые отверстия. Делать это надо так, чтобы новые отверстия могли перекрывать на 1-2 мм. старые;

5. В новые отверстия аналогично нужно ввернуть штифты. Должна получиться непрерывная полоса из штифтов, солединенных друг с другом.

Конечно, ремонт трещины ГБЦ легким делом не назовешь в любом случае. Не каждый автовладелец может провести данное мероприятие своими силами. При сомнении в успешном исходе гораздо выгоднее обратиться в автосервис.

Как заделать трещины в ГБЦ (может кому пригодится)

Обслуживание ГБЦ ч.5 — сварка после фрезеровки

При более внимательном осмотре ГБЦ вызвали сомнения некоторые стенки камер сгорания, уж слишком тонкие на мой взгляд, около 1мм у края гильзы, и 4мм ближе к клапану… в общем, на фотках будет понятней.

Похоже на погрешности при литье, т.к. в некоторых местах эти стенки ещё огого:

В общем, решил не испытывать судьбу и уничтожить проблему в зародыше — решено подваривать. Я на ютубе уже видел ролик, где УАЗ буханка после форсирования грязевой ванны задымила и была обездвижена (канал "бородатая езда"). Домой буханку буксировали. после вскрытия головы выявился "прострел" камеры сгорания как раз в области большого вытеснителя. Кто не в курсе, головки ЗМЗ-402 и УМЗ братья-близнецы. Видео вот (13:40):

В последующем видео разборки причиной пробоя оказались не газы, а кусок гильзы, как я понял. Но это теоретически могла быть и детонация, важно то, что более дешёвый поршень оказался прочнее в разы более дорогой головки. Это с тчк зрения любой нештатной фигни плохо.

О целесообразности именно сварки соображения такие: лучше 5-7мм сварочного шва (80% прочности литья), чем 2-3мм родного сплава. И лучше сварка будет сделана сейчас, чем потом возникнет трещина и начнут прогрессировать усталости вокруг них. Трещину разделывать и заваривать на порядок сложнее.

Канавок сингха походу не будет :))) кстати про них есть один аспект, позже обсудим.

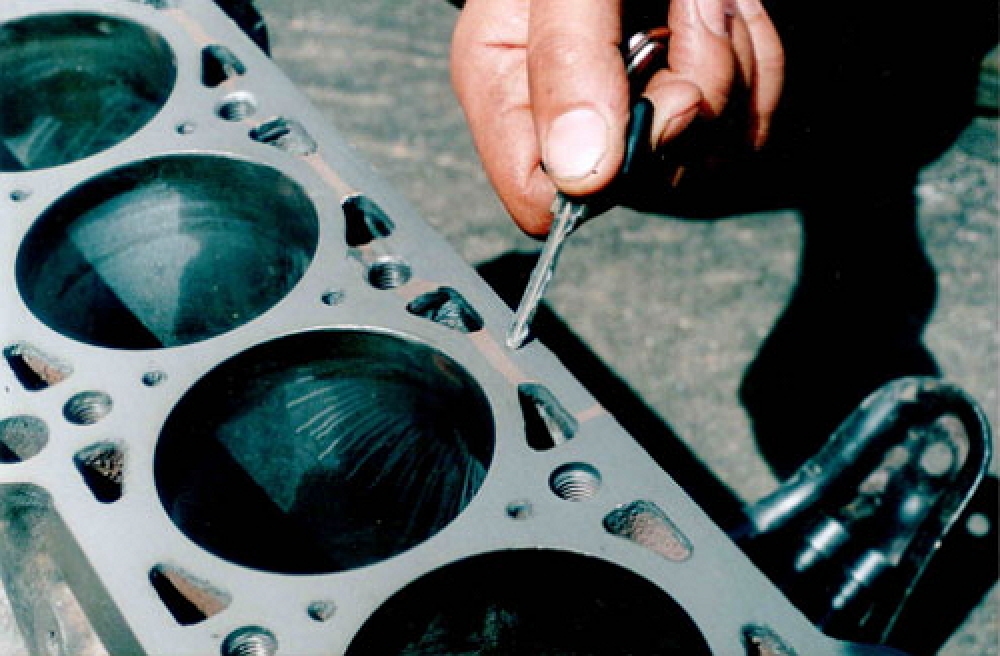

Повёз головку в Томск, к знакомому сварщику Виктору Алексеевичу. Мысли у нас сошлись и решили вырубать металл фигурным зубилом до толстых мест, к которым приваримся. Для большей точности приложил старую прокладку (обязательно с центрующими муфточками) и обвёл маркером места прилегания металлического кольца и границы упора гильзы.

Разделка. До утолщения возле угла вытеснителя решили не дорубаться, т.к. рядом сёдла и 5мм для старта достаточно. Сам шов немного свисает внутрь рубашки и образует стенку порядка 7мм после фрезеровки

В общем, как я ни просился сварить сам, Алексеич меня даже не пустил :( Но рвение оценил :) Ну оно в принципе и понятно — стажа у меня по алю мало, а тут работа требует острого чувства меры. Нужно:

1. Толсто наплавить

2. Не сделать чрезмерное обвисание шва в сторону рубашки

3. И главное — не перегреть. Рядом сёдла, втулки клапанов… перегрев вызовет прослабление посадки.

Это с виду кажется просто, а на самом деле там происходила опера и дирижёр ) а я сидел рядом и наблюдал за провисанием шва в рубашку охлаждения и короче вёл корректировку огня. Две точки наблюдения блин :)

Предварительный подогрев головки по матчасти предполагается, но здесь не делали по соображениям близости сёдел.

До приезда к Алексеичу завёз головку к мотористу, показать проконсультироваться. Моторист сказал что у мотора и так "болячек дохрена", сёдла вываливаются, а я тут ещё и форсировать вздумал. Я аргументировал, что форсирование не только для мощности и экономичности, но и для газового оборудования, которое планирую ставить. Высокая степень сжатия снизит термонагрузку на клапаны и сёдла и ничего не вывалится. А бронзовые втулки сделают жизнь клапанов дольше.

Моторист агрументировал, что ПАЗики тоже так думали, но газ не окупается потому, что становятся чаще ремонты ГБЦ и то на то и выходит. Как раз рядом с нами сидел владелец пазика, согласившийся с этой проблемой. Далее диалог уже с ним:

— Двигатель у вас ЗМЗ-523?

— Не знаю

— Степень сжатия 6.7?

— Не знаю

— Ну под 80-й бенз?

— А да

— И с этой головкой перевёл на газ?

— Да

— Спасибо, я погнал

Забираю головку, ухожу.

Я не стал спрашивать, делал ли он форсирование, потому что форсировать ЗМЗ-523 ещё сложнее, там пилить почти некуда. не стал спрашивать про втулки. Я знаю, как у пазиков относятся к втулкам клапанов — "нехай, терпит ишо"

Ремонт трещины в головке блока цилиндров

Трещина в ГБЦ возникает в результате неправильной работы двигателя вследствие перегрева и сдвига напряжений в металле.

Симптомы трещины в головке блока цилиндров

Трещины могут появляться в разных местах, отсюда и разные последствия. В основном бытует мнение, что при пробитой головке из выхлопной трубы идёт белый дым, но это только один частный случай. Трещина в головке может возникнуть между разными каналами, соответственно и признаки наличия трещины в ГБЦ будут разными.

Далее рассмотрим некоторые случаи трещин между системой охлаждения и другими системами двигателя.

Масляная система— при смешивании масла и тосола в двигателе вместо масла появляется эмульсия, беловатая пена, как у бисквитного теста, а в расширительном бачке системы охлаждения образуется масляная плёнка.

Впускной канал— если в него начинает попадать ОЖ, то в первую очередь она отмоет поршни до блеска, можно посмотреть через свечное отверстие,- поршни будут как новые. И при попадании в камеру сгорания- это как раз то случай, когда может пойти белый дым из выхлопной трубы, хотя не факт, что он пойдёт.

С каналом выпуска— тут ОЖ просто вылетит в трубу в виде пара. Двигатель постоянно выпускает пар и заметить что-либо в данном случае вряд ли получится, проста будет уходить жидкость из бачка. Скорее всего, даже запаха отработавших газов в бачке не будет.

С камерой сгорания— через трещину часть жидкости пойдёт в камеру сгорания, но очень малое количество, всё из-за разницы давления. В двигателе при сгорании топлива образуется большое давление, и выхлопные газы через эту самую трещину попадают в систему охлаждения, повышая давление в ней. Из-за этого раздуваются патрубки, а из бачка воняет выхлопными газами. Но жидкость также может пойти и в камеру сгорания- система охлаждения всё ещё находится под давлением, а в камере сгорания уже пошло разрежение и начал засасываться воздух. Из-за разницы в давлении ОЖ начинает просачиваться в камеру сгорания. Признаком такой трещины будут чистые поршни (не всегда), запах в бачке, упругие патрубки и холодный радиатор печки (воздушная пробка).

Типичные места образования трещин в ГБЦ

Автопроизводители допускают образование трещин в головке, и это не будет считаться неисправностью, так как трещина будет неглубокой и она не будет соединять две ёмкости. В дизельных двигателях VW головка с трещиной между клапанами допускается к использованию.

Но найти все трещины- задача проблематичная даже для опытного моториста. Казалось бы, на одних и тех же моторах трещины должны образовываться в одних и тех же местах. Но от этого поиск не упрощается. Есть места, которые можно обнаружить одним взглядом на головку:

—между клапанами— трещина сразу видна, проходит под сёдлами двух соседних клапанов.

—между свечой и клапаном— та же ситуация, опять же, всё на виду и никуда не надо заглядывать

—в дизельном двигателе трещина может пойти от клапана в сторону форкамеры, такую трещину легко заметить, но как её увидеть, если она образуется под форкамерой и не выходит наружу?

—под направляющей клапана— ещё одно злачное место, где не видно трещины, во-первых, в канале и так темно, а во-вторых, трещина прикрыта направляющей втулкой. Тут нужен другой подход, а не только визуальный. Да и какая польза от обнаружения трещины между клапанами, если через неё не прорываются газы? Не будем полагаться на случай, тем более метод диагностики придуман давно и зарекомендовал себя с лучшей стороны.

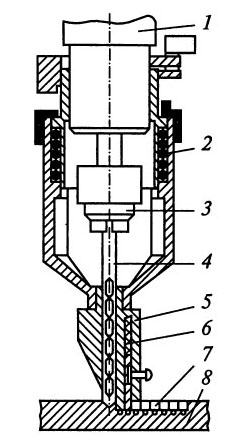

Проверка ГБЦ на трещины

Чтобы проверить ГБЦ на трещины, её надо опрессовать, то есть герметично закрыть все отверстия, и дунуть воздуха в каналы. Если опустить головку в воду, то из трещины пойдут пузырьки. Или наоборот- заглушить все отверстия и налить воды в канал, после чего накачать насосом туда воздуха, создав давление 0,6-0,7МПа, и дать постоять так головке 1=2 часа. Если вода уйдёт- значит головка пробита.

Существуют ещё красители, которыми подкрашивают воду. Их очень хорошо видно на трещине.

А закрываются отверстия в охлаждающей рубашке очень легко: на ник кладётся резиновая прокладка, которая чуть больше отверстия, сверху накладывается металлическая пластина, которая прикручивается болтом к головке. И никакая вода так не пройдёт. А к штуцеру, который будет выступать из головки, подсоединяют насос и накачивают воздух. Такая опрессовка позволяет выявить все трещины.

Ремонт трещин

Качественно заделать трещину получится только с помощью сварки. Никаким клеевым составом не получится качественно заделать трещину в головки, потому что при нагревании до рабочих температур головка будет расширяться и трещина будет становиться больше, то есть нужен состав для заделывания трещины, который имел бы такие же линейные температурные расширения, как и материал головки, к тому же быть устойчивыми к другим нагрузкам. Всего этого возможно добиться только сваркой.

Подготовка головки для сварки

Перед сваркой трещину необходимо разделать, для этого фрезерной машинкой высверливают металл по всей длине трещины. Канавка должна получиться достаточно глубокой, 6-8 мм в глубину и примерно такая же по ширине, по форме желательно сделать клиновидной. Это поможет лучше проварить металл. Для разделки трещины между сёдел, сначала нужно извлечь сёдла, а только потом разделать трещину.

После разделки трещин головку надо нагреть до температуры 200-250°C, но не выше, чтобы головку не повело. Нагрев позволяет снизить напряжения в металле, возникающие при сварке. Для нагрева лучше всего использовать ацетиленовую горелку либо печь, но нельзя использовать паяльную лампу, потому что её можно легко перегреть ГБЦ.

Сварка ГБЦ

Для сварки головки блока цилиндров можно использовать газовую сварку с использованием присадочного материала, но лучшие результаты даёт аргонно-дуговая сварка (TIG). К головке подключается масса, а дуга горит в среде аргона между вольфрамовым электродом и головкой, куда подсовывают алюминиевую присадочную проволоку.

После сварки шов надо зачистить, повторно опрессовать, и если всё хорошо, то поверхность, прилегающую к блоку, отфрезеровать, чтобы была идеально ровной.

Чем заделать трещину в блоке двигателя

Прежде чем описывать способы устранения неисправности, рассмотрим, как эту неисправность найти. Есть несколько способов обнаружить трещину блока цилиндров:

- с помощью ультразвука,

- с помощью магниточувствительного оборудования,

- методом гидроконтроля,

- метод пневматической опрессовки.

На автосервисах чаще всего трещины ищут с помощью воды или воздуха. В поврежденный элемент подается воздух, затем деталь опускается в ванну с водой и по пузырькам становится видно, где кроется проблема. Если закачивать в элемент воду, то в месте трещины она будет просачиваться.

Когда место раскола найдено, можно приступить к ремонту. Один из самых популярных методов — это сварка (как электрическая, так и «холодная»). Заварить можно практически все расколы, кроме трещин в области седла клапана, стенок цилиндра и мест прилегания блока и головки БЦ.

Чтобы не пришлось делать повторный ремонт, важно соблюдать все рекомендации. Чтобы восстановить блок из чугуна, нужно засверлить концы трещины, а затем зашлифовать ее по всей длине под углом 90 градусов. Для сварки блок цилиндров разогревается до 650°C, затем с помощью присадочного чугунно–медного прута и флюса наносится сплошной шов, а в конце для постепенного охлаждения детали используется специальный термошкаф.

Если используете электрическую сварку, то блок прогревать не надо. В конце работы шов нужно обезжирить с помощью ацетона, а затем покрыть эпоксидной пастой (при комнатной температуре застывает за 24 часа, при 100°C — примерно за 2 часа). Последний этап — шлифовка шва.

Помимо сварки, есть еще пару популярных методов ремонта БЦ: эпоксидная паста, заплатка из стеклоткани, технология SEAL-LOCK. Если используете эпоксидную пасту и стеклоткань, то металл предварительно нужно хорошенько обезжирить. Затем можно поочередно наносить слои пасты и стеклоткани, последним должен быть эпоксид.

SEAL-LOCK удобен тем, что для ремонта не нужен сварочный аппарат и не нужно демонтировать ДВС. Смысл технологии в том, что трещина заполняется специальной прослойкой из мягкого металла. Порядок действий здесь такой:

1) Сначала нужно засверлить края трещины, далее поперек раскола с определенным шагом делаются отверстия, в них вставляются стяжки-скобы, связывающие края трещины.

2) Между скобами высверливается отверстие. Далее идет нарезка конусной резьбы специальным метчиком. Полученное отверстие нужно обработать, чтобы удалить окисную пленку. Затем в него вкручивается конусообразная заглушка, материал которой активно контактирует с металлом БЦ.

3) Часть заглушки, которая возвышается над плоскостью, нужно немного подпилить, затем вкрутить ее специальным инструментом. Под большим усилием мягкая заглушка сломается там, где сделан подпил. Выступающие части шлифуются.

4) Далее сверлится следующее отверстие, причем так, чтобы получилось частичное перекрытие с предыдущим отверстием с заглушкой. И таким образом заглушками заполняется вся трещина. В конце производится шлифовка и спрессовка шва.

Нужно сказать, что шов, который получается по описанному выше методу, лучше сварного по ряду показателей. Ему не страшны перепады температур, он не получает значительного напряжения и не разрушается даже при высоких температурах.

Возникшие трещины на стенках блока цилиндров двигателя, как правило, ремонтируются способом заделки эпоксидкой или завариваются. Заварка трещин производится двумя способами с подогревом и без подогрева. Перед ремонтом трещин блока цилиндров двигателя засверливаются специальным сверлом концы трещин, для того чтобы трещины не начали увеличиваться во время работы. Сверло выбирают размером 5 мм. После засверливания концов трещины необходимо разделать трещину по всей длине, такие работы проводят с помощью шлифовальной машинки.

Последовательность выполнения ремонта трещин блока цилиндров двигателя:

ремонта головки блока цилиндров.

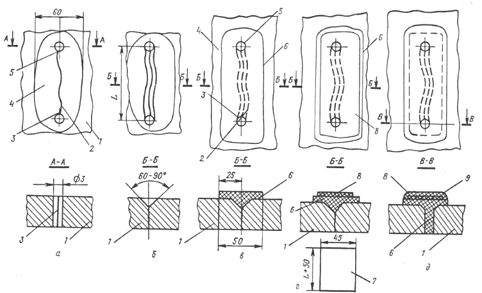

Как ремонтировать головку блока

а) сверление концов трещины, б) зачистка вокруг трещины, заделывание и обезжиривание, в) заполнение эпоксидкой, г) укрепление эпоксидки, д) наложение верхнего слоя эпоксидки, L – длина трещины, 1) деталь, 2) трещина в блоке, 3, 5) засверливание концов трещины, 4) зачистка, 6) слой эпоксидки, 7) заготовка, 8) укрепление эпоксидки, 9 – верхний слой эпоксидки.

Ремонт трещин чугунного блока цилиндров двигателя

в блоке цилиндров,

головке блока являются

показателем к замене детали,

но существует способ ремонта

трещин блока цилиндров двигателя

Заварка трещин чугунного блока двигателя имеет свои нюансы. Если ремонт трещин чугунного блока цилиндров двигателя производится с подогревом, то такие работы выполняются при температуре 600-640 градусов Цельсия с использованием горелки с ацетиленокислородным пламенем. Присадочным материалом выступают прутки с диаметром 5 мм. Шов предохраняют от окисления с помощью буры. Нельзя проводить заварку чугунного блока цилиндров при температуре, которая меньше 600 градусов Цельсия.

Если ремонт трещин чугунного блока цилиндров двигателя производят без подогрева, то в таком случае обычно применяется электродуговая сварка, а в качестве присадочного материала выступает электродная проволока диаметром 1,2 мм. Сварка производится в среде аргона. Во время сварки блока электродуговой сваркой не допускается перегрев больше чем 60 градусов Цельсия.

Во время заварки трещин блока цилиндров необходимо придерживаться режимов работы:

Сила тока 130-150 А, напряжение 25-30 В, давление аргона 0,3-0,5 Мпа.

Электроды, которые применяются при сварке чугунного блока: ПАНЧ11, МНЧ1, ОЗЧ1, АНЧ1, ЦЧ3, ЦЧ4.

Во время сварки: сила тока 130 А, напряжение 36 В, твердость НВ 170.

Ремонт трещин блока цилиндров двигателя эпоксидкой

Ремонт трещин блока цилиндров с помощью эпоксидки производится в следующей последовательности:

1) Трещина разделывается шлифовальной машинкой на ¾ части толщины стенки

2) Засверливаются концы трещин диаметров сверла 5 мм

3) Отверстия забивают медными заглушками

4) Вокруг трещин искусственно создаем шероховатость насейчкой

5) Проводим очистку и обезжиривание поверхности (ацетон)

6) В несколько слоев покрываем эпоксидкой трещину, первый слой 1 мм, второй слой 2 мм, в конце концов все слои должны быть в пределах 3-4 мм

7) Отверждаем нанесенный слой эпоксидки с помощью сушильной камеры при температуре 90 градусов Цельсия.

Мотор – это железное сердце каждого транспортного средства. При выходе из строя какой-либо его комплектующей существует большая вероятность полного выходя из строя всего агрегата.

Особенно, если идёт речь об столь сильных поломках, таких как деформация головки или блока цилиндров. Если не устранить их своевременно, придётся делать капитальный ремонт двигателя.

Отметим, что трещины в данных узлах являются одними из самых сложных неисправностей. Возникают, как правило, после дорожно-транспортного происшествия при высоком уровне износа деталей или производственном браке.

Причины и признаки неисправности

Ниже описаны «симптомы», которые гласят о наличии трещины в головке или блоке.

Важно! Эти же признаки могут определять и иные неисправности! Поэтому не следует делать поспешные выводы.

- Мотор перегревается, вытекает антифриз или иная охлаждающая жидкость. Чтобы удостоверится, что проблема не в трещине, проверьте насколько хорошо затянуты болты ГБЦ, а также герметичность системы.

- Некорректно работает система управления температурой. Из-за перегрева деформируется головка блока цилиндров.

- Выход из строя пробки расширительного бачка, из-за чего происходит образование воздушных масс.

- В летний период года стрелка термодатчика резко скачет в разные стороны.

Также к симптомам можно отнести «троение», что особо сильно ощущается во время движения под горку.

Важно! Для того чтобы убедиться в наличии трещин, необходимо отвинтить свечу зажигания. После в прямом значении этого слова попробуйте жидкость со свечи на вкус. Если она оказалась сладкой, значит охлаждающая жидкость попадает в масло через трещину. В таком случае попробуйте долить масло в систему и завести автомобиль (при этом, не закрывая крышку расширительного бака). Если она сразу же будет кипеть – значит, микротрещина в ГБЦ стопроцентно присутствует.

Отметим, что часто трещины возникают возле втулки (направляющей или впускного клапана). В таком случае, придётся полностью заменить головку.

Ещё один из признаков – уход газов. Чтобы узнать, что причина именно в этом, рекомендуем надеть на расширительный бачок резиновую перчатку. Если со временем она надуется, значит, есть проблема.

Диагностика проблемы

Перед тем, как приступить к ремонтным работам, необходимо быть на все сто процентов уверенным, что проблема действительно в трещинах. Для того чтобы в этом убедиться, мы предложим вам несколько способов диагностики.

С помощью жидкости

В этом случае используется специальная красящая жидкость.

- Итак, в первую очередь, необходимо максимально качественно вымыть поверхность головки (применяя при этом ацетон или иную соответствующую жидкость).

- Далее жидкость нужно нанести непосредственно на поверхность.

- По истечению нескольких минут остатки жидкости нужно смыть при использовании чистой тряпки.

Магнитно-порошковая проверка

Данный способ считается одним из самых быстрых в обнаружении трещин. Как происходит проверка? С каждой стороны головки устанавливаются магниты. Затем, сверху нужно посыпать металлическую стружку. Если есть трещины, она начнет прилипать к магнитам, останавливаясь в лучшем случае на вмятинах, а в худшем – на трещинах.

Проверка водой

Этот метод подобен к предыдущему. Вся разница межу ними заключается в том, что не нужно опускать головку воду, а совсем наоборот – её необходимо залить в головку:

- Проверьте всевозможные отверстия на факт герметичности.

- После влейте в воду канал.

- Далее, пользуясь насосом, накачайте воздух в канал.

- Оставьте обрабатываемую деталь на несколько часов. Если вы заметите, что вода ушла, значит, проблема с головкой и её нужно менять или в лучшем случае – ремонтировать (что обойдётся дешевле, но… не будет гарантировать длительность работы данной комплектующей).

Диагностика давлением

Данная методика выполняется несколькими способами: погружение в воду или без него. Как именно выполнять эти операции, читайте ниже.

Погружение в воду:

- Изначально закройте все каналы запчасти, на которые может негативно воздействовать вода.

- После этого поместите деталь в ёмкость, наполненную водой более 40 градусов Цельсия.

- Затем воспользуйтесь сжатым воздухом (в тех местах, где появятся пузырьки, есть трещина).

Процедура без «погружения» выполняется следующим образом:

- Как и в предыдущем случае, позаботьтесь о том, чтобы все канали ГБУ были закрыты.

- Налейте мыльный раствор на крышку.

- Подайте воздушные массы в контур «больной» детали. Если есть дефект, на этом месте образуются мыльные массы.

Как заделать повреждённые места

Обнаружили трещину в блоке цилиндра? Что делать? Сейчас мы вам подробно расскажем, как можно быстро избавиться от подобной проблемы.

Электросварка

Для начала нужно засверлить «больные» места инструментом с целью, чтобы они прекратили увеличиваться в объёме. После их необходимо зашлифовать.

Итак, в начале работы разогреваем блок до 650 градусов Цельсия, после чего при использовании специального прутка делаем шов. Чтобы предотвратить его окисление, нужно использовать буру.

В итоге после окончания работ на поверхности должен быть ровный слой (выступ которого не боле двух мм.). Следующий этап – это термошкаф (охлаждение в нём).

Заделка трещин

Изначально необходимо нагреть обрабатываемую автомобильную комплектующую до температуры не менее 200 градусов Цельсия. Используйте для выполнения этой цели ацетиленовую горелку. Трещина заделывается посредством постоянного тока. Подбирать диаметр электрода стоит исходя из толщины, а также ширины обрабатываемой стенки.

Приварка заплаты

Чтобы выполнить данную операцию, необходимо подобрать кусок металла, соответствующий размеру трещины. Далее нужно приварить подобранный материал. Следующий этап – это шлифовка и покрытие специальной пастой обрабатываемой местности.

Ну что же, теперь вам известно, что такое трещина головки блока цилиндров, а также как бороться с этой проблемой. В любом случае лучше предостеречь поломку, нежели бороться с ней.

Читайте также: