Сварка гвоздем вместо электрода

Обновлено: 19.09.2024

Тонкостенный металл при попытке сварки обычным электродом прожигается. Многие сварщики вообще не работают с заготовками, толщина которых меньше 2 мм, не говоря уже о 1 мм или 0,5 мм. Но и настолько тонкий металл вполне можно варить, просто для этого нужен особый электрод.

Что потребуется:

- Пальчиковая батарейка, обязательно солевая;

- бокорезы;

- наждачный станок.

Процесс изготовления графитового электрода и его использование для сварки

Чтобы сделать особый электрод, потребуется пальчиковая батарейка. Нужно разрезать ее оболочку бокорезами, и извлечь скрытый внутри графитовый стержень. Все это лучше делать в перчатках, так как содержимое батарейки далеко не полезно для кожи.

Кончик стержня нужно обточить на наждаке, чтобы им было удобнее варить.

Затем он устанавливается в зажим сварки вместо обычного электрода. Ток сварки устанавливается в пределах 10-15 Ампер.

Графитовый электрод плавит металл, от чего тот скипается. Чтобы заварить им, к примеру, отверстие, достаточно просто при разогреве заготовки прикладывать к кончику электрода дополнительно стальной прутик или проволоку. Тогда расплавленный металл растечется, и закроет его.

Когда же требуется соединить 2 заготовки, то сварка выполняется подобно использованию обычного электрода с обмазкой. Лучший результат будет, если варить точечно, подготовив перфорацию на верхней детали.

Такую сварку не оторвать.

Особенно графитовый электрод хорош для сварки скруток проводов. Просто скручиваем жилы, цепляем к ним массу, и касаемся стержнем к кончику жил. Буквально за мгновения они сварятся.

Такая скрутка уже не окислится, поэтому контакт будет безупречным.

Смотрите видео

Похожие мастер-классы

Особо интересное

«Сделай сам – своими руками» - сайт интересных самоделок, сделанных из подручных материалов и предметов в домашних условиях. Пошаговые мастер-классы с фото и описанием, технологии, лайфхаки - все, что нужно для рукоделия настоящему мастеру или просто умельцу. Поделки любой сложности, большой выбор направлений и идей для творчества.

Какие электроды выбрать — несколько советов начинающему сварщику

Все сварщики знают, что такое электрод и как производить сварочные работы, но какие электроды лучше использовать для инверторной сварки в быту знают немногие. Для начинающего сварщика выбор электрода может стать проблемой: есть более двухсот марок с разными свойствами, назначением и характеристиками. Причем около 100 марок подходят для ручной дуговой электросварки инверторными аппаратами. В статье мастер сантехник расскажет, какие электроды выбрать начинающему сварщику.

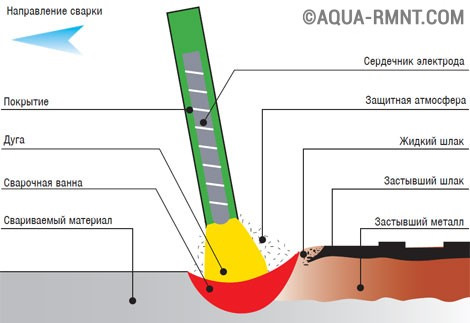

Что такое электрод и для чего обмазка

Электрод — это кусок металлической проволоки со специальным покрытием — обмазкой. Во время сварки сердечник плавится от температуры дуги. Одновременно горит и плавится обмазка, создающая вокруг области сварки — сварной ванны — защитное газовое облако. Оно перекрывает доступ кислороду, содержащемуся в воздухе. В процессе горения обмазки часть ее переходит в жидкое состояние и тонким слоем покрывает расплавленный металл, также защищая его от взаимодействия с кислородом. Так что обмазка обеспечивает хорошее качество шва.

Любой электрод перед началом сварки осматривают: покрытие не должно иметь сколов. В противном случае однородного прогрева и качественного шва вы не добьетесь.

Еще обратите внимание на кончик электрода: толщина обмазки должна быть одинаковой со всех сторон. Тогда дуга будет выходить по центру. В противном случае она будет смещена.

Для сварщиков с опытом это нестрашно, а вот для новичков может создать ощутимые проблемы.

Необходимо следить за влажностью обмазки. Некоторые из них при повышенной влажности зажигаются очень плохо (например, УОНИ). В связи с такой «капризностью» обмазки, хранить их нужно в сухом месте, обеспечив по возможности герметичную упаковку. Можно коробку укладывать в пакет, а еще туда класть несколько пакетиков с солью, что бывают в обувных коробках.

Если все-таки случилось так, что электроды отсырели, их высушить можно в обычной бытовой духовке при небольших температурах (они указываются обычно на упаковке). Второй способ — положить на продолжительный срок в сухое хорошо проветриваемое помещение.

Виды обмазки и их характеристики

Различают всего четыре вида покрытий:

- Основное.

- Рутиловое.

- Кислое.

- Целлюлозное.

Основное (УОНИ) и целлюлозное покрытие подходит только для сварки на постоянном токе. Они использоваться могут на ответственных швах: создают прочный, эластичный шов, стойкий к ударным нагрузкам.

Два других (рутиловое и кислое) — могут работать при сварке и переменным, и постоянным током. Но кислое покрытие очень токсично: работать в помещениях можно только если рабочее место оборудовано принудительной вытяжкой.

Рутиловая обмазка имеет зеленоватый или синий оттенок, электроды отличаются легким розжигом.

При сварке рутиловыми электродами (МР-3) металл почти не брызжет, зато шлака бывает много и отходит он непросто: приходится работать молотком.

Как выбрать электроды для инверторной сварки

В первую очередь подбирают состав сердечника: он должен быть сходным с типом свариваемого металла. В домашнем хозяйстве чаще всего используются конструкционные стали. Вот из такой же проволоки и должны быть электроды.

Иногда еще приходится варить нержавейку. Тогда сердечник тоже должен быть из нержавейки, причем для высоколегированным и жаростойких делают из металла с такими же характеристиками.

Выполнить все работы по дому или на стройке можно с использованием всего нескольких марок электродов:

Они признаны многими лучшими электродами для новичков, которые работают с инверторными сварочными аппаратами: с ними работать проще, в то же время, они позволяют варить качественные швы даже при отсутствии значительного опыта. Ниже приведены характеристики и общее применение тех расходников, которые многие спецы считают хорошими электродами для инвертора. Во всяком случае, их часто рекомендуют начинающим сварщикам для наработки опыта.

Электроды с рутиловым покрытием МР-3

Чаще всего новичкам советуют начинать освоение сварных швов с электродами МР-3. Они легко разжигаются, даже при не очень хорошей вольт-амперной характеристике сварочного аппарата, дают хорошую защиту сварной ванны, позволяют довольно легко контролировать ее положение. Если электрод не разжигается, прокалите его при температуре 150-180° на протяжении 40 минут.

Применяются в аппаратах с переменным (сварочные трансформаторы) и с постоянным током (сварочные выпрямители и инверторы). К инверторам обычно подключаются на обратной полярности (+ на электроде). Подходят для любого типа шва, кроме вертикального сверху-вниз.

Электроды МР-3 некапризны к качеству свариваемых поверхностей. Ими можно работать даже на необработанных, покрытых ржавчиной и влажных деталях. Сварка ведется средней (2-3 мм) или короткой дугой.

Очень важна для начинающих сварщиков особенность МР-3: они хорошо «держат» дугу, работать ими просто. За это не все профессионалы любят эту марку: называют их бенгальскими огнями. Слишком мягко они варят: для хорошего прогрева необходимы медленные движения. Что профи не по вкусу, новичкам — то, что надо. Попробуйте начать обучение сварке именно с МР-3. У вас все должно получится.

УОНИ 13/55 с основной обмазкой

Это самые, пожалуй, широко распространенные и популярные электроды с основным покрытием. Они рекомендованы для сварки углеродистых и низколегированных сталей. Подходят для соединений ответственных конструкций. Швы получаются прочными к ударным нагрузкам и пластичными, хорошо переносят воздействие низких температур.

Недостаток этих электродов: они хорошо разжигаются только при достаточно большом значении холостого хода у инвертора (выше 70 В). Второй существенный недостаток: высокие требования к зачистке и обработке свариваемых металлов. Если на кромке останется ржавчина, пыль, масло или другие загрязнения, шов будет пористым.

Работать с УОНИ 13/55 можно только на сварочных аппаратах постоянного тока, в том числе и с инверторами, при обратной полярности (+ подают на электрод), причем короткой дугой (держать кончик электрода ближе к свариваемой поверхности). Минимальное напряжение холостого хода 65 В.

Этот тип электродов с рутиловым покрытием предназначен для работы с углеродистыми сталями небольшой толщины. При их использовании дуга разжигается легко (в том числе и при повторном розжиге), шов получается мелкочешуйчатым (из волн небольшого размера), шлак отделяется легко.

Электроды АНО 21 можно использовать для сварки водопроводных или газовых труб. Работают как с переменным так и постоянным током любой полярности. Перед сваркой необходима термическая обработка: их прокаливают при температуре 120°C на протяжении 40 минут.

Электроды по нержавейке ОК 63.34

Если вам необходимо сварить нержавейку, попробуйте ОК 63.34. Ими же можно варить и конструкционные стали. При этом получается шов с мелкой волной с плавным переходом к основной поверхности металла. Количество шлака небольшое, отбивается легко.

Этим электродом хорошо варить вертикальные швы а металле 6-8 мм, проходя сверху-вниз. Подходит для многопроходной сварки стыковых и нахлестных соединений. Работает с постоянным и переменным током любой полярности, минимальное напряжение холостого хода — 60 В.

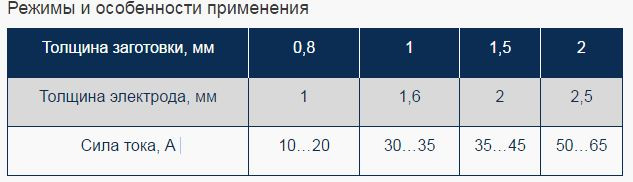

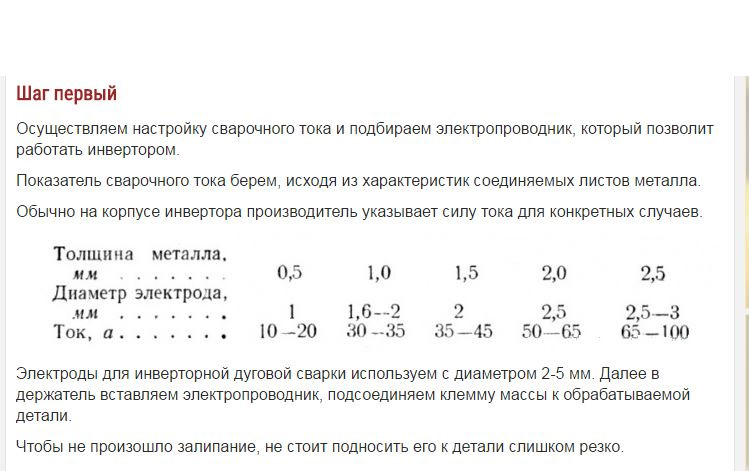

Как выбрать диаметр электрода, как его подключить и какую выставить силу тока

Выбрать марку электродов для инвертора еще не все. Даже если вы определились, остаются, как минимум, три вопроса:

- Какой диаметр электрода использовать при сварке;

- Какой ток выставить;

- К какому выходу «+» или «-» подключить электрод.

Обо всем по порядку. Начнем с того, какой диаметр электрода необходим для сварки. В общем рекомендуют исходить из толщины свариваемых металлов: при небольших толщинах электрод берут с диаметром того же размера, что и металл.

Если вы варите металл 3 мм толщины, то и электроды берете аналогичного размера. Если варите что-то более толстое, соответственно берете 4 мм. Но большими электродами новичкам работать будет сложно. Начинайте осваивать сварку с толщины металла 3-4 мм.

Относительно того, как какому выходу подключать электроды. В технических характеристиках на пачке, скорее всего, указано, для какой полярности предназначен электрод.

При обратном подключении к положительному выходу подключают электрод, к отрицательному зажим, который цепляют на деталь. При прямой полярности на деталь сажают плюс, на электрод подают минус.

Чем отличаются эти два типа подключения? Разное направление имеет поток электронов. Как известно, электроны движутся от «минуса» к «плюсу». Потому при сварке получается, что тот элемент, который подключен к «+» греется сильнее. Меняя режимы подключения можно управлять интенсивностью нагрева металла.

Рассмотрим несколько ситуаций. Например, у вас электрод 3 мм, металл 2 мм. Если на деталь подать «+» может получиться прогар. Потому в этом случае лучше использовать обратную полярность, при которой будет больше греться электрод. Если вы той же тройкой хотите сварить 6 мм металл, лучше это делать на прямой полярности: так разогрев металла будет более глубоким и шов получится более прочным.

В сюжете - Выбираем лучшие и худшие электроды для начинающего сварщика

В сюжете - Как расспознать тип электродов и понять для чего они применяются

Как варить инвертором тонкий металл

Сварка электродом тонкого металла позволяет собирать легкие конструкции с большим запасом прочности. Однако, такой процесс довольно сложен, очень непросто сделать качественный при отсутствии опыта. В этой статье мастер сантехник разберет все нюансы сварочных работ по тонколистовому металлу, какие бывают проблемы и способы их избежать.

Проблемы сварки тонкостенных изделий

Не все сварщики умеют сваривать листы стали толщиной 1-1.5 мм. Это требует определенных знаний и навыков. Но если проявлять упорство и практиковаться, то можно достичь значительных успехов.

Сварка тонкого металла осложняется следующими факторами:

- Прожоги. Поскольку свариваемый материал довольно тонкий, в нем часто случаются сквозные дыры. Это наиболее распространенная ошибка начинающих сварщиков. Причиной служит неправильно выбранная сила тока и медленное ведение шва.

- Непровары. Желая избежать первого дефекта, сварщики слишком спешат при прохождении стыка, и остаются не проваренные места. Это портит герметичность соединения, и делает непригодным изделие под работу с жидкостями. На излом и разрыв сопротивление тоже маленькое. В решении ситуации помогают правильные настройки инвертора и выбор электродов.

- Наплывы с обратной стороны. Сварка тонколистового металла сопровождается еще одной распространенной проблемой — выступающими валиками с обратной стороны поверхности. С лицевой части изделие имеет ровный шов, без пор и непроваров, но расплавленный металл сварочной ванны, под действием силы тяжести, продавливает участок шва на другую сторону. Ситуация решается специальными подложками или уменьшением силы тока, и изменением техники наложения шва.

- Деформация конструкции. Листовая сталь быстро перегревается, что ведет к расширению межмолекулярной составляющей. Конструкция начинает вытягиваться в зоне нагрева. Поскольку края изделия остаются холодными, поверхность покрывается волнами или общим изгибом. На не ответственных изделиях возможна холодная правка формы резиновыми молотками. Но если такой возможности нет, то применяется определенное чередование наложения шва по всей длине.

Сварочный ток важно установить ниже, чем при работе с толстыми пластинами. Это поможет избежать прожогов и подтеков. Отлично зарекомендовали себя в этой области инверторы, позволяющие варить переменным напряжением, но с высокой частотой, а также аппараты постоянного тока.

Если настройки агрегата позволяют выставлять уровень стартового напряжения, то следует этим воспользоваться и установить меньшее значение (примерно на 20%), чем рабочий ток. Это не даст пропалить участок при начале розжига дуги и поможет начинать сварку сразу в месте соединения.

Сварка тонкого металла подразумевает работу на малых токах. Для этого настройки инвертора должны поддерживать рабочие значения амперметра на уровне 10-30 А. Если минимально регулируемая величина выше этих параметров, то понизить силу тока возможно дополнительным сопротивлением в цепи. Для этого используется пружина из высокоуглеродистой стали, помещаемая между изделием и кабелем массы. Поможет и установка дополнительного балластника, понижающего ток до нужного уровня.

Если настройки аппарата поддерживают работу импульсного режима, то можно воспользоваться этим. Особенно тонкую сталь сваривают прерывистой дугой. Импульсный ток будет автоматически разрывать дугу, давая металлу остыть.

Видео

В сюжете - Как подобрать правильный сварочный ток для сварки тонкого листового металла в 2 мм

Технологически сварка тонкого металла практически не отличается от процесса соединения более толстых конструкций.

Всю работу можно условно разделить на три этапа:

- Подготовка деталей;

- Сварочный процесс;

- Зачистка швов.

Основные отличия в некоторых нюансах.

Подготовка

Вся подготовка начинается с очистки поверхности материала от загрязнений. Важно более тщательно зачистить место, где будет установлен держатель массы аппарата.

Сварка

Алгоритм сварки по тонкому металлу следующий:

- Электрод на конце можно очистить от обмазки на длину около 5 мм, это поспособствует быстрому поджогу дуги;

- По всей длине будущего шва нужно сделать точечные прихватки материала (чтобы избежать дальнейшей деформации). Для этого делают краткосрочный поджог и приваривают края металла в виде точки или на длину в 10 мм;

- Зажигается дуга просто - это делают двумя способами. Либо постукиванием кончиком электрода по металлу, либо чирканьем. Длина дуги оптимальна в пределах 2-3 миллиметра. Обычно расстояние электрода от металла нужно выдерживать в пределах диаметра расходника;

- После этого образовывают ванну из расплавленного металла и начинают вести шов. В процессе работы сварочная ванна должна иметь вытянутую овальную форму. Это свидетельствует о получении качественного шва;

- Чтобы избежать прилипания электрода не стоит его «утыкать» в поверхность. Очень удобно в этом плане для начинающих сварщиков пользоваться инвертором с дополнительными функциями антиприлипания и форсирования дуги. При слишком близком приближении электрода к металлу он сбрасывает напряжение. В этом случае не происходит замыкания и электрод не прилипнет. При большом растяжении дуги инвертор дает дополнительное напряжение и сварочный процесс не прерывается;

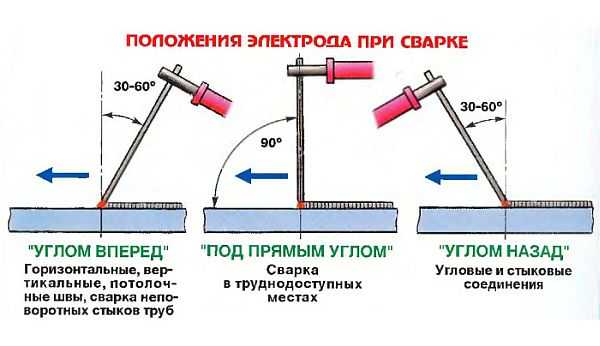

- Шов ведут, располагая держатель с электродом под углом в 60 градусов. Лучше всего выбирать положение, приближенное к прямому углу, но с сохранением обзора сварочной ванны и самого шва. При слишком остром угле получается выпуклое соединение. Это значит, что шов всплывает и не сваривает металл;

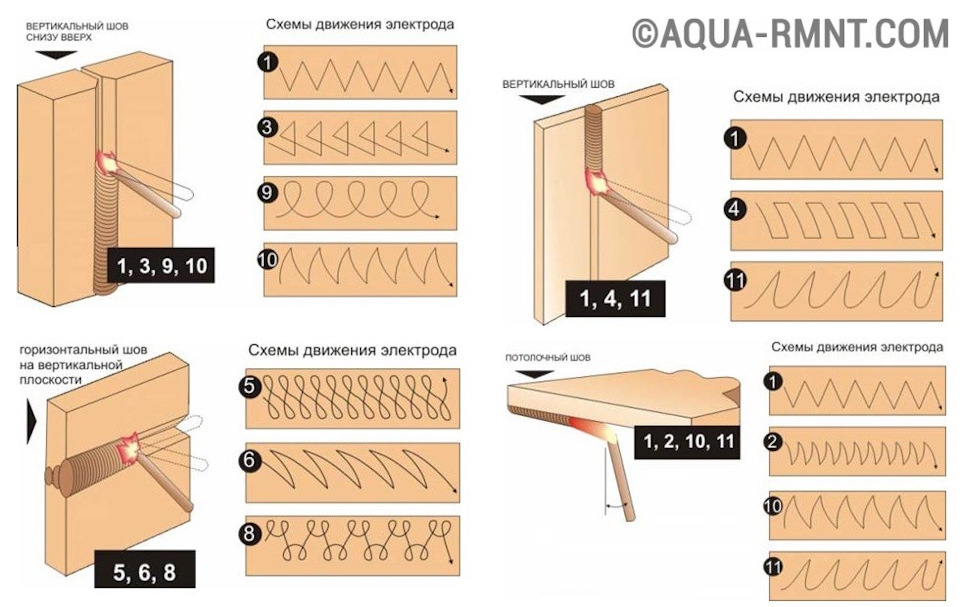

- Электрод можно вести слева направо, или на себя, вертикальные соединения делают снизу вверх. При этом во время сварки нужно делать поперечные движения зигзагами (елочкой);

- Также нужно контролировать скорость движения. Она должна быть поступательной и одинаковой.

После окончания работы нужно сбить шлак и осмотреть соединение на наличие непровара и прожогов на металлической поверхности.

Приемы сварки тонкостенных конструкций

Чтобы избежать негативных последствий в процессе сваривания, можно использовать некоторые подходящие методики.

Внахлест. Если позволяет конструкция, листы можно расположить один на другой. В этом случае главное - не прожечь поверхность, располагающуюся снизу.

Точечное соединение. Технологически такой шов выполняется в виде местечковых прихваток. Дугу поджигают, проваривают металл в нужном месте и гасят. И далее, на всем протяжении соединения с шагом в 3 диаметра электрода, все повторяют.

По электроду. Если есть опасность прожечь тонкий металл, можно очистить один электрод от обмазки и уложить его вдоль будущего шва. В процессе сварки нужно хорошо проваривать эти места. Таким же образом можно заваривать прожженные дыры.

Также для сварки тонкостенных конструкций можно установить обратную полярность. Когда кабель держателя ставят на плюс, а массу на минус. Обратная полярность снижает количество тепла на кончике электрода и это поможет избежать прожогов.

Если нужно сварить массивную деталь с тонким металлом, то дугу поджигают на толстостенной заготовке и в процессе переносят сварочный шов на стык.

Для отвода излишнего тепла под тончайшие детали можно подложить медную полосу. Медь имеет очень высокую теплопроводность — в 7-8 раз выше, чем у стали. Уложенная под место сварки она значительную часть тепла отбирает, не допуская перегрева металла. Этот метод сварки тонких металлов называют «с теплоотводящими подкладками».

Оцинкованная сталь — та же тонкая листовая, только покрытая слоем цинка. Если вам необходимо сварить ее, на кромках под сварку придется это покрытие удалить полностью, до чистой стали. Есть несколько способов. Первый — снять механически: абразивным кругом на болгарке или шлифмашинке, наждачной бумагой и металлической щеткой. Есть еще способ — выжечь сваркой. В этом случае дважды проходят электродом проходят вдоль шва. При этом идет испарение цинка (он испаряется при 900°C), а его пары очень ядовиты. Так что эти работы проводить можно или на улице, или если на рабочем месте есть вытяжка. После каждого прохода нужно сбивать флюс.

Видео

В сюжете - Как заварить 0,5 мм. металл электродом

В сюжете - Почему прожигается тонкий металл при сварке внахлёст к толстому

Сварка, как быть?!

сам вопрос можно ли приварить пороги(1,5мм) и несколько дырок кусочком металла(2мм)

брат сварщик говорит что можно, а как вы считаете?

можно, но очень геморно, тут как грится и х…н в умелых руках… сам хочу купить сварочник чтоб можно было варить и по хозяйству и кузовщину, в общем дугой будет примерно тож самое что паять мат. плату от компа паяльником 100-150 Вт :)))

У МЕНЯ ИНВЕРТОР АВТОМАТ, РЕГУЛИРУЕТСЯ ОТ 20 ДО 200 А

От прямых рук сварщика зависит. У меня знакомый варил и сиденья ставил и крылья на копейке менял.

Ну всё таки лучше всего полуавтомат)))

на днях меня подвозил мужик так он говорит мне что газопламенной ваще варил на ацетилене, правда вся краска сгорела нафиг и поливалась водой обильно, но получилось капитально бронированнаяя машина. варил днище на копейке по молодости

а толщина металла какая?

это я уж не знаю. его слова цитирую что бронированная получилась

Электросваркой метал будет гнить еще быстрее, для этих дел надо полуавтомат.

А полуавтомат это не электро?

Да, электро. Но вместо электрода используется омедненная проволка и дуга происходит в среде инертного газа — углекислота или другой газ. И метал не палит.

может я и дурак, но можно ли элетродуговой и прислонять медную проволоку?или не расплавит?

НЕ согласен, Все от электрода зависит (от свойств смеси на нем).

Ну если так, то почему все мастера варят кузова полуавтоматом, а не электро- или газосваркой! Электродом метал прогорает, его коробит, шов кривой, шлакует и т.д., а полуавтоматом хоть фольгу вари — шов ровный, полностю проваривает, не ведет метал и т.п. А если чтото потолще проварить надо так тут дуговая сварка самое то!

Ну а что не правда чтоли? Не, ну если преобразователем как минимум 2 раза потом пол ведра мастики с отработкой да плюс пушсало тогда норм.

Разная обмазка электрода дает разные свойства сварному шву, ибо какие-то шви постоянно в воде, какие-то подвергаются постоянному контакту с химикатами и каждому из таких нужна своя определенная защита, так что и тут тоже, самое.

Я только про это хотел сказать, а для кузовщины нужен полуавтома, тут даже спорить толку нет.

Спорить что лучше дуговая или полуавтомат не смысла, у каждой есть плюсы и минусы, но тема вопроса

"можно ли приварить пороги(1,5мм) и несколько дырок кусочком металла(2мм)…".

Мой совет — для кузовного ремонта лучше полуавтомата не придумаеш. Согласись, а?

Для такой толщины именно полуавтомат и нужен, конечно кто любит хардкор, то дугу в руки : )

У моем районе в селе машины немец варит газосваркой. Приловчился человек и норм- даже неплохо получается. Он недавно полуавтомат прикупил, но автоген не бросает.

На каждый аппарат найдется мастер

Если есть возможность купить электродуговую сварку, то что мешает купить полуавтомат? Цена на него конечно немного выше, но с расходниками проще, проволока дешевая, хватает на долго.

Да и дуговой работать сложнее чем полуавтоматом.

У меня есть например и дуговая, и полуавтомат недавно прикупил как раз для переварки 2х авто своих.

Дуговой не получается тонкий металл варить… Хотя нет ничего не возможного. Так же при варке электродом сильнее ведет металл, шов не всегда получается ровным, хотя при точечной сварке металла от 1 мм норм.

Полуавтоматом же проще варить и шов красивее.

В остальном выбирать тебе.

от 1мм?!

у меня есть возможность халявных листов металла 2-2,3 мм, просто по деньгам напряг а проварить охото до холодов

Ну пишу от 1мм, так как наш автоваз любит удешевлять с каждым годом производство. То толщину металла с 1,2 до 0,7 спустит, то еще металл более хреновый закупит и т.д.

То что есть возможность взять такой металл эт конечно хорошо, но вот только вес авто добавит, да и варить все равно его придется к 0,7-1,2 мм металлу…

да вес то ладно, главное чтобы как у танка брони не было а все в пределах разумного, 2,5 мм это край

Среда инертного газа позволяет держать дугу более стабильной, у простой сварки это достигается составом обмазки электрода. Меньший диаметр электрода в инертном газе уменьшает тепловую нагрузку на деталь вне зоны сварного шва (а ещё лучше с этим обстоит в контактной сварке). Гнить будет и там и там если после сварки не обработать.

спасибо всем, но полуавтомат стоит 10тыщ нормальный а электродуговая 4

когда горит электрод разве не образуется защитный слой такой же как и при углекислоте?

за 10 полуавтоматов никогда не видел (если только не капитальный китаец), минимум 15. эл.дуговая за 4 типо ресанты хватит на год если каждый день варить. при углекислом газе практически нет шлака (УГ образует защиту от окруж.среды и шов не окисляется мгновенно) а от электрода капец как много да еще и брызги повсюду. и если шлак не отбивать то там в первую очередь и заржавеет за счет его пористости + высокие температурные деформации ближайших зон металла (короче металл ведет)

ну вот если итог то брать только полуавтомат + медная проволока+углекислота балон и варить железо любой толщины

да можно и не медную проволоку…и сварочная смесь…и норма…

ну зачистка швов это само собой и незамедлительная обработка преобразователем

я основы сварки знаю(теория+видео), так что не дурак)

Полуавтомат — минимум 15, плюс баллон — 2-5, плюс газ и проволка…

Есть универсальные аппараты, варят и в аргоне и электродами. Стоят дешевле полуавтоматов за счет отсутвия механизма подачи проволки. Там в держаке стоит электрод, а присадочную проволку подаешь сам (как в газовой сварке). Но опять нужен газ и баллон.

можно и самому проволоку подержать, а какой толщины медная проволока должна быть?

Вот что я замечал в дешевых аппаратах что например ставишь ток 80А а он фактически выдает ~70, не кретично но и не удобно, приходится подкручивать регулятор, это когда надо соблюдать силу тока. а на дорогих как выставил так и держит чувствуется "каждый" ампер.

внесу свои 5 копеек…сам сварщик и высказываю свои мысли и наблюдения…Варить лучше полуавтоматом…обычной проволокой в среде сварочного газа…не co2 а именно сварочный газ…почему?

потому что-дуговая сварка -нужен именно аппарат(не помню как он называется) с регулировкой силы сварочного тока…(+, — 5 ампер иногда капец как влияет…)варить нужно электродами 2-3 мм…хорошой марки(стоимость соответствующая).+довольно неплохой навык работы с тонким металлом(даже у видавших видов сварщиков не всегда получается варить тонкий металл электродами…)--это основные критерии…долго подумав, взял себе сварочный полуавтомат…(в бортовике вроде есть…)корсар вроде…

преимущество--работает от 200 до240 вольт…т.е.перепад тока ему не страшен…варит хорошо…взял два года назад за 10 тыс…доволен как слон…сейчас цены примерно такие же…+2 тыс за большой заправленный баллон со сварочной смесью…+300(вроде) за бабину с проволокой…

как то так…есть вопросы--обращайся, помогу-расскажу!

спасибо, а по полуавтоматам из сейчашних какой лучше взять?!

можно еще как електродуговой завварить сам варю так ка полуавтомат накрылся и им тоже можно прожечь еще как .но как сказанно выше в умелых руках все можно берешь электрод однерку и тройку или проволку 3мм ставишь а электродом ее плавишь по точкам но главное не передержать

у меня электроды 2,5 мм хватит?!

проволоку точечно приваривать или сплошняком идти?!

Интересный способ, нужно испробовать))) где посмотреть про это можно?

х/ватит а варить конкретно что хочешь и старайся точками и наче прожгешь

по полуавтоматам:

китай-одноразовые(в своем большинстве)-ломаются на раз…

италия-капризные--+, -.10-15 вольт--начинает плеваться проволокой

россия-неприхотливые, с простой схемой…НО-иной раз дороже италии и китая, тяжелее…пока других не заметил…

высказываю свое мнение, когда в голове стоял такой же вопрос по сварке

по ручной сварке…-сейчас металл-говно, если варить электродом.то--долго …оч.долго набивать руку на сварке тонкого металла…именно сварки, а не шлаковой прихватки…т.е нужен хороший инвертор…КОТОРЫЙ ИНОГДА СТОИТ КАК НЕДОРОГОЙ ПОЛУАВТОМАТ

ВОТ И ДУМАЙ, ТО ЛИ ЗАНИМАТЬСЯ АНАНИЗМОМ С ЭЛЕКТРОДНОЙ СВАРКОЙ…ТО ЛИ ПОДКОПИТЬ ДЕНЬЖАТ(пару месяцев пива не попьешь.))))И КУПИТЬ НОРМАЛЬНЫЙ ПОЛУАВТОМАТ…Я ВЫБРАЛ ВТОРОЕ…А ТАМ --ТВОЙ ВЫБОР!))))

да почему говно, у меня брат работает на ТУЛАЧЕРМЕТ и там довольно таки достойный металл(2,2 мм сталь)так что мне на халяву листы 30х30 достать могут в пол пинка

ага…не сомневаюсь))))а кузовщинку ты из листов сам формовать будешь?поверь…сейчас почти вся кузовня из оч.тонкого металла делается…прожечь полуавтоматом-как нефиг делать…про ручную сварку вообще даже не заикаюсь!либо ищи сов.деповское железо(кузовню)она адекватная по толщине…

поверь…менял два брызговика на своей копе…водительский брызговик-металл советский--практически без проблем.пассажирский-новодел---истрахался!

В гаражных условиях все сварочные работы можно выполнить полуавтоматом. Это и по кузовщине, и по более толстому металлу. Электродом же варить кузовщину — мучение. Бери полуавтомат + баллон с СО2, или, если есть возможность и бюджет — со сварочной смесью. Тем более что многие полуавтоматы имеют режим РДС.

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

сварка тонких листов инвертором(конспектная запись)

Так как сварочный процесс выполняется инвертором исключительно с применением малого тока, нельзя допускать даже незначительного разрыва рабочего расстояния между деталью и электродом.

В противном случае не избежать обрыва электродуги.

Электрод должен иметь малую толщину

Если варить тонкий металл инвертором и при этом держать небольшой дуговой промежуток, то сварное шовное соединение будет выпуклым по той причине, что основная часть металла плохо прогревается.

Добиться качественного шва можно за счет круговых и зигзагообразных перемещений электрода по соединяемой поверхности.

Если в ходе сварочного процесса выполнять движение электродом слишком интенсивно, то все, чего можно будет добиться, это деформированного соединения.

для листов тонкого металла с толщиной до 1,5 мм нужно применять изделия с диаметром 1,6 мм.

Сила тока при инверторной сварке листов металла не должна превышать 40 Ампер.

В процессе сваривания тонколистовых металлических изделий может применяться точечная или прерывистая технология сварки.

За счет короткого функционирования дуги образуются прихватки, впоследствии электродуга гасится, затем процесс повторяется на расстоянии, составляющим размер 2-х или 3-х диаметров электрода.

PS: тока что попробвал варить МР-3С 3 мм с рутиловым покрытием, сразу скажу что "+" на массе-прожёгов значительно меньше чем когда "+" на электроде! Варил тонкое железо.

Комментарии 420

эх-хе хе…, Что же я раньше Вашу статью не прочёл… Попробовал по рекомендованной методе…, и вуаля! Всё получилось, ну почти всё. Спасибо огромное!

рутиловые элетроды ESAB 63.20 для точечной сварки тонких листов

Сварочный электрод ESAB OK 63.20. Тип покрытия — кисло-рутиловое. Электрод рекомендован для сварки тонкостенных изделий (с толщиной стенки около 2 мм) работающих в контакте с жидкими агрессивными неокислительными средами при температуре до 350ºС из коррозионностойких хромоникелевых и хромоникельмолибденовых сталей марок 03Х18Н10, 08Х18Н10Т, 02Х17Н11М2, 08Х17Н13М2Т, 10Х17Н13М3Т, AISI 304L, 316L, 318, 321, 347 и им подобных, когда к металлу шва предъявляются жесткие требования по стойкости к межкристаллитной коррозии. Стабильная и мягкая дуга на малых токах и напряжениях позволяет выполнять сварку изделий, как на спуск, так и на подъем. Шлаковая система формирует швы с минимальным усилением, что сокращает расход сварочного электрода на единицу длины шва. Минимальное количество сварочных брызг, великолепная отделяемость шлака и отличная смачивание кромок стыка сокращают потери времени на последующую зачистку шва после сварки. Устойчивость к коррозии отвечает самым жестким требованиям при эксплуатации в агрессивных средах, как, например, в нефтехимической или целлюлозно-бумажной промышленности. Содержание ферритной фазы в наплавленном металле в исходном после сварки состоянии составляет 1,5…6% (FN 3-10).

Ток: ~ / = (+)

Пространственные положения при сварке: 1, 2, 3, 4, 5, 6

Напряжение холостого хода: 50 В

Режимы прокалки: 330-370°С, 2 часа

Ох и дорогие они! За 650 грамм 2000 рублей!

Спасибо за пост. Очень много интересного нашел для себя. Я ни разу не сварщик, но балуюсь этим уж лет 20. Верно сказали, что надо бы курсы закончить, что бы теорию наложить на практику.

Читайте также: