Сварка кузова на заводе

Обновлено: 20.09.2024

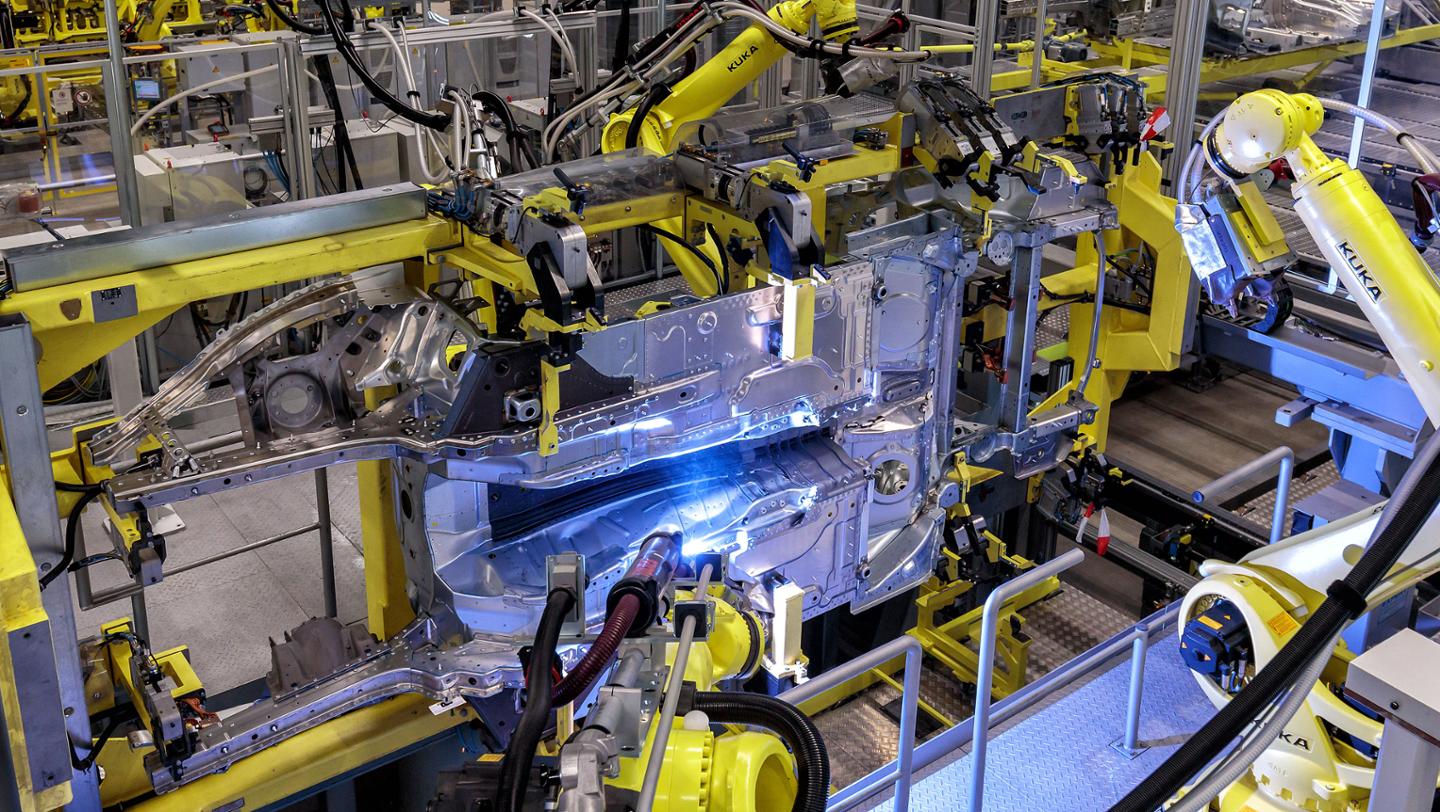

Вкладывайте в технологии! - призывает нас реклама, подчеркивая преимущества лазерной сварки. А в чем ее преимущества? И есть ли они вообще? За ответами я отправился на завод Volkswagen в Калугу, где собирают Polo Sedan и новый Tiguan.

Непонятные иероглифы на фотографии — это не древние письмена, а тонкие срезы с кузовного шва, которые мне подарили заводские инженеры. Чтобы было удобнее разглядывать под микроскопом, их закрепили на пластиковой шайбе. Приглядитесь: детали кузовного проката — стального цвета, а медь — желтого. Почему не видно следов сварки?

Технарям известно, что сплошными швами кузов автомобиля сварить практически невозможно: сильный нагрев металла вызывает коробление. Поэтому варят точечно. Возьмем, например, стык крыши с боковинами. Обычно места контакта промазаны мастикой-герметиком, и всё это прикрыто декоративными накладками. Но Volkswagen не использует традиционную точечную сварку для крепления крыши. В ходу оригинальный метод, который называется лазерной пайкой. Стальные листы лишь нагревают лучом лазера, но не доводят до температуры плавления, а соединяет их расплавленная тем же лучом медная проволока.

Вот крышу фиксируют клеем на боковинах, уже приваренных к основанию, после чего собранный кузов отправляется в камеру, где происходит пайка. Процесс автоматизирован, я наблюдаю за ним на экране монитора — свечение лазера вредно для глаз. Внутри камеры смонтирован источник излучения, от которого по трем световодам лучи попадают в сварочно-лазерную голову. Там они собираются воедино и под прямым углом фокусируются на место соединения деталей. Еще в «голове» стоит автоматика для подачи медной проволоки к точке фокусировки. Плавное движение вдоль шва обеспечивает универсальный промышленный робот — «голова» закреплена на манипуляторе фирмы Fanuc или Kuka.

Перед окраской шов шлифуют. После механической обработки он получается таким гладким, что можно грунтовать и красить без выравнивания шпаклевочными составами. За рубежом так и делают. Но автомобили калужского производства — особенные. У нас учитывают жесткие условия эксплуатации и наносят-таки перед окраской тонкий слой герметика.

Ровная крыша без объемных сточных желобов и пластиковых накладок — не единственный и не главный плюс технологии. Вместо точек сварки автомобиль в нескольких критических местах получает сплошные герметичные швы, а значит — надежность и коррозионную стойкость соединений. Надо ли напоминать, что крепко соединенные детали — это высокая жесткость кузова и, следовательно, хорошая управляемость автомобиля, а также безопасность — как пассивная, так и активная? Есть у лазерной технологии и чисто производственные преимущества: более простой крой стальных листов в местах сопряжения, высокая скорость соединения деталей, уменьшение общего числа точек сварки, снижение массы кузова.

Лазерная пайка крыши применяется для всего модельного ряда автомобилей, выпускаемых в Калуге, - это не только Volkswagen, но и Skoda. У кроссовера Tiguan как старого, так и нового поколения паяные швы — еще и в обрамлении проема пятой двери: в местах, где боковины соединяются со сточными желобами задних стоек.

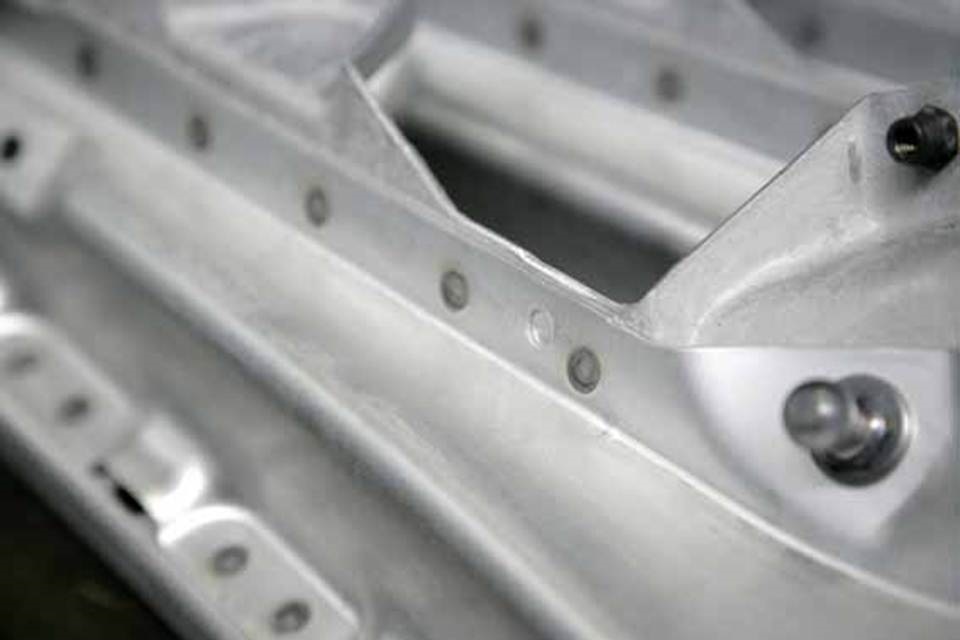

Volkswagen Tiguan: лазерной пайкой соединяют боковину с обрамлением проема пятой двери. Пока пропаивают только относительно прямые швы.

После минимальной механической обработки сплошной шов лазерной пайки пригоден к окраске без шпаклевания.

Лазерной сваркой с расплавлением металла соединяют детали обрамления дверных проемов. Такое соединение прочнее традиционного.

Лазер используют не только для пайки, но и для сварки. Тут медная проволока уже не нужна, поскольку луч разогревает стальные детали до температуры плавления. В этом случае закрепленная на промышленном роботе «голова» не делает сплошных швов. Если результат классической сварки напоминает точечный пунктир, то лазерный шов похож на штриховой пунктир. Чем он лучше? Соединение деталей получается более прочным. Такую сварку применяют в передних и задних проемах дверей кроссовера Tiguan.

Конечно, Volkswagen не монополист лазерных технологий в производстве кузовов. И пайка, и сварка используются, скажем, в кабриолете Volvo С70, который разрабатывался совместно с ателье Pininfarina. Заслуга Фольксвагена — в широком применении лазерных технологий в производстве массовых автомобилей. Какой кабриолет сравнится по объемам выпуска с малолитражками Volkswagen Polo или Skoda Rapid?

Для оценки качества пайки делают срезы шва и изучают их под микроскопом. Хорошо видно, что пайка соединяет детали встык, а не внахлёст.

Неужели всё идеально и у передового способа соединения нет недостатков? Конечно, есть. Лазерные пайка и сварка — чисто заводские технологии, их нельзя воспроизвести в условиях сервиса. Если, не дай бог, понадобилась замена детали кузова, используют традиционные технологии — и в проемах дверей, и на крыше. Мастерам не позавидуешь: после окраски традиционный сварной шов должен быть внешне столь же аккуратным, как лазерный. Зато при покупке машины на вторичном рынке легко определить, побывал ли приглянувшийся Volkswagen в серьезной аварии, - если знаешь, какие швы сделаны на заводе с использованием лазера.

Еще один технологический нюанс относится только к пайке. Пока ее применяют лишь на относительно ровных швах. Посмотрите на фотографию проема пятой двери: пропаян только ровный участок. А там, где боковина сильно изгибается, есть щель, которую потом закроют герметиком. Но технология совершенствуется, и не за горами время, когда начнут паять швы сложной конфигурации. Другое дело, что сплошные швы нужны не везде. При нагрузках некоторых видов пунктирный шов будет держать, а сплошной может лопнуть. Поэтому будущее — за разнообразием способов соединения, за сочетанием традиционных и передовых технологий.

Продолжение экскурсии по ГАЗу. Сварка и литейка.

Сварка кузовов и кабин производится роботами, коих на производстве используется более 600. Производительность — 6 кузовов и кабин в час. Допустимая погрешность сварочной точки — до 0,02 мм.

Роботы похожи на длинную желтую многоножку. Грузоподъемность робота — 700 кг.

На одной линии выпускаются разные кузова, с разными базами и вариантами крыш. Робот самостоятельно меняет оснастку, выполняет операции по транспортировке деталей, сварке, нанесению клея и герметика. Комплектующие тоже подаются автоматизировано. Ну и еще куча всяких тележек ездит самостоятельно.

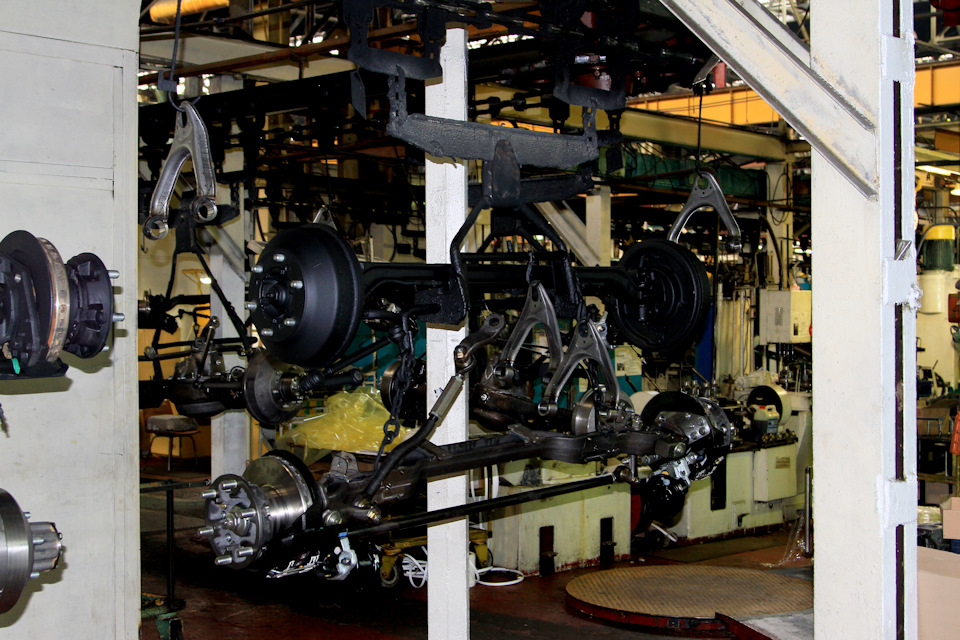

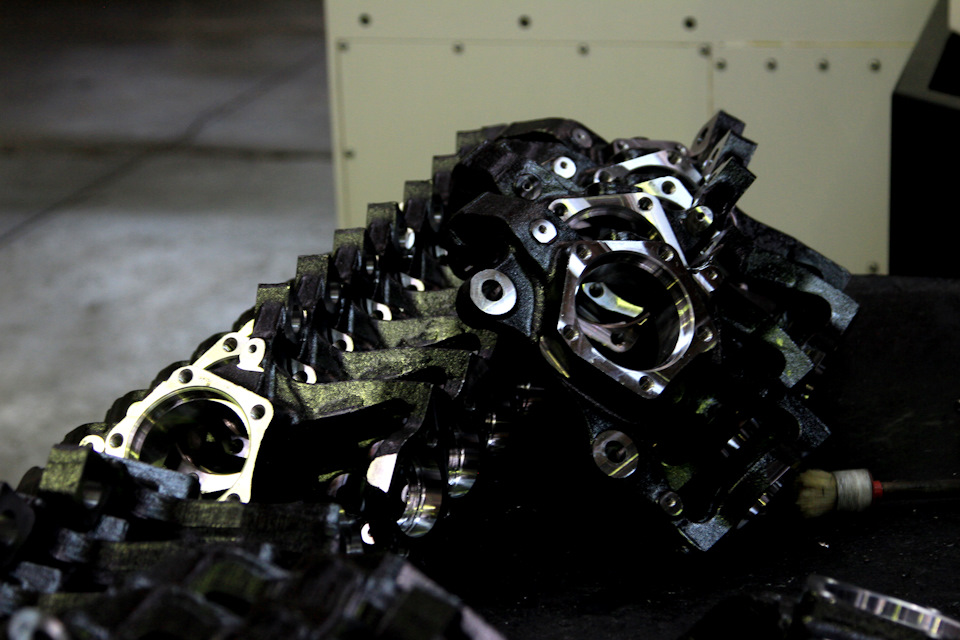

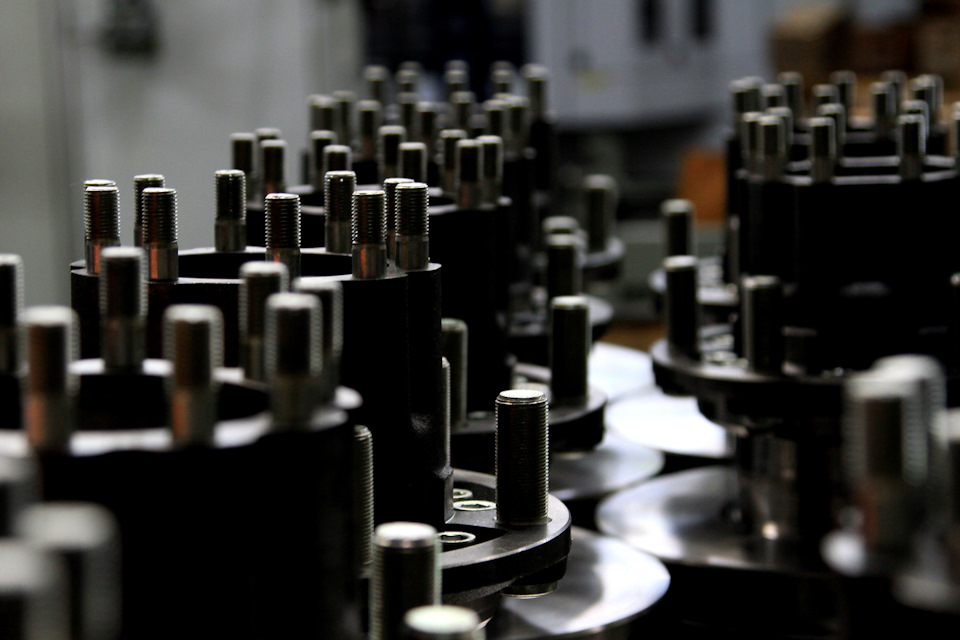

Завод Автоагрегатов (Дивизион Автокомпонентов)

Выпускает мосты, оси и подвески, колесные диски, рулевые управления, выхлопные системы, коленчатые валы, ступицы, блоки цилиндров, тормозные барабаны и диски, маховики, инструменты — 5,000 наименований. Производит детали не только для автопрома, но и для сельского хозяйства, газовой и нефтяной промышленности и др.

На производстве есть чугунное и цветное литье, кузнечный цех, механической и термическая обработка, холодная и горячая штамповки, и пр. Производство не блестит и сверкает, но таким я себе и представляла ЗАВОД. А то корпус покраски напоминал лабораторию, с роботами в стеклянных камерах, а конвейер – компьютерный муравейник.

Много производят для других: выпускные системы для Bosal, крепеж для Bulten, штампованные колесные диски для Magnetto Wheels, блоки и головки блоков для ЯМЗ 534 536, для Форда – коленвалы, в двигатели Фокусов и Фиест.

Два станка точат тормозные диски, два других – ступичные узлы

Ну в живую сверление ступиц выглядит так:

Главная пара для Нивы

Термичка, Кузнечное производство

Здесь проходят термообработку многие детали произведенные на заводе Автокомпонент. Несколько установок — текущие разработки инженеров ГАЗа — их пока не разрешили снимать.

Ну, и как было не сфотографироваться с президентом группы ГАЗ, Вадимом Сорокиным. Мы его встретили на конвейере.

Заводской ролик про производство подвески, если интересно:

Комментарии 148

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Можно сразу с конвейера во вторчермет!

А рамы для паджеро спортов калужских там делают?

сталь это не только марка, но и нужные размеры, качество внутренней структуры, отделки. У нас просто не выпускается холоднокатаная сталь таких размеров, я уж не говорю о качестве. Распил сюда за уши не притягивайте.

Ну вот… Захотелось полноприводного Соболя купить)))

как бы наших не ругали, видно что стараются хоть что-то сделать.

Как все красиво расписано, да только не совпадает с реальностью. Дано — Соболь 4х4 и бортовая газель, также полноприводная, обе машины 15 г.в. У обоих при пробеге в 20 тыс км начались проблемы с передними ступицами, на газели причем переднее правое колесо на ходу заклинило и в нее влетел мотоциклист. При замене подшипников, выяснилось, что крестовины в переднем мосту разбиты в хлам на обоих машинах. Двигатели 4216 обоссаны маслом уже на 30 тыс пробега, подвеска вся скрипит как телега, хотя ее протягивали. Рычагом раздатки иногда невозможно включить полный привод, а иногда и выключить. Также к нам периодически приезжают нексты со сломаными передними крыльями, они посажены на пистоны, которые любят отходить от кузова, водитель открывает дверь и ломает слетевшее с креплений крыло.

В прошлые выходные были с группой на конвейере, как раз рассказывали, проблему с крыльями и что ее решили.

Уже на болтах собираем)))

Кстати. почему на полноприводных газелях кронштейн переднего амортизатора на мосту в два раза тоньше, чем на соболи? На правой стороне кронштейн лопнул на 20 тысячах пробега, и вот сейчас с левой стороны на 62 тысячах. Я заварил и усилил конечно, но где логика? газель грузовая, соболь пассажирская. Машины годовалые, на фото газель.

ох, если б я знал что в головах у наших инженеров=) я всего лишь слесарь-сборщик

Кстати с другой стороны кронштейн оторвало вместе с тормозной трубкой, оборвало шланг, хорошо скорость небольшая была. Вот такие они, новые газели. Старые 2007 года ездят без проблем до сих пор, а новые сыпятся =))

А да. Забыл сказать: когда менял сайлентблоки то на одном рычаге обойма верхнего сайлента была прихвачена сваркой к самому рычагу (кто знает тот поймет) так что теперь на газель больше не сяду.

Была на работе газель некст. С камминзом. Так вот пусть те кто придумал это сами на нем же и ездят. Форсунки меняешь раз в год, проводка коротит, подвеска по грунтовкам убивается на ура. Шаровые больше 20 тысяч не ходят. Кпп от волги вообще конструкторам в жопу надо засунуть. Три четыре раза в год перебирали. Перегруза не было. максимум 1300 возили на ней. Заменили два "прекрасных" камминза которые отстучали. Потом продали газель и забыли как страшный сон, Ей-богу старенький ниссан атлас при таких же условиях ходит и ходит.

Сварочное производство

Процесс сварки кузова – является самым важным, т.к непосредственно влияет на безопасность автомобиля в период эксплуатации. Неправильно подобранные режимы сварки элементов кузова могут привести к неправильному поглощению удара (деформации) при ДТП, как следствие летальному исходу пассажиров.

В автомобилестроении используется четыре способа сварки:

Плюсы – не разогревает металл до высоких температур, соответственно не происходит деформация металла и соединений.

Минусы – отсутствуют, при низкой технологической дисциплине и не правильно подобранных режимов, возможно низкое качество соединений металла друг к другу.

Плюсы – прочное соединение металла, возможно даже более прочное, чем при контактном методе.

Минусы – остаётся шов на поверхности металла, воздействие высокой температуры на металл вокруг шва, что приводит к плохой адгезии ЛКП в процессе окраски и эксплуатации, т.е. возможно отслоение ЛКП в этом месте.

- Дуговая сварка – использовалась в период развития автомобилестроения, на данный момент возможны случаи применения в отечественном автомобилестроении.

Плюсы — по популярности не уступает современным автоматизированным и механизированным способам по качеству соединения.

Минусы – воздействие более высокой температуры на свариваемые металлы, что приводит к плохой адгезии ЛКП в процессе окраски и эксплуатации, т.е. возможно отслоение ЛКП в этом месте или на участке рядов, оказывает вредное воздействие на персонал, требует обязательной доработки (зачистки) после сварки, что приводит к дополнительной трудоёмкости.

К альтернативному методу дуговой сварки относится плазменная и лазерная сварка, широко применяется в европейских странах, в частности Group VW.

- Лазерная сварка – считается самым современным и прочным методом соединения элементов кузова в сварочном производстве. Металл нагревается до температуры плавления, иными словами это аналог дуговой сварки, но более современная. Она не нашла широкое применение на других заводах в том числе в России, т.к. она требует “ювелирного” зазора между деталями, фактически нулевого.Редкое автомобильное производство может похвастаться качеством детали, где заложенный конструктив и исполнение в прессовом производстве сохранены на высоком уровне.

- Плазменная сварка – фактически, это тонкая струя горелки (работающая на газу) с рабочей температурой до 15000 °С, производит расплавление и пайку металлов, как и при лазерной сварке требуется нулевой стык шва.

При лазерной и плазменной сварке осуществляется процесс сосредоточенного точечного нагрева, при этом фактически не выделяется шлак, коробление металла. Плазменная сварка считается более дешевым способом по отношению к лазерному.

Все три процесса необходимы в автомобилестроении, т.к. шов или свариваемые элементы по своему качеству становятся практически цельнометаллическими, что в итоге придает жёсткости конструкции. Дуговую и плазменную сварку используют часто при сварке (пайке) крыш и боковин.

Самый дорогой процесс считается лазерный, себестоимость в 2 раза выше по отношению к плазменному процессу, поэтому европейские автопроизводители часто используют плазменную сварку (пайку).

Процесс дуговой, лазерной, плазменной сварки является не окончательным и требует обязательную последующую шлифовку (выравнивание) шва, так же в автоматизированном исполнении, т.к. является очень трудоёмким.

ВАЖНО ЗНАТЬ, что при проектировании линии и выстраивания процесса сварки применим принцип СТАРТ-СТОП, как в автоматизированном (с помощью роботов), так и в ручном режиме (с помощью операторов). Передача элементов кузова или самого кузова идёт от стола к столу, соответственно на каждом этапе происходит свой процесс сварки, постоянно движущийся конвейер как на сборке и окраске невозможен.

Сварка кузова делится на несколько этапов:

Previous post 1.Сварка элементов кузова — Сварочное производство

Next post 6. КПО (КраскоПриготовительное Отделение) — Окрасочное производство

Технологический процесс мелких / средних / крупных элементов кузова включает в себя:

Кондуктор — сборочно-сварочное приспособление, снабженное упорами, гнездами, крепежными приспособлениями, дающее возможность вести сборку и сварку изделий в наиболее удобном положении. Механизированная сварка чаще всего выполняется в сборочно-сварочных или сварочных кондукторах. В этих приспособлениях элементы кондуктора не мешают движению сварочного автомата (РОБОТА), сам кондуктор может наклоняться вручную или автоматически, придавая удобное положение для сварки.

— Главный сварочный кондуктор (он же сборочный) – зачастую используется автоматический тип, т.к. с помощью него можно компенсировать все неровности геометрии, возникновение которых может произойти при сварке мелких и средних элементов кузова. На главный кондуктор роботами подаются все крупные элементы, обычно это боковины и крыша. На нем производится позиционирование и с помощью следующего типа роботов производится сварка элементов по всему периметру.

Фиксаторы — элементы, определяющие положение свариваемых деталей относительно всего приспособления (стенда, стеллажа, кондуктора и т.п.). К фиксаторам относятся: упоры (постоянные, съемные, откидные), установочные пальцы и штыри (постоянные, съемные), призмы (жесткие и регулируемые) и шаблоны.

Для обеспечения качественного соединения металлов и исключения коробления металла необходимо руководствоваться шагом между точками, который должен равняться 30 мм.

Детали кузова, не требующие герметичности, свариваются друг с другом без клея или сварочных мастик. Детали, требующие герметичности (например, пол,) состоят из нескольких элементов, соответственно на фланец наносят вручную или автоматически (роботизированно) сварочный клей, далее деталь переходит на операцию сварки.

Применяемые материалы в процессе сварки кузова элементов:

- Сварочные пластизоли (мастики) – это высоковязкие акриловые герметики, которые своими свойствами позволяют проводить точечную сварку металла через слой мастики в нежелированном состоянии. Пластизоли при сварке не выделяют агрессивные вещества, которые вызывают коррозию металла, обладают адгезией к сырому не подготовленному или оцинкованному металлу.

- Герметизирующие мастики (заполняющие) — является высоковязким ПВХ-пластизолем с тиксотропным (проникающим) поведением. Материал обладает термо и коррозионной стойкостью, стойкостью к точечной электросварке, а также способностью увеличения в объеме при отвердении с помощью высокой температуры в процессе окраски.

- Мастика клеевая предназначена для склеивания необезжиренных стальных навесных деталей кузова автомобиля. Обладает уплотнительным и антивибрационным эффектом, используется на зафланцовке дверей, крыш, капота, багажника, применяется под усилителями для компенсации вибронагрузок.

Previous post 2-4.Этапы — Сварочное производство

Next post Сварочное производство

Читайте также: