Сварка меди и стали

Обновлено: 20.09.2024

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Введение углерода в железомедные сплавы несколько снижает растворимость меди. Марганец и кремний улучшают растворимость Марганец расширяет область γ-твердого раствора, в котором медь растворяется интенсивнее.

физико-химические свойства Сu и Fe близки (строение кристаллической решетки, атомные радиусы и т. д.), что дает возможность получения непосредственного соединения меди (медных сплавов) с железом (сталью). Осложняющим фактором является различие в температурах плавления, сильная разница в теплопроводности и теплоемкости, высокая сродство меди к кислороду, ее высокая жидкотекучесть, склонность к пористости, появление эвтектики Сu + Сu2O, охрупчивающей металл.

Типичным дефектом, сопровождающим сварку стали с медью (медными сплавами), наплавку, пайку сталей медьсодержащими припоями, т. е. процессы, в которых имеет место контакт стали с жидкой медью, является межкристаллитное проникновение меди в сталь (МКП). Дефект представляет собой трещины в виде «клиньев», заполненных медью, часто охватывающей группу зерен. Его глубина от 0,01 до 40 мм. Локализация в районе действия напряжения растяжения, у концентраторов напряжений. Частота появления дефекта от единиц до десятков на одном квадратном сантиметре. Дефект существенно снижает механические свойства стали (σ0,2, σв, σ-1, δ) и особенно пластические. Трудно или вовсе невозможно обнаружить его неразрушающими методами контроля. Избежать появления дефекта для многих марок сталей без применения специальных методов не удается. Механизм МКП объясняется на основе представлений об адсорбционном понижении прочности, межзеренной коррозии и диффузии под напряжением, расклеивающего действия жидкой меди. Исследования показали общность условий образования МКП меди в сталь и горячих трещин (ГТ) в стали.

Все пути и приемы, способствующие предотвращению появления ГТ в стали, способствуют и предотвращению МКП меди.

Сокращение времени контакта жидкой меди со сталью, ведение процесса в твердой фазе при возможно более низкой температуре, легирование металла шва элементами, повышающими стойкость ГТ, применение барьерных подслоек и подставок, повышение содержания ферритной фазы в стали способствуют предотвращению появления этого дефекта.

Сварка трением дает сварные соединения с прочностью на уровне основного материала в отожженном состоянии. Нет МКП меди в сталь, что связано со спецификой процесса: максимальные температуры развиваются на соединяемых поверхностях и обычно составляют 700—800 °С (ниже температуры плавления более легкоплавкого металла).

Сварка взрывом дает соединение высокой прочности. Появления пор и микротрещин в зоне сварки крайне редки. Поверхность контакта имеет чаще всего типичные для сварки взрывом волнообразный характер. Вблизи границы имеет место наклеп, а на стороне стали возможно появление в узкой зоне закалочных структур вследствие высокой скорости охлаждения. Толщина плакирующего слоя (медный сплав) обычно 4—10 мм. Отжиг при температуре 700—900 °С сваренных биметаллических листов приводит к росту пластических свойств, некоторому снижению предела прочности и уменьшению анизотропии свойств по площади листа. Метод применяется для получения слоистых листов и лент.

Сваркой прокаткой применяется для получения биметаллических листов и лент сталь + медь, сталь + латунь, сталь + монель-металл и других сочетаний. В большинстве случаев соединение равнопрочно основному металлу. В результате термической обработки (нормализация при 750 °С в течение 30 мин) биметалла сталь — медь в углеродистой стали наблюдается скопление углерода непосредственно у медного слоя, а вблизи ее находится зона, обедненная углеродом.

Диффузионная сварка позволяет получать сварные соединения медных сплавов со сталями на большой номенклатуре пар (БрОЦС5—5—5 + сталь 20ХНР, бронза БрОЦ10—10 + сталь 10, бронза БрОЦ8—12+сталь 12ХН3А, бронза БрХ0,8 + сталь Э, латунь Л59 + сталь, константан+12Х18Н10Т, бронза БрАЖМЦ10-3—1,5 + сталь 30ХГСА, медь М1 + армко-железо и т. д.).

Температура сварки зависит от состава медного сплава и лежит в диапазоне 700—1000 °С. Сварка меди МБ, МОБ, M1 с армко-железом ведется при 7—1000 °С. Этот температурный режим при соединении БрОСНЮ-2-3 со сталью 40Х вследствие наличия в сплаве свинца приведет к оплавлению поверхности уже при температуре 760—780 °С. В таких случаях целесообразна предварительная наварка на сталь медной прокладки малой толщины (порядка 1 мм) при температуре 900 °С, а затем сваркой получают заготовки с бронзой БрОСН10-2-3 при 7 = 750 °С. Сварка стали с медной прокладкой при предварительном нанесении на медь слоя никеля (200 мкм) повышает качество соединения и позволяет производить закалку стали. К применению прослойки никеля прибегают тогда, когда необходимо добиться повышения прочности соединения.

Контактная сварка ведется с применением подкладок под электрод, обеспечивающих интенсификацию тепловыделения в зоне сварки и высокие градиенты температур (например, листовой молибден толщиной 0,6 мм со стороны медного сплава при сварке стали 10 с латунью Л63).

Возможна ультразвуковая сварка деталей малых толщин. Колебания подводятся со стороны меди.

Сварка плавлением выполняется различными методами — ручная электродуговая плавящимся и неплавящимся электродами, полуавтоматическая и автоматическая сварка под флюсом и в среде аргона, электронно-лучевая, газопламенная и др.

Для получения качественных соединении используются различные приемы: процесс ведут с преимущественным плавлением медного сплава (смещение пятна нагрева на медь), используют концентрированный источник тепла, применяют наплавки и проставки из материалов, не склонных к образованию трещин и т. п.

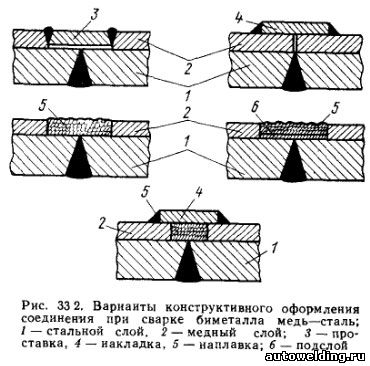

При изготовлении изделий из листового биметалла, получаемого сваркой взрывом и прокаткой, соединения выполняются послойно. В случае, если глубина ванны превосходит толщину свариваемого слоя, возможен переход меди в стальной шов и стали— в медный. В местах расплава контакта меди со сталью может иметь место МКП меди. Все это ведет к ухудшению механических свойств и коррозионной стойкости биметалла. Для явлений прибегают к использованию специальной конструкции сварного соединения (рис. 33.2).

При сварке биметалла и его использовании в качестве проставки в результате нагрева в зоне перехода сталь — медь может иметь место снижение прочности. Термическая обработка такого материала показала, что кратковременный нагрев до 5 мин вплоть до 950 °С и длительный до температуры 250°С не оказывают существенного влияния на механические свойства биметалла. Это необходимо учитывать при выборе размеров проставки.

Особенности физико-химического поведения меди и стали, их учёт при выборе метода сварки этих материалов в конкретных условиях

Сварка меди со сталью является изначально сложной задачей. Применение того или иного технологического приема зависит от конструкции изделий, условий работы свариваемого соединения и требований, предъявляемых к ним.

Влияние особенностей меди на выбор способа её сварки со сталью

На выбор технологии сварки влияют следующие особенности меди :

- Высокая теплопроводность затрудняет точечный разогрев.

- Быстрая окисляемость провоцирует засорение металла шва, делая его неоднородным и менее прочным.

- Медь при расплавлении поглощает большое количество водорода, приводя к образованию в шве дефектов.

- Сильная растекаемость расплавленной меди приводит к необходимости вести сварку в нижнем положении с использованием подкладок.

- Очень сильно влияет на свариваемость меди качественный и количественный состав примесей, входящих в её состав.

Аргонодуговая сварка

Сваривание происходит при помощи электрической дуги в аргоне, т. е. в инертной среде, при использовании плавящихся или неплавящихся электродов. В качестве неплавящегося чаще всего используют вольфрамовый электрод. Подача присадки производится к зоне дуги извне, в электрическую цепь не подсоединяется. Аргонодуговую сварку обычно применяют для соединения небольших изделий.

Качество сварного соединения зависит от степени проплавления стали и будет более приемлемо при возможно меньшем количестве стали в получившемся шве. Это достигается корректной регулировкой нагрева и контролем плавления обоих металлов: большую температуру дуги концентрируют на меди, а сталь нагревается и оплавляется, благодаря тепловой энергии, поступающей от получившейся сварной ванны.

С учётом этой особенности для сварки меди с толстым железом предварительный прогрев не производят. При этом сварку лучше выполнять на флюсе. Чтобы предотвратить вытекание жидкого металла, при таком подходе используют соответствующие ограничители со стороны меди.

При использовании неплавящегося электрода используется постоянный ток прямой полярности и чистый аргон без примесей. Материал толще 4 мм приваривают после предварительного прогрева до 800°С. Сварку лучше вести, наклоняя электрод к свариваемому участку на 85-90°, при этом присадочную проволоку нужно наклонять на 15-20° , а вылет электрода поддерживать на 5-10 мм. Также очень важно правильно выбрать присадочный материал. Обычно используют различные сплавы меди.

Сварка угольным электродом

Данный вид сварки не гарантирует качественное соединение, поэтому угольные электроды оправданно использовать при малой толщине меди. На толщине более 15 мм целесообразнее применение графитовых электродов.

Работа выполняется постоянным током прямой полярности и ведётся длинной дугой с целью избежать нежелательного влияния на качество выделяющегося оксида углерода. Поддерживают расстояние от присадочного материала до ванны 5 мм, не погружая в ванну, под углом 30° к изделию. Угол электрода к рабочей поверхности в 70-90°.

Обязательно применение присадочного материала с фосфором, а часто и флюс. Слой флюса наносят на предварительно обработанные жидким стеклом свариваемые кромки и хорошо просушивают.

Детали из совсем тонкой меди приваривают угольной дугой. При необходимости сварить более объёмные детали также допустимо использовать угольный электрод, но обязательно использование присадочного материала, в состав которого входят борный ангидрид, борная кислота, бура. Этим же составом можно обмазывать электроды.

Газовая сварка

При ремонтных работах и при изготовлении тонкостенных изделий из стали и цветных сплавов широко используется газовая сварка. Газовой сваркой выполняются такие же виды сварных соединений, как и электродуговой сваркой. Особенностью процесса является то, что под воздействием струи кислорода газ нагревается до температуры, достаточной для плавки.

Этапы газовой сварки меди:

- Подготовительный этап. Зачистка кромок свариваемых деталей, совмещение компонентов изделия и фиксация деталей прихватками. Длина прихваток и их расположение определяется толщиной меди – от 4-6 мм прихватки располагаются на расстоянии 70–110 мм друг от друга, а при толщине меди до 15-25 мм с расстоянием между ними – до 450–550 мм.

- Правильная установка компонентов изготавливаемой конструкции. Для качественной сварки установка происходит с небольшим наклоном к горизонтали (порядка 15 градусов).

- Выбор режима сварки. Режим определяется толщиной свариваемых деталей. При толщине 3–4 мм выбирается мощность 150–175 л/ч на 1 мм толщины, а при толщине от 8 до 10 мм мощность горелки выбирается из расчета 175–230 л/ч на 1 мм.

- Процесс сваривания.

- Заключительный этап. Состоит из проковки шва и очистки его от остатков флюса. Делается это азотной или серной кислотой с последующим удалением остатков кислоты водой.

Химико-физические свойства и особенности меди, влияющие на сложность сваривания с нержавеющей сталью

Медь способна проводить тепло в шесть раз больше по сравнению с обычным железом. Из-за этого сварку необходимо производить с увеличенной тепловой энергией, а в некоторых случаях возможен даже предварительный подогрев основного металла.

В обычных условиях медь инертна, но в процессе нагревания она вступает в реакцию с кислородом, водородом, фосфором и серой. Кислород способен окислять медь при высокой температуре, а выше 900 о С скорость окисления значительно увеличивается. Это происходит из-за того, что в первоначальном составе меди содержится кислород в связанном состоянии. Закись меди образует эвтектику с меньшей температурой плавления (1065 о С). Температура плавления меди 1085 о С. Поэтому кислород, что содержится в ней, ухудшает ее положительные показатели.

Сложности сварки меди с нержавейкой

Наличие водорода и его выход в атмосферу имеет влияние на конечный результат сварки с нержавеющей сталью. Он может вызвать пористость меди и в дальнейшем образовать трещину в сварочном шве. Растворимость водорода зависит от температуры и парциального давления в атмосфере защитных газов. В процессе кристаллизации водород в меди растворяется в два раза быстрее, чем в другом железе.

В процессе сварки есть вероятность появления пористости в околошовной области из-за накапливания там водорода. Поэтому к свариваемому металлу предъявляют жесткие требования по содержанию в нем водорода. Электрошлаковый переплав и вакуумное плавление позволяют понизить содержание водорода в меди.

Сера в меди присутствует до 0,1%, растворяется в жидком виде, но нерастворима в твердой меди. На качество сваривания не имеет существенного влияния.

Из-за перечисленных выше свойств существуют определенные сложности сварки меди с нержавеющей сталью:

- Разный химический состав. Водород и кислород, присутствующие в меди, может существенно снизить качество сварочного шва.

- Разные коэффициенты теплопроводности (у нержавеющей стали он намного ниже).

- Разный температурный режим плавления: нержавейка плавится при 1800 о С, а медь при 1085 о С, активно вступая в реакцию с атмосферными газами.

- Коэффициент растворения меди в нержавейке имеет максимум 0,4%.

- В процессе формирования сварочного шва между сталью и медью формируется резкая граница из-за перенасыщения вкраплений из стали.

- Есть вероятность образования в стали слоя с микротрещинами, которые будут заполнены медью. Для избежания этого необходимо сварочную дугу немного перемещать на медную деталь: таким образом в область шва подается расплав меди.

Надежный и прочный сварной шов можно получить с помощью ручной аргонодуговой сварки. Наплавляя медный металл на нержавейку с использованием флюсов в сфере защитных газов, полученное соединение будет устойчиво к длительным статическим нагрузкам (не теряя своей пластичности). Перед началом сварки необходимо обработать кромки шва 10% раствором каустической соды.

Проще выполнить сваривание нержавейки с чистой медью, чем с дополнительными включениями. Встречается такой состав без примесей реже, поэтому выбор свариваемого способа и основная технология процесса сварки такая же, как и для других цветных металлов.

Основные способы сваривания меди с нержавейкой

Нержавейка и медь достаточно различны по своим составам, самый распространенный способ их сваривания – аргонодуговой. Также возможно применение электродуговой, совсем редко – ультразвуковой сварки.

Ручная аргонодуговая сварка

Данный тип сварки выполняется с повышенной силой сварочного тока, это вызвано высокой способностью меди к теплопроводности. В некоторых случаях допустимо применение стальной подкладки. Суть ручной аргонодуговой сварки – в образовании сварочного шва с помощью расплавления присадочного материала.

Использование газа аргона защищает сварочную ванну от негативного воздействия химических элементов атмосферы, таким образом убирается вероятность появления дефектов и брака в сварочном шве.

Для выполнения сварочных работ берутся неплавящиеся вольфрамовые электроды. Если вместо аргона используется другой газ (азот), то в этом случае необходимо применять графитовые электроды. Аргон на 38% тяжелее кислорода, что позволяет успешно вытеснять его из области сварки.

Аргонодуговая технология позволяет добиться содержания железа в сварочном шве до 10%. А если применить холодную сварку, то его содержание будет более 10%. Чтобы увеличить итоговую прочность шва, его дополнительно легируют с помощью цинка.

- инвертор или другой источник питания, подходящий для аргонодуговой сварки;

- вольфрамовые электроды;

- аргон;

- редуктор;

- присадочный материал;

- защитные элементы (сварочная маска, перчатки и т. д.).

Электродуговая технология сваривания

Этот универсальный способ сваривания можно применять и для сварки меди с нержавеющей сталью. Электродуговую сварку необходимо выполнять с помощью источника большого тока с невысоким напряжением. Технология электродугового метода одновременно позволяет произвести плавку металла электрода (или присадочного материала) и соединяемого металла, вследствие этого формируется сварочная ванна.

Между электродом и металлом возникает дуговой разряд. Расплавление происходит за счет локального распределения тепловой энергии дуги, образовывая сварочную ванну и защитный шлак.

- источник питания;

- плавящиеся или неплавящиеся электроды;

- молоток, зубило;

- металлическая щетка;

- присадочный материал;

- защитная одежда (маска, перчатки).

Ультразвуковая сварка

Данный вид сварки используется только в промышленных сферах. Сущность данного способа в преобразовании электрических колебаний в механические. Чаще используют для сваривания пластмассы, но возможно использование и для цветных металлов.

- источник питания;

- кронштейн для крепления;

- система преобразования колебаний;

- привод для увеличения силы давления.

Технология сварки разнородных металлов

В процессе сварки однородных деталей взаимная диффузия и растворение материалов, а также образование жидких и твердых растворов происходит без каких-либо ограничений и сложностей. Однако совсем иначе дело обстоит со сваркой разнородных металлов. В данном случае приходится сталкиваться с металлургической несовместимостью деталей, которые имеют принципиальные отличия в характеристиках кристаллической решетки, а также разные температуры плавления и показатели теплопроводности. Именно поэтому прежде чем начнется работа и осуществится, например, сварка алюминия со сталью, необходимо рассмотреть совместимость используемых металлов и учесть трудности, которые могут возникнуть в процессе их соединения.

Практически невозможно сварить металлы, неспособные взаимно раствориться между собой в расплавленном состоянии: железо и свинец, железо и магний, свинец и алюминий. Эти пары в жидком состоянии практически не смешиваются и создают слои, которые при дальнейшем затвердевании могут быть без особого труда отделены друг от друга. Что касается легко поддающихся сварке разнородных металлов, то их количество довольно ограничено. К ним можно отнести титан и железо, медь и железо, титан и ванадий, алюминий и серебро.

На данный момент самыми востребованными являются конструкции, получаемые путем сплава стали с алюминием, чугуном или медью. Сварка этих металлов широко используется в авиационном строении, радиоэлектронике, производстве бытовых приборов. Оптимальные свойства некоторых конструкций возможны только благодаря применению деталей из комбинированных материалов, ведь именно в этом случае изделие будет совмещать в себе преимущества сразу двух металлов. Однако приступая к работе с разнородными металлами, важно учитывать особенности их взаимодействия.

Процесс соединения алюминия со сталью

Сварка алюминия и стали сопряжена с серьезными трудностями, которые возникают в связи с большой разницей температур плавления металлов и различиями в уровне их теплопроводности. На практике это выражается в том, что алюминий становится жидким еще до того, как сталь успевает прогреться, кроме того, шов получается недостаточно прочным. Чтобы соединить металлы с такими разными характеристиками и получить приемлемый результат, нередко используется диффузная, ультразвуковая, а также контактная с оплавлением и холодная сварка металла.

Покрытия для улучшения свариваемости

Проблемы, которые возникают при сварке плавлением алюминия и стали, вполне удачно решаются с помощью применения специальных покрытий. На сталь гальваническим или горячим погружением наносится металл, который обладает хорошей совместимостью со сталью. Чаще всего для этих целей используется слой цинка, который улучшает растекание алюминия. Кроме того, для сварки алюминия и стали применяется переходная вставка из тех же материалов, которая получается с помощью другого метода соединения, например, путем холодной ковки.

Теплофизические свойства материалов значительно затрудняют процесс сварки, при этом даже использование специальных покрытий и вставок не решает всех возможных проблем. Дело в том, что при соединении разнородных металлов на стыке могут образовываться интерметаллиды, которые отличаются чрезмерной хрупкостью. Чтобы избежать ненужных проблем, необходимо выбрать правильный режим сварки, который позволит избежать перегрева поверхности металлов. Если процесс произведен с учетом всех особенностей алюминия и стали, в результате проведенных сварочных работ появится надежное и долговечное соединение, которое, однако, лучше не использовать для конструкций, часто подвергающихся механическому воздействию.

Свариваемость чугуна и стали

Несмотря на то, что чугун и сталь обладают схожестью химического состава, процесс сварки этих металлов также характеризуется определенными трудностями. Дело в том, что чугун содержит большое количество углерода, а потому достаточно плохо поддается плавлению. Чтобы сварить эти разнородные материалы, используются специальные электроды. Для получения надежного и прочного шва перед обработкой детали следует тщательно зачистить, особенно это касается заготовки из чугуна, который легко впитывает различные технические жидкости.

Подогрев изделия в процессе работы

Чтобы соединить чугун и сталь, как правило, используется сварочный ток обратной полярности. Однако обратите внимание, что в случае применения аппаратов с высоким током холостого хода, необходимо использовать переменный ток. В процессе работы детали необходимо прогреть до 600 градусов по Цельсию. Такая температура позволит избежать чрезмерного расширения металла, которое нередко приводит к необратимой деформации материала. В результате сварочных работ, проведенных по описанной технологии, прочный герметичный шов образуется всего за один проход.

В случае, если подогрев заготовок невозможен, сварка чугуна со сталью производится несколько иначе. Когда необходимо соединить слишком большие детали или металл имеет легкоплавкие вкрапления, процесс сварки осуществляется с помощью коротких валиков, каждый из которых необходимо охлаждать перед использованием следующего. Стоит отметить, что данный метод сварки не обеспечивает должную прочность шва, поэтому для соединения чугуна и стали более предпочтителен метод, предусматривающий предварительный подогрев деталей.

Свариваемость меди со сталью

Определенные трудности в процессе соединения данных металлов возникают в связи с различием в уровне их теплопроводности, а также из-за низкой температуры плавления меди. Именно поэтому прежде чем приступать к процессу, следует учесть все особенности материалов и подобрать наиболее оптимальный способ сварки. Только в этом случае можно получить качественное соединение, которое будет обладать всеми необходимыми характеристиками.

Применение защитных газов

На самом деле медь и все ее сплавы довольно неплохо сваривается со сталью. Пожалуй, самым высоким качеством обладает соединение, которое производится путем аргонодуговой сварки. С ее помощью образуется шов, который характеризуется хорошей герметичностью и прочностью. Аргонодуговая сварка производится с применением вольфрамовых электродов либо плазменной струи и специальной присадочной проволоки. Обратите внимание, что в процессе работы дугу следует немного смещать к меди, что поможет предотвратить перегрев стали.

Сварка меди и стали также может быть произведена с помощью флюсов в среде защитных газов. В этом случае используют плавящиеся либо неплавящиеся электроды и проволоку. При наплавлении меди на сталь вполне эффективен дуговой метод сварки керамических флюсов, который позволяет добиться требуемой износостойкости и твердости материала. Данный вид работы предполагает использование плоских электродов.

Мангал из металла — это занятие, которое по силам каждому сварщику. Как сделать его своими руками, читайте в этой статье.

Соблюдение технологии — гарантия качества

Сварка разнородных металлов — достаточно трудоемкий процесс, который осложняется существующими различиями в свойствах материалов. Однако если грамотно подойти к процессу и учесть все рекомендации, связанные с особенностями металлов, можно получить прекрасный результат в виде качественного и надежного соединения, которое будет обладать преимуществами всех его компонентов.

Свариваемость стали с медью и ее сплавами

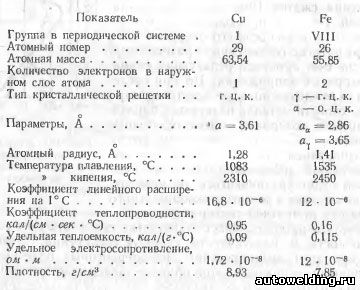

Сварка стали с медью и ее сплавами, а также наплавка сплавов меди на сталь позволяют не только создать рациональные сварные конструкции, но и обеспечить значительную экономию цветного металла. Для оценки свариваемости стали с медью и ее сплавами следует прежде всего сопоставить между собой химико-физические свойства этих металлов:

Как видим, наблюдается некоторая близость кристаллохимических свойств меди и железа (тип кристаллической решетки при повышенных температурах, параметры, атомные радиусы, количество электронов в наружном слое атома). Поэтому медь с железом образует раствор с предельной растворимостью Fe в расплавленной меди — 3%. В равновесном же состоянии (при комнатной температуре) меди в α-железе растворяется до 0,3%, а железа в меди — до 0,2%. Ухудшает их взаимную растворимость присутствующий в стали С, а улучшает — Si и Мn. Следует также отметить, что хрупких интерметаллидов медь с железом не образует.

Более существенная разница в физических свойствах ухудшает свариваемость этих двух металлов (пониженная температура плавления меди, резко отличные по величине теплофизические коэффициенты). Кроме того, отрицательно влияет также повышенная окисляемость меди и значительное поглощение ею газов.

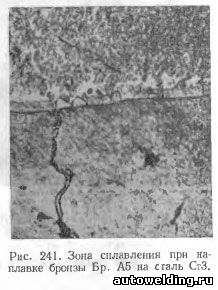

Основной проблемой свариваемости стали с медью и ее сплавами является образование встали, находящейся в контакте с жидкой медью или сплавом меди, околошовных трещин, заполненных цветным металлом (рис. 241). Возникновение подобных трещин объясняется расклинивающим действием жидкой меди, проникающей в микронадрывы в стали по границам зерен при одновременном действии и термических напряжений растяжения. Начальное проникновение меди по границам зерен стали, протекающее под влиянием капиллярного эффекта, диффузии и растворения стали в меди, облегчается далее тем, что поверхностная энергия на границе Feγ — Сuж примерно в два раза меньше, чем на границе Feγ—Feγ. Поэтому прочность границы зерна, находящейся в контакте с жидкой медью, оказывается сниженной, а развивающиеся напряжения растяжения — достаточными для окончательного разрыва ослабленной границы и мгновенного заполнения медью образовавшейся трещины Проникновение цветного металла в сталь на глубину > 2,5 мм в некоторых случаях снижает статическую, и особенно усталостную, прочность стали.

На глубину проникновения меди или ее сплава в сталь влияют следующие факторы:

1) химический состав как стали, так и цветного металла. Например, бронзы, легированные Ni, Al, Si, менее проникают в сталь, чем оловянные или латуни; в аустенитных сталях развитие трещин большее;

2) доля расплавляемой в соединении стали, время контактирования стали с жидкой фазой. В этом отношении наилучшие результаты достигаются, если сталь вообще не расплавлять. Если же ограничить максимальную температуру нагрева стали до 1450° С, то длительность контакта ее с жидкой фазой составит ∼1,5—4 сек. Этим обеспечится получение качественного соединения.

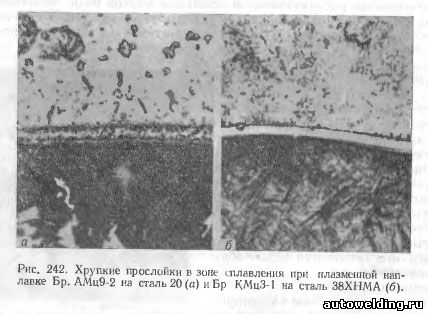

Ухудшает свариваемость стали с медными сплавами образование в околошовной зоне у границы сплавления промежуточных хрупких прослоек (рис. 242). Их возникновение и развитие связано с диффузией некоторых элементов из стали и сплава меди. Чтобы предупредить образование прослоек такого типа, следует применять способы и режимы сварки, обеспечивающие минимальные нагрев стали и длительность ее контакта с жидким сплавом меди. Весьма эффективна также предварительная наплавка на сталь промежуточных слоев из сплавов, уменьшающих возможность образования хрупких прослоек и перехода железа в наплавленный металл.

Читайте также: