Сварка нагретым присадочным материалом

Обновлено: 20.09.2024

Присадочный материал (сварочный пруток) должен иметь тот же химический состав и тот же показатель текучести расплава (ПТР), что и материал свариваемых изделий (см. «Общие положения и требования при сварке изделий из термопластов»). Исключение – PMMA (оргстекло) и PVC-U (винипласт), которые отлично свариваются между собой.

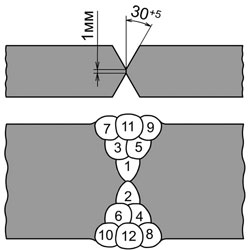

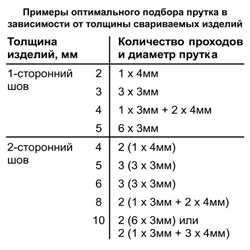

Наиболее часто применяемая форма сварочного прутка – круглая диаметром 3-5 мм. В отдельных случаях применяется пруток овальной, треугольной, прямоугольной формы или даже в виде лент. Здесь для упрощения описания речь идет о круглом прутке.

3.2. Технология сварки жестким прутком, отдельным от горелки

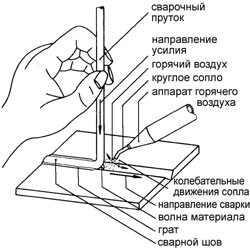

Самое простое сварочное сопло – круглое. Это просто изогнутая трубка с внутренним диаметром Ø5 мм.

Для начала сварки пруток удерживается возле начала сварочной канавки и нагревается одновременно с поверхностями канавки. Далее пруток постепенно вдавливается в канавку в направлении прокладки шва. Сварочный пруток следует удерживать перпендикулярно шву и прилагать усилие, направленное вдоль прутка. При сварке круглым соплом именно перпендикулярное положение прутка обеспечивает оптимальное сварочное усилие и скорость сварки (глубину прогрева сварочного прутка и свариваемых поверхностей). Оптимальная скорость сварки для прутка Ø4 мм – 10-20 см/мин. Скорость сварки снижается с увеличением диаметра прутка, а сварочное усилие – повышается.

|  |

Сварочное сопло следует мягкими колебательными движениями продвигать в направлении шва, равномерно прогревая нижнюю часть изгиба прутка и поверхности свариваемых изделий. При этом прямо перед изгибом прутка формируется волна пластифицированного материала, который при вдавливании прутка частично выдавливается наружу и формирует т.н. грат по обе стороны прутка.

Для сварки своими руками рекомендуем строительный фен QUICK-S Electronic в комплектации с круглым соплом (Арт. F105000S) или нагреватель с внешней подачей воздуха в комплектации с круглым соплом (Арт. F1020).

3.3. Технология сварки мягким прутком, отдельным от горелки

Если сварка производится мягким прутком (например, PVC-P или PE-LD), то использование сопла быстрой сварки для увеличения скорости и качества сварки (см.п.3.4) создало бы значительное для мягкого прутка трение о стенки сопла, которое привело бы к растяжению прутка и деформации шва.

А при сварке круглым соплом (см.п.3.2) невозможно вручную создать сварочное давление. Поэтому качественная сварка мягким прутком возможна только с использованием профилированного прижимного ролика.

|  |

Технология сварки линолеума использует специальное сопло распределенного нагрева. Распределенный нагрев увеличивает время воздействия нагретого газа на каждую точку присадочного прутка и сварочной канавки, что дает несколько положительных эффектов:

- Позволяет уменьшить температуру воздуха и, соответственно, тепловую деградацию материала;

- Увеличивает глубину прогрева поверхностей;

- Уменьшает внутренние напряжения в зоне сварного соединения.

Для сварки линолеума своими руками рекомендуем строительный фен QUICK-S Electronic (Арт. F105000S), тройное сопло распределенного нагрева (Арт. F4001) и профильный ролик (Арт. F7005).

3.4. Технология сварки нагретым газом ленточным швом

Приведенное здесь название технологии – из DVS 2207-3. В EN 13705:2004 такого определения нет, а сопло для сварки ленточным швом называется «draw nozzle» – можно перевести как «тянущее сопло». И указывается, что внутренние скользящие поверхности такого сопла должны быть отполированы для снижения трения. В прототипе ГОСТ предложено определение «сопло быстрой сварки» по аналогии с обычной терминологией производителей оборудования для сварки нагретым газом.

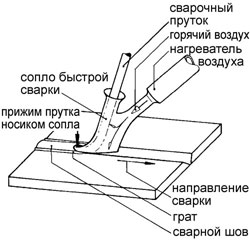

Более удобно выполнять сварку т.н. соплом быстрой сварки, которое имеет специальную направляющую сварочного прутка. Пруток подается в эту направляющую, нагревается горячим воздухом в нижней ее части и вдавливается в сварочную канавку носиком сопла, который имеет сечение желобка. Как правило, сварочный пруток сам затягивается в направляющую по мере продвижения сопла в направлении прокладки шва. В некоторых случаях имеет смысл слегка вталкивать пруток в направляющую рукой, чтобы избежать растягивания нагретого прутка под действием трения о стенки направляющей.

|  |

Сварка ленточным швом в 2 раза быстрее, чем при сварке круглым соплом. Кроме того, усилие прижима прутка к свариваемым поверхностям здесь легче контролируется.

Сечение направляющей прутка, а также носика сопла быстрой сварки должны соответствовать сечению сварочного прутка.

Для сварки линолеума своими руками рекомендуем строительный фен QUICK-S Electronic (Арт. F105000S), а также сопла в зависимости от сечения прутка – Арт. F5010, F5011, F5012 для круглого прутка или Арт. F5013, F5000, F5001, F5014 для треугольного прутка.

3.5. Параметры сварки нагретым газом с присадочным прутком

Рекомендуемые параметры сварки наиболее популярных термопластов указаны в Табл.1.

*) Сварка возможна только с применением прижимного ролика для прутка.

**) Сварка производится прутком из PVC-U.

Следует учитывать, что указанные в таблице материалы производятся различных марок, с характеристиками в пределах допустимых отклонений. Поэтому указанные параметры сварки – только ориентировочные.

Перед началом сварки следует замерить температуру воздуха, выходящего из сопла. Замер производится на глубине около 5 мм от выхода сопла, на равном удалении от стенок сопла. Диаметр датчика – не более 1,5 мм.

Измерение потока воздуха производится расходометром на входе в аппарат, т.е. до нагрева воздуха.

Точный замер усилия прижима прутка можно произвести только в лабораторных условиях. В реальных условиях оператор на собственной практике получает ощущение необходимого усилия прижима и скорости сварки.

3.6. Основные формы сварных швов

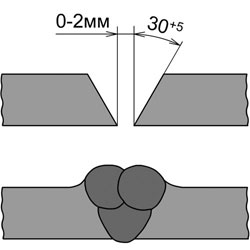

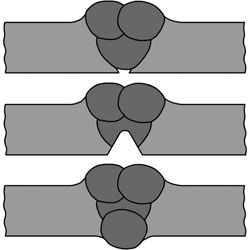

При сварке листов встык основные формы швов – односторонний V-образный и двусторонний X-образный. Различают V-образный шов без проварки корневого слоя и с проваркой корневого слоя:

|  |

Согласно DVS 2207-3, в случае доступности шва с обеих сторон для деталей толщиной 4 мм и более рекомендуется двустороннее X-образное соединение, а для деталей толщиной 6 мм и более – требуется. Двустороннее соединение позволяет свести искривление сварной детали к минимуму.

|  |

При выборе других форм сварных швов для конкретного применения следует использовать рекомендации ГОСТ 16310-80 по форме швов для экструзионной сварки и сварки горячим воздухом – см. здесь.

Подготовку скосов кромок перед сваркой можно производить любым режущим инструментом, применимым для дерева. Однако для некоторых специфических операций разработан специальный режущий инструмент.

Для подготовки скосов своими руками рекомендуем универсальный нож-полумесяц (Арт. F7010).

Для разделки шва линолеума своими руками применяют т.н. резак для расшивки (Арт. F7011).

3.7. Подготовка к сварке

Свариваемые поверхности и зоны наплыва грата следует механически очистить (т.е. с помощью скребка) не более чем за 20 мин. перед сваркой. Механическая очистка сварочного прутка также рекомендуется, а в случае прутка из ПП – необходима. Любые повреждения поверхностей, вызванные действием погоды (солнца) или химических веществ, должны быть механически удалены.

Для зачистки прутка своими руками рекомендуем универсальный нож-полумесяц (Арт. F7010), он имеет специальный вогнутый изгиб возле рукоятки.

3.8. Финишная обработка шва

Обычно никакой финишной обработки сварного шва не требуется.

Если финишная обработка производится, необходимо следить, чтобы толщина исходных изделий не была уменьшена. Для обработки шва на линолеуме рекомендуем т.н. приспособление для обрезки грата (Арт. F5021).

Для снятия внутренних напряжений и во избежание растрескивания под действием нагрузок, готовые швы на изделиях из жестких пластиков (PMMA, PVC-C) имеет смысл «отпустить» – равномерно прогреть с последующим медленным остыванием.

Сварка нагретым присадочным материалом

Сущность метода заключается в том, что свариваемые поверхности нагреваются и соединяются за счет непрерывной подачи расплавленного присадочного материала между ними.

Сварку можно осуществлять по двум схемам.

1. Присадочный материал из устройства, обеспечивающего его нагрев (например, из экструдера), непрерывно поступает в зону соединения, где отдает свое тепло контактирующим с ним поверхностям, проходя между обжимными роликами (рйс. 17).

Удобно сваривать внахлестку и встык прямолинейным швом изделия большой протяженности, например, пленки, листы, профили, трубы. Для получения коротких швов можно применять

портативное переносное оборудование с производительностью 500 г/ч.

Экструдируемый присадочный материал обычно имеет круглое сечение. Прн сварке встык листов целесообразней применять присадку Т-образного профиля. При экструзии нескольких прутков можно получать одновременно соответствующее количество швов. Этим методом изготовляют, например, узкие рукава, применяя в качестве заготовки широкие пленки.

Размеры сечения прутка являются одним из факторов, определяющих теплосодержание присадочного материала, Для получения шва, мало отличающегося по толщине от основного материала, следует применять пруток наименьших размеров, а

необходимого теплосодержания можно добиться, регулируя температуру присадочного материала. Количество содержащегося в нем тепла должно быть достаточным, чтобы нагреть тонкий слой соединяемых поверхностей до температуры сварки.

Из различных полимеров этим методом можно сваривать те из них, которые переходят в вязкотекучее состояние при. сравнительно низких температурах и могут нагреваться при экструзии значительно выше температуры текучести без заметной деструкции. К числу таких материалов относятся полиэтилен, полистирол, ацетилцеллюлоза, пластифицированный поливинилхлорид. Состав присадочного прутка аналогичен свариваемому материалу. Используя заранее изготовленный пруток и нагревая его в специальном приспособлении до требуемой температуры, можно организовать непрерывный процесс сварки.

2. Нагретый присадочный материал подается периодически между соединяемыми поверхностями изделий, которые оплавляются и при этом образуется монолитный шов. Периодическая подача присадочного материала осуществляется литьевыми машинами, поэтому соединение, выполняемое по второй схеме, обычно называют сваркой литьем под давлением.

Таким методом соединяют изделия в труднодоступных местах, по поверхностям сложней конфигурации, когда сварка другими

методами невозможна или нерациональна. Сварка литьем под давлением обладает высокой производительностью и используется в крупносерийном производстве,

В литературе часто метод сварки нагретым присадочным материалом называют сваркой экструдированной присадкой. Производительность сварки экструдированной присадкой выше, чем при сварке с использованием газа-теплоносителя или разогретого инструмента (см. табл. 6).

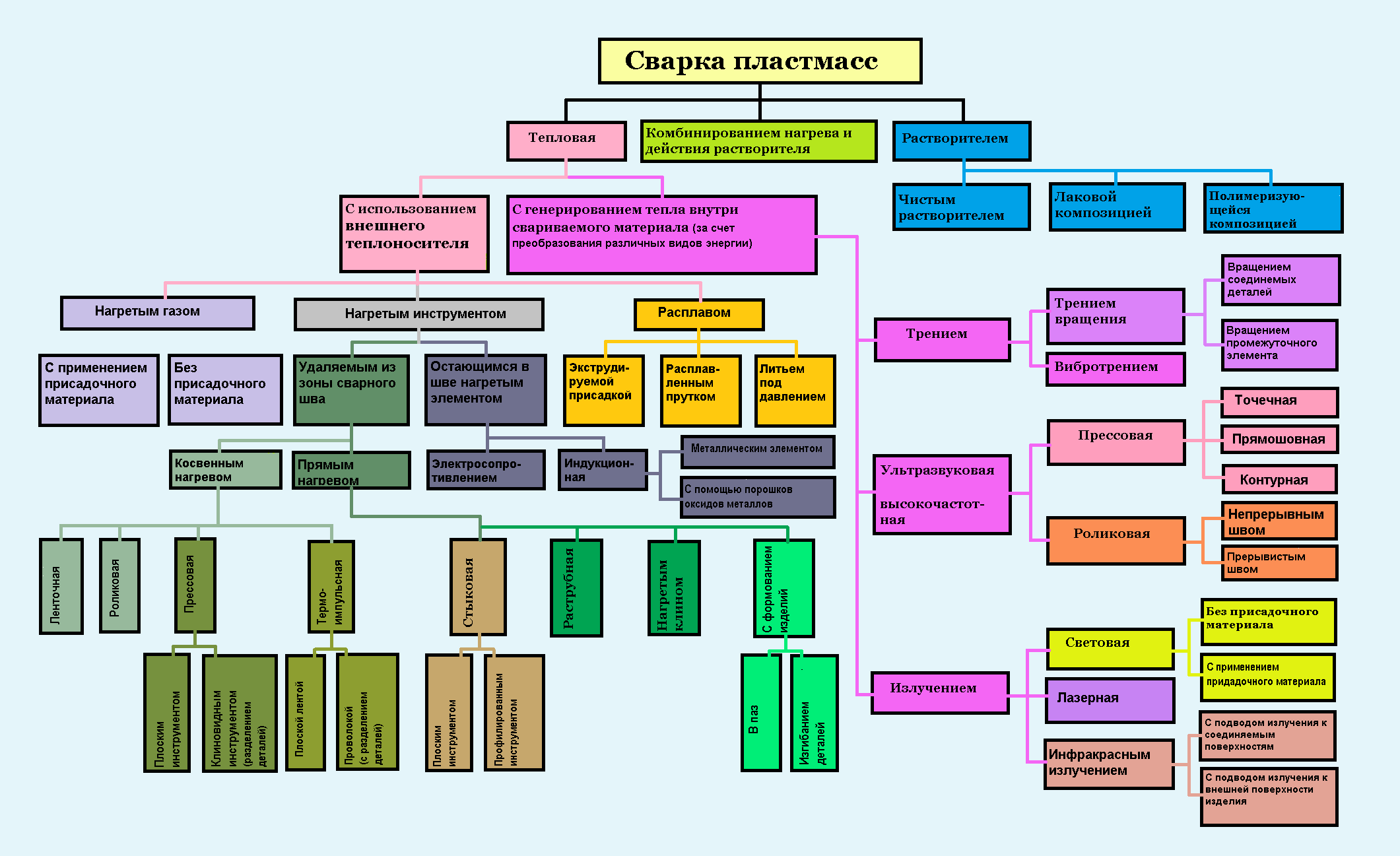

Сварка пластмасс

Сварка пластмасс – это технологический процесс получения неразъемного соединения элементов конструкции посредством диффузионно-реологического или химического взаимодействия макромолекул полимеров, в результате которого между соединяемыми поверхностями исчезает граница раздела и образуется структурный переход от одного полимера к другому.

Классификация способов сварки пластмасс

По механизму процесса сварку пластмасс можно разделить на диффузионную и химическую; по методам активирования процесса — на тепловую сварку, сварку растворителями и сварку комбинированием нагрева и действия растворителей (рис. 1).

Сварка пластмасс растворителями

При сварке с растворителями необходимая подвижность молекулярных цепей создается за счет набухания контактирующих поверхностей в растворителе или смеси растворителей. Подразделяется она на сварку чистым растворителем (или смесью растворителей), лаковой композицией (раствором полимера в растворителе) и полимеризующейся композицией (раствором полимера в мономере).

Тепловая сварка пластмасс

Тепловая сварка имеет наибольшее число разновидностей. Классифицировать ее можно по различным критериям:

- способам передачи тепловой энергии;

- степени механизации;

- по области применения;

- в зависимости от источника энергии.

Однако наиболее точно отражает современное состояние технологии сварки пластмасс классификация разновидностей тепловой сварки в зависимости от источника нагрева.

При этом выделяют две группы сварки: с использованием внешнего теплоносителя и с генерированием тепла внутри свариваемого материала за счет преобразования различных видов энергии.

Сварка пластмасс с использованием внешнего теплоносителя

Группа способов сварки пластмасс с использованием внешнего теплоносителя подразделяется на сварку нагретым газом, нагретым инструментом и расплавом.

Сварка нагретым газом

Сварка нагретым газом производится путем одновременного разогрева свариваемых изделий струей горячего газа-теплоносителя, нагреваемого в специальном устройстве. Сварку нагретым газом выполняют с применением присадочного материала и без него, вручную или с использованием специальных приспособлений для механизации процесса сварки. Применяется присадочный материал в виде прутков с различной формой сечения. При сварке по классической схеме нагревательное устройство совершает колебательные движения в плоскости, образованной направлением шва и осью присадочного прутка. Сварочный пруток прижимают и удерживают рукой, если он достаточно жесткий или при помощи ролика, если пруток мягкий. Применяя специальные насадки на нагревательное устройство, обеспечивают одновременный подогрев свариваемых кромок и прутка, при этом пруток втягивается в отверстие насадки при перемещении устройства вручную вдоль шва и прижимается к кромкам выступом на насадке. Сварка без присадочного материала может производиться с подводом тепла непосредственно к свариваемым поверхностям (прямой метод) или с подводом тепла к внешней поверхности деталей (косвенный метод).

Сварка нагретым инструментом

Сварка нагретым инструментом основана на оплавлении поверхностей сварки путем их прямого соприкосновения с нагреваемым инструментом. Подразделяется на сварку инструментом, удаляемым из зоны сварного шва (с подводом тепла как с внешней стороны деталей, так и непосредственно к соединяемым поверхностям), и сварку элементом, остающимся в сварном шве.

При сварке косвенным методом нагретый инструмент соприкасается с внешними поверхностями соединяемых деталей, а тепло передается к перекрывающим друг друга свариваемым поверхностям за счет теплопроводности свариваемого материала. В настоящее время нашли применение ленточная, роликовая, прессовая и термоимпульсная сварка. При ленточной сварке для нагрева свариваемых изделий и создания давления используется нагретый инструмент в виде ленты, а при роликовой – в виде ролика. При прессовой сварке для создания необходимого сварочного давления применяются сварочные прессы, позволяющие осуществить шаговую сварку. При термоимпульсной сварке используют малоинерционный нагреватель (лента или проволока), по которому периодически пропускают электрический ток; после отключения электроэнергии сварной шов быстро охлаждается.

Из применяемых способов сварки с подводом тепла к соединяемым поверхностям известны сварки:

- стыковая;

- раструбная(используется преимущественно для соединения труб);

- сварка нахлесточных соединений (используется для соединения тонкостенных изделий и пленок);

- сварка с одновременным формованием изделий(в паз или с изгибанием деталей).

При стыковой и раструбной сварке после оплавления свариваемых поверхностей изделия разводятся, инструмент убирается, а оплавляемые поверхности соединяются под небольшим давлением и свариваются. При стыковой сварке соединяются торцы изделий, а в качестве нагревательного инструмента применяется плоский или профилированный диск (кольцо).

При раструбной сварке соединяются внутренняя поверхность раструба и наружная поверхность трубы, а нагревательный инструмент имеет два рабочих элемента: гильзу для оплавления наружной поверхности конца трубы и дорн для оплавления внутренней поверхности раструба.

Сварку нахлесточных соединений можно осуществлять одновременным нагревом соединяемых поверхностей по всея длине, а также, перемещая инструмент или свариваемые изделия. Наибольшее распространение получил способ сварки с механизированной подачей свариваемых изделий и неподвижным нагревательным инструментом.

Из способов сварки элементом, остающимся в сварном шве, практическое применение нашли сварка электросопротивлением и индукционная сварка. Сварка электросопротивлением основана на применении закладных нагревательных элементов с высоким электрическим сопротивлением. Закладные элементы в виде сетки или спирали вводятся между соединяемыми поверхностями. При пропускании по закладному элементу электрического тока соединяемые поверхности оплавляются.

При индукционной сварке нагрев закладного элемента происходит в электромагнитном высокочастотном поле, а в качестве нагревательного элемента используются металлические вкладыши или порошки оксидов металлов.

Сварка пластмасс расплавом

Сварка расплавом основана на использовании тепла расплавленного присадочного материала, подаваемого между соединяемыми поверхностями и передающего часть своего тепла материалу соединяемых изделий, что ведет к его плавлению и получению неразъемного соединения. Подразделяется на сварку экструдируемой присадкой, расплавленным прутком и литьем под давлением, которые могут выполняться как с предварительным подогревом свариваемых поверхностей нагретым газом или теплоотдачей от мундштука сварочного устройства, так и без подогрева.

При сварке экструдируемой присадкой (экструзионной сварке) расплав получается с помощью экструдера, обеспечивающего непрерывную подачу расплава, а в качестве исходного сырья используется гранулированный материал. При сварке расплавленным прутком расплав получается из присадочного прутка путем его нагрева в устройствах прямоточного типа, откуда расплав выдавливается непрерывно поступающим еще не нагретым присадочным прутком, который сматывается с бухты и подается в нагревательный цилиндр с помощью специальных тянущих роликов. При сварке литьем под давлением для получения расплавленного присадочного материала применяются литьевые машины.

Сварка пластмасс с генерированием тепла внутри свариваемого материала

Группа способов сварки пластмасс с генерированием тепла внутри свариваемого материала путем преобразования различных видов энергии подразделяется на сварку трением, сварку ультразвуковую, сварку высокочастотную и сварку излучением.

Сварка пластмасс трением

Сварка трением основана на получении тепловой энергии для оплавления свариваемых поверхностей за счет трения. Очень низкая теплопроводность, характерная для термопластов, способствует сохранению тепла лишь в зоне трущихся поверхностей, в то время как температура всего изделия остается практически неизменной. Разделяется на сварку вращением (вращение соединяемых деталей; вращение промежуточных элементов) и вибротрением.

Ультразвуковая сварка пластмасс

Ультразвуковая сварка основывается на нагреве свариваемых поверхностей до температуры размягчения в результате превращения энергии колебаний ультразвуковой частоты в тепловую энергию, при этом механические колебания ультразвуковой частоты и давление действуют по одной линии, перпендикулярно к соединяемым поверхностям. В зависимости от взаимного перемещения инструмента и деталей подразделяется на прессовую сварку (точечная, прямошовная, контурная) и роликовую сварку (сварка непрерывным и прерывистым швом). Ультразвуковая сварка может классифицироваться также и по другим признакам: в зависимости от способа подведения энергии, наличия присадочного материала, а также в зависимости от способа дозирования энергии.

Высокочастотная сварка пластмасс

Высокочастотная сварка пластмасс основана на диэлектрическом нагреве материала в высокочастотном электромагнитном поле в результате преобразования электрической энергии в тепловую. В зависимости от схемы взаимного перемещения инструмента и свариваемых изделий высокочастотная сварка подразделяется на прессовую и роликовую. Может выполняться в основном поле и в поле рассеивания с нагревом соединяемого материала или материала прокладок, располагаемых как снаружи свариваемых деталей, так и между ними.

Сварка пластмасс излучением

Из разновидностей сварки излучением, отличающихся друг от друга источником и характером излучения, используется световая сварка с применением и без применения присадочного материала, сварка лазерная и сварка инфракрасном излучением с подводом тепла непосредственно к соединяемым поверхностям (прямой метод) или к внешней поверхности соединяемых изделий (косвенный метод). Более широко применяется сварка инфракрасным излучением, которая основывается на свойстве термопластичных материалов поглощать падающие на них инфракрасные лучи и превращать электромагнитную энергию в тепловую.

Список литературы:

Зайцев К.И., Мацюк Л.Н. Сварка пластмасс.- М.: Машиностроение,1978.-222с.

Комаров Г.В. Способы соединения деталей из пластических масс.- М.: Химия,1979.-288с.

Шестопал А.Н., Шишкин В.А., Новиков В.А Способы соединения элементов конструкций из листовых полимерных материалов.- К.: О-во «Знание» УССР,1982.-31с.

Автор: Шестопал А.Н., Васильев Ю.С., Минеев Э.А. и др

Источник: Справочник по сварке и склеиванию пластмасс

Дата в источнике: 1986 год

Сварка нагретым инструментом

Соединяемые детали нагреваются в результате контакта с металлическими брусками, пластинами, дисками или с другим инструментом. Нагретые детали спрессовывают, а затем охлаждают. Инструментом может быть нагрета внешняя поверх-ность деталей или сами соединяемые поверхности. В первом слу-чае различают контактнотепловую сварку прессованием (детали нагревают и спрессовывают одновременно) и термоим-пульсную сварку.

При контактно-тепловой сварке прессованием используют постоянно нагретый инструмент с большой теплоемкостью. Детали нагревают с одной или двух сторон (двусторонний нагрев облегчает процесс сварки). Необходимая температура в месте сварки толстостенных деталей устанавливается лишь спустя некоторое время после их соприкосновения с инструментом. Длительность разогрева материала в месте соединения уменьшается до нескольких минут при использовании инструмента, нагретого на 20-50°С, т.е. выше температуры текучести полимера (в зависимости от толщины детали). Необходимо отметить, что при этом повышается опасность термодеструкции полимера. Перегрев поверхности нежелателен также и потому, что инструмент, оказывая давление на размягченный материал, деформирует его в зоне шва. Деформирование уменьшают, применяя ограничители хода инструмента или распределяя давление на зону, ширина которой превышает ширину зоны шва. Чтобы исключить прилипание пластических масс к инструменту, следует применять разделительные прокладки из фторопласта-4, полиимида, целлофана.

Этим способом сваривают фторопласта-4, полиметилметакрилат, полистирол, полиамиды, поливинилхлорид, полиимиды.

Для термоимпульсной сварки используют малоинерционный нагреватель (ленту или проволоку), через который периодически пропускают электрический ток. При его отключении сварной шов быстро охлаждается. Наиболее распространенная схема термоимпульсной сварки (рис.13) применяется для соединения пленок, главным образом, полиолефиновых, толщиной 20-250 мкм.

|

Сварку можно проводить внахлест или в торец; нахлесточные швы имеют более высокую прочность при растяжении.

При проплавлении свариваемого пакета по всей его толщине (например, нагревателем в виде проволоки) можно одновременно получить два торцевых шва и разделить изделия или отделить припуск материала. Ускорить охлаждение сварного шва в этом случае можно с помощью сжатого воздуха. В зависимости от типа материала и его толщины длительность нагрева составляет от десятых долей секунд до нескольких секунд, давление- от 10 (0,1 кгс/см²) до 0,2-0,3 МН/м² (2-3 кгс/см²). Швы длиной более 1,0 -1,5 м могут быть получены при шаговом перемещении материала относительно инструмента.

При сварке способом нагрева инструментом соединяемых поверхностей соединение может быть получено в результате одновременного нагрева всей поверхности шва или последовательного нагрева ее отдельных участков (так называемая непрерывная схема).

Первый способ наиболее широко применяют при стыковке труб, плит, профилей и других полуфабрикатов из жестких термопластов.

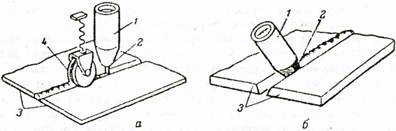

После того, как температура поверхности термопласта достигнет Тт, инструмент удаляют и соединяемые поверхности приводят в контакт. Сварной шов охлаждают под давлением. По непрерывной схеме соединяют встык или внахлест мягкие материалы типа эластичного пенополиуретана, а также различные пленки (рис 14)

|

Рис. 14. Схема непрерывной сварка пленок внахлест при нагреве инструментом соединяемых поверхностей: 1 - свариваемые пленки; 2- нагреватель; 5- прижимной ролик; 4- транспортирующий ролик; 5 - сварной шов; а - направление сварки; Р- давление

В некоторых случаях нагревательные элементы помещают между соединяемыми поверхностями, нагревают их и оставляют в сварном шве. Если нагрев ведут электрическим током, то в качестве нагревателя применяют спираль из металла с высоким электрическим сопротивлением. Наиболее детально этот способ разработан для соединения труб с фитингами (рис. 15).

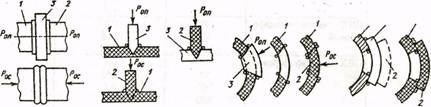

|

Рис. 15. Схемы сварки оплавлением: а- встык; б- втавр; е- вварказаплаты; г -приварка накладки; 1,2- свариваемые материалы; 3- нагреватель

При нагреве электромагнитным высокочастотным полем используют, кроме металлических вкладышей, тонкоизмельченную окись железа, которую наносят на соединяемые поверхности или вводят в поверхностные слои детали.

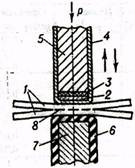

Сварка нагретым присадочным материалом

Этот способ также называют сваркой экструдируемой присадкой потому, что для сварки используют поступающий из экструдера присадочный материал (экструдат) в термопластичном состоянии. Сущность сварки термопластов состоит в том, что расплавленный материал, выходящий из экструдера или другого устройства, непрерывно плавно под определенным давлением подается в разделку (зазор) между соединяемыми поверхностями, нагревает их до температуры сварки и, сплавляясь с ним, образует сварной шов.

Этот метод высоко производителен, обладает широкими технологическими возможностями и позволяет получать высококачественные сварные соединения.

Способ сварки, при котором расплавленный присадочный материал непрерывно поступает в зону соединения из мундштука экструдера, который находится на некотором расстоянии от поверхности свариваемого изделия (рис. 16, а), называют бесконтактной экструзионной сваркой или просто экструзионной. Для обеспечения плотного контакта присадочного материала с соединяемыми поверхностями применяют специальные прижимные устройства.

Наиболее широкое применение в практике сварки как листовых, так и пленочных термопластов, нашла контактно-экструзионная сварка (рис. 16,б) При этом способе разогретый мундштук экструдера, имеющего форму разделки кромок, вводят в разделку шва до контакта с кромками и перемещают по стыку под углом 10-15° к вертикали, одновременно заполняя разделку

расплавленной присадкой. Такой способ позволяет максимально снизить потери теплоты в окружающую среду и дополнительно обеспечить нагрев кромок шва за счет теплопередачи от мундштука экструдера, температура которого близка к температуре выходящего из него расплава.

Рис. 16. Схемы бесконтактной (а) и контактно-экструзионной (б) сварки расплавом: 1- экструдер, 2- мундштук экструдера; 3- свариваемые детали; 4— прикатывающий ролик

Для сварки пленок применяется метод, при котором сварка производится непрерывной подачей в зазор между соединяемыми поверхностями пленок расплава, который вместе с пленками проходит между обжимными роликами. Скорость сварки пленок зависит от производительности экструдера и их толщины и может изменяться от 0,5 до 3 м/с.

Разновидностью способов сварки пластмасс экструдируемой присадкой является сварка литьем под давлением. При этом способе расплав подается в золу соединения из литьевой машины периодически. Сварку осуществляют в специальной форме, которая имеет каналы, расположенные по линии разъема. По этим каналам продавливается расплав, который, передавая часть теплоты кромкам деталей, расплавляет и соединяет их по линии разъема. Таким способом соединяют заранее отштампованные детали. Данный способ обладает высокой производительностью; его применяют при сварке изделий в труднодоступных местах по поверхностям сложной конфигурации, когда сварка другими способами невозможна.

Соединяемые поверхности материала перед нагревом их мундштуком экструдера можно предварительно подогреть горячим газом. Способ сварки по этой схеме назван контактно-экструзионной сваркой с предварительным подогревом.

Наиболее важными технологическими параметрами экструзионной сварки являются температура присадочного материала, сварочное давление и скорость сварки.

Температура присадочного материала, при которой обеспечивается максимальная прочность соединения, зависит от величины сварочного давления. При малых давлениях (0,15-0,2 МПа) высокая прочность достигается при более высоких- температурах присадочного материала. Однако для каждого термопласта характерен определенный интервал температур, обеспечивающих максимальную прочность сварного соединения: для ПВД 210- 280°С, для ПНД-240-280°С, для ПП-250 - 280°С.

Характерной особенностью процесса экструзионной сварки является то, что оптимальные режимы сварки не зависят от толщины свариваемого материала и с изменением ее от 2 до 30 мм практически остаются постоянными, в том числе и скорость сварки, если производительность применяемого оборудования обеспечивает такую возможность.

Относительная прочность сварных соединений, полученных экструзионной сваркой, составляет 90-100% прочности свариваемого материала и несколько выше, чем в других известных способах сварки.

Технологический процесс контактно-экструзионной сварки характеризуется меньшим числом параметров, чем экструзионная сварка, однако основными технологическими параметрами этого способа сварки остаются также температура присадочного материала - Тм, сварочное давление -Рсв и скорость сварки- υсв. При этом способе сварки соединения с максимальной прочностью могут быть получены в широком интервале температур: для ПВД 180 - 270°С, для ПНД 200 - 270°С, для ПП 210 - 270ºС.

По производительности процесса и прочности сварных соединений контактно-экструзионная сварка практически не отличается от экструзионной и сварные соединения, полученные при оптимальных режимах, имеют прочность 90-100% прочности основного материала. Однако контактно-экструзионный способ сварки обеспечивает более стабильное качество сварных соединений при прочих равных условиях.

Сварка нагретым газом

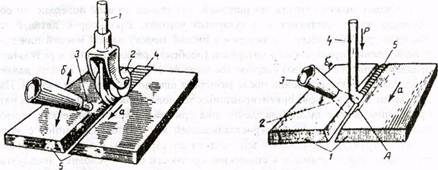

При сварке нагретым газом соединяемые поверхности нагревают струей разогретого газа и приводят в контакт с нагретой той же струей присадочным материалом или друг с другом (рис.11).

Сваркой с применением присадочного материала соединяют детали из поливинилхлорида, полиолефинов, полиметилмета-крилата, полистирола, полиамидов.

|

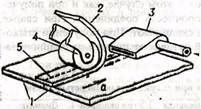

Рис.11. Схема сварки нагретым газом: А) с прокаткой присадочного прутка роликом : I-присадочный пруток; 2-прижимной ролик; 3-сопло; 4 - сварной шов; 5- соединяемые детали, а-направление сварки , б - направление манипулирования сварочной горелки;

Б) с применением присадочного материала: /- свариваемые детали; 2- струя нагретого газа; 3- - наконечник нагревателя; 4 -присадочный пруток; 5 - сварной шов; а - направление сварки.

В присадочный материал в виде прутка, прямоугольного или треугольного сечения из того же полимера, что и в свариваемых деталях, может быть добавлен пластификатор (3-10% от массы композиции). Непластифицированный материал предпочтителен при изготовлении изделий, работающих в агрессивных средах и при повышенных температурах.

При ручной сварке рабочий способ сварки очень трудоемок и не позволяет получать сварные швы высокого качества. Необходимо отметить, что вручную трудно обеспечить равномерную подачу присадочного материала и равномерно прогреть свариваемые поверхности. При этом способе сварки наблюдается большой разброс показателей прочности по длине свариваемого шва. Прочность сварного шва и его качество зависят от квалификации сварщика.

В процессе механизированной сварки сварщик перемещает установку. Подача присадочного материала и давление связаны с движением ведущего ролика вдоль шва. Вся установка помещена на тележке, на которой по направляющим с помощью винта перемещается груз, соединенный с присадочным прутком. Размягченный в месте сварки пруток под действием груза ложится в разделку шва. Направление перемещения тележки обеспечивается передним колесом тележки, два задних колеса катятся по поверхности свариваемого изделия. Скорость сварки поддерживается автоматически.

Газом-теплоносителем чаще всего служит воздух. При сварке термопластов, которые подвержены сильной термоокислительной деструкции, в качестве теплоносителя применяют главным образом азот. Температура газа на выходе из сопла сварочного аппарата должна быть на 50 - 100°С выше, чем Тт полимера, так как на участке между соплом и свариваемой поверхностью теплоноситель

|

| Рис.12. Схема сварки нагретым газом с применением прикаточного ролика: 1- свариваемый материал; 2- присадочный материал в виде ленты; 3- наконечник нагревателя; 4- прижимной ролик; 5- сварной шов; а- направление сварки (пунктирными линиями показана подача нагретого газа) |

охлаждается. Давление газа составляет 35-100 кН/м² (0,35 - 1,0 кгс/см²). Для мягких присадочных прутков, не выдерживающих осевого давления, применяют прикаточные ролики (рис.12): усилие прижима, оказываемого рукой, должно составить от 10 до З0Н (1-3 кгс).

Скорость укладки прутка (обычно 0,1-0,2 м/мин), зависящая от температуры газа, с увеличением диаметра прутка уменьшается, однако общая скорость заполнения шва (скорость сварки) при этом возрастает.

У метода сварки нагретым газом есть свои недостатки: низкая производительность, высокая стоимость работ, сложность поддержа-ния постоянных режимов сварки.

Читайте также: