Сварка нержавейки полуавтоматом в среде аргона

Обновлено: 06.05.2024

Сварка нержавейки

Сварку нержавейки полуавтоматом способны выполнить только опытные мастера. В этом случае нужно не только правильно подобрать расходные элементы, рабочий режим аппарата, но и учитывать характеристики самого материала. При этом качество соединения в первую очередь зависит от используемого оборудования.

Сложности сварки нержавеющей стали

Нержавеющая сталь отличается повышенной стойкостью к воздействию кислот, образованию коррозии благодаря наличию в ее сплаве легирующих компонентов. Но из-за этих добавок материал является плохо свариваемым. Его теплопроводность в 2 раза меньше чистого металла.

При сварке деталей отвод тепла от места соединения затрудняется, что способствует перегреванию поверхностей, выгоранию хрома, сквозному прожиганию материала. Чтобы этого не допускать, сварочные работы выполняются током с меньшим на 15-20% значением от стандартной сварки. При этом заготовки дополнительно охлаждают принудительным способом.

Коэффициент теплового расширения нержавеющего металла достаточно высокий. Это способствует растрескиванию сварного шва и рядом расположенной стали. Для предупреждения этого процесса между деталями делают большой зазор.

Электроды при сваривании нержавеющих конструкций перегреваются из-за сильного электрического сопротивления материала. Это негативно отражается на качестве работ. Опытные мастера обрезают электроды до минимально возможной длины, чтобы они не успевали раскаляться.

Особенности использования полуавтомата

Применение полуавтомата имеет свои особенности.

Существует 3 варианта выполнения сварочных работ таким агрегатом:

- по импульсной технологии;

- с применением короткой дуги;

- с выполнением струйного переноса.

При импульсной сварке создается защитная среда. Для этого применяют аргон, смешанный с углекислотой.

Технику короткой дуги используют для сваривания тонких листов стали. В этом случае риски прожигания материала минимальны.

Методика струнного переноса предназначена для сваривания толстых элементов конструкции. Она применяется на производстве. Для соединения заготовок используют специальные головки и порошковую проволоку.

Преимущества и недостатки

Спайка деталей полуавтоматом имеет множество преимуществ, например:

- Высокую производительность, при этом с формированием качественных швов.

- При выполнении сварки нет существенного задымления. Это позволяет работать в помещении.

Необходимость защитного газа в работе

Газ часто заменяют порошковой проволокой.

Она состоит из следующих компонентов:

- верхнего металлического слоя;

- сердцевины;

- флюса.

Флюс находится во внутренней сердцевине. Он высвобождается при плавлении верхнего стального слоя и обеспечивает зоне сварки защиту от окисления.

В применении этого элемента есть свои недостатки. Швы получаются не такими надежными, как при защите сварочной ванны газом.

Поэтому такая технология используется только для спайки заготовок на труднодоступных участках, куда нельзя доставить газовый баллон с самым минимальным объемом.

Во всех остальных ситуациях работы осуществляются только с применением газа и электрода.

Выбор материалов для сварки

Для соединения элементов конструкций применяют следующее оборудование и расходные материалы:

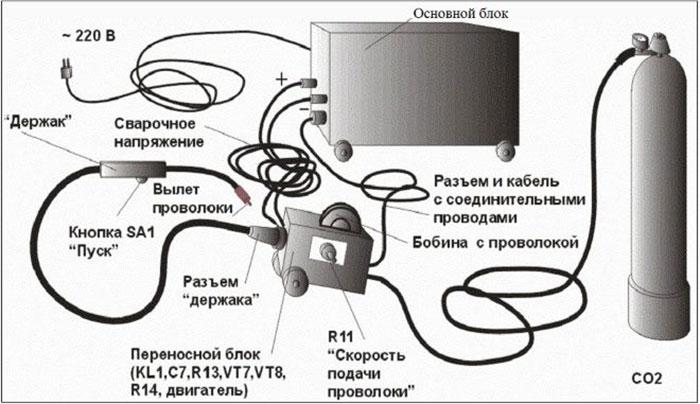

- полуавтомат, являющийся источником электрического тока;

- газовый баллон;

- редуктор, предназначенный для регулировки давления защитного газа, подаваемого из баллона;

- электроды, изготовленные из того же материала, что и соединяемые детали.

Если сварочные работы осуществляются без газа, тогда используется только специальная порошковая проволока. При этом надо помнить, что качество сварного соединения будет хуже, чем при использовании газовой защиты.

Сварочная проволока

На российском рынке электроды предлагают отечественные и иностранные производители. Изделия делятся на 2 категории: сплошного сечения и порошковые.

Диаметр этого элемента варьируется в пределах 0,13-6 мм. Крупные производители применяют сварочную проволоку диаметром 1 мм и более, в бытовых условиях – 0,6-0,8 мм.

Расходный материал сплошного типа применяется для выполнения сварки нержавейки полуавтоматом в среде углекислого газа под флюсом. В этом случае попадание в зону соединения деталей воздуха исключается. Это способствует формированию качественных швов.

Порошковые расходники представляют собой металлическую тонкостенную трубку, заполненную газом и флюсом. Поэтому при их использовании газовый баллон не требуется.

Электроды для полуавтоматических сварочных агрегатов изготавливают 2 способами: холоднотянутым и с термообработкой. Она может быть светлой (ТС) и оксидированной (Т). Изделия производятся 2 классов точности: стандартной и повышенной (П). Второй вариант предназначен для повышения качества сварного шва.

.jpg)

Другие элементы

При работе со сварочным оборудованием операторы обязательно используют защитные средства: спецодежду, маски, краги.

Сварщики используют плотную одежду, способную перекрыть все тело, чтобы исключить попадание расплавленных брызг металла на открытые участки кожи.

Для защиты лица и глаз используются специальные маски. Бюджетный вариант отличается небольшой площадью покрытия лица. Более дорогие модели оснащены поднимающимися светофильтрами и полностью защищают голову, в т.ч. волосы и шею.

Для защиты рук используются специальные рукавицы – краги. Для их производства применяются брезент, спилка. Разные модели отличаются количеством отделений для пальцев.

Какая защита лучше

При выполнении полуавтоматической сварки можно использовать 3 варианта защиты: аргоновую среду, углекислый газ, состав аргона с углекислым газом.

Аргоновая среда

При использовании такой защиты сварочные швы получаются более эстетичными. Но в процессе работы наблюдается интенсивный вылет расплавленного металла, дуга нестабильная. При этом аргонодуговая сварка достаточно дорогая.

Углекислый газ

Это самый экономичный вариант сварки нержавеющего металла полуавтоматом. Но брызг еще больше, чем при аргоновой защите. Из-за этого получаются грубые швы.

Оптимальный вариант – смесь этих компонентов в пропорции 95%/5% или 98%/2%, соответственно аргона и углекислого газа. Это позволяет удешевить сварные работы без ухудшения качества соединения. А если ко шву не предъявляются высокие требования, можно увеличить процентное содержание углекислого газа до 30%.

Подготовка к сварочным работам

Перед началом сварки заготовки нужно подготовить:

- поверхности деталей возле стыков зачищают щеткой по металлу;

- при толщине соединяемых изделий больше 4 мм убирают фаски с кромок;

- после зачистки поверхности обезжиривают растворителем, ацетоном, спиртом;

- кромки заготовок прогревают до 100ºC горелкой, чтобы удалить влагу.

Также перед свариванием элементов конструкции следует прогревать их до 200ºC. Это поможет снять напряжение металла.

Настройка полуавтомата

Чтобы получить прочное соединение деталей, нужно правильно настроить режим работы сварочного оборудования.

При выборе параметров учитывают следующие сведения:

- толщину заготовок (чем толще изделие, тем выше выставляют значения сварочного напряжения, тока);

- метод соединения (вертикальное, стыковочное, угловое);

- сечение проволоки (выбор этого параметра зависит от установленных значений напряжения, тока);

- величину зазора между свариваемыми элементами конструкции.

Например, при плотном стыковом соединении заготовок толщиной 0,8 мм используют электроды 0,8 мм, напряжение – до 16 В, ток – 50-80 А.

Технология полуавтоматической сварки для нержавеющей стали

В бытовых условиях чаще всего приходится варить детали максимального диаметра 3 мм. Поэтому для выполнения сварных работ можно использовать оборудование с максимальной мощностью 10 кВт.

А для выполнения работ на агрегате выставляют следующие параметры:

- напряжение – 19-25 В;

- ток – 95-300 А;

- скорость подачи проволочного электрода – 290-490 м/ч.

Длина электрической дуги, глубина проплава и форма шва регулируются изменением токового значения. С увеличением тока уменьшается глубина проплава, а валик на стыке получается шире.

В газовой среде

Перед выполнением сварочных работ в газовой среде осуществляются подготовительные мероприятия:

- рабочие поверхности соединяемых элементов металлической конструкции зачищаются болгаркой (используется специальный наждачный диск);

- при соединении заготовок толщиной больше 4 мм подготавливают канавки для направления расплавленной стали;

- соединяемые изделия стыкуют щипцами-зажимами между собой так, чтобы между ними оставался зазор не меньше 1,5 мм;

- на агрегате устанавливают нужные параметры для выполнения сварочных работ.

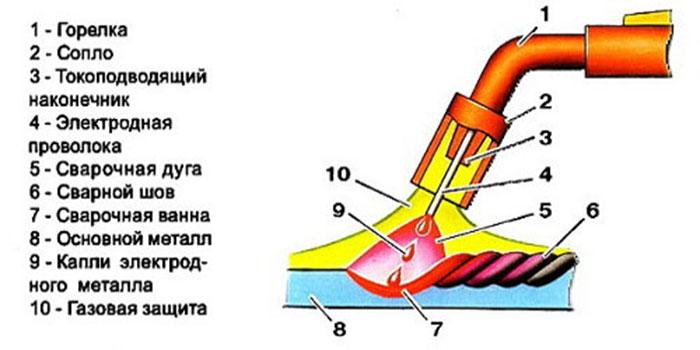

Варить нержавейку полуавтоматом надо под углом 20-60º от себя или к себе короткими прихватками, т.е. периодически нажимая и отпуская курок, постепенно заполняя расплавленным металлом нарезанные фаски. При этом между соплом и сварочной ванной нужно постоянно держать дистанцию от 10 до 20 мм.

При выполнении соединения внахлест фаски не нарезают, только тщательно зачищают рабочие поверхности. Изделия накладывают друг на друга, осуществляя их сваривание.

В процессе спайки элементов полуавтоматическим оборудованием в газовой среде рекомендуется периодически менять скорость подачи проволоки. Это поможет добиться более прочной стыковки заготовок. А перед началом каждого нового шва нужно откусывать плоскогубцами наплавление, образовавшееся на конце электрода.

Без защиты

Соединение деталей полуавтоматом выполняют и без использования защитной газовой среды с помощью порошковой проволоки. Ее специальное покрытие после расплавления формирует защитную оболочку.

Но готовые конструкции, соединенные таким способом, не отличаются высокой коррозионной стойкостью. В местах сварных швов может появляться ржавчина. Поэтому для получения шва, более устойчивого к коррозии, рекомендуется использовать дополнительные присадки с защитным газом.

Как варить с другими типами металлов

Современные технологии сварки предоставляют возможность сваривать нержавеющую сталь с другими материалами, например, с алюминием, низко- и высоколегированными металлическими сплавами.

Для сваривания с алюминиевыми заготовками используют импульсный режим аппарата, аргон и медные порошковые электроды. Такой способ позволяет улучшить качество спайки, повысить коррозионную стойкость готового шва.

Для соединения с медными элементами используют флюс, легкоплавкие припои.

При спайке с Ст40 используют проволоку 08Г2С. Она предотвращает разрыв сварных швов после охлаждения.

Финальная обработка

После сваривания металлических деталей на их поверхности могут образовываться дефекты в виде пузырьков. Это происходит в результате воздействия на металл высоких температур.

Избавиться от подобных деформаций можно легкими постукиваниями молотка по материалу через гладилку. Удары надо начинать наносить от края изделия, перемещая их постепенно к центру. Если процедура не помогла, тогда сталь предварительно разогревается, а простукивание повторяется.

Застывшие на поверхности конструкции брызги от сварки удаляют щеткой по металлу. Образовавшиеся на сварных соединениях окалины убирают с помощью специальных растворяющих составов. После зачистки швы обрабатывают антикоррозионными средствами, формирующими защитную хромовую пленку.

Рекомендации мастеров

Некоторые рекомендации специалистов по свариванию изделий из нержавеющей стали полуавтоматом:

- ток обратной полярности нужно использовать при сварных работах в газовой среде, прямой ток – при сварке под флюсом;

- чтобы не закрывать шов, горелку лучше перемещать слева направо, держать ее под углом от себя;

- оптимальная дистанция конца электрода от стыка – 5-15 мм;

- при соединении тонких деталей горелку надо наклонять вперед, чтобы уменьшить глубину проплава и риск прожигания материала;

- для увеличения глубины провара при соединении изделий большого сечения нужно держать электрод под углом 5-10º.

Несмотря на сложность сварки конструкций из нержавеющего металла, технологию способен изучить каждый желающий. Но одних теоретических знаний недостаточно. Рекомендуется перед соединением изделий потренироваться на ненужном материале, чтобы получить практический опыт.

Как варить нержавейку в аргоновой среде

Сварка нержавейки аргоном – самый распространенный способ получения прочных и надежных соединений. Инертный газ используется для защиты обрабатываемой области от воздействия кислорода. Прежде чем приступить к работе, нужно изучить характеристики сплава, делающие его сложно свариваемым металлом.

Чтобы в результате сварки получились прочные равномерные соединения, необходимо правильно выбирать режимы функционирования аппарата, подготавливать детали. Кроме того, рекомендуется предварительно изучить, какие в процессе работы могут возникнуть сложности:

- Теплопроводность нержавеющей стали в 2 раза ниже таковой у простого металла. Это способствует перегреву обрабатываемых участков из-за недостаточного отвода температуры. На швах из-за этого нередко появляются прожоги. При сварке нержавейки используют меньшую силу тока, чем при работе с низколегированными разновидностями материала.

- При нагревании металл сильно расширяется, что способствует выраженной усадке в процессе остывания. Шов на этапе кристаллизации может покрыться трещинами. Для снижения температурной деформации между деталями оставляют большое расстояние.

- Устойчивая к коррозии сталь имеет высокое сопротивление. Используемый при работе легированный электрод быстро перегревается. Длину такого элемента сокращают до минимума, что исключает излишнее повышение температуры.

- При нагреве свыше +500 ⁰C материал теряет свойства. При аргонодуговой сварке нержавеющей стали требуется быстрое охлаждение деталей.

Подготовка металла

Чтобы в результате сварки получились прочные равномерные соединения, стальные элементы следует правильно подготовить:

- Кромки зачищают до серебристого блеска. Для этого используют металлическую щетку, напильник или шлифовальную машину.

- После зачистки края элементов обезжиривают, применяя авиационный керосин или ацетон. Это поможет поддерживать устойчивую электрическую дугу, повысит качество соединения.

- При выставлении свариваемых деталей в нужное положение расстояние между ними увеличивают. Это снижает вероятность деформации шва.

- Выбирают присадочный материал. Помимо размера проволоки, учитывают ее состав. Степень легирования должна быть выше, чем у свариваемого металла.

Особенности сварки

Техника работы зависит от формы и толщины скрепляемых элементов.

Соединение тонких листов

В этом случае под заготовки подставляют медную подложку, которая выполняет следующие задачи:

- защищает обратную сторону шва;

- отводит лишнее тепло, препятствуя перегреву тонких краев листов;

- жестко закрепляет гибкие пластины.

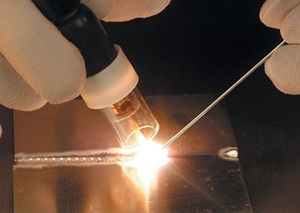

TIG-сварка нержавейки толщиной 1 мм требует выбора силы тока 35-37 А. Время заваривания кратера – 3 секунды. Длительность подачи газа после затухания электрической дуги – 4 секунды. Этого времени достаточно для начала кристаллизации металла.

Если края заготовок находятся на минимальном расстоянии друг от друга и крепко закреплены, варить можно без применения присадочного материала.

Работа с трубами

Коммуникационные линии, сделанные из устойчивых к коррозии сталей, до сих пор применяются в бытовых условиях. Сварка таких конструкций сопряжена с некоторыми сложностями. Герметичность шва достигается путем подачи газа внутрь. Для этого свободный конец трубы закрывают подручными средствами: поролоном, тряпкой, бумагой, резиной. В заглушку вставляют подающий газ шланг, конструкцию заклеивают скотчем. Аппарат настраивают на впуск аргона под низким давлением.

.jpg)

Важную роль играет правильная настройка оборудования. Рекомендованная сила тока – 65 А для толщины металла 3 мм. Время заваривания кратера – 3 секунды, подачи газа после отключения дуги – 4 секунды.

Режим Pulse

Некоторые аппараты снабжаются дополнительными возможностями, облегчающими работу сварщика. К ним относят и функцию Pulse, помогающую качественно соединять металлические детали разной толщины в нескольких пространственных проекциях. Импульсный режим снижает расход тепла при варке нержавейки.

Для перехода на эту функцию нажимают соответствующую кнопку на корпусе аппарата. С помощью других регуляторов выставляют силу тока, частоту импульса, баланс.

Нержавейка со вставками другого металла

Для сварки стали с добавлением иных материалов применяют присадочный пруток с хромом и никелем. Такие расходные материалы поставляются под марками Y309L, Y310S, Y309Mo. Они предотвращают образование трещин при сварке.

Методы сваривания нержавейки

Для соединения листовой стали или сложных конструкций применяют несколько способов, помогающих получить шов высокого качества.

Неплавящийся электрод из вольфрама

Сварку с вольфрамовыми стержнями выполняют при соединении труб. Главное преимущество – эстетичный вид швов.

Аргонодуговую технологию используют и при формировании резервуаров для хранения жидких и газообразных веществ, эксплуатирующихся под большим давлением. Сварка ведется как с постоянным, так и с переменным током прямой полярности. Для прогрева обрабатываемой области используют горелку с неплавким электродом, через которую поступает газ. Шов формируется за счет плавления присадки.

TIG-сварка имеет следующие особенности:

- При проникновении частиц вольфрама в сварочную ванну прочность соединения снижается. Для возбуждения электрической дуги применяют угольную пластину, которая затем переносится на рабочую поверхность.

- Подача аргона продолжается до остывания стержня и шва. Это снижает скорость окисления сварного соединения и электрода.

Использование полуавтомата

Научиться варить таким методом должен каждый начинающий мастер. Полуавтоматический способ отличается высокой производительностью. Надежность получаемого шва не уступает таковой при аргонодуговой сварке, однако эстетические его качества ниже. Полуавтомат позволяет работать с деталями разной толщины. Повышенные требования предъявляют к расходному материалу. В состав должен входить никель, иначе проволока не будет соответствовать стандартам.

Сварку ведут в следующих режимах:

- Короткой дугой. Температура нагрева рабочей области определяется длиной разряда. Небольшое расстояние между горелкой и поверхностью подходит для соединения тонких деталей.

- Импульсный. Проволока подается в сварочную ванну небольшими порциями, что препятствует разбрызгиванию расплава и перегреву деталей.

- Струйный. Перевод аппарата в этот режим помогает заварить заготовки толщиной более 1 см.

Полезные советы

Понять, как правильно соединять детали аргонодуговым методом, помогают рекомендации специалистов:

- Размер дуги должен быть минимальным, поэтому электрод устанавливают как можно ближе к поверхности, не касаясь ее. Длинный разряд не способен прогреть детали на всю толщину, из-за чего ширина шва увеличивается, прочность уменьшается.

- При ручной сварке проволоку подают равномерно. Это препятствует окислению рабочей области.

- О качестве шва свидетельствует форма наплывов, возникающих при расплавлении присадочного материала. Если они растянуты вдоль соединения, сварка выполнена правильно. Округлая форма свидетельствует о недостаточном прогреве.

- Завершая работу, снижают силу тока. Резкий отрыв дуги недопустим – это способствует снижению защиты горячего соединения.

Метод сварки в газовой среде при правильном подходе не сложнее классического. Регулярная практика помогает быстро освоить его.

Сварка нержавейки полуавтоматом в среде аргона и углекислым газом

Употребляемое в разговорной речи слово «нержавейка» представляет собой низкоуглеродистую сталь с добавлением хрома. В результате взаимодействия с кислородом хром создает защитную оксидную пленку, которая противодействует ржавлению металла.

Если в составе металлического сплава находится от 12% хрома, то он уже относится к категории нержавеющих и обладает устойчивостью к коррозии. В то же время работа с этим материалом требует определенной подготовки металла перед проведением сварочных работ. На качество сварочных работ влияет выбор рабочего сварочного режима и правильный подбор расходных материалов.

Поверхностный антикоррозийный слой металла обладает устойчивостью к восстановлению. В составе современных антикоррозийных сплавов могут присутствовать в незначительных количествах: углерод, титан, никель, молибден, ниобий. Все эти элементы также повышают стойкость к коррозии и улучшают качество стали.

В зависимости от микроструктуры нержавеющая сталь может иметь различные свойства и применяться в разной среде:

- Сталь с содержанием хрома и никеля относится к классу аустенитной. Ее отличают высокие показатели устойчивости к ржавлению, пластичностью, прочностью и немагнитностью.

- Сплав с содержанием хрома и железа называется ферритным. Он устойчив к термической закалке и может использоваться в агрессивной среде.

- Сплав с содержанием углерода и хрома называется мартенситным и используется в слабоагрессивной среде. Объясняется такое применение высокой твердостью и одновременно хрупкостью сплава.

Свойства нержавеющего сплава

Начинающему сварщику рекомендуется учитывать некоторые свойства химического состава стального сплава, чтобы выполнить работу качественно. Среди основных параметров обычно выделяют:

- Низкую теплопроводность. Теплопроводность нержавеющей стали ниже в два раза по сравнению с другими металлами. В процессе сварочных работ металл может расплавиться больше, чем это необходимо. Устойчивость к коррозии в результате этого снизится. Для устранения негативных последствий мастера уменьшают силу тока на 20% и дополнительно охлаждают шов.

- Минимальный уровень температуры плавления. Для сохранности устойчивости к ржавлению в процессе работ сохраняют оптимальный режим температуры.

- Межкристаллитную коррозию. Является результатом образования карбидного соединения хрома и железа. Растекание, приводящее к коррозии металла, происходит при повышении температуры более 500 градусов. Для устранения нежелательных эффектов применяются различные способы охлаждения свариваемых конструкций.

- Высокий уровень линейного расширения стали. Литейная усадка стали происходит благодаря высоким температурам. Превышение температурного режима может привести к деформации металла и появлению между свариваемыми деталями трещин. С этой целью при работе с нержавейкой рекомендуется оставлять небольшие зазоры на расширение.

- Высокий показатель электрического сопротивления. Этот показатель может послужить причиной нагрева электродов из стали высоколегированного типа. Для предупреждения высокого нагревания длина электродов из никеля и хрома не превышает 350 мм.

Сварка полуавтоматом

При использовании различных способов сваривания нержавеющей стали можно получить различные по качеству результаты. Для сварки в безгазовой среде применяют порошковую проволоку. Этот метод обеспечивает получение ровного и красивого шва. Но такой шов в процессе эксплуатации изделия может поржаветь.

Для предотвращения таких последствий и получения качественного результата сварщики используют полуавтомат с применением стальной проволоки и углекислоты. Идеальным является состав газа из 2% углекислоты и 98% аргона. Для снижения стоимости производимых работ пропорции газа меняют в соотношении 30% углекислоты и 70% аргона.

Применение полуавтомата позволяет подавать проволоку в сварочную область механизированным путем. Полуавтомат позволяет охлаждать горелку, осуществлять высококачественные соединения в аргоновой среде, регулировать скорость подачи присадочной проволоки и производить сварку в труднодоступных местах.

Перед осуществлением сварочных работ поверхность свариваемых деталей подготавливают:

- Зачищают поверхность с помощью металлической щетки и обезжиривают при помощи специальных средств: уайт-спирита, ацетона или авиационного бензина.

- Прогревают свариваемые детали до 100 градусов, чтобы сварочная зона просохла и не имела влаги.

Самой надежной и результативной является сварка с применением аргона и углекислоты. Такой метод сварки металла позволяет сохранить все свойства стали. В процессе сварки проволока из никелевого сплава сгорает интенсивнее, что улучшает показатели сварки.

При использовании обычной проволоки показатели могут быть хуже. Методы современной сварки нержавеющих металлов:

- Тонколистовые металлы соединяют методом короткой дуги.

- Толстолистовые металлы соединяют методом струйного переноса.

- Экономия ресурсов высокой производительности осуществляется методом сварки импульсного характера. Этот метод позволяет подавать проволоку короткими импульсами.

В среде аргона

Полуавтоматическая сварка в среде аргона позволяет увеличить производительность. Технология такой сварки позволяет осуществлять не только сваривание толстых металлов, но и получать надежные высококачественные соединения, привлекательные по внешнему виду.

В состав сварочной проволоки должен быть включен никель для повышения качества производимых работ. Для сваривания толстостенных металлов применяют смесь аргона и углекислого газа.

Сварщику следует помнить, что изделия в процессе работы могут деформироваться из-за длительного нагрева. Решить эту проблему можно простукиванием и прогревом деталей. С этой целью можно применять бытовую газовую горелку.

В среде углекислого газа

При проведении сварочных работ в среде углекислого газа полуавтоматом должны выполняться следующие требования:

- Применение обратной полярности.

- Выдержка угла наклона электрода. Тонкие металлы можно проваривать наклоном проволоки вперед. Этот метод делает шов шире, а глубину провара меньше.

- Величина вылета проволоки не должна превышать 12 мм.

- Обеспечение контроля за расходом газа. Слишком маленький или очень большой расход газа может отрицательно сказаться на итоговом результате.

- Применение осушителя. В процессе сварки металла при высоких температурах из баллонов с газовой смесью выделяется вода, которая при взаимодействии с углекислотой снижает прочность шва. Медный купорос, применяемый в качестве осушителя, позволяет сохранить качество сварного шва.

- Не следует начинать и заканчивать сварку по краю детали. Это может привести к появлению водородных трещин. Рекомендуется отступать от края изделия не менее 5 см.

Как варить нержавейку аргоном: технология сварки

Нержавейка производится из высоколегированной стали, которая устойчива к ржавчине. Ее используют при изготовлении домашних приборов и промышленных устройств. Если вы знаете, как варить нержавейку аргоном, то можно избавить себя от множества серьезных проблем. Именно о том, как происходит сварка аргоном, и пойдет речь в рассматриваемой статье.

Сложность сварки

Сварка аргоном нержавейки осложняется особенностями материала. За счет легирующих добавок нержавейка обладает такими свойствами:

- Низкая теплопроводность, что плохо отражается на сварочных работах;

- Из-за этого высокая температура будет концентрироваться в местах выполнения работы и плохо отводиться от них;

- Перегревается область соединения, в худших случаях происходит прожог металла;

- Повышенное электрическое сопротивление, что негативно отражается на сваривании высоколегированной стали и приводит к трещине сварного шва;

- Высокий коэффициент линейного расширения ведет к большой линейной усадке и проблемам для подобных конструкций;

- Несоблюдение термического режима становится причиной утраты антикоррозийных свойств.

Вышеописанные особенности делают сваривание нержавейки с применением аргона достаточно сложным и доставляющим немало проблем начинающим мастерам. Поэтому необходимо грамотно подготовить детали к сварочному процессу.

Подготовка деталей

Обработка не отличается от остальных металлов и заключается в следующих действиях:

- Зачищаем кромки заготовок до блеска. Здесь понадобится металлическая щетка или шлифовальная машинка;

- Обезжириваем кромки деталей с помощью ацетона или бензина для авиации. Это обеспечит устойчивость электрической дуги и повысит качество сварного шва;

- Подготовка соединяемых заготовок к сварке предусматривает увеличенный зазор. За счет него будут скомпенсированы процессы деформации.

Очень важно подобрать правильный присадочный материал. Помимо диаметра, обратите внимание на состав. Степень легирования не должна быть выше показателей металла, из которого производятся соединяемые заготовки. Применяемые модели сварочных проволок можно посмотреть на отдельных специализированных ресурсах.

Сварка вольфрамовым электродом

Сварка аргоном применяется при соединении деталей небольшой толщины. Получаются качественные и надежные соединения с красивыми и очень аккуратными швами. Соединяемые таким способом трубы подойдут для транспортировки жидкостей и газов, поскольку они выдерживают высокое давление.

Сваривание таким способом можно производить при переменном или постоянном токе прямой полярности. Рабочий орган — горелка с закрепленным электродом из вольфрама. Из сопла горелки подается струя аргона. За счет присадочной проволоки формируется сварной шов. Все движения горелкой совершаются ручным способом.

Все это позволяет не выводить сварочную ванну из зоны действия аргоновой защиты. Необходима защита обратного шва от окружающего воздуха. Хотя и увеличивается расход газа, однако качество всех участков становится очень высоким.

Нельзя загрязнять поверхность свариваемого металла и оплавлять электрод. Поэтому важно применять специальную графитовую или угольную пластину. После зажигания на ней сваривание аккуратно переводят на нержавейку.

Подачу аргона отключайте не сразу, а спустя 15 секунд. Расход газа растет незначительно, срок службы электрода и качество получающегося шва значительно повышаются.

Такой метод позволяет значительно увеличить производительность проводимых работ. С ее помощью можно сваривать соединения даже значительной толщины. Получаемые конструкции обладают высоким качеством, надежностью и привлекательностью.

Есть и некоторые нюансы при таком процессе. Сварочная проволока должна иметь в своем составе никель. Кроме аргона, для соединения утолщенных соединений добавляется углекислый газ.

Из всех возможных вариантов подобной сварки стоит использовать импульсный режим. Благодаря этому снижается разбрызгиваемость металла, термическое воздействие, расход проволоки на свариваемый металл. Обработка занимает минимальное время по причине отсутствия большого количества разбрызгиваемого металла.

Мы рассмотрели разные варианты сварки. Для небольшой толщины подойдет сварка электрической дугой, а толстые соединения требуют применения полуавтоматических приборов. Также учитывайте материалы, применяемые для припоя и сварки, они должны иметь никель в своем составе для повышения надежности. А в аргон стоит добавить углекислый газ для обеспечения смачиваемости кромок шва.

Читайте также: