Сварка обечайки и фланца

Обновлено: 20.09.2024

Основной частью любого емкостного аппарата является корпус. Если корпус предназначен для аппаратов, работающих под давлением свыше 0,07 МПа, он должен быть сконструирован и изготовлен в строгом соответствии с правилами Госгортехнадзора. Указанные правила не распространяются на корпуса аппаратов емкостью не выше 25 л, у которых произведение емкости на рабочее давление не более 20. На корпусах аппаратов, подлежащих сдаче по правилам Госгортехнадзора, должна быть прикреплена заводом-изготовителем металлическая пластинка с нанесенным клеймлением следующих паспортных данных: номер аппарата, год изготовления, рабочее и пробное давление, МПа, допустимая температура стенок сосуда, °С.

Аппараты изготавливают в соответствии с требованиями ОСТ 26-291-94, ДСТУ 3-17-191-2000

Цельносварные цилиндрические корпуса собирают из обечаек и днищ с приваренными к ним деталями штуцеров, лазов, люков и опорных устройств. Высота корпуса, собранного из отдельных обечаек, может быть любой. Однако следует назначать высоту отдельных обечаек исходя из наиболее экономичного использования листов по их ширине. В корпусах допускается одна обечайка с минимальной высотой 400 мм. Днища корпусов выполняют эллиптической, коробчатой, сферической, конической и плоской форм.

Допускается применение конических неотбортованных днищ. Они должны иметь общий центральный угол не более 45°. Применение приварных плоских днищ допускается для корпусов, внутренний диаметр которых не более 500 мм.

Все детали корпусов соединяются сваркой. Сварные швы должны быть только стыковыми. Соединения втавр допускаются для приварки плоских днищ, фланцев, трубных решеток, штуцеров.

Сварные швы должны быть доступны для визуального осмотра и контроля при изготовлении, монтаже и эксплуатации аппаратов.

В горизонтальных аппаратах, нижняя часть которых малодоступна для осмотра, продольные швы не следует располагать в пределах центрального угла, равного 140°, нижней части корпуса. Швы должны быть расположены вне опор корпуса. При приварке опор или иных элементов к корпусу аппарата на расстояние между краем шва, расположенного на корпусе, и краем шва приварки должно быть не менее толщины стенки сосуда.

В корпусах допускается наличие не более одного замыкающего шва, доступного визуальному контролю только с одной стороны.

Продольные швы смежных обечаек и швы днищ должны быть смещены один относительно другого на величину трехкратной толщины наиболее толстого элемента, но не менее чем на 100 мм между осями швов. Для аппаратов, работающих под давлением до 1,6 МПа и при температуре до 400 °С продольные швы смежных обечаек или днищ допускается не смещать, если швы выполнены автоматической или электрошлаковой сваркой и при условии 100 %-ного просвечивания или ультразвуковой дефектоскопии мест пересечения швов.

Методы сборки стыковых соединений под сварку должны обеспечивать правильное взаимное расположение сопрягаемых элементов и свободный доступ к выполнению сварочных работ в последовательности, предусмотренной технологическим процессом. Взаимное расположение элементов фиксируется прихватками.

Для элементов, изготовленных из двухслойной стали, прихватку следует выполнять со стороны основного слоя.

Совместный увод кромок в продольных и кольцевых швах (угловатость) не должна превышать 10 % толщины листа ±3 мм, но не более 5 мм. Угловатость продольных швов определяют по шаблону, длина которого (по хорде) равна 1/3 радиуса обечайки, а угловатость кольцевых швов – линейкой длиной не менее 200 мм. Точность стыковки концов обечаек, соединяемых с другими обечайками или днищами, должна быть обеспечена в пределах допусков на смещение кромок в кольцевых швах.

Сварка корпусов в зависимости от их конструкции и размеров может быть произведена любым из методов промышленной сварки, кроме газовой. Качество сварных соединений следует контролировать в строгом соответствии с требованиями Госгортехнадзора и технологических процессов.

Отверстия в стенках корпусов для люков и лазов должны быть расположены вне сварных швов. В отдельных случаях это допускается при установке люков и лазов с условием двустороннего провара швов и обязательным укреплением отверстий. Расстояние от кромки любого отверстия на выпуклом днище до внутренней поверхности отбортовки, измеряемое по проекции, должно быть не менее 0,1 внутреннего диаметра днища. Если размер отверстия в днище превышает 1/2 его диаметра, то рекомендуется делать обратно выгнутый, шаровой или конический переход.

При сборке плоских фланцев с патрубками следует обеспечивать равномерный кольцевой зазор между патрубками и фланцем. Зазоры на сторону между наружной поверхностью обечайки и внутренней расточкой плоского фланца не должны превышать 2,5 мм.

Выполняя приварку фланцев к патрубкам, необходимо следить за перпендикулярностью оси патрубка к торцовой поверхности фланца. Отклонение от перпендикулярности торца допускается 1 мм на 100 мм наружного диаметра фланца, но не более 3 мм. Внутреннее смещение кромок из-за неточности сборки и разной толщины элементов должно быть не более 2,5 мм.

Установка штуцеров, люков и муфт на продольных швах корпусов разрешается в виде исключения, если их диаметр не превышает 15 мм, при расстоянии между центрами корпусов не менее двух диаметров наибольшего отверстия. Установка штуцеров, люков и муфт на кольцевых швах допускается во всех случаях, если это обосновано расчетом. При необходимости в соответствии с расчетными данными производится укрепление отверстий. Расположение отверстий на сварных швах, не проходящих через днища, не допускается.

При приварке к корпусу укрепляющих колец муфт, штуцеров, люков расстояние между краем шва сосуда и краем шва приварки должно быть не меньше толщины стенки корпуса, но во всех равно либо больше 20 мм. Допускается изготовление укрепляющих колец из двух частей, при этом сварной шов кольца должен быть расположен под углом не менее 45° к продольной оси аппарата и проварен на полную толщину кольца.

Погрешности при установке штуцеров и люков регламентируются следующими условиями: 1) отклонения в расположении осей штуцеров и люков от номинальных размеров составляют ±10 мм; 2) отклонения диаметров отверстий под штуцеры и люки должны быть в пределах зазоров, допускаемых для сварных соединений; 3) оси отверстий для болтов и шпилек фланцев не должны совпадать с главными осями продольных сварных швов аппаратов, и их следует располагать симметрично относительно этих осей (отклонение в пределах ±5°); 4) отклонение в высоте (вылете) штуцеров ±5°.

Необходимость термообработки указывают в чертежах и технологической документации. Корпуса и их элементы, изготовленные из углеродистых и низколегированных сталей с применением сварки, штамповки или вальцовки (обечаек), подлежат обязательной термообработке в тех случаях, когда толщина стенки цилиндрической или конической частей днища, фланца или патрубка в месте их сварного соединения превышают 36 мм, толщина стенки конических или цилиндрических элементов корпуса, изготовленных из листовой стали вальцовкой, превышает величину S > 0,009 (DВН + 120), где DВН – минимальный внутренний диаметр корпуса, мм.

Днища сосудов (независимо от толщины стенки), изготовленные методом холодной штамповки (во всех случаях) или методом горячей штамповки при температуре ее окончания ниже 700 °С, подлежат термообработке.

Термообработке подлежат также любые корпуса, в стенках которых в процессе изготовления возможно появление недопустимых напряжений.

Собранные корпуса должны удовлетворять следующим требованиям.

2. Непрямолинейность изделия не должна выходить за пределы 2 мм на длине 1 м, а на всей длине изделия не более 20 мм при длине изделия до 10 м, 30 мм – при длине изделия более 10 м.

3. У аппаратов с внутренними устройствами, устанавливаемыми в аппарат в собранном виде, непрямолинейность не должна быть более величины номинального зазора между внутренним диаметром корпуса и наружным диаметром устройства.

Овальность цилиндрической части аппаратов допускается в пределах 1 % номинального диаметра, но не более 20 мм для сосудов и аппаратов диаметром свыше 2000 мм. Овальность для корпусов, работающих под вакуумом или наружным давлением, не должна выходить за пределы 0,5 % номинального диаметра и не должна превышать 20 мм для сосудов и аппаратов свыше 4000 мм.

Типовой технологический процесс сборки цилиндрических емкостей аппаратов приводится ниже. В качестве оборудования используется сборочный стенд, мостовой кран и др.

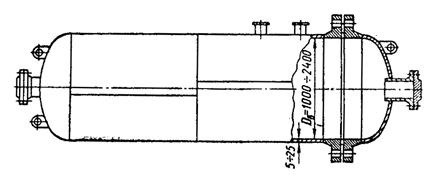

Рисунок 30.1 – Подогреватель воды

1. Корпус подогревателя предназначен для подогрева питательной воды паровых котлов. Рабочая среда – пар. Давление пара в корпусе 1,6 МПа. Температура пара 300–400°С. Аппарат І группы.

2. Все детали корпуса изготавливают из стали марки 20 К. При изготовлении руководствуются правилами Госгортехнадзора ОСТ 26-291-94, ДСТУ-17-191-2000.

3. После изготовления провести гидравлическое испытание при пробном давлении. Рабочее положение корпуса – вертикальное.

Таблица 30.1 – Технологический процесс сборки подогревателя воды для паровых котлов.

| № перехода | Содержание перехода | Приспособление (код, наименование) | Инструмент (код, наименование) |

| І Сборочная | |||

| Собрать днище с фланцем, выдержать зазор, закрепить прихватками ручной электродуговой сваркой | Пневматическая шлифовальная машина и пневмомолоток | Зубило, молоток, абразивный круг | |

| Собрать крышку на стенде для сварки кольцевого стыка | |||

| Зашлифовать разделку и кромки на 50 мм с двух сторон | |||

| Заварить электросваркой под слоем флюса кольцевой внутренний шов с обивкой шлака | |||

| Подрубить, зачистить. Удалить дефекты. Зашлифовать | |||

| Срубить временные крепления | |||

| Заварить под слоем флюса на автомате наружный шов с обивкой шлака | |||

| Подрубить и зачистить шов, удалить дефекты, зашлифовать | |||

| Срубить усиление по кольцевому шву крышки | |||

| Заварить ручной электродуговой сваркой подрезы в местах установки временных креплений | |||

| Снять крышку с приспособления | |||

| ІІ Контрольная | |||

| Проверить основной металл фланца на склонность к межкристаллитной коррозии методом анодного травления | |||

| Произвести контроль качества сварных соединений | Рентгеновская установка РУП-200М, ультразвуковой дефектоскоп УЗД | Кассеты, распорки | |

| ІІІ Сборочная | |||

| Разместить крышку под установку уха и штуцеров | |||

| Подогнать и прихватить ухо по разметке | |||

| Установить в отверстиях крышки штуцера, произвести прихватку | |||

| Зашлифовать зону приварки с двух сторон на ширину 50 мм | |||

| Приварить ухо и штуцера с обивкой шлака | |||

| Проверить, подрубить швы, зашлифовать | |||

| Смыть защитный слой каолина | |||

| IV Сборочная | |||

| Собрать обечайку с фланцем, выдержать расположение фланца к корпусу | Пнефмошлифовальная машина. Струна металлическая, молоток Приспособление для газопламенной вырезки отверстий | Абразивные круги, чертилка, кернер, рулетка металлическая, l=10 м | |

| Прихватить и приварить ручной электродуговой сваркой временные крепления | |||

| Собрать днища с обечайкой, выставить, прихватить временные крепления (крепление снаружи изделия) | |||

| Зашлифовать околошовную зону кольцевых стыков днища шириной 50 мм от кромки внутри | |||

| 5. | Заварить под слоем флюса кольцевые подварочные швы днища и фланца (под автоматическую сварку) с внутренней стороны | ||

| Шлифовать околошовную зону кольцевых стыков шириной 20 мм от кромки снаружи | |||

| Заварить кольцевые швы в два-три прохода | |||

| Обработать кольцевые швы после приварки днища и фланца, удалить шлак, снять наплывы | |||

| Приварить транспортные уши к корпусу | |||

| Разметить корпус под вырезку и сверление отверстий для штуцеров | |||

| Вырезать в корпусе отверстия согласно разметке с припуском по 5 мм под зачистку | |||

| Снять фаску в местах установки штуцеров | |||

| Установить на корпус штуцеры, прихватить и заварить | |||

| Обить на сварных швах шлак, снять наплывы, произвести маркировку и клеймление корпуса | |||

| V Контрольная | |||

| Проверить основной металл фланца на склонность к межкристаллитной коррозии по ГОСТ 6032-75 | Рентгеновская установка РУП-200М или ультразвуковой дефектоскоп УЗД | Кассеты, распорки | |

| Произвести контроль качества сварных соединений | |||

| VІ Контрольная | |||

| Установить на все штуцеры заглушки | Стенд для гидроиспытаний | ||

| Установить корпус в вертикальное положение. Уложить на фланец прокладку. Накрыть корпус крышкой. Установить и затянуть крепежные детали | |||

| Произвести гидравлическое испытание согласно инструкции предприятия и разделу 4–7 правил Госгортехнадзора |

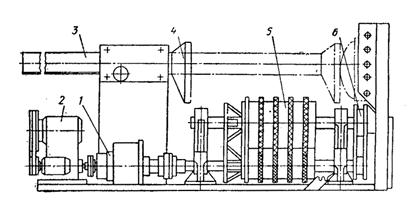

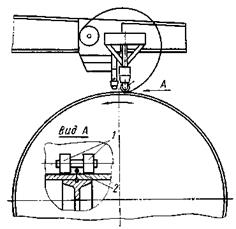

Рисунок 30.2 – Стенд для установки крышек под сварку (к операции І переход 2)

Стенд (рис. 30.2) предназначен для сварки неразъемных цилиндров и крышек с фланцами. Стенд имеет малые катки 6, на которые устанавливают крышку. Фланец крышки упирается в реборду катка и в страхующую штангу, закрепленную на требуемой высоте в отверстиях стоек рамы. Редуктор 2 и вариатор 1 обеспечивают нужную скорость вращения. Выдвижная штанга 3 и упор 4 предназначены для фокусирования крышки со стороны днища. На установке можно сваривать цилиндры. Большие катки 5 с пятью резиновыми бандажными кольцами служат для установки цилиндров.

Обечайки: определение, технология и особенности сварки

Обечайка – это, своего рода, заготовка для создания конических или же цилиндрических конструкций. Она изготавливается из листового металла и затем, с помощью сварки, соединяется противоположными краями, образуя резервуар, трубу или обод без торцов.

Выбор способа сварки

Одной из важных задач является выбор способа сварки обечаек. Однако для начала следует определить наиболее подходящую марку стали для сварки. Многолетние исследования в области сварки позволили определить марку – это сталь 09X18H10T. Эта сталь превосходно подходит для сварки, а кроме того, дает возможность выбирать из множества видов сварки.

И, пожалуй, лучшим способом сварки является электронно-лучевой метод сварки (сварка методом ЭЛС).

Электронно-лучевая сварка имеет следующие преимущества перед другими методами сварки:

- применение этой сварки обеспечивает качественный шов;

- высокую надежность соединения с помощью подобной сварки;

- любой дефект, возникший во время проведения этого метода сварки, может быть устранен;

- весь процесс сварки может быть механизирован.

Отличия электронно-лучевой сварки от других методов сварки заключаются в:

- использовании более мощного источника тепла для сварки;

- отсутствии во время сварки сферы защитных газов (газов, которыми окружена зона сварки).

Сварка с использованием электронно-лучевого метода сварки должна проводиться на сертифицированном оборудовании для сварки. Необходимо перед выполнением работ по сварке проверить его полную работоспособность и безопасность. Что касается выбора параметров режимов сварки обечаек, то они должны иметь следующие показатели:

- мощность тока сварки – порядка 30 кВт;

- сила тока сварки – 100 мА;

- ускоряющее напряжение тока сварки – 60 кВ;

- скорость сварки – не более 15 м/ч.

Наконец, такой параметр как круговая развертка луча при сварке должен быть равен диаметру в 2 мм!

При наличии указанных параметров электронно-лучевой сварки и соблюдении прочих требований сварки можно смело гарантировать высокое качество сварки.

Технология плавления

При сварке электронно-лучевым методом наблюдается проплавление металла объекта сварки в конусовидной форме. Определенные технологические особенности данного вида сварки приводят к проявлению еще одного преимущества. В ходе ЭЛС-сварки отмечается быстрое отведение тепла из зоны сварки. Присовокупив к этому фактору сравнительно малое количество тепла для проведения сварки, получаем значительно меньшую деформацию объектов сварки в сравнении с такими методами как дуговая сварка.

Выбор сварочных материалов

Для проведения сварки обечаек, необходимо, помимо выбора метода сварки, выбрать и материалы для сварки. В частности, присадочную проволоку.

Сварка продольных швов листового металла для обечаек должна производиться с применением проволоки, диаметр которой 3-5 миллиметров.

К примеру, для сварки корпуса теплообменного аппарата, лучше всего использовать присадочную проволоку с маркировкой Св 04Х19Н11М3.

Сборка кольцевых швов

Для максимальной механизации процесса сварки, для повышения скорости сварки и общей производительности, используются установки для сборки кольцевых швов обечаек.

Подобная установка по кольцевым стыкам собирает обечайки для сварки. Представляет она собой тележку, оснащенную скобой. Данная тележка может перемещать по рельсам между обечайками, предназначенными для дальнейшей сборки и сварки.

Контроль дефектов

Учитывая тот факт, что сварка обечаек применяется при производстве цистерн и резервуаров, следует ответственно подходить и к контролю дефектов сварки.

Среди дефектов электронно-лучевого метода сварки можно отметить:

- непровар;

- неполномерность;

- провисание;

- поры;

- раковины;

- трещины и прочие дефекты сварки.

И конечно, каждый дефект сварки обечаек имеет свои причины. Например:

- причинами непровара может стать и малая мощность луча при сварке, и намагничиваемость объекта сварки;

- среди причин провисания можно назвать малую скорость сварки и увеличенную мощность луча во время сварки;

- наличие раковин и пор – это дефект, причинами которого могут стать и высокая скорость процесса сварки, и неудачная форма шва;

- а причинами возникновения трещин может быть неверно выбранный режим сварки по току фокусировки.

О других дефектах сварки, причинах их возникновения и способах устранения дефектов электронно-лучевой сварки можно найти более подробную информацию в специальной литературе о сварке обечаек.

Обечайки: процесс сварки

Перед началом сварки обечаек сварщик должен выполнить ряд действий, направленных как на обеспечение его безопасности во время сварки, так и на обеспечение качества сварки. Итак, прежде, чем приступить к сварке, необходимо:

- ввести присадочную проволоку для сварки в мундштук сварочного аппарата;

- прогнать аппарат для сварки на холостом ходу;

- проверить положение всех присоединяемых элементов аппарата для сварки;

- установить скорость подачи присадочной проволоки электрода во время сварки в границах от 120 до 140 м/ч;

- дать начало сварке с помощью включения оборудования;

- переключить аппарат на режим сварки после достижения шлаковой ванной требуемой глубины;

- с ходом сварки увеличивать скорость подачи присадочной проволоки.

Во время выполнения работ

Во время сварки специалист обязан выполнять следующие пункты инструкции:

- следить за глубиной шлаковой ванны (в течение всей сварки она должна быть в пределах от 5 до 7 мм);

- в течение всего процесса сварки следить за равномерностью разматывания электродной проволоки;

- следить во время сварки за прочностью поджатия ползунков;

- добавлять флюс по необходимости и другие.

Нюансы

Сварка таких конструкций как обечайки, как и другие виды сварки, также имеет и множество нюансов, о которых профессионал в области сварки не должен забывать. В частности, при сварке обечаек случается, что процесс сварки обрывается преждевременно. Вне зависимости от причин, повлекших остановку сварки, следует измерить длину произведенного шва. В том случае, если шов имеет длину меньше одной трети общей длины стыка, его следует удалить. А весь процесс сварки повторить сначала.

И этот момент в сварке обечаек следует повторять до тех пор, пока безостановочным методом сварки не удастся соединить более чем 1/3 длины стыка.

Подобные нюансы существуют и для сварки кольцевых стыков обечаек. И в каждом конкретном случае от сварщика требуется знание технологии сварки и ее нюансов, и умение применить знание на практике.

«Интертехприбор»

Не имея возможности существенно повлиять на опыт и знания сварщиков, компания «Интертехприбор», тем не менее, может помочь в другом – в обеспечении сварщиков качественным и надежным оборудованием для сварки обечаек. И при этом, наша компания оказывает помощь, предлагая оборудование для сварки по самым низким ценам в регионе!

Сварка тонкостенных сосудов

Швы тонкостенных сосудов, как правило, выполняют в среде защитных газов. Сборку рекомендуется производить с помощью зажимных приспособлений — надежное прижатие свариваемых кромок к подкладке позволяет выполнять одностороннюю сварку в приспособлении без прихватки. При сборке и сварке прямолинейных швов между листами и продольных швов обечаек равномерное и плотное прижатие кромок к подкладке осуществляется зажимными приспособлениями клавишного типа. Усилие прижатия обычно составляет 300–700 Н на 1 см длины шва и создается гидравлическим или пневматическим устройством (рисунок 110). На верхнем основании жесткого каркаса закреплен ложемент 6 с подкладкой 5. Прижим свариваемых кромок осуществляют раздельно для каждого листа через набор клавиш 3, укрепленных на балках 1. Давление на клавиши передается пневмошлангами 2 и регулируется редуктором. Установка и прижатие листов производятся в такой последовательности: поворотом эксцентрикового валика 7 из подкладки выдвигаются фиксаторы 4, после чего до упора в них (справа по рисунку) заводится листовая заготовка и зажимается подачей воздуха в шланг. Затем фиксаторы убираются и до упора в кромку заготовки устанавливается другая заготовка и зажимается подачей воздуха в шланг 2.

Рисунок 110 – Приспособление для сборки и сварки прямолинейных стыков тонколистовых элементов

При сборке и сварке продольных стыков обечаек основание приспособления выполняют в виде консоли, прижимные балки с клавишами закрепляют к ним одним концом жестко, а другим концом — посредством откидных болтов.

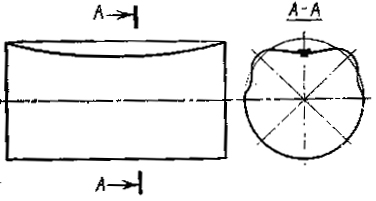

Продольные швы вызывают нарушение прямолинейности образующих тонкостенных обечаек и уменьшение кривизны в зоне шва в поперечном сечении (рисунок 111). Для исправления таких сварочных деформаций широко используют прокатку роликами.

Рисунок 111 – Характер деформаций обечайки от продольного шва

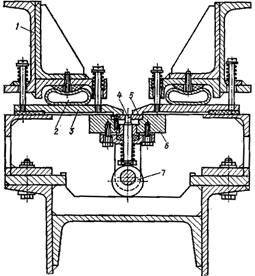

При выполнении кольцевых стыков тонкостенных сосудов из материалов, мало чувствительных к концентрации напряжений, используют остающиеся подкладные кольца, которые облегчают центровку кромок и их одностороннюю сварку. Для ряда высокопрочных материалов такой прием оказывается неприемлемым. В этом случае кольцевые стыки собирают и сваривают на съемных подкладках разжимных колец. Однако надо учитывать, что из-за подогрева кромок впереди сварочной дуги они расширяются и отходят от подкладного кольца в радиальном направлении, что может приводить к смещению кромок или образованию домика. В тонкостенных сосудах, работающих под давлением, смещение кромок в стыковом шве — опасный концентратор, и при изготовлении необходимо принимать меры по их предотвращению или устранению. Для прижатия кромок можно применять наружные стяжные ленты, однако их приходится располагать на некотором расстоянии от оси стыка и перемещения предотвращаются лишь частично. Более эффективно оказывается прижатие кромок к подкладкам роликом, перекатывающимся по поверхности стыка непосредственно перед сварочной дугой. Прижим не дает возможности кромкам оторваться от поверхности подкладного кольца в месте образования сварного соединения. Приспособление для прижатия кромок обечаек (рисунок 112) закреплено на консоли сварочной головки. Прижимные ролики опираются на обе свариваемые кромки, выравнивая их и прижимая к подкладному кольцу с помощью пружины.

1 — прижимные ролики; 2 — присадочная проволока

Рисунок 112 – Схема приспособления для прижатия кромок к подкладному кольцу перед сварочной головкой

Для сварки стыка обечаек можно использовать также схему, при которой стык выполняется изнутри обечайки. В этом случае зона кольцевого шва охватывается жестким бандажом, вращающимся при сварке вместе с изделием, а сварка первого прохода выполняется изнутри обечайки. Напряжения сжатия, возникающие в зоне нагрева, стремясь увеличить длину свободной кромки стыка, прижимают ее к наружному кольцу бандажа.

Деформации от кольцевого шва для большинства материалов уменьшают диаметр обечайки. Такое сокращение зоны шва хорошо поддается исправлению прокаткой роликами. При сварке алюминиевых сплавов диаметр обечайки в зоне кольцевого шва, выполненного на подкладном кольце, может оказаться не только не меньше, но даже больше первоначального размера. Рассмотренный выше прием прижатия кромок к подкладному кольцу роликом, расположенным перед сварочной головкой (см. рисунок 112), позволяет практически полностью предотвратить такое увеличение диаметра при сварке стыков обечаек из алюминиевых сплавов.

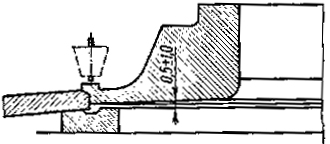

Особое внимание приходится уделять конструктивному оформлению и технологии выполнения замыкающего кольцевого шва сосуда. При наличии лазовых отверстий или патрубков значительного размера внутрь сосуда можно ввести разборное разжимное кольцо. В этом случае одностороннюю сварку замыкающего шва выполняют на съемной подкладке по обычной технологии. Задача усложняется, если размеры отверстий патрубков малы. Если остающееся подкладное кольцо является слишком резким концентра- тором и его использовать нельзя, то приходится осуществлять одностороннюю сварку на весу. Соединение элементов арматуры (фланцы, штуцера) со стенкой сосуда обычно делают стыковым, допуская соединение угловыми швами или рельефной сваркой только для материалов, мало чувствительных к концентрации напряжений. Стыковые круговые швы выполняют односторонней сваркой на подкладке с канавкой. Вид сборочно-сварочной оснастки и конструктивное оформление стыка определяются необходимостью плотного прижатия кромок к подкладке, предотвращения их перемещений в процессе сварки и устранения сварочных деформаций, приводящих к местному искажению формы оболочки в зоне шва. В зависимости от формы поверхности стенки сосуда (сферической или цилиндрической), материала и толщины свариваемых элементов конструктивно-технологические решения могут быть различными. Например, при вварке фланца в сферический сосуд целесообразно использовать соединение с буртиком, показанное на рисунке 113. Технологический буртик предназначен для передачи усилия прижатия фланца на оболочку, обеспечения их соосности и повышения жесткости кромки фланца. Наличие буртика позволяет упростить прижимное приспособление, так как усилие прижатия прикладывается только к фланцу, и предотвратить смещение кромок в процессе сварки, а также уменьшить местные искажения формы оболочки, возникающие в результате усадки кругового шва.

Рисунок 113 – Сборка фланца с оболочкой при наличии технологического буртика на фланце

При небольших размерах сосуда или того элемента, в который вваривается деталь арматуры, сварку кругового шва целесообразно осуществлять неподвижной сварочной головкой при вращении приспособления с закрепленным свариваемым стыком. При вварке арматуры в узел значительных размеров круговой шов более удобно выполнять сварочной головкой, перемещающейся по поверхности элемента оболочки, закрепленного неподвижно.

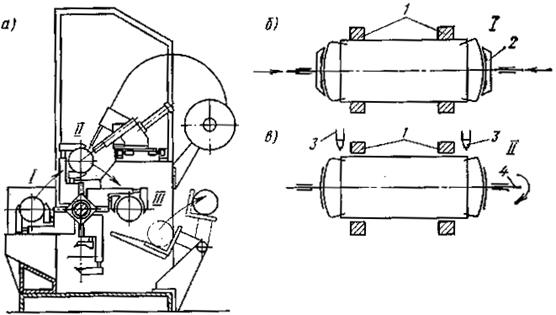

В крупносерийном производстве тонкостенных сосудов (тормозные резервуары, пропановые баллоны) для выполнения сборочных и сварочных операций применяют специальные полуавтоматические установки. В них для сборки и сварки продольного стыка обечайки необходимо выполнять следующие операции: приемку обечайки, ориентирование стыка, прижатие его к подкладке симметрично относительно формующей проплав канавки, выполнение шва, освобождение обечайки от зажатия и ее сброс.

Например, полуавтоматическая установка, предназначенная для сборки и сварки обечайки тормозного баллона с днищами, работает на ЗИЛе. Отбортовка днища имеет конусную поверхность, что облегчает механизацию сборочной операции. На рисунке 114, а можно видеть расположение захватов, закрепленных на валу с шаговым поворотом на 90°. Ориентирование и подача обечайки и двух днищ на позицию I производится оператором, остальные операции выполняются автоматически. Захваты 1 зажимают обечайку, а пневматические цилиндры с магнитными улавливателями 2 обеспечивают запрессовку днищ в обечайку (рисунок 114, б). Собранный сосуд подается на сварочную позицию 11, где он освобождается от зажатия после того, как захватывается с торцов деталями вращателя 4 (рисунок 114, в). Совмещение электродов сварочных головок 3 с плоскостью вращения каждой ступеньки нахлесточного соединения осуществляется искателем, выключающим движение головки в осевом направлении в момент совпадения ее со ступенькой нахлестки. Сварку осуществляют за один оборот с некоторым заданным перекрытием. Окончание сварки служит сигналом для включения захвата 1, освобождения от вращателя 4 и совершения шагового поворота. Сброс сосуда достигается раскрытием захвата под действием силы тяжести на позиции 111 (рисунок 114, а).

а – расположение захватов; б – схема выполнения сборочной операции;

в – схема выполнения сварочной операции, в – станок для сварки кольцевых швов, г – станок для сварки продольных швов

Рисунок 114 – Станок-полуавтомат для сборки и сварки баллонов

Приспособления для сборки металлоконструкций. Сборка обечаек.

Для неровных заготовок существует несколько способов сварки. Выбор правильного метода будет зависеть от того, какого размера участок нужно сварить, какая форма шва должна получиться.

Чтобы сварить трубы с диаметром более 30 см потребуется кольцевой обратноступенчатый способ. Здесь каждый небольшой участок сваривается по часовой стрелке, но появляться эти сварные участки будут в обратном порядке, против часовой стрелки. То есть в начале первого участка будет заканчиваться второй и т. д.

Обратноступенчатый способ сварки кольцевых швов более 300 мм

Более практичной, чем обратноступенчатая кольцевая сварка, будет многослойная. Принцип здесь заключается в том, что концы и начала смежных слоев перекрывают друг друга. И при каждом последующем наложении шва, направление сварки должно меняться на противоположное. Величина каждого сварного участка на кольцевой детали здесь не превышает 25 мм.

Многослойная сварка кольцевых швов

Есть и способ кольцевой сварки крест накрест. Обычно он применяется для труб, диаметр которых более 1000 мм. Здесь сварочные швы делятся на отдельные участки, обычно четыре и больше. Каждый участок делится еще на два. Так получается не менее восьми точек, в которых нужно сваривать деталь. Они нумеруются не по порядку, а крест-накрест. И чтобы эффект был максимальным, работать здесь лучше двум сварщикам сразу.

Сварка крест накрест кольцевых швов более 1000 мм

Помимо правильного метода потребуется выбрать еще и подходящий электрод. К примеру, когда применяются газозащитные электроды, шов должен делаться против часовой стрелки, без колебаний. Для этого одним электродом придется опираться на саму деталь, которая сваривается.

Требования

- Конструкция мачты: из модулей от 12 до 30 м

- Ширина обечайки: 3 000 мм

- Диаметр обечайки: от 2 000 до 3 000 мм

- Толщина: от 16 до 50 мм (максимальное значение)

- Максимальный вес одного модуля: 80 т

- Максимальный вес одной обечайки: 10 т

- Тип дуговой сварки под флюсом: Тандем

- Время работы: 24 ч в сутки

Оборудование для продольной сварки обечайки

Сварка осуществляется внутри и снаружи

Оборудование для кольцевой сварки: сварка фланцев на обечайке

Сварка осуществляется внутри и снаружи

Оборудование для кольцевой сварки: сборка обечайки

Оборудование для сварки кольцевых швов

Для того чтобы повысить качество сварки и снизить количество брака, а также исключить человеческий фактор, были созданы установки для сварки кольцевых швов. Типовая конструкция любой установки включает в себя:

- Механизм, вращающий горелку относительно деталей, которые предполагается соединить.

- Вращатель с задней бабкой.

- Прижимная бабка, с помощью которой деталь и держится в установке.

- Источник питания с горелкой.

- Пульт управления.

- Защита от брызг и излучения.

- Таймер.

- Автоотключение, включенное в систему автоматики. В нее иногда включают функции центровки свариваемых деталей, зачистки швов и т. д.

- Рама.

- Несколько роликовых опор.

- Система наблюдения за качеством сварки.

Конечные комплектация и технические характеристики будут зависеть от того, какие конкретно задачи будет выполнять установка. К примеру, если производства большие, то установки могут иметь сразу несколько рабочих станций, чтобы сократить время обработки изделий.

Например, есть свои установки для сварки газовых баллонов, расширительных баков, ресиверов, пищевых емкостей, карданных валов, водонагревателей и т. д. Поэтому чаще всего такие сварочные аппараты используют в области приборостроения, пищевой промышленности, резервуаростроении, а также при строительстве, к примеру, электростанций.

Возможный вариант конфигурации сварочной линии для сварки ветрогенераторов

— Сварочная станция 1:

продольная сварка обечайки (внутренняя и наружная)

- 1 сварочная колонна, использующая сварочный процесс тандем

- 1 комплект вращателей (в зависимости от веса обечайки)

— Сварочная станция 2:

кольцевая сварка фланцев обечайки (внутренняя и наружная)

— Сварочная станция 3:

кольцевая сварка сборной конструкции из 2 обечаек (внутренняя и наружная)

- 1 сварочная колонна, использующая сварочный процесс тандем

- 2 комплекта вращателей (в зависимости от веса секции)

— Сварочная станция 4:

кольцевая сварка для сборки секции из обечаек (внутренняя и наружная)

Особенности

- Независимые клавишные прижимы для фиксации кромок свариваемого изделия. Прижимы активируются ножной педалью управления и оснащены воздушными подушками для равномерного зажима заготовок, что позволяет избежать замятия кромок обечайки. Клавишные пневмоприводные прижимы, изготовленные из латуни, позволяют вести интенсивный отвод тепла из зоны сварки, что уменьшает зону термического влияния и снижает сварочные деформации.

- Высокая точность перемещения сварочной головки. Каретка двигается по консоли, на которой установлена высокоточная рейка. PMDC двигатель поддерживает постоянную скорость перемещения. Для удобства управления рейка оборудована устройством сцепления на основной каретке, чтобы оператор мог перемещать каретку вручную.

- Устройство отвода тепла из зоны сварки.

- Открытый доступ к рабочей зоне.

- Программное управление перемещением сварочной головки.

Подробные технические характеристики оборудования для сварки продольных швов смотрите здесь.

Оборудование может быть адаптировано под любые требования заказчика в соответствии с техническим заданием.

Используя стандартные компоненты автоматизации, специалисты спроектируют для Вас установку с требуемым уровнем автоматизации и производительности, оптимальную для решения Вашей производственной задачи.

Курищев Антон Игоревич Специалист по сварочному оборудованию

Техническое задание

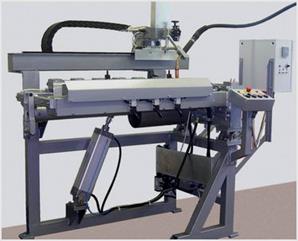

На предприятии требовалось выполнить работы по сварке обечаек больших диаметров (от 3 метров). Для достижения максимального качества шва, процесс производится в нижнем положении, т.е. движение оборудования по обечайке вдоль шва исключалось.

Обечайка на роликовом вращателе, имеет овальность.

Несколько трудностей, которые необходимо было решить:

- Форма обечайки имеет овальность, а значит, зазор между горелкой и зоной сварки будет меняться во время вращения.

- Из-за неидеальной формы при вращении происходит движение заготовки по продольной оси, соответственно, и сварочный шов смещается либо влево, либо вправо от горелки.

Сварщику приходится несколько раз перенастраивать оборудование во время работы, а это отнимает слишком много времени и негативно сказывается на прямолинейности шва. Требуется автоматизировать данный процесс, тем самым, повысив качество и скорость выполнения сварки.

Результат

Фотографии готового ровного шва говорят о том, что мы успешно выполнили поставленную задачу.

Конечно, для получения идеального результата необходимо более точно настроить параметры сварочного источника и каретки. Но в целом, можно сказать, что конфигурация прекрасно справилась с поставленной задачей. Трактор самостоятельно следит за швом, и оператору не приходится ничего менять в процессе.

Так же хотелось бы обратить внимание, что данный комплект оборудования позволит выполнять и другие задачи, например сварка длинных прямых (продольных) швов в любых положениях.

Настройки режимов

Размещаем горелку и датчик на необходимой высоте над швом. Сейчас удобно воспользоваться зубчатой рейкой, а более точную настройку затем выполнить с помощью пульта управления. Выставляем необходимый зазор между горелкой и заготовкой по высоте, равняем ее по центру шва, по горизонтали.

Правильное расположение: горелка следует за швом, каретка корректирует ее положение по необходимым осям, щуп ровно погружен в шов.

После этого приступаем к настройке колебаний. Настраиваем амплитуду и скорость, задержки в крайних и центральной точках ставим на минимум (при использовании датчика задержка слева и справа минимум 0,2 сек). Запускаем каретку и вращение обечайки. Проверяем работу оборудования без сварки, уже после чего начинаем рабочий процесс.

Настройка положения горелки и колебаний.

Подготовка конструкции для сварки.

Сборка и соединение двух обечаек

Данная конфигурация сварочной колонны предназначена для кольцевой внутренней и внешней сварки для соединения двух обечаек и оснащена двумя комплектами вращателей. Максимальный допустимый диаметр составляет 4000 мм, максимальная длина первой обечайки составляет 3200 мм. Обечайка устанавливается на регулируемых вращателях “TR 30 Fit up & ST 30”. Сварной шов идет перпендикулярно движению консоли колонны.

Сварочная колонная на неподвижном основании имеет следующие характеристики:

- Вертикальный ход : 5 200 мм

- Скорость вертикального перемещения консоли: 26 — 110 см/мин (Точность 10%)

- Горизонтальный ход : 4 300 мм

- Скорость горизонтального перемещения консоли: 6 – 100 см/мин (Точность 5%)

- Поперечный ход: 10 000 мм

- Скорость поперечного перемещения: 30 — 300 см/мин

Два комплекта вращателей “TR 30 FIT UP и ST 30”

Для данной конфигурации сварочной станции, предназначенной для сборки двух обечаек, мы предлагаем специальную систему, позволяющую производить быструю сборку секций. Система состоит из следующих элементов:

- Один моторизованный вращатель на неподвижном основании,

- Один холостой вращатель, на моторизованной тележке,

- Два регулирующих вращателя, один на неподвижном основании и один на поддерживающей тележке.

Два одинаковых регулирующих вращателя позволяют регулировать положение одной обечайки относительно другой для обеспечения точечной сварки. Регулировка осуществляется с помощью перемещения и подъема роликов. Один из регулирующих вращателей оснащен гидравлической системой. Гидравлическая система обеспечивает независимое движение 4 роликов двух регулирующих вращателей. В нашем случае вес одной обечайки равен ≈ 10 т, поэтому система должна быть рассчитана на нагрузку 20 т. Кроме того, ширина обечайки фиксированная и составляет 3 м, поэтому мы обеспечиваем только необходимую гибкость конфигурации системы. В любом случае, вышеуказанная конфигурация может быть адаптирована для любых других требований.

- Максимальный вес вращаемой конструкции для комплекта вращателей: 30 т

- Максимальный поддерживаемый вес для одного вращателя: 15 т

Принцип функционирования системы следующий:

Регулирующие вращатели: показаны красным цветом. Моторизованный вращатель: показан синим цветом. Холостой вращатель: показан голубым цветом

5.1. Paсчетные схемы и расчетные параметры

5.1.1. На черт. 21-26 приведены расчетные схемы узлов конических обечаек.

5.1.2. Расчетные параметры

5.1.2.1. Расчетные длины переходных частей определяют по формулам

- для цилиндрической обечайки или штуцера (см. черт. 21 г)

Черт. 21. Соединение обечаек без тороидального перехода

а — соединение двух конических обечаек, б — соединение конической и цилиндрической обечаек, в — соединение конической и цилиндрической обечаек с укрепляющим кольцом, г — соединение конической обечайке с цилиндрической меньшего диаметра

Черт. 22. Соединение обечаек с тороидальным переходом

а — соединение двух конических обечаек, б — соединение конической и цилиндрической обечаек

Черт. 23. Основные размеры комического перехода

Черт. 24. Соединение кососимметричных обечаек

Черт. 25. Коническая обечайка: с кольцами жесткости

Черт. 26. Пологие конические днища

а — днище с тороидальным переходом, б — днище с укрепляющим кольцом, в — днище без тороидального перехода и укрепляющего кольца

5.1.2.2. Расчетный диаметр гладкой конической обечайки определяют по формуле

- для конической обечайки без тороидального перехода (черт. 21 а, 21 б, 21 в)

Dк = D — 1,4а1sina1;

- для конической обечайки с тороидальным переходом (черт. 22 а, 22 б)

Сварочный процесс

С учетом требований толщины и подготовки шва, мы предлагаем использование сварочной головки для дуговой сварки под флюсом Tandem mono: одиночная сварочная проволока + одиночная сварочная проволока. Данная конфигурация доступна для всех типов сварочных установок и обеспечивает скорость наплавки 20 кг/ч при ограниченных капитальных затратах и затратах на обучение персонала. Скорость наплавки зависит от применяемого сварочного процесса и сварочных расходных материалов (сварочной проволоки и флюса). Два блока подачи проволоки типа devimatic DX7 с мотором и редуктором,

- Простая и прочная механическая конструкция

- Надежный источник подачи сварочного тока,

- Регулировка положения сварочной головки с помощью двух моторизованных направляющих в диапазоне 200 мм,

- Ручное слежение за сварным соединение оператором с помощью панели управления 3А (либо опционально с помощью системы Trackmatic)

-Первая сварочная головка оснащена системой подачи одиночной проволоки Ø 3,2мм или Ø 4 мм и соединена с источником питания постоянного тока. Она может работать независимо или совместно с второй головкой. Она установлена на ручной вертикальной направляющей, обеспечивающей вертикальную регулировку положения двух головок. — Вторая сварочная головка обычно оснащена системой подачи одиночной проволоки Ø 4 мм и соединена с источником питания переменного/постоянного тока . В данном случае она работает в режим переменного тока. Она установлена на ручной горизонтальной направляющей, обеспечивающей горизонтальную регулировку положения двух головок. В таком случае она работает в режим переменного тока AC. Она влияет главным образом на скорость наплавки. Надежная работа сварочных установок гарантируется при соблюдением наших инструкций и рекомендаций. Хотя в стандартной конфигурации установка оснащается головкой типа тандем (моно+моно), небольшая замена элементов достаточна для изменения конфигурации на tandem hybrid (моно+двойная) и tandem twin (двойная+двойная) или tandem powder, если такая конфигурация требуется для специальных видов сварочных работ.

Читайте также: