Сварка определение по гост

Обновлено: 21.09.2024

ГОСТ Р 58904-2020/ISO/TR 25901-1:2016

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Сварка и родственные процессы

Welding and allied processes. Vocabulary. Part 1. General terms

ОКС 25.160.10, 01.040.25

Дата введения 2020-10-01

Предисловие

1 ПОДГОТОВЛЕН Саморегулируемой организацией Ассоциацией "Национальное Агентство Контроля Сварки" (СРО Ассоциация "НАКС") на основе собственного перевода на русский язык англоязычной версии документа, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 364 "Сварка и родственные процессы"

4 Настоящий стандарт идентичен международному документу ISO/TR 25901-1:2016* "Сварка и родственные процессы. Словарь. Часть 1. Общие термины" (ISO/TR 25901-1:2016 "Welding and allied processes - Vocabulary - Part 1: General terms", IDT).

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

Международный документ разработан Техническим комитетом ISO/ТС 44 "Сварка и родственные процессы", подкомитетом SC 7 "Обозначения и термины"

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Серия документов ISO/TR 25901 под общим наименованием "Сварка и родственные процессы. Словарь" включает в себя следующие части:

- часть 1. Общие термины;

- часть 3. Сварочные процессы;

- часть 4. Дуговая сварка.

1 Область применения

Настоящий стандарт содержит термины и определения, относящиеся к сварке и родственным процессам.

Он не содержит термины и определения, относящиеся к специальным процессам или к особенностям сварки и родственных процессов, которые рассматриваются в других частях или в других стандартах.

В настоящем стандарте термины систематизированы. Приложение А содержит указатель со всеми терминами, приведенными в алфавитном порядке с ссылочными номерами. Приведен перевод терминов на французский язык, тем самым охватывая три официальных языка ИСО (английский, французский и русский). Немецкий перевод представлен для информации и под ответственность органа - члена Германии (DIN).

Примечание 1 - Термины на официальных языках (английском, французском и русском) являются терминами и определениями ИСО.

2 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

2.1 Сварка и родственные процессы

2.1.1 Основные термины

2.1.1.1 сварка (welding): Процесс соединения двух деталей и более, в результате которого получают неразъемное соединение материала(ов) заготовок, с помощью нагрева и (или) давления с применением или без применения присадочного материала (2.1.10.4).

Примечание 1 - Сварочные процессы могут быть использованы для наплавки (2.1.9.1) и переплавки.

2.1.1.2 сварка плавлением (fusion welding): Сварка (2.1.1.1) местным сплавлением сопрягаемой(ых) поверхности(ей) без приложения внешнего давления с присадочным или без присадочного материала (2.1.10.4).

2.1.1.3 сварной шов (шов) (weld): Результат сварки (2.1.1.1).

Примечание 1 - Сварной шов включает в себя металл шва (2.1.2.1) и зону термического влияния (2.1.2.2).

2.1.1.4 сварной узел (weldment): Узел, включающий одно сварное соединение (2.1.4.2) или более.

2.1.1.5 основной материал (parent material, base material): Материал, подлежащий соединению сваркой (2.1.1.1), сваркопайкой или пайкой.

2.1.1.6 толщина основного материала (parent material thickness, material thickness): Номинальная толщина (2.1.7.7) материалов, подлежащих сварке.

2.1.1.7 основной металл (parent metal, base metal): Основной металлический материал (2.1.1.5).

2.1.1.8 ручная сварка (manual welding): Сварка (2.1.1.1), при которой держатель электрода (2.3.8), сварочный пистолет, сварочная горелка (2.3.9) или газовая горелка управляются вручную.

2.1.1.9 частично механизированная сварка (partly mechanized welding, semiautomatic welding): Ручная сварка (2.1.1.8), при которой подача проволоки механизирована.

2.1.1.10 полностью механизированная сварка (mechanized welding, fully mechanized welding): Сварка (2.1.1.1), при которой требуемые сварочные параметры (2.4.1) поддерживаются механическими или электронными средствами.

Примечание 1 - В процессе сварки возможна ручная регулировка сварочных параметров сварщиком-оператором (2.5.25).

2.1.1.11 автоматическая сварка (automatic welding): Сварка (2.1.1.1), при которой все операции выполняются без вмешательства в сварочный процесс сварщика-оператора (2.5.25).

Примечание 1 - В процессе сварки невозможна ручная регулировка сварочных параметров (2.4.1) сварщиком-оператором (2.5.25).

2.1.1.12 роботизированная сварка (robotic welding): Сварка (2.1.1.1), которая выполняется и управляется роботизированным оборудованием.

2.1.1.13 строжка (gouging): Разновидность термической резки, при которой формируется канавка за счет плавления и горения.

2.1.1.14 дуговая строжка (arc gouging): Строжка (2.1.1.13) с использованием дуговой резки.

2.1.1.15 воздушно-дуговая строжка (air-arc gouging): Строжка (2.1.1.13) с использованием угольного электрода (2.3.8) и сжатого воздуха.

2.1.2 Характеристики сварных швов

2.1.2.1 металл шва (weld metal): Весь металл, расплавленный во время сварки (2.1.1.1) и оставшийся в сварном шве (2.1.1.3).

2.1.2.2 зона термического влияния; ЗТВ (heat-affected zone, HAZ): Участок нерасплавленного основного металла (2.1.1.7), микроструктура которого изменилась.

2.1.2.3 зона шва (weld zone): Зона, включающая металл шва (2.1.2.1) и зону термического влияния (2.1.2.2).

2.1.2.4 наплавленный металл (deposited metal): Присадочный металл, добавленный при сварке (2.1.1.1).

2.1.2.5 линия сплавления (fusion line): Граница между металлом шва (2.1.2.1) и нерасплавленным основным металлом (2.1.1.7), определяемая на поперечном сечении сварного шва (2.1.1.3).

2.1.2.6 зона сплавления (fusion zone): Расплавленная часть основного металла (2.1.1.7) в металле шва (2.1.2.1), определяемая на поперечном сечении сварного шва (2.1.1.3).

2.1.2.7 наплавленный металл шва (all-weld metal): Металл шва (2.1.2.1), состоящий из наплавленного металла (2.1.2.4) без перемешивания (2.1.2.12).

2.1.2.8 сварочная ванна (weld pool, molten pool): Ванна из жидкого металла, образующаяся в процессе сварки плавлением (2.1.1.2).

Примечание 1 - При электрошлаковой сварке термин включает в себя шлаковую ванну.

2.1.2.9 состояние после сварки (as welded): Состояние сварного шва (2.1.1.3) после сварки (2.1.1.1) до любой термической, механической или химической обработки.

Примечание 1 - Для сплавов, подверженных старению (например, для некоторых алюминиевых сплавов), состояние после сварки ограничено.

2.1.2.10 ферритное число; FN (ferrite number, FN): Условная величина, характеризующая содержание ферритной фазы в металле шва (2.1.2.1) коррозионно-стойкой стали аустенитного или аустенитно-ферритного типа, основанное на его магнитных свойствах.

2.1.2.11 металлургические отклонения (metallurgical deviation): Изменения механических свойств и (или) металлургической структуры металла шва (2.1.2.1) или зоны термического влияния (2.1.2.2) относительно свойств основного металла (2.1.1.7).

2.1.2.12 перемешивание (dilution): Смешение расплавленного основного металла (2.1.1.7) и наплавленного металла (2.1.2.4) может быть выражено как отношение расплавленного основного металла к массе всего расплавленного металла.

2.1.2.13 степень перемешивания (dilution rate): Перемешивание (2.1.2.12), выраженное в процентах.

2.1.2.14 остаточное сварочное напряжение (residual welding stress): Напряжение, возникающее после сварки (2.1.1.1) в металлической конструкции или в ее детали.

2.1.2.15 прочный шов (strength weld): Сварной шов (2.1.1.3), способный выдержать расчетную нагрузку.

2.1.2.16 эффективность соединения (joint efficiency): Отношение прочности соединения (2.1.4.1) к прочности основного металла (2.1.1.7), выраженное в процентах.

2.1.3 Дефекты

2.1.3.1 дефект (imperfection): Несплошность в сварном шве (2.1.1.3) или отклонение от заданной геометрии.

Примечание 1 - Дефектами являются трещины, непровары, несплавления, поры, включения шлака (2.1.10.9).

2.1.3.2 внутренний дефект (internal imperfection): Дефект (2.1.3.1), который не выходит на поверхность и непосредственно недоступен.

2.1.3.3 систематические дефекты (systematic imperfection): Дефекты (2.1.3.1), повторяющиеся по длине исследуемого сварного шва (2.1.1.3).

2.1.3.4 площадь проекции (projected area): Площадь, на которую проецируются объемно распределенные дефекты (2.1.3.1) исследуемого сварного шва (2.1.1.3).

2.1.3.5 горячая(ие) трещина(ы) [hot crack(s)]: Нарушения сплошности материала, происходящие при высокой температуре вдоль границ зерен (границ дендридов), когда уровень деформации или скорость деформации превышает определенный уровень.

Примечание 1 - Малые трещины, видимые только при увеличении более чем в 50 раз, называют микротрещинами.

2.1.3.6 кристаллизационная трещина (solidification crack): Горячая трещина (2.1.3.5), образующаяся при кристаллизации жидкой фазы металла шва (2.1.2.1).

Примечание 1 - Как правило, трещина выходит на поверхность металла шва, но иногда может быть расположена и под поверхностью.

2.1.3.7 ликвационная трещина (liquation crack): Горячая трещина (2.1.3.5), образующаяся при расплавлении ликвирующих элементов в зоне термического влияния (2.1.2.2) основного материала (2.1.1.5) или в многопроходных швах, в которых металл шва (2.1.2.1) повторно нагревался при последующих проходах (2.1.8.4).

2.1.3.8 трещина, вызванная падением пластичности (ductility dip crack): Горячая трещина (2.1.3.5), образующаяся при сварке (2.1.1.1) из-за снижения высокотемпературной пластичности.

Примечание 1 - Как и ликвационная трещина (2.1.3.7), трещина данного вида может возникать в зоне термического влияния (2.1.2.2) основного материала (2.1.1.5) или в многопроходных швах.

2.1.3.9 холодная(ые) трещина(ы) [cold crack(s)]: Локальное разрушение (внутризеренное или межзеренное) сварного шва (2.1.1.3), возникающее в результате критической комбинации микроструктуры, напряжения и содержания водорода.

Сварка определение по гост

ГОСТ Р ИСО 857-1-2009

Сварка и родственные процессы. Словарь

ПРОЦЕССЫ СВАРКИ МЕТАЛЛОВ

Термины и определения

Welding and allied processes. Vocabulary. Part 1. Metal welding processes. Terms and definitions

Дата введения 2010-07-01

1 ПОДГОТОВЛЕН Федеральным государственным учреждением "Научно-учебный центр "Сварка и контроль" при МГТУ им.Н.Э.Баумана (ФГУ "НУЦСК" при МГТУ им.Н.Э.Баумана), Национальным агентством контроля и сварки (НАКС), Санкт-Петербургским государственным политехническим университетом (СПбГПУ) на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

4 Настоящий стандарт идентичен международному стандарту ИСО 857-1:1998* "Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов" (ISO 857-1:1998 "Welding and allied processes - Vocabulary - Part 1: Metal welding processes", IDT).

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ПЕРЕИЗДАНИЕ. Март 2020 г.

Международный стандарт ИСО 857-1:1998 разработан Техническим комитетом ISO/TC 44 "Сварка и родственные процессы", Подкомитетом SC 7 "Термины и определения".

Это второе издание отменяет и заменяет первое издание (ИСО 857:1990), которое подверглось пересмотру.

Стандарты серии ИСО 857 включают в себя следующие части, объединенные под общим названием "Сварка и родственные процессы. Словарь":

- Часть 1. Процессы сварки металлов;

- Часть 2. Процессы пайки.

Основанием для пересмотра ИСО 857:1990 являлись следующие причины:

- ограничение данной части ИСО 857 процессами сварки;

- добавление новых процессов и терминов, относящихся к процессам/технологиям;

- более систематическое структурирование процессов сварки по сравнению с предыдущей редакцией ИСО 857 с использованием физических характеристик сварки давлением и сварки плавлением;

- введение энергоносителя как классифицирующего признака.

Примечание - Объяснение структуры раздела 4 "Процессы сварки металлов".

Раздел 4 разделен на два подраздела:

- 4.1 Сварка давлением;

- 4.2 Сварка плавлением.

В обоих подразделах третья цифра в подпункте указывает порядковый номер энергоносителя согласно 3.2, а четвертая цифра является порядковым номером процесса внутри этого подпункта.

Пример 1

4.1.6.3 холодная сварка выдавливанием

Цифра 6 (подчеркнутая) относится к носителю энергии "движение массы".

4.2.3.2 ацетиленокислородная сварка (311)

Цифра 3 (подчеркнутая) относится к носителю энергии "газ".

Такая структура позволит пользователю этой части ИСО 857 систематизированно просматривать процессы, относящиеся к определенному энергоносителю.

Числа в круглых скобках, следующие за названием процесса, относятся к нумерации согласно ИСО 4063. Большинство определений сопровождаются схематическими рисунками, приведенными в качестве примеров.

В определенных случаях рисунки показывают условия до и после сварки.

На этих рисунках стрелки имеют следующее значение:

движение свариваемой детали;

Настоящий стандарт определяет процессы сварки металлов и относящиеся к ним термины.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения).

ISO 4063:1998, Welding and allied processes - Nomenclature of processes and reference numbers (Сварка и родственные процессы. Перечень и условные обозначения процессов)

Заменен на ISO 4063:2009.

ISO 13916:1996, Welding - Guidance on the measurement of preheating temperature, interpass temperature and preheat maintenance temperature (Сварка. Руководство по измерению температуры предварительного подогрева, температуры между проходами и температуры подогрева при выдержке, возникающей при прерывании процесса сварки)

Заменен на ISO 13916:2017.

3 Основные термины

3.1 сварка металлов: Технологический процесс соединения металла(ов) при таком нагреве и/или давлении, в результате которого получается непрерывность структуры соединяемого(ых) металла(ов).

1 Может использоваться или не использоваться присадочный металл, температура плавления которого того же порядка, что и у основного(ых) металла(ов); результатом сварки является сварное соединение.

2 Это определение включает в себя также наплавку.

3.1.1 сварка давлением: Сварка, осуществляемая приложением внешней силы и сопровождаемая пластическим деформированием сопрягаемых поверхностей, обычно без присадочного металла.

Примечание - Сопрягаемые поверхности можно нагревать, чтобы облегчить получение соединения.

3.1.2 сварка плавлением: Сварка, осуществляемая оплавлением сопрягаемых поверхностей без приложения внешней силы; обычно, но необязательно, добавляется расплавленный присадочный металл.

3.1.3 наплавка (сваркой): Создание сваркой слоя металла на детали для получения желаемых свойств или размеров.

3.1.4 соединение (сваркой): Создание сваркой непрерывной связи двух или более деталей.

Примечание - Этот термин введен, чтобы отличать по цели сварку от наплавки.

3.2 энергоноситель: Физическое явление, при котором образуется необходимая для сварки энергия путем передачи или путем превращения внутри детали(ей).

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

1. Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых дуговой сваркой в защитном газе.

Стандарт не устанавливает основные типы, конструктивные элементы и размеры сварных соединений стальных трубопроводов по ГОСТ 16037-80.

2. В стандарте приняты следующие обозначения способов сварки:

ИН - в инертных газах неплавящимся электродом без присадочного металла;

ИНп - в инертных газах неплавящимся электродом с присадочным металлом;

ИП - в инертных газах и их смесях с углекислым газом и кислородом плавящимся электродом;

УП - в углекислом газе и его смеси с кислородом плавящимся электродом.

3. Основные типы сварных соединений должны соответствовать указанным в табл. 1.

Форма подготовленных кромок

Характер выполненного шва

Форма поперечного сечения

Толщина свариваемых деталей, мм, для способов сварки

Условное обозначение сварного соединения

С отбортовкой двух кромок

С отбортовкой одной кромки

Без скоса кромок

Односторонний на съемной подкладке

Односторонний на остающейся подкладке

Со скосом одной кромки

Односторонний на съемной прокладке

Односторонний на остающейся прокладке

С криволинейным скосом одной кромки

С ломаным скосом одной кромки

С двумя симметричными скосами одной кромки

С двумя симметричными криволинейными скосами одной кромки

Со скосом двух кромок

Со ступенчатым скосом двух кромок

С криволинейным скосом двух кромок

С ломаным скосом двух кромок

С двумя симметричными скосами двух кромок

С двумя симметричными криволинейными скосами двух кромок

С двумя симметричными ломаными скосами двух кромок

С двумя симметричны

ми скосами одной кромки

Со скосом одной кромок

4. Конструктивные элементы сварных соединений, их размеры и предельные отклонения по ним должны соответствовать указанным в табл. 2-47. Кроме указанных способов сварки, допускается применять другие способы дуговой сварки в защитных газах.

e , не более

подготовленных кромок свариваемых деталей

шва сварного соединения

* Размер для справок

От s 1 до 2 s 1

1,5(s + s1) + 1,5

s + s1 + 2

1,5(s + s1) + 2,5

s + s1 + 3

s - 2s

s - 3s

подготовленных кромок сваривае

е 1 (пред. откл. ± 2)

* Размер для справок.

s - 2s

s - 3s

Св. 0,5 s до s

Св. 0,5 s до s

0,08s - 0,25 s

0,05s - 0,15s

(Измененная редакция, Изм. №1, 2, 3).

5. При выполнении корня многослойного шва способом сварки, отличным от основного способа, которым производится заполнение разделки кромок, значения конструктивных элементов сварного соединения необходимо выбирать по основному способу сварки. При этом обозначение способа сварки следует производить дробью, в числителе которой дается обозначение способа сварки корня шва, а в знаменателе - обозначение основного способа сварки.

6. Для сварных соединений С12, С21, С23, С24, У7, У10, Т7, имеющих толщину деталей s = 12 мм и более, а также для соединений С15, С16, С25, С27, У8, Т8, имеющих толщину деталей s = 20 мм и более, выполняемых способом сварки УП, допускается притупление с = 5 ± 2 мм.

Толщина тонкой детали

Разность толщин деталей

7. Сварка встык деталей неодинаковой толщины в случае разницы по толщине, не превышающей значений, указанных в табл. 48, должна производиться так же, как деталей одинаковой толщины; конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по большей толщине.

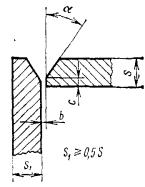

Для осуществления плавного перехода от одной детали к другой допускается наклонное расположение поверхности шва (черт. 1).

При разнице в толщине свариваемых деталей свыше значений, указанных в табл. 48, на детали, имеющей большую толщину s1 должен быть сделан скос с одной или двух сторон до толщины тонкой детали s, как указано на черт. 2 и 3. При этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине.

8. Размер и предельные отклонения катета углового шва К и K1 должны быть установлены при проектировании. При этом размер катета должен быть не более 3 мм для деталей толщиной до 3 мм включительно и 1,2 толщины более тонкой детали при сварке деталей толщиной свыше 3 мм. Предельные отклонения размера катета угловых швов от номинального значения приведены в приложении 4.

(Измененная редакция, Изм. № 3).

9. (Исключен, Изм. № 1).

10. (Исключен, Изм. № 3).

11. Допускается выпуклость или вогнутость углового шва до 30 % его катета, но не более 3 мм. При этом вогнутость не должна приводить к уменьшению значения катета Кп (черт. 4), установленного при проектировании.

Примечание . Катетом К n является катет наибольшего прямоугольного треугольника, вписанного во внешнюю часть углового шва. При симметричном шве за катет К n принимается любой из равных катетов, при несимметричном шве - меньший.

12. Допускается перед сваркой смещение кромок относительно друг друга не более:

0,2 s мм - для деталей толщиной до 4 мм;

0,1 s + 0,5 мм - для деталей толщиной 5 - 25 мм;

3 мм - для деталей толщиной 25 - 50 мм;

0,04 s + 1,0 мм - для деталей толщиной 50 - 100 мм;

0,01 s + 4,0 мм, но не более 6 мм - для деталей толщиной более 100 мм.

13. При сварке в углекислом газе электродной проволокой диаметром 0,8 - 1,4 мм допускается применять основные типы сварных соединений и их конструктивные элементы по ГОСТ 5264-80.

14. Минимальные значения катетов угловых швов приведены в приложении 1.

15. При применении сварки в углекислом газе взамен ручной дуговой сварки катет расчетного углового шва может быть уменьшен до значений, приведенных в приложении 2.

16. При сварке в углекислом газе электродной проволокой, обеспечивающей получение металла шва с более высоким временным сопротивлением разрыву, чем у основного металла, катет расчетного углового шва может быть уменьшен до значений, приведенных в рекомендуемом приложении 3.

14 - 16. (Введены дополнительно, Изм. № 1).

17. В стыковых, тавровых и угловых соединениях толщиной более 16 мм, выполняемых в монтажных условиях, допускается увеличение номинального значения размера b до 4 мм. При этом соответственно может быть увеличена ширина шва е, е1.

18. Допускается в местах перекрытия сварных швов и в местах исправления дефектов увеличение размеров швов до 30 % номинального значения.

19. При подготовке кромок с применением ручного инструмента предельные отклонения угла скоса кромок могут быть увеличены до ± 5°. При этом соответственно может быть изменена ширина шва е, e1.

17 - 19. (Введены дополнительно, Изм. № 3).

ПРИЛОЖЕНИЕ 1

Рекомендуемое

Предел текучести свариваемой стали, МПа

Минимальный катет углового шва для толщины более толстого из свариваемых элементов

Читайте также: