Сварка оптических волокон часть 2

Обновлено: 04.10.2024

Сварка оптики – это достаточно сложный и высокотехнологичный процесс, в ходе которого между собой свариваются оптические волокна с помощью высокой температуры. Сваривание оптических волокон осуществляется с помощью специальных устройств – сварочных аппаратов для сварки оптоволокна.

Сварочный аппарат для оптических волокон – один из самых сложных и дорогих инструментов монтажника ВОЛС. Данный прибор, позволяет в автоматическом режиме обеспечить процесс сведения (юстировки) и сварки волокон с последующей фиксацией сваренного волокна в гильзе КЗДС для предотвращения его поломки. От того, насколько качественно и быстро работает сварочный аппарат, какие дополнительные функции и опции имеет – напрямую зависит скорость сдачи ВОЛС в эксплуатацию.

Одним из самых эффективных и наиболее простых способов добиться высокого качества сварки и долгой жизни сварочного аппарата – это правильная эксплуатация, поддержание аппарата в чистоте, и главное, своевременное техническое обслуживание сварочного аппарата.

Для того, чтобы обеспечить бесперебойную работу, сварочный аппарат необходимо регулярно проверять и проводить регламентное техническое обслуживание не реже раза в полгода или каждые 1500 сварок.

В целом техническое обслуживание сварочного аппарата включает в себя несколько этапов:

- Комплексную диагностику технического состояния;

- Чистку аппарата и его компонентов снаружи и внутри;

- Настройку ключевых блоков и узлов сварочного аппарата;

- Регулировку большого количества параметров, обеспечивающих качественную и правильную работу сварочного аппарата;

- Настройку оптической системы;

- Замену электродов (при необходимости);

- Итоговую проверку на соответствие аппарата заявленным техническим характеристикам и соответствие качества сварки паспортным требованиям с помощью рефлектометра;

Рассмотрим каждый из этапов проведения технического обслуживания более подробно на примере одного из реальных случаев.

После того, как сварочный аппарат попадает на стол к инженеру, проводится детальный и подробный осмотр аппарата с целью определения текущего технического состояния оборудования. Так же осматриваются основные блоки устройства на предмет загрязнения.

Сразу же в ходе внешнего осмотра мы увидели, что оборудование имеет сильные внешние загрязнения, так же отсутствуют крышки кронштейна дисплея. Их отсутствие может вызвать случайное повреждение дисплейного шлейфа.

Закончив внешний осмотр переходим к осмотру внутренних узлов и компонентов устройства: обнаруживаем загрязнение механизма юстировки, V-образных канавок, оптической системы и зеркал.

После оценки внешнего и внутреннего состояния аппарата необходимо провести программную диагностику оптической системы на наличие пыли. Сварочный аппарат может диагностировать и анализировать текущее состояние оптической системы выделяя все посторонние объекты.

В нашем случае мы увидели, что на матрице Y-проекции имеется пыль. Это существенно сказывается на качестве сварки и достоверности оценки потерь на сварном шве. Если не проводить своевременную чистку и техническое обслуживание сварочного аппарата – линзы оптической системы могут прийти в полную негодность для нормальной эксплуатации и может потребоваться их замена. На фото пример загрязненной линзы.

Чтобы подобраться ко всем ключевым узлам сварочного аппарата и провести комплексную чистку, настройку необходимо разобрать аппарат: снимаем аккумуляторную батарею, кожух сварочного аппарата.

Для чистки оптической системы необходимо так же снять прижимные фиксаторы для оптоволокна и платформу для электродов.

Сняв данные компоненты, мы получаем полный доступ к оптической системе для чистки и приведения всех блоков к пригодному для эксплуатации состоянию.

Для начала мы удаляем всю пыль и грязь с помощью мощной направленной струи воздуха. После используя специализированные средства удаляем всю грязь из основной рабочей области. Наш аппарат приобретает совершенно иной вид.

Проводим диагностику состояния оптической системы с помощью микроскопа. Осматриваем линзы микроскопа на наличие повреждений и грязи. Проводим тонкую очистку поверхности оптических линз, зеркал и поверхности матриц X и Y проекций.

Как вы видите на фото – механизм юстировки и V-канавки имеют сильные загрязнения. В текущих условиях ни о каком качественном сведении волокна не может быть и речи. Переходим к чистке механических компонентов сварочного аппарата.

Чистим V-образные канавки.

После того как основные блоки сварочного аппарата вычищены – можно переходить к фокусировке оптической системы. Для этого необходимо обратно собрать сварочный аппарат и подготовить его к тонкой настройке.

Практически в каждый сварочный аппарат встроен анализатор, с помощью которого можно провести тонкую фокусировку используя диагностическую диаграмму. В данном случае, оптическая система на правой проекции расфокусирована и диаграмма имеет не правильную форму. Если фокусировка аппарата не соответствует требованиям - аппарат не сможет правильно свести волокна.

После фокусировки диагностическая диаграмма приобретает вид максимально приближенный к эталонной. На этом процесс фокусировки заканчивается. Переходим к процессу программной настройки. Для этого выбираем режим сварки Auto SM, т.к. для настройки используется волокно стандарта G652D.

Переходим к процессу калибровки дуги, в ходе которого настраиваются параметры: положение и ток.

После настройки параметров дуги проводится комплексная проверка сварочного аппарата и диагностика качества сварки. Далее при помощи рефлектометра проводятся измерения уровня затухания на сварном шве с использованием стенда.

После подробного анализа результатов ТО, аппарат проходит стадию тестирования, в ходе которой подтверждается исправность оборудования и его пригодность к работе в реальных условиях.

О принципах работы аппаратов для сварки волокон (часть 2)

Метод выравнивания по профилю показателя преломления (метод PAS)

Метод PAS можно отнести к третьему поколению методов выравнивания, поскольку он появился после метода V-образных канавок и метода LID. Данный метод относится к классу методов выравнивания по сердцевине. Он был разработан компанией Fujikura в 1985 г. и на сегодняшний день является самым распространенным в силу своей надежности и, в то же время, простоты работы.

Проблема юстировки ОВ по сердцевине, главным образом, заключается в том, чтобы эту самую сердцевину увидеть. Если мы посмотрим на ОВ под микроскопом, то вследствие практически одинаковых показателей преломления оболочка и сердцевина будут неразличимы. На рис. 2.1 изображены фотографии под микроскопом одномодового и многомодового волокна. Сердцевина многомодового ОВ в пять раз больше, чем у одномодового, но диаметр оболочки у них одинаковый. Внешне мы видим только оболочку, поэтому просто так волокна не отличить.

а) одномодовое ОВ

б) многомодовое ОВ

Рис 2.1 Вид ОВ под микроскопом

Таким образом, главная задача метода юстировки ОВ по сердцевине заключается в обнаружении этой самой сердцевины, а дальше уже в дело вступает механика. После обнаружения сердцевины шаговые двигатели под управлением микроконтроллера соответствующим образом совмещают волокна и далее они сплавляются посредством вольтовой дуги.

Если непосредственно сердцевины не видно, каким образом ее обнаружить? Давайте вспомним основы физики, раздел оптики. Всем известно, что в оптике активно используют линзы – прозрачные тела, имеющие сферическую поверхность. В силу законов преломления за счет сферической поверхности линзы все падающие на нее лучи света сводятся в одну точку – фокус линзы (рис. 2.2а).

а) Двояковыпуклая линза

б) ОВ как двояковыпуклая линза

По сути ОВ представляет собой стеклянный цилиндр, поэтому если расположить источник света сбоку от волокна, то его можно представить как двояковыпуклую линзу. Однако получится, что сердцевина – это одна линза с показателем преломления n1, а оболочка – другая линза с показателем преломления n2. То есть свет, проходя через оболочку и сердцевину, будет преломляться по-разному. Далее с помощью фотоприемника можно получить некоторую картинку распределения интенсивности света (преломленных лучей, прошедших через ОВ) в пространстве. На такой картинке в области сердцевины интенсивность света будет больше, в области оболочки – меньше (рис. 2.2б). Эти картинки как раз мы и видим на экране сварочного аппарата. Обратите внимание, что начиная с Fujikura FSM-40S экран монитора идет цветной, однако изображения волокон до сих пор остаются черно-белыми. Теперь вам должно быть понятно, почему так происходит. Цветной экран в новой модели лишь добавил привлекательность аппарата, однако с технической точки зрения ни чего не поменялось.

Чтобы убедиться в том, что можно действительно увидеть сердцевину ОВ, просвечивая его с боку и регистрируя преломленные лучи, проведем следующий эксперимент. Возьмем маломощный красный лазерный диод (длина волны 650 нм) и попробуем, посветив им на боковую часть ОВ, увидеть сердцевину. Если подобрать определенный угол и расстояние, то можно получить следующую картину (рис. 2.3). К сожалению фотоснимок плохо передает всю картину, поскольку получается слишком высокая интенсивность светового излучения. Однако "вживую" сердцевина и оболочка видна довольно четко. Для получения хорошего снимка нужно фотографировать с выдержкой.

Рис. 2.3 – Картина, полученная в результате просвета сбоку ОВ

Примерно такую же картину мы видим на экране сварочного аппарата.

Метод PAS благодаря своей относительной простоты и в то же время высокой эффективности используется в большинстве моделей сварочных аппаратов Fujikura, Fitel, Sumitomo, INNO, Jilong и др.

Помимо достоинств метод PAS конечно не лишен недостатков. Перечислим главные из них. Во-первых, при методе PAS нет возможности продолжать юстировку волокон в процессе их сплавления, что несколько снижет точность итогового результата. Во-вторых, оценка потерь после сварки получается менее достоверной, чем при методе LID.

Еще немного интересной информации о сварочных аппаратах

Важно знать, что крышка сварочного аппарата служит, прежде всего, защитой механической и оптической части прибора от пыли и грязи, а не для защиты человека от электрической дуги. Никакого сверх яркого вредного излучения для глаз она не производит (см. рис. 2.4а).

Важно также отметить, что не следует путать специализированные сварочные аппараты с теми, что используем мы связисты для повседневных работ. Как-то мне сообщили: "А вы слышали, что у Fujikura вышла новая модель FSM-100?". Данная линейка сварочных аппаратов предназначена для использования, в первую очередь, в лабораториях и исследовательских центрах, а также для некоторых областей производства, где от сварок требуются расширенные возможности (по сравнению с обычными телекоммуникационными сварками). Что же такого особенного может быть в таких сварочных аппаратах? Например, некоторые такие аппараты сваривают ОВ дугой, образованной тремя электродами (рис. 2.4б). Это запатентованная технология 3-Phase Ring of Fire, которая применяется в специальных сварочных аппаратах Fitel для работы с ОВ большого диаметра, с фотонно-кристаллическими волокнами, с волокнами, сохраняющими состояние поляризации (Polarization maintaining fibers), а также при изготовлении волоконно-оптических усилителей на оптическом волокне, легированном ионами эрбия (EDFA). Эта технология используется, например, в аппарате Fitel S184 (рис 2.5).

Рис. 2.4 – Электрическая дуга в аппарате для сварки ОВ

Рис.2.5 Внешний вид специализированного сварочного аппарата Fitel S184

В заключении хочется дать небольшие рекомендации людям планирующим приобретение сварочного аппарата, но не являющимися специалистами в этой области. На что, кроме конечно же цены, в первую очередь стоит обращать внимание при выборе сварочного аппарата:

О принципах работы аппаратов для сварки волокон (часть I)

Думаю, что большинство связистов хоть раз в жизни пробовали сварить между собой два оптических волокна (ОВ) или, по крайней мере, видели, как это делается. Монтажники связи сталкиваются с задачей сварки ОВ практически каждый день, однако это еще не означает, что каждый делает это правильно (здесь имеется в виду не только соблюдение технологий, но и оптимальная последовательность всех выполняемых действий, сводящая к минимуму число совершаемых "телодвижений" и соответственно обеспечивающая высокую скорость работы с надлежащим качеством).

Действительно настоящих профессионалов по сварке ОВ не так уж много – еще меньше тех, кто знает, как работает сварочный аппарат: по каким алгоритмам действует, как распознает составляющие оптического волокна, как выравнивает ОВ и т.д. От того, какие технологии используются в конкретной модели сварочного аппарата, зависит очень многое. Например, качество сварного соединения во многом определяется используемой технологией юстировки ОВ. Поняв принцип работы сварочного аппарата, можно быстро разобраться, например, из-за чего аппарат выдает ошибку или вовсе не работает и быстро это устранить.

Пару слов о новой модели Fujikura

Сегодня на слуху уже более десятка фирм производителей сварочных аппаратов (разнообразие этого списка с недавнего времени стали активно пополнять китайцы и корейцы), однако по сей день вектор развития или, так сказать, моду на устройства задает тройка японских собратьев – Fujikura, Sumitomo и Furukawa (аппараты под маркой Fitel).

Среди данной тройки наибольшие заслуги имеет фирма Fujikura, образованная еще в 1885 году братьями Зенпачи и Томекичи Фуджикура. Они заработали свой первый капитал на производстве украшений для волос – шнурах и резинках, и затем переключились на производство изоляции электрических проводов, поскольку процесс изготовления был схож.

Последняя модель аппарата Фуджикуры FSM-80S очередной раз продемонстрировала нам новые тенденции развития сварочных аппаратов. Примечательно, что эта модель в России и Китае идет под названием FSM-80S, а в странах Европы – FSM-70S. Модель одна и та же, отличаются аппараты только цветом корпуса. Можно провести следующий любопытный эксперимент: зайти на официальный сайт Fujikura, в англоязычной форме сайта перейти в раздел сварочного оборудования. Вы увидите, что среди моделей аппаратов последней будет FSM-70S. Если переключиться на русскоязычную форму сайта – последней моделью будет FSM-80S. С чем это связано, трудно сказать, возможно, какой-то маркетинговый ход или защита от контрафактных поставок. Если сравнивать характеристики FSM-70S и FSM-80S, то они идентичны. Единственное, что в мануале 80-ки указывается возможность создания искусственного аттенюатора с затуханием до 15 дБ, а в мануале 70-ки этого пункта нет.

На рис. 1.1 изображены FSM-70S и FSM-80S, можно поиграть в игру "найдите 10 отличий". Как видно, для Европы модель идет в голубом корпусе.

а) аппарат для Европы

б) аппарат для России и Китая

Рис. 1.1 – Внешний вид аппаратов Fujikura FSM-70S и FSM-80S

О технологиях юстировки оптических волокон

В принципе, сплавить разрядом вольтовой дуги два оптических волокна большого труда не составляет. Температура электрической дуги в сварочном аппарате достигает 4800°С – температура размягчения кварцевого стекла 1400 °C, а температура плавления примерно 1665 °C. Сложность процесса сварки ОВ заключается именно в точном сведении ОВ во всех трех плоскостях (рис. 1.2а). Необходимо добиться того, чтобы они не просто совпали по оболочке, а чтобы совпали их сердцевины ("совпали их сердца") – "светонесущие жилы" (рис. 1.2а). Поскольку именно по сердцевине передается информационный сигнал и именно из-за расхождения сердцевин в месте соединения ОВ часть оптического излучения попадает в оболочку и далее либо затухает, либо уходит в окружающее пространство. В связи с этим в месте стыка ОВ образуются потери мощности информационного сигнала.

Рис. 1.2 – К пояснению задачи юстировки ОВ: а) фотография под микроскопом волокон подлежащих юстировке; б) схематичное изображение этого процесса.

Никогда не задумывались, почему одна модель сварочного аппарата одной и той же фирмы стоит значительно дороже другой модели? Например, у фирмы Fujikura FSM-60S стоит значительно дороже, чем FSM-18S. Нет, это не из-за того, что FSM-18 более старая модель, а 60-ка – более новая. Все дело в том, что в этих сварочных аппаратах используется разная технология юстировки ОВ. Именно сложность используемой в аппарате технологии выравнивания ОВ напрямую влияет на его стоимость.

На сегодняшний день разработаны 4 основных принципа выравнивания ОВ, также существуют различные их модификации. В разных источниках некоторые методы называются по-разному, но их принцип действия один и тот же. Стоит отметить, что на российском рынке встречаются аппараты, работающие только по двум технологиям: по методу выравнивания по V-образной канавке и по методу выравнивания по профилю показателя преломления (метод PAS).

Помимо этих двух методов существует также метод LID, основанный на вводе излучения в одно ОВ и его последующего детектирования во втором ОВ и метод юстировки по тепловизионным изображениям (RTC метод). Метод LID был разработан компанией Siemens в 1984 г. и после выкуплен фирмой Corning. Поэтому данный метод используется в американских сварочных аппаратах фирмы Corning, например, в Corning OSLID-0SM-T-H, в Corning OS1-0SM-T-H-BK (рис. 1.3). Существует также упрощенный вариант метода PAS, называемый L-PAS (Lens Profile Alignment System), применяемый в тех же аппаратах Corning для грубой юстировки ОВ.

Рис. 1.3 Американские сварочные аппараты

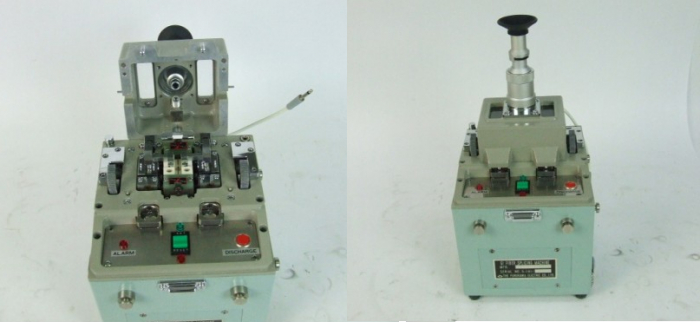

Метод юстировки по тепловизионным изображениям используется в малоизвестных аппаратах шведской компании Ericsson. На рис. 1.4 представлен аппарат данной фирмы Ericsson FSU 15. Также по данному методу работают несколько моделей компании Corning.

Рис. 1.4 – Сварочный аппарат Ericson FSU 15 FI

Также, следует вспомнить о методе DACAS (Digital Analysis Core Alignment System) – системе выравнивания ОВ по сердцевине с применением методов цифровой обработки. Этот метод упоминается в характеристиках аппаратов INNO. Однако описание данного метода нигде не встречается, даже нет краткого пояснения его принципа. Скорее всего, это тот же метод PAS только с применение каких-либо дополнительных программных алгоритмов обработки изображения.

Далее мы акцентируем наше внимание на двух методах выравнивания: по V-образной канавке и по профилю показателя преломления (PAS), поскольку модели сварочных аппаратов, представленные на российском рынке, работают именно по ним.

Метод выравнивания по оболочке в V-образной канавке

По легкости исполнения данный метод на голову выше всех остальных. Он был разработан еще в 1977 г. в компании Fujikura. Метод не требует множества шаговых двигателей, способных смещать ОВ вправо/влево, вверх/вниз, не требует сложной системы управления этими двигателями. Поэтому его часто называют пассивным методом выравнивания. Сварочные аппараты, использующие данный метод юстировки, давно уже заняли определенную нишу и отлично подходят для тех ситуаций, когда к сварному стыку не предъявляют высоких требований по вносимым потерям.

Суть метода следующая. Два волокна укладываются в точно выровненные друг относительно друга V-образные канавки и фиксируются специальными зажимами (рис. 1.5).

Рис. 1.5 К пояснению метода выравнивания по V-образной канавке

Поскольку канавки по высоте находятся на одном уровне, два волокна оказываются также на одном уровне. Остается только их сдвинуть поближе друг к другу и можно начинать процесс сплавления. Ничего проще, кажется, придумать нельзя. Однако по известному закону жизни за простоту нам приходится платить качеством. Во-первых, волокна не будут лежать ровно, если в V-образную канавку попадет, так скажем, пылинка или частичка чего-либо (остатки защитного покрытия волокна, гидрофоб, ворсинка и т.д.). Во-вторых, канавки выравнивают волокна, однако совпадение волокон по оболочке не гарантирует точного совпадения их сердцевин. Дело в том, что при производстве оптического волокна, как и любом другом производстве, существуют допуски на нормативные значения (таблица 1). Кроме того, несовпадение сердцевин происходит вследствие эксцентриситета и некруглости оболочки.

Таблица 1. Параметры одномодового волокна согласно рекомендации G.652.D

В связи с перечисленными факторами, потери на сварном соединении для стандартных одномодовых волокон при таком методе выравнивания в среднем составляют 0.05 дБ. Сварочные аппараты такого класса находят свое применение в тех случаях, когда к сварному стыку не предъявляют высоких требований по вносимым потерям, и покупка дорогого сварочного аппарата нецелесообразна. К таким случаям относятся сети операторов связи небольшой протяженности: сети доступа, локальные компьютерные сети, структурированные кабельные системы офисов и т.д. Аппараты данной серии: Fujikura FSM-11S, Fujikura FSM-18S, ILSINTECH Swift-F1 (F2,F3), Sumitomo Type 25 и др.

В следующей части мы рассмотрим метод PAS, позволяющий произвести выравнивания ОВ по сердцевине. В заключение приведены несколько интересных фотографий.

Особенности и пошаговый алгоритм сварки оптоволокна

Сегодня в РФ для передачи сигнала одновременно с металлическим кабелем применяется оптическое волокно (ОВ). Материал обладает многими преимуществами, однако работать с ним сложнее. Для монтажа оптоволоконной сети применяется метод высокоточной сварки, для проведения которой требуется специальное оборудование. Сварка оптоволокна проводится людьми с большим опытом, а новички могут выполнять ее только под присмотром более опытных работников. Какое оборудование для сварки оптоволокна необходимо для проведения работ? Какие технологические особенности нужно учитывать? И какие ошибки может допустить новичок? В статье эти вопросы будут рассмотрены.

Что такое оптоволокно — краткие сведения

Сварка оптоволоконного кабеля — сложный процесс, для проведения которого нужно знать базовые сведения о конструкции оптоволокна. Поэтому мы сперва кратко рассмотрим вопрос того, что представляет собой этот материал и какими особенностями он обладает. Итак, оптическое волокно (ОВ) — это направляющий канал очень малого диаметра (обычно 125 микрометров), обладающий круглым сечением. Внутри канал является полым, а по нему может проходить электромагнитное излучение с минимальными потерями. Материал активно применяется для передачи сигнала в оптоволоконных линиях связи.

Для генерации сигнала обычно передается свет видимого или инфракрасного диапазона. Свет проходит по каналу под углом, однако за счет полного отражения он не искажается и не затухает. Для создания ОВ-сети применяется оптоволоконный кабель, который состоит из нескольких пучков-жил, в состав которых входит множество направляющих каналов (обычно несколько десятков). Также в состав ОВ-кабеля входят вспомогательные элементы, выполняющие дополнительные функции (защитные, экранирующие, придающие материалу механическую жесткость).

Конструкция оптического волокна

- Несущий трос. Трос делают стекла или упругого металлического сплава, который сверху покрывается тонким слоем лака. Трос выполняет вспомогательные функции — он собирает оптоволоконные и вспомогательные жилы вместе, а также обеспечивает их механическую упругость (чтобы они не сломались и не повредились).

- Двухслойное оптоволокно. Он обеспечивает передачу электромагнитного сигнала по трубкам на любые расстояния. Материал может собираться в пучки, которые часто покрываются цветным лаком. Цвет лака часто указывает на функцию той или иной жилы. Цвет не регулируется государственными правилами, поэтому о назначении той или иной жилы нужно читать в руководстве к материалу.

- Пластиковые трубки. Применяются для сбора оптоволоконных нитей в толстую жилу. В состав одной трубки может входить десятки и даже сотни оптоволоконных полос (на практике их обычно 32-128 штук). Изнутри стенки трубок покрываются гидрофобным гелем. Он обеспечивает отражение лучей свет внутрь материала (скажем, при повреждении кабеля). Также он защищает материал от посторонних сигналов (отталкивает газы и жидкости, которые могут попадать в трубку).

- Кевларовые, стальные защитные нити. Обладают прямоугольной формой и обеспечивают кабелю качественную защиту. Назначение этого слоя — защита материала от растяжения и деформации под действием внешних факторов. Скажем, на открытом воздухе часто есть сильный ветер, который может растягивать материал, что плохо повлияет на качество передачи сигнала. Благодаря металлическим и кевларовым нитям этого не происходит, а кабель сохраняет свою форму в течение длительного времени.

Сигнал при прохождении через оптоволокно может затухать. В идеальных условиях это происходит только из-за естественного затухания, которое возникает из-за поглощения материалом электромагнитного излучения. На степень затухания влияют и другие факторы — наличие повреждений, острые изломы, деформированные участки, нетипичный температурный режим. В случае сбора качественной ОВ-сети степень затухания составляет 2-3 децибел на 1 километр (в случае применения света с длиной волны 0,8 микрометров). В случае длинной протяженной сети допускается использование более длинных волн — это уменьшит степень затухания волны, однако повысит расходы электричества.

Особенности сварки оптоволокна

Для сварки ОВ применяется специальный сварочный аппарат, который способен соединить тонкие жилы в одну нить. Использование обычных сварочных аппаратов в данном случае категорические невозможно — ОВ-каналы обладают очень маленьким диаметром, поэтому применение обычного оборудования в данном случае невозможно. Аппарат для сварки оптоволокна имеет вид небольшой коробки, в которую с двух сторон вставляются края ОВ, а потом выполняется их соединение за счет точечного нагрева.

Сварочный аппарат работает в автоматическом режиме, а большинство операций он проводит без участия оператора. Для сварки понадобится дополнительное оборудование для сварки оптоволокна. Это стриппер, скалыватель (часто выходит в состав сварочной машины), емкость со спиртом (для протирки кабеля), салфетки без ворса, пакетик (для сбора поврежденных мусора или поврежденных оптических волокон), защитные гильзы КДЗС. При необходимости от этого оборудования можно отказаться, однако это снизит качество сварки.

Пошаговый алгоритм ОВ-сварки

- Зачистите волокно от лака с помощью стриппера. Обмакните салфетку в спирт, зачистите поверхность материала (обратите внимание, что использовать салфетку повторно не рекомендуется).

- Аккуратно положите край ОВ в аппарат-скалыватель. Класть провод нужно в специальную канавку (линейка на устройства подскажет оптимальную длину). Потом нажмите специальную кнопку, чтобы выполнить скол.

- Достаньте обработанное волокно из скалывателя и поместите его на активную зону сварочного аппарата. Обратите внимание, что к обработанному краю нельзя прикасаться, его нельзя обрабатывать.

- Сколотые фрагменты обязательно соберите в отдельный пакет для сбора мусора. Для удобства утилизации фрагментов можно использовать изоленту или скотч.

- Обработайте второй ОВ-кабель аналогичным образом, положите его на сварочную зону. Наденьте на края защитную гильзу КДЗС, зафиксируйте конструкцию в сварочной зоне с помощью канавок-фиксаторов.

- Выполните запуск аппарата. Устройство автоматически выполнит дополнительную фиксацию, а также очистит края ОВ от частичек пыли и мусора с поверхности с помощью слабого электрического тока.

- Теперь сварочный аппарат сводит края друг с другом, а также проверяет качество сколов. Если все хорошо, то в активную зону посылается мощный электрический разряд, который сплавляет края, формирует прочное соединение.

- Сварочный аппарат тестирует качество полученного соединения и отправляет сигнал оператору. Также выполняется ряд тестов — на затухание, на прочность и другие.

- Оператор достает спайку из сварочного аппарата. Соединение почти готово — чтобы оно получилось прочным, нужно задвинуть КДЗС, поместить конструкцию в печку для сушки (там гильза расплавляется и зафиксирует края).

Нужно ли покупать тестер для ОВ-сварки?

Для пайки купите тест-оборудование, которое покажет, насколько эффективной была сварка. Примеры оборудования — рефлектометры, тестеры, мультиметры и другие. Новичкам следует покупать рефлектометры, поскольку это оборудование дешевое, эргономичное. Еще одно крупное преимущество, которым обладает прибор хорошая чувствительность к затуханию. По ГОСТ нормальным затуханием после сварки признается значение 0,05 децибел. Чувствительность рефлектометров составляет не более 0,01 дБ, поэтому это устройство без проблем определит некачественную сварку.

- Оценивает общее качество сварки, проверяет сеть на наличие мелких дефектов и повреждений.

- Оценивает качество связи при сборке системе, отслеживает все технические параметры сети с высокой точностью, достоверностью.

- Определяет степень затухания сигнала на линии. При обнаружении аномального отклонения (более 0,05 дБ) устройство найдет точку, где происходит наиболее интенсивное затухание.

Популярные ошибки при сварке оптоволокна

Во время сварочных работ также нужно избегать ошибок, из-за которых могут появиться проблемы с сигналом. Примеры популярных ошибок — помутнение кабеля из-за нарушения правил его хранения, использование кустарно изготовленного стриппера, неправильное хранение сварочного аппарата и другие. В статье популярные ошибки будут рассмотрены и проанализированы, чтобы Вы не допускали их во время сварочных работ. Для удобства чтения и восприятия текста все ошибки будут разделены на несколько категорий.

Подготовительные ошибки

- Оставление кабеля под открытым небом на долгое время. Кабель под открытым небом нужно хранить в специальной защитной капе. Она минимизирует контакт края кабеля с окружающей средой. Если защитную капу не использовать, то проводные жилы могут впитать в себя влагу и химически активные вещества из окружающей среды. Если Вы все же забыли надеть капу, то перед монтажом/сваркой нужно отрезать от края 1 метр кабеля с каждого конца, чтобы избавиться от потенциально поврежденных жил.

- Применение некачественного стриппера. Инструмент должен пройти юстировку на заводе на финальном этапе изготовления. Юстировка помогает сделать стриппер точным, чтобы во время зачистки кабеля не оставались заусеницы и необработанные участки. Инструменты без юстировки обладают многими недостатками. Самая популярная проблема — при обработке не происходит аккуратного срезания внешнего покрытия, поэтому для удаления оболочки приходится часто двигать стриппером туда-сюда. Из-за это повреждается кабель и снижается качество зачистки.

- Зачистка жил кабеля с помощью стриппера под прямым углом. Подобный способ зачистки является неправильным, поскольку в таком случае легко повреждаются жилы, что может сделать кабельную сеть неработоспособной. Если зачистка выполняется при отрицательных температурах (скажем, зимой), то зачистка под прямым углом может привести к полному слому кабеля.

- При удалении лакового покрытия частички лака остаются на стриппере. Во время зачистки такие частички нужно сразу же удалять с поверхности стриппера. Если этого не сделать, то при зачистке на кабеле могут образовываться микротрещины, из-за которых будет ухудшаться качество сварки. В случае маленьких трещин сигнал по сварному кабелю будет проходить с большими искажениями и задержками. При образовании больших трещин сварная конструкция и вовсе может рассыпаться во время сварки.

- Применение стриппера не по назначению (скажем, для обработки обычного пластика). По техническому регламенту инструмент-стриппер используется только для одной цели — обработка, удаление тонких оптоволоконных жил диаметров до 125 микрометров. Если использовать инструмент для зачистки более толстых объектов (скажем, пластик или металл), то острые части стриппера быстро затупятся, а сам инструмент станет бесполезным.

Ошибки зачистки проводов

- Использование грязных салфеток для протирки жил. Перед сваркой многие люди протирают жилы с помощью маленьких чистых салфеток, которые снимают остатки грязи и мусора с поверхности провода. Это правильный подход — так увеличивается качество сварочных работ, что делает соединение более прочным. Однако для протирки каждой новой жилы нужно использовать новую салфетку, чтобы старый мусор не попадал на новые чистые жилы.

- Вы зачистили жилу, но прикоснулись к ней после зачистки. Это крупная ошибка, поскольку частички пыли плохо повлияют на качество сварного шва. Если Вы все же прикоснулись, то можно протереть провод чистой салфеткой, чтобы сделать его чистым. Если на жилу что-то капнуло, то рекомендуется срезать этот фрагмент и выполнить зачистку заново (использование салфетки будет малоэффективным, поэтому лучше удалить грязный фрагмент, чтобы не рисковать).

- Срезание поврежденных фрагментов с помощью ручных инструментов. Еще одна популярная ошибка, которую часто допускают сварщики-новички. Срез нужно делать с помощью устройства-срезателя, который обычно входит в состав сварочного агрегата. Для среза нужно поместить провод в устройство и закрыть срезатель до щелчка (в результате должен получиться цилиндрический ровный срез без углов или сколов). На старых сварочных инструментах срезатель может отсутствовать — тогда его нужно купить и использовать отдельно.

- Не выполняется отдельный сбор срезанных кусочков. Срезанные фрагменты оптоволокна могут обладать маленькими размерами (размером с мизинец или даже меньше). Все эти фрагменты нужно собрать и положить в специальных мешочек (сейчас такие мешочки часто продаются вместе с оптоволокном или сварочными устройствами). Почему это так важно? Дело в том, что оптоволокно обладает очень высокой прочностью. Если человек случайно наступит на фрагмент провода, то он может загнать его к себе под кожу или сильно пораниться.

- Зачистка оптоволокна после скалывания или его дальнейшее использование. Остатки волокна следует обязательно утилизировать. Поскольку жилы могут вступать в контакт с химически активными веществами из окружающей среды (это может быть вода, атмосферный воздух и так далее). Поэтому не дальнейшее использование материалов не допускается (запрещается также протирание спиртом, дополнительная обработка и так далее).

Сварочные ошибки

Новички могут не знать технические особенности оптоволокна, поэтому при сварке они часто допускают следующие ошибки:

- Открытие сварочного аппарата перед зачисткой. Сварочные устройства обычно продаются со специальным кожухом, который защищает его от мусора, механических повреждений и мусора. Новички-сварщики часто снимают кожух сразу же после доставки оборудования на участок, где будет проводится сварка. Это большая ошибка — если зачищать провода над разобранным аппаратом, то частички мусора могут попасть в аппарат, что снизит качество обработки либо полностью выведет его из строя.

- Игнорирование КДЗС. Комплект динамической защиты соединения (КДЗС) представляет собой две полые трубочки, внутри которых располагается штифт, выполненный из стали. Это устройство помогает зафиксировать жилу, что положительно скажется на качестве сварки. Монтировать КДЗС нужно аккуратно, чтобы жилы попали точно в металлическую жилу.

- КДЗС не покрывает полностью зачищенное волокно. При таком сценарии жесткость соединения будет низкой. Последствия печальны — деформирование сварного соединения, что приведет к снижению уровня сигнала, ухудшению качества передачи. Особенно это критично в случае работы с большими сетями, к которым подключено множество автономных абонентов.

- Полное доверие сварочному оборудованию. В случае долгого использования сварочного аппарата устройство может начать показывать неточные данные. Поэтому для контроля рекомендуется также купить рефлектометр, с помощью которого можно повысить точность сварки. Использование рефлектометра минимизирует риск высокого затухания сигнала, поскольку он позволяет получить точную картинку вокруг оптического волокна.

- Удаление неостывшей муфты из активной зоны сварки. Подобная операция часто выполняется новичками, поскольку она является практичной и удобной. С ее помощью можно ускорить обработку, а жилы в данном ситуации не переплетаются. Особенно критична такая ошибка, если муфта кладется на ложемент. Из-за этого деформируются стенки жилы (высокая температура делает ее гибкой). Получившаяся сварная конструкция будет некачественной, а качество передаваемого сигнала будет низким.

Заключение

Подведем итоги. Оптоволоконный кабель — сложная конструкция, главным элементом которой являются ОВ-каналы, передающие электромагнитное излучение. Сварка оптоволоконного кабеля осуществляется в несколько этапов специальным аппаратом для сварки оптоволокна. Он имеет вид небольшой коробочки, которая работает преимущественно в автоматическом режиме. Сварочный аппарат выполняет следующие функции — сводит края, выполняет точечную сварку, оценивает качество работ. Перед сваркой следует выполнить зачистку материала с помощью стриппера и скалывателя. По завершении конструкцию следует поместить в печь для расплавления КДЗС-гильзы.

Какими были сварочники для оптики (часть вторая)

Эта статья продолжение материала, посвященного истории аппаратов для сварки оптического волокна, которая была опубликована в нашем блоге ранее. Поэтому кому интересно ныряем под кат.

Итак 1980 год вроде бы был не так уж давно, но если смотреть на годы сквозь призму развития технологий, то складывается ощущение, что минули сотни тысяч лет. Тогда в первыха аппаратах для сварки оптики оператору приходилось в микроскоп рассматривать положение волокон в V-образной канавке и выравнивать их вручную с помощью винтов. Во много все зависело от опыта и “кривизы” рук мастер нежели от техники. Такой подход позволял добиться низких потерь при сварке многомодовых волокон, но плохо подходил для одномодовых.

Как мы отмечали в прошлой публикации, многие понимали, что разработка сварочного аппарата для для одномодовых волоконо может стать отдельным бизнес-направлением и достаточно прибыльным. Разработкой такого аппарата и занялись многие компании. Уже к 1982 году Sumitomo представила аппарат, с встроенным механизмом выравнивания волокна с помощью источника света и фотоприемника на дальних концах каждого из свариваемых волокон.

По замыслу авторов, источник света и измеритель мощности должны были быть установлены на дальних концах волокон, т.е. на расстоянии нескольких сотен метров или даже нескольких километров друг от друга. С помощью механизма сварочного аппарата волокна двигались и выравнивались по сердцевине до тех пор, пока на измерителе не регистрировалось максимальное излучение света от источника. Конечно, подобная идея соединения волокон требовала слишком большой подготовки и времени и не получила дальнейшего развития, однако сама идея впоследствии была доработана и применена в аппаратах Siecor.

Рассмотрим далее некоторые неупомянутые ранее замечательные модели аппаратов ХХ века.

Fujikura FSM-01

Одна из первых моделей, о которой нет практически никаких упоминаний.

А – Ручки для перемещения волокон по оси Z.

Б – Регулирование мощности электрической дуги (подбирается определенное значение, которое зависит от типа и от производителя оптического волокна, в частности).

В – Переключатель «ручной-автоматический режим». В ручном режиме оператор сам позиционирует волокна до и во время процесса сварки.

В автоматическом режиме аппарат во время процесса сварки сам сводит волокна друг с другом – волокна соприкасаются и упираются друг в друга с заданным давлением.

Г – Включение подсветки микроскопа.

Д – Включение питания.

Если сварка была осуществлена правильно и получилась качественной, то в микроскоп не должно быть видно сварного шва или какого-либо дефекта.

Fujikura FSM-05SVHII

Выравнивание волокон с помощью V-образной канавки, автоматическое сведение волокон при сварке;

Средние потери при сварке волокна:

— многомодовое — 0.05 дБ

— одномодовое — 0.12 дБК

Контроль свариваемых волокон на экране проекционного микроскопа.

Тест на разрыв сварного соединения волокна;

Вес менее 2 кг.

В данном аппарате необходимо было вручную устанавливать положения волокон (на фото человек крутит винтовые регуляторы большими пальцами), снайперски добиваясь расположения их концов в пределах вертикальной полосы на объективе.

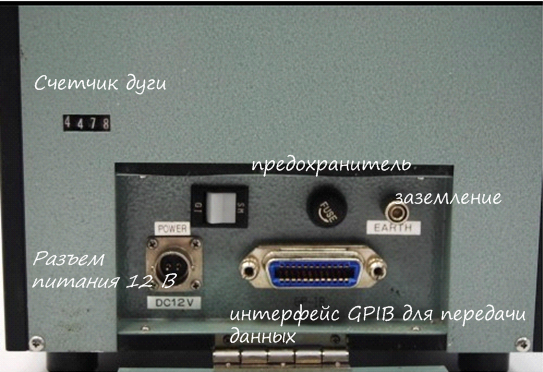

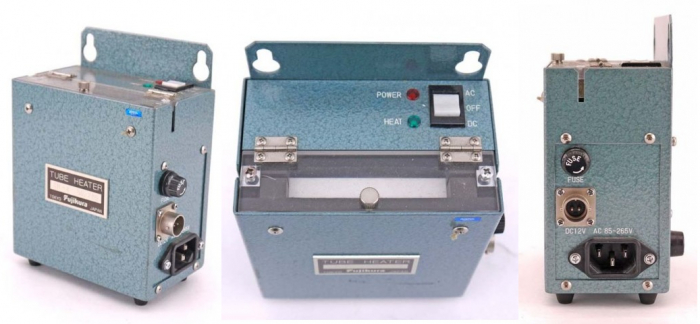

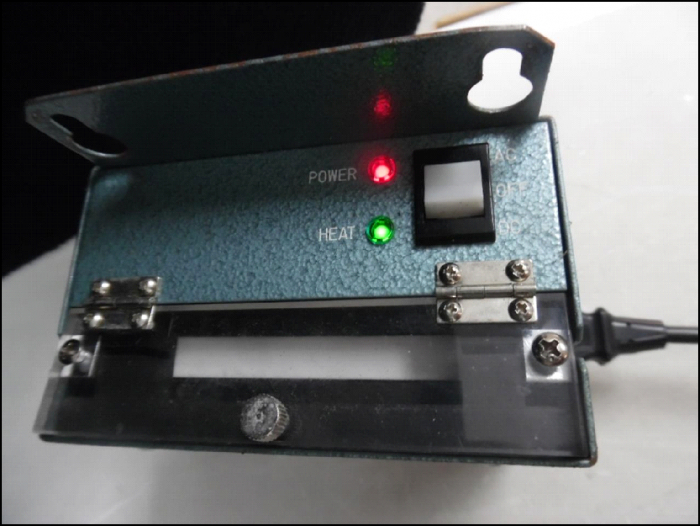

Fujikura FSM-10B (1983 г)

Вместе с аппаратом идет отдельный модуль печки – tube heater.

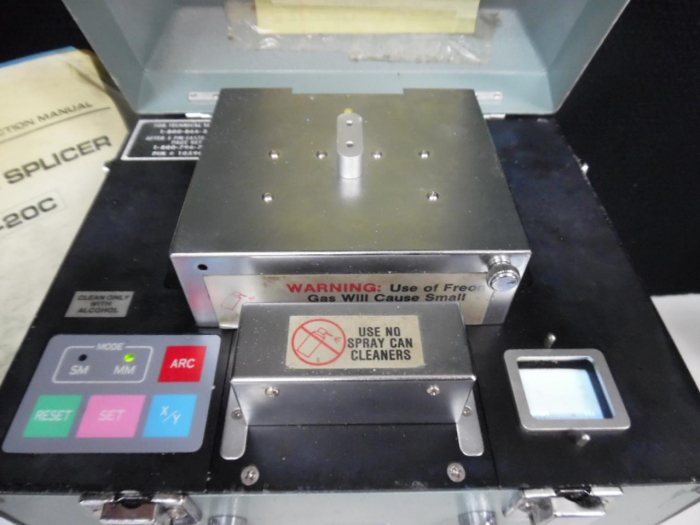

Fujikura FSM-20C (1987 г)

Начиная с данной модели все блоки электропитания встроены внутри аппарата (внешняя печка стала более массивной, но зато с разъемом на 220 В). На самом аппарате кнопка включения стала трехрежимной. Появился выбор между питанием по постоянному напряжению 12 В и переменному 220 В.

Способен сваривать волокна, сохраняющие состояние поляризации (PM), одномодовые волокна (SM), многомодовые волокна (MM).

Фактические средние потери: 0.03 дБ для SM и 0.02 дБ для MM.

Через этот крошечный экранчик можно увидеть процесс сварки волокон

Сварка волокон на аппарате FSM-20C

Через 3 года была выпущена модель FSM-20CS для многомода с более большим привычным откидывающимся экраном (правда черно-белым) и встроенной в сам аппарат печкой, а еще через 3 года в середине девяностых была разработана и выпущена легендарная Fujikura тридцатка.

Аппараты Ericsson

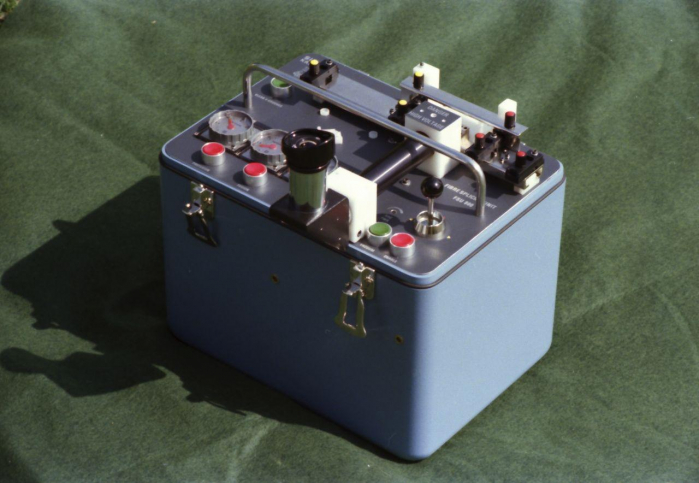

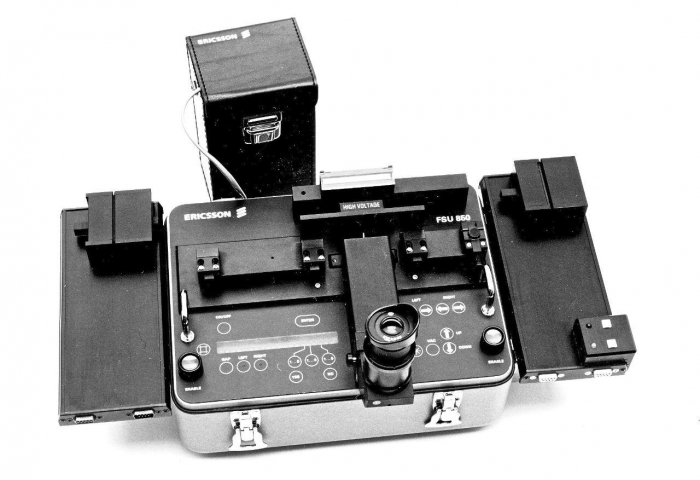

Инженер Уве Бетчер, работая на Sieverts Kabelverk (которая позже изменила свое название на Ericsson Cables, а позже и на Ericsson Fiber Optics) разработал ряд сварочных аппаратов. В конце 1990-х годов продавалось приблизительно 800 аппаратов в год. Сварочные аппараты Ericsson считались конкурентами лучшим сварочным аппаратам мира того времени. Уве Бетчер и его команда разработали множество моделей: FSU 790, FSU 800, FSU 820, FSU 830, FSU 850, FSU 900 и FSU 905.

12 декабря 1979 г. – разработана модель FSU 790

Это первый сварочный аппарат Ericsson (с фиксированными v-образными канавами для многомодовых волокон). Использовался в полевых испытаниях для сращивания установленного в Стокгольме первого оптического кабеля Швеции. Был выпущен в единственном экземпляре.

Декабрь 1980 г. – разработана модель FSU-800

Стал первым аппаратом Ericsson, поступившим в коммерческую реализацию. Было выпущено приблизительно 100 аппаратов.

1985 г. – выпущена модель Ericsson FSU 830

Стал первым аппаратом Ericsson для сварки одномодового волокна. Этот аппарат стал в свое время индустриальным стандартом, выиграв британский контракт на поставку оборудования для строительства сетей. Всего было выпущено несколько тысяч таких аппаратов.

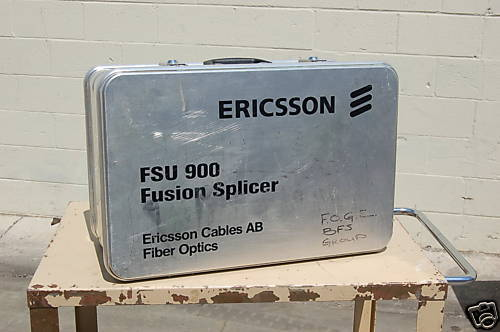

Июнь 1986 г – выпущена модель FSU 900

Первая модель с выравниванием волокон по методу тепловых изображений.

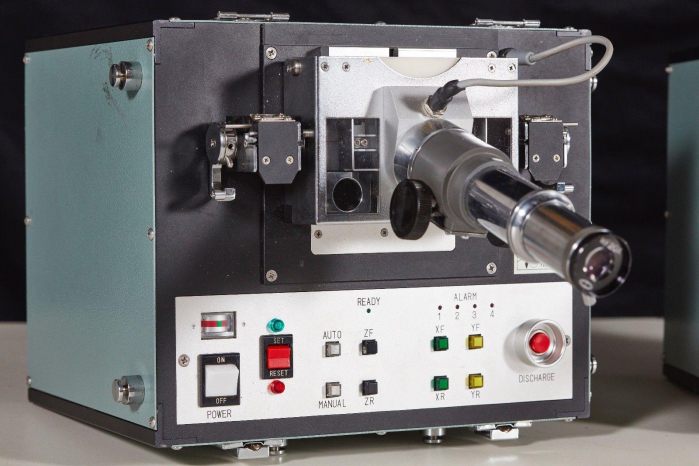

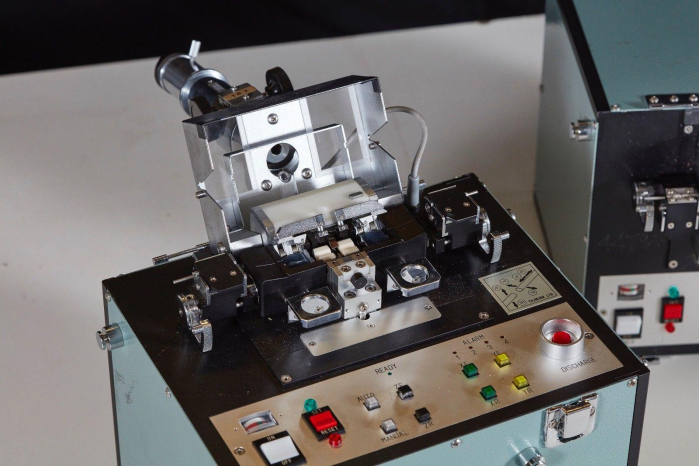

Аппарат Fitel S141 (1986 г)

Британский аппарат Tritec FASE II

Компактный сварочный аппарат с микроскопом, весом всего 2.5 кг. Обеспечивает потери соединений 0.05 дБ (максимум 0.1 дБ) для одномодового и многомодового ОВ.

Читайте также: