Сварка под флюсом и в среде защитных газов

Обновлено: 19.05.2024

Благодаря таким преимуществам, как высокая производительность, легкость транспортирования защитной среды в плавильное пространство, отсутствие шлаковой корки, снижение ширины зоны термического влияния и сварочных деформаций, возможность сварки во всех пространственных положениях, наблюдения за дугой и управления ею, полуавтоматическая сварка в среде защитных газов полностью вытеснила полуавтоматическую сварку под флюсом и стала доминирующим процессом среди механизированных процессов сварки при изготовлении металлоконструкций ответственного и особо ответственного назначения.

Сварка в среде защитных газов плавящимся электродом, как и самозащитной проволокой, выполняется на постоянном токе обратной полярности, так как этот параметр обеспечивает наибольшую стабильность горения дуги.

Наибольшее распространение для защиты плавильного пространства благодаря своей дешевизне получил углекислый газ; параметры режима сварки в среде СО2 приведены в табл. 11—18.

Таблица 11. Рекомендуемые соотношения между диаметром электрода, током и напряжением дуги и вылетом электрода

Таблица 12. Параметры режима сварки тонкостенного металла

Примечание. При использовании сварочной проволоки диаметром 0,5 мм параметры режима уменьшить на 25 %.

Таблица 13. Параметры режима механизированной сварки в СО2 стыковых соединений без скоса кромок

Таблица 14. Параметры режима механизированной сварки сталей в углекислом газе стыковых соединений (двухсторонние швы)

Примечание. 1. Сварка выполняется проволокой диаметром 2 мм.

2. В числителе — режимы для первого прохода и подварочного шва

Таблица 15. Параметры режима автоматической и полуавтоматической сварки в углекислом газе сплошной проволокой угловых соединений

Таблица 16. Параметры режима механизированной сварки сталей в углекислом газе тавровых соединений без скоса кромок (двухсторонние и односторонние швы)

Таблица 17. Параметры режима сварки электрозаклепками в углекислом газе с проплавлением верхнего элемента

Таблица 18. Параметры режима сварки в СО2 стыковых соединений с принудительным формированием сварного шва

Примечание. 1. Положение шва — вертикальное.

2. Расход СО2 18…20 л/мин.

Однако эта технология имеет один существенный недостаток — повышенное разбрызгивание, вследствие чего возрастают трудозатраты на очищение шва и околошовной зоны.

Поскольку получить струйный перенос металла при сварке в СО2 невозможно, с разбрызгиванием борются несколькими способами: сварку ведут стандартными проволоками в газовой смеси СО2 + О2; при этом достигается получение мелкокапельного переноса металла, и разбрызгивание уменьшается (параметры режима приведены в табл. 19—22).

Таблица 19. Параметры режима механизированной сварки стыковых соединений в СО2, СО2+ О2, Ar + 25 % CO2 проволокой Св-08Г2С в нижнем положении

Таблица 20. Параметры режима сварки стыковых и угловых швов проволокой Св-08Г2С в смеси 70%Ar+25%CO2+5%O2 в нижнем положении

Сварка под флюсом: технология и выбор режимов

Даже идеальная сварка не может защитить сварной шов от порчи. Рано или поздно это место становится самым слабым в детали и деформируется, поэтому во время сварочных работ обязательно используются защитные материалы. К ним относятся инертные газы и флюсы. Последние не так распространены в бытовой среде, но на производствах сварка под флюсом встречается очень часто. О ней пойдет речь далее.

Особенности сварки под флюсом

Не стоит думать, что сварка под флюсом это какой-то совершенно новый способ сварки. Придуман он очень давно, в конце в XIX века, а сущность заключается все в том же использовании присадочной проволоки и неплавящихся электродов. Однако, оборудование постоянно улучшалось, а вместо газа, покрывающего всю зону шва, используется только флюс. Он имеет порошковую консистенцию, засыпаясь поверх шва.

Такой состав под влиянием высоких температур тоже начинает выделять газ, который будет защищать свариваемые детали от окислов. Когда порошок выгорит, от него останется только легкоудаляемый шлак, а если средство не будет использовано полностью, его легко можно сохранить до следующего раза.

Перед тем, как делать варку под флюсом, потребуется выбрать:

- режим;

- электроды;

- присадочную проволоку.

Также, как при любой другой сварной работе, нужно будет правильно оформить кромки, обезжирить детали. Но здесь еще будет важно подобрать флюс, так как он существует в разных видах.

Преимущества и недостатки

У самого процесса сварки под флюсом есть свои положительные и отрицательные черты. Среди преимуществ:

- Автоматизация, позволяющая добиваться наиболее точных сварных швов. Автоматика позволяет задать все параметры электронно, поэтому ток, проволока — все подается и управляется само.

- Выделение флюса продолжается в процессе всего создания шва, потому его эффективность оказывается выше.

- Можно варить с большой силой тока.

- Скорость варки настраивается, может быть очень высокой.

- Сварную ванну можно увеличивать.

- Шов получается качественным.

- Возможность собирать элементы сложных конструкций быстро, качественно и с небольшими усилиями.

- Безопасность для сварщиков, так как они не находятся поблизости к свариваемым деталям.

- Можно использовать одновременно 2 электрода, питаемых от одного источника тока.

В числе недостатков:

- Сложность настройки оборудования.

- Варить в вертикальном, а также потолочном положениях невозможно.

- Неровности на свариваемой детали не позволят сделать шов.

Также здесь невозможно контролировать процесс варки, так как весь шов покрыт слоем флюса.

Этого можно избежать только если установить дополнительные системы контроля появления повреждений.

Виды флюсов

Эти средства можно поделить на группы по химическому составу и методу создания. Флюс может быть солевым, оксидным или смешанным. Здесь:

- Солевые лучше подойдут для электросварки титана или стали, никелированной или хромированной. В солевые флюсы входят соли фторидов и хлоридов.

- Оксидные имеют в составе оксиды активных металлов, а также кремния. Благодаря этому их лучше всего использовать для стали с низким содержанием углерода.

- Смешанные пригодятся для многокомпонентных сплавов и множества разных металлов. Этому способствует состав, содержащий оксиды и соли металлов в разных пропорциях.

Способов изготовления всего два — плавленый или не плавленый, который еще называют керамическим. Плавленые делают из кварцевого песка, а также марганцевой руды, которые смешиваются, плавятся, после чего формируются гранулы. Такой флюс очень хорошо подходит для низколегированной стали.

В состав керамических входят окислители и соли амфотерных металлов. Сначала те измельчаются, потом перемешиваются с жидким стеклом до однородной массы. Потом она гранулируется и прокаливается. Такие флюсы имеют структуру мелкого порошка, а подбирается он конкретно под марку стали, с которой предстоит работать, так как он работает только со сложными никелевыми или железоникелевыми сплавами.

Технология сварки под флюсом

Чтобы сварочный процесс прошел правильно, нужно правильно выбрать технологию автоматической сварки под флюсом. Базовых метода три:

- ручной;

- автоматический;

- полуавтоматический.

То, как происходит ручная варка, понятно. Здесь используется ручное оборудование, поэтому сварщик сам регулирует направление, скорость электрода. Сила тока и подача флюса, взаимодействующего с электродом, регулируется кнопками прямо на устройстве.

Полуавтоматический способ позволит автоматизировать лишь некоторые процессы, остальные требуют управления. То, как подается проволока, угол наклона электрода, сила тока, подчиняются автоматическому процессу. Сварщик в это время самостоятельно управляет движением дуги. У полуавтоматических аппаратов можно менять параметры подачи тока прямо в процессе работы.

При автоматической сварке под флюсом скорость движения электрода и его направление, а также скорость подачи проволоки задаются программно. Рабочие здесь нужны только для создания той самой сварочной программы, а также контроля качества.

Все эти три способа, несмотря на свою разность, предполагают некоторые общие шаги при сварке под флюсом:

- Устранение оксидной пленки.

- Закрепление деталей на сварочной плите.

- Подбор настроек и разработка плана.

- Подбор флюса.

- Установка наплавной проволоки.

- Сварка, где нужно внимательно следить за расходом флюса и проволоки, чтобы избежать повреждений.

После окончания работы нужно только дождаться, когда детали остынут, очистить шов и убрать флюс в герметичные упаковки.

Технология сварного процесса с использованием флюса подробно описывается в ГОСТ 8713 -79. Рассказывается про все три метода, подбор материалов, настройку оборудования. Здесь же показаны все виды сварных соединений, которые могут быть сделаны при применении каждого из трех методов.

Выбор режима сварки

Выделяется несколько режимов, которые всегда нужно подбирать под каждое отдельное задание.

| Толщина металла, мм | Диаметр проволоки, мм | Сварочный ток, А | Напряжение, В | Скорость сварки, м/ч |

|---|---|---|---|---|

| 3 | 2 | 250 - 500 | 28 - 30 | 48 - 50 |

| 5 | 2 | 400 - 450 | 28 - 30 | 38 - 40 |

| 10 | 5 | 700 - 750 | 34 - 38 | 28 - 30 |

| 20 | 5 | 750 - 800 | 38 - 42 | 22 - 24 |

| 30 | 5 | 950 - 1000 | 40 - 44 | 16 - 18 |

Режимы из таблицы подойдут для низкоуглеродистой, среднеуглеродистой и высокоуглеродистой стали.

Применяемое оборудование

Чтобы выполнить автоматическую дуговую сварку под флюсом, из технического оснащения потребуется:

- Сварочная плита. Установка сварочных плит потребует бетонного основания, так как сами плиты делаются из материалов, устойчивых к постоянным высоким температурам и их перепадам.

- Наплавная проволока. Она обычно имеет толщину от 0,3 до 12 мм, а делается из того же материала, что и свариваемые материалы.

- Неплавящийся электрод, который имеет сердечник из тяжелого сплава, керамическую оплетку.

- Система, подающая флюсовые частицы. В ее состав входят резервуар и шланг, диаметр которого будет достаточным для работы с электродом.

- Система контроля, которая более развита у автоматических устройств, а менее — у полуавтоматических.

Автоматическую сварку под слоем флюса выполнить нетрудно, ведь большая часть процесса будет автоматизирована, а от сварщика потребуется лишь правильная настройка оборудования и верный подбор флюсового средства для сварки.

Металлургические процессы при сварке под слоем флюса и в среде защитных газов

Размеры и время существования сварочной ванны могут сильно изменяться в зависимости от способа и режима сварки; в то же время эти два фактора имеют важнейшее значение с точки зрения полноты проходящих химических реакций, очистки жидкого металла от газов и шлаков, формирования шва. Необходимо учитывать различие в степени участия основного и электродного металла в формировании шва в зависимости от способа сварки

Количество и состав шлаков при ручной сварке и при сварке под флюсом различны. При ручной сварке капли из дугового промежутка, двигаясь с большой скоростью, погружаются в сварочную ванну, перемешиваются в ней с металлом и перемещаются от дугового пятна назад и в стороны. При движении капель в ванне происходит разделение металла и шлака вследствие разрушения шлаковых оболочек из-за значительного газообразования внутри капель и разницы в удельном весе металла и шлака. Весь металл в ванне энергично перемешивается и выделяющиеся нерастворимые газы удаляются в атмосферу. В сварочной ванне продолжаются интенсивные окислительно-восстановительные реакции с образованием легкоплавких шлаков, всплывающих на поверхность шва и создающих шлаковый покров. Кроме того, происходит очищение металла ванны от серы. Основное значение металлургических реакций в сварочной ванне - раскисление металла шва и очищение его от вредных примесей и газов. Указанные процессы в полной мере заисят от состава толстого покрытия электрода, чистоты свариваемых кромок, влажности кромок и покрытия электрода, размеров и времени существования сварочной ванны. Наилучшим образом раскисляют и очищают металл шва электроды, содержащиe в покрытии большой процент мрамора (СаСО3) и значительный процент ферросплавов. При наличии на кромках окалины в сварочную ванну попадает кислород, что вызывает интенсивное образование FeO, в свою очередь, приводящее к выгоранию углерода и возможному образованию пор в шве. Влажность кромок или покрытия и наличие ржавчины приводят к окислению металла шва и насыщению его водородом по реакции Fe + H2O = FeO + 2H.

Автоматическая сварка и наплавка под слоем флюса

Автоматическая и полуавтоматическая сварка плавящимся электродом, под слоем флюса или в среде защитных газов дает более стабильный шов с повышением производительности в 2.. .8 раз по сравнению с ручной дуговой сваркой.

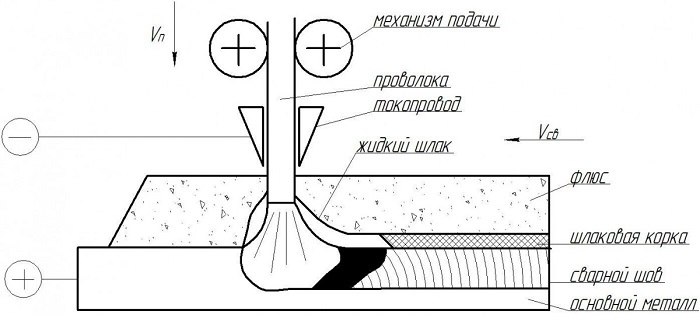

Основное промышленное применение находит сварка под флюсом одной вертикально расположенной электродной проволокой сплошного сечения . Нагрев и плавление основного и присадочного металлов происходят за счет тепла, получаемого при преобразовании подводимой к дуге электрической энергии. Дуга возникает между электродной проволокой 2 и основным металлом 3, присоединенным к полюсам источника питания. В качестве такого источника используют специальные однофазные или трехфазные сварочные трансформаторы переменного тока с пологопадающей внешней характеристикой, генераторы и выпрямители с пологопадающей или падающей внешней характеристикой. Сварку на постоянном токе преимущественно ведут при обратной полярности. Возможна сварка и при прямой полярности.

Подвод тока к электродной проволоке и ориентацию ее конца по отношению к свариваемым кромкам осуществляют мундштуком 4. Ток к изделию подводят через неподвижные или подвижные контактные устройства (струбцины, щетки и др.). Режим существования дуги при сварке под слоем флюса определяется силой тока, напряжением и длиной дуги. Обычно применяют силу тока 1000. ..1200 А, что при открытой дуге невозможно вследствие разбрызгивания металла шва. Сварку ведут короткой дугой. Некоторые современные автоматы поддерживают отклонение длины дуги в пределах ±0.2. ..0,3 мм. Напряжение колеблется в пределах 18. ..55 В.

В процессе сварки электрод и основной металл со всех сторон окружены слоем флюса 5, насыпаемым из флюсоалпарата 6, работающего обычно от заводской сети сжатого воздуха (при массовом производстве). Высоту и ширину слоя устанавливают, исходя из условия обеспечения эффективной изоляции зоны сварки от окружающего воздуха и создания плотного формирующего жидкий металл барьера. Обычная высота слоя флюса 20.. .60 мм. При нагреве и плавлении флюс выделяет газы и пары, способствующие стабилизации дугового разряда.

Дуга находится в заполненном парами и газами пузыре, сводом которого является прослойка 7 из жидкого шлака. Таким образом, флюс при этом способе сварки защищает расплавленный металл электрода и ванны от воздуха; концентрирует тепло в зоне сварки; замедляет остывание ванны, позволяя попавшим в нее газам выйти наружу; облегчает ионизацию дугового промежутка, обеспечивая стабильность процесса; легирует металл шва дополнительными элементами; предотвращает выгорание полезных примесей.

Для автоматической сварки применяют плавленые и керамические неплавленые флюсы. Керамические неплавленые флюсы представляют собой крупинки (гранулы) размером 1. 3 мм, изготовленные из материалов, входящих в состав обычных покрытий электродов Для электродуговой ручной сварки. По характеру шлака различают кислые и основные флюсы, а по назначению— для сварки низкоуглеродистых сталей, легиро-1анных спецсталей, цветных'металлов для наплавочных работ и т. д.

стабилизации горения дуги

металла шва (феррохром, ферротитан и др.).

Для автоматической сварки и наплавки промышленность выпускает аппараты марок АБСК, А1401, А1423, А384МК, А580М, тракторы ТС-17М-1, АДС-1004-04, АДФ-1001, ТС-44, ДТС-38 и др.

При ремонте сельскохозяйственной техники широко используют наплавку под слоем флюса для восстановления геометрических параметров изношенных деталей.

Сварка в среде защитных газов

Для защиты металла от воздействия воздуха, кроме шлакового покрытия, применяют газовую защиту вокруг дуги и расплавленного металла. В качестве защитных применяют инертные (аргон, гелий) и активные газы (водород, окись углерода или их смесь с азотом). Наибольшее распространение получили аргонодуговая сварка и сварка в среде углекислого газа. При аргонодуговой сварке наплавящимся электродом через специальную горелку, в которой установлен вольфрамовый электрод 3, пропускают инертный газ (аргон или гелий). Возбуждение дуги происходит между электродом и свариваемым изделием. Для заполнения разделки кромок в зону вводят присадочный материал 2, химический состав которого близок к составу свариваемого материала. Применяют электроды диаметром 2.. .6 мм. Аргон подают в горелку под давлением 0,03.. .0,05 МПа.

Аргонодуговую сварку применяют для сварки легированных сталей, алюминия и его сплавов, титана, магниевых сплавов.

В ряде случаев сварку выполняют и плавящимся электродом. В этом случае применяют проволоку диаметром 0,6.. .3 мм, которую автоматически подают в наконечник 2 горелки. Защитный газ через специальный канал 4 наконечника горелки попадает в пламя дуги .

Сварка в углекислом газе — наиболее дешевый способ по сравнению с другими видами сварки в защитных средах, широко применяется при восстановлении деталей сельскохозяйственных машин, особенно чугунных. Процесс наплавки в среде углекислого газа, по существу, аналогичен процессу сварки.

Для наплавки в среде углекислого газа используют электродные проволоки с повышенным содержанием кремния, марганца и титана (Св. 08ГС, Св. 08Г2С, Св. 10ХГ2С и др.). Для образования износостойкого наплавленного слоя применяют порошковые проволоки (ПП-6ХЗВ10,ПП-сормайт-1, ПП-сормайт-2, ПП-10Х10В4 и др.).

Наплавку тел вращения производят, используя токарно-винторезный станок.

Для восстановления изношенных деталей в ремонтной практике нередко применяют вибродуговую наплавку, в основе которой контактная сварка и электрическая дуга. Наплавку можно вести на воздухе, в среде защитного газа, в жидкости. Процесс состоит из трех этапов: замыкание электрода с деталью, размыкание, холостой ход. В момент короткого замыкания конец электрода оплавляется. При отрыве электрода перемычка взрывообразно разрушается и процесс переходит в дуговой. В этот момент и происходит перенос металла электрода на наплавляемую деталь. Наплавку чаще ведут на постоянном токе, что обеспечивает лучшую стабильность процесса.

Установки для автоматической вибродуговой наплавки обычно монтируют на базе токарно-винторезных станков, на суппорте которых устанавливают вибродуговую головку ЭВГ-2, КУМА-5М, ОКС-1252 и др.

. Сварка в среде аргона. Сущность. Область применения.

Сварка в среде аргона используется в ответственных случаях так как аргон очень дорогой. Аргон идеальный защитный газ он имеет большие атомы которые не растворимы. Аргон тяжелее воздуха он не горюч не ядовит. Применяется в завариваем трещины , пробои картеров КПП на отечественных и иностранных автомобилях в среде аргона. Сварка аргоном позволяет обеспечить высокую производительность сварки, максимально сократить зону термического влияния, появляется возможность производства сварки при повышенной плотности мощности.

Сварка в среде углекислого газа. Сущность. Область применения.

Углекислый газ тяжелее воздуха, не горюч, не ядовит Сущность процесса сварки в углекислом газе заключается в следующем. Поступающий в зону сварки углекислый газ защищает ее от вредного влияния атмосферы воздуха. Причем при высокой температуре сварочной дуги углекислый газ частично диссоциируется на окись углерода и кислород 2С022СО + O2.

В результате в зоне дуги образуется смесь из трех различных газов: углекислого газа, окиси углерода и кислорода. для того что бы О2 нетрилизовать вводят в него окислители Si,Mg,Al и таким образом эта самый распостраненый способ качественной сварки стали. Применяют в самолетостроении, где преобладает сварка металлов малых толщин (1-3 мм), в производстве химической аппаратуры. Важное значение имеет газовая сварка в прокладке и монтаже трубопроводов самых разнообразных назначений, в особенности малых диаметров, до 100 мм. Газовая сварка является незаменимым мощным средством при ремонте и с этой целью широко используется в ремонтных мастерских для всех видов транспорта, в сельском хозяйстве и т. Д

Плазменно-дуговая сварка

Плазменная струя, применяемая для сварки, представляет собой направленный поток частично или полностью ионизированного газа, имеющего температуру 10 000 – 20 000 °С. Плазму получают в плазменных горелках, пропуская газ через столб сжатой дуги. Дуга горит в узком канале сопла горелки, через который продувают газ. При этом столб дуги сжимается, что приводит к повышению в нем плотности энергии и температуры. Газ, проходящий через столб дуги, нагревается, ионизируется и выходит из сопла в виде высокотемпературной плазменной струи. В качестве плазмообразующих газов применяют азот, аргон, водород, гелий и воздух и их смеси.

Сварка под флюсом — 5 отличий, которые нужно учитывать

Сварка под флюсом очень похожа на другие способы сварки (MIG, MAG, MMA), поскольку соединение создается той же дугой и по тому же принципу, что и обычно. Все различия заключаются в совершенно ином механизме защиты ванны. Давайте же рассмотрим этот процесс, параллельно сравнивая его с обычной MIG/MAG сваркой

Отличие №1 — исключительная продуктивность

Для сварки под флюсом допускаются значительно большие значения силы тока, чем для обычных способов. Это позволяет варить большие толщины с меньшим числом проходов. Вообще, этот вид сварки может применяться для толщин от 1.5мм, но лучше всего он себя показывает как раз на значительных толщинах.

Отличие №2 — экономия и качество

Защитные свойства флюса позволяют полностью исключить такое явление, как разбрызгивание. Объясняется это тем, что в процессе сварки в газовой защитной среде капля может легко «пробить» газовую защиту, то в случае с флюсом она физически не имеет такой вес и скорость, чтобы пробить создаваемую флюсом шлаковую корку и поэтому просто «отбивается» назад в сварочную ванну. К преимуществам так же можно отнести наличие шлаковой корки, которая защищает металл при остывании.

Отличие №3 — ограниченность в сварочных положениях

Не смотря на, казалось бы, лучшие характеристики, сварка под флюсом до сих пор не захватила абсолютного первенства по сравнению с другими способами. А дело все в ограниченности пространственных положений шва, которые могут завариваться сваркой под флюсом, ведь при сварке в вертикальном положении невозможно достаточно хорошо удержать флюс возле стыка, по которому идет шов. Поэтому сварка под флюсом чаще всего применяется при сварке только в нижнем положении, либо же в «лодочку».

Отличие №4 — высокий уровень автоматизации

Сварка под флюсом практически всегда автоматизированная. Объясняется это очень просто – большие силы тока и общая тяжесть оборудования, которое используется для подачи и уборки флюса. Даже самые сильные сварщики не смогут достаточно точно позиционировать держак, который весит десяток килограмм.

Отличие №5 — безопасность для сварщика

Сварка под флюсом безопасна для глаз, поскольку весь процесс происходит в закрытой шлаковой корке, исключая световое загрязнение и позволяя работать оператору, который следит за процессом даже без маски.

Что же можно сказать в итоге? Способ отлично подходит для прохождения длинных швов в нижнем положении. Благодаря использованию сварки под флюсом можно сильно увеличить продуктивность и качество. Нужна ли на вашем производстве сварка под флюсом — решать только вам. Мы лишь можем предложить лучшее оборудование, которое поможет сделать её максимально эффективной.

Читайте также: