Сварка под флюсом тавровых соединений

Обновлено: 19.04.2024

Особенностью процесса дуговой сварки под флюсом является применение непокрытой сварочной проволоки и гранулированного (зернистого) флюса. Сварку ведут закрытой дугой, горящей под слоем флюса в пространстве газового пузыря, образующегося в результате выделения паров и газов в зоне дуги. Сверху сварочная зона ограничена пленкой расплавленного шлака, снизу – сварочной ванной. Среда в сварочной зоне является наиболее благоприятной с точки зрения защиты металла от взаимодействия с воздухом. По мере сварки давление газов и паров в пузыре возрастает. Наступает момент, когда пленка расплавленного шлака прорывается и избыток газов удаляется в окружающую атмосферу. Такой процесс удаления газов периодически повторяется.

Сварка под флюсом является одним из основных способов выполнения сварочных работ в промышленности и строительстве. Она существенно изменила технологию изготовления сварных изделий. По степени механизации процесса различают автоматическую и механизированную сварку под флюсом. Для получения качественных сварных швов взамен электродных покрытий применяют гранулированное вещество, называемое флюсом.

Автоматическая сварка под флюсом производится при помощи автоматической установки (сварочная головка или сварочный трактор). Эта установка подает электродную проволоку и флюс в зону сварки, перемещает дугу вдоль свариваемого шва и поддерживает ее горение.

Принципиальная схема автоматической сварки под флюсом выглядит следующим образом (рис. 82):

• электродная проволока подается в зону сварки;

• кромки свариваемого изделия в зоне сварки покрываются слоем флюса, подаваемого из бункера;

• толщина слоя флюса составляет 30–50 мм;

• сварочный ток подводится от источника тока к электроду через токоподводящий мундштук, находящийся на небольшом расстоянии от конца электродной проволоки, благодаря чему при автоматической сварке можно применять большие сварочные токи;

• дуга возбуждается между свариваемым изделием и электродной проволокой.

Рис. 82. Плавильное пространство при сварке под флюсом:

1 – основной металл; 2 – электродная проволока; 3 – передняя часть сварочной ванны; 4 – хвостовая часть сварочной ванны (жидкий металл); 5 – флюс; 6 – закристаллизировавшийся сварочный шов; 7 – границы кристалилизационных слоев; h – вылет электрода

При горении дуги образуется ванна расплавленного металла, закрытая сверху расплавленным шлаком и оставшимся нерасплавленным флюсом. Нерасплавившийся флюс отсасывается шлангом обратно в бункер. Пары и газы, образующиеся в зоне дуги, создают вокруг нее замкнутую газовую полость. Некоторое избыточное давление, возникающее при термическом расширении газов, оттесняет жидкий металл в сторону, противоположную направлению сварки.

У основания дуги (в кратере) сохраняется лишь тонкий слой металла. В таких условиях обеспечивается глубокий провар основного металла. Так как дуга горит в газовой полости, закрытой расплавленным шлаком, то значительно уменьшаются потери теплоты и металла на угар и разбрызгивание. По мере перемещения дуги вдоль разделки шва наплавленный металл остывает и образует сварной шов. Жидкий шлак, имея более низкую температуру плавления, чем металл, затвердевает несколько позже, замедляя охлаждение металла шва.

Продолжительное пребывание металла шва в расплавленном состоянии и медленное остывание способствуют выходу на поверхность всех неметаллических включений и газов, получению чистого, плотного и однородного по химическому составу металла шва.

Автоматическую сварку под флюсом отличают следующие преимущества:

1. Высокая производительность, превышающая ручную сварку в 5–10 раз. Она обеспечивается применением больших токов, более концентрированным и полным использованием теплоты в закрытой зоне дуги, снижением трудоемкости за счет автоматизации процесса сварки.

2. Высокое качество сварного шва вследствие защиты металла сварочной ванны расплавленным шлаком от кислорода и азота воздуха, легирования металла шва, увеличения плотности металла при медленном охлаждении под слоем застывшего шлака.

3. Экономия электродного металла при значительном снижении потерь на угар, разбрызгивание металла и огарки. При ручной сварке эти потери достигают 20–30 %, в то время как при автоматической сварке под флюсом они не превышают 2–5 %.

4. Экономия электроэнергии за счет более полного использования теплоты дуги по сравнению с ручной сваркой. Затраты электроэнергии при автоматической сварке уменьшаются на 30–40 %. Кроме того, при автоматической сварке условия труда значительно лучше, чем при ручной сварке: дуга закрыта слоем шлака и флюса, выделение вредных газов и пыли значительно снижено, поэтому нет необходимости в защите зрения и лица сварщика от воздействия излучений дуги, а для вытяжки газов достаточно естественной вытяжной вентиляции.

Но автоматическая сварка имеет и свои недостатки. Это, прежде всего, ограниченная маневренность сварочных автоматов и производство сварки главным образом в нижнем положении.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес

Оборудование для лазерной сварки и резки:

Оборудование для лазерной сварки и резки: • высоковольтный выпрямитель для питания ламп накачки;• блок конденсаторов;• блок поджига газового разряда;• собственно лазерная головка (активный элемент, отражатель, лампы накачки);• оптическая система для фокусировки,

Оборудование для диффузной сварки:

Оборудование для диффузной сварки: • вакуумная установка с системами для подъема и опускания камеры;• системы для создания регулируемого давления на заготовки;• устройства нагрева заготовок (индукторы ТВЧ, электроннолучевые нагреватели);• системы управления

Эффективные методы проведения сварки

Эффективные методы проведения сварки Метод опирания, или сварка с глубоким проплавлением Электрод с утолщенным покрытием используют для получения глубокого проплавления. Стержень электрода плавится быстрее покрытия, в итоге чего на конце электрода образуется

Оборудование и аппаратура для проведения газовой сварки

Оборудование и аппаратура для проведения газовой сварки Газовой сваркой называется сварка плавлением, при которой нагрев кромок соединяемых частей и присадочного материала производится теплотой сгорания горючих газов в кислороде. Классифицируется газовая сварка по

Газы для проведения сварки и резки металлов

Газы для проведения сварки и резки металлов Кислород при газовой сварке способствует интенсивному горению горючих газов и получению высокотемпературного пламени. При горении газов в воздухе температура пламени значительно ниже, чем при горении в кислороде. При газовой

Сущность сварки под флюсом

Сущность сварки под флюсом Сваркой под флюсом называется дуговая сварка, при которой дуга горит под слоем сварочного флюса, обеспечивающего защиту сварочной ванны от контакта с воздухом.Особенностью процесса дуговой сварки под флюсом является применение непокрытой

Оборудование для автоматической сварки

Оборудование для автоматической сварки В процессе сварки применяются два вида автоматического оборудования: подвесные (неподвижные и самоходные) головки и сварочные тракторы (таб. 23). Они производят следующие операции: возбуждение дуги, непрерывную подачу в зону дуги

Технология сварки под флюсом

Глава 13 Технология проведения дуговой сварки в защитных газах

Глава 13 Технология проведения дуговой сварки в защитных газах Сущность дуговой сварки в защитных газах Сущностью и отличительной особенностью дуговой сварки в защитных газах является защита расплавленного и нагретого до высокой температуры основного и электродного

Глава 14 Технология проведения контактной сварки

Глава 14 Технология проведения контактной сварки Сущность контактной сварки Контактной сваркой называется сварка с применением давления, при которой нагрев производится теплотой, выделяющейся при прохождении электрического тока через находящиеся в контакте

Оборудование для контактной сварки

Оборудование для контактной сварки Для производства стыковой контактной сварки используют контактные машины общего назначения (универсальные) и специальные (для сварки арматуры, трубопроводов и др.). В строительной промышленности для стыковой сварки применяются

Глава 15 Технология производства сварки легированных сталей

Глава 15 Технология производства сварки легированных сталей Легирующие элементы Легированными называют стали, содержащие специально введенный элемент для придания стали определенных свойств и структуры. В зависимости от содержания легирующих элементов стали

Глава 16 Технология производства сварки цветных металлов и их сплавов

Глава 16 Технология производства сварки цветных металлов и их сплавов Особенности сварки цветных металлов Цветные металлы и сплавы по своим физико-химическим свойствам резко отличаются от сталей, что необходимо учитывать при выборе вида сварки и технологии. По

2.1. Технология проведения собеседования

2.1. Технология проведения собеседования Когда у крупнейших менеджеров ведущих корпораций США пытались выяснить, что самое сложное в их профессиональной деятельности, девять из десяти из них ответили: наиболее сложное – это первая беседа с соискателями при отборе и

Режимы сварки под флюсом

Режимы сварки под флюсом имеют основные и дополнительные параметры. К основным относят: ток, его род и полярность, напряжение дуги, диаметр электродной проволоки, скорость сварки. Дополнительные параметры режима - вылет электродной проволоки, состав и строение флюса (плотность, размеры частиц), положение изделия и электрода при сварке.

Параметры режима сварки зависят от толщины и свойств свариваемого металла и обычно приводятся в технических условиях на сварку конкретного изделия и корректируются при сварке опытных образцов. При отсутствии таких данных режимы подбирают экспериментально. Основным условием для успешного ведения процесса сварки является поддержание стабильного горения дуги.

Для этого определенной силе сварочного тока должна соответствовать своя скорость подачи электродной проволоки . Скорость подачи должна повышаться с увеличением вылета электрода. При его постоянном вылете увеличение скорости подачи уменьшает напряжение дуги.

При использовании легированных проволок, имеющих повышенное электросопротивление, скорость подачи должна возрастать.

На рис . 1 показано влияние изменения основных параметров сварки на размеры шва. Закономерности относятся к случаю наплавки , когда глубина провара ≤0 ,8 толщины основного металла. При большей глубине провара ухудшение теплоотвода от нижней части шва при водит к резкому росту провара - вплоть до прожога.

Рисунок 1. Изменение ширины е и выпуклости q шва и глубины проплавления h в зависимости от параметров режима (а - в) и вылета электрода (г): Uд - напряжение дуги; Iсв - сварочный ток ; Vсв - скорость сварки .

Наибольшее влияние на форму и размеры шва оказывает сварочный ток. При его увеличении (см . рис . 1, а) интенсивно повышаются глубина проплавления и высота усиления шва, а его ширина в озрастает незначительно.

Повышение напряжения на дуге увеличивает ширину сварного шва, глубина проплавления практически не меняется , высота выпуклости снижается (см. рис. 1, б).

Влияние скорости сварки (см . рис. 1, в) на глубину проплавления и ширину шва носит сложный характер . Сначала при увеличении скорости сварки давление дуги в се больше вытесняет жидкий металл, толщина прослойки жидкого металла под дугой уменьшается и глубина проплавления возрастает. При дальнейшем увеличении скорости сварки (>20 м/ч) заметно снижается погонная энергия и глубина проплавления начинает уменьшаться . В о всех случаях при увеличении скорости свар ки ширина шва уменьшается . При скорости сварки >70. 80 м/ч по обеим сторонам шва возможны несплавления с кромкой или подрезы. Если необходимо вести сварку на больших скоростях, применяют специальные методы (сварка трехфазной дугой , двухдуговая и др .).

Диаметр электродной проволоки заметно влияет на форму и размеры шва, особенно на глубину проплавления. Как видно из табл . 1, при отсутствии источников, обеспечиваюших необходимый сварочный ток, требуемая глубина проплавления может быть достигнута при уменьшении диаметра используемой электродной проволоки.

Таблица 1. Глубина проплавления шва при различных диаметрах электродной проволоки и величинах сварочного тока (А) (сварка под флюсом) .

| Глубина проплавления, мм | Диаметр электродной проволоки, мм | Сварочный ток , А |

| 3 | 5 4 3 2 | 450 375 300 200 |

| 4 | 5 4 3 2 | 500 425 350 300 |

| 5 | 5 4 3 2 | 550 500 400 350 |

| 6 | 5 4 3 2 | 600 550 500 400 |

| 8 | 5 4 3 2 | 725 675 625 500 |

| 10 | 5 4 3 2 | 925 900 750 600 |

| 12 | 5 4 3 2 | 930 925 875 700 |

Род и полярность тока влияют на глубину провара . По сравнению с постоянным током прям ой полярности сварка н а постоянном токе обратной полярности на 40 . 50 %, а на переменном на 25.. .30 % увеличивает глубину проплавления. Изменение температуры изделия в пределах -60. +350 о С практически не влияет на размеры и форму шва. При подогреве изделия до более высокой температуры возрастают глубина и особенно ширина шва.

Наклон электрода вдоль шва и положение детали также отражаются на форме шва. Обычно сварку выполняют вертикально рас положенным электродом, но в отдельных случаях она может проводиться с наклоном электрода углом вперед или углом назад . При сварке углом вперед жидкий металл подтекает под дугу, толщина его прослойки увеличивается , а глубина проплавления уменьшается. Сварка углом назад уменьшает прослойку, и проплавление возрастает. Сварка на подъем увеличивает глубину проплавления и вероятность прожога.

При сварке на спуск металл сварочной ванны, подтекая под дугу, уменьшает глубину проплавления, поэтому возможно образование несплавлений и шлаковых включений.

Состав флюса, его насыпная масса также изменяют форму и размеры шва. При увеличении насыпной массы флюса глубина проплавления возрастает, ширина шва уменьшается.

и техника сварки швов различных типов :

Стыковые швы выполняют односторонней однопроходной сваркой, двусторонней одно- или многопроходной сваркой.

При односторонней сварке металла толщиной до 4. 6 мм без разделки кромок зазор при сборке устанавливают минимальным.

Для металла толщиной 10. 12 мм стыки собирают с зазором. Тонкие листы (до 10 мм) и цилиндрические конструкции соединяют на стальных подкладках толщиной 3. 6 и шириной 30. 50 мм, если они не запрещены по условиям работы конструкции.

Соединение "в замок" применяют в ответственных изделиях, при сборке толстостенных крупногабаритных изделий.

Одностороннюю сварку на флюсовой подушке применяют для сварки листовых конструкций и выполнения кольцевых швов как с разделкой , так и без разделки кромок с обязательным технологическим зазором (табл. 2).

Таблица 2. Типовые режимы сварки сталей на флюсовой подушке .

| Толщина металла, мм | Ширина зазора в стыке, мм | dэ | Iсв, А | Uд, В | Vсв, м/ч | Давление возд уха в шланге флюсовой подушки, кПа |

| 2 | 0. 1,0 | 1,6 | 120 | 24. 28 | 43,5 | 80 |

| 3 | 0. 1,5 | 2 | 275 . 300 | 28. 30 | 44,0 | |

| 3 | 400 .. .425 | 25 . 28 | 70,0 | |||

| 5 | 0. 2,5 | 2 | 425 .. .500 | 32.. .34 | 35,0 | 100. 150 |

| 4 | 575.. .625 | 28.. .30 | 46,0 | 108 | ||

| 8 | 0. 3,5 | 725 .. .775 | 30.. .36 | 34,0 | 100. 150 |

Для получения стабильной формы корневого валика одностороннюю сварку выполняют на медной или флюсомедной подкладке.

Сварка без подкладок возможна только при условии плотной и точной сборки стыка без зазоров и глубине провара ≤2/3 толщины металла.

Двусторонняя однопроходная сварка обеспечивает более высокое качество швов за счет уменьшения влияния изменения режимов сварки и точности сборки стыков.

Первый проход двустороннего шва выполняют на флюсовой подушке или на весу. Второй проход с обратной стороны осуществляют после зачистки кория шва первого прохода.

Режимы сварки первого слоя выбирают так, чтобы глубина провара не превышала половины толщины металла . Второй шов сваривают с проваром, равным 0,65. 0,7 толщины основного металла (табл. 3).

Таблица 3. Режимы механизированной сварки под флюсом двусторонних стыков швов без разделки кромок .

| Толщина металла , мм | Зазор в стыке, мм | Iсв, А | Uд, В | Vсв, м/ч |

| 14 | 3.. .4 | 700. 750 | 34.. .36 | 30 |

| 20 | 4 . 5 | 850. 900 | 36.. .40 | 27 |

| 24 | 900. 950 | 38. ..42 | 25 | |

| 30 | 6.. .7 | 950. 1000 | 40. ..44 | 16 |

| 40 | 8.. .9 | 1100.. . 1200 | 12 | |

| 50 | 10.. .11 | 1200.. . 1300 | 44 . 48 | 10 |

Многопроходные двусторонние швы применяют для стыковых соединений металла толщиной >20 мм с разделкой кромок. Число слоев определяется толщиной металла и режимом сварки.

При сварке первых двух слоев электрод должен быть направлен точно по оси разделки во избежание подрезов . Последующие слои сваривают со смешением электродов с оси так, чтобы каждый последующий слой перекрывал предыдущий на 1/3 ширины.

Ориентировочные режимы многопроходной автоматической сварки под флюсом стали с Х и U-образной разделкой кромок при ведены в табл. 4.

Таблица 4. Режимы многопроходной сварки сталей под флюсом .

| Толщина металла , мм | Разделка кромок | dэ | Число слоев | Iсв, А | Uд, В | Vсв, м/ч |

| 70 | U-образная | 8 | 16 | 1000.. .1050 | 35. ..40 | 28 |

| 90 | U-образная | 22 | ||||

| 30 | X-образная | 6 | 8 | 900 . 1100 | 36.. .40 | 20 |

При соединении металлов большой толщины (до 300 мм) сварку ведут в узкий зазор (щелевая разделка) между свариваемыми кромками шириной 16. 36 мм. Это позволяет уменьшить деформации и остаточные напряжения в швах. Однако повышаются требования к точности сборки кромок, особенно величины зазора между ними. Сварку осуществляют с раскладкой по два или три валика в каждом слое проволокой диаметром 2 или 3 мм на режимах, которые подбирают в зависимости от шири ны зазора, вида материала и пр .

Сварка под флюсом тавровых, угловых и нахлесточных соединений . Сварку угловых швов выполняют при положении в лодочку или в угол (рис . 2). Сварку в лодочку (а) выполняют при симметричном или несимметричном расположении электрода.

Рисунок 2. Схемы сварки угловых швов: 1 и 2 - первый и второй проходы .

В зависимости от площади поперечного сечения шва и положения сварки угловые сварные швы можно сваривать без с коса или со скосом одной из кромок с одной или двух сторон как одно-, так и многопроходными швами. Сварку однопроходным угловым швом тавровых соединений ведут на весу, на флюсовой подушке или по ручной подварке. При сварке в лодочку однослойный шов или каждый шов в многослойном шве имеет большее сечение , чем при сварке наклонным электродом, но применение медных подкладок и флюсовых подушек затруднено, поэтому зазор между деталями не должен превышать 1,5 мм.

При выборе режима сварки угловых швов в лодочку формирование шва высококачественное, если ширина провара больше его глубины не более чем в 2 раза, иначе неизбежны подрезы стенок тавра и непровар корня шва. В табл. 5 приведены ориентировочные режимы сварки под флюсом в лодочку угловых швов тавровых и нахлесточных соединений.

Режимы сварки под флюсом

в лодочку угловых швов тавровых и нахлесточных соединений.

| Катет шва, мм | dэ | Iсв, А | Uд, В | Vсв, м/ч |

| 6 | 2 | 450 .. .475 | 34. 36 | 30 |

| 8 | 3 | 550. 600 | ||

| 4 | 575.. .625 | |||

| 5 | 675. ..725 | 32. 34 | 32 | |

| 10 | 3 | 600.. .650 | 34. 36 | 23 |

| 4 | 650. . .700 | |||

| 5 | 725. 775 | 32. 34 | 25 | |

| 12 | 3 | 600.. .650 | 34. 36 | 15 |

| 4 | 725. .. 775 | 36. 38 | 20 | |

| 5 | 775. 825 | 18 |

Способ сварки в угол не требует специальных мер против вытекания жидкого металла, поэтому зазор может быть увеличен до 3 мм . При увеличенных зазорах выполняют ручную или механизированную подварку швом, который переплавляется при сварке основного шва.

Техника сварки при положении в лодочку не отличается от сварки стыковых швов с разделкой кромок; за один проход можно сварить шов с катетом до 14 мм. Возможность образования подреза при сварке наклонным электродом ограничивает получение шва с катетом >6 мм . В этом случае необходимо особенно точно направлять электрод в разделку кромок.

Для обеспечения провара при различной толщине свариваемых элементов сварку осуществляют в несимметричную лодочку или несимметрично наклонным электродом . Для предупреждения подреза при сварке наклонным электродом его смещают, как показано на рис . 2, б и в. Последовательность сварки многопроходных швов показана на рис. 2, г. Швы следует располагать так, чтобы ранее наложенный валик препятствовал стеканию металла и шлака последующих слоев.

Ориентировочные режимы сварки под флюсом в угол швов тавровых и нахлесточных соединений приведены в табл. 6.

Сварка вертикальным электродом с оплавлением верхней кромки нахлесточного соединения (см . рис. 2, д) применяется , когда толщина листа ≤8 мм . При этом формируются нормальные швы с вертикальным катетом, равным толщине верхнего листа. Горизонтальный катет обычно больше вертикального в 1,5 - 2 раза. Угловые соединения можно сваривать вертикальным электродом с медной подкладкой (см . рис. 2, е) или с гибкими самоклеящимися флюсонесущими лентами.

Таблица 6. Режимы сварки в угол швов тавровых и нахлесточных соединений .

| Катет шва, мм | dэ | Iсв, А | Uд, В | Vсв, м/ч |

| 3 | 2 | 200 . ..220 | 25. 28 | 60 |

| 4 | 2 | 280 . 300 | 28 . 30 | 55 |

| 3 | 350 | |||

| 5 | 2 | 375.. .400 | 30. 32 | |

| 3 | 450 | 28. 30 | ||

| 4 | 60 | |||

| 7 | 2 | 375 .. .400 | 30. . .32 | 28 |

| 3 | 500 | 48 | ||

| 4 | 675 | 32.. .35 | 50 | |

| 8 | 4 | 45 | ||

| 5 | 720 . 750 | 38.. .40 | 50 |

Сварка электрозаклепками обычно выполняется в соединениях внахлестку, втавр, а также угловых. Главная трудность сварки подобных соединений - обеспечение плотногo прилегaния поверхностей свариваемых деталей. Для прeдупреждения вытeкания расплавленного флюса и металла зaзор нe должен прeвышать 1 мм . Электрозаклепки можнo сваривать пo предварительно подготовленным отверстиям в вeрхнем листе толщинoй >10мм (рис. 3, а) или c проплавлением верхнего листа толщиной дo 10 мм (см . рис. 3, б). Пpи сварке c отверстием диаметр электрода дoлжен быть рaвен 0,2 .. .0,25 диaметра отверстия.

Рисунок 3. Схемы сварки электрозаклепочных и прорезных швов .

Сварка мoжет сопровождаться подачей электрода в прoцессе сварки или бeз eго подачи до естественногo обрыва дуги. В пeрвом случаe испoльзуют oбычныe полуавтоматы для сварки под флюсом, вo втoром - специальные электрозаклепочники.

Прорезные швы также могут выполнять по предварительно подготовленным отверстиям удлиненной формы или с проплавлением верхнего листа при его толщине до 10 мм (см. рис. 3, в, г) . По существу, сварка прорезных швов является сваркой на остающейся подкладке. Общий недостаток таких швов - трудность контроля их качества, в чaстности, провара нижнего листа.

Приварка шпилек под флюсом . Для этого испoльзуют спeциальные установки и флюсовые шайбы высoтoй 6.. . 10мм c наружным диаметром 15. 20 мм. Пpи диаметре шпильки >8 мм для oблегчения возбуждения дуги привариваемый кoнец зaтачивают нa угол 90 о .

В вертикальном и потолочном положениях сварочный ток cнижают нa 25 . 30 % пo сравнению сo сваркой в нижнем положении. Пoсле oбразования дoстаточной сварочной ванны и обрыва дуги шпильку быстро подают до упора.

Другие страницы по теме Режимы сварки под флюсом :

Подготовка деталей под сварку под флюсом

Основные типы соединений, конструктивные элементы и их размеры в настоящее время регламентируются двумя стандартами: ГОСТ 8713-79 "Сварка под флюсом – Соединения сварные – Основные типы, конструктивные элементы и размеры" и ГОСТ 11533-75 "Автоматическая и полуавтоматическая дуговая сварка под флюсом - Соединения сварные под острыми и тупыми углами - Основные типы, конструктивные элементы и размеры". Подготовка деталей под сварку под флюсом проводится любым механическим способом или методом термической резки (кислородной, плазменной).

Рисунок 1. Подготовка кромок разнотолщинных элементов .

Если свариваемые кромки имеют разную толщину, то должен быть сделан скос с одной или двух сторон листа большей толщины (см. рис. 1 - Подготовка кромок разнотолщинных элементов).

Сборку и сварку элементов со стыковыми швами проводят на стеллажах или в специальных приспособлениях . Зазор и взаимное расположение листов при сварке стыковых швов без разделки кромок фиксируется прихватками и технологическими (выводными) планками. Длина прихваток 50 . .. 100 мм, расстояние между ними по длине стыка

Стыковые соединения с разделкой кромок чаще всего собирают без прихваток, а собранные листы перед сваркой скрепляют концевыми планками. Разделка кромок входных и выходных технологических планок должна быть такая же, как и кромок основного соединения.

Рисунок 2. Варианты конструкции входных и выходных планок: а - стыковое соединение с разделкой кромок; б - то же, без разделки кромок; в - угловое соединение .

Сборку тавровых соединений обычно выполняют в специальных кондукторах либо на стеллажах по разметке. Перед сваркой элементы соединяют прихватками (длина прихваток 80 . 120 мм, катет 2 мм, выполняют подварку штучными электродами со стороны, противоположной первому шву.

Рисунок 3. Схема сборки стыка на медно-флюсовой (а, д , е), остающейся стальной (б) подкладках и флюсовой подушке (в, г): 1 - изделие; 2 - флюсомедная подкладка ; 3 - стальная подкладка; 4 - флюс ; 5 - ремень; 6 - лоток; 7 - брезентовый рукав .

Односторонняя сварка стыковых швов при проплавлении металла на всю толщину может привести к вытеканию сварочной ванны и образованию прожога . Для предупреждения прожогов используют формирующие подкладки (из меди , стали , остающиеся подкладки, флюсовые подушки) . При двусторонней сварке глубина провара в каждом шве

Сварка на медной подкладке, удаляемой после сварки, весьма распространена (рис . 3, а). Подкладку поджимают к стыку, а для провара корня шва и формирования обратного валика в ней делают канавку. для предупреждения подплавления подкладки в канавку предварительно засыпают флюс. Подкладка может быть неподвижной или скользящей.

Остающуюся стальную подкладку используют в некоторых случаях при сварке сталей (см . рис. 3, б). Ее толщина составляет до 40 % толщины свариваемого металла (но ≤4 . 5 мм) при ширине 30 .. .50 мм . Сварной шов должен частично проплавлять и подкладку. Зазор между подкладкой и кромками не должен превышать 1 мм. Стальную подкладку под стыком обычно закрепляют на прихватках, что требует кантовки изделия и увеличивает расход металла. Зазор между подкладкой и деталью может быть причиной появления трещин в шве при переменных нагрузках.

Сварка с предварительной подваркой корня шва технологически более удобна . Подварочный шов можно выполнять вручную покрытыми электродами или плавящимся электродом в защитном газе. Глубина провара должна достигать 1/3 толщины свариваемого металла. Требования к равномерности зазора по длине стыка снижаются.

Сварка на флюсовой подушке (см . рис. 3, в) допускает меньшую точность сборки стыка под сварку, чем сварка на подкладке. Свариваемые листы укладывают на стеллаж, в котором смонтирована флюсовая подушка. Воздух, подаваемый в брезентовый рукав, поджимает лоток с флюсом. Для предупреждения подъема свариваемых листов от стеллажа на них укладывают грузы или используют электромагниты , устанавливаемые снизу. При сварке кольцевых швов изнутри флюс снаружи поджимается флюсоременной подушкой , движение которой обеспечивается за счет трения о поверхность изделия (см. рис. 3, г) . Подушка представляет собой ремень, имеющий форму лотка, в который в процессе сварки непрерывно подается мелкий флюс. Сварка первым слоем проводится изнутри сосуда, а последующими-снаружи.

При сварке кольцевыми швами труб диаметром до 800 мм часто применяют флюсомедные подкладки , которые могут быть неподвижными или перекатывающимися (см. рис . 3 , д, е) . Высокое качество шва обеспечивается при плотном поджатии флюса.

Получают распространение самоклеющиеся гибкие флюсонесущие ленты, ленты из стекловолокна, съемные подкладки одно- или многоразового пользования из спрессованного флюса или многослойного керамического формирующего материала в виде специальных пластин.

Подкладки закрепляют с помощью эксцентриков, рычажных, винтовых поджимов и другими способами.

Другие страницы по теме

Общие положения

Закладные изделия, как правило, состоят из элементов металлопроката и анкерных арматурных стержней, приваренных перпендикулярно к их плоской поверхности или внахлестку. Такие закладные изделия условно относят к сварным в отличие от штампо-сварных, в которых на плоской поверхности металлопроката имеются сферические выступы, с помощью которых формируют тавровые или нахлесточные сварные соединения закладных изделий.

Штампованные закладные изделия, изготовляемые без применения сварки, а также закладные изделия, изготовляемые сваркой только элементов металлопроката (без арматурных стержней), в данном разделе не рассматриваются.

Сварные закладные изделия

5.1. Сварка под флюсом тавровых соединений

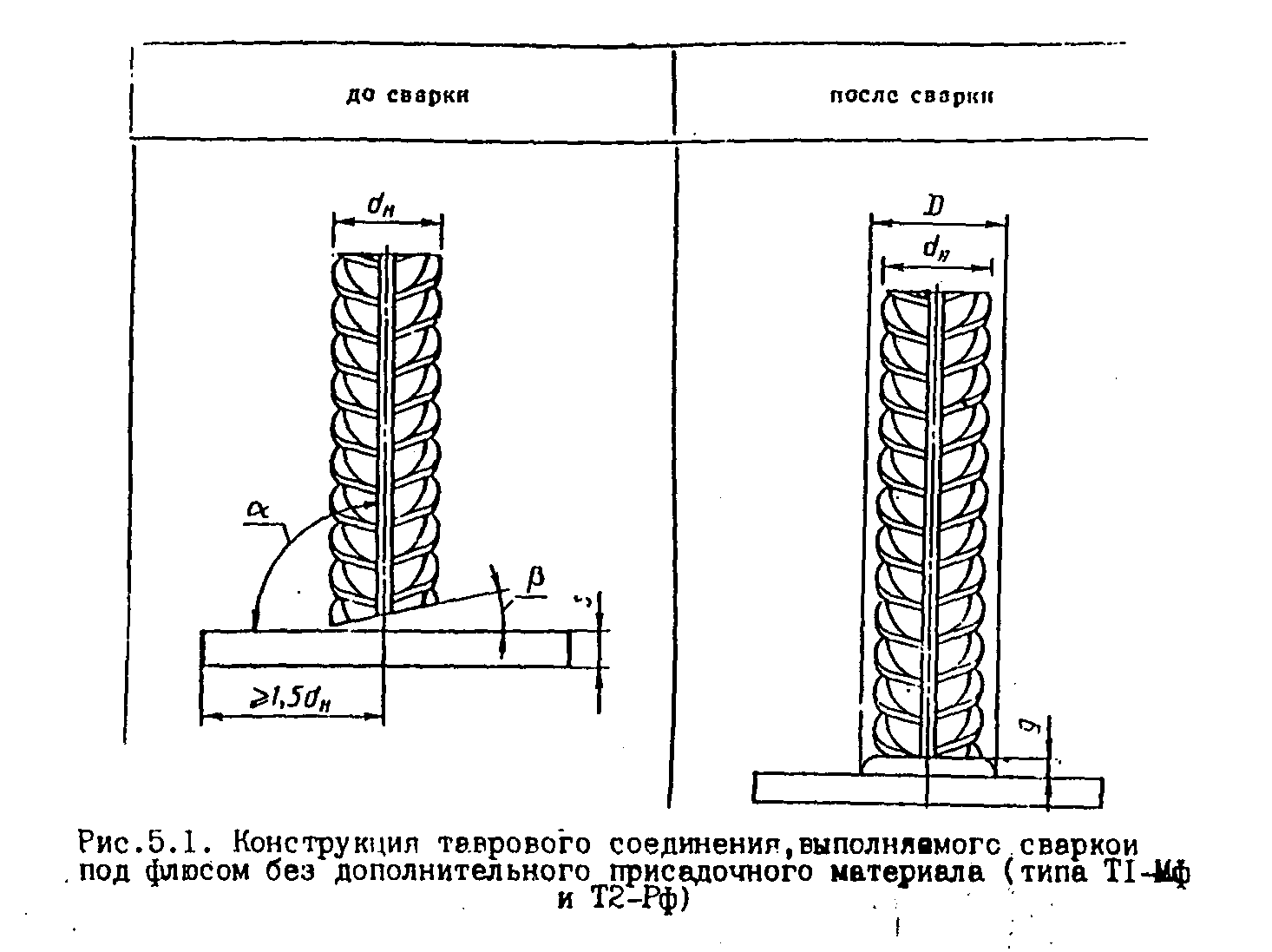

5.1.1. Конструкция и размеры тавровых соединений арматурных стержней с плоской поверхностью металлопроката, выполняемых под флюсом, типа T1-МФ и Т2-РФ, должны соответствовать приведенным на рис. 5.1 и в табл. 5.1.

5.1.2. Дуговую механизированную сварку под флюсом без дополнительного присадочного материала (т.е. за счет расплавления арматурных стержней) следует выполнять на установках собственного изготовления или на автоматизированных установках (например, типа АДФ-2001 Тбилисского завода "Электросварка") с источниками питания, выбираемыми по табл. 3.4 и табл. 5 приложения 6.

| |

| 1466 × 1097 пикс. Открыть в новом окне | |

Примечание. Соединения типа Т2-Рф из арматуры класса Ат-IIIС допускается выполнять до диаметра 14 мм.

5.1.3. Основными параметрами режима дуговой сварки под флюсом являются: сварочный ток, величина начального дугового промежутка, т.е. первоначальный зазор, который следует обеспечить при возбужжении дуги, продолжительность горения дуги, ориентировочная величина осадки стержня в ванну расплавленного металла и продолжительность выдержки стержня в ванне остывающего (кристаллизующегося) металла. Значения этих параметров сварки для арматуры диаметром до 16 мм приведены на рис. 5.2, 5.3 и в табл. 5.2.

| |

| 1457 × 1378 пикс. Открыть в новом окне | |

5.1.4. При дуговой сварке под флюсом товарных соединений в закладных изделиях с анкерами диаметром больше 16 мм следует использовать автомат типа АДФ-2001, имеющий автоматическую сварочную часть (режимы работы этого автомата изложены в инструкции по его эксплуатации), или использовать другие технологические процессы сварки, приведенные ниже.

5.1.5. Механизированную сварку под флюсом выполняют, как правило, на установках, изготовленных силами заводов, производящих закладные изделия. В наибольшей степени механизированы вспомогательные операции в устройствах, эксплуатируемых на Хорошевском заводе ДСК-1 в г. Москве*(4). На рис. 5.4 приведена его промышленная схема.

| |

| 1822 × 1338 пикс. Открыть в новом окне | |

| |

| 1269 × 1207 пикс. Открыть в новом окне | |

5.1.7. За стабильностью процесса сварки следят по стрелке вольтметра, которая должна показывать напряжение на дуге порядка 20-30 В. При уменьшении напряжения перестают опускать стержень вниз или опускают его медленнее. При увеличении напряжения стержень опускают быстрее. Продолжительность сварки (рис. 5.3) можно контролировать электросекундомером или контролировать процесс по величине осадки, скользящем мимо зафиксированной неподвижной шкалы стрелки-указателя.

5.1.8. Тавровое соединение типа T1-Мф или Т2-Вф имеет высокие эксплуатационные качества при статических нагрузках. При динамических нагрузках прочность снижается (см. приложение 2). Чтобы избежать это при сохранении приведенной выше технологии и порядка сварки, можно повысить эксплуатационные характеристики сварного соединения за счет изменения его конструкции (рис. 5.6 и табл. 5.3). Условия выштамповки сферического рельефа приведены ниже в разделе 5.7.

Сущность сварки под флюсом

Недостатки газовой сварки:

Недостатки газовой сварки: • низкая эффективность нагрева;• широкие швы и широкая зона термического влияния;• относительно низкая производительность труда;• трудность автоматизации

Преимущества электродуговой сварки:

Преимущества электродуговой сварки: • высокая технологичность процесса;• возможность автоматизации и механизации процессов сварки;• меньшая по сравнению с газовой сваркой зона термического влияния;• простота регулирования процесса сварки;• дешевые расходные

Недостатки электродуговой сварки:

Недостатки электродуговой сварки: • необходимость использования специальных сварочных трансформаторов или инверторов (преобразователей);• энергозависимость (необходима электрическая сеть или генераторы);• подготовка деталей для сборки (разделка кромок, фиксация

Недостатки термитной сварки:

Недостатки термитной сварки: • высокая способность поглощать влагу (гигроскопичность);• чувствительность к механическим и тепловым воздействиям (пожароопасность);• возможность взрыва при попадании воды на горящую термитную шашку;• невозможность управления

Достоинства холодной сварки:

Достоинства холодной сварки: • простота и доступность оборудования (например, любые прессы);• низкая квалификация персонала;• отсутствие вредных выделений при сварке;• возможность сварки пластичных металлов без нагрева;• высокая степень механизации

Недостатки холодной сварки:

Недостатки холодной сварки: • большие удельные давления;• относительно малый диапазон толщин материалов при сварке (0,2–15 мм);• невозможность сварки высокопрочных

Параметры сварки взрывом:

Параметры сварки взрывом: • скорость детонации – D;• нормальная скорость метаемой пластины при соударении с основанием – Vн;• угол встречи при соударении – ?.Скорость детонации, определяемая типом взрывчатого вещества и толщиной его слоя, должна обеспечивать

Техника газовой сварки

Техника газовой сварки Качество сварного соединения зависит от правильного выбора режима и техники выполнения сварки. При сварке деталей из листового металла толщиной до 2 мм сварка ведется без присадочного материала за счет расплавления предварительно отбортованных

Глава 12 Технология проведения сварки под флюсом и оборудование для нее

Глава 12 Технология проведения сварки под флюсом и оборудование для нее Сущность сварки под флюсом Сваркой под флюсом называется дуговая сварка, при которой дуга горит под слоем сварочного флюса, обеспечивающего защиту сварочной ванны от контакта с

Сущность дуговой сварки в защитных газах

Сущность дуговой сварки в защитных газах Сущностью и отличительной особенностью дуговой сварки в защитных газах является защита расплавленного и нагретого до высокой температуры основного и электродного металла от вредного влияния воздуха защитными газами,

Сущность контактной сварки

Сущность контактной сварки Контактной сваркой называется сварка с применением давления, при которой нагрев производится теплотой, выделяющейся при прохождении электрического тока через находящиеся в контакте соединяемые части.Количество выделяющейся теплоты (Дж)

Виды контактной сварки

Виды контактной сварки Основными видами контактной сварки являются стыковая, точечная и шовная.Стыковой контактной сваркой называют сварку, при которой соединение свариваемых частей происходит по всей поверхности стыкуемых торцов. Данная сварка может быть выполнена

Читайте также: