Сварка под керамику технология

Обновлено: 17.05.2024

Композиционные (композитные) материалы (KM) - конструкционные (металлические и неметаллические) материалы, в которых имеются усиливающие элементы в виде нитей, волокон или хлопьев более прочного материала. Комбинируя объемное содержание компонентов, можно получать КМ с требуемыми значениями прочности, жаропрочности, модуля упругости, абразивной стойкости, а также создавать композиции с необходимыми магнитными, диэлектрическими, радиопоглощающими и другими специальными свойствами. Примером композитного материала является железобетон, т.е. бетон, обволакивающий стальную арматуру.

Матрицей (основой) композитных материалов служат сплавы, полимеры, керамические материалы. Матрица придает форму материалу. В ней расположены наполнители, которые часто называют упрочнителями.

Упрочнителями часто выступают частицы тугоплавких оксидов (тория, гафния и др.), карбидов, боридов.

Связь между компонентами в композитах на металлической основе обеспечивается адгезией.

Тончайшие волокна обладают высокими механическими свойствами (см. таблицу ниже). Свойства волокон зависят от исходного сырья и его обработки. Адгезия между матрицей и упрочнителями должна быть удовлетворительной.

Физические и механические свойства волокон, вводимых в матрицу

| Материал | Тпл, °С | σв, МПа | Е, МПа |

| Углерод | 3650 | 1700 | 674*10 3 |

| Бор на вольфрамовой проволоке | 2300 | 2707 | (373-402)*10 3 |

| Вольфрам | 3410 | 1650-3200 | 420*10 3 |

Композиционные материалы на металлической матрице (МКМ) могут состоять из двух или нескольких фаз. Они имеют комплекс совершенно новых, по сравнению с однородными металлами и сплавами, физических и механических характеристик (прочности, жесткости, усталостной прочности, долговечности, жаропрочности, надежности работы в условиях интенсивного температурно-силового, радиационного и эрозионного воздействия, а также влияния агрессивных сред). Например: прочность алюминиевых сплавов удалось поднять до 650-700 МПа, а МКМ на алюминиевой основе имеют прочность - 1500 МПа.

Изготовление композитов по технологиям, в которых диффузионные процессы интенсифицируются, называются диффузионной сваркой. Во время диффузионной сварки под давлением пакет-заготовка выдерживается при определенном давлении и температуре (400 - 600°С) между обогреваемыми плитами пресса (горячее прессование). Сварка может проходить как в твердом состоянии, так и при частичном подплавлении матрицы. В последнем случае рабочие давления сварки снижаются на порядок, сокращается общее время сварки, но для этого требуются химически стойкие, по отношению к матрице, волокна или же волокна с защитными покрытиями. Прессование участков полуфабриката может производится поочередно, что позволяет изготавливать заготовки любой длины.

Особенности сварки и пайки МКМ

В настоящее время используются некоторые из возможных способов сварки и пайки МКМ. Наиболее широкое распространение получила сварка давлением, прежде всего, контактная и диффузионная, которая обеспечивает высокое качества сварных соединений. При этом, армирующие волокна в результате сварки давлением между собой не соединяются.

Важной особенностью контактной и диффузионной сварки является незначительное термическое влияние сварочного процесса на волокно МКМ, поскольку температура нагрева при диффузионной сварке не превышает температуры плавления матрицы МКМ; при контактной сварке, хотя процесс идет при более высоких температурах, длительность нагрева не превышает сотых долей секунды.

При сварке плавлением композитов соединение обеспечивается за счет расплавления металла матрицы. При этом, температура нагрева значительно превосходит температуры плавления компонентов МКМ. Поэтому, применение сварки плавлением для соединения МКМ требует специальных технологических мер защиты армирующих волокон от расплавления.

Пайка занимает промежуточное место между сваркой плавлением и сваркой давлением.

Для соединения заготовок из МКМ контактным способом применяют точечную и шовную сварку.

Для соединения композитов рационально использовать комбинированные способы. Одним из них является одновременное осуществление процессов точечной сварки и пайки, (или пайки под давлением), т.е. процесс сварки-пайки.

Применение керамики

В деталях, работающих при высоких температурах, например, в двигателях внутреннего сгорания, применяют керамику. Керамика из окислов Аl2О3, MgO и ZrO2 отличается очень высокой прочностью при сжатии: при комнатных температурах - до 3000 МПа, при Т = 110°С - до 900 МПа.

Керамика успешно используется при изготовлении резцов, фильтров, для протяжки проволок, в деталях машиностроения. Также применяется фосфор кварцево-полевошпатовый и другие материалы с σи = 90-110 МПа.

Ситаллы (стеклокристаллические материалы) изготавливают методом спекания порошков с последующим формообразованием направленной кристаллизации и последующей механической обработкой. Из этого типа керамики наиболее применимы износо- и химико-устойчивые ситаллы.

Ситаллы и керамика соединяются клеями преимущественно на эпоксидной основе, хорошо паяются, обеспечивают прочные соединения в результате диффузионной сварки.

Пайка металла с керамикой

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Для получения соединений керамики с металлом применяют несколько способов пайки: пайку металлизированной керамики, активную пайку, пайку стеклоприпоем и пайку неметаллизированной керамики под давлением.

Пайка металлизированной керамики — это многоступенчатый способ получения соединений. Вначале на керамическую деталь наносят и закрепляют тонкий слой порошкового материала (75—95 % Мо и активные добавки Mn, Si, Ti, Fe, ферросилиция, стекла и др.). Затем гальваническим или химическим методом наносят второй слой металла (Ni или Fe) осуществляют пайку высокотемпературными припоями в интервале температур 780—1100 °С. Время выдержки после расплавления припоя составляет 30—60 с.

Сущность активной пайки заключается в использований титана и циркония в качестве активных составляющих металлического припоя. Процесс пайки протекает в вакууме (1,3 x 10 -3 Па) или в среде инертного газа, не содержащего кислород и пары воды.

Получение металлокерамических соединений стеклоприпоем основывается на хорошей адгезии керамики и стеклоприпоя, а также на том, что процесс пайки протекает в условиях, когда на металле появляется тонкая пленка окисла, улучшающая адгезионное сцепление стеклоприпоя с металлом. Для пайки в окислительной фазе применяют стеклоприпои системы SiO2 — ZnO—В2О3 — РbО и V2O5—В2O3 — ZnO. В случае восстановительной среды используют стеклоприпои на основе окислов SiO2, Аl2O3, CaO, MnO, MgO и ВаО.

Пайка неметаллизированной керамики с металлами под давлением напоминает диффузионную сварку. Процесс получения соединений сводится к сборке деталей, расплавлению припоя и выдержке. 3—5 мин без давления, а затем под давлением в течение 8—10 мин. Далее температура снижается и узел охлаждается под давлением 4—5 МПа до комнатной температуры.

Известны и нашли широкое применение в производстве следующие виды пайки:

- пайка металла с металлизированной керамикой (аналогично пайке металлов);

- активная пайка с использованием титана и циркония в качестве компонентов припоя;

- пайка стеклоприпоем (глазурью);

- пайка по металлизированному слою;

- пайка неметаллизированной керамики под давлением.

Рис. 7. Элементарные формы соединений керамики с металлами:

а - торцовое компенсированное; б - торцовое некомпенсированное; в - лезвийное; г - конусное; д - охватывающее; е - охватывающее с бандажом; ж - цилиндрическое внутреннее и наружное (охватывающее); з - внутреннее

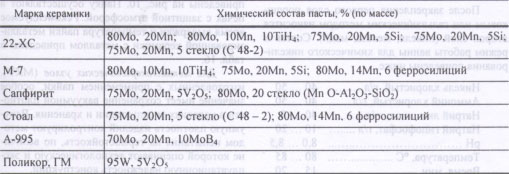

Пайка металлизированной керамики. В состав металлизационного покрытия, наносимого на керамику, входят: порошок молибдена или вольфрама в количестве 75 . 95 % (по массе) и активные добавки марганца, кремния титана (гидрида титана), железа, борида молибдена, ферросилиция, стекла и др. Выбор добавок определяется химсоставом керамического материала и температурой спекания покрытия. в процессе которого происходит закрепление слоя металлизации на поверхности керамической детали. Составы применяемых для металлизации керамики паст приведены в табл. 14.

14. Состав паст для металлизации керамики

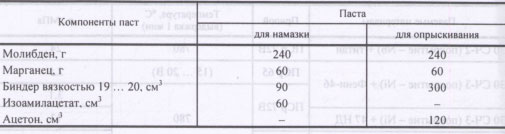

Компоненты паст перед приготовлением паст тщательно измельчают в ацетоне или этиловом спирте. Для приготовления металлизационных паст используют раствор коллоксилина в изоамил-ацетате. Рецептура металлизационных паст из расчета на 300 г порошка приведена в табл. 15.

15. Рецептура металлизационных паст

После нанесения паст детали поступают на вжигание. Температура вжигания для керамических материалов, содержащих стекло (6 . 20 %), 1250 . 1450 °С. С уменьшением содержания стекла температура вжигания может достигать 1500 . 1650 °С.

После закрепления первого слоя порошковым или гальваническим методом наносится второй слой (никеля, железа, меди). Состав и режим работы ванны для химического никелирования приведены ниже.

Никель хлористый, г/л 40 . 50

Аммоний хлористый, г/л 40 . 50

Натрий лим. кисл., г/л 40 . 50

Натрий гипофосфат, г/л 10 . 20

рН 8,0 . 8,5

Температура, °С 80 . 85

Время, мин 15 . 20

Перед никелированием детали травят в смеси соляной и азотной кислот в течение 4 . 8 с и промывают в проточной воде.

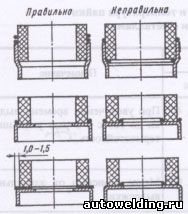

Сборка металлокерамических узлов осуществляется при плотной посадке манжет на цилиндрические керамические детали с применением рычажных или винтовых процессов. При этом натяг манжеты на керамику не должен превышать 0,1 . 0,15 мм во избежание скола керамики и металлизационного слоя.

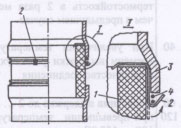

При сборке под пайку существенное значение имеет размещение припоя (рис. 8 и рис. 9). Режимы пайки металлокерамических узлов приведены на рис. 10. Пайку осуществляют в печах с защитной атмосферой. Рекомендуемое время выдержки и температура пайки металлизированной керамики с металлом приведены в табл. 16.

Для металлокерамических узлов (МКУ), изготовленных с применением пайки, особое значение имеет сохранение вакуумной плотности в условиях эксплуатации и хранения. Вакуумную плотность изделий контролируют методом испытания на термостойкость, по величине которой оценивают технологическую и эксплуатационную надежность конструкций.

Рис. 8. Расположение припоя

Рис. 9. Потолочное (верхнее) закрепление припоя в телескопических соединениях керамики с металлами:

1 - керамика; 2 - фольга припоя; 3 - манжета; 4 - припой

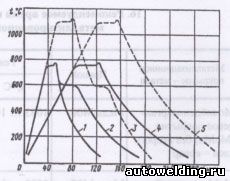

Рис. 10. Режимы пайки металлокерамических узлов медью и медно-серебряной эвтектикой:

1-3 - изделия простой формы размером до 100 мм, манжеты медные (1) и коваровые (2, 3); 4,5 - изделия сложной формы или размером до 250 мм

Материал манжет - ковар 29НК, керамика ВК94-1, металлизированная молибдено-марганцевым покрытием с гидридом титана (Mo-Mn-Ti Н2). В качестве второго слоя покрытия - никель гальванический 6 . 9 мкм. Пайка МКУ осуществлялась на установке ЛM 4890. Термостойкость исследовалась путем нагрева и охлаждения в среде азота по режиму 50 - 600 - 50 °С. После каждого цикла нагрева-охлаждения производилась проверка узлов на вакуумную плотность гелиевым течеискателем ПТН-10. Из исследованных трех типов конструкций паяного соединения наибольшей термостойкостью обладают МКУ с Т-образной конструкцией спая (рис. 11, в), наименьшей - с телескопической (рис. 11,6).

Рис. 11. Конструкции спаев металлокерамических узлов: а - торцовый некомпенсированный; б - телескопический; в - Т-образный

Как следует из проведенных исследований, термостойкость паяных соединений керамики ВК94-1 с коваром 29НК, выполненных медью для диаметров до 25 мм, существенно зависит как от конструкции паяного соединения, так и от геометрии спаев.

Источник публикации:

autowelding.ru - Справочник по пайке. Под ред. И.Е. Петрунина.

Волченко В.Н. "Сварка и свариваемые материалы" том 2, Москва, 1996

Сварка металлов с керамическими и стеклообразными материалами

Состав и основные свойства материалов

Стекло

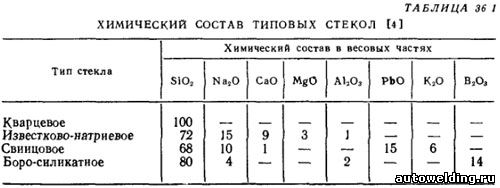

Стекло — аморфный материал, получаемый путем сплавления стеклообразующих оксидов типа SiO2, В2О3, Р2О5, Al2O3. В соответствии с этим различают классы стекол — силикатные, боратные, германатные, фосфатные, алюминатные и др. Наибольшее распространение получили силикатные стекла (табл 36.1)

По назначению стекла могут подразделяться на большие группы:

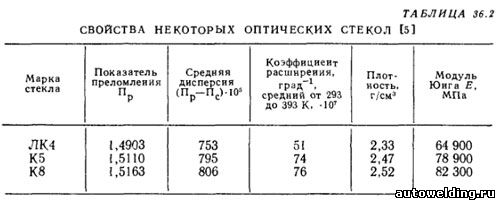

Оптические стекла — это однородные прозрачные неокрашенные специально стекла (табл. 36.2).

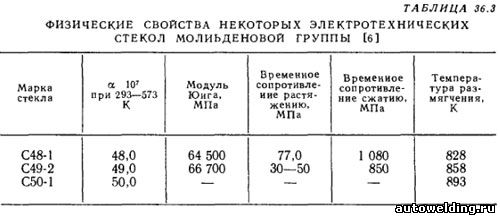

Электротехнические стекла находят применение главным образом в электровакуумной промышленности. Ряд электротехнических стекол были специально разработаны для получения надежных соединений с металлами. Коэффициенты их линейного расширения в некоторых случаях близки с отдельными металлами и сплавами (табл. 36.3).

Определяющим свойством стекла является его способность постепенно и непрерывно изменять вязкость в определенном интервале температур. Вязкость стекла в точке трансформации равна 10 12.3 Па*с. До температуры трансформации стекло находится в хрупком состоянии, а выше этой точки оно обратимо переходит в вязкое состояние и не разрушается ни при механических ударах, ни при внезапном резком увеличении температуры.

Ситаллы

Ситаллы — это искусственные материалы, полученные путем кристаллизации стекол определенного состава. Для получения ситаллов необходимо выбрать соответствующий состав стекла, ввести в этот состав катализатор кристаллизации и сварить стекло, а затем провести специальную термическую обработку.

Назначение термической обработки состоит в том, чтобы обеспечить, во-первых, образование максимального числа центров кристаллизации; во-вторых, необходимую степень закристаллизованности; в-третьих, заданный фазовый состав ситалла.

В зависимости от химической природы ситаллы классифицируются следующим образом: ситаллы сподуменового состава (СО—115М) ситаллы кордиеритового состава и свинецсодержащего состава.

Керамика

К традиционной керамике относят изделия из глины и кремнезема, которые являются основными компонентами керамики, фаянса, фарфора, эмалей и других материалов.

В настоящее время наряду с многокомпонентной оксидной керамикой широко используют в промышленности несколько групп новых материалов:

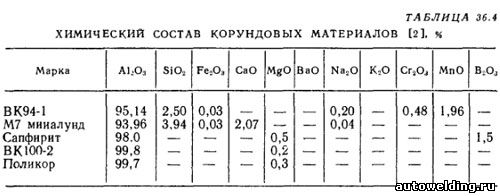

1. Керамика чистых оксидов на основе Al2O3 (корунды), SiO2, ZrО2, ТhО2, BeO, MgO, а также шпинель (MgAl2O4) и форстерит Mg2SiO4 (табл. 36 4).

2. Бескислородная керамика на основе нитридных и карбидных соединений (Si3N4, SiC, TiC и др), а также комбинированная керамика на основе оксикарбидов и оксинитридов (миалоны и др.).

3. Магнитная керамика, основа которой — оксиды Fe2O3, MnO, NiO (ферриты).

4. Пьезокерамика на основе титаната, цирконата свинца (ЦТС-19).

Кроме того, промышленность постоянно разрабатывает новые виды керамических материалов. Наиболее распространенной керамикой являются разные марки керамики на базе оксида алюминия, так называемые высокоглиноземистые керамики. Так, на основе оксида алюминия разработана большая группа керамических материалов (табл. 36.4).

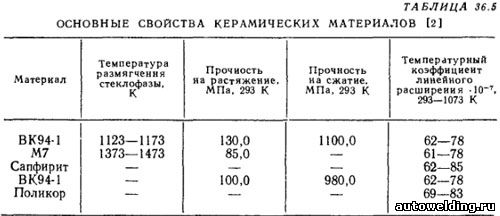

Керамика относится к хрупким материалам, поэтому ее реальная прочность примерно на три порядка меньше теоретической. Прочность керамических материалов определяется их составом и микроструктурой (табл. 36.5).

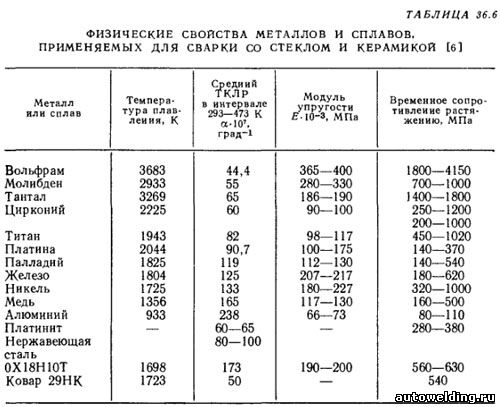

Металлы и сплавы для сварки со стеклом, ситаллом и керамикой

При правильном конструировании сварного узла температурные коэффициенты линейного расширения (ТКЛР) стекла, керамики и металла должны быть максимально согласованы. В противном случае напряжения, возникающие при изменении температуры, могут привести к разрушению сварного соединения. Наиболее широко для соединения со стеклом и керамикой используют железоникблевые сплавы, ковар, нержавеющую сталь, а из чистых металлов Сu, Ni, Ti, Al, Mo, Wi и некоторые другие. Основные свойства металлов, которые могут быть использованы при разработке металлокерамических и металлостеклянных узлов, приведены в табл. 36.6.

Свариваемость материалов

Способы сварки плавлением, как правило, непригодны для соединения металлов с керамическими и стеклообразными материалами вследствие природной несовместимости соединяемых композиций. Наибольшую перспективу создания неразъемных соединений из стекла и керамики имеет диффузионная сварка (ДС).

На свариваемость стекла, ситаллов и керамики с металлами существенное влияние оказывает их химический состав, структура, состояние поверхности, наличие и концентрация неравновесных дефектов, а также ряд других физико-химических свойств соединяемых материалов. Так, на свариваемость керамики с металлами влияет ее микроструктура, т. е. увеличение размеров зерен керамики, содержащей стеклофазу, приводит к уменьшению протяженности границ и, следовательно, участков наиболее активного взаимодействия.

Наличие стеклофазы в керамике ускоряет процесс сварки, соединение получается более прочным. При сварке керамики, не содержащей стеклофазы, например ВК100-2, с металлами, требуются большие энергозатраты, чем для керамики с наличием стеклофазы (ВК94-1).

Природа и механизм образования соединения

Необходимым условием образования сварного соединения металлов со стеклом и керамикой является химическое взаимодействие, механизм которого зависит от свойств элементов. В условиях ДС наиболее вероятны две топохимические реакции — присоединения (1) и замещения (2):

По механизму реакции (1) взаимодействуют d-элементы периодической системы Менделеева, практически все переходные металлы и сплавы на их основе (Fe, Ni, Со, W, Mo, Мn и т. д.), а по схеме реакции замещения (2) взаимодействуют s- и р-элементы — непереходные металлы (Al, Mg, Be, Li) и их сплавы. Поэтому разработка технологии ДС стекла и керамики с металлами должна производиться как с учетом физико-химических свойств соединяемых композиций, так и с учетом топохимических процессов, происходящих в зоне контакта.

Причины образования дефектов

Наиболее распространенным дефектом металлостеклянных и металлокерамических узлов является образование трещин из-за высокого уровня остаточных напряжений, вызванных большим различием коэффициентов термического расширения соединяемых материалов. Согласование теплового расширения соединяемых материалов устраняет опасность возникновения термических напряжений. Соединять материалы с несогласованными ТКЛР также возможно, но толщины металлической детали при этом сильно ограничены.

Технология сварки

Подготовка стекла, ситалла и керамики

Химическая очистка в сочетании с ультразвуковой обработкой стекла и керамики является наиболее эффективным способом получения качественной поверхности под сварку. Термическое обезжиривание обычно применяется в сочетании с химической очисткой, а очистка в поле ультразвука в сущности является разновидностью химической очистки, так как в качестве рабочих жидкостей применяются различные химические вещества и соединения. Очистка поверхности перед диффузионной сваркой в сущности сводится к трем основным процессам: обезжириванию, удалению механических загрязнений и травлению поверхности. Наиболее часто применяют первые два способа обработки, а к травлению прибегают только в случае необходимости изменения структуры поверхностного слоя.

Подготовка металлов к сварке

Химические активные металлы (s- и р-элементы) и сплавы на их основе перед соединением со стеклом, ситаллом и керамикой тщательно очищаются от посторонних загрязнений, а также от оксидов, присутствующих на их поверхности. Переходные металлы (d-элементы) и сплавы на их основе, как правило, перед соединением со стеклом и керамикой проходят специальную обработку, связанную с созданием на их поверхности тонких слоев оксидов низшей валентности.

Режимы сварки

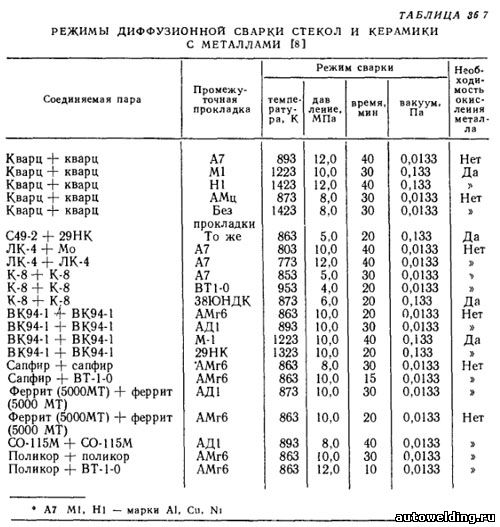

При разработке технологии ДС стекла и керамики с металлами широко используют промежуточные прокладки. Назначение прокладок главным образом сводится к снижению энергетических параметров сварки, остаточных напряжений в зоне соединения и активации соединяемых поверхностей. Некоторые режимы диффузионной сварки стекла и керамики с металлами приведены в табл. 36.7.

Особенности конструкции металлостеклянных и металлокерамических узлов

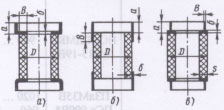

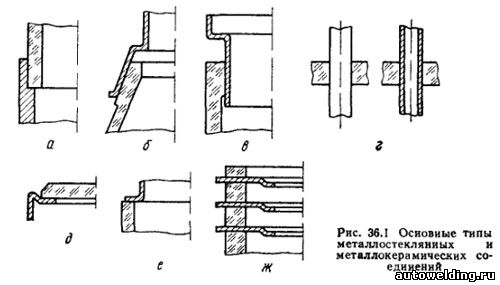

Конструкции узлов металлов с неметаллами разделяют на три группы (рис. 36.1).

1. Соединения, в которых металл охватывает стекло или керамику, при этом ТКЛР металла имеет большее значение, чем неметалла. Такие соединения называют охватывающими (рис. 36.1, а—в).

2. Соединения, в которых керамика или стекло охватывают металлическую деталь, называют внутренними спаями или соединениями (рис. 36.1, г).

3. Соединения, когда металлическая деталь сочленяется с неметаллической по плоскости торца; поэтому они и называются плоскими или торцовыми соединениями (рис. 36.1, д—ж).

Возникновение больших и опасных напряжений в таких соединениях компенсируют следующими способами: использованием металлов небольших толщин и возможно меньшего диаметра; применением для соединений пластичных материалов, позволяющих несколько ослаблять напряжения; использованием более низких температур при получении соединения, а также применением медленного охлаждения в процессе сварки с чередованием промежуточных отжигов.

Способ керамической сварки

Изобретение относится к способам для горячего ремонта кладки промышленных печей методом керамической наплавки и может быть использовано в металлургической, коксохимической и других отраслях промышленности. Техническим результатом изобретения является повышение качества и безопасности ремонта, снижение расхода металлических порошков и длительность ремонта. Указанный технический результат достигается тем, что на предварительно нагретую поверхность ремонтируемой кладки подают в струе кислорода экзотермическую смесь, включающую огнеупорные частицы в виде оксидов и горючие частицы, содержащие в том числе частицы алюминия сферической формы с удельной поверхностью 0,13-0,65 м 2 /г, причем доля фракции 0-10 мкм в гранулометрическом составе алюминия составляет 12-65%. Подача компонентов может производится раздельно. В целях лучшего зажигания вначале производят подачу алюминия. Максимальный размер частиц алюминия составляет 100 мкм. 2 з.п. ф-лы.

Изобретение относится к способам для горячего ремонта кладки промышленных печей методом керамической сварки (наплавки) и может быть использовано в металлургической, коксохимической и других отраслях промышленности.

Керамическая сварка как способ ремонта футеровки и формования наплавленного слоя огнеупорной массы достаточно широко известна и описана в ряде технических решений: GB 1330894 А, 19.09.73. WO 90/03848 А, 19.04.90. SU 726066 А, 05.04.80. SU 1774937 A3, 07.11.92. RU 2027690 С1, 27.01.95. RU 2051879 С1, 10.01.96. GB 2170191 A, 30.07.86. GB 2257136 А, 06.01.93. GB 2213812 А, 23.08.89. US 4792468 А, 20.12.88, RU 2140889, 24.11.95, RU 2027690, 25.06.90.

Сущность керамической сварки: на нагретую поверхность огнеупора подают в потоке кислорода экзотермическую смесь, содержащую огнеупорные и горючие частицы. Происходит высотемпературная экзотермическая реакция, расплавление огнеупорного наполнителя, размягчение поверхности ремонтируемой кладки до пластического состояния и их сплавление с образованием монолитного слоя.

Наиболее близким (патент RU 2051879, 02.07.92) к изобретению является способ керамической сварки, включающий одновременную подачу на поверхность огнеупора кислорода и экзотермической смеси, включающей огнеупорные частицы и горючие частицы, содержащие в том числе частицы алюминия.

Использование в качестве одной из топливных составляющих алюминия, как правило, как обусловлено энергетикой (т.е. технологическими причинами) процесса, так и соображениями преобразования алюминия в оксиды, шпинели и другие соединения как составляющими химической и минералогической структуры наплавленного слоя.

Однако используемые частицы алюминия, как правило, имеют чешуйчатую, пластинчатую и прочую неправильную форму. Использование мелкодисперсного алюминия при горении в составе керамической массы приводит к бурному воспламенению. Высокая температура сварки приводит к оплавлению футеровки, причем процесс идет неустойчиво. Для мелкодисперсных марок вообще характерна рваная чешуйчатая форма частиц. Для таких частиц процесс часто усугубляется агломерационными явлениями - в керамической массе находятся конгломераты алюминия.

Неправильная форма частиц приводит, как показали наши исследования, к плохой адсорбции частиц на поверхности огнеупора, в керамической массе велика доля свободных алюминиевых частиц, которые создают дополнительное сопротивление при движении по трубопроводам и как следствие снижается безопасность, особенно при перемешивании в бункере и коммуникациях.

При применении крупнодисперсного алюминия пришлось столкнуться с плохим инициированием реакции и нестабильным горением, из-за неполного оплавления частиц огнеупора пористость достигала 40% и более. Это объясняется тем, что крупные частицы не успевают сгореть полностью.

Изобретение направлено на создание эффективного способа керамической сварки, который бы позволил повысить качество ремонта и его безопасность, сократить расход металлических порошков и длительность ремонта.

Это достигается тем, что в предложенном способе керамической сварки, включающем одновременную подачу на поверхность огнеупора кислорода и экзотермической смеси, включающей огнеупорные частицы и горючие частицы, которые содержат частицы алюминия, причем последние имеют сферическую форму с удельной поверхностью 0,13-0,65 м 2 /г, а доля фракции 0-10 мкм в гранулометрическом составе алюминия составляет 12-65%.

Процессы воспламенения и горения металлов имеют особенность - образование окисной пленки на поверхности, препятствующей непосредственному контакту металла с окружающей средой.

Поэтому в большинстве случаев протекание реакции зависит не только от температуры и концентрации окислителя в окружающей металл среде, но и от характеристик окисной пленки. В процессе горения могут происходить такие явления, как изменение структуры, плавление и испарение окисной пленки, конденсация продуктов сгорания, осаждение продуктов реакции на поверхность металла и т.д.

Установлено, что моменту воспламенения предшествуют превращения в окисной пленке, первоначально покрывающей частицу алюминия. К таким превращениям относится растрескивание пленки при нагреве частицы (коэффициент термического расширения Al2O3 примерно в три раза меньше коэффициента термического расширения алюминия). В этом случае трещины заполняются чистым металлом, получающим доступ к окислительной среде. Вероятность растрескивания окисных оболочек тем выше, чем выше скорость нагрева частиц. Вторым превращением, способствующим увеличению скорости окисления частиц алюминия, является плавление окисной пленки. Этот процесс резко снижает диффузионное сопротивление окисной пленки потоку газообразного окислителя и тем самым интенсифицирует процесс воспламенения частиц.

Собственно говоря, именно алюминий сферической формы в наибольшей степени соответствует этим условиям. Действительно, благодаря правильной форме соотношение площадь поверхности пленки к объему частицы минимально, что облегчает ее растрескивание и плавление.

Применение частиц сферической формы более безопасно. Сферические частицы алюминия, хорошо адсорбируются на огнеупоре, процесс горения идет ровно и хорошо контролируется.

Частицы сферической формы в меньшей степени склонны к конгломерации, и равномерно распределяясь в объеме смеси, способствуют ее лучшей текучести.

Наши исследования и опыт применения показали, что в наибольшей степени влияет на достижение целей изобретение именно содержание определенной фракции в гранулометрическом составе (грансоставе) алюминия, а именно фракции 0-10 мкм. Собственно говоря, именно эта фракция, а точнее ее связь с удельной поверхностью является своеобразным регулятором процесса "работы" алюминия.

Обычно удельная поверхность и грансостав связаны друг с другом обратно пропорциональной зависимостью, и, как правило, их значения взаимосвязаны. Тем не менее, в ряде случаев, когда это обосновано техническими целями, необходимо создавать искусственную смесь алюминия, добиваясь соотношения, указанного в изобретении.

Крупные частицы нагреваются медленно, за время плавления на поверхности нарастает защитный слой окисла, препятствующий воспламенению. Особенно это относится к частицам алюминия размером более 100 мкм.

Кроме того, адсорбция частиц из-за их размера на поверхности огнеупора затруднена, а при наличии эффекта сегрегации наблюдается расслоение, тем более, что даже самая крупная частица алюминия значительно уступает в размерах частицам огнеупора среднего размера.

Малые частицы расплавляются быстро, еще до заметного окисления их поверхности, горят в диффузионном режиме и быстро нагреваются до плавления за счет конвекции. Количество окисла на поверхности невелико, испарение металла и диффузия его паров от поверхности происходят беспрепятственно. Давление пара металла высоко, поэтому скорость газофазного окисления велика.

Мелкие частицы, обладая великолепной воспламеняемостью и адсорбируемостью, проникают в поры частиц огнеупора и способствуют его эффективному расплавлению.

При использовании сферического алюминия с удельной поверхностью менее 0,13 м 2 /г, причем доля фракции 0-10 мкм в гранулометрическом составе алюминия составляет менее 12%, процесс воспламенения идет недостаточно эффективно, особенно в начальной стадии процесса. При небольшой концентрации мелкие частицы, находясь в порах частиц огнеупора, фактически экранируются ими. При этом нужная для стабильного воспламенения минимальная температура печи испытывает тенденцию к повышению, что не является благоприятным фактором.

При использовании сферического алюминия с удельной поверхностью менее 0,13 м 2 /г, причем доля фракции 0-10 мкм в гранулометрическом составе алюминия более 65% процесс воспламенения идет слишком бурно, что небезопасно, а наличие крупных частиц, зачастую с опозданием вступающих в реакцию, приводит к нерациональному перерасходу алюминия.

При использовании сферического алюминия с удельной поверхностью более 0,65 м 2 /г, причем доля фракции 0-10 мкм в гранулометрическом составе алюминия составляет более 65%, процесс воспламенения идет очень бурно, что небезопасно и грозит "обратным ударом".

Использование сферического алюминия с удельной поверхностью более 0,65 м 2 /г, причем доля фракции 0-10 мкм в гранулометрическом составе алюминия составляет менее 12%, процесс нецелесообразен экономически, поскольку весьма трудно получить смесь именно с таким распределением, даже искусственно. Тем не менее, если задаться такой целью, получить значимого технического эффекта не удается.

Способ может быть реализован как с применением общепринятой схемы керамической сварки, когда порошковая смесь всех компонентов подается из одного общего бункера, так и с подачей компонентов из разных, отдельных бункеров для каждого компонента (компонентов) и смешением их непосредственно перед использованием. Таким образом, можно достичь лучшей воспламеняемости смеси при пониженной температуре печи, подавая сначала алюминий (воспламенение одиночных частиц происходит при температуре 660°С).

Ниже приводятся примеры осуществления изобретения с реализацией указанного назначения.

ПРИМЕР 1. Керамическая смесь, используемая для ремонта огнеупорной кладки промышленных печей с динасовой кладкой. 1. Плавленный кварц - 80%. Размер частиц от 50 мкм до 1,5 мм 2. Кремний металлический - 15% 3. Алюминий 5% с удельной поверхностью 0,40 м 2 /г, а доля фракции 0-10 мкм в гранулометрическом составе алюминия составляет 32%. Температура кладки во время ремонта - 800°С. Расход кислорода - 200 л/кг массы.

ПРИМЕР 2. Керамическая смесь, используемая для ремонта огнеупорной кладки промышленных печей с магнезиальной футеровкой. 1. Магнезит - 90%, размер частиц от 50 мкм до 1,5 мм 2. Кремний металлический - 4%, средний размер частиц - 7 мкм. 3. Алюминий 6% с удельной поверхностью - 0,22 м 2 /г, а доля фракции 0-10 мкм в гранулометрическом составе алюминия составляет 55%. Температура кладки во время ремонта - 800°С. Расход кислорода - 330 л/кг массы.

ПРИМЕР 3. Керамическая смесь, используемая для ремонта поверхностей тепловых агрегатов с шамотной футеровкой, подверженных интенсивной коррозии. 1. Смесь кварцита и глинозема - 86%, размер частиц не более 0,5 мм 2. Алюминий 6% с удельной поверхностью 0,50 м 2 /г, а доля фракции 0-10 мкм в гранулометрическом составе алюминия составляет 20%. 3. Магний - 4%, средний размер частиц - 50 мкм 4. Кремний металлический - 4%, средний размер частиц 7 мкм. Температура кладки во время ремонта - 1000°С. Расход кислорода 330 л/кг массы.

ПРИМЕР 4. Керамическая смесь, используемая для ремонта огнеупорной кладки промышленных печей с динасовой кладкой. 1. Плавленный кварц - 80%. Размер частиц от 50 мкм до 1,5 мм. 2. Кремний металлический - 15%. 3. Алюминий 5% с удельной поверхностью 0,40 м 2 /г, а доля фракции 0-10 мкм в гранулометрическом составе алюминия составляет 32%. Температура кладки во время ремонта - 700°С. Первоначально в течение 5 секунд подается алюминий из отдельного бункера с удельным расходом 50 г/сек, затем подача алюминия отключается и производится подача смеси из основного бункера. Расход кислорода - 220 л/кг массы.

1. Способ керамической сварки, включающий подачу на поверхность огнеупора в потоке кислорода экзотермической смеси, включающей в качестве компонентов огнеупорные частицы в виде оксидов и горючие частицы, содержащие в том числе частицы алюминия, отличающийся тем, что используют частицы алюминия сферической формы с удельной поверхностью 0,13-0,65 м 2 /г, причем доля фракции 0-10 мкм в гранулометрическом составе алюминия составляет 12-65%.

2. Способ по п.1, отличающийся тем, что подачу компонентов производят раздельно с предварительной подачей алюминия.

3. Способ по п.1 или 2, отличающийся тем, что максимальный размер частиц алюминия составляет 100 мкм.

Состав керамической подкладки для односторонней сварки

Изобретение может быть использовано для получения высококачественного корня шва при односторонней автоматической сварке. Керамическая подкладка содержит компоненты в следующем соотношении, мас.ч: алюмокремнезоль марки КЗ-АЛ 27,0-30,0; акриловая дисперсия 3,0; тальк 3,0; жидкое стекло 10,0-12,0; борат цинка 2,0-4,0; каолин 16,0-19,0; перлит 3,0-4,0; окись хрома 2,0-3,0; гидроксид алюминия 18,0-20,0; кварцит 3,0-4,0; окись магния 3,0-4,0. Керамическая подкладка обладает высокой термостойкостью и однородностью структуры, обеспечивает отсутствие дефектов обратной стороны шва, в частности прожогов, шлаковых включений и пор. 2 табл., 5 пр.

Изобретение относится к области сварки, а именно к составам керамических подкладок для односторонней сварки, применяемых для получения высококачественного корня шва при односторонней автоматической сварке.

Известен состав подкладки для односторонней сварки (а.с. СССР №625885, М.Кл. 2 В23К 36/22, опубл. 30.09.78, Бюл. №36), содержащий 15-36% плавикового шпата, 19-22% кремнезема, 13-16% ферросилиция, 1-6% окись алюминия, 1,5-3,0% ставролитового концентрата, рутил.

Недостатком данного изобретения является низкая термостойкость подкладки, что делает ее непригодной для использования при автоматической сварке.

Недостатком известного изобретения является то, что значительное количество стеклобоя снижает температуру плавления подкладки, что препятствует образованию качественного корневого шва при автоматической сварке.

Известен состав подкладки для формирования обратной стороны сварного шва (а.с. SU №1016127, МПК 5 В23К 37/06, опубл. 07.05.1983), изготавливаемый следующим образом: смесь хрома, циркония, кремния, графита, полукокса и кокса формуют, обжигают в матрице при 600°С под давлением 250 кг/см 2 и подвергают уплотнению под давлением 300 кг/см 2 при 2500°С.

Недостатком известного изобретения является сложная технология изготовления и высокая температура плавления подкладки, в результате при сварке образуется непровар, не формируется корневой валик.

Наиболее близким по технической сущности является огнезащитный состав (заявка RU №2006131930, МПК В27К 3/36, опубл. 10.03.2006, бюл. №7), содержащий жидкое стекло, кремнегель, асбестоцементные отходы, отличающийся тем, что дополнительно содержит магнезит и тальк при следующем соотношении компонентов, мас.%: жидкое стекло 15-20, кремнегель 35-45, магнезит 5-10, тальк 5-10, асбестоцементные отходы 25-30.

Недостатком данного огнезащитного состава является быстрое отверждение готовой смеси, что приводит к возникновению значительных внутренних напряжений при сушке состава и образованию трещин.

Технической задачей заявляемого изобретения является создание состава керамической подкладки для односторонней сварки, устраняющей возможные дефекты, образующиеся с обратной стороны сварного шва - образование прожогов, шлаковых включений, пор.

Технический результат достигается тем, что состав керамической подкладки для односторонней сварки, включающий жидкое стекло, кварцит, окись магния, дополнительно содержит связующее, состоящее из смеси алюмокремнезоля марки КЗ-АЛ и акриловой дисперсии; функциональные добавки - борат цинка, каолин, тальк, перлит, окись хрома, гидроксид алюминия при следующем соотношении компонентов, мас.ч:

- алюмокремнезоль марки КЗ-АЛ - 27,0-30,0;

- акриловая дисперсия - 3,0;

- жидкое стекло - 10,0-12,0;

- борат цинка - 2,0-4,0;

- окись хрома - 2,0-3,0;

- гидроксид алюминия - 18,0-20,0;

- окись магния - 3,0-4,0.

Отличительным признаком заявляемого изобретения является наличие связующего, состоящего из смеси алюмокремнезоля марки КЗ-АЛ и акриловой дисперсии, обеспечивающего с сочетанием функциональных добавок - талька, бората цинка, каолина, перлита, окиси хрома, гидроксида алюминия огнестойкость и жаропрочность керамической подкладки для односторонней сварки.

Акриловая дисперсия, являющаяся термостойкой, повышает устойчивость керамической подкладки для односторонней сварки к растрескиванию и скалыванию при механических повреждениях.

Тальк наряду с окисью хрома, окисью магния и каолином, повышает термостойкость и однородность структуры керамической подкладки, способствует повышению пластичности состава керамической подкладки для односторонней сварки.

Предлагаемое изобретение иллюстрируется следующими примерами.

В перемешивающее устройство поочередно вводят следующие компоненты, мас.ч: алюмокремнезоль марки КЗ-АЛ - 24,0; акриловая дисперсия - 11,0; тальк - 4,0; жидкое стекло - 10,0; борат цинка - 6,0; каолин - 17,0; перлит - 4,0; окись хрома - 3,0; гидроксид алюминия - 12,0; кварцит - 4,0; окись магния - 5,0. Тщательно перемешав, состав заливается в металлические формы. Отформованные образцы сушатся на воздухе, затем в сушильном шкафу и отжигаются в муфеле при постепенном повышении температуры от 1100 до 1300°С, после чего остывают вместе с муфелем в течение 10-12 часов.

По способу, указанному в примере 1, изготавливают состав при следующем добавлении компонентов, мас.ч: алюмокремнезоль марки КЗ-АЛ - 25,0; акриловая дисперсия - 7,0; тальк - 2,0; жидкое стекло - 8,0; борат цинка - 4,0; каолин - 15,0; перлит - 5,0; окись хрома - 2,0; гидроксид алюминия - 25,0; кварцит - 3,0; окись магния - 4,0.

По способу, указанному в примере 1, изготавливают состав при следующем добавлении компонентов, мас.ч: алюмокремнезоль марки КЗ-АЛ - 30,0; акриловая дисперсия - 3,0; тальк - 3,0; жидкое стекло - 10,0; борат цинка - 4,0; каолин - 16,0; перлит - 4,0; окись хрома - 2,0; гидроксид алюминия - 20,0; кварцит - 4,0; окись магния - 4,0.

По способу, указанному в примере 1, изготавливают состав при следующем добавлении компонентов, мас.ч: алюмокремнезоль марки КЗ-АЛ - 27,0; акриловая дисперсия - 3,0; тальк - 3,0; жидкое стекло - 12,0; борат цинка - 2,0; каолин - 19,0; перлит - 3,0; окись хрома - 3,0; гидроксид алюминия - 18,0; кварцит - 3,0; окись магния - 3,0.

По способу, указанному в примере 1, изготавливают состав при следующем добавлении компонентов, мас.ч: алюмокремнезоль марки КЗ-АЛ - 35,0; акриловая дисперсия - 5,0; тальк - 3,0; жидкое стекло - 5,0; борат цинка - 4,0; каолин - 25,0; перлит - 2,0; окись хрома - 2,0; гидроксид алюминия - 12,0; кварцит - 2,0; окись магния - 5,0.

Рецептуры составов керамических подкладок для односторонней сварки приведены в таблице 1.

Результаты сравнительных испытаний керамических подкладок, изготовленных по примерам 1-5, приведены в таблице 2.

Наилучшие результаты по комплексу свойств показали керамические подкладки, изготовленные из составов керамических подкладок для односторонней сварки, рецептуры которых представлены в примерах 3 и 4. Заявленные пределы содержания акриловой дисперсии обусловлены тем, что увеличение (пример 1 и 2) заданных пределов приводит к снижению температуры плавления. Также увеличение пределов содержания каолина (пример 4 и 5) приводит к образованию трещин и образованию пористости.

Данные, представленные в таблице 2, показывают, что состав керамической подкладки для односторонней сварки по предлагаемому изобретению обладает всем необходимым комплексом физико-механических свойств.

Керамическая подкладка для односторонней сварки, содержащая жидкое стекло, кварцит, окись магния, связующее, состоящее из смеси алюмокремнезоля марки КЗ-АЛ и акриловой дисперсии, а также функциональные добавки в виде бората цинка, каолина, талька, перлита, окиси хрома и гидроксида алюминия при следующем соотношении компонентов, мас.ч:

Читайте также: