Сварка покрытыми электродами рдс

Обновлено: 03.05.2024

Для получения хорошего результата нужно правильно подбирать электроды для сварки, обеспечивающие требуемые условия для производства работ.

Чтобы избежать ошибок и произвести надежное соединение, нужно разобраться в видах электродов, обозначении, возможной сфере применения.

Суть РДС

Ручная дуговая сварка (РДС) – популярный метод сварочного соединения изделий и элементов из различных сортов металла. Сущность сводится к расплавлению соединяемых поверхностей электродугой, при этом поджиг, удерживание и смещение дуги выполняется вручную.

Под воздействием переменного либо постоянного тока на конце приспособления возникает дуга, расплавляющая стержень и деталь. Образуется сварочная ванна, в которой после охлаждения образуется шов. Поверхность шва покрыта коркой из шлака, удаляющегося ударами молотка.

[stextbox возможно выполнение не только сварного соединения. Его используют для резания и наплавления.[/stextbox]

Строение

Электроды для электродуговой инверторной сварки имеют вид отрезков металлической проволоки длиной 250-450 мм со особым покрытием. Один из кончиков на протяжении 20-30 мм для крепления в держателе не имеет покрытия.

Длина обусловлена химсоставом стержня и диаметром. Приспособления небольшого сечения из высоколегированной стали изготавливаются меньшей длины, что позволяет снизить их нагрев и сопротивление. Низкоуглеродистые сварочные электроды отличаются высокой электропроводностью, потому длина их больше.

При расплавлении стержня одновременно плавится и возгорается обмазка, создающая в зоне высокой температуры облако из газа – своеобразную ванну. При горении покрытия часть превращается в расплав и оседает тонким слоем, препятствуя контакту поверхности с кислородом.

Перед тем как выбрать сварочные электроды для инверторов либо других аппаратов следует убедиться, что на поверхности отсутствуют сколы – недостаточная обмазка участка стержня негативно сказывается качестве шва. Чтобы дуга проходила ровно по центру, толщина слоя должна быть неизменной со всех сторон. Для опытных сварщиков смещение дуги не так страшно, а для новичков создаются проблемы.

Классификация по материалу изготовления

Приспособления для РДС разделяются на:

- Плавящиеся. Подходят для соединения сталей, чугунных и медных элементов, алюминия. Выполняют роль проводника, выступают как присадка для наполнения ванны и создания рубца. . Угольные, вольфрамовые либо графитовые стержни играют роль проводника, для присадки дополнительно применяется сварочная проволока.

Плавящиеся стержни разделяются на:

- электроды с нанесенным основным покрытием;

- без обмазки. Не предназначены для РДС.

Применение по виду работ

Каждый из видов стержней для РДС имеет свою область использования, соответствующую технологии производства работ.

Старейшим приспособлением, изобретенным в конце 19 века, считаются угольные электроды для постоянного сварочного тока с прямой полярностью. Отличия их:

- необходимость в дополнительной подаче сварочной проволоки;

- стабильность дуги;

- продолжительное сгорание стержня;

- отсутствие образования шлака на шве.

Электроды с металлическим расплавляющимся стержнем предназначены не только для РДС, но и для сварочников-автоматов и полуавтоматов.

Электроды вольфрамовые используются для аргонодуговой сварки. Относятся к неплавящимся, отличие их – очень высокая температур расплавления (3422°С).

[stextbox Конкретный тип электрода нужно применять для производства работ по определенной сварочной технологии.[/stextbox]

Распределение по назначению

Какие электроды лучше использовать для инверторной сварки, принимается от вида шва (ремонтного либо соединительного), а также от ограничения по свариваемым элементам.

По назначению приспособления разделяются на 5 классов:

- «У» – для сталей углеродистых, отличающихся прочностью на разрыв от 600 МПа.

- «Л» – для соединения высоколегированных стальных изделий с сопротивляемостью разрыву более 600 МПа.

- «Т» – для марок стали с повышенной теплоустойчивостью.

- «В» – для соединения металлов со специальными свойствами;

- «Н» – наплавочные.

Покрытия стержней

Параметры будущего сварного шва зависят от выбора покрытия электрода, потому как часть его при работе сплавляется с поверхностью и участвует в создании газовой среды. По этому показателю электроды классифицируются на 5 типов:

- «Р» – рутиловое. Рассчитаны на сварку постоянным либо переменным независимо от расположения, исключая вертикальное.

- «А» – кислое. Применяются для сваривания переменным или постоянным током. Нежелательно использование для изделий с повышенной добавкой углерода и серы.

- «Б» – основное. Рекомендуется для сварки постоянным током обратной полярности. Не эффективны для соединения металлов значительной толщины.

- «Ц» – целлюлозное. Для монтажных работ, отличаются высоким разбрызгиванием.

- «АЦ», «РБ» – смешанные. Предназначены для соединения элементов ответственных металлоконструкций, трубопроводов. Позволяют создавать швы любого расположения, кроме потолочного. Характеризуются низким расходом металла.

Требования к инструментам, установленные ГОСТ 9466-75

Стандарт предъявляет к качеству электродов такие требования:

- цельность обмазки без видимых повреждений (исключая незначительные трещины и углубления);

- стойкость к механическим воздействиям;

- равномерность оплавления без образования островков, небольшая разбрызгиваемость;

- создание шва без пор, трещин либо переизбытка наваренного металла.

[stextbox Залог качества и надежности шва – подбор электрода, соответствующего всем параметрам, следование технологии работ.[/stextbox]

Выбор в зависимости от размера

Электроды для инвертора и прочих сварочных аппаратов выпускаются различных размеров. Диаметр может означать сечение проволочного стержня либо сечение всего приспособления с покрытием. Для определения характеристик чаще применяется второй вариант.

Наиболее востребованы электроды диаметром стержня 3 мм. Приспособления меньших размеров пригодны для соединения листовых или тонкостенных элементов. Электродами большого сечения удобно пользоваться для сварки изделий значительной толщины. Какие электроды лучше выбирать для инвертора, зависит от толщины деталей и мощности сварочника.

Толщина покрытия

Параметр обозначается специальным коэффициентом К, равным соотношению толщины обмазки к сечению стержня. По толщине обмазочного слоя электроды подразделяются на 4 группы с соответствующей маркировкой:

- тонкое «М», К˂1,2 мм;

- среднее «С», 1,2≤К˂1,45 мм;

- толстое «Д», 1,45≤К˂1,8 мм;

- особо толстое «Г», К>1,8 мм.

[stextbox качество работы влияет и толщина слоя, и сечение проволоки. Если без ошибки выбрать электрод, то соединение будет надежным, а скорость РДС – высокой.[/stextbox]

Выбор в зависимости от типа шва и его пространственного положения

До начала работ следует определить будущее взаимное расположение изделия и электрода, потому как не все марки пригодны для создания вертикальных швов, что особенно важно при сваривании в малодоступных точках конструкций. Какие электроды для сварки инвертором лучше подходят для определенного расположения в пространстве, можно определить из маркировки.

[stextbox размещения инструмента зависит скорость выполнения и трудоемкость работ. Чем меньше вариантов имеет данный тип электрода, тем сложнее выполнить качественный шов.[/stextbox]

Допускаемые варианты положения указываются цифровым обозначением:

- 1 – сварка независимо от положения;

- 2 – то же, кроме от верха к низу (исключая вертикальный);

- 3 – то же, помимо потолочного и вертикального от верха к низу;

- 4 – для формирования нижнего шва и нижнего «в лодочку».

Влияние электрических параметров дуги

Соединение производится под постоянным либо прямым током, обратной или прямой полярности. Выбор способа осуществляется по виду подлежащего свариванию материала. Род тока зависит от используемого типа аппарата.

- осцилляторы и трансформаторы;

- выпрямители и преобразователи.

Требуемые для дуги параметры отличны от тех, посредством которых дуга поддерживается. В соответствии с характеристиками сети, электроды делятся на такие виды, обозначающиеся цифрами:

- 0 – для постоянного обратного тока;

- 1-9 – для тока любого рода;

- 1, 4, 7 – для токов любой полярности;

- 2, 5, 8 – для прямой полярности;

- 3, 6, 9 – то же, для обратной;

- 1-3 – для аппаратов с напряжением холостого хода 50 В;

- 4-6 – то же, 70 В;

- 7-9 – то же, 90 В.

Определение силы тока

Сила тока при выполнении РДС различная – от 30 до 600 А. Определение требуемой величины производится по сечению электрода, расположению создаваемого шва:

- для низовых швов I=d*k;

- верхних I=k*d*0,8;

- горизонтально расположенных I=k*d*0,85;

- размещаемых вертикально I=k*d*0,9.

В формулах d – сечение электрода, к – параметр, А/мм, зависящий от сечения:

- при d=1-2 мм к=25-30 А/мм;

- при d=3-4 мм к=30-45 А/мм;

- при d=5-6 мм к=45-60 А/мм;

[stextbox силы тока позволяет ускорить сваривание. Но чрезмерное повышение приводит к перергреванию кромок и снижению качества шва.[/stextbox]

Маркировка

Для того чтобы без ошибки подобрать электрод, следует разобраться в особенностях обозначения.

В маркировке указываются:

- прочностной параметр, МПа;

- марка – литерное и численное обозначение;

- сечение, мм;

- сфера использования;

- толщина обмазки, мм;

- эксплуатационные характеристики (род тока, полярность, вид покрытия, возможные рабочие положения).

Использование различных марок

По роду соединяемых металлов, приспособления относятся к нескольким группам, используемых для:

- сталей низколегированных и углеродистых– Э42-Э60.

- сталей легированных с повышенными прочностными характеристиками и нержавейки – Э70-Э100.

- высокопрочных марок – Э125, Э150.

- наплавления.

- чугунных изделий.

- алюминиевых сплавов.

- медных сплавов.

- никелевых составов.

Хранение

Виной ухудшения сварочного рубца чаще оказывается не заводской брак, а неправильное хранение электродов. Обмазка их активно впитывает воду, потому инструмент не разрешается хранить во влажных помещениях с плохой вентиляцией.

Не рекомендуется оставлять на хранение электроды на сырой земле, даже в упаковке. При необходимости, коробку следует заменить на специальный, не пропускающий воду футляр.

Не допускается хранение электродов в неотапливаемых помещениях или местах со значительными перепадами температур.

Электроды зарубежных производителей

Производством электродов занимается множество компаний по всему миру. На нашем рынке, кроме отечественных марок, популярны и приспособления от европейских брендов.

Итальянская компания BlueWeld поставляет электроды для плазменной резки, имеющие необычную форму.

Продукция германского завода Brima представлена на отечественном рынке приспособлениями для соединения элементов из разнородной стали, преимущественно аустенитно-ферритовые и рутиловые марки. Инструмент соответствует общепринятой мировой и российской маркировке.

Шведские покрытые электроды ESAB применяются для резания и соединения металлических элементов.

Германский производитель FUBAG изготавливает модели с основной и рутиловой обмазкой. Также занимается изготовлением сварочного, компрессорного, электротехнического инструмента.

Высокие места в рейтинге фольфрамовых электродов занимает продукция Kedr, не менее популярны и некоторые модели сварочных инверторов.

Отечественные электроды

Российские производители, выпускающие качественные и не такой дорогой инструмент, как импортный, также исчисляются десятками. Наиболее востребованные в нашей стране марки – МР-3, УОНИ 13/55 и ЦЛ 11, имеются в ассортименте любого завода.

В перечне продукции завода «ЛЭЗ» находятся сотни наименований электродов для сварки, наплавки или резания.

Завод «ПензаЭлектрод» выпускает множество качественных аналогов зарубежным моделям. Преимущество производителя в том, что продукция реализуется из собственного склада, что гарантирует правильность хранения.

«СпецЭлектрод» отличается не только качеством выпускаемой продукции, но и собственными разработками – например электроды марки ОЗС. Приспособления поставляются в специальной упаковке, что исключает их повреждение или порчу от воздействия пыли и влаги.

[stextbox Попов, газоэлектросварщик, стаж работы 18 лет:«От того, насколько правильно подобраны электроды, во многом зависит конечный результат. Для выполнения ответственных работ, к примеру, изготовления изделий на заказ, лучше предпочесть продукцию зарубежных производителей. Для домашних работ подойдут российские марки, стоимость которых гораздо ниже».[/stextbox]

РДС: дуга и все, что ее окружает

Виды сварки

Знаменитая РДС – ручная дуговая сварка, народная любимица и самая популярная сварочная технология в течение долгого времени. Такое достижение дорогого стоит. Метод основан на использовании специальных электродов.

Все действия в РДС выполняются сварщиком вручную. Несмотря на популярность и, казалось бы, изученность этого способа, нам с вами невредно будет повторить основные факты и проверить, как на сегодняшний день поживает милая сердцу РДС.

Главное – дуга

Суть или технология ручной дуговой сварки – это формирование правильной и устойчивой дуги между концом электрода и сварочной ванной. Поджечь дугу быстрым касанием, чтобы она сразу загорелась и стабильно горела в дальнейшем – одно дело.

Правильно держать и вести электрод, соблюдая стандарты высоты расходника над поверхностью, скорости ведения электрода вдоль шва и много чего еще – дело другое. Знать нужно немало, уметь – тоже. Ну так современная сварка – тоже не погулять выйти, это поле с профессиональными игроками и высокой конкуренцией.

Здесь на художественной самодеятельности никто больше не проедет. Так что давайте повторять и разбираться в деталях и нюансах современной РДС.

Основные действия с помощью электродержателей:

Итак, мы подожгли дугу касанием и отвели электрод на небольшое расстояние от свариваемой поверхности. Стержень электрода начинает плавиться от действия высокой температуры. Именно их этого плавящегося стержня формируется тот самый сварочный шов, ради которого затеяна вся суета вокруг.

Вместе с металлическим стержнем электрода плавится его специальное покрытие, хитрый состав которого образует защиту шва шлаком и газом от окисления. Сразу же после того, как погаснет дуга, шлак удаляется с поверхности рабочего участка.

Сварочный шов какой угодны для не получается из-за ограниченной длины электрода: как только стержень оплавится до конца, процесс нужно останавливать, чтобы его поменять. А такого рода перерывы неважно сказываются на качестве шва: из-за них в шве попросту образуются дефекты.

С этой бедой можно бороться, и прежде всего с помощью выполнения правил технологий. В технических характеристиках электродов, к примеру, всегда указываются параметры подходящего электрического тока к типу покрытия, диаметру стрежня и положению во время сварки.

Все это необходимо для оптимизации горения дуги и протяженности непрерывного шва – «не больше и не меньше, а в самый раз» — вот главное правило, которое, пожалуй, требует технология дуговой сварки.

Что варим с помощью РДС

Да практически все. Если говорить о сталях, то это и легированные, и нелегированные марки. Правда, есть ограничения в толщине, он должна быть не больше до 5-ти см. Слишком тонкие листы металла тоже не пойдут: если заготовка тоньше 1,5 мм, металл при РДС мгновенно прогорит.

Больше всего РДС подходит для работы с заготовками толщиной от 3,0 до 20,0 мм.

Конечно, в зависимости от состава металла меняется прочность шва. Она, например, снижается с повышением доли углерода в стальных сплавах. Иными словами, высокоуглеродистые стали варить методов РДС можно, но качество шва с точки зрения будет ниже.

Где ручная дуговая только не применяется, вот только некоторые из примеров:

- производство труб самого разного вила и назначения;

- машиностроение;

- судостроение;

- все ремонтные работы на многочисленных СТО;

- все виды коммунальных работ, где необходимо соединение металлов.

Поговорим об электродах

О современных электродах можно написать «Войну и мир», не меньше. Уж каких только сплавов и составов покрытий сейчас не делают — на любой вкус.

А если серьезно, то классификация сегодняшних электродов обширнейшая, новые технологии требуют соответствия химического состава всех без исключения частей расходников металлам свариваемых деталей. Эти материалы содержат вещества для стабилизации горения дуги, образования защитного шлака и т.д.

Схема ручной дуговой сварки покрытыми электродами.

Функции у современных покрытий электродов вполне конкретные и ясные:

- Образование шлаков для защиты металла от кислородного окисления в воздухе и действия влаги.

- Образование газа для той же защиты. Он образуется в результате горения органических веществ, входящих в состав покрытия электрода.

- Так называемое раскисление шва – удаление из него окислов кислорода.

- Легирование основного металла за счет добавок в покрытии.

Для РДС выпускаются специальные электроды. Все они соответствуют свойствам наплавленного металла и снабжены в названии буквой «Э».

Число после буквы обозначает уровень временного сопротивления в килограммах на квадратный миллиметр. Если рядом стоит буква «А», состав электрода очень пластичен и имеет высокую ударную вязкость.

Снег, дождь и ветер

Варить можно хоть на потолке, то есть в любом положении. Но если есть возможность выбирать, удобнее работать все-таки в нижнем положении. Здесь можно и электрод взять побольше, и ток пустить посильнее, чтобы варилось мощно и быстро.

Если же вам приходится варить на потолке или располагаясь вертикально, бодрой и быстрой сварки у вас не получится: сварочная ванна будет маленькой, диаметр у электрода будет очень скромным, скорость работы снизится на порядок.

Ручная дуговая сварка позволяет работать в самых разных условиях внешней среды: хоть внутри помещений, хоть в открытом пространстве. Для этого метода не нужна подача газа или воды, что значительно упрощает рабочий процесс.

Единственное, что понадобится в обязательном порядке – это электропитание с его источником и кабелем. Длина кабеля – вопрос серьезнейший. Источник электричества может быть удален как угодно, но все дело в том, что чем кабель длиннее, тем больше он греется и, соответственно, повышаются тепловые потери.

Иногда используют генераторы на бензине или дизельном топливе. Ну а если вокруг вас снег, дождь, ветер и прочие природные напасти, защищайте рабочую зону, ведь вам нужно прежде всего ровное стабильное пламя дуги.

Теперь ток

РДС в этом плане универсальна – варить можно хоть на постоянном, хоть на переменном токе. Электроды могут быть специализированными, но есть и универсальные, которые подходят и для того, и для другого.

Если есть возможность выбирать, то это ток постоянный. С ним и дуга стабильнее, шов крепче и работать комфортнее.

Сила сварочного тока в зависимости от диаметра электрода и толщины металла.

Если вы работаете с постоянным током, у вас может быть два варианта полярности – прямая и обратная. При прямой полярности минусовый полюс подводится к электроду, а плюсовой – к металлической заготовке. При обратной полярности все наоборот: к электроду идут плюсы, к деатялм – минусы.

Абзац про дефекты

Дефекты, возможные по ходу работы РДС, делятся на два вида:

- Отклонения от нормы и стандартов вследствие кристаллизации или остывания металла.

Они могут возникнуть в виде пор, трещин, снижения качества шва и т.д. - Дефекты в результате нарушений правил или технологии.

В этом случае появляются прожоги, непровары, подрезы и т.д.

Пара слов о швах и их кромках

Пара слов о кромках. Если вы хотите, чтобы у вас получился проваренный и ровный шов высокого качества по всем параметрам, на металлических заготовках нужно сделать кромки.

Подробное описание разделки краев в зависимости от типа шва отлично прописаны в ГОСТе 5264-80, полностью посвященному РДС. Кромки бывают трех видов, которые различаются лишь по форме: V, R, X.

После сварки кромку нужно удалить. Это можно сделать просто – зубилом. Но в этом случае о качестве и эстетике шва придется забыть. Ровное и аккуратное удаление получится с помощью фрезерного или токарного станка.

Если применение станка невозможно из-за трудного доступа, кромки убираются кислородной резкой. Чистка кромок металлической щеткой от грязи, коррозии и окалины также относится к обязательным действиям.

Также сварные соединения подразделяются исходя из положения в пространстве:

- нижний тип – самый распространенный, при котором свариваемые заготовки находятся под электродом;

- горизонтальный тип: заготовку фиксируют под углом, а электрод и процесс сварки – в горизонтальном положении;

- вертикальный тип шва, которые формируется снизу наверх. Это непростой вид из-за стекания расплавленного металла вниз;

- потолочный тип, когда шов находится сверху по отношению к электроду;

При сложных положениях в пространстве используется пониженный ток, а сама сварка производится короткими движениями.

Оборудование для РДС

Конечно же это аппараты ручной дуговой сварки. Метод дает широкие возможности для их выбора. Это может быть и традиционный трансформатор – ветеран сварочного движения, трансформатор в комбинации с выпрямителем и, наконец, герой нашего времени – аппарат для дуговой сварки под названием инвертор.

Последний вариант- самый популярный в силу дополнительных функций для облегчения работы сварщика: форсированной дуги и антизалипания. На инверторе могут работать даже юные дебютанты, швы в любом случае получаются ровными и крепкими.

Есть, конечно, нюанс – относительно высокая стоимость инвертора. Но овчинка выделки стоит благодаря высокой надежности в святом деле качества шва. Сварочное оборудование ручной дуговой сварки предлагается в самых широких продуктовых линейках – на любой цвет и вкус.

Варим трубы

Одно из технологических преимуществ РДС перед другими методами – это сварка труб ручной дуговой сваркой.

К данному виду работ всегда имеются особые требования. И прежде всего это идеальная герметичность швов и устойчивость к значительному и длительному давлению. Именно поэтому швы на трубе варят в нижнем положении, где это только возможно.

Трубы варят стыковыми швами, других вариантов практически нет. Предварительная подготовка – формирование прихваток, без них сделать что-либо будет трудно. Если труба большая, и ее диаметр превышает 30 см, участки сварки будут в длину будут составлять не больше 20-ти см.

Плюсы РДС

Схема сварки металла электродом.

Преимущества ручной дуговой сварки внятные, серьезные и весьма весомые:

- универсальность технологии в отношении применяемых материалов благодаря широчайшему выбору электродов на рынке;

- благодаря ручной подаче и ведению электродов сварку можно производить в любом положении, включая самые труднодоступные места;

- возможность быстро смены расходных и свариваемых материалов;

- удобная транспортировка оборудования;

- отличный способ варить трубы;

- метод по силам даже новичкам, если работать на инверторе.

Минусы РДС

Недостатки есть у всех методов, куда ж без них

У ручной дуговой минусы скромные:

- относительно низкая производительность, как и у всех ручных способов сварки;

- качество сварного шва в значительной степени зависит от квалификации сварщика, если работа идет не на инверторе. Инвертор нивелирует опыт работы;

- действие на организм вредных факторов сварки.

Следует заметить, что недостатки метода вполне можно считать его особенностями, которые обусловлены сутью физико-химического процесса.

Ручная дуговая сварка покрытыми электродами

Ручная дуговая сварка покрытым электродом это – дуговая сварка, при которой возбуждение дуги, подача электрода и его перемещение производятся вручную, защита сварочной ванны обеспечивается расплавлением и разложением компонентов покрытия.

Сварка покрытыми электродами наиболее распатроненный в России способ сварки, занимает самый большой объем в сравнении другими методов сварки. Способ позволяет производить сварку практически любых конструкций и деталей разной сложности, в труднодоступных местах, при разных пространственных положениях сварного шва .

Качество сварных соединений, выполненных ручной дуговой сваркой нельзя гарантировать без строгого соблюдения технологии сварки и операционного контроля за всеми процессами. Начиная от входного контроля материалов сварочных и основных, проверки квалификации сварщиков, соблюдения режимов сварки и окончательного контроля готового сварного соединения.

РД – ручная дуговая сварка;

MMA – Manual Metal Arc (Welding) – ручная металлическая дуговая сварка;

SMAW – Shielded Metal Arc Welding – металлическая дуговая сварка в защитной атмосфере;

E – международный символ ручной дуговой сварки.

Сущность ручной дуговой сварки покрытыми электродами

При ручной дуговой сварке покрытыми электродами дуга возбуждается при касании электродом свариваемой детали, в результате замыкании электрической сварочной цепи.

В процессе сварки покрытый электрод подается к свариваемой детали по мере плавления электрода и перемешается вдоль соединения с поперечными колебаниями для придания заданной формы и размеров шва.

Движения покрытым электродом при сварке

В процессе ручной дуговой сварке происходит плавление покрытия и электродной металлической проволоки. Расправляющееся покрытие образует шлак и выделяются газы. Шлак обволакивает капли расплавленного металла, появляющиеся при плавлении стержня электрода. В ванне шлак всплывая на ее поверхность, образует защитный слой, предохраняющий металл от взаимодействия с атмосферным воздухом. Кроме того, поднимаясь на поверхность сварочной ванны, шлак очищает расплавленный металл от вредных примесей. Образующиеся при расплавлении покрытия сварочные газы вытесняют воздух из зоны сварки и, тем самым, защищают сварочную ванну от взаимодействия с кислородом и азотом.

Жидкий шлак затвердевает и образует на поверхности шва твердую шлаковую корку, которая удаляется после сварки. То есть, компоненты входящие в покрытие сварочного электрода обеспечивает защиту сварочной ванны и застывающего металла сварного соединения от реакций с атмосферными газами и очистку металла в процессе химических реакций происходящих в сварочной ванне.

Покрытыми электродами применяют для сварки сталей, чугунов и цветные металлов различной толщины. Так же покрытые электроды используется для наплавки с целью восстановление изношенных деталей и получения покрытий со специальными свойствами главным образом антикоррозионных и износостойких.

Перемещение сварочного электрода вдоль сварного шва и его подачу в зону сварке по мере его расплавления производит сварщик. В связи с этим стабильность процесса и качество сварки зависит от квалификации сварщика и его зрительно моторной координации, так как изменятся длина дуги, наклон электрода, скорость его перемещения, что приводит к изменению параметров режима — напряжения дуги и силы сварочного тока. При ручной дуговой сварке покрытыми электродами для обеспечения стабильности режимов сварки используют источники сварочного тока с крутопадающими вольт-амперными характеристиками.

Преимущества ручной дуговой сварки:

- применение ручной возможно в различных, самых неудобных пространственных положениях;

- сварки может производится в трудно доступных местах;

- универсальность способа, возможность сваривать изделия различной конфигурации;

- применимость к широкому диапазоны различных марок сталей;

- высокая мобильность.

Недостатки способа:

- мало высококвалифицированных сварщиков;

- невозможно гарантировать качество сварного соединения;

- невысокая производительность сварки;

- неблагоприятные условия труда.

Рациональные области применения:

- сварка металлоконструкций, трубопроводов;

- рационально использовать при сварка коротких швов.

Технология ручной дуговой сварки покрытыми электродами

Технология ручной дуговой сварки включает в себя следующие операций: разделку и подготовку сварочных кромок, возбуждение сварочной дуги, перемещение электрода в время сварки, порядок наложения сварных швов в зависимости от марки материалов и конструкции сварных соединений.

Ручная дуговая сварка требует качественной подготовки кромок и прилегающий поверхности свариваемых деталей. Механическую обработку и зачистку, свариваемых деталей выполняют на станках или вручную. Свариваемые кромки зачищают до металлического блеска, не должно быть следов ржавчины, рыхлого слоя окалины грязи, масляных пятен, потому что недостаточно качественная подготовка приведет к дефектам и как следствие уменьшению прочностных характеристик сварного соединения. Обязательной зачистке подлежат свариваемые кромки и прилегающая к ним поверхность металла шириной не менее 20 мм;

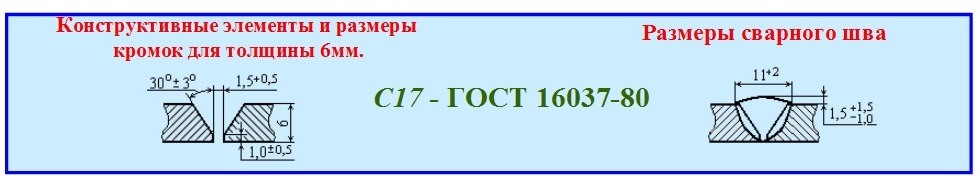

Форма подготовки кромок под ручную дуговую сварку покрытыми электродами устанавливается стандартами на конструктивные элементы сварных соединений в зависимости от толщины деталей. Угол скоса кромок, притупление и зазор между соединяемыми деталями должны быть равномерными и не выходить за пределы установленных допусков.

Конструктивные элементы сварных соединений

Сборочно-подготовительные работы следует проводить в таком порядке, чтобы конструкция располагалась удобно для работы и проведения сварки в нижнем положении. Все изделия, поступающие на сборку, должна проверятся на соответствие чертежам и правильности подготовки кромок под сварку. Для предотвращения в процессе сварки деформаций сборку следует проводить на прихватках или в жестко закрепленных кондукторах. Для прихватки применяются те же электроды что и для сварки если иное не оговорено в технической документации. Длина прихваток должна быть не менее 50 мм с шагом не менее 500 мм. Для избежания дефектов в конце сварки необходимо использовать выводные планки.

Зажигание сварочный дуги производится двумя способами, сварщик касается концом покрытого электрода до поверхности свариваемого изделия, или чиркает концом электрода по поверхности металла и быстро отводит его в сторону примерно на 2-4 мм. Так возбуждается дуга. При сварке длину дуги следует поддерживать постоянной, минимально возможной, для чего сварщик подает покрытый электрод по мере его плавления. Слишком длинная дуга не обеспечивает необходимой глубины проплавления основного металла, идет чрезмерно сильное разбрызгивание металла, и плохая защита от атмосферного воздуха, в результате возможно образование недопустимых дефектов. Короткая сварочная дуга обеспечивает, мелко капельный перенос металла, покрытый электрод расплавляется равномерно процесс сварки идет более стабильно чем при длинной дуге.

Если сварочная дуга обрывается, следует зачистить место обрыва. Возобновлять сварку следует отступив от места обрыва 5 — 10 мм на ранее наплавленный валик, и тщательно заварить кратер образовавшийся в месте обрыва.

При сварке электрод нужно держать под определенным углом к свариваемым деталям. Наклон электрода зависит от пространственного положения, толщины и марки основного металла, диаметра электрода его вида и толщины покрытия.

Сварку можно вести слева направо, справа налево,

от себя и к себе. Независимо от направления сварки электрод должен быть наклонен к оси шва так, чтобы основной металл проплавлялся на наибольшую глубину и правильно формировался шов.

Во время сварки следуют соблюдать режимы сварки установленные в технической документации.

Режим ручной дуговой сварки покрытыми электродами

Режим ручной дуговой сварки включают следующие параметры:

- величина сварочного тока;

- род и полярность сварочного тока;

- диаметр покрытого электрода;

- напряжение дуги;

- скорость сварки;

Выбор величины сварочного тока зависит от разных параметров — диаметра покрытого электрода, вида его покрытия и пространственного положения шва. Величина сварочного тока предопределяет производительность сварки (количество металла, наплавленного за единицу времени) и глубину провара.

При малом токе количества выделяющегося тепла, может быть недостаточно, чтобы расплавить сварочные кромки или ранее наплавленные валики, что может привести к несплавлению и непровару, что приведет к браку.

При слишком большой величине сварочного тока, электрод и основной металл будут быстро сильно плавиться, что может привести к прожогу и наплывам, которые являются недопустимыми дефектами.

На упаковке с покрытии электродами содержатся рекомендации завода изготовителя по выбору сварочного тока, но можно воспользоваться и формулой для расчета:

I — сварочный ток,

D — диаметр электрода.

С учетом толщины стенки свариваемых деталей и пространственного положения шва при сварке, значение сварочного тока поправляют: при сварке деталей толщиной до 3 мм. и при вертикальных и потолочных положениях шва, значение сварочного тока должно быть уменьшено на 10-15% ниже заданного.

Форма и размер шва зависят от рода и полярности тока, которые выбирают в зависимости от типа электродного покрытия, марки и толщины основного металла. При постоянного тока обратной полярности количество теплоты выделяющиеся на электроде на 20-40% больше, чем на основном металле и наоборот при сварке на прямой полярности, количество теплоты больше выделятся на основном металле.

Так при сварке переменным током глубина проплавления будет на 15-20 % меньше по сравнению со сваркой на постоянным током обратной полярности.

Диаметр электрода выбирают в зависимости от толщины свариваемых деталей, марки стали, формы разделки кромок, пространственного положения, в котором осуществляется сварка, и вида сварного соединения. Применение покрытых электродов большего диаметра не рекомендуется, поскольку это приводит к возникновению ряда дефектов, непроваров и зашлаковыванию сварного шва. Лучше использовать электроды диаметром 3-4 мм. Когда толщина металла превышает 12 мм и сварку ведется в нижнем положении, можно применять электроды диаметром 4-5 мм.

При сварке в других вертикальных, горизонтальных и потолочных швов а также корня шва следует использовать электроды диаметром не более 3 мм, при сварке заполняющих слоев и облицовочного, можно применять электроды диаметром до 4 мм.

В зависимости от прочностных и других механических характеристик свариваемых сталей выбирают электроды соответствующего типа и марка.

В процессе ручной дуговой сварки электрод должен совершать определенные поступательно колебательные движения, смотрите рисунок выше.

Если перемещать электрод исключительно в направлении сварки без поперечных колебательных движений, то наплавленный валик будет узким (ниточным). Такой способ применяется при сварке тонколистового металла, и подварке дефектов, а также при сварке когда не допускаются большие тепловложения.

Число слоев шва при сварке

Толщина отдельного слоя не должна превышать 3…5 мм. Последними проходами создается небольшая выпуклость шва высотой 2-3 мм над поверхностью основного металла.

Количество слоев шва при сварке стыковых и уголовных соединений:

О технике ручной дуговой сварки читайте в статье Техника ручной дуговой сварки покрытыми электродами

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Особенности электродуговой сварки

Электродуговая сварка – один из наиболее распространенных и популярных методов выполнения сварочных работ с использованием электрической дуги.

Данный вид сварки широко используется на различных производствах, связанных с литьем, штампованием и прокаткой частей заготовок изделий. Благодаря дешевизне этот метод практически повсеместно вытеснил более дорогие и сложные способы соединения деталей.

Виды электродов для ручной дуговой сварки

Данный вид сварки осуществляется посредством постоянного и переменного тока. Работа с постоянным током требует применения выпрямителей или специальных преобразователей.

Для переменного тока используют сварочные трансформаторы особой конструкции. Наиболее распространенным является метод с использованием плавящегося в дуге стержня. Он позволяет работать с легированными и углеродистыми сталями, чугунами и некоторыми цветными металлами.

К преимуществам постоянного тока можно отнести швы с меньшим содержанием брызг металла. Существуют различные виды электродуговой сварки, использующие такие типы электродов, как плавкие и неплавкие.

В первом случае швы формируются в результате расплавления электрода. Во втором – плавится присадочный материал, вводимый внутрь сварочной ванны.

Существует несколько критериев разделения электродов:

- толщина;

- качество;

- тип покрытия.

Кроме того они могут быть металлическими и неметаллическими. Ко второму типу относятся только неплавящиеся.

Назначение электрода

Таблица видов электродов для сварки.

По назначению электроды разделяют для:

- работы со сталями с высоким уровнем легирующих элементов;

- со средним содержанием легирующих элементов;

- сварки конструкционных сталей;

- пластичных металлов;

- наплавления;

- теплоустойчивых сталей.

Таким образом, можно подобрать электроды для каждой конкретной задачи.

Отдельное внимание следует обратить на защитное покрытие. Обмазка электродов – важная составляющая, к которой предъявляются особые требования. Кроме того для нее характерен определенный состав.

Они представляют собой стержень, покрытый особой оболочкой. Мощность зависит от того, какой у него диаметр.

Наиболее популярными являются электроды УОНИ. Существует несколько марок данного материала и все они используются для ручного сваривания.

УОНИ 13-45 позволяют получать швы приемлемой вязкости и пластичности. Они применяются для сварки при литье и поковки. В составе таких стержней содержится никель и молибден.

УОНИ 13-65 подходят для работы на конструкциях с повышенными требованиями. Они могут осуществлять соединения в любых положениях. Диаметр варьируется от двух до пяти миллиметров, чем он больше, тем больше сварочный ток.

В большинстве характеристик данные стрежни схожи между собой. Могут функционировать при пониженных температурах, при этом обеспечивают надежный плотный шов с высокими механическими параметрами.

Кроме того соединения, полученные с их помощью, характеризуются высокой ударной вязкостью и в них не формируются трещины. Все это делает их наиболее перспективными в работе с ответственными конструкциями, к которым предъявляются жесткие требования.

Помимо этого данные конструкции оказываются устойчивыми к перепадам температур, вибрациям и нагрузкам. Важной особенностью стержней данного типа является существенная стойкость к действию влаги и возможность длительного прокаливания.

Виды покрытия

Покрытия электродов включают следующие составляющие:

- раскисляющие вещества;

- компоненты для стабильного горения дуги;

- элементы, обеспечивающие пластичность, такие как каолин или слюда;

- алюминий, кремний;

- связующие вещества.

Ко всем электродам для точечных или ручных сварочных работ с покрытием предъявляют ряд требований:

- высокая эффективность;

- возможность получение результата с необходимым составом;

- незначительная токсичность;

- надежный шов;

- стабильное горение дуги;

- прочность покрытия.

Выделяют следующие виды покрытий электродов:

- целлюлозное;

- кислое; ;

- основное.

Первый тип позволяет выполнять работу во всех пространственных положениях постоянным и переменным током. Они наиболее широко применяются в монтаже. Характеризуются существенными потерями на разбрызгивание и не допускают перегрева.

Рутиловое и кислое позволяют варить во всех положениях, кроме вертикального, постоянным и переменным током. Второй тип покрытия не целесообразен для работы со сталями с высоким содержанием серы и углерода.

Основное покрытие применимо для формирования соединений металла большой толщины постоянным током обратной полярности. Также не позволяет работать в вертикальном положении сверху-вниз.

Перечисленные выше типы оболочек подразумевают использование только одного конкретного вида покрытия. Однако возможны сочетания нескольких вариантов. Комбинации могут складываться из нескольких типов в зависимости от решаемой задачи.

Комбинированные оболочки относятся к отдельному классу и их не причисляют к основным четырем видам.

Существует также классификация в зависимости от толщины покрытия.

Каждой толщине присваивается отдельное буквенное обозначение:

- тонкие – М;

- средней толщины – С;

- толстые – Д;

- особо толстые Г.

Конечно же, стержни выбираются в соответствии с поставленными целями. Правильный выбор гарантирует высокое качество выполняемой работы.

Марки электродов

Расшифровка маркировки электрода.

Существуют различные марки электродов, предназначенные для решения определенных задач. Они характеризуются определенными свойствами, что позволяет подобрать наиболее подходящий материал.

Марка ОК-92.35 характеризуется удлинением в шестнадцать процентов и пределом текучести и прочности в 514 МПа и 250 НВ соответственно. Предел текучести ОК-92.86 составляет 409 МПа.

Марки электродов для ручной сварки Ок-92.05 и ОК-92.26 обладают относительным удлинением в 29% и 39%, а пределом текучести – 319 и 419 МПа соответственно.

Предел текучести ОК-92.58 составляет 374 МПа.

Все вышеперечисленные электроды используются для ручной дуговой сварки по чугуну. В зависимости от того, с каким металлом предстоит работать, выбирают также специальный тип стержня. Например, для меди – АНЦ/ОЗМ2, чистого никеля – ОЗЛ-32, алюминия – ОЗА1, монеля – В56У, силумина – ОЗАНА2 и т.д.

Все электроды должны соответствовать нормам ГОСТ. Этим будет определяться качество и надежность выполняемых работ.

Кроме того, сварщику необходимо также контролировать качество свариваемых деталей. В зависимости от материала, условий работы, положения шва и других факторов, выбирают соответствующий электрод, который обеспечит наилучшее качество соединения.

Что еще важно знать об электродах?

Электрическая дуговая сварка – один из наиболее распространенных способов соединения деталей. Она основана на применении электрической дуги, которая локально расплавляет изделие.

Схема наплавки различными видами электродов.

Подобный способ требует сильноточного источника питания с маленьким напряжением. К устройству присоединяется свариваемая деталь и стержень. За счет электродугового разряда происходит расплавление кромок, в результате чего части конструкции можно соединить.

Стоит отметить, что температура горения дуги может превышать пять тысяч градусов. Это значение существенно выше температуры плавления любого известного человеку металла.

Как следует из основ принципа работы данного метода, когда зажигается дуга, вся влага, находящаяся в стержне, может вскипеть. Это приведет к формированию дефектов в сварочной ванне, а также к порче покрытия. В результате сам электрод может выйти из строя или же он не способен будет обеспечить высокое качество шва.

В связи с вышесказанным, срок годности электродов может быть существенно увеличен в случае правильного хранения. Если же влага все-таки попала на оболочку, их можно просушить или прокалить, но если поверхность обсыпалась, то их лучше не использовать.

Срок хранения повысится, если хранить электроды в специализированном оборудовании, изолирующем их от воздействия окружающей среды.

Многих интересует вопрос: как выбрать электрод для сварки? Подбор должен осуществляться в соответствии с материалами, которые предстоит сваривать. Необходимо, чтобы сердечник по составу был схож с деталью.

В то же время, при планировании сварных конструкций, ориентироваться исключительно на эксплуатационные характеристики металла нельзя. Необходимо также оценить и проверить сварочные свойства материала.

Это позволит определить термические условия соединения изделий, а также оценить возможность применения сварки.

Основным фактором, влияющим на формирование трещин в сталях, является их состав. Однако есть и другие свойства, на которые следует обратить внимание. Дело в том, что в зависимости от вида конструкции, условия сварочных работ могут быть различными, даже если речь идет про одну и ту же марку.

Если предстоит работать с материалами с особыми свойствами, когда соединение должно иметь такие же характеристики, как и основной материал, стержни выбирают особым образом. Они должны обеспечивать такой же состав наплавленного металла, как и свариваемый.

Иногда электрод не может обеспечить необходимую концентрацию легирующих элементов в шве. В таком случае используют присадочный материал с недостающими компонентами.

Концентрация в проволоке устанавливается отдельно, в зависимости от технических характеристик, предъявляемых к соединению.

Положение электрода при сварке.

Свойства шва должны удовлетворять соответствующему ГОСТУ. Если предстоит сваривать разнородные стали, то электрод выбирается в зависимости от условий работы.

Например, электроды типа ЭА целесообразно использовать для формирования швов, которые могут подвергаться воздействию агрессивных сред.

Важно, чтобы состав соединения в таком случае был близок к составу свариваемых частей конструкции, обладающей специальными свойствами и характеристиками.

Немаловажным фактором при выборе материала является вид оборудования. В нем могут реализовываться различные типы конструкции сведения стержней, что может удовлетворить не каждой задаче.

Кроме того, необходимо обращать внимание на характеристики и марку электрода. Для каждого материала существует свой наиболее оптимальный стержень.

Таблица марок стержней и сферы использования для ручной дуговой сварки и наплавки легированной стали

Большинство стержней специально разработано для работы с определенным видом материалов. К ним относятся легированные стали. Они широко используются в промышленности, поэтому под них были созданы соответствующие расходные материалы.

Они содержат те же элементы, что и сталь, чтобы компенсировать их во время работы. Таким образом, электродуговая сварка будет наиболее эффективна.

| Тип стержня | Марка стали |

| Э-70 | Х2ГМР, 14 ХМНДФР, 14 ХГНМД |

| НИАТ 3М | 30 ХГСА, 30 ХГСНА, 25 ХГСА, 20 ХГСА |

| УОНИ 13/85 | 35 ГС, 30 ХГ2С, 25 Г2С |

| ОЗС-11 | 2 МХ, 12 ХМФ, 15 Х1М1Ф, 15 ХМ |

| ТМЛЗУ | 2 Х1МФ, 20 ХМФЛ, 15 Х1М1ФЛ, 15 Х1М1Ф |

| ЦЛ-45 | 15 Х1МФ, 12 Х1МФ |

Марки стержней и области применения для РДС сварки и наплавки чугуна

Для сварки и наплавки чугуна применяются следующие марки: ОК-92.05, ОК-92.18, ОК-92. 26, ОК-92.35, ОК-92.58, ОК-92.86.

Их характеристики были приведены в разделе выше.

Таблица марок электродов и сферы использования для РДС и наплавки цветных металлов

Виды электродов и их предназначение:

| Тип стержня | Для какого металла он предназначен |

| ОЗА1 | Алюминий |

| ОЗА2 | Силумины |

| ОЗАНА1 | Изделия из технического алюминия |

| ОЗАНА2 | Силумины |

| Комсомолец 100 | Технически чистая медь |

| АНЦ/ОЗМ2 | |

| АНЦ/ОЗМ3 | |

| АНЦ/ОЗМ4 | |

| ОЗЛ-32 | Никель |

| В56У | Сварка монеля |

Таблица стержней для резки металла

Виды электродов для резки:

| Тип стержня | Предназначение |

| ОЗР1 | Резка, формирование отверстий, устранение швов с дефектами. |

| ОЗР2 | Резка, формирование отверстий, устранение соединений с дефектами. |

| АНР2М | Резка, формирование отверстий, устранение соединений с дефектами. |

Электродуговая сварка – распространенный метод соединения металлических деталей. Относительная дешевизна данного способа и его простота, сделали его одним из наиболее популярных методов в производстве. Благодаря этому она практически вытеснила другие виды сварки.

В то же время необходимо уделять должное внимание условиям эксплуатации стержней. Для этого необходимо обеспечить правильное хранение электродов и их защиту от воздействия влаги.

Техника и технология ручной дуговой сварки покрытыми электродами

Ручная дуговая сварка (РДС) не сдаёт позиций. Производительность, глубина проплава ниже, стабильность процесса хромает. Но вытеснить плавящийся электрод в обмазке пока не под силу. РДС любезно предлагает место прогрессивным технологиям, которые облегчают труд и ускорят сварочные работы, оставаясь на плаву.

РДС сварка – это

Ручная дуговая сварка применяется при монтажно-сборочных работах, где современные методы не применяются. Способ применяется с 1888 г. Сущность способа заключается в инициировании возбуждения электродуги между полярными источниками, один из которых электрод, другой – деталь.

Электродержатель (катод) передаёт заряд сердечнику электрода. Кратковременный контакт с заготовкой (анод) возбуждает дугу, единственный источник тепла для плавления. Локализация нагрева в зоне горения дуги приводит поверхность металла изделия в жидкое состояние.

Сварочная ванна в основании столба дуги заполняется расплавом металла изделия и каплями наплавленного металла стержня электрода. Равномерность смешения 2 субстанций образует однородный сплав.

Жидкий шлак из материала обмазки укрывает ванну и препятствует процессам окисления. Застывшая стекловидная масса шлака удаляется механически после каждого прохода. Иначе цельность шва с равномерным проваром нарушится.

Процессом на всём протяжении управляет электросварщик. Поддержание величины дуги, плавность движения вдоль границы наложения шва, чтобы не случилось непровара и подрезов, выполняются на глазок: контроль доступен только визуальный.

Уровень профессионализма исполнителя определяет качество соединения. Квалифицированный сварщик рдс, что это: уверенная герметизация соединений элементов сосудов под давлением, изготовление грузозахватных приспособлений. Он владеет техникой управления аппаратами постоянного и переменного тока, варит плавящимся и неплавящимся электродом.

Виды плавящихся электродов

Существуют многоместные электрододержатели: 2 и более электродов, вовлечённые в заполнение глубокой разделки, объёмного катета шва ускоряют процесс. И сами стержневые электроды различаются по химсоставу для идентичности соединения с материалом, защитными компонентами обмазки.

Видовой состав электродов по применению:

- У – низколегированные стали с сопротивлением на разрыв 600 МПа;

- Т – теплоустойчивые стали;

- Н – наплавные электроды;

- А – Пластичные металлы.

Ограничения по пространственному наложению шва связаны с текучестью расплава стержня. Регламентация по применению вертикальных, потолочных одно и двухсторонних швов, сварке под углом содержит ГОСТ 5264-80, за соединения сварные под острыми и тупыми углами отвечает ГОСТ 11534 75. Дополнительная цифровая индексация на маркировке указывает на сферу применения плавящихся электродов:

- 1 – без ограничений положения;

- 2 – кроме вертикального сверху вниз;

- 3 – исключаются потолочные швы;

- 4 – только горизонтальные.

Справочники пестрят рекомендациями по использованию электродов с определённым спектром сплавов, близких по составу с плавящимся стержнем. Комплекс легирующих элементов расплава соединительного шва в этом случае создаёт практически монолитное соединение.

Пример соответствия типа электрода для легированных конструкционных, высоколегированных и теплостойких сталей:

- Ст. 14Х2ГМСШ, 14ХМНДФР – электрод АНП2, Э70;

- Ст. 12Х2НВФА, 30ХГСА – НИАТ 3М;

- 30ХГ2С – УОНИ-13/85;

- 15Х1М1Ф, 12ХМФ – ОЗС-11;

- 15Х1М1ФЛ, 20ХМФЛ – ТМЛЗУ;

- 12Х1МФ – ЦЛ45.

Обобщённая таблица назначения по области применения, типов и марок электродов плавящихся

покрытия

Толщина покрытия не универсальная величина. Относительно диаметра стержня выделяются стандартные соотношения:

Составы обмазок по свойствам преимущественно смешанные, с учётом многокомпонентности сплавов. Основы и назначение типов:

- А – Mg, Ti, Si, FeO3. Пористость шва исключается, но возможно горячее растрескивание верхней части шва. Пример – Э-08Х19Н10Г2Б, применяются для высоколегированных сплавов;

- Ц – 50% наполнителя органика, преимущественно целлюлоза, мука, шпат. Расплав соответствует полуспокойным и спокойным сталям с высоким показателем наличия водорода. Электроды Э50, Э46 хороши для вертикальных швов;

- Р – минерализация рутилом (TiO2) до 50%, органикой. Горячее растрескивание исключено. Ударная вязкость высокая. Требуется прокалка для удаления влаги. Пространственное положение шва без ограничений;

- Б – CaCO3, KF, минералы. Активное шлакообразование, неподверженность сероводородному растрескиванию. Доминируют при сварке трубопроводов;

- П – РЦ, АБ, другие – двойные виды, классифицируются отдельно.

[stextbox отливки для танков в период ВОВ сваривали прутками, обмазанными гашеной известью.[/stextbox]

РДС сварка цветных металлов

Дуговую сварку алюминия осложняет тугоплавкая оксидная плёнка на поверхности металла, подлежащая удалению выщелачиванием.Хлориды и фториды щелочных металлов, входящие в состав обмазки, нейтрализуют плёнку. Детали толщиной менее 4,5 мм для дуговой сварки не рекомендованы.

Ток увеличивается до 1,5 раз. Применяется предварительный подогрев деталей и теплоотводящие прокладки при сварке, чтобы минимизировать растекание. Бич сварщика кристаллизационное растрескивание и постсварочная деформация. Заполнение разделки непрерывно, до полного выгорания электрода.

Электроды ориентированы на чистый металл без примесей, технические сплавы:

- Рафинированный алюминий марки АО-А3 – электрод ОЗА1, ОЗАНА-1.Тщательная подготовка кромок. Доступны горизонтальное и вертикальное ведение шва. Ток переменный, полярность обратная;

- Кремнистые сплавы (силумины) – ОЗА2, ОЗАНА-2. Покрытие гигроскопично, наполнено фтористыми, хлористыми солями;

- Наплавка деформируемых сплавов – УАНА.

Оправдывают высокую стоимость щёлочно-солевые электроды ESAB марок ОК Almn1 для сборки конструкции из чистого металла. Качественный шов, лёгкое отделение корки шлаков.

Для сплавов с магнием и марганцем, дюралюминия – Alsi12. UTR 48 c содержанием кремния до 12%, дающий ровный чешуйчатый шов.

По грубы прикидкам силу тока соотносят с толщиной основного металла. На 1 мм берут 20 – 30 А, не выходя за рамки 200 А.

[stextbox повторная просушка снижает качество соединения.[/stextbox]

Для РДС сварки меди и сплавов выбор плавящихся электродов широк: Комсомолец 100, АНЦ/ОЗМ2, (ОЗМ3, ОЗМ4).

Режимы

У новичка возникает вопрос: каким электродом варить металл 2 мм? Максимум троечкой, оптимально – не превышать толщину металла. Стержень тоньше Ø 1,6 мм не найдём, остаётся заняться регулировками сварочного тока до оптимума.

[stextbox сушка и прокаливание стальных электродов обязательны.[/stextbox]

Режим сварки – совокупность суммы параметров:

- Сила тока и напряжение дуги;

- Диаметр и скорость перемещения электрода;

- Полярность, род тока;

- Положение шва в пространстве.

Практика показывает, что целесообразно использовать максимально допустимый ток, а скорость определяет поперечное сечение шва. Поджиг дуги осуществляется 2 способами: кратковременным касанием с отрывом (впритык) либо продольным движением по заготовке (спичкой).

Вертикальные и потолочные швы проходят с коррекцией тока в сторону уменьшения до 20%, напряжение – до 30 В, диаметр электрода не превышает 4 мм. При стандартных условиях глубина провара достигает 1 – 2 мм.

Поддержание дуги на расстоянии 0,5 – 1 диаметра до воронки кратера обеспечивается равномерностью подачи расходного плавкого элемента. Увеличение длины дуги увеличивает поступление воздуха в расплав, снижает качество. Возрастают угар металла и разбрызгивание.

Прерывание дуги чревато образованием кратера, где скапливается шлак, возможно образование трещин. Заварку кратера проводят до заполнения. Причиной образования кратера не может стать завершение шва – это брак.

Протяженные швы выполняются отдельными участками. На толстом металле, где нет угрозы коробления, длина прохода 200 – 300 мм. На тонколистовом – короткими в шахматном порядке.

Оборудование

Сварочные аппараты постоянного и переменного тока – источники подачи энергии. Агрегаты переменного тока устроены проще, дешевы компактны, просты в обслуживании, потребляют меньше энергии.

Оборудование на постоянном токе обеспечивает устойчивость дуги, процесс упрощается, не требует высокой квалификации сварщика. Доступны механизация и автоматизация.

Читайте также: