Сварка полуоси заднего моста камаз

Обновлено: 03.06.2024

Описание полуоси заднего моста автомобиля. Характеристика причин потерь работоспособности сборочной единицы. Дефекты деталей, выбор рационального способа их восстановления. Разработка технологической документации и расчет режимов вибродуговой наплавки.

| Рубрика | Транспорт |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 13.03.2018 |

| Размер файла | 658,2 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

- Введение

- 1. Описание устройства,анализ работы и характеристика причин потерь работоспособности сборочной единицы. Дефекты деталей ведущего моста Камаза

- 2. Разработка структурной схемы моста Камаза

- 3. Выбор рационального способа восстановления деталей

- 4. Разработка технологической документации на восстановление детали

- 5. Выбор контрольно-измерительных средств

- 6. Расчет режимов вибродуговой наплавки

- 7. Определение норм времени выполнения операций

- 8. Технико-экономическая оценка технологического процесса восстановления

- 9. Разработка мероприятий по охране труда и защите окружающей среды при восстановлении полуоси

- Заключение

- Список использованной литературы

При поступлении автомобилей в капитальный ремонт большое количество их деталей в результате износа, усталости материала, механических и коррозионных повреждений теряет работоспособность. Однако лишь некоторые из этих деталей, наиболее простые и недорогие в изготовлении, утрачивают работоспособность полностью и требуют замены. Большинство деталей имеет остаточный ресурс и может быть использовано повторно по проведения сравнительно небольшого объема работ по их в становлению. Стоимость восстановления деталей значительно ниже стоимости их изготовления. Затраты на восстановление деталей, даже в условиях современных авторемонтных предприятий, составляют в зависимости от конструктивных особенное и степени изношенности деталей от 10 до 50% от стоимости новых деталей. При этом чем сложнее деталь и, следовательно, чем дороже она в изготовлении, тем ниже затраты на ее восстановление. При восстановлении деталей значительно сокращаются расходы на материалы и полностью исключаются затраты, связанные с получением заготовок. полуось мост дефект наплавка

Восстановление деталей является одним из основных источников повышения экономической эффективности авторемонтного производства. Известно, что основной статьей расходов, из которых складывается себестоимость капитального ремонта автомобилей, являются расходы на приобретение запасных частей. Эти расходы в настоящее время составляют 40-60% от себестоимости капитального ремонта автомобиля.Их можно значительно сократить за счет расширения восстановления деталей.Значение восстановления деталей состоит также в том, что оно позволяет уменьшить потребности народного хозяйства в производстве новых запасных частей.

Целью данного курсового проекта является ремонтное-восстановление полуоси заднего моста КАМАЗа.

1. Описание устройства,анализ работы и характеристика причин потерь работоспособности сборочной единицы

Полуось в КАМАЗ является неотъемлемой частью подвески, отвечающим за передачу крутящего момента. Такая передача может осуществляться в двух направлениях: от полуосевой шестерни дифференциала к ступице при нормальном движении, и в обратном порядке при торможении двигателем.

Примечательно, что полуось в КАМАЗ является полностью разгруженной, т.е. на нее не действуют изгибающие моменты, что крайне важно с учетом немалой массы грузовика и далеко не идеальных условий его эксплуатации. Реализовано данное решение посредством свободной установки полуоси внутри моста, в то время как ступица колеса опирается на мост через два подшипника, которые и принимают на себя все возникающие в процессе движения силы.При разгруженной полуоси ступица колеса устанавливается в балке моста на двух подшипниках. В результате изгибающие моменты от всех сил и реакций передаются от колеса непосредственно на балку моста.

Полуось передает только крутящий момент.Внутренний конец полуоси моста задней тележки имеет шлицы, при помощи которых она соединяется с полуосевой шестерней. Наружный коней полуоси заканчивается фланцем, который крепится к ступице шпильками. Под гайки шпилек устанавливаются конические разрезные втулки и пружинные шайбы. Втулки центруют полуось относительно ступицы и способствуют выбору зазора по мере износа отверстий во фланце.

Для облегчения демонтажа полуосей во фланцах выполнены два резьбовых отверстия, в которые ввернуты болты-съемники с контргайками. Полуоси имеют осевое и радиальное сверления для подвода воздуха к шинам.

Рис.1 Дифференциал и полуоси заднего моста

Таблица. Характеристика ведущих мостов КамАЗ

КамАЗ-5320, КамАЗ-53212, КамАЗ-5410, КамАЗ-54112, КамАЗ-5511

Сварены из штампованных балок

Двухступенчатая, состоит из пары конических со спиральными зубьями и пары цилиндрических косозубых шестерен

Передаточные числа главной передачи

5,43; 5,94; 6,53; 7,22 (подбираются в зависимости от назначения автомобиля и условий эксплуатации)

Конический, состоит из крестовины, четырех сателлитов и двух конических шестерен

Конический, с четырьмя сателлитами

Диафрагменная камера со штоком, вилкой и муфтой блокировки

Управление механизмом блокировки

Дистанционное, пневматическим краном, установленным под щитком приборов

Дефекты деталей ведущего моста Камаза

Полуоси имеют дефекты: скручивание, трещины в основании детали, погнутость полуоси или фланца, износ шлицев, отверстий, резьбы. Скрученную полуось бракуют. Погнутую полуось правят под прессом до устранения изгиба. После правки подрезают внутренний торец фланца, выдерживая минимально допустимую по техническим условиям его толщину. Изношенные шлицы восстанавливают наплавкой или постановкой дополнительной детали.

Шлицевую шейку, восстановленную наплавкой, обтачивают на токарном станке, а затем на фрезерном станке нарезают шлицы червячной фрезой. Далее шлицевой конец полуоси подвергают термической обработке на установке т. в. ч. При постановке дополнительной детали шлицевой конец отрезают, а вместо него приваривают новый. После ремонта полуось проверяют на биение и при необходимости правят. Изношенные конусные отверстия под разжимные втулки ремонтируют заваркой. Поврежденную или изношенную резьбу в отверстиях под болты съемника восстанавливают нарезанием ремонтной резьбы.

2. Разработка структурной схемы моста Камаза

Перед разработкой технологического процесса разборки изделия (узла) составляют технологические схемы общей и узловой сборки. Эти схемы изображают последовательность сборки машины, узла или подузла из её элементов. Исходным материалом для составления схемы сборки служит чертёж изделия (узла, подузла) со спецификацией входящих элементов (деталей, узлов, подузлов). Каждую деталь на схеме сборки изображают в виде прямоугольника, разделенного на три части, в которых указывают номер детали по спецификации, наименование детали и число собираемых деталей. При разработке схемы сборки вначале выбирают так называемую базовую деталь или базовый узел. Таким базовым элементом является элемент собираемого узла (машины), на который устанавливают остальные.

От базового элемента проводят прямую линию, к которой подводят прямоугольники, обозначающие сборочные элементы в порядке их присоединения. В конце линии прямоугольником обозначают узел (подузел, изделие) в сборе.

При составлении технологических схем разборки учитывают такие факторы технологичности конструкции машин, как доступность и легкосъемность соответствующих элементов. Исходя из этого, разборку начинают с тех деталей и агрегатов, которые могут препятствовать снятию других сборочных единиц. Прежде чем составить маршрутную карту, необходимо дать рациональную схему разборки, то есть расчленить заданный узел или изделие на составляющие элементы таким образом, чтобы можно было осуществить разборку максимального их числа независимо друг от друга. Это позволит разделить операции разборки по отдельным специализированным рабочим местам, последовательно переместить объект по линии разборки, применить специализированное оборудование, инструмент и приспособление.

Рис.2Схема разборки ведущего моста Камаз

Картер заднего моста

Цапфа правая в сборе

Клапан со штуцером в сборе

Передача главная заднего моста

Ступица колеса с барабаном тормоза

Кран запора воздуха в сборе

Тормоз задний правый

Тормоз задний левый

Прокладка картера редуктора

Втулка разжимная шпильки полуоси заднего моста

Втулка разжимная шпильки полуоси

Штуцер ввертный передних колес

Переходник системы накачки шин задних колес

Подшипник роликовый конический однорядный ГОСТ 520-89

Шайба 8 пружинная

Шайба 12 пружинная

Шайба 16 пружинная

Шпилька картера М16х1,5х22х45

Клапан предохранительный крышки в сборе

Манжета с пружиной

Пробка магнитная в сборе

3. Выбор рационального способа восстановления деталей

Так как был выбран дефект - износ шлицев, рассмотрим 2 способа устранения данного дефекта: электро-дуговая сварка и вибро - дуговую наплавку.

При выборе рационального способа восстановления деталей руководствуются следующими критериями:

Технологический критерий характеризует принципиальную возможность применения нескольких способов восстановления, исходя из конструктивно-технических особенностей детали или определенных групп деталей.

К числу конструктивно-технических особенностей относятся геометрическая форма и размеры, материал, термическая или другой вид поверхностной обработки, твердость, шероховатость поверхности и точность изготовления детали, характер нагрузки, вид трения и износа, размеры износа.

Сварка, механизированные способы наплавки, обработка под ремонтные размеры и постановка дополнительных деталей применимы для восстановления практически всех групп деталей (таблица 1). Однако этими способами трудно устранить повреждения в деталях из алюминиевых и цинковых сплавов, где наиболее эффективно использование аргонодуговой сварки.

Электродуговая сварка - наиболее широко применяемая группа процессов сварочной технологии.

При электродуговой сварке кромки соединяемых деталей расплавляются электрическим дуговым разрядом. Для сварки необходим сильноточный источник питания низкого напряжения, к одному зажиму которого присоединяется свариваемая деталь, а к другому - сварочный электрод. Электрическая дуга представляет собой устойчивый длительный электрический разряд между двумя электродами в ионизированной газовой среде. Дуга состоит из анодной области, катодной области и столба. Главная роль дугового разряда - преобразование электрической энергии в теплоту. Температура дуги на оси газового столба достигает 6000. 7500°С, что позволяет расплавить практически все металлы и сплавы. На поверхностях анода и катода температура дуги снижается до 3500 - 4000 0 С. Столб дуги окружен пламенем (ореолом). Из-за большого концентрации тепла и высоких температур при сварке тонкого или легкоплавкого металла, а также чувствительных к перегреву высокоуглеродистых, нержавеющих и легированных сталей электрическую дугу питают током обратной полярности. То есть минус источника тока подключают к изделию.

В результате очень высоких температур дуги возникают опасные факторы: интенсивное излучение сварочной дуги в оптическом диапазоне (ультрафиолетовое, видимое, инфракрасное) и интенсивное тепловое (инфракрасное) излучение свариваемых изделий и сварочной ванны.

Интенсивность излучения и его спектральный состав зависят от мощности дуги, применяемых сварочных материалов, защитных и плазмообразующих газов и т.п. При отсутствии защиты возможно поражение органов зрения (электроофтальмия, катаракта и т.п.) и кожных покровов (эритемы, ожоги и т.п.). А интенсивность инфракрасного (теплового) излучения зависит от температуры предварительного подогрева изделий, их габаритов и конструкций, а также от температуры и размеров сварочной ванны. При отсутствии средств индивидуальной защиты воздействие теплового излучения может приводить к нарушениям терморегуляции вплоть до теплового удара. Контакт с нагретым металлом может вызвать ожоги.

Электрическая дуга возникает в результате сильного нагрева торца электрода (катода), который под действием электрического поля начинает испускать свободные электроны (электронная эмиссия). В дуговом промежутке образуются положительно и отрицательно заряженные частицы - ионы. Положительные ионы - это атомы, потерявшие электроны; отрицательные ионы - это частицы, присоединившие электроны. В образовании дуги главную роль играют положительные ионы. Процесс образования ионов называют ионизацией; газ в дуговом промежутке, содержащий ионы, становится ионизированным, а дуговой промежуток - электропроводным.

Вибродуговая наплавка применяется для цилиндрических деталей небольшого размера, особенно при ремонте деталей автомобилей и тракторов, станочного оборудования (оси, валы, шпиндели, шлицевые валики). За счет вибрации электродной проволоки (амплитуда - 0,5-3,0 мм) обеспечивается чередование кратковременной дуги, коротких замыканий и холостого хода Деталь, закрепленная в центрах или в патроне станка, равномерно вращается с необходимой скоростью. Для получения наплавленного слоя по ее длине сварочная (вибродуговая) головка перемещается вдоль наплавляемой детали. Электрод и деталь оплавляются за счет дугового разряда. Перенос металла, образующегося в виде капли на конце электрода в период горения дуги, происходит преимущественно во время короткого замыкания. Перенос металла небольшими каплями облегчает формирование ровных плотных слоев наплавленного металла.

При этом процессе горения дуги достигается хорошее формирование, наплавленных валиков, обеспечивается возможность наплавки тонких валиков, площадь сечения которых близка к площади сечения проволоки. При необходимости время горения дуги может быть увеличено включением в сварочную цепь дросселя или уменьшено включением конденсатора параллельно разрядному промежутку. Для улучшения условий горения дуги в зону наплавки подается охлаждающая жидкость, которая содержит соли; в ее состав вводятся ионизирующие элементы. В качестве охлаждающей жидкости чаще всего применяют водный раствор кальцинированной соды или 20% - ный водный раствор глицерина.

Применение флюса обеспечивает спокойное горение дуги и замедленное остывание металла, что предотвращает образование трещин. В этом случае наплавочная установка дополнительно оснащается устройством для удержания флюса. Так как при вибродуговом способе происходит быстрое охлаждение маленьких порций расплавленного металла, то возникает возможность наплавки деталей малых диаметров.

Вибродуговая наплавка особенно эффективна при восстановлении изношенных деталей, у которых допускаемый износ составляет менее 1 мм. Вибродуговой наплавкой восстанавливают стальные и чугунные детали, на которых необходимо нанести равномерный тонкий слой наплавки при их минимальной деформации, допускающей отдельные незначительные дефекты наплавки.

Преимущества вибродуговой наплавки:

-незначительный нагрев деталей;

-малая деформация детали в процессе наплавки;

-получение твердой поверхности без термообработки;

-получение равномерного слоя наплавленного металла.

Недостаток вибродугового способа наплавки: - непрерывное охлаждение и прерывистый характер процесса способствует образованию мелких газовых пор, которые вызывают неравномерную твердость наплавленного слоя.

Кроме того развиваются новые технологические направления модификации. К ним следует отнести наплавку в среде углекислого газа, водяного пара, в потоке воздуха и т. д. Разработаны и внедряются также методы механической, термической, термомеханической и ультразвуковой обработки металла, наплавленного вибродуговым способом.

Технический критерий оценивает каждый способ (выбранный по технологическому признаку) устранения дефектов детали с точки зрения восстановления (иногда и улучшения) свойств поверхностей, т.е. обеспечения работоспособности за счет достаточной твердости, износостойкости и сцепляемости покрытия восстановленной детали.

Для каждого выбранного способа дается комплексная качественная оценка по значению коэффициента долговечности Кд определяемому по формуле:

где Кi- коэффициент износостойкости покрытия (таблица 1),

Кв - коэффициент выносливости покрытия (таблица 1),

Кс - коэффициент сцепляемости покрытия (таблица 1),

Кп - поправочный коэффициент учитывающий фактическую работоспособности восстановленной детали в условиях эксплуатации (Кп = 0,8…0,9).

По физическому смыслу коэффициент долговечности пропорционален сроку службы деталей в эксплуатации, и, следовательно, рациональным поэтому критерию будет способ, у которого Кд max.

Технология восстановления полуосей заднего моста КамАЗ

Работоспособность деталей трансмиссии. Изготовление полуосей вновь из круглого проката. Технология восстановления полуосей автомобиля КамАЗ. Выбор кузнечно-прессового оборудования, проектирование штамповой оснастки и основных формующих элементов.

| Рубрика | Транспорт |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 26.11.2014 |

| Размер файла | 447,4 K |

Технология восстановления полуосей

Исходные данные для расчетов

Важнейшей задачей современного сельскохозяйственного производства является рациональное использование имеющихся материальных ресурсов. Из-за отсутствия средств на приобретение новой техники, увеличения сезонной нагрузки на каждую машину резко возрастает трудоемкость ремонтных работ. Ежегодные затраты хозяйств агропромышленного комплекса на запасные части составляют более 50% от стоимости капитальных ремонтов. Особое место в решении задачи увеличения валового сбора и уменьшения потерь сельскохозяйственной продукции отводится грузовым автомобилям.

Известно, что надежность автомобиля в значительной мере определяется работоспособностью деталей трансмиссии, в частности тяжелонагруженных деталей, таких как, например, полуоси задних мостов КамАЗа, процент выбраковки которых при капитальном ремонте составляет более 60%.

Изготовление полуосей вновь из круглого проката ведет к неоправданно завышенному перерасходу высоколегированной стали.

А уменьшение размеров поперечного сечения при восстановлении полуосей, а также нанесение дополнительных материалов непосредственно на рабочие поверхности недопустимо.

Рисунок - Задний мост автомобиля КамАЗ:

1 - кольцо проставочное; 2 - барабан тормозной; 3 - щиток; 4 - клапан предохранительный; 5 - картер главной передачи; 6 - шпилька; 7 - прокладка картера; 8 - полуось правая; 9 - картер заднего моста; 10 - пробка контрольная; 11 - пробка сливная магнитная; 12 - полуось левая; 13 - подушка рессоры; 14 - кронштейн реактивной штанги; 15 - болт; 16 - камера тормозная с пружинным энергоаккумулятором; 17 - устройство тормозной; 18 - манжета; 19, 20 - подшипники конические роликовые; 21 - гайка фиксации подшипников; 22 - прокладка полуоси; 23 - шайба стопорная контргайки; 24 - контргайка; 25 - шпилька фиксации полуоси; 26 - гайка; 27 - шайба пружинная; 28 - втулка разжимная; 29 - ступица; 30 - прижим колеса;

При восстановлении полуосей в качестве компенсирующего износ металла используют компенсатор цилиндрической формы, длину которого выбирают, исходя из объема изношенного металла и припусков на обработку резанием, компенсатор приваривают на нерабочий торец шлицевого вала, после чего производят локальный нагрев вала в зоне шлицевой поверхности до температуры пластичности металла и его установку в размещенный в прессе с вертикальным усилием штамп с подвижной в горизонтальном направлении разъемной матрицей, имеющей кольцевой цилиндрический приемник, ширина которого равна горизонтальному ходу матрицы, в штампе производят зажим и центрирование вала по цилиндрической поверхности хвостовика клиновым механизмом, связанным со встроенным в штамп гидроцилиндром из условия обеспечения компенсации отклонения диаметра хвостовика в месте зажима, а затем осуществляют горизонтальную одностороннюю осадку вала в разъемной матрице пуансоном с усилием Pr, величину которого определяют из следующей формулы:

где - коэффициент трения металла детали о матрицу штампа;

в - предел текучести металла при заданной температуре деформации, МПа;

r - радиус компенсатора, мм;

l - длина компенсатора, м;

h - ширина кольцевого цилиндрического приемника, мм;

R - наружный радиус шлицевой поверхности восстановленной детали, мм;

- угол наклона образующей конусного среза на шлицевой поверхности, град;

L - длина восстанавливаемой шлицевой поверхности, мм,

при этом зажим хвостовика вала производят с усилием, гарантированно превышающим усилие односторонней горизонтальной осадки, и используют пресс с вертикальным усилием, величину которого Pв определяют из следующего соотношения:

где Fгор.пр. - площадь проекции на горизонтальную плоскость деформируемой поверхности,мм2;

Fсеч - площадь поперечного сечения пуансона, мм2.

Зажим детали при осадке осуществляется перпендикулярно к направлению усилия осадки по нерабочей цилиндрической поверхности хвостовика клиновым механизмом, компенсирующим отклонения диаметра хвостовика в месте зажима и взаимодействующим со встроенным в штамп гидроцилиндром, связанным трубопроводом высокого давления с работающим автономно от гидросистемы пресса гидроусилителем. Такой способ обеспечивает неподвижность детали в процессе деформации и исключает ее проскальзывание между клиньями при односторонней осадке за счет обеспечения усилия поперечного клинового зажима, гарантированно превышающего расчетное значение усилия горизонтальной осадки, учитывающее такие составляющие, как усилие на преодоление силы трения металла о стенки матрицы, усилие радиального вдавливания компенсатора при заполнении металлом гравюры штампа в виде цилиндрического пояска со стороны торца детали, усилие деформирования конусного перехода между компенсатором и шлицевой поверхностью, а также усилие осадки, необходимое для окончательного формирования цилиндрической поверхности. Использование способа для восстановления полуосей задних мостов автомобилей позволяет получить из изношенной детали качественную поковку с достаточными для последующей обработки резанием припусками и идентичной основному металлу шлицев структурой без применения наплавки дополнительного металла на рабочие боковые поверхности шлицев, сквозного нагрева по всем поверхностям и использования штампа для закрытой объемной штамповки с матрицей, целиком копирующей всю форму восстанавливаемой длинномерной детали, как это предлагают известные способы восстановления подобных деталей.

Оригинальность способа заключается в том, что для зажима детали используют пресс с вертикальным усилием и клиновой механизм, обеспечивающий не только осевую неподвижность детали при односторонней осадке, но и компенсирующий отклонения диаметров восстанавливаемых деталей в месте зажима, сохраняя первоначальную соосность поверхностей, исключая изгиб и исправляя коробление.

Рисунок 1 - Схема восстановления полуоси

Рисунок 2 - разрез А - А рисунка 1, иллюстрирующий действие клинового зажима

Рисунок 3 - Промежуточная стадия вытеснения металла компенсатора в гравюру штампа

Рисунок 4 - окончательная стадия осадки шлицевого конца полуоси при восстановлении

1 - компенсатор; 2 - нерабочий торец вала; 3 - полуось; 4 - шлицевая поверхность; 5 - хвостовик; 6 - клинья; 7 - поршень; 8 - гидроцилиндр; 9 - трубопровод высокого давления; 10 - гидроусилитель; 11, 12 - полуматрицы; 13 - пуансон; 14 - силовой гидроусилитель; 15 - гравюра;16 - кольцевой цилиндрический приемник; 17 - конусный переход; 18 - торец пуансона; 19 - цилиндр; 20 - матрица; 21 - поля линий скольжения; 22 - радиальный зазор; 23 - сварной шов;

трансмиссия полуось автомобиль кузнечный

Способ осуществляется следующим образом.

Дополнительный материал, компенсирующий износ и припуски на обработку, в виде компенсатора 1 (рисунок1) цилиндрической формы длиной l приваривают стыковой сваркой к нерабочему торцу 2 полуоси 3. Длину l определяют из соотношения:

где z - число шлицев,

V - объем шлицевой впадины, мм3;

R - наружный диаметр шлицевой поверхности восстановленной полуоси 3, мм;

t - припуск на обработку резанием, мм;

L - длина шлицевой поверхности, мм;

r - радиус компенсатора 1, мм;

i - величина оплавления и усадки металла компенсатора 1 при стыковой контактной сварке, мм.

Затем нагретую до температуры пластической деформации в зоне шлицевой поверхности 4 полуось 3 зажимают за хвостовик 5 клиньями 6 (рисунок 2). При этом разность диаметров хвостовика 5 в месте зажима компенсируется ходом hц поршня 7 встроенного гидроцилиндра 8, соединенного трубопроводом высокого давления 9 с гидроусилителем 10. Ход поршня hц определяют из соотношения:

где Rxmax - максимально допустимый радиус хвостовика 5 полуоси 3, мм;

Rxmin - минимально допустимый радиус хвостовика 5 полуоси 3, мм,

j - угол призмы клина 6, град.,

- угол клина 6, град.

При отсутствии компенсации отклонений размеров хвостовика 5 при смыкании полуматриц 11, 12 (рисунок 1) штампа произойдет смещение оси стержня хвостовика 5 относительно оси шлицевой поверхности 4, приводящее к искривлению полуоси 3.

Осевое усилие зажима Pз хвостовика 5 полуоси 3, необходимое для обеспечения неподвижности полуоси 3 при односторонней осадке с усилием Pг шлицевой поверхности 4 и исключения появления проскальзывания, определяют из соотношения:

Pз = Pкл = R2цctgcos,

где Pкл - радиальное усилие клинового зажима 6 (рисунок 2), кН;

- давление рабочей жидкости в гидроусилителе, МПа;

Pц - радиус поршня 7 встроенного гидроцилиндра 8, мм.

Увеличение усилия зажатия детали достигают уменьшением угла клинового зажима в пределах соблюдения условия самоторможения клина.

После зажима пуансоном 13 (рисунок 1), закрепленным на штоке силового гидроцилиндра 14, производят пластическое деформирование с усилием Pг шлицевого конца 4 полуоси 3, заставляя компенсирующий металл 1 вдавливаться в тело полуоси 3 и перемещать основной металл на изношенную шлицевую поверхность 4, заполняя гравюру 15, образованную подвижными в горизонтальном направлении сомкнутыми полуматрицами 11, 12. При этом происходит увеличение диаметра шлицевой поверхности 4 до 2R и заполнение шлицевых впадин.

Так как процесс осадки протекает не стационарно, то его условно разделяют на 2 стадии: на 1-й начальной стадии (рисунок 3) происходит промежуточное вытеснение металла компенсатора 1 в кольцевой цилиндрический приемник 16 с одновременной осадкой конусного перехода 17; на 2-й конечной стадии (рисунок 4) происходит совместное движение полуматриц 11, 12 под воздействием торца 18 пуансона 13 до смыкания, сопровождающееся осадкой цилиндра 19 и полным заполнением металлом гравюры 15, застойных зон и углов штампа, вытеснением холодных спаев в зону припуска.

Соответственно принятому допущению суммарное горизонтальное усилие деформации Pг складывается из следующих составляющих:

Pг = Pт + Pц + Pк + Pо,

где Pт - усилие на преодоление силы трения компенсатора 1 о стенки матрицы 20 (рисунок 3), кН;

Pц - усилие радиального выдавливания, необходимое для заполнения металлом кольцевого цилиндрического приемника 16 шириной h, кН;

Pк - усилие, необходимое для деформирования конусного перехода 17, кН;

Pо - усилие осадки цилиндра 19 (рисунок 4), кН.

После соответствующих подстановок, используя для определения возможных направлений течения металла на различных стадиях метод линий скольжения, заключающийся в построении схемы поля линий скольжения 21 (рисунок 3) в начальный момент, из которого видно, что имеются два очага пластической деформации на выходе металла в цилиндрический диаметральный приемник 16 и на свободной поверхности конусного перехода 17, получают окончательную формулу для определения усилия горизонтальной осадки Pг, достаточного для полного формообразования поковки:

где - коэффициент трения металла детали о стенки матрицы 20 при горячем деформировании шероховатым инструментом 13;

h - ширина кольцевого цилиндрического приемника 16 в гравюре 15 штампа, равная радиальному зазору 22, соответствующего горизонтальному ходу подвижных полуматриц 11, 12 при окончательном формообразовании поковки осадкой, мм, которая должна удовлетворять неравенству 0,5 l > h > L/2R.

Невыполнение этого условия ведет к образованию зажима или к возникновению зоны торможения в переходной зоне от сварного шва 23 к конусному переходу 17 из-за возможной разницы сопротивлений деформированию в кольцевой части длиной h компенсатора 1 и в конусном переходе 17,

b - величина затекания металла в цилиндрический приемник 16, мм, определяется из выражения:

- угол наклона образующей конусного среза 17 на шлицевой поверхности 4 полуоси 3, град,

L - длина восстанавливаемой шлицевой поверхности 4, мм.

Использование предлагаемых формул позволяет соблюдать условие неравенства усилий

что гарантирует неподвижность детали в процессе деформации, исключает проскальзывание.

Для обеспечения условия нераскрываемости штампа в процессе осадки используют пресс с вертикальным усилием, при этом должно соблюдаться неравенство:

где Pв - вертикальное усилие пресса (рисунок 1), кН;

Fгор.пр - площадь проекции на горизонтальную плоскость деформируемой поверхности 4, мм2;

Fсеч - площадь поперечного сечения пуансона 13, мм2.

После подстановки определяют минимально необходимое вертикальное усилие пресса:

Приведенные расчеты усилий необходимы для правильного выбора кузнечно-прессового оборудования, проектирования штамповой оснастки и формующих элементов с необходимыми и достаточными прочностными показателями.

Пример конкретного выполнения способа восстановления проведен для полуоси заднего моста автомобиля КамАЗ из стали 47ГТ ГОСТ 5750-73, имеющей следующие, необходимые для расчетов исходные данные:

число шлиц, z = 16;

объем шлицевой впадины, Vшл = 1450 мм2;

наружный радиус шлицевой поверхности восстановленной полуоси, R = 27 мм;

припуск на обработку резанием, t = 1 мм;

длина шлицевой поверхности, L = 92 мм;

радиус компенсатора, r = 22,5 мм;

величина оплавления и усадки при стыковой контактной сварке, i = 7 мм;

оптимальная длина компенсатора, l = 18 мм;

максимально допустимый радиус хвостовика полуоси, Rxmax = 25,25 мм;

минимально допустимый радиус хвостовика полуоси, Rxmin = 24,75 мм;

угол призмы зажима, = 45o;

угол клина зажима, = 10o;

ход поршня встроенного цилиндра для компенсации разности диаметров хвостовика, hц = 8 мм;

коэффициент трения, = 0,5;

давление рабочей жидкости в гидроусилителе, p = 10 МПа;

радиус поршня встроенного гидроцилиндра, Rц = 120 мм;

радиальное усилие клинового зажима, Pкл = 1800 кН;

осевое усилие зажима хвостовика, Pз = 900 кН;

предел текучести стали при 1000oC, s = 100 МПа;

ширина кольцевого цилиндрического приемника в матрице штампа, h = 10 мм;

величина затекания металла в цилиндрический приемник, b = 4,5 мм;

угол наклона образующей конусного среза на шлицевой поверхности = 30o;

горизонтальное усилие деформирования, Pг = 800 кН;

вертикальное усилие пресса, Pв = 2400 кН.

Приварку компенсатора проводят на машине стыковой сварки МС-20.08 УХЛЧ.

Далее механической обработкой удаляют грат в месте сварного шва, нагревают в соляной печи СВС-4.7.5.3/10.54 изношенный участок в зоне шлицевой поверхности до температуры 110050oC, после чего проводят пластическое деформирование основного металла рабочей поверхности воздействием на дополнительный материал со стороны нерабочего торца детали путем осадки в штампе на 250-тонном гидропрессе ДБ2434В.

При этом происходит перераспределение металла, сопровождающееся заполнением шлицевых впадин, компенсацией износа и созданием припусков на обработку резанием.После штамповки заготовка полуоси проходит правку на прессе Р-337, токарную обработку, шлиценарезание на машине 5350А и поверхностную закалку ТВЧ на установке ВЧ21-100

Таким образом, данный способ позволяет достичь следующих результатов.

1. получить осадкой за один рабочий ход пресса из изношенной полуоси качественную поковку с равномерными и достаточными припусками на шлицевой поверхности.

3. расширить номенклатуру восстанавливаемых давлением деталей с обеспечением качества и долговечности реновационных полуосей не ниже, чем новых.

4. избежать образование зажимов и заусенцев, застойных зон на наружной поверхности поковки, исключить ее искривление в процессе осадки, тем самым повысить качество восстановленного изделия.

5. Микроструктура рабочих поверхностей шлицев у восстановленных деталей, представляющая мелкоигольчатый мартенсит, не отличается от новых, серийно изготовленных.

1. Легун В.А. Восстановленные детали как новые // Техника в сельском хозяйстве, №4, 1983. 53-55с.

2. Масино М.А. Повышение долговечности автомобильных деталей при ремонте. М.: Транспорт, 1972. 148с.

3. Авдеев Н.В. Металлирование. М.: Машиностроение, 1978. 184с.

4. Вадивасов Д.Г. Рекомендации по организации и технологии восстановления изношенных деталей. М.: 1970. 120с.

5. Микотин В.Я. Технология ремонта сельскохозяйственных машин и оборудования. М.: Колос, 1997. 367с.

6. Сторожев М.В., Попов Е.А. Теория обработки металлов давлением. М.: Машиностроение, 1977. 423с.

7. Технические условия на капитальный ремонт автомобиля КамАЗ. Минавтотранс РСФСР. М.: ОНТИ - ГОСНИТИ, 1971.

Подобные документы

Техническое описание механизма газораспределения в автомобиле и его основных характеристик. Дефекты толкателя и его геометрические параметры, контролируемые при дефектации. Оценка существующих способов восстановления деталей и выбор наиболее оптимальных.

курсовая работа [3,0 M], добавлен 03.07.2011

Разработка технологии процесса восстановления поворотного кулака автомобиля КамАЗ. Выбор экономичного и долговечного способа восстановления. Применение прогрессивных форм и методов организации авторемонтного производства. Восстановление методом наплавки.

курсовая работа [282,8 K], добавлен 19.04.2015

Обоснование размера партии деталей, расчет припусков на механическую обработку, определение элементов технической нормы для фрезерных и шлифовальных работ для разработки технологического процесса восстановления полуоси заднего моста автомобиля ГАЗ-53.

курсовая работа [80,1 K], добавлен 03.01.2011

Описание процесса восстановления полуоси заднего моста автомобиля ГАЗ-3307. Обоснование размера партии деталей на ремонт полуоси, карта технических требований на дефекацию. Расчет припусков на механическую обработку. Нормирование наплавочных работ.

курсовая работа [73,2 K], добавлен 01.06.2013

Техническая характеристика автомобиля КАМАЗ-6522. Правила разборки и сборки двигателя машины; выявление возможных дефектов и способы их устранения. Холодная и горячая обкатка двигателя. Ознакомление с технологией восстановления головки блока цилиндров.

Сварка полуосей (ремонт заднего моста)

Пару лет назад или уже больше, уже этим приблизительно делом занимался. После установки другого двигателя с 609го мэрса с Т2 потребовалась и замена моста. Передаточные числа другие нужны были. Но столкнулся с большой проблемой-- нет в линейке Т1 мостов или шестерён ГП редуктора с передаточным числом в районе 3ки.

С Т2 мосты дорогие здорово, и он тоже в т1 не подойдёт шириной колеи. Там шире мост и значительно. С отечественного автопрома мост с подходящим передаточным мне числом только на ЗИЛ-5301 Бычок. Но там мост так же шире и значительно. К тому же он спарка. Я же хотел что бы не испытывать судьбу и терпение ГАИшников односкатный мост поставить, как и был собственно. Машина нужна что бы могла по городу ездить, в категории "В"

Мост был переделан в односкатный и уменьшен по ширине. С каждой стороны по 114мм. Так же были сделаны другие совсем ступицы и укорочены полуоси, фланцы полуосей тоже другие.

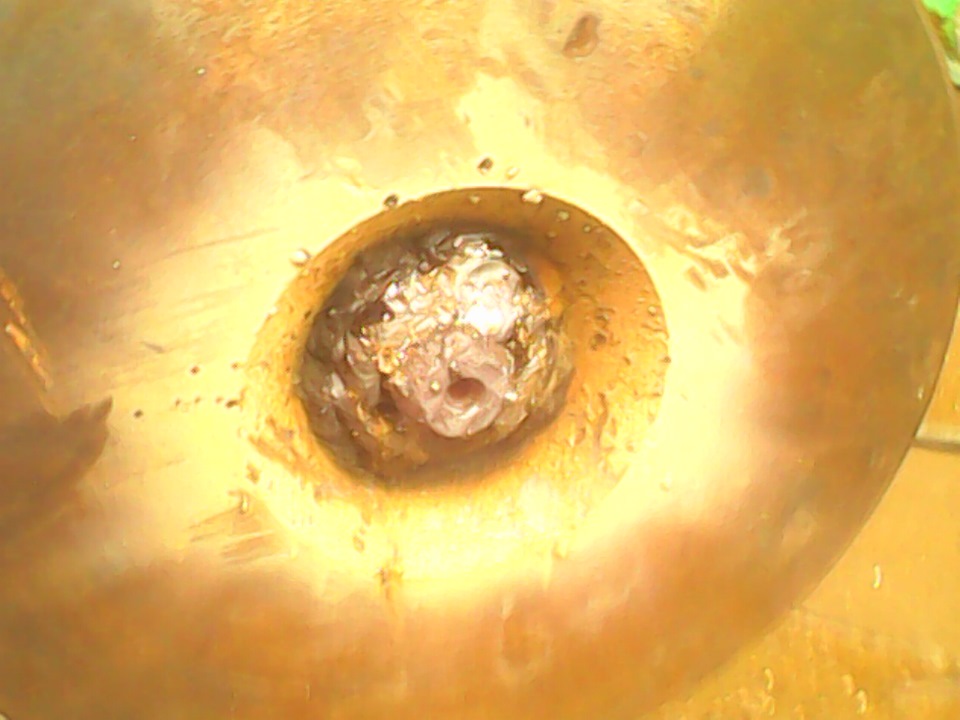

На днях у меня сгорела правая полуось. Предположительно потёк сальник полуоси, втихаря вытекло масло и стали голодать подшипники полуосей. Смазка у меня была предусмотрена маслом из редуктора моста. В итоге подшипники правой полуоси, она длинная, сгорели, их заклинило и полуось провернуло в обойме подшипников. Там их 2 у меня стояло, шариковый 209й и роликовый импортный. Так же и сальник конечно сгорел полностью. в итоге полуось нагрелась докрасна и её свернуло и оборвало. От дома было 140км, справа лес и слева лес. Хорошо сумел вызвонить знакомых своих и люди помогли-- привезли сварку с мощным генератором, паяльную лампу и подшипник 209й шариковый, которые в любом автомагазине есть.

В таких вот полевых, лесных условиях и ночью уже, разобрал я всё там с правой стороны, болгаркой маленькой и зубилом пропилили и вышибли наружную обойму подшипника. Как сумел, состыковал полуось, правда кривовато, прихватил на 1 точку. Потом нагрели паяльной лампой и проварил электродами чем есть, да и не очень-то сварка тянет с генератором. Кое-как, но всё же сделал. Собрал ступицу и домой всё же добрался хоть и 30-40 км в час ехал. Сейчас купил другую ЗИЛовскую, Бычковскую полуось и в настоящее время уже укоротили её на нужный мне размер. Так же заготовку фланца без размеров пока сделали. Подготовил сегодня всё под сварку. Ради интереса почитал кто что и как делал на разных форумах Смотрю, ничего хорошего не получилось ни у кого, в частности на УАЗбуке и на металлическом форуме. Не держит сварка. Я делаю это несколько другим путём. Сейчас опишу вкратце, а завтра уже в процессе работы этой выложу и фотки. Может кому пригодиться. Собственно начало, это подготовка деталей под сварку, и разделка кромок. Сделано это сразу же на токарном станке, на большом. Фланец, его заготовка отрезана от болванки 40Х сталь. Полуось со шлицами ЗИЛ-Бычок. Сталь 45РП. Для центровки фланца, а он с большим припуском для обработки сделана посадка 3мм под полуось. Припасёны электроды УОНИ-13/55 Сычёвского завода 2,5мм и 4 мм. По пачке, меньше не купить. А старьём, сырьём и ржавыми варит такие вещи нельзя! Так же припасён бензин 5 литров для паяльной лампы и прокаленый речной песок 2литровое ведро. Ну и само ведро собственно 20литровое. кусок олова и кусок свинца и алюминия. дело в том, что у меня нет пирометра. Температуру нагрева металла нечем больше мерить. Но температура плавления олова 273С. У свинца температура плавления 320С, алюминий плавится при 500С примерно. Потому что не чистый алюминий! Сталь высокоуглеродистая что на полуоси, что на фланце, кроме того ещё и низколегированная 1% у полуоси фосфата Бора и у фланца до 1% Хрома. Такая сталь относится та и другая к углеродистым перлитно-мартенситного класса. Плохосвариваемая, стало быть. Варится электродами для низколегированой углеродистой стали с улучшенными пластическими свойствами. Так же требуется предварительный подогрев свариваемых деталей до 270-350С Как раз, олово должно плавится, а свинец нет. Вот в этом диапазоне температур основного металла и надо вести сварку. При нагреве выше температуры плавления свинца сварку прекращать и расхолаживать детали под слоем горячего песка. Закопать свариваемую часть полуоси в песок. Обеспечить медленное расхолаживание. Таким образом избежать закалки и образования трещин. При охлаждении деталей до температуры начала плавления олова сварку возобновить. После наложения каждого из валиков шва, валик проковать молотком. Вот таким образом будет вестись сварка, а потом и наплавка посадочных мест подшипниковв и сальника в большой + для последующей токарной обработки.

Сварка полуосей (ремонт заднего моста) продолжение.

Сегодня приступил к сварке. Для начала сразу же заготовку, которую сделали мне на рембазе РЖД из предварительно купленной полуоси и нового фланца поставил на разогрев. А электроды сразу и попутно на прокалку. Полуось на комфорку газовой плиты, а электроды в духовой газовый шкаф. Одновременно с этим же и песок во дворе определил на прокалку и нагрев, к тому же он сырой и со снегом.

Дело это не быстрое, мощность газовой плиты не велика. Электродам час калиться, да и фланец с полуосью не очень-то нагреется на плите. За это время сварку подготовил, да и снег перестал сыпать. Принёс вторую паяльную лампу. Как оказалось потом, она неисправна.

Время когда прошло, заготовка полуоси нагрелась, электродам пора было тоже, по режиму прокалки. Полуось я снял, но она так и не нагрелась до температуры плавления олова. Доводил уже её на улице, паяльной лампой, которая исправна.

Вот когда начало плавится олово, то погрел чутка ещё и саму полуось на 150мм от места сварки так же до начала плавления олова. Приступил к сварке. Для начала, корень шва со стороны разделки кромки, которую токарь сделал, троечкой электродом, на большом токе и узеньким швом. Фоткать мне было никак, перерывы в сварке тут очень нежелательны до достижения фланцем и зоной сварки на полуоси температуры плавления свинца, причём что бы быстро плавился. Вот так и проваривал троечкой, потом ток чуть меньше сделал, электрод не держит, обмазка сваливается.

Сделал ещё один слой валиками узкими и пора было брать 4ку электрод так же УОНИ-13/55

Кроме того, 3ки электродов у меня не так-то много. Они ещё потом потребуются варить уши для крепления тормозного барабана. Там будет ещё 6 ушей из металла 10ка, сталь3. Барабан как и был, с охлаждением снаружи и внутри. Так что надо приберегать 3ку электроды. Далее, проварено было снаружи до заполнения всей кромки уже 4 кой. Но, с внутренней стороны для центровки фланца была сделана посадка глухая, там 4 мм из-за посадки будет непровара корня шва. Это недопустимо! По этому с внутренней стороны прострагивал, выплавлял канавку на глубину посадки. К сожалению воздушно-дугового строгача у меня нет, как впрочем и машины для плазменной резки и выстрагивания. По этому всем сбродом мелких электродов 2-3мм на предельном токе выплавлял, выстрагивал канавку. Что бы потом так же электродом 3мм сделать хороший подвар корня шва с обратной, то есть внутренней стороны.

Вот таким вот образом варится фланец к полуоси. Моя задача, на самый первый момент была в этом. Вторая часть задачи состояла в наплавке полуоси для проточки посадочных размеров подшипников и сальника полуоси. Наплавка так же выполнялась электродом 3мм выстилающий слой, электрод Уони-13/55. Затем сама наплавка электродом 4мм. Наплавка велась с промежуточным расхолаживанием. Перегрев детали был небольшой. Алюминий не плавился, а силюмин давал намёк на плавление при нацарапывании сталью куска силюмина. Расхолаживание велось помещением в горячий песок. К этому времени песок прокалился и костёр весь прогорел. Пришлось между делом и дров добавить для того что бы песок был наготове и горячий-- бутыка пластиковая куксится и оплавляется. Примерно 120С После наплавки полностью полуось была помещена под слой горячего песка и прикопана так же в горячий песок. Пусть теперь хоть до понедельника остывает. Раньше всё равно с ней ничего делаться не будет.

Затем опять повезу полуось на рембазу, там будет проточен фланец, посадочные размеры под подшипники и сальник. Сделана новая крышка ступицы. Так же втулка стопорная. Резьбы надо ещё будет нарезать для крепления тормозного барабана. После этого, термист сделает обработку поверхностную. У полуоси закалка идёт грибообразная-- шлицевая часть прокаливается почти полностью, а чем дальше к фланцу, тем тоньше слой прокалки. Делается это ТВЧ и закалкой в воду. Потом проводится нормализация при 400С В течение часа вроде как. Фланец даже на заводской ЗИЛовской или МАЗаевской полуоси сырой. Так же точно и ранбше полуось делалась и проходила 2 с половиной года. Причиной её выхода из строя явилась течь сальника втихаря, потом заклинивание подшипников, их сгорание и сгорание полуоси, обрыв полуоси термический и её деформация. Так же изуродование крышки ступицы.

Полуось сварена в полевых лесных условиях что бы доехать домой и по приезду развален подшипник из-за деформации полуоси

Mercedes-Benz T1 1984, 105 л. с. — своими руками

Машины в продаже

Mercedes-Benz E-Class, 2021

Mercedes-Benz S-Class, 2008

Mercedes-Benz S-Class, 2000

Mercedes-Benz S-Class, 1996

Комментарии 23

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Всё верно, по надёжности, как заводская полуось сделать самодельную не получится. Термообработку, как на заводе не выполнить. Отсюда и нагрузку надо предусматривать половинную от заводской, вот тогда будет ходить. А решать такую проблему можно конструктивно.

Интересное видео. И вывод совершенно очевидный. Сам когда выяснял из чего сделана полуось и как обрабатывается, то стало всё понятно, что сделать полуось получится, хоть сваркой, что из болванки выточить, но вот термообработать так, как это делается заводом не получится. То что выкладывает в видео блогер-- это ещё не всё по термообработке. Может, конечно на легковых и внедорожниках слоевая закалка идёт, но на грузовиках ещё и грибовидная закалка. То есть шлицевая часть прокаливается на много глубже, чем фланец полуоси. Со стороны фланца полуось пилится элементарно ножовкой по металлу, сверлится даже Китайским сверлом. А дальше, к шлицам, миллиметров на 100 от фланца, полуось уже ножовкой не пилится. А саму шлицевую часть и около шлицевой части не берёт ни фреза, ни резец токарный с напайкой Т15К. Вот так закалка сделана. Так же ещё скажу, что удлинять полуось однозначно нельзя, тут обычный сопромат. Если полуось длиннее, то эпюра нагрузки на тело полуоси возрастает. Значит полуось должна быть уже и больше диаметром, либо должен быть другой материал выбран. Укоротить полуось как бы можно. Но опять же возникают проблемы со сваркой фланца полуоси. ЗИЛовская полуось что мне попадались сделаны из Сталь 50РП. И ещё момент, полуось, её заготовка кованая, тут ещё и наклёп играет свою роль в прочности полуоси. Со сваркой сложно будет обеспечить температурный режим как сварки, так и расхолаживания. Сталь 50РП относится к перлитному классу сталей, что требует предварительного разогрева перед сваркой до 300--350С, это ещё можно поймать куском свинца. Как раз температура плавления свинца 320С. Но вот режим сварки уже сложнее выдержать. Металл в зоне термического влияния возле шва не должен нагреваться более 500С, и должен периодически расхолаживаться до температуры тех же 300--350С. Причём расхолаживание должно быть медленным. После сварки так же требуется проковка места сварки, нагрев до 500С, и очень медленное охлаждение. Кроме того есть и проблема с подбором электродов. Подходящие те же УОНИ или LB, но вот что бы металл шва точно соответствовал металлу полуоси, я не знаю. У меня вот сейчас стоят родные ЗИЛовские полуоси ЗИЛ--Бычок. Правда укорочены на 45мм. И хорошо работают и держат. Порвал я было дело сателлитную коробку-- крест разорвало. Но вот полуоси живые. Заменил я крест с сателлитами вместе, поставил от КАМАЗа, межосевой дифференциал. В ЗИЛовский редуктор подходят как родные. А чашки дифференциала свои, родные ЗИЛ--5301. Заодно и подшипники поменял, поставил NTN Яповские. Сейчас и моста не слыхать стало.

Ну я рассказал о том что смог в своё время проверить в лаборатории. А проверял я только уазовские полуоси и грибы, поэтому так и сказал про них, и речь вёл о них. Но, смысл в том, что в обычных условиях мы не сделаем настолько крепкую полуось как сделаная заводом аналогичного диаметра. А с умом если делать, хоть сваривать хоть обтачивать более толстую, то получившаяся полуось будет держать 70 — 75% от той нагрузки, которую будет держать заводская такого же диаметра. Больше никак не получиться. И это справедливо для любой машины, будь то уаз зил или феррари.

Насколько живучие самодельные и свареные полуоси

про вопрос грузовым движение запрещено. у меня бегемот категории С, но в документах написано грузопассажирский — 6 пассажирских мест! в ПДД также чётко обозначено:

Знак 3.4 "Движение грузовых автомобилей запрещено"

Знак 3.4 запрещает дальнейшее движение грузовым автомобилям с разрешенной максимальной массой более 3,5 тонн (3500 кг.) или массой, указанной на знаке.

Транспортных средств почтовой службы;

!Транспортных средств предназначенных для перевозки людей (с 31 декабря 2014 года)!;

Транспортных средств без прицепа, масса которого не привышает 26 тонн, обслуживающих объекты в зоне действия знака (с 31 декабря 2014 года);

Транспортных средств граждан, работающих или проживающих в зоне действия знака (запрещено с июля 2013 года).

Но водителям данных категорий стоит помнить, что их маршрут в зоне действия этого знака должен быть максимально коротким.

таким образом запись в техпаспорте грузопассажир предусматривает что авто предназначено для перевозки пассажиров, и юридически ехать можно

По знаку движение грузовых запрещено, тут понятно. Если по ПТСке машина идёт как грузопассажирский, тут ещё у ГАИшника тоже есть своё толкование. Если машина загружена, груз лежит, то он будет толковать, как грузовой. если же в машине люди находятся, то понятно, что будет как легковой с количеством пассажиров не более 8, водитель 9й. Юридически тоже есть нюанс, при перевозке груза, ГАИшник может тормознуть и составить протокол, если не подписать или написать "не согласен" Это опять же спорно. Штраф выписать и прислать могут. Другое дело, что его обжаловать можно в судебном порядке. Только потеряешь времени уйму и" овчинка выделки не будет стоить".

Кроме того, ещё может попасться пробитый и ушлый ГАИшник, который докопается визуально даже до переделки машины. А если вместо односката ставится спарка мост, то в любом случае переделывать приходится раму и крепление моста, площадки рессорные. И может это расцениваться как переоборудование, но это при условии, что есть VIN и он пробивается. Либо по марке машины пробъют её комплектацию. У меня нюансы другие, с моей машиной, тут так просто не пробъют. Но если брать машину под такой вот Swop, то надо кое что ещё что бы было. Не буду здесь писать этого, причина, думаю понятна.

подскажи что то недогнал зачем нужен свинец или олово при сварке? оно же небудет задерживаться на шве.

Это просто индикатор. Не у меня пирометра, тогда как определить температуру предварительного нагрева? Вот для этого, до сварке, при нагреве детали и использую свинец или олово. Здесь не нужен градусник или пирометр-- давно известно и в таблицах физических есть температуры плавления металлов. Олово--287С Свинец 320С Алюминий чистый 470С Вот и делается, зная хотя бы приблизительно какая сталь, нужная технологическая температура преднагрева. Допустим углеродистая сталь, пусть Ст-4 Содержание углерода до 0,12 Варится с преднагревом до 250-300С в зависимости от уличной температуры, но не ниже на улице, чем --15С. Если хормистая сталь, 40Х13 то температура преднагрева должна быть 300-350С Вот для углеродистой стали и берётся кусочек олова и свинца. Нагревается деталь и смотрим, олово расплавилось, можно начинать сварку! Если от места нагрева, до места сварки деталь надо нести, то ждём, начала плавления свинца. Как начал, так деталь можно брать и нести, как раз она будет на месте нужной температуры. При сварке, нужно тоже выдерживать температурный режим самой детали. Нельзя допускать нагрев самой детали, не возле зоны сварки, а сама деталь, выше 500С, иначе это приведёт к образованию закалочной структуры на воздухе--сетчатый мартенсит. Для этого, как индикатор используем алюминий. Начал алюминий плавится при протирании его по детали, хватит варить, нужно расхолаживание проводить. Всё это в заводских условиях делается в термичке, в печи, либо индуктором. У себя же, в кустарных условиях это делается вот такими индикаторами температур. Расхолаживание и охлаждение детали из углеродистой или легированой сталей перлитно-аустенитной структуры, после сварки делается тоже таким же кустарным способом. Нагревается на каком-то большом противне, старом корыте бельевом или на листе железа с бортиками, на костре песок обычный речной или карьерный. Высушивается как следует. Затем проводится нагрев песка в количестве. что бы можно было закопать деталь на 15-20см с каждой стороны что бы не меньше был слой укрытия детали. В таком количестве песок нужно. Расхолаживание проводится или отжиг металла при температуре охлаждения не ниже 200-250С почти как преднагрев. тут можно проще намного узнать температуру. В нагретый песок бросаем спичку, она должна через 5-10 секунд вспыхнуть, головка спички-- вот это и нужная температура расхолаживания. Как раз можно проверить на обычном электропаяльнике, как раз у него температура в районе 300С, плавление припоя. Спичка через некоторое время загорается. Вот и при окончании сварки деталь надо как можно скорее закопать в такой вот горячий песок. Если же сварка не закончена, а ведётся расхолаживание, то ждём до температуры детали, по плавлению свинца. Если плавится, значит ещё надо подождать, если нет, то плавление олова пробовать. Нужно поймать вот этот температурный диапазон. если же сварка закончена, то деталь расхолаживается и полностью охлаждается вместе с песком, часа 3-4ре. если всё это выдержать, то проводить такие работы с легированными и углеродистыми сталями можно у себя во дворе. Сталь не закалится. С термообработкой полностью закалка, нормализация вряд ли без печи получится в кустарных условиях, тут выдержка нужна при температуре и достаточно длительная, при этом и температуры нужны по больше. Тут уже что-то нужно будет в районе 700-920С. Нагрев, выдержка и скорость охлаждения, вода, масло, воздух. Как нагреть до такой температуры достаточно крупную деталь килограмм в 20 и больше, а самое главное выдержать ну, часа 2 допустим, не знаю. По этому с полной термообработкой без печи ни как будет. А вот, сварку с отпуском выполнить можно.

Читайте также: