Сварка пространственных арматурных каркасов

Обновлено: 04.10.2024

Сварка — это технологический процесс получения неразъёмных соединений металлических изделий (в наших случаях стальных).

По принципу создания сварного соединения различают сварку плавлением (дуговая, электродуговая, ванная) и сварку пластическим деформированием (контактная).

Свариваемость сталей зависит от их химического состава, физико-механических свойств и термообработки перед сваркой. Особенно отрицательно влияет на качество сварного шва углерод. Углеродистые стали хорошо свариваются любым способом при содержании углерода до 0,25% и удовлетворительно при содержании углерода до 0,55% .

Сварные арматурные изделия (сетки и каркасы) применяют для снижения трудоёмкости армирования железобетонных конструкций. Кроме того, они обеспечивают лучшее сцепление арматурных стержней с бетоном.

Продольные и поперечные стержни сварных изделий, которые называются сетками или каркасами, в местах пересечений (обычно под прямым углом) соединяют между собой контактной точечной электросваркой либо с помощью дуговой электросварки (возможны и другие способы соединения).

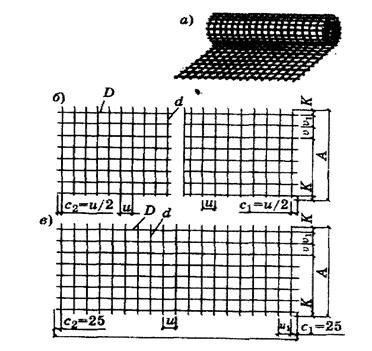

Сварные сетки изготовляют чаще всего из обыкновенной арматурной холоднотянутой проволоки класса В500 диаметром 3, 4, 5 мм и стержневой арматуры класса A400 диаметром 6, 8, 10 мм. Они могут быть рулонные и плоские (рис. 3.3).

Рис. 3.3. Сварные сетки: а – рулонная; б – после развертки; в – плоская

В рулонных сетках наибольший диаметр продольных стержней ограничен шестью мм. Рабочей арматурой могут являться продольные или поперечные стержни сетки. Возможно также расположение рабочих стержней в двух направлениях. Ширина стандартной рулонной сетки ограничена размером 3,8м, длина — массой рулона 900. 1300 кг. Длина сетки в рулоне составляет 50. 100 м, поэтому при использовании в конструкциях сетки разрезают по месту.

Маркировка стандартных сеток осуществляется следующим образом:

где С — сетка; D — диаметр продольных стержней сетки, мм; v — шаг продольных стержней, мм; d — диаметр поперечных стержней сетки, мм; и — шаг поперечных стержней, мм; А — полная ширина сетки, мм; L — длина сетки, мм; c1c2 — длина свободных концов продольных стержней, мм; k — длина свободных концов поперечных стержней, мм.

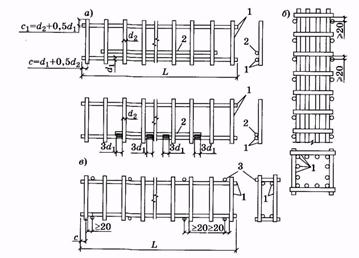

Сварные каркасы изготовляют плоскими и пространственными (рис. 3.4).

Рис. 3.4. Сварные каркасы: а — плоские; б — пространственный, образованный из плоских каркасов; в — то же, образованный из плоских каркасов с применением соединительных стержней; 1 — продольные и поперечные стержни плоских каркасов; 2 — дополнительные продольные стержни; 3 — соединительные стержни пространственного каркаса

Их применяют для армирования линейных элементов (балок, колонн и т.п.).

Плоские сварные каркасы (их называют иногда также сетками) состоят из продольных стержней и приваренных к ним поперечных (рис. 1.16а). Концевые выпуски продольных и поперечных стержней каркаса должны быть не менее 0,5d1+d2 или 0,5d2+d1 и не менее 20 мм. Пространственные каркасы конструируют из плоских каркасов (рис. 1.166), в ряде случаев применяя соединительные стержни (рис. 1.16в). Пространственные каркасы должны обладать достаточной жёсткостью для возможности их складирования, транспортирования и сохранения проектного положения в опалубочной форме при бетонировании.

Качество точечной электросварки каркасов зависит от соотношения диаметров свариваемых поперечных и продольных стержней, которое должно быть не менее 1/3. 1/4. Наименьшее расстояние между осями свариваемых стержней также зависит от диаметров стержней.

Сетки и каркасы могут быть вязаными. В настоящее время вязаные арматурные изделия широко применяются в монолитных конструкциях.

ППР на арматурные работы

Разработка Проектов Производства Работ на армирование монолитных конструкций

2.4. Сборка и вязка пространственных арматурных каркасов.

2.4.1. При ручной сборке и вязке сеток и каркасов колонн, балок и других конструктивных элементов применяют различные приспособления, позволяющие повышать производительность труда арматурщиков.

2.4.2. Высота инвентарного приспособления обусловливается наиболее удобным положением человека при работе; длина и ширина зависят от размеров собираемого каркаса или сетки.

2.4.3. В необходимых случаях конструкция приспособления должна допускать возможность перемещения собираемого каркаса или сеток по высоте для сохранения удобного положения арматурщика при работе.

2.4.4. Каркасы собирают на козлах, установленных попарно. Между каждой парой козел ставят перекладину, на которую укладывают продольные стержни каркаса. Каркасы балок вяжут в перевернутом положении, поэтому отогнутые стержни должны быть отгибами вниз.

2.4.5. По продольным стержням укладывают хомуты, расстояние между которыми размечают мерной рейкой. После этого верхнюю сторону хомутов связывают с рабочими и распределительными стержнями, располагающимися в верхней части сечения прямоугольной балки (или на одной из сторон колонны квадратного сечения). Затем перекладины, на которых подвешен частично связанный каркас, поднимают на высоту, удобную для дальнейшей работы арматурщиков. При этом продольные стержни, не связанные вначале, остаются в нижней части сечения каркасов. На сборке работают два арматурщика, передвигающиеся навстречу друг другу по мере сборки и вязки каркаса.

2.4.6. У рабочего места кроме козел и мерной рейки должны быть козелки для складывания арматуры.

2.4.7. Кондуктор-шаблон для сборки и сварки пространственных арматурных каркасов показан на рис.1.4.1.

Рис.2.4.1. Кондуктор-шаблон для сборки и сварки пространственных арматурных каркасов:

1 - фиксирующая стойка, 2 - передвижная соединительная планка, 3 - опорная часть

2.4.8. Основные части кондуктора-шаблона - это фиксирующие стойки 1. 2-4 стойки устанавливают на опорную часть 3, образуя жесткую раму. В продольном направлении рамы соединяют планками 2. В зависимости от длины собираемого каркаса количество рам, стоек и расстояние между ними могут быть различными.

2.4.9. Каркас собирают и сваривают с помощью кондуктора в следующем порядке. Первоначально в фиксирующие стойки 1 устанавливают заготовленные плоские вертикальные каркасы. Затем соединительные планки 2 устанавливают на уровне верхних поперечных стержней каркаса, укладывают на них поперечные стержни и приваривают их к плоским вертикальным каркасам. После этого перемещают соединительные планки на уровень нижних поперечных стержней и приваривают эти стержни (аналогично верхним) к плоским вертикальным каркасам. Таким образом собирают объемный (пространственный) каркас. Если вертикальных плоских каркасов более двух, то первоначально приваривают поперечные стержни к внутренним, а затем к наружным вертикальным каркасам. Наружные каркасы могут быть не только плоские, но и Г-образные, из арматурных сеток, загнутых предварительно на специальной машине.

2.4.10. Сварку целесообразно вести с помощью подвесных клещей, но кондуктор-шаблон может быть использован и при дуговой сварке и при вязке.

2.4.11. Конструкция кондуктора допускает применение его в любых условиях, в частности непосредственно у места последующей установки собранного в нем каркаса.

2.4.12. Для организации рабочего места с инвентарными приспособлениями должна быть составлена карта трудового процесса.

2.4.13. Вязаные арматурные сетки и каркасы не имеют необходимой пространственной жесткости. Перед установкой в опалубку сместившиеся стержни выправляют.

2.4.14. Путем вязки проволокой скрепляют стержни диаметром до 16 мм. Стержни больших диаметров допускается скреплять прихваткой дуговой сваркой, если невозможно применить более эффективные способы крепления.

Перевязкой или прихваткой должно быть соединено не менее половины узлов каркаса; угловые узлы необходимо соединять полностью.

2.4.15. Арматуру ребристых перекрытий необходимо устанавливать в определенном порядке. Сначала устанавливают (укладывают) в короба опалубки каркасы главных балок, заводя их поочередно каждым из концов в каркасы колонн. Затем укладывают каркасы второстепенных балок, заводя их в каркасы главных балок. После этого между балками укладывают арматурные сетки плит перекрытия. Готовые арматурные сетки плиты раскатывают или раскладывают на опалубке между балками и прогонами.

2.4.16. Стыки вязаных сеток, выполняемые укладкой внахлестку без сварки, должны иметь длину перепуска не менее указанной в таблице 1.4.1.

Сварка арматурных каркасов (часть 3)

Помимо машины МТПГ-75, для изготовления пространственных каркасов, применяют также сварочные клещи СК-75 (рис. 156), смонтированные на передвижной тележке. Приемы работы сварщика на них такие же, как и с клещами КТГ-75. Характеристика клещей приводится ниже.

| Техническая характеристика сварочных клещей СК-75 | |

|---|---|

| Диаметр свариваемой арматуры в мм | до 20 |

| Мощность сварочного трансформатора в квт | 75 |

| Первичное напряжение в вольтах | 220/380 |

| Число ступеней регулирования | 16 |

| Предел регулирования вторичного напряжения трансформатора в в | 5-19 |

| Максимальное давление между электродами в кг | 350 |

| Механизм сжатия | гидравлический |

| Рабочий ход электрода в мм | 45 |

| Длина безиндукционного кабеля в м | 3,5 |

| Вес скобы (клещей) в кг | 5,5 |

| Габаритные размеры сварочных клещей в мм: длина | 1300 |

| ширина | 900 |

| высота | 817 |

| Вес в кг | 400 |

При дуговой электросварке пространственных каркасов применяется оборудование и электроды, описанные ранее в главе VII. Для прижатия пересекающихся стержней в момент сварки обычно пользуются специальными рычагами (рис. 157).

При дуговой сварке ненесущих каркасов из горячекатаной арматуры периодического профиля допускается устройство отгибов с присоединением отогнутого конца стержня к продольной арматуре двумя фланговыми швами, как показано на рис. 158. Угол наклона отогнутого стержня к продольной оси железобетонного элемента допускается не более 60°. Приемка сварных сеток и каркасов производится на месте их изготовления в количестве 5% от общего числа изделий путем:

а) внешнего осмотра и обмера изделий для проверки соответствия рабочим чертежам. Отклонения от общих размеров допускаются не более ±10 мм, а при размере изделия в измеряемом направлении менее 600 мм — не более ±5 мм. Отклонения от проектных расстояний между стержнями допускаются не более ±5 мм. Все стержни после сварки должны быть прямолинейными а в плоских каркасах и сетках располагаться параллельно одной и той же плоскости. Отклонение стержня от плоскости допускается при длине до 2 м не более 10 мм, а при длине более 2 м — до 15 мм. Для гнутых сеток или каркасов это требование относится к каждому их плоскому участку;

б) лабораторных испытаний прочности на срез сварного соединения и на растяжение стыка;

в) проверки смещения осей стержней в стыках, выполненных при помощи контактной сварки. Проверка производится при помощи специального шаблона, изображенного на рис. 159;

г) контроля качества сварки загибом конца одного из стержней на 90° из плоскости сетки (рис. 160), его обратного выпрямления и разрушения молотком. При изгибе и выпрямлении соединение не должно разрушаться и не должно появляться трещин, а при разрушении молотком сварная точка в изломе должна быть блестящей, без пор, раковин и трещин.

Рис. 156. Сварочные клещи СК-75: 1 — корпус тележки; 2 — маслонасос с приводом; 3 — переключатель ступеней трансформации тока: 4 — реле давления; 5 — золотник; 6 — сварочный кабель; 7 — маслопровод; 8 — сварочная скоба; 9 — электроды; 10 — кнопка управления

Рис. 157. Рычаг для взаимного прижатия пересекающихся стержней при дуговой сварке:

1 — сетка; 2 — рычаг

Рис. 158. Схема приварки отогнутых стержней в сварных ненесущих каркасах из арматуры периодического профиля

Рис. 159. Шаблон для проверки смещения осей стержней в стыках, выполненных при помощи контактной сварки

Рис. 160. Схема контроля качества сварки узла арматурной сетки или каркаса

Если при внешнем осмотре и простукивании обнаруживаются сварные соединения, издающие глухой звук, имеющие трещины и т. п., производится контрольная разрезка таких соединений ножовкой или контрольная засверловка для выявления причин дефекта.

Сборка и установка арматурных стержней вручную (часть 2)

Если величина и вес каркаса невелики, то установка его в короб опалубки производится вручную путем кантовки готового каркаса (рис. 180, а).

Если диаметр арматуры достаточно велик (более 16—20 мм) и каркас очень тяжел, то вполне целесообразно собирать и вязать его на месте (с подмостей) путем установки отдельных стержней (рис. 180, б).

При вязке арматуры колонны отдельными стержнями один рабочий из состава звена опускает сверху в короб (открытый с одной или двух сторон для возможности вязки хомутов) вертикальные стержни и хомуты, второй привязывает хомуты к стержням и вертикальные стержни к выпускам арматуры нижележащих колонн или фундаментов.

Звено арматурщиков при вязке и установке арматуры для монолитных железобетонных конструкций состоит из двух человек: одного арматурщика и одного подсобного рабочего 3-го разряда. Квалификация арматурщика зависит от вида конструктивного элемента: при армировании фундаментов, колонн и плит необходим арматурщик 5-го разряда, а при армировании прогонов, балок, ригелей и арок — арматурщик 6-го разряда.

Рис. 180. Способы сборки и установки арматурного каркаса колонны:

а — подъем каркаса, собранного у места установки: б — сборка каркаса в вертикальном (проектном) положении поштучно

Каркас балки обычно собирают на козелках и в готовом виде опускают в опалубку.

При сборке каркасов целесообразно применять легкие, переносные металлические сварные стеллажи и козелки (рис. 181). Ступенчатые стеллажи (рис. 181, а) предназначаются для раскладки заготовленных прямых стержней. Применение этих стеллажей позволяет раскладывать до 12 типов стержней, различных по диаметрам и длинам, и выбирать при сборке каркасов стержни нужного размера.

Рис. 181. Инвентарь для сборки и вязки каркасов:

а — ступенчатый стеллаж; б — стеллаж в виде пирамиды; в — козелки с полочкой (размеры в мм)

Ступенчатые стеллажи сваривают из крутых стержней диаметром 16-25 мм. Для их изготовления могут быть использованы отходы стали от заготовки арматуры.

Стеллаж в виде четырехгранной пирамиды (181, б) предназначен для раскладки хомутов, полухомутиков, петель и других мелких заготовок, что облегчает выбор заготовок и ускоряет производство работ.

Козелки с полочкой (рис 181, в) предназначаются для раскладки и вязки стержней каркасов. Полочки позволяют иметь под рукой заготовки-хомуты, полухомутики, петли и т. п. Козелки сваривают из обрезков стали диаметром 16—20 мм.

При сборке и сварке больших пространственных арматурных каркасов, при необходимости работы на высоте, могут применяться специальные переносные лестницы (рис. 182).

Рис. 182. Переносная лестница для сборки и сварки больших арматурных пространственных каркасов (размеры в мм)

Рис. 183. Вязка каркаса балки над коробом опалубки

Применение метода И. А. Предко (см. рис. 169) при вязке каркасов балок на месте их установки показано на рис. 183.

На рис. 184 показана организация рабочего места при вязке каркасов. На площадке размером 15 X 15 м устанавливают ступенчатые стеллажи и стеллажи в виде пирамиды.

Рис. 184. Примерная организация рабочего места при вязке каркасов:

1 — ступенчатые стеллажи; 2 — стеллажи в виде пирамиды; 3 — козелки с полочками; 4 — места для готовых каркасов; 5 — собираемый каркас в нижнем положении; 6 — собранный каркас в верхнем положении (кружками показаны арматурщики)

По обе стороны стеллажей устанавливают козелки для сборки и вязки арматуры. Количество козелков зависит от размеров арматурного каркаса. На такой площадке может работать одновременно бригада арматурщиков численностью до 16 человек. Вязка каркасов на такой площадке может производиться как по способу И. А. Предко, так и обычным способом, т. е. с перевертыванием каркаса. Козелки и стеллажи могут быть использованы в любом случае.

Площадкой может служить часть площади междуэтажного перекрытия или поверхность установленной опалубки. В том случае, если каркасы после изготовления сразу устанавливают в опалубку, места для складывания их могут не выделяться.

Возможна сборка и вязка каркаса балок на днище короба (рис. 185). В этом случае опалубку сначала собирают частично, без одной боковой стенки и окончательно устанавливают только после сборки и вязки каркасов балок. Для арматурщиков устраивают рабочие площадки на расшивках между инвентарными стойками, поддерживающими днища коробов.

Рис. 185. Вязка каркаса балки на днище короба опалубки:

1 — подготовка опалубки для сборки каркасов; II — каркасы балок собраны; III — короба балок закрыты и опалубка готова для вязки арматуры плиты; IV — перекрытие забетонировано

Для успеха работы при вязке арматуры на месте важна последовательность раскладки подносимых стержней. Один арматурщик из состава звена обычно указывает подносчикам места укладки заготовленных стержней.

Перед началом раскладки прутьев и вязки узлов на опалубке плиты должны быть размечены места укладки стержней.

При вязке сеток в плите с двойной арматурой верхнюю сетку вяжут на связанной нижней, затем верхнюю сетку приподнимают и устанавливают на бетонных подкладках или на так называемых «лягушках», т. е. специально согнутых подставках из обрезков арматурной стали (рис. 186).

Рис. 186. Деталь установки «лягушки» в плите с двойной арматурой

Если в арматуре плиты имеются стяжки между верхней и нижней сетками, то один из концов стяжки обычно остается в вертикальном положении. Это вызывает необходимость в загибании торчащих концов. Арматурщик Н. С. Замков предложил для загибания торчащих концов стяжек трубчатый ключ, состоящий из отрезка газовой трубы с приваренным к нему рычагом. На рис. 187 показан общий вид ключа и прием работы им.

Рис. 187. Трубчатый ключ для загибания торчащих концов стяжек

В отдельных случаях при диаметре арматуры до 10 мм гнутье отгибов стержней может быть выполнено непосредственно на опалубке также при помощи специального ключа, пользование которым показано на рис 188.

Рис. 188. Прием пользования ключом для гнутья отгибов тонких арматурных стержней непосредственно на опалубке

Армирование железобетонных вертикальных стен и перегородок лучше всего производить с подвижных подмостей, опускающихся или поднимающихся по мере производства работ. Удобство таких подмостей заключается в том, что арматурщик работает всегда стоя, а не в согнутом положении. До установки арматуры размечают, пользуясь шаблоном, места расположения вертикальных и горизонтальных стержней. При разметке арматурщик прибивает к опалубке через 1—1,5 м по высоте гвозди, к которым в дальнейшем крепятся вертикальные стержни. Вначале устанавливаются вертикальные стержни, а затем горизонтальные с одновременной вязкой мест пересечения; узлы вяжутся в шахматном порядке (кроме двух крайних стержней по контуру). Работа ведется звеньями, состоящими обычно из двух арматурщиков.

На рис. 189 в качестве примера показана поштучная сборка арматуры туннеля поточным методом.

Рис. 189. Поштучная установка арматуры в туннеле поточным методом:

1 — подавальщик: 2 — укладчик; 3 — вязчик; 4 — вязчик арматуры днища

Рабочие, каждый из которых выполняет одну и ту же операцию, передвигаются равномерно друг за другом вдоль фронта работ (в данном случае вдоль туннеля).

Первым двигается рабочий (на рисунке не показан), размечающий на установленной опалубке места расположения вертикальных и горизонтальных стержней. За ним идет рабочий, подающий в необходимой последовательности заготовленные и поднесенные подсобным рабочим стержни. От рабочего 1 стержень принимает укладчик 2, устанавливающий его в нужном проектном положении. За укладчиком идет арматурщик (в заглубленном туннеле два арматурщика 3 и 4 у который производит последнюю операцию — вязку.

Для ускорения работ обычно вдоль туннеля двигаются два звена — по правой и левой стороне.

Количественный состав звеньев может меняться в зависимости от вида и характера армирования конструкции, но принцип разделения операций в звене и соблюдения поточности должен всегда сохраняться.

Эффективность поточного метода особенно велика при наличии фронта работ значительной протяженности.

Читайте также: