Сварка проволокой сплошного сечения

Обновлено: 11.05.2024

5.8.1 Способ сварки проволокой сплошного сечения в среде углекислого газа методом STT предназначен для односторонней механизированной сварки корневого слоя шва неповоротных и поворотных стыков труб диаметром 325-1220 мм с толщинами стенок 6-32 мм.

5.8.2 Специализированный комплект оборудования для сварки методом STT, выпускаемый фирмой Lincoln Electric, должен включать следующее:

- специальный источник питания Invertec STT-II;

- механизм подачи проволоки LN-27 или LF-37;

- сварочная горелка Magnum 200 со шлангом;

- газовый баллон с редуктором, расходомером и подогревателем газа;

5.8.3 Механизированная сварка методом STT может быть использована в составе следующих технологических вариантов сварки:

- корневой слой шва выполняется механизированной сваркой методом STT, заполняющие и облицовочный слои шва – механизированной сваркой самозащитной порошковой проволокой типа Иннершилд;

- корневой слой шва выполняется механизированной сваркой методом STT, заполняющие и облицовочный слои шва – ручной дуговой сваркой электродами с основным видом покрытия методом «на подъем»;

- корневой слой шва выполняется механизированной сваркой методом STT, заполняющие и облицовочный слои шва – ручной дуговой сваркой электродами с основным видом покрытия методом «на спуск»;

- корневой слой шва выполняется механизированной сваркой методом STT, заполняющие и облицовочный слои шва – автоматической сваркой порошковой проволокой в среде защитных газов системой М300-С (М300);

- выполнение на трубосварочной базе ССТ-ПАУ механизированной сварки методом STT корневого слоя шва, механизированной сварки самозащитной порошковой проволокой типа Иннершилд 1-го заполняющего слоя и автоматической сваркой под слоем флюса последующих заполняющих и облицовочного слоев шва;

- выполнение на трубосварочной базе ССТ-ПАУ механизированной сварки методом STT корневого слоя шва, электродами с основным видом покрытия 1-го заполняющего слоя и автоматической сваркой под слоем флюса заполняющих и облицовочного слоев шва.

5.8.4 Перечень аттестованных марок проволок сплошного сечения для сварки в среде углекислого газа методом STT сталей различных прочностных групп приведен в таблице 8.6.

5.8.5 В качестве защитного газа следует применять 100% углекислый газ высшего сорта по ГОСТ 8050-85.

Расход газа должен составлять 10-16 л/мин.

5.8.6 Сварка осуществляется способом сверху-вниз на постоянном токе обратной полярности.

5.8.7 Вылет проволоки должен составлять 10¸15 мм. Допускается вылет до 20 мм.

5.8.8 В положении 0.00-1.00 (1.30) час сварка осуществляется с небольшими поперечными колебаниями без задержки на кромках.

В положении 1.00 (1.30) – 6.00 час сварка осуществляется без поперечных колебаний.

5.8.9 Режимы сварки корневого слоя шва представлены в таблице 5.8.1.

Таблица 5.8.1 – Параметры режимов при механизированной сварке методом STT проволокой диаметром 1,14 мм

* для сварки в положении 12.00-1.00 час.

** для сварки в положении 1.00-6.00 час.

5.8.10 Сварка с использованием метода STT может быть использована для выполнения корневого слоя шва при специальных сварочных работах – сварке разнотолщинных соединений, захлестов, соединений труба-фитинг и труба-запорная арматура (раздел 10).

5.9 Технология механизированной сварки самозащитной порошковой проволокой Иннершилд

5.9.1 Способ механизированной сварки самозащитной порошковой проволокой Иннершилд при использовании труб с заводской разделкой кромок предназначен в основном для сварки заполняющих и облицовочного слоев шва стыков труб диаметром 325-1220 мм с толщинами стенок 6-19 мм включительно.

5.9.2 Специализированный комплект оборудования для сварки самозащитной порошковой проволокой фирмы Lincoln Electric должен включать следующее:

- один из источников сварочного тока – Idealarc DC-400, Invertec V350-PRO, Invertec V300-I, SAM-400 или сварочные агрегаты Commander, Vantage различных модификаций (раздел 9);

- адаптер модели К350 или К350-1;

- механизм подачи порошковой проволоки LN-23P;

- сварочная горелка К345 со шлангом и кабелями.

5.9.3 Способ сварки самозащитной порошковой проволокой может быть использован в составе следующих технологических вариантов сварки:

- корневой слой шва выполняется механизированной сваркой проволокой сплошного сечения в среде углекислого газа методом STT, все последующие слои – механизированной сваркой самозащитной порошковой проволокой Иннершилд;

- корневой слой шва (или корневой слой шва и горячий проход) выполняется ручной дуговой сваркой электродами с целлюлозным видом покрытия, последующие слои – механизированной сваркой самозащитной порошковой проволокой Иннершилд;

- корневой слой шва выполняется ручной дуговой сваркой электродами с основным видом покрытия, все последующие слои – механизированной сваркой самозащитной порошковой проволокой Иннершилд;

- сварка на трубосварочной базе ССТ-ПАУ механизированной сваркой методом STT корневого слоя шва, самозащитной порошковой проволокой типа Иннершилд 1-го заполняющего слоя и автоматической сваркой под слоем флюса последующих заполняющих и облицовочного слоев шва;

- сварка всех слоев шва проволокой Иннершилд, выполняемая в специальную узкую разделку кромок.

5.9.4 Перечень аттестованных марок самозащитных порошковых проволок для сварки сталей различных прочностных групп приведен в таблице 8.5 настоящего РД.

5.9.5 Сварка самозащитной порошковой проволокой осуществляется способом сверху-вниз на постоянном токе прямой полярности. Перед началом сварки на механизме подачи проволоки следует установить два параметра: скорость подачи проволоки и напряжение на дуге.

5.9.6 Вылет проволоки, в зависимости от пространственного положения, должен составлять:

- 20 мм в положении 0.00-4.30 (5.00) час;

- 25-30 мм в положении 4.30 (5.00) – 6.00 час.

5.9.7 Угол наклона горелки от перпендикуляра (углом назад), в зависимости от пространственного положения, должен составлять:

- 25-45 градусов в положении 0.00-4.30 (5.00) час;

- 25-0 градусов в положении 4.30 (5.00) – 5.30 час;

- 5-10 градусов углом вперед в положении 5.30-6.00 час.

5.9.8 Режимы, при сварке в стандартную заводскую разделку, приведены в таблице 5.9.1.

Таблица 5.9.1 – Параметры режимов при сварке проволокой Иннершилд

Innershield NR-207 и Innershield NR-208 Special диам. 1,7 мм

Innershield NR-208 Special

диаметром 2,0 мм

5.9.9 Перед выполнением первого слоя шва порошковой проволокой необходимо осуществить тщательную шлифовку корневого слоя (горячего прохода) абразивным кругом до состояния «чистый металл».

5.9.10 В связи с неравномерностью заполнения разделки по периметру стыка и ослаблением сечения шва в вертикальном положении перед выполнением облицовочного слоя в положении 1.00-4.30 час выполняется дополнительный (корректирующий) слой.

5.9.11 Заполняющие и облицовочный слои шва стыков труб с толщинами стенок до 13 мм включительно следует выполнять по методу «слой за один проход».

5.9.12 В случае использования труб с заводской разделкой кромок при сварке стыков с толщинами стенок более 13 мм заполняющие слои начиная со второго (третьего) выполняются по методу «слой за два прохода», а облицовочный слой по методу «слой за два (три) прохода».

5.9.13 Количество слоев в зависимости от толщины стенки трубы приведено в таблицах 5.9.2-5.9.3 (уточняется в процессе производственной аттестации технологии сварки).

Таблица 5.9.2 – Количество заполняющих и облицовочных слоев шва при сварке проволокой Innershield NR-207 и Innershield NR-208 Special диаметром 1,7 мм

Толщина

* количество заполняющих слоев зависит от величины зазора при сборке, угла разделки кромок и ряда других параметров.

Таблица 5.9.3 – Количество заполняющих и облицовочного слоев шва при сварке проволокой Innershield NR-208 Special диаметром 2,0 мм

5.9.14 Сварка в специальную узкую разделку кромок.

5.9.14.1 В случае использования труб диаметром 1020-1220 мм класса прочности К55-К60 с толщинами стенок 14-22 мм со специальной узкой разделкой кромок (рис. 5.9.1) до начала выполнения работ следует обработать станком для обработки кромок каждую кромку трубы. Следует использовать следующую последовательность выполнения слоев шва:

- сварка корневого слоя шва проволокой марки Innershield NR-204H диаметром 1,7 (1,6) мм;

- выполнение подварочного слоя проволокой Innershield NR-207 диаметром 1,7 мм в местах непроваров и смещения кромок более 2 мм (допускается выполнение подварочного слоя шва электродами с основным видом покрытия);

- сварка заполняющих слоев шва проволокой Innershield NR-208 Special диаметром 2,0 мм по методу «слой за один проход»;

- выполнение облицовочного слоя шва проволокой Innershield NR-208 Special диаметром 2,0 мм по методу «слой за один проход» для труб с толщинами стенок до 19 мм и по методу «слой за два прохода» для труб с толщинами 20-22 мм.

Рис. 5.9.1. Форма специальной узкой разделки кромок

5.9.14.2 Режимы сварки при использовании специальной узкой разделки кромок приведены в таблице 5.9.4.

Таблица 5.9.4 – Параметры режимов при сварке проволокой Иннершилд в специальную узкую разделку кромок

диаметром 1,7 мм

* корневой слой шва может быть выполнен проволокой марки NR-207 диаметром 1,7 мм. Однако, в этом случае, требуется подварка по всему периметру стыка.

5.9.14.3 Ориентировочное количество слоев шва в зависимости от толщины стенки трубы приведено в таблице 5.9.5.

Таблица 5.9.5 – Количество заполняющих и облицовочного слоев шва при сварке труб со специальной узкой разделкой кромок проволокой Innershield NR-208 Special диаметром 2,0 мм

5.9.15 Сварка самозащитной порошковой проволокой может быть использована для выполнения специальных сварочных работ – сварке разнотолщинных соединений труб и захлестов (раздел 10).

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

© cyberpedia.su 2017-2020 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!

Частично механизированная сварка порошковой проволокой.

Сварка порошковой проволокой — дуговая сварка, выполняемая плавящимся электродом из порошковой проволоки.

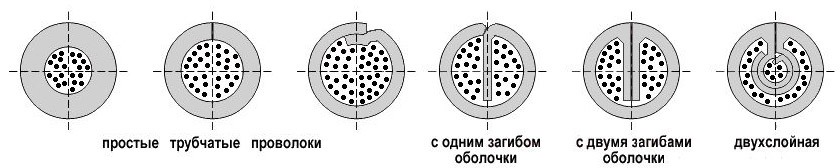

Сварку порошковой проволокой можно выполнять открытой дугой без дополнительной защиты, в углекислом газе и под флюсом. Сварка порошковой проволокой открытой дугой — основной путь механизации сварки в тех случаях, когда затруднено применение механизированных способов сварки в углекислом газе и под флюсом, прежде всего в монтажных условиях, на открытых строительных площадках. Порошковая проволока представляет собой трубчатую (часто со сложным внутренним сечением) проволоку, заполненную порошкообразным наполнителем — шихтой (рис. 64). Оболочку порошковой проволоки изготовляют из стальной (чаще низкоуглеродистой) ленты толщиной 0,2—0,5 мы. Наполнитель представляет собой смесь порошков из газо- и шлакообразующих компонентов, а также легирующих компонентов, которые обеспечивают защиту зоны сварки и требуемые свойства сварного шва. Наиболее широко используют порошковую проволоку диаметром от 1,6 до 3,0 мм.

При сварке такой проволокой расплавляется и трубка и компоненты сердечника. В результате плавления шлакообразующих и разложения органических составляющих шихты обеспечивается газошлаковая защита расплавленного металла от воздуха. По составу шихты сердечника порошковые проволоки делятся на две основные группы — рутилового и основного типов.

Сварку порошковыми проволоками всех типов обычно выполняют на постоянном токе обратной полярности с использованием источников питания с жесткими внешними характеристиками. Недостатками самозащитной проволоки является узкий диапазон параметров режима сварки, отклонения от которых приводят к резкому ухудшению качества сварного соединения. Этот недостаток компенсируется при сварке порошковыми проволоками с дополнительной защитой углекислым газом.

В зависимости от состава шихты порошковую проволоку можно использовать для механизированной сварки и наплавки сталей и чугуна как без защиты, так и с дополнительной защитой (флюсом, защитным газом) от воздуха.

Для сварки углеродистых и легированных сталей открытой дугой применяют порошковые проволоки ПП-АН1, ПП-АНЗ, ПП-АН6 и др., при сварке в углекислом газе — ПП-АН4, ПП-АН5, ПП-АН8, ПП-АН9.

Преимуществом порошковой проволоки является возможность за счет наполнителя в широких пределах регулировать химический состав шва, что используется при наплавке. Ими можно наплавлять изделия под флюсом, в защитных газах и открытой дугой.

Параметры режима и техника сварки в основном те же, что при сварке в углекислом газе: диаметр проволоки, сила сварочного тока и связанная с ним скорость подачи проволоки устанавливаются в зависимости от толщины свариваемого металла, количества слоев для заполнения разделки и положения шва в пространстве. Сварку выполняют короткой дугой для уменьшения разбрызгивания жидкого металла, улучшения защиты его от кислорода и азота воздуха, уменьшения выгорания легирующих элементов. При слишком короткой дуге в связи с падением напряжения в ней ухудшается стабильность горения дуги и качество шва. С увеличением диаметра проволоки от 1,4 до 3 мм соответственно увеличивается вылет электрода от 7—10 до 20—25 мм.

Урок 13-14

Частично механизированная сварка открытой дугой самозащитной проволокой.

Сварка самозащитной проволокой сплошного сечения предназначена для механизациисварки при монтаже на открытых площадках, а также в заводских условиях, когда неприемлема сварка в углекислом газе. При сварке открытой дугой происходит интенсивное окисление свариваемого и присадочного металла, угар легирующих элементов, порообразование. Для предотвращения этих процессов сварочную проволоку легируют элементами, обладающими большим сродством к кислороду, чем выгораемые элементы. В качестве таких легирующих элементов используют Al, Ti, Zr и редкоземельные элементы (церий, лантан и др.). Эти элементы активно связывают О%, N2, S в стойкие неметаллические соединения и за счет этого можно получить свойства сварных соединений по прочности и пластичности на уровне металла шва, получаемого при сварке покрытыми электродами типа Э46—Э50. Микролегирование проволоки церием повышает стабильность процесса сварки и пластичность и вязкость металла шва. Для сварки низкоуглеродистых сталей этим способом используют проволоки Св-15ГСТЮЦА и Св-20ГСТЮА. Сварку выполняют постоянным током как прямой, так и обратной полярности. Технологические свойства дуги при сварке этим способом несколько хуже, чем при сварке в углекислом газе; шов покрывается толстой пленкой окислов, плотно сцепленных с его поверхностью.

Сварка порошковой проволокой

Конструкция порошковой проволоки определяет некоторые особенности ее расплавления дугой. Сердечник проволоки на 50-70% состоит из неметаллических материалов и поэтому его электросопротивление велико — в сотни раз больше, чем металлической оболочки.

Сварка порошковой проволокой

Поэтому практически весь сварочный ток проходит через металлическую оболочку, расплавляя ее. Плавление же сердечника,расположенного внутри металлической оболочки, происходит в основном за счет тепла излучения дуги и теплопередачи от расправляющегося металла оболочки. Ввиду этого сердечник может выступать из оболочки, касаться ванны жидкого металла или переходить в нее частично в не расплавленном состоянии. Это увеличивает засорение металла шва неметаллическими включениями.

Сечения порошковой проволоки

Техника сварки порошковой проволокой

Обычно порошковые проволоки используют для сварки шланговыми полуавтоматами. Ввиду возможности наблюдения за образованием шва техника сварки стыковых и угловых швов в различных соединениях практически не отличается от техники их сварки в защитных газах плавящимся электродом. Однако образование на поверхности сварочной ванны шлака, затекающего при некоторых условиях в зазор между кромками в передней части сварочной ванны, затрудняет провар корня шва. При многослойной сварке поверхность предыдущих слоев следует тщательно зачищать от шлака.

Достоинства способа сварки порошковой проволокой

Сварка под флюсом, особенно полуавтоматическая, затруднена из-за невозможности точного направления электрода в разделку и наблюдения за образованием шва. При сварке в защитных газах надежность защиты может нарушаться из-за сквозняков, забрызгивания газовых сопл и т. п. В этих условиях применение порошковых проволок, сочетающих в себе положительные свойства открытых стальных электродов (защита, легирование и раскисление расплавленного металла),и механизированной сварки проволоками сплошного сечения (высокая производительность) представляет большие производственные преимущества,особенно монтажных условиях. Этому способствует и отсутствие газовой аппаратуры (баллонов, шлангов, газовых редукторов), флюса и флюсовой аппаратуры,усложняющих процесс сварки или повышающих его трудоемкость (засыпка и уборка флюса и др.).

Возможность наблюдения при полуавтоматической сварке за направлением электрода в разделку, особенно при сварке с его поперечными колебаниями, а также за образованием шва — основные преимущества сварки порошковыми проволоками. Изменение состава наполнителя сердечника порошковой проволоки позволяет воздействовать на химический состав шва и технологические характеристики дуги.

Недостатки способа сварки порошковой проволокой

Малая жесткость трубчатой конструкции порошковой проволоки требует применения подающих механизмов с ограниченным усилием сжатия проволоки в подающих роликах. Выпуск проволоки в основном диаметром 2,6 мм и более,требуя применения для устойчивого горения дуги повышенных сварочных токов,позволяет использовать их для сварки только в нижнем и редко в вертикальном положении. Это объясняется тем, что образующаяся сварочная ванна повышенного объема, покрытая жидко текучим шлаком, не удерживается в вертикальном и потолочном положениях силой поверхностного натяжения и давлением дуги.

Наличие на поверхности сварочной ванны шлака, замедляя кристаллизацию расплавленного металла, также ухудшает условия образования шва в пространственных положениях, отличных от нижнего. Существенный недостаток порошковых проволок, сдерживающий их широкое промышленное применение, -повышенная вероятность образования в швах пор, вызываемая наличием пустот в проволоке. Кроме того, не расплавившиеся компоненты сердечника, переходя в сварочную ванну, способствуют появлению газообразных продуктов. Диссоциация мрамора, окисление и восстановление углерода при нагреве и плавлении ферромарганца в сочетании с мрамором и другие процессы также могут привести к образованию в металле сварочной ванны газовой фазы. В результате этого в швах появляются внутренние и поверхностные поры.

В этих условиях режим сварки (сила тока, напряжение, вылет электрода) оказывает большое влияние на возможность возникновения в швах пор.Повышает вероятность образования пор также влага, попавшая в наполнитель при хранении проволоки, а кроме того, смазка и ржавчина, следы которых имеются на металлической ленте.

Порошковую проволоку можно использовать и при сварке в углекислом газе. Вероятность образования в швах пористости в этом случае снижается. В зависимости от состава наполнителя для сварки используют пост

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Сварка и наплавка самозащитной порошковой проволокой

Используют два типа порошковой проволоки: а) для сварки (наплавки) в среде защитных газов (или под флюсом); б) для сварки (наплавки) открытой дугой без дополнительной защиты.

Порошковая газозащитная проволока разработана для полуавтоматической и автоматической сварки углеродистых и низколегированных сталей в среде углекислого газа и его смесях с аргоном. Высокий уровень проплавления, характерный для этой проволоки, позволяет с успехом использовать ее для выполнения угловых, стыковых и нахлесточных соединений в один или несколько проходов, как в полуавтоматическом, так и в автоматическом режимах. К характеристикам проволоки относятся– низкое разбрызгивание; легкая отделяемость шлаковой корки; стабильный струйный перенос; высокая сопротивляемость пористости и шлаковым включениям. Большинство типов проволоки позволяют осуществлять сварку во всех положениях. Химический состав выполненного этой проволокой шва соблюдается исключительно точно, как при использовании углекислого газа, так и при использовании аргоновых смесей. Порошковая проволока состоит из мягкой тонколистовой металлической оболочки и сердцевины, которая представляет собой смесь порошков легирующих компонентов в виде ферросплавов, чистых металлов, карбидов, боридов; частично в ней могут содержаться раскислители, шлакообразующие и стабилизирующие горение дуги вещества. Однако при ее использовании в процессе сварки (наплавки) требуется дополнительная защитная атмосфера. Чаще всего для наплавки под флюсом используются порошковые проволоки диаметром 3,6 мм, а для наплавки крупногабаритных деталей применяют проволоку диаметром 5,0–6,0 мм.

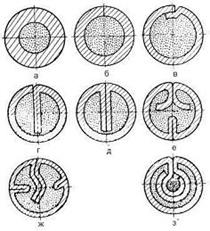

Сварка (наплавка) самозащитной порошковой проволокой – это самый универсальный процесс в отрасли дуговой сварки. Такая проволока самостоятельно выделяет защитный газ, удаляет загрязняющие вещества на стали, образует отвечающее всем нормативным требованиям наплавление и быстрозастывающий шлак. Самозащитная порошковая проволока по своей идее представляет собой вывернутый наизнанку электрод с обмазкой: сердечник содержит все защитные, шлакообразующие и деоксидирующие присадки, а оболочка содержит материал сварочного шва. При сварке самозащитной порошковой проволокой (рис. 4) отпадает необходимость в использовании какого бы то ни было внешнего защитного газа или флюса. При данном способе сварки (наплавки) функции защиты сварочной ванны от вредного влияния воздушной среды выполняет сердечник порошковой проволоки при своем сгорании. Проволока (рис. 5, 6) состоит из оболочки 1, сформированной из мягкой стальной ленты холодного проката марки 08кп или 10кп толщиной 0,2–1,0 мм и шириной 8–20 мм методом профилирования или волочения. Внутри оболочки находится порошкообразный сердечник 2, включающий элементы, выполняющие при сварке такие же функции, как флюс или обмазка электродов. Такая конструкция проволоки предопределяет некоторые особенности ее применения. Порошок сердечника на 50–70 % состоит из неметаллических, неэлектропроводных материалов. В связи с этим дуга горит, перемещаясь по металлической оболочке, расплавляя ее. При этом плавление сердечника может отставать от плавления оболочки, что не исключает частичного перехода его в сварочную ванну в нерасплавленном состоянии и создает предпосылки к образованию в металле шва пор и неметаллических включений.

Рисунок 5. Строение порошковых проволок

Для наплавки открытой дугой используются самозащитные порошковые проволоки диаметром dэ = 1,2–3,0 мм (чаще всего 2,0–3,0 мм). Диаметр порошковой проволокой проволоки выбирается с учетом толщины свариваемых (наплавляемых) деталей, которые увеличивается по мере возрастания толщины деталей. В случаях наплавки массивных деталей, исключающих возможность перегрева, следует выбирать максимально возможные диаметр электродной проволоки и плотность сварочного тока с целью обеспечения более высокой производительности наплавки. При сварке (наплавке) самозащитной проволокой используется постоянный ток, рекомендуемая полярность (прямая – «DC–» или обратная – «DC+») которого зависит от состава сердечника. Все самозащитные порошковые проволоки очень чувствительны к колебаниям напряжения и поэтому требуют применения источника питания с режимом сварки на жесткой вольт-амперной характеристике. Длина вылета электрода при сварке самозащитной порошковой проволокой обычно составляет lв э = 15–25 мм, но иногда может доходить до lв э = 95 мм (в случае высокопроизводительной сварки на спуск). Для сохранения стабильности дуги колебания длины вылета не должны превышать Δlв э = ±3 мм. Слишком большой вылет электрода приведет к короткой, нестабильной дуге и сильному разбрызгиванию, слишком маленький – избыточной длине дуги и большому риску загрязнения расплавленного металла окружающим воздухом.

Производительность наплавки и общие сварочно-технологические характеристики зависят от использованной проволоки. Для большинства марок порошковой проволоки коэффициент наплавки составляет αн = 12–17 г/А·ч, т.е. значение коэффициента αн значительно выше, чем при наплавке обычными электродами.

Самозащитные порошковые проволоки подходят для сварки в любых пространственных положений.

К преимуществам этой проволоки также относятся:открытая дуга, позволяющая оператору визуально следить за сварочной ванной; сравнительная простота введения легирующих элементов в наплавленный металл, состав которого можно регулировать в широких пределах; возможность сварки во всех положениях; отсутствие дополнительного оборудование для подачи флюса или газа; компактность сварочного оборудования, более высокая (по сравнению с РДС) производительность процесса.

Наряду с достоинствами сварка открытой дугой порошковой проволокой имеет тот недостаток, что плотный беспористый наплавленный металл удается получить в сравнительно ограниченном диапазоне режимов сварки. Основной причиной пористости при сварке сталей порошковой проволокой является повышенное содержание в наплавленном металле азота и водорода воздуха. Эти газы при сварке порошковой проволокой могут поглощаться наплавленным металлом в большем количестве, чем при сварке покрытыми электродами. Для уменьшения количества азота в металле шва следует уменьшать длину дуги и в то же время производить сварку при повышенных токах с тем, чтобы снижать поверхность соприкосновения воздуха, приходящуюся на единицу массы расплавленного металла в определенный промежуток времени. Для уменьшения содержания водорода в металле шва порошковую проволоку необходимо прокаливать при соответствующей температуре и с определенной выдержкой времени. Сваривать открытой дугой порошковой проволокой можно также и с увеличенным вылетом электрода. При этом происходит дополнительный подогрев проволоки и удаление влаги, оставшейся после первичной прокалки (в процессе изготовления проволоки). Подогрев сварочной проволоки приводит также и к увеличению производительности, процесса. Однако следует учитывать, что при увеличенном вылете электрода увеличивается и интенсивность окисления проволоки.

Сварка (наплавка) самозащитной проволокой хорошо подходит для работы на открытом воздухе, при ветре и экстремальных температурах. Самозащитная порошковая проволока часто используется для сварки в неудобных пространственных положениях. Благодаря отсутствию необходимости в газовых баллонах этот процесс часто используется для сварки в монтажных условиях или под открытым небом как более эффективная альтернатива РДС. Самозащитная порошковая проволока различного состава используется для нанесения износо-, коррозионно-, теплостойких покрытий на детали различного функционального назначения (табл. 6). Порошковые проволоки марок ПП-АН122 (30X512MO) и

Таблица 6. Порошковые проволоки для наплавки и ремонта компании Lincoln

ПП-АН128 (35X4Г2СМ) при наплавке открытой дугой имеют по физико-механическим свойствам наплавленного металла и технологичности некоторые преимущества перед другими материалами: можно увеличить силу тока, т.е. производительность процесса в 2 раза и более; отпадает операция отделения шлаковой корки от детали после наплавки; микроструктура металла при наплавке на сталь 45 (материал коленчатых валов) трооститно-мартенситная, твердость НRС 52–57 износостойкость в 1,6–2 раза больше, чем у стали 45, закаленной токами высокой частоты (ТВЧ).

Для питания дуги при сварке самозащитной порошковой проволоками пользуются сварочными преобразователями и сварочными выпрямителями с жесткой внешней характеристикой. Источниками питания дуги для автоматической и полуавтоматической сварки порошковой проволокой являются преобразователи ПСГ-500, выпрямители ВДУ-504, ВДУ-301, ВДУ-1001, ВС-600, ВДМ-1001 и др.

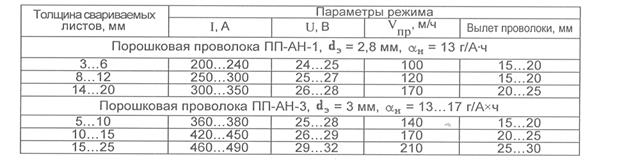

Режимы сварки (наплавки) самозащитной порошковой проволокой

При расчете режимов сварки сварочный ток Iсв, напряжение дуги Uд, скорость подачи проволоки vпр и длину вылета электродной проволоки lв э принимаются с учетом данных табл. 7.

Таблица 7. Режимы сварки самозащитными порошковыми проволоками марки ПП-АН

Расчет сварочного тока Iсв (А) при наплавке производится по формуле (1)

где dэ – диаметр электродной проволоки, мм; j – плотность тока, А/мм 2 (при наплавке самозащитной порошковой проволокой j = 45–60 А/мм 2 ).

Напряжение дуги Uд, скорость подачи проволоки vпр и длина вылета электродной проволоки lв.э принимаются с учетом данных табл. 8.

Читайте также: