Сварка прутка 3д принтера

Обновлено: 18.05.2024

Думаю каждый обладатель бюджетного 3D-принтера рано или поздно задумывается о том, чтобы напечатать разноцветную модель. Хотя бы ради забавы и жажды эксперимента. И я тоже не исключение.

В этой короткой статье я не буду говорить про двух-экструдерные (2 печатные головки, где каждая печатает разным пластиком) принтеры, так как они по-определению вряд ли попадают под категорию бюджетных.

И так, первое, что я решил сделать - СВАРИТЬ отдельные обрезки разноцветного пластика в один кусок и печатать им!

Скажем честно, идея далеко не новая и народ что только не выдумывает. Покажу свой способ.

- Берем паяльник

- отрезаем под прямым углом 2 куска пластика разного цвета

- подносим с двух сторон к паяльнику буквально на 1 сек

- быстро соединяем, слегка надавливая, но при этом соблюдаем соосность

- обкусываем получившийся "пятачок" бокорезами

- обрабатываем шкуркой

Процесс в картинках 😉.

Быстро прислоняем торцами к паяльнику и соединяем. Стараемся слегка давить и соблюдать при этом соосность Обкусываем с 4-х сторон бокорезами Обрабатываем шкуркой и следим чтобы диаметр в месте стыка был не больше диаметра прутка. В данном случае 1.75мм

Заправляем пластик в принтер и запускаем печать. Вот что получилось.

Это магнит на холодильник. К сожалению не могу показать лицевую часть. Секрет 😎

Очень важно, чтобы в месте стыка двух пластиков диаметр был не более диаметра прутка, иначе он просто застрянет. У меня так и получилось при втором эксперименте.

Магнит на картинке выше был напечатан ещё до основного апгрейда моего Ender`а. То есть трубка Боудена (трубка подачи пластика) стояла ещё штатная.

Второй эксперимент проходил уже после замены штатной трубки на гламурную синюю от Capricorn, которая в итоге оказалась чуть меньше по диаметру. Опять соединил кучу отрезков в один, и получилось вот такое разноцветное спагетти.

Так как в этот раз стыки я обработал не очень хорошо (забыв, что синяя трубка имеет меньший диаметр, чем штатная) , то в определенный момент пластик тупо застрял в трубке и допечатать осьминога не удалось.

Зато от второго эксперимента осталось видео начала процесса печати.

Но должен сказать, что осьминога я все-таки напечатал, но используя встроенные возможности принтера.

Просто в нужный момент выбираем из меню "Смена филамента" и принтер предлагает нам сменить пластик, после чего печать продолжается.

В этот раз все прошло гладко. Правда данный способ не позволяет использовать накопившиеся мелкие отрезки пластика - тут уже поможет только сварка.

Очень прикольная модель, но цвета подобраны "вырви глаз") Многоцветный осьминог

Если информация показалась полезной, то жмите 🤍, подписывайтесь на блог и, конечно, пишите комментарии! 😉

Экструдер для получения филамента из PET тары

Всем привет! Цены на филамент в последнее время вообще не радуют. Также огорчает тот факт, что некоторые детали приходится перепечатывать по нескольку раз для получения желаемых результатов. Процесс разработки и печати детали иногда бывает достаточно итеративным и медитативным. А что если бы у Вас был бы безлимитный пластик? Эдакая "суперспособность" - человек-филамент? Помогло бы это Вам в Вашем 3D творчестве?

Представляю Вашему вниманию RePet Compact - компактный экструдер филамента из PET бутылок!

Принцип работы

Экструдер работает по технологии прямого преобразования PET тары в ленту, а затем в пруток, пригодный для 3D печати. Данная технология получила название "пуллструзия", и заключается в том что PET бутылку не требуется перемалывать в крошку, используемую как исходное сырье, а достаточно распустить на ленту, нагреть до 180 градусов и протянуть через hotend-формовщик с помощью лебедки. При такой низкой температуре пластик не выделяет запаха, в отличии, опять же, от технологии экструзии, где требуется расплавление материала до текучего состояния со всеми вытекающими. Данный процесс я бы даже не назвал экструзией в полной мере, скорее - PET conditioning - подготовка уже готового пластика для 3D печати.

Станок

В отличие от промышленных установок для получения пластика, технология "пуллструзии" не требует дорогостоящего оборудования (измельчитель пластика, пеллетный шнековый экструдер и т.д.) и потребляет гораздо меньше электроэнергии. С помощью данного экструдера, к примеру, с одной пятилитровой бутылки можно получить 16-19 метров PET филамента. Станок можно установить прямо на 3D принтер (или рядом) и печатать сразу с протяжной бобины станка. Станок работает от сети 220V, также есть 12V 4A версия для работ, так сказать, в "полевых условиях".

Преобразование тары в ленту

Осуществляется при помощи подшипникового бутылкореза. На данном этапе можно отрегулировать наклон бутылки (в соответствии с ее диаметром) и ширину получаемой ленты с помощью стальной направляющей.

Пуллструзия (PET conditioning)

Далее, лента попадает во входную воронку hotend-формовщика, в котором происходит нагрев и скручивание ленты в трубочку. Hotend-формовщик изготовлен из подготовленного стандартного сопла для 3D принтера (латунь, нерж. сталь), стандартного heat-блока без модификаций и стандартного керамического нагревательного элемента. Кстати, ширина ленты влияет на процент заполнения трубочки. При этом, форма трубочки, скорее, напоминает букву "С" (c-type filament). Имеющаяся полость в филаменте компенсируется переэкструзией при 3D печати (я выставляю от 130 до 150 процентов в слайсере). Полученный филамент наматывается на бобину при помощи редуктора на шаговом двигателе.

Сварка филамента.

Станок оборудован устройством для сварки филамента. Сварщик филамента представляет собой две прищепки с алюминиевыми губками. Для нагрева филамента в сварщике применяется спираль из NiCr проволоки сечением 0.2 мм, общая длина нити 200мм, работающая от встроенного блока питания 12V. Концы филамента устанавливаются в прищепки, при нажатии кнопки, 12V подаются на спираль, концы филамента нагреваются спиралью, оплавляются, соединяются вместе и формуются одной из прищепок (любой) путем вдвижения сваренной пары во внутрь прищепки. Сварочный шов охлаждается алюминиевыми губками. Таким образом можно сваривать и накапливать филамент на разных катушках, сортировать нити по цветам.

На данном видео представлен порядок работы со станком - от подготовки тары, до сварки филамента.

А что с сырьем? С цветами? Как печатать таким пластиком?

Исходное сырье и цвета

На данном видео представлен таймлапс по работе станка, а также демонстрация видов пластиков и работа ручного сварщика ReTool (о нем расскажу позже).

Станок работает в диапазоне температур 140-190 градусов, он позволяет, теоретически распускать все, что имеет форму ленты или цилиндра с тонкой стенкой (бутылки, стаканчики, заготовленная заранее лента).

Особенности применяемого сырья

В ходе экспериментов были опробованы разные виды PET тары, с толстыми и тонкими стенками. При работе с толстостенной тарой, необходимо просто уменьшить ширину ленты с помощью стального ограничителя на бутылкорезе. Наклейку на таре необходимо удалить строительным феном, если она бумажная. Пластиковые наклейки легко удаляются вручную. Отмывка остатков клея не требуется.

Параметры печати

Если кратко, то:

Сопло: 275-285 градусов

Стол: 85 градусов

Экструзия: 130-150%

Печать данным пластиком осуществляется при температурах сопла 270-280 градусов и температуре стола 85 градусов - необходимо подобрать температуру сопла по легкости проталкивания прутка через экструдер. Необходим деликатный обдув модели при печати, т.к. при недостаточном охлаждении, пластик остывает медленно и кристаллизуется. На больших моделях я ставлю обдув в диапазоне 20-30%. В данный момент я печатаю на двух принтерах: FlyingBear Ghost 5 Direct (teflon tube throat) и принтере Uni с экструдером Titan Aero (all metal throat, brass cube). Разницы пока не замечено. Использую переэкструзию для компенсации полости в филаменте (130-150%), т.к. филамент получается в форме трубочки. Примером печати данным пластиком является сам станок.

Сферы применения станков по переработке PET тары

Сценариев применения пуллструзионных станков достаточно много, т.к. они очень компактные и экономичные (фактически работает 12V нагреватель на 160-180 градусах и 1 шаговый двигатель). Вот некоторые из них:

1) печать там, где доступ к покупному пластику затруднен, а ПЭТ тара есть практически везде где живут люди;

2) на заказ, ожидание, а иногда и собственноручную доставку пластика до места, где Вы печатаете, тратится Ваше время, деньги и силы. Станок всегда стоит в лаборатории и производит необходимый для работы пластик в нужном количестве;

3) использование пластика, полученного из ПЭТ тары как чернового при итерациях проектирования 3D моделей (экономит $$).

4) формирование культуры потребления пластика

Экономика пуллструзионной технологии

Благодарю за внимание! Буду рад ответить на интересующие вопросы по работе станка.

Насколько реален самодельный 3D-принтер по металлу?

Я очень люблю делать разнообразные самодельные устройства, причём началось это далеко не вчера, меня всегда восхищали люди, которые могут соединить воедино разнообразные технологии, подходы, элементы устройств и создать нечто новое.

Не так давно я понял, что меня очень сильно тормозит в разработках — отсутствие доступного 3D-принтера по металлу, и я стал разбираться, насколько же сложно создать такой принтер самому?

Тут следует сделать оговорку и сказать, что я имею в виду, что 3D-принтеры по металлу конечно доступны, однако доступность их для исследователя и самодельщика весьма условна: так как любая более-менее серьёзная самоделка требует ряда итераций при «доведении до ума», то изготовление промежуточных распечаток может вылиться в серьёзную сумму. А каждый раз отдавать за каждую распечатку по 100-200$ и более — это несерьёзно.

Сразу отвечая на поставленный в заголовке статьи вопрос: более чем реален. Но требует приложения некоторых усилий :)

Те, кто более-менее интересовался вопросом 3D-печати металлом, знают, что серьёзные аппараты стоят весьма серьёзных денег, и их стоимость измеряется миллионами рублей.

▍ Почему же сложилась такая ситуация?

- Примерно до середины 2010-х годов, технология лазерного плавления металлических порошков была защищена патентом, который истёк совсем недавно (по историческим меркам). Соответственно, ряд компаний только начали свободно вести свои разработки в этом направлении.

- Вопрос плавления металлических порошков является весьма комплексным, что приводит в конечном итоге, к потребности в достаточно сложном устройстве, содержащем ряд подсистем, что естественно сказывается на конечной стоимости аппарата.

- Подобные аппараты, как правило, содержат в своём составе довольно недешёвый компонент: мощный источник лазерного излучения (типовая мощность лазеров, используемых для 3D-печати в установках от мировых производителей, колеблется от 200 до 500 Вт выходного лазерного излучения).

SLS — технология выборочного лазерного плавления металлического порошка, при котором происходит его полное расплавление.

DMLS — при которой происходит воздействие на порошок, состоящий из нескольких металлов, с разной температурой плавления. То есть, металлы с более низкой температурой плавления расплавляются и обволакивают частицы более тугоплавкого металла. Теоретически это позволяет достичь меньших энергозатрат.

Хотя в ряде источников высказываются соображения, что это было разработано в период патентных войн, для обхода патента.

Итак, становится понятно, что в первую очередь, требуется решить один из основных вопросов: каким образом понизить стоимость лазерного источника излучения?

Для начала необходимо разобраться, а какой же источник лазерного излучения используется в промышленных заводских установках 3D-печати?

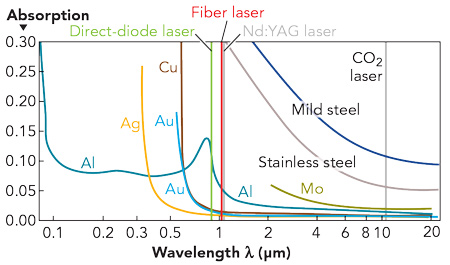

Насколько удалось понять по открытым источникам, в них в подавляющем большинстве вариантов используется волоконный лазер. Дело в том, что его длина волны, хорошо подходит для поглощения металлами:

Источник

Для быстрого перемещения лазерного луча по печатной поверхности, используется устройство, называемое «гальванометром». К гальванопластике это не имеет никакого отношения, здесь под этим названием понимается система из двух быстродействующих зеркал, которая может с большой скоростью отклонять лазерный луч в 2 измерениях:

Однако мало перемещать луч с большой скоростью, нужно ещё, чтобы он постоянно был хорошо сфокусирован. Именно для этого и были придуманы F-Theta объективы:

Они позволяют перемещать лазерный луч, сфокусированный в маленькую точку, в рамках своего фокусного расстояния.

Подобный принцип широко используется, в так называемых, «лазерных маркерах»:

Узнав всё это, я загорелся построить своё устройство на базе подобного маркера, однако реальность оказалась достаточно неприятной: мощность лазерного излучения подобного маркера оставляет желать лучшего. Например, маркеры с выходной мощностью в 20 Вт обойдутся порядка 100 000 руб и более. Если же мы будем рассматривать максимально мощный известный мне на рынке маркер в качестве донора всей системы (50W), то его стоимость легко зашкалит за 250 000 руб.

Конечно, можно было бы рассудить, что "ну, может быть, как-нибудь, потихоньку пускай хотя бы печатает как-то. "

Я тоже так сначала думал, однако, ознакомившись с опытами одного из самодельщиков, стало понятно следующее: луч должен быть достаточно мощным (100W и более), двигаться достаточно быстро, и только это позволит создать ровную, единую линию расплавления порошка, без разбрызгивания его в стороны и собирания в отдельные капли. Принтскрины из видео, собранные в виде картинки ниже, хорошо иллюстрируют взаимосвязь между мощностью, скоростью движения лазерного луча, а также получаемого в результате качества:

Кроме того, подобный принцип действия позволяет избавиться от ненужного перегрева порошка вокруг линии.

Таким образом, получается, что, несмотря на достаточно красивую концепцию использования лазерного маркера в качестве донора для будущего 3D-принтера, эта идея не самая хорошая (кроме того, там ещё есть один подводный камень, о котором мы поговорим позднее — потребность в предварительном нагреве порошка, для устранения напряжений).

Кстати, результаты тестов скорости были взяты из этого проекта:

Но там всё достаточно серьёзно, используется мощный волоконный источник лазерного излучения. Забавным для меня явилось то, что построение ведётся на базе направляющих, аналогичных использованным в широко известном FDM 3D-принтере Anycubic Kossel Linear Plus:

А что же насчёт CO2 лазерных резаков? Неужели их нельзя использовать в этой роли? Такой же вопрос задал себе я и начал искать информацию по этой теме.

Несмотря на то что длина волны CO2 лазера не совсем подходит для работы по металлу, некоторые пытаются использовать его в этих целях.

Например, на видео ниже показан тест работы по порошку нержавейки. Скорость, к сожалению, не указана, известна только мощность, которая составляла 60 Вт. Несмотря на плавление металла в обычной воздушной среде, результат получился достаточно впечатляющим (с одной стороны) и заслуживающим внимания:

Проблемой здесь является то, что во время движения головки — металлический порошок раздувается во все стороны защитным газом, который дует из сопла лазерной головки (если кто не знает, подобная продувка используется для защиты линзовой системы, установленной внутри головки, так как иначе испарения материала, обрабатываемого лазером, повредят её).

Кроме того, здесь имеется ещё и другая проблема: дело в том, что все порошки металлов обладают достаточно большим коэффициентом отражения, что приводит к сильным бликам лазерного луча, в процессе работы. Подобные блики обладают достаточно сильной энергией и способны даже повредить линзовую систему головки. Для защиты от подобного, на мощных лазерных режущих системах используется установка поляризаторов после выходной линзы. Теоретически это может быть решением и здесь.

Кстати говоря, мне удалось найти один интересный стартап, который как раз и использует CO2 лазер (по всем симптомам) в качестве источника излучения для своего принтера (хотя там парни «тумана и загадочности» напустили в презентации по самое небалуйся).

В принципе, печатает довольно-таки неплохо, только несколько «рассыпчато». Хотя, с другой стороны, может быть у них технология DMLS, а не SLS (об этом ничего не было сказано):

Ещё одной проблемой является то, что этот принтер всё равно нельзя отнести к категории дешёвых, к тому же из-за потребности в обдуве головки, принтер требует наличия инертного газа, что тоже довольно недешёво.

Как мы видим, у всех лазерных принтеров существуют те или иные проблемы, которые лежат в корне всей конструкции и фактически неустранимы.

▍ А существует ли какой-либо вид 3D-принтеров, который лишён всех этих недостатков?

Как ни странно, он есть: использование электронного луча! Достаточно давно существует вид 3D-принтеров, где плавление металлического порошка осуществляется с использованием электронно-лучевых трубок.

На этих словах неискушённый читатель наверняка сразу «повесит нос» и скажет: "ууу, ну это совсем уж сложно!"

Как ни странно, нет! Как можно видеть на видео ниже, электронно-лучевые трубки любители собирают даже из пустых бутылок от лимонада:

Вкратце устройство электронно-лучевой трубки в усреднённом виде можно посмотреть на схеме ниже:

Она может отличаться в частностях, но общий смысл действия следующий: существует 2 электрода: катод и анод. Катод подогревается, следствием чего является возникновение явления термоэлектронной эмиссии и испускание нагретым катодом электронов. Вылетевшие электроны устремляются к аноду. Чем больше разность потенциалов между катодом и анодом, тем сильнее разгоняются электроны. В процессе разгона на их пути встречаются, скажем так «промежуточные аноды» (предназначенные для дополнительного разгона),- на которых, по идее, разогнавшийся электрон и должен осесть, однако, как только электрон подлетает к этому промежуточному аноду, напряжение на нём отключается и он летит дальше, ещё больше разгоняясь. Кроме того, на его пути встречаются фокусирующие и отклоняющие электроды. Чем-то процесс разгона электрона похож на пушку Гаусса, только здесь мы стреляем не снарядом или пулей, а электроном.

- Величины разности потенциалов между катодом и анодом.

- Силы тока.

- Температуры и площади нагревательной спирали (т.к. безвоздушное пространство — её делают из тугоплавкого материала, например, вольфрама).

- Фокусировки пучка.

Те из вас, которому посчастливилось застать электронно-лучевые телевизоры и мониторы — вживую имели счастье взаимодействовать с источником рентгеновского излучения, наверное, даже не подозревая об этом :)

Однако не надо пугаться: для защиты от этого излучения, передняя часть мониторов и телевизоров делалась из стекла повышенной толщины, в которое, кроме того, был добавлен оксид свинца, в массовой доле порядка 22%, в стекло электронно-лучевой трубки — порядка 34%. Всё это было сделано исключительно для защиты потребителей от губительного излучения.

Так что, если мы будем строить подобное устройство, необходимо учитывать необходимость защиты от излучения.

- Доступность широкого диапазона мощностей за скромную цену (излучатель весьма прост и незатейлив).

- Огромные скорости сканирования электронным лучом обрабатываемой поверхности, что даёт нам возможность реализовать одну очень интересную функцию, которая заключается в предварительном подогреве порошка для устранения внутренних напряжений.

Этот процесс очень хорошо иллюстрирует следующее видео, где весьма наглядно видно стадии преднагрева, перемежающиеся со стадиями плавления порошка (там же, кстати, хорошо видно, что плавление происходит в шахматном порядке, участков, далёких друг от друга, чтобы дополнительно уменьшить возможность возникновения напряжений):

- Так как работа электронно-лучевой пушки требует наличия безвоздушного пространства, то у нас естественным образом устраняется проблема, которая заключается в потребности инертной среды для устранения окисления металлов. То есть, мы не тратим деньги на дорогие газы вроде аргона, вместо этого нам достаточно купить недорогой вакуумный насос (5 000-10 000 руб) и откачать воздух из пространства печати.

- Нам необязательно что-то изобретать, мы вполне можем воспользоваться теоретической базой, наработанной в рамках дисциплины «электронно-лучевая сварка». То есть, наша задача по созданию ЭЛТ-пушки для принтера существенно облегчается — теории на эту тему вагон и маленькая тележка; кроме того, обладая навыками программирования, мы вполне можем легко управлять всеми процессами, даже используя банальную Arduino.

Таким образом, на мой взгляд, самым перспективным направлением приложения усилий является разработка электронно-лучевого 3D-принтера, так как, на мой взгляд, только он позволяет создать по-настоящему недорогое устройство, недорогое как при производстве, так и в процессе эксплуатации; несмотря на всё это, подобный принтер обладает широким функционалом.

Кроме того, подобный аппарат позволит проводить не только работы в области 3D-печати, но и в области электронно-лучевой сварки (в том числе, тугоплавких материалов). Приварить вольфрам к керамике? Легко.

По затратам энергии такая сварка раз в 10-15 меньше, чем при классической дуговой сварке, а энергетика пучка электронов может запросто превосходить энергетику лазерного источника (по крайней мере, доступного рядовому самодельщику).

ВНИМАНИЕ! Любые опыты с электронно-лучевыми трубками и электронно-лучевыми источниками излучения, — могут явиться причиной серьезного облучения и болезни, нанести вред окружающим людям или даже привести к вашей смерти! Автор этой статьёй не призывает к чему-либо, не гарантирует результатов, а также не гарантирует точности и корректности всей изложенной в статье информации. Весь контент статьи даётся только в познавательных целях!

К слову — весьма широкая номенклатура порошковых металлов для экспериментов есть на известном китайском сайте.

▍ А делает ли кто-нибудь в мире что-нибудь подобное?

Мне удалось найти только один проект, но зато какой! Человек пилит Open Source ЭЛТ 3D-принтер и после завершения разработок собирается выложить все исходники в открытый доступ, чтобы каждый мог собрать подобное себе!

Зовут этого человека Августин Круз, и он говорит о себе, что похоже он единственный человек, кто разрабатывает нечто подобное.

В данный момент его принтер даёт луч диаметром 0,5 мм. В данный момент он ведёт работы над тем, чтобы уменьшить его как минимум до 0,1 мм. Установка потребляет порядка 1,5 кВт, мощность электронного луча составляет примерно 100 Вт:

Он сам говорит, что его электронно-лучевая пушка очень сильно похожа на те, что использовались в старых телевизорах.

▍ Небольшая ремарка напоследок

Я постарался остановиться в этой статье на подходах, которые, на мой взгляд, дают реальный шанс создать действительно качественный 3D-принтер, качество отпечатков которого позволит конкурировать с лучшими образцами мировой 3D-печатной промышленности. Подходы, рассмотренные в статье (SLS, DMLS, EBM) все имеют право на жизнь, только отличаться будет величина затрат на создание/эксплуатацию такого оборудования. Ну и качество конечно.

Радость от нового аппарата и «вау-эффект» проходят быстро, а печаль от низкого качества и невозможности сделать то, что ты хочешь – остаются с тобой надолго (это я уже как владелец FDM 3D-принтера говорю). Нет, я не жалуюсь, мой печатает для FDM хорошо. Но — пластмаски, а хочется «hard metall!» :)

Именно поэтому я умышленно обошёл вниманием способы печати, подобные печати металлосодержащим прутком и последующий отжиг; пролив клеем песка и последующую отливку в него металла и т.д. и т.п. Потому что, как я считаю — если уж потратить своё время и усилия, то один раз — и на что-то действительно стоящее.

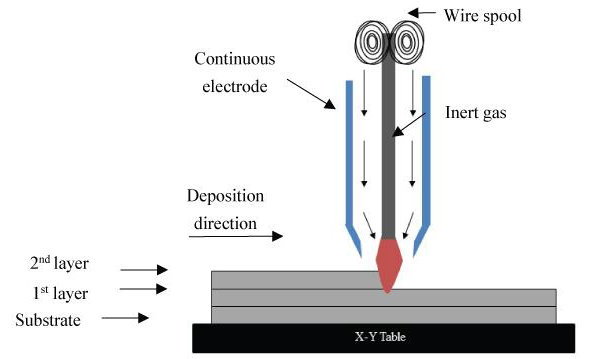

Хотя, как обещают некоторые из разработчиков подобных технологий, они могут дать высокую производительность. Например, технология дуговой сварки с автоматической подачей прутка (практически сварочный аппарат-полуавтомат) с защитой зоны сварки инертным газом.

Технология применяется предприятием из Роттердама RAMLAB, для печати гребных винтов:

Нечто подобное делал и Даня Крастер в своё время:

Правда, качество получающейся поверхности при таком способе оставляет желать лучшего и требует дополнительной пост-обработки (не говоря уже о том, что придётся взять ипотеку для оплаты счетов за электричество).

Читайте также: