Сварка рам по чертежам

Обновлено: 20.09.2024

Карагандинский государственный технический университет

Кафедра технология машиностроение

ВЫПУСКНАЯ КВАЛИФИКАЦИОННАЯ РАБОТА

ДИПЛОМИРОВАННОГО СПЕЦИАЛИСТА

На тему: «Разработка технологии изготовления линейной рамы»

Караганда 2013

Исходные данные к проекту (работе) Сборочный чертёж рамы линейной; существующий технологический процесс изготовления рамы линейной.

Был проведен анализ конструктивные особенности и условия работы рамы линейной; анализ существующего технологического процесса изготовления рамы линейной; проектирование нового технологического процесса изготовления рамы линейной; проанализированы опасные и вредные производственные факторы завода и участка, влияющие на здоровье работающих в нем людей, а также даны рекомендации по устранению этих факторов.

В промышленной экологии произведен анализ окружающей среды базового предприятия, перечислены возможные выбросы и отходы, предложены меры по их утилизации.

Технико-экономическое обоснование проекта произведены расчеты всех капитальных вложений и затрат, конечным результатом которых является заключение о его окупаемости.

Содержание

Введение 11

1 Назначение, конструктивные особенности и условия работы рамы линейной 14

1.1 Область применения и назначение рамы линейной 14

1.2 Особые требования, предъявляемые к конструкции и сварным соединениям 15

1.3 Технологичность конструкции 15

1.4 Материалы, применяемые при изготовлении рамы линейной 19

2 Описание существующего технологического процесса изготовления рамы линейной и его критический анализ 22

2.1 Сборка под сварку первого этапа сборки 22

2.2 Сборка под сварку второго этапа сборки 22

2.3 Контроль собранных этапов 23

2.4 Дуговая сварка собранных первого и второго этапов 23

2.5 Сборка под сварку третьего этапа 24

2.6 Дуговая сварка третьего этапа 24

2.7 Очистка 25

2.8 Окрашивание, грунтовка и маркировка 25

2.9 Критический анализ существующего технологического процесса 25

3. Новый технологический процесс 26

3.1 Сборка – сварка рамы линейной 26

3.1.1 Сборка первого узла 27

3.1.2 Контроль собранного узла №1 29

3.1.3 Расчет приспособлений для сборки первого узла 29

3.1.3.1 Расчет рамы приспособления 29

3.1.4 Сварка первого узла 31

3.1.5 Сборка - сварка первого и второго подузла 32

3.1.6 Расчет приспособлений для сборки первого и второго подузла 33

3.1.6.1 Расчет рамы приспособления 33

3.1.6.2. Расчет винтового прижима 36

3.1.6.3 Расчет пневмаприжима 39

3.1.7 Сборка - сварка втогого узла 41

3.1.8 Расчет приспособлений для сборки второго узла 42

3.1.8.1 Расчет рамы приспособления 42

3.1.8.2 Определение усилия прижатия второго узла к раме двухстоечного кантователя 44

3.1.8.3 Расчет пневмаприжима 45

3.1.9 Сборка – сварка третьего узла 45

3.1.10 Расчет приспособлений для сборки третьего узла 47

3.1.10.1 Расчет рамы приспособления 47

3.1.10.2 Определение усилия прижатия третьего узла к раме двухстоечного кантователя 49

3.1.10.3 Расчет винтового прижима 49

3.1.10.4 Расчет эксцентрикового прижима 52

3.1.10.5 Расчет пневмоприжима 53

3.1.11 Общая сборка – сварка 54

3.1.12 Расчет приспособлений для общей сборки 55

3.1.12.1 Расчет рамы приспособления для общей сборки 55

3.1.12.2 Расчет винтового прижима 57

3.1.12.3 Расчет пневмоприжима 60

3.2 Расчет режимов полуавтоматической сварки в среде защитных газов 60

3. 3 Нормирование операций 66

3. 3. 1 Нормирование сборки –сварки 66

3. 3. 1. 1 Нормирование сборки узла №1 66

3. 3. 1. 2 Нормирование сварки узла №1 70

4 Охрана труда 75

4.1 Цели и задачи охраны труда на производстве 75

4.2 Анализ опасных и вредных производственных факторов при производстве рамы линейной 76

4.3 Мероприятия по охране труда 77

4.3.1 Основные мероприятия по обеспечению общей безопасности на производстве 77

4.3.2 Рекомендации по обеспечению электробезопасности 79

4.3.3 Рекомендации по обеспечению защиты от световой радиации 80

4.3.4 Рекомендации по обеспечению защиты от вредных газовых выделений и аэрозоля 80

4.3.5 Рекомендации по обеспечению предупреждений возможных взрывов 81

4.3.6 Рекомендации по обеспечению безопасности от тепловых ожогов 81

4.3.7 Рекомендации по обеспечению противопожарных мероприятий 82

4.3.8 Рекомендации по обеспечению безопасной работы на производственном оборудовании 83

4.3.9 Рекомендации по обеспечению освещения на рабочих местах 84

4.4 Расчет вентиляции участка цеха 85

5 Промышленная экология 87

6 Организация и экономика производства. 97

6.1 Расчет необходимого количества оборудования. 97

6.2 Расчет состава и числа работающих. 101

6.3 Расчет себестоимости изделия 103

6.3.1 Расчет заработной платы 103

6.3.2 Расчет затрат на основные средства и амортизационные отчисления 104

6.3.3 Малоценные и быстроизнашиваемые предметы 105

6.3.4 Материалы 106

6.3.5 Энергоресурсы 107

6.3.6 Отчисления в бюджет 107

6.3.7 Прочие затраты 108

6.3.8 Неучтенные затраты 109

6.4 Расчет прибыли 109

Список использованных источников 111

Приложение А 112

Состав: План цеха (ОВ), Сборка-сварка рамы (СЧ), Рама (СЧ), Приспособление общая, Приспособление узлов №1,2,3, ПЗ

Ремонт Автомобильных рам. Конспект.

В 2001 году по материалам книги "Ремонт автомобильных рам" (автор Гурман В.С.) сочинился документ. Возможности этот документ подшить к записи я не нашел, поэтому завожу его вручную.

По сути дела это просто конспект книги, поэтому высказываю здесь своё искреннее уважение автору и исследователям проблемы.

И, конечно, помним, что возраст книги уже превышает пол-века.

ТЕХНИЧЕСКИЕ УСЛОВИЯ

РЕМОНТ РАМЫ АВТОМОБИЛЕЙ

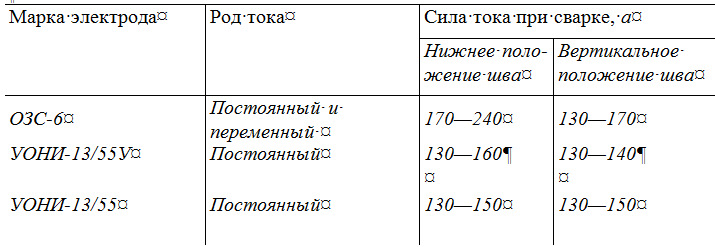

При ремонте рам можно пользоваться только качественными электродами.

Перед сваркой электроды должны быть обязательно просушены в течение 1 ч

при температуре 140—160 ОС так как влажность обмазки приводит к пористости металла шва.

К сварке деталей рамы должны допускаться только дипломированные сварщики 5 – 6 разряда, прошедшие аттестацию.

Рабочее место сварщика должно быть оборудовано амперметром.

Необходимо производить упрочнение поверхностным наклёпом участков, опасных к возникновению трещин усталости.

При условии выполнения этих принципов можно восстановить выносливость

деталей рамы автомобиля до уровня выносливости новых деталей.

1

Подготовка рамы к ремонту.

Повреждённый участок рамы необходимо тщательно отмыть от загрязнений.

Места, имеющие трещины и места возможного зарождения трещин должны быть зачищены вращающейся стальной щёткой до металлического блеска для облегчения обнаружения трещин.

Зачищенные места осматривают при помощи 4-кратной лупы. Таким образом удаётся обнаружить трещины, незаметные без зачистки на 20% рам автомобилей. Без выполнения этой операции надёжность рамы после ремонта гарантировать нельзя.

2

Определение способа ремонта деталей рамы.

Допускается ремонт деталей рамы заваркой трещин, отрезкой или вырезкой поврежденной части и приваркой дополнительной детали.

Все сварные соединения должны быть выполнены в стык.

Приварка вставок, а также приварка дополнительных деталей внахлестку не допускается.

На одной продольной балке не должно быть более трех сварных соединений, включая заваренные трещины.

При ремонте трещин, проходящих через отверстие, последнее должно быть обязательно заварено.

В тех случаях, когда в опасном месте имеется несколько одинаковых концентраторов напряжений, лучше вырезать его.

Рассмотрим конкретный пример.

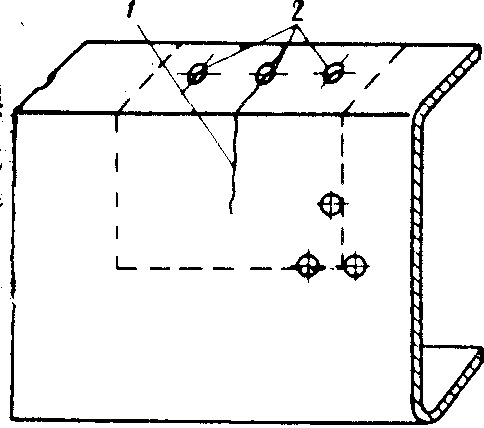

Так как напряжения у всех трех отверстий приблизительно одинаковы, то при возникновении трещины у одного из отверстий, у других двух запас выносливости материала, по-видимому, почти израсходован и упрочнение наклепом может оказаться неэффективным. Поэтому лучше заменить часть материала. В рассматриваемом случае вырезать следует до оси продольной балки . Если вырезать одну лишь полку, то на стенке может остаться невидимый конец трещины, который станет очагом нового разрушения, так как вблизи полки напряжения от изгиба достаточно велики.

При переменных нагрузках отверстие не является препятствием для развития трещин усталости. Многие трещины, зарождающиеся на кромках профиля, развиваются к отверстию и легко пересекают его.

Таким образом, сверление отверстия в конце трещины излишне.

Вместе с тем конец трещины бывает трудно выявить, поэтому, чтобы не заваренная часть трещины не могла стать причиной повторного разрушения детали, следует прорезать трещину по ее направлению дальше видимого конца. Если видимый конец расположен на полке или сгибе профиля, то прорезать следует по всей полке и по стенке не менее 50 мм от полки. Если трещина распространилась на стенку, то прорезать следует на 50 мм дальше видимого конца трещины.

Ширина реза 1…2 мм.

Если трещина доходит до отверстия или пересекает его, то последнее следует заварить на медной подкладке, а кромки вновь просверленного отверстия упрочнить наклепом. С этой целью целесообразно сверлить отверстие диаметром на 1 мм меньше, чем требуется по чертежу и раздать его до нужного диаметра.

3

Ремонт

Качество сварки оказывает решающее влияние на выносливость отремонтированных деталей и долговечность собранных из этих деталей рам.

Сварные швы, проходящие через места прилегания кронштейнов, должны быть зачищены заподлицо с поверхностью детали.

Перед осмотром со сварных швов должен быть удален шлак, а их поверхность должна быть тщательно зачищена.

Сварные швы не должны иметь подрезов, раковин и пор. Кратеры должны быть заплавлены. Усиление сварных швов не должно возвышаться над поверхностью детали более чем на 2 мм. Допускается опиливание усиления шва на сгибе профиля. В месте выхода на кромку профиля шов должен быть подварен вровень с кромкой.

При переходе от нижнего к вертикальному шву следует снизить силу тока, в противном случае металл будет стекать и образуется прожог. Так как длина вертикального шва очень мала, а качество сварки должно быть безукоризненным, сварщик не может каждый раз подбирать силу тока пробой. Поэтому рабочее место, где заваривают детали рамы должно быть оборудовано амперметром, по которому сварщик, не осуществляя проб, мог бы устанавливать должную силу тока.

Сваривать детали необходимо следующими электродами диаметром 4 мм:

Применение других электродов не допускается.

Сварка осуществляется двухсторонним швом с двумя симметричными скосами двух кромок.

Стапель для сварки мотоциклетных рам

Пару лет назад я строил двухколесный мотовездеход на базе двигателя от бензогенератора, и под этот проект был сделан простенький стапель для сварки рам.

Стапель фиксировал рулевую колонку и дропауты, удерживая их в заданном положении при сварке, пока вокруг них строилась основная часть рамы. Не секрет, что сама по себе рама может быть сколь угодно кривой и замысловатой по форме — главное, чтобы колеса будущего транспортного средства стояли параллельно и находились бы в одной плоскости. Поэтому основное внимание уделено было именно фиксации деталей, ответственных за будущее взаиморасположение колес.

Вот так стапель выглядел в работе:

При работе с ним столкнулись с несколькими неудобствами. Во-первых, стоящий на столе стапель — это не всегда удобно, т.к. он мешает другой работе, и его нужно снимать со стола, когда требуется место (а он тяжелый — одному не снять). Во-вторых, при сварке рамы вокруг стапеля нужно постоянно ходить. И чем стол больше, тем больше неудобств. В-третьих, при сварке рамы рано или поздно возникает необходимость варить снизу, а на нашем стапеле это было сопряжено с большими неудобствами. Проще было, оставить все нижние швы на потом, и проваривать их после снятия рамы со стапеля, что не очень правильно.

Сварив с помощью этого приспособления пару рам, решили сделать более продвинутую конструкцию. По задумке она должна быть разборная, что облегчит хранение и транспортировку при переезде. Кроме того, разборная конструкция позволит быстро апгрейдить стапель и дополнять его новыми элементами по мере необходимости, заменять одни детали другими. И, само собой, новая конструкция должна быть избавлена от всех прежних недостатков.

Сперва лазером вырезали все необходимые крепежные элементы. Приношу извинения за качество фото, к сожалению, другого просто нет :(

Сам стапель собирался из стандартного квадратного профиля 60х60х4. Его жесткости более чем достаточно для изготовления кастомных рам. Зарубежные мото-кастомайзеры и вовсе используют профиль сечением 2"х2" (т.е. 50х50).

Сперва собираем нижнюю часть — это опоры, на которых будет подвешен собственно стапель:

Затем навешиваем основную часть. Вертикально стоящий профиль будет направляющей, на которой будет крепиться держатель рулевой колонки:

Затем добавляем остальные элементы: держатели дропаутов, держатели нижней части рамы и горизонтальные опоры самого стапеля:

И ставим это все на обычные колеса с тормозом:

Получившаяся конструкция обладает высокой мобильностью. Ее можно легко перемещать по мастерской вместе с установленной на ней рамой. При необходимости можно просто откатить все к стене или в дальний угол, где стапель не будет никому мешать. Рабочий стол теперь всегда свободен, а вокруг стапеля можно легко перемещаться, без проблем доставая до самых сокровенных мест свариваемой рамы.

Сейчас у нас на стапеле стоит рама от Диверсии, которой мы отрезали штатный подрамник, чтобы заменить его кастомным. Держатель дропаутов снят, т.к. в нем нет необходимости.

А вот и главное достоинство нового стапеля:

Раму можно вращать вокруг горизонтальной оси, фиксируя в новом положении. Всего возможно 16 положений (т.е. вращаем с шагом 22.5 градуса). Теперь можно без проблем добраться до любой точки свариваемой рамы и проварить проблемные места, не снимая раму со стапеля.

Стапель не окрашен. Это сделано для того, чтобы сохранить возможность приварить к нему какие-то дополнительные элементы, если это вдруг понадобится. По мере необходимости к нему будут добавляться новые съемные элементы, чтобы работать с различными типами рам и строить что-то оригинальное.

Рама для Нивы в деталях. 5.

После вынужденного двухмесячного перерыва, снова вернулся к постройке своей зомбо-зло-Нивы :) Я остановился на сварке рамы. Несколько дней готовился, вспоминал свои задумки. В общем-то перерыв был большой, но это неплохо. В голове вызрели новые мысли и планы.

Из важного. Я никак не мог определиться со способом крепления будки к раме. Изначально я планировал сварить их, чтобы получилась стандартная нивовская конструкция с интегрированной рамой. Но теперь я склоняюсь к тому, чтобы посадить будку на раму через подушки. По этому поводу я напишу отдельный пост.

В общем сегодня я доделал задние части лонжеронов. Из остатков профиля (60х80х3 мм) нарезал заготовок и приступил. Да, те кто не в курсе, изначально я собирал раму по чертежам другого человека. Но там оказалось куча косяков, поэтому сейчас делаю по своему разумению.

После порезки заготовок, я зачистил лепестком места под сварку, до голого металла. Где нужно снял фаску. Это очень важно. Рама это не оградка, от нее зависит моё здоровье и жизнь, поэтому сварено должно быть намертво!

Зачищенный металл обработал преобразователем ржавчины. Затем обезжирил. Места которые завариваются наглухо я обрабатываю кислотным грунтом Novol.

Дальше пошла сварка. В качестве стола использую ровный лист дсп. Перед сваркой обязательно проверяю не повело ли его влагой итд. Он должен быть ровный и чистый!

Выставляю детали на стол. Всё время проверяю геометрию. Всё должно быть тютя в тютю. Использую профессиональные стальные уголки, расчерчиваю линии на столе итп. В общем занимательная геометрия!

Сначала варю небольшими прихватками, чтобы не уводило металл. Потом опять проверяю размеры. Дальше примеряю деталь по месту.

Только всё проверив, обвариваю деталь по злому. Варю три шва. Первым заливаю дно, вторым перекрываю, потом чухаю его немного турбиной и кладу финальный.

Второй лонжерон варю строго по первому. Они должны совпадать, до миллиметра. Для этого опять использую свой чудо-стол и струбцины. Новую деталь тщательно подгоняю по старой, никаких ошибок!

Теперь в летний душ и пивас!

Завтра буду ваять стапель и собирать раму в кучу. Уфф. Всем хорошего настроения и позитива!

LADA 4x4 3D 1993, двигатель бензиновый 3.0 л., 272 л. с., полный привод, механическая коробка передач — своими руками

Машины в продаже

Hyundai Santa Fe, 2022

Nissan X-Trail, 2001

Nissan Qashqai, 2008

Renault Duster, 2013

Комментарии 32

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

задрали вы уже, нивоводы

1. рама является самостоятельным силовым элементом

2. рама формуется не из говна, купленного на ближайшей металлобазе

(а это, как говорят у вас в Одессе "таки две большие разницы")

3. нивоводство — тупиковая ветвь Эволюции

4. для тех, кто в танке, смотри пп. 1,2,3,4

А она мне нравится ))) Будут проблемы с качеством рамы, подберу на разборке железо с чего-то более серьезного. Спасибо за пожелания :)

Так а что с документами?

Пока жду родственничка, мб обьявится.

Отличная работа, упорство ваше не знает границ, очень интересно читать и смотреть за процеесом. А то захтдишь в ленту, а там что-то типа "помыл машину", "скол на капоте, еду к официалам", "какой автошампунь выбрать".

Когда "хочется", то вопросы целесообразности отпадают.

Вопрос по раме:

Будут ли дренажные отверстия, чтобы ее внутренняя полость проветривалась?

Для прокраски внутренних полостей труб можно использовать насадку-распылитель от антикора и в несколько проходов все прокрасить до антикоррозионной обработки.

Пожелаю, побольше свободного времени на проект, ведь, это не просто восстановление машины, а можно сказать настоящая проверка воли и характера + дополнительная закалка.

По алкидным краскам очень понравилась поли-р метальик, сохнет за 30минут (уже не липнет), очень удобно ей работать, так как время на ожидание сушки значительно сокращается.

Читайте также:

- Электроды сварочные в дзержинске

- Можно ли подключить сварочный аппарат к автомобильному инвертору

- Как получают падающую внешнюю характеристику на каждом сварочном посту при их питании от выпрямителя

- Сварщик ручной и частично механизированной сварки наплавки что это за профессия

- Tl494 в сварочном инверторе