Сварка рамы из швеллера

Обновлено: 17.05.2024

?Процесс изготовления рамы ответственнейший, долгий и трудоёмкий.

Раму к нашему аппаратику мы начали изготавливать как говорится с свободного места.

Перед тем как начать проектирование рамы, нужно чётко себе представлять какие у тебя требования к конструируемому аппарату.

В основании делаются грубые эскизы рамы на бумаге.

Потом промеряются все нужные габариты.

После этого в компьютере создаётся чертёж и эскиз рамы.

После того подобно эскизу и чертёж готов приступают к изготовлению рамы.

В качестве материала мы взяли бесшовную трубу ГОСТ - 8732 - 78 38х4 Ст.20.

Разметив сгибаем гидравлическим трубогибом заготовки рамы ( 4 шт. ) После этого зажимаем то что вышло в стапель, выставляем по чертежу, надёжно фиксируем и привариваем ( полуавтоматом ).

После того подобно раме сварена, то к ней остаётся приварить ещё ряд всяческих деталей а именно : вставки ( 4 шт. ) под крепление двигателя, верхние упоры задних амортизаторов, узлы сопряжения моста с рамой, подножки,.

Но это самое ответственное приваривание к раме рулевой колонки.

Оплошность при выставлении по чертежу колонки не позволительна.

Так как при погрешности в этой операции произойдёт нарушение геометрии мотоцикла, что потом отразится на устойчивости и управляемости.

При сварке рамы требуется надёжно зафиксировать свариваемые компоненты.

Для этой цели необходим стапель.

Многие за основу стапеля берут полные металлические листки.

Мы же пошли по другому дороги.

Купили металлическую трубу прямоугольного сечения, листок гладкой фанеры, колкости и скобы.

Порезали трубу на три части, просверлили в ней отверстия и в отверстиях нарезали резьбу.

Потом прикрутили фанеру к трубе и подучилась очень гладкая поверхность стапеля.

После этого из ДСП изготовили штамп который прикрутили вместе с трубами к стапелю.

Вышла единая конструкция.

Проделав всё вышеуказанное приступили к сварке.

Свариваем раму полуавтоматом.

Специализация – еще одно начало для его систематизации.

Так, выделяют швеллер строительный, для подвесных дорог, перфорированный, автомобильный, электромонтажный, вагоностроительный, профильный и прочие разновидности.

Швеллер неравнополочный - это гнутый, который нельзя отменить выпускается в соответствии с ГОСТ 11474 - 76 на профилегибочных станах из горячекатаной или холоднокатаной стали, соответственно, первый получил название горячекатаный, второй – холоднокатаный.

Заметим, что металлический не постоянно бывает стойким, так, сегодня востребован и швеллер алюминиевый, и изделия из иных металлов, дюралевый, все зависит от той отрасли, в которой данное изделие сортового металлопроката будет использоваться.

Швеллер является изделием металлопроката, получившим применение в сооружении.

Так, ныне он незаменим при возведении каркасных домов, идет в качестве связующего элемента многих иных устройств.

Но не только лишь строительством ограничивается область применения данного изделия сортового металлопроката – оно используется и в автомобильной индустрии, в транспортном производстве, в вагоностроении, как основной ткань для производства рам, несущих элементов.

Благодаря своей фигуре, швеллер незаменим в производстве автомобильных рам, а его свойства – высокая сопротивляемость изгибу и скручиванию, делают данное изделие особенно востребованным.

Гнутый швеллер относится к универсальным продуктам, поэтому может использоваться для разных целей.

Например, с его помощью строятся прочные и верные, но в то же время воздушные конструкции, применяемые в разных областях - в архитектурном строительстве, в вагоностроении, в автомобилестроении, в станкостроении.

В соответствии со собственным настоящим предназначением, он применяется в разных областях и сферах отечественной промышленности.

Конструктивные особенности сварных рам

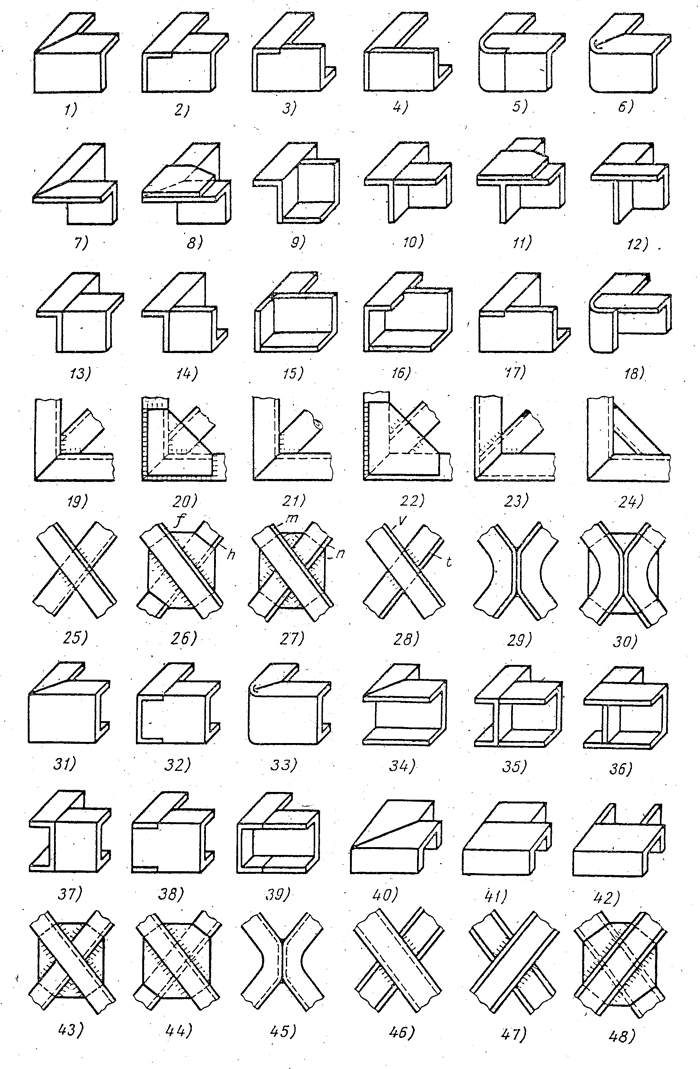

На рис. 9, 1 — 18 показаны способы сварки рам из уголков. Наиболее употребительны соединения с расположением уголков вертикальными полками наружу, обеспечивающие гладкую наружную форму рамы (виды 1—6).

Чаще всего применяют стыковое соединение со скосом кромок под углом 45° (вид 1). Значительно сложнее соединения с вязкой угла в шип, т.е. по вырезам в полках уголков (виды 2 — 4)

На виде 5 показан способ вязки кромок со скруглением наружного угла соединения. Прочное соединение получается также при сгибе уголков по целой стенке с разрезкой полок и соединением их под углом 45° (вид 6). Расположение уголков вертикальными полками внутрь (виды 7—12) ухудшает внешний вид рамы, но облегчает крепление диагональных связей

Чаще всего применяют стыковое соединение со скосом полок под углом 45° (вид 7), обычно в сочетании с усиливающими косынками (вид 8). На видах 9, 10 показаны стыковые соединения прямыми кромками. Соединение вида 10 можно усилить косынкой (вид 11); в соединении вида 9 применить косынку нельзя

На виде 12 показано соединение с вязкой кромок в шип.

Способы вязки рам со смешанным расположением уголков (один уголок полкой внутрь, другой наружу) показаны на видах 13 — 18.

Диагональные связи в рамах с расположением уголков вертикальными полками внутрь приваривают к стенкам уголков встык со скосом кромок под углом 90° (вид 19). Соединение можно усилить косынкой (вид 20). Аналогично крепят трубчатые связи (вид 21)

При расположении уголков вертикальными полками наружу диагональные связи крепят с помощью косынок (вид 22). Стыковое соединение с фигурной вырезкой кромок (вид 23) нетехнологично и менее прочно, чем соединение косынками

Взамен диагональных связей нередко применяют угловые раскосы (вид 24). Подобно диагональным связям их легче приваривать при расположении уголков рамы вертикальными полками внутрь

Перекрестное соединение диагональных связей в центре рамы (виды 25—30) представляет известные затруднения, особенно если связи выполнены из несимметричных профилей (например из уголков).

Соединение целых уголков, сваренных по полкам (вид 25), просто и достаточно прочно, но отличается тем недостатком, что диагональные уголки должны быть вдвое меньше по высоте полки, чем основные уголки рамы

В конструкции 26 уголок f целый, уголок h разрезной. Уголки обращены полками в противоположные стороны и приварены к косынке, расположенной между полками. Высота уголков в этой конструкции может быть равной высоте основных уголков рамы минус толщина косынки.

В конструкции 27 целый уголок, m и разрезной n обращены полками в одну сторону и приварены один к другому и к косынке. Диагональные уголки могут быть одинаковыми с основными уголками рамы; косынка выступает за плоскость рамы

В конструкции 28 ребро уголка t вырезано под полку уголка v. Соединение по прочности уступает предыдущим двум соединениям. Высота уголков может быть равной высоте основных уголков рамы минус толщина полки.

В конструкции 29 гнутые уголки сварены один с другим полками. Здесь диагональные уголки могут быть одинаковыми с основными уголками рамы. Соединение можно усилить косынкой (вид 30).

На валах 31—33 показаны способы вязки рам из швеллеров с полками, обращенными внутрь, на видах 34 — 36 — наружу, на видах 37 — 39 — со смешанным расположением, на видах 40 — 42 — с полками, перпендикулярными к плоскости рамы. Способы перекрестного соединения диагональных связей из швеллеров, расположенных «стоя», представлены на видах 43 — 45, «лежа» — на видах 46 — 48

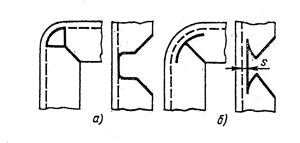

На рис. 10 показаны приемы гиба уголков с разрезкой полок.

В конструкции а с прямоугольным вырезом при сгибании образуется треугольное отверстие, подлежащее заварке или закрываемое косынкой.

Полное смыкание кромок обеспечивает фигурный вырез по виду б. Разрез отодвигают от стенки уголка на расстояние s, несколько превышающее радиус галтели между внутренними стенками уголка, что облегчает вырезку и увеличивает прочность соединения

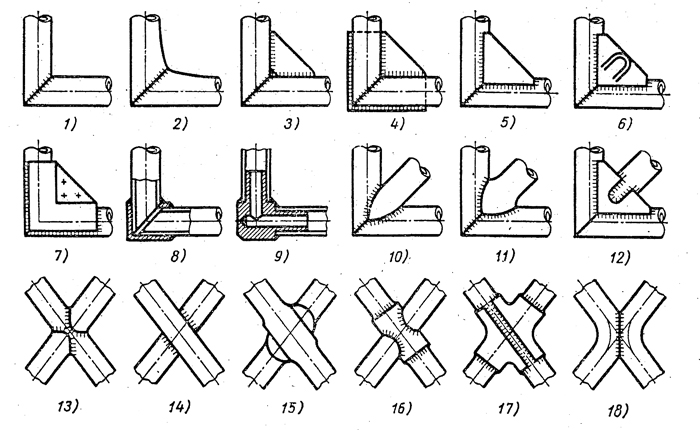

При вязке трубчатых рам чаще всего применяют стыковое соединение со скосом торцов под углом 45° (рис. 11, 1).

Жесткость углов усиливают расплющиванием торцов труб (вид 2), приваркой косынок встык (вид 3) или в прорезь (вид 4), косынок двойных (вид 5), гнутых U-образных (вид 6), фасонных (вид 7), состоящих из двух половин, обнимающих трубы, привариваемых по обводу труб и свариваемых между собой точечной сваркой.

На виде 8 показано прочное, но дорогое соединение с помощью штампованного угольника с отверстиями, в которые заводят срезанные под углом 45° концы труб. В конструкции 9 угольник выполнен с цапфами, к которым приваривают трубы

Трубчатые диагональные связи приваривают к углам рам встык (вид 10) с расплющиванием диагональной трубы (вид 11), с усилением U-образной косынкой с прорезью для подварки диагональной трубы (вид 12).

Перекрестные соединения диагональных трубчатых связей выполняют встык (вид 13) или в чашку (вид 14) с вырезкой одной или обеих труб. Другие способы: осадка труб на плоскость на участке соединения (вид 15); соединение цилиндрической муфтой (вид 16), соединение фигурными листовыми накладками (вид 17). На виде 18 изображено соединение гнутых труб с расплющиванием труб в месте стыка на плоскость. Вариант соединения — срез труб на плоскость на участке стыка

Сварные рамы

На рис. 17, 1—18 показаны способы сварки рам из уголков.

Наиболее употребительны соединения с расположением уголков вертикальными полками наружу, обеспечивающие гладкую наружную форму рамы (виды 1—6).

Чаще всего применяют стыковое соединение со скосом кромок под углом 45° (вид 1). Значительно сложнее соединения с вязкой угла по вырезам в полках уголков (виды 2—4).

На виде 5 показан способ вязки кромок со скруглением наружного угла соединения. Прочное соединение получается также при сгибе уголков по целой стенке с разрезкой полок и соединением их под углом 45° (вид 6).

Расположение уголков вертикальными полками внутрь (виды 7—12) ухудшает внешний вид рамы, но облегчает крепление диагональных связей.

Чаще всего применяют стыковое соединение со скосом полок под углом 45° (вид 7), обычно в сочетании с усиливающими косынками (вид 8).

На видах 9, 10 показаны стыковые соединения прямыми кромками. Соединение вида 10 можно усилить косынкой (вид 11); в соединении вида 9 применить косынку нельзя.

На виде 12 показано соединение с вязкой кромок.

Способы вязки рам со смешанным расположением уголков (один уголок полкой внутрь, другой уголок полкой наружу) показаны на видах 13—18.

Диагональные связи в рамах с расположением уголков вертикальными полками внутрь приваривают к стенкам уголков встык со скосом кромок под углом 90° (вид 19). Соединение можно усилить косынкой (вид 20). Аналогично крепят трубчатые связи (вид 21).

При расположении уголков вертикальными полками наружу диагональные связи крепят с помощью косынок (вид 22) Стыковое соединение с фигурной вырезкой кромок (вид 23) нетехнологично и менее прочно, чем соединение косынками.

Взамен диагональных связей нередко применяют узловые раскосы (вид 24). Подобно диагональным связям их легче приваривать при расположении уголков рамы вертикальными полками внутрь.

Перекрестное соединение диагональных связей в центре рамы (виды 25—30) представляет известные затруднения, особенно если связи выполнены из несимметричных профилей (например, из уголков).

Соединение целых уголков, сваренных по полкам (вид 25), просто и достаточно прочно, но отличается тем недостатком, что диагональные уголки должны быть вдвое меньше по высоте полки, чем основные уголки рамы.

В конструкции 26 уголок f целый, уголок h разрезной. Уголки обращены полками в противоположные стороны и приварены к косынке, расположенной между полками. Высота уголков в этой конструкции может быть равной высоте основных уголков рамы минус толщина косынки.

В конструкции 27 целый уголок m и разрезной n обращены полками в одну сторону и приварены один к другому и к косынке. Диагональные уголки могут быть одинаковыми с основными уголками рамы; косынка выступает за плоскость рамы.

В конструкции 28 ребро уголка t вырезано под полку уголка v. Соединение по прочности уступает предыдущим двум соединениям. Высота уголков может быть равной высоте основных уголков рамы минус толщина полки.

В конструкции 29 гнутые уголки сварены один с другим полками. Здесь диагональные уголки могут быть одинаковыми с основными уголками рамы. Соединение можно усилить косынкой (вид 30).

На видах 31—33 показаны способы вязки рам из швеллеров с полками, обращенными внутрь, на видах 34—36 — наружу, на видах 37—39 — со смешанным расположением, на видах 40—42 — с полками, перпендикулярными к плоскости рамы.

Способы перекрестного соединения диагональных связей из швеллеров, расположенных «стоя», представлены на видах 43—45, «лежа» — на видах 46—48.

На рис. 18 покатаны приемы гиба уголков с разрезкой полок.

В конструкции (а) с прямоугольным вырезом при сгибании образуется треугольное отверстие, подлежащее заварке или закрываемое косынкой.

Полное смыкание кромок обеспечивает фигурный вырез по виду б. Разрез отодвигают от стенки уголка на расстояние s, несколько превышающее радиус галтели между внутренними стенками уголка, что облегчает вырезку и увеличивает прочность соединения.

При вязке трубчатых рам чаще всего применяют стыковое соединение со скосом торцов под углом 45° (рис. 19, 1).

Жесткость углов усиливают расплющиванием торцов труб (вид 2), приваркой косынок встык (вид 3) или впрорезь (вид 4), косынок двойных (вид 5) гнутых U-образных (вид 6) фасонных (вид 7), состоящих из двух половин, охватывающих трубы, привариваемых по обводу труб и свариваемых между собой точечной сваркой.

На виде 8 показано прочное, но дорогое соединение с помощью штампованного угольника с отверстиями, в которые заводят срезанные под углом 45° концы труб. В конструкции 9 угольник выполнен с цапфами, к которым приваривают трубы.

Трубчатые диагональные связи приваривают к углам рам встык (вид 10) с расплющиванием диагональной трубы (вид 11), с усилением U-образной косынкой с прорезью для подварки диагональной трубы (вид 12).

Перекрестные соединения диагональных трубчатых связей выполняют встык (вид 13) или в чашку (вид 14) с вырезкой одной или обеих труб. Другие способы: осадка труб на плоскость на участке соединения (вид 15); соединение цилиндрической муфтой (вид 16); соединение фигурными листовыми накладками (вид 17). На виде 18 изображено соединение гнутых труб с расплющиванием труб в месте стыка на плоскость. Вариант соединения — срез труб на плоскость на участке стыка.

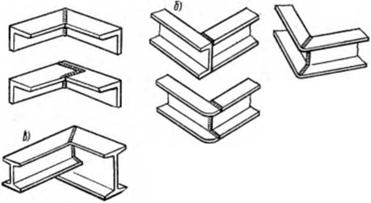

Рамы входят в состав различных машин и конструкций — станков, вагонов, крановых тележек, фундаментов, кузнечно-прессовых и прокатных машин, автомобилей, тракторов, в металлические конструкции зданий. Рамы и станины служат для связи в одно целое отдельных частей

Рис. 14.16. Простейшие узлы рам из уголков (а), швеллеров (б) и из двутавров (в)

механизма или станка. Они должны обеспечивать необходимую жесткость и прочность конструкции и удовлетворять требованиям рациональной компоновки изделия. При расчетах на прочность рамы и станины представляют в виде системы соединенных балок.

Простейшие узлы сварных рам приведены на рис. 14.16, а. . в. Для увеличения жесткости рам в горизонтальной плоскости рекомендуется ставить распорки. В целях снижения массы при сохранении жесткости целе-

сообразно применять для легких рам тонкостенные гнутые штампованные уголки, швеллеры и другие профили. Для соединения указанных элементов применяют не только дуговую, но и контактную сварку. Так, например, лонжероны— продольные балки сварной рамы автомобиля — выполняют из штампованного швеллера, а поперечные — нз элементов замкнутого трубчатого сечения. Привариваются они к

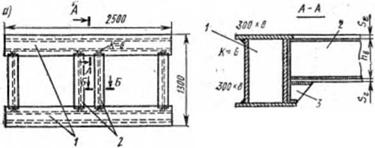

Рис. 14,17. Сварная рама грузового автомобиля

к лонжеронам контактной сваркой тавровыми соединениями (рнс. 14.17, б), а при выштамповке и отбраковке лонжеронов — с тыковымн (рис. 14.17, а). Несмотря на резкий переход в сечении трубчатой конструкции к лонжерону, сварная конструкция по прочности превосходит клепаную.

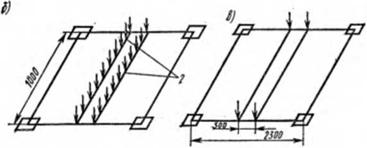

Пример расчета. Требуется определить прочность рамы (рис. 14.18, а) при следующих условиях: средние поперечные балки 2 двутаврового профиля пролетом I— 1 м нагружены по длине равномерной нагрузкой 9=60 кН/м (рис. 14.18,6); собственным весом балок пренебрегают. Продольные балкн 1 имеют коробчатое сечение. Они обладают большой жесткостью на кручение, поэтому поперечные балкн можно считать защемленными в продольных

Л4 = 9/*/12 = 60.|*/12 = 5,0кН-м.

Момент инерции поперечной балки по сечению Б—Б составит

У = 20я 1/12+2 (16-1-10,5»+1». 16/12)= 4197 см4.

Момент сопротивления поперечной балкн

87 = 4197/11 =381 см».

Напряжения в поперечной балке

a — MlW = 0,005/(381-10~*) = 13,1 МПа.

Поперечная сила в балке

Q = ql/2 = 60 • 1/2 = 30 кН.

Статический момент горизонтального листа относительно центра тяжести сечей и я

Касательные напряжения в поясных швах с катетом К— 6 мм поперечной балкн к опоре при 0=1,0 составят

Рис. 14.18. К примеру расчета рамы

Прикрепление поперечных балок к продольным спроектировано следующим образом. Кромки горизонтальных листов поперечной

балкн скошены и приварены стыковым соединением. Вертикальная стенка обварена угловыми швами с катетом К~Е мм. В прикреплении предусмотрена косынка 3 (рис. 14.18, а). При определении напряжений учитываем в соединении только стыковые н вертикальные угловые швы. Швы, приваривающие косынку 3, в учет не принимаем. Момент, воспринимаемый двумя стыковыми горизонтальными швами, определяется по формуле

где Аг — площадь сечения горизонтального листа.

Момент, воспринимаемый двумя вертикальными угловыми швами,

Расчетный момент вычисляется по формуле

Примем в запас прочности,- что о по значению равно т. При этом

Рис. 14.19. Примеры сварных деталей машин:

а — сварная конструкция рамы тележки вагона: 0 — сварная рама механически* ножниц; і — сварная плита обжимной клетя стана Дуо: а — сварная станина

Т >1г(А.-Ь*,) + 2Р/(й2/6 16-1 (20+1) + 2 0,870-6.20*/6 “

Продольиые балки рассчитывают по схеме рис. 14.18,«.

В сварных конструкциях рам применяются сопряжения балок разного типа. Расчетным усилием для них, как правило, является изгибающий момент. Если момент не может быть определен на основе статического расчета, то соединение целесообразно конструировать равнопрочным основному сечению изгибаемых элементов. При этом расчетный момент

где W — момент сопротивления поперечного сечения прикрепляемого элемента; [о]р — допускаемое напряжение. Условие прочности сопряжений можно записать различными способами, необходимо только отразить условие, что сумма моментов внутренних сил, допускаемых при расчете прочности соединения, равна или больше расчетного момента М.

В рамных конструкциях нередко используются траверсы, которые отличаются от балок значительно меньшими пролетами и более сложными профилями поперечных сечений. Поперечные сечения траверс часто состоят из двух толстых плит (поясов) и заполнения из переборок меньшей толщины. Примеры сварных конструкций приведены на рнс. 14. 9, а.. .г.

Читайте также: