Сварка секций башенных кранов

Обновлено: 19.05.2024

К выполнению сварочных работ при изготовлении и ремонте металлоконструкций и отдельных узлов грузоподъемных машин допускаются сварщики, аттестованные в соответствии с «Правилами аттестации сварщиков» Госгортехнадзора и имеющие удостоверение.

Сварку неответственных узлов грузоподъемных машин (кожухов, настилов, кабин) разрешается выполнять сварщикам с достаточным опытом, но не аттестованным в соответствии с правилами.

При выполнении ответственных работ сварщик обязан поставить присвоенный ему номер или клеймо в определенном месте конструкции, предусмотренном чертежом или технологической документацией.

Чтобы избежать образования в металлоконструкциях при сварке значительных реактивных напряжений, рекомендуется в первую очередь выполнять в свободном состоянии стыковые швы, расположенные перпендикулярно силовому потоку, затем остальные стыковые швы и в последнюю очередь — угловые швы. Такой порядок сварки имеет особо важное значение для сварных соединений из толстого металла. Свариваемые кромки и прилегающие к ним зоны металла шириной не менее 20 мм перед сваркой должны быть очищены от ржавчины, грязи, масла, влаги, льда и т. д.

Положение свариваемых металлоконструкций должно обеспечивать наиболее удобные и безопасные условия для работы сварщика и получения швов высокого качества. При сварке крупногабаритных узлов и конструкций рекомендуется применять манипуляторы, позиционеры, кантователи.

Для сварки несущих элементов металлоконструкций из углеродистых сталей должны применяться электроды типов Э42А, Э46, Э46А (стали — ВСтЗсп, ВСтЗГпс, В18пс, 10, 20, М16С).

Для сварки несущих элементов металлоконструкций из низколегированных сталей (09Г2Д, 17ГС, 09Г2С, 15ХСНД, 14Г2АФД и др.) должны применяться электроды типов Э46А, Э50А, Э60.

Для сварки слабонапряженных нерасчетных элементов металлоконструкций из углеродистых сталей должны применяться электроды типов Э42, Э46.

Электроды должны храниться в сухом отапливаемом помещении. Допустимая влажность покрытия электродов — 0,5%. Перед сваркой электроды должны прокаливаться в электрических печах (шкафах).

Сварка металлоконструкций производится в помещениях, исключающих влияние неблагоприятных атмосферных условий на качество сварных соединений.

Допускается выполнение сварочных работ на открытом воздухе при условии применения соответствующих приспособлении для защиты мест сварки и свариваемых поверхностей металлоконструкций от попадания атмосферных осадков и ветра.

Зажигать дугу на основном металле вне границ шва и выводить кратер на основной металл запрещается.

При двусторонней сварке стыковых соединений (и угловых — со сплошным проплавлением) перед наложением шва с обратной стороны корень шва должен быть тщательно очищен от шлака и протекшего металла. Если корень шва и потеки металла необходимо удалить, то это осуществляется вырубкой или шлифовкой.

При многослойной сварке после наложения каждого слоя необходимо зачистить швы и свариваемые кромки от шлака и устранить обнаруженные дефекты.

По окончании сварки швы и прилегающие к ним зоны – должны быть очищены от шлака, брызг и натеков металла, а выводные планки удалены. Удаление выводных планок производится ки’сло-родной резкоп или механическим путем, после чего торцы швов зачищаются.

Швы, работающие в конструкциях на растяжение и знакопеременные нагрузки, должны быть сглажены механической зачисткой до образования плавных переходов к основному металлу.

Дополнительные требования к сварке при отрицательных температурах.

Сварка на холоде металлоконструкций грузоподъемных механизмов при толщине стали до 16 мм допускается при температуре воздуха не ниже —20 °С.

При температуре воздуха ниже —5 °С все швы завариваются от начала до конца без перерыва. Прекращение сварки до выполнения проектного размера шва не допускается. В случае вынужденного перерыва (выход из строя аппаратуры, отсутствие электроэнергии и т. д.) сварку следует возобновлять при условии подогрева металла в соответствии с технологией сварки, разработанной для данной металлоконструкции.

Основные требования при сварке стыковых швов:

а) Техника сварки многослойных, односторонних и двусторонних симметричных и несимметричных швов при толщине металла до 16 мм не отличается от техники сварки при нормальной температуре. При толщине металла более 16 мм и температуре окружающего воздуха ниже —15 °С сварка первых двух слоев ведется с сопутствующим подогревом до 180—200 °С.

б) При несимметричных швах с толщиной металла до 35 мм желательно в первую очередь заваривать основную часть шва. Если это неосуществимо, то следует осторожно проводить кантовку элемента. При сварке соединений с подваркой последнюю рекомендуется вести после сварки основного шва. Если это невыполнимо, то необходимо осторожно проводить кантовку элемента. При сварке металла толщиной 36—60 мм обязательной является кантовка для наложения подварочного слоя с противоположной стороны после сварки первых 4—5 слоев. Заварка шва полностью с одной стороны недопустима.

в) Сварку листов объемных металлоконструкций из стали толщиной более 20 мм следует вести «каскадом», или «горкой», или двусторонней сваркой секциями.

г) Зачистку корня шва, если она предусмотрена технологией, следует производить путем вырубки или шлифовки. Вырубка металла зубилом может выполняться только после его подогрева до 100— 120 °С.

Дефектные участки швов следует заваривать только после подогрева металла до 180—200 °С.

К рабочему месту электроды следует подавать непосредственно перед сваркой в количестве, необходимом на период непрерывной работы сварщика. У рабочего места электроды необходимо хранить в условиях, исключающих увлажнение (в плотно закрывающейся таре или обогреваемых устройствах). Использование электродов, находившихся на морозе, разрешается только после их просушки.

Для сварки рекомендуется применять источники питания постоянного тока, обеспечивающие более высокую стабильность дуги. Применение переменного тока допускается в тех случаях, когда колебание напряжения электрической сети не превышает ±6%.

Сварщик, впервые в данном сезоне приступающий к работе при температуре ниже —5 °С, должен пройти 6—7-часовую практику. Стажировка производится на специальных образцах или при сварке неответственных конструкций. После окончания ее свариваются контрольные образцы для механических испытаний.

Сварщик, сдавший испытания при данной температуре, допускается к сварке при любой более высокой температуре и при температуре на 10°С ниже той, при которой сваривались образцы.

Устранение дефектов в швах сварных соединений. Швы с трещинами, а также непровары и другие дефекты, превышающие допускаемые, должны быть удалены механическим путем или специальным газовым резаком на длину дефектного места плюс по 10 мм с каждой стороны при условии сохранения основного металла. Применение электрической дуги для выплавки сварных швов не разрешается.

Дефектные места в швах сварных соединений исправляются заваркой. Заварка допускается только после полного удаления дефектного шва или участка его и подготовки места под сварку в соответствии с требованиями технологической документации. Место, подготовленное под сварку, должно быть принято ОТК .

При заварке отдельного участка шва должно быть обеспечено перекрытие прилегающих концов основного шва. После заварки участок шва необходимо зачистить до полного удаления раковин и рыхлости в кратере и создания плавных переходов к основному металлу.

Исправленные швы сварных соединений должны быть повторно проконтролированы в соответствии с требованиями ТУ.

Не допускается исправление дефектного участка более двух раз.

Остаточные деформации в сварных соединениях, превышающие допустимые, устраняются механической или термической правкой.

Извлечения из Правил устройства и, безопасной эксплуатации грузоподъемных кранов

При применении в одном соединении сталей разных марок механические свойства наплавленного металла должны соответствовать свойствам стали с наибольшим пределом прочности.

Стыковые швы по возможности должны иметь доступ для выполнения сварки с обеих сторон.

Угловые швы, как правило, должны иметь вогнутые или плоские очертания поверхности с плавным переходом к основному металлу.

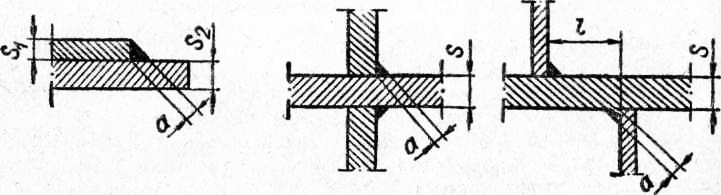

Рис. 1. Угловые швы в конструкциях грузоподъемных кранов

Наибольшая высота угловою шва (а —толщина шва) не должна превышать 0,7 Si, где S! — толщина более тонкого из соединяемых элементов.

Угловые швы допускаются с обеих сторон элемента, если его толщина S в 1,5 раза превышает высоту шва а.

Прерывистые швы на элементах кранов, подверженных коррозии (краны, предназначенные для работы на открытом воздухе, в химических цехах и т. д.), допускаться не должны.

Свариваемые кромки, а также прилегающая к ним поверхность металла шириной не менее 20 мм перед сваркой должны быть зачищены до чистого металла.

Рис. 2. Сварные швы в соединениях несимметричных профилей конструкций грузоподъемных кранов

3.10. Сварка металлоконструкций кранов

При проектировании, изготовлении, ремонте и реконструкции сварных металлоконструкций кранов необходимо руководствоваться следующими нормативными документами:

ГОСТ 2101—44 «Сварка металлов. Терминология»;

ГОСТ 5264—69 «Швы сварных соединений. Ручная электродуговая сварка. Основные типы и конструктивные элементы»;

ГОСТ 8713—70 «Швы сварных соединений. Автоматическая и полуавтоматическая сварка под слоем флюса. Основные типы и конструктивные элементы»;

ГОСТ 11533—65 «Швы сварных соединений. Автоматическая и полуавтоматическая сварка под флюсом. Основные типы и конструктивные элементы (под острым и тупым углами)»;

ГОСТ 11534—65 «Швы сварных соединений. Ручная электродуговая сварка. Основные типы и конструктивные элементы (под острым и тупым углами)»;

ГОСТ 2246—70 «Проволока стальная сварочная»;

ГОСТ 9466—60 «Электроды металлические для дуговой сварки и наплавки. Размеры и общие технические требования»;

ГОСТ 9467—60 «Электроды металлические для дуговой сварки конструкционных н теплоустойчивых сталей. Типы»;

ГОСТ 3242—69 «Швы сварных соединений. Методы контроля качества»;

ГОСТ 6996—66 «Сварные соединения. Методы определения механических свойств»;

ГОСТ 7512—69 «Швы сварных соединений. Методы контроля просвечиванием проникающим излучением»;

ГОСТ 14782—69 «Швы сварных соединений. Методы ультразвуковой дефектоскопии»;

ГОСТ 11969—66 «Сварка металлов. Обозначения основных положений сварки плавлением»;

ТУ 36-510-69 «Технические условия. Оборудование грузоподъемное. Изготовление и приемка (общая часть)»;

извещением № 72-36—63а (1) об изменениях ТУ 36-510—69;

Правилами устройства и безопасной эксплуатации грузоподъемных кранов (ст. 58—67).

При наличии расхождений между ТУ 36-510—69 и Правилами по кранам следует руководствоваться последними.

Требования к конструкции сварных соединений.

При разработке конструкций расчетных сварных соединений необходимо руководствоваться следующим:

а) конструкция сварных соединений должна предусматривать возможность удобного доступа для выполнения швов и их контроля. Стыковые швы по возможности должны иметь доступ для выполнения сварки с обеих сторон;

Рис. 3. 7. Сварка угловых швов

б) угловые швы тавровых соединений в сечении для снижения концентрации напряжения, как правило, должны иметь вогнутое или плоское очертание поверхности с плавным переходом к основному металлу;

в) наибольшая высота углового шва не должна превышать 0, 7 где — толщина более тонкого из соединяемых элементов (рис. 3. 7, а);

г) угловые, швы допускаются с обеих сторон элемента, если его толщина S в 1, 5 раза превышает высоту шва а (рис. 3. 7, 6). При толщине элемента менее указанной швы должны быть смещены один относительно другого на расстояние I >2S (рис. 3. 7, е);

Рисунок 3.7 Сварка угловых швов.

д) прерывистые швы на элементах кранов, подверженных коррозии (краны, предназначенные для работы на открытом воздухе, в химических цехах и т. п. ), допускаться не должны;

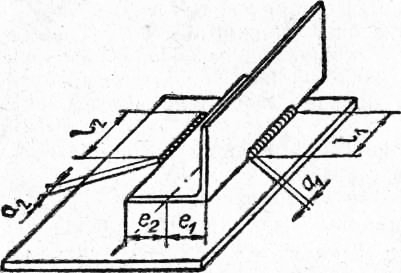

е) в соединениях несимметричных профилей швы следует размещать так, чтобы их общий центр тяжести совпадал с центром тяжести привариваемого профиля (в

проекции), а если это невозможно, необходимо учесть напряжения, вызванные эксцентриситетом (рис. 3. 8);

Рисунок 3.8

ж) выполнение клепаных и сварных соединений в одном узле не допускается.

Рабочие чертежи должны содержать указания, касающиеся конструкций сварных соединений, а также указания по механической и термической обработке. Монтажные швы должны быть обозначены особо (ст. 63 и 64 Правил по кранам).

Заготовка элементов под сварку.

Для заготовки элементов конструкций из листов, профильного проката, труб и тому подобного допускается применение всех способов резки, обеспечивающих получение форм и размеров этих элементов в соответствии с рабочими чертежами.

Резка материалов и полуфабрикатов из стали, чувствительной к структурным изменениям при нагреве, должна производиться по технологии, исключающей возможность образования трещин или ухудшения качества металла на кромках, а также в зоне термического влияния.

При сборке конструкций под сварку должна быть обеспечена точность соединений в пределах размеров и допусков, установленных чертежами и инструкцией по технологии сварки.

Свариваемые кромки, а также прилегающая к ним поверхность шириной не менее 20 мм перед сваркой должны быть зачищены до чистого металла. Допускаются на свариваемых кромках следы ржавчины и окалины после прокатки в соответствии с Техническими условиями на изготовление и

приемку грузоподъемного оборудовании (информационно-дефектное письмо Госгортехнадзора СССР от 26 августа 1971 г. ).

Требования к выполнению сварки.

На сварку несущих элементов кранов предприятие, производящее сварочные работы, должно иметь инструкцию по технологии сварки, разработанную с учетом специфики свариваемого изделия, используемого оборудования и оснастки, а также указаний, содержащихся в технических условиях на изготовление или ремонт крана. Инструкцией устанавливаются последовательность сборочно-сварочных работ, способы сварки, порядок наложения швов и режимы сварки, диаметры и марки электродов и электродной проволоки, марки флюса. Кроме того, в ней должны быть предусмотрены возможность и порядок производства сварочных работ при температуре воздуха ниже нуля градусов, необходимость применения предварительного и сопутствующего подогрева (при прихватке и при сварке) и его режимы, вид термической обработки и ее режимы, если необходимость термической обработки несущих элементов крановых металлоконструкций была предусмотрена техническими условиями на изготовление, ремонт или реконструкцию крана и др.

Выбранный технологический процесс сварки должен обеспечить ее хорошее качество, требуемые геометрические размеры швов и механические свойства сварных соединений, а также минимальные остаточные напряжения и деформации свариваемых изделий.

При обнаружении сварных соединений, выполненных с отступлением от технологического процесса и технических условий, работы по сварке необходимо приостановить, а заваренные швы проверить и при необходимости переварить.

Сварка металлоконструкций кранов может производиться в помещениях, исключающих влияние неблагоприятных атмосферных условий на качество сварных соединений, или на открытом воздухе при условии защиты мест сварки от атмосферных осадков и ветра (ст. 68 Правил по кранам).

Для сварки (автоматической, полуавтоматической, ручной) ответственных элементов металлоконструкций, приварки перил и лестниц на кране могут допускаться только сварщики, выдержавшие испытания в соответствии с Правилами аттестации сварщиков, утвержденными Госгортехнадзором СССР 22 июня 1971 г. Сварку неответственных узлов грузоподъемных крапов (настилов, кожухов, капотов и др. ) разрешается производить неаттестованным сварщикам, качественно выполняющим указанную работу.

Прихватки элементов сварных соединений при сборке должны выполняться сварщиками той же квалификации с использованием тех же сварочных материалов, как и при выполнении сварных швов (ст. 62 Правил по кранам). Перед наложением основных швов прихватки должны вырубаться или очищаться от шлака и полностью переплавляться (ст. 72 Правил по кранам).

При выполнении ответственных работ каждый сварщик обязан поставить присвоенный ему номер или клеймо рядом с выполненным им швом, если сварка одной металлоконструкции производится несколькими сварщиками; если сварка металлоконструкции (узла) производится одним сварщиком, то номер или клеймо сварщика ставится им один раз в определенном месте, указанном на чертежах.

Маркировка должна выполняться методом, обеспечивающим ее сохранность в процессе эксплуатации крана. По ней в случае необходимости устанавливается фамилия сварщика, выполнявшего шов или изделие (ст. 74 Правил по кранам).

Для обеспечения качественного выполнения сварных швов нельзя допускать сварщиков к выполнению работ способом и в положении, не указанными в его удостоверении. Если при сварке применялись выводные планки, то по окончании работы они должны быть удалены кислородной резкой или механическим путем, а торцы швов зачищены (ст. 73 Правил по кранам). Выводные планки рекомендуется применять при выполнении швов автоматической сваркой.

Контроль качества сварки.

Контроль качества сварных соединений производится для выявления соответствия конструкции и размеров шва проекту, а также возможных наружных и внутренних дефектов. Из существующих методов контроля, установленных ГОСТ 3242—69, при изготовлении, реконструкции и ремонте кранов качество всех сварных соединений обязательно должно быть проверено внешним осмотром и измерением. Стыковые сварные соединения, кроме того, должны проверяться просвечиванием проникающим излучением с изготовлением снимков на рентгеновской пленке.

Просвечиванию должно подвергаться не менее 25% длины шва контролируемого соединения. Места просвечивания устанавливаются отделом технического контроля и отражаются в документах на сварку. Замена просвечивания другими методами контроля может производиться по рекомендации специализированного научно исследовательского института по согласованию с Госгортехнадзором СССР (ст. 83 Правил по кранам).

Проведены экспериментальные работы, по результатам которых разработаны аппаратура и методика проведения ультразвукового контроля и составлена Временная инструкция по ультразвуковому контролю стыковых сварных соединений поясов и вертикальных стенок главных балок электромостовых кранов грузоподъемностью 5—50 тс. Госгортехпадзор СССР (письмо № 06-13-15 г/911 от 12 июля 1972 г. ) разрешил Министерству тяжелого, энергетического и транспортного машиностроения применение ультразвукового контроля по этой инструкции, что может значительно увеличить пропускную способность механизированных поточных линий при изготовлении главных балок мостовых крапов на специализированных краностронтельных заводах.

Технологическая инструкция «Ультразвуковой контроль сварных соединений металлоконструкций грузоподъемного оборудования» разработана также Главстроймеханизацией Минмонтажспецстроя СССР. Инструкцией определена методика ультразвуковой дефектоскопии сварных соединений металлоконструкций грузоподъемного оборудования и критерии оценки швов но результатам ультразвукового контроля. Требования технологической инструкции распространяются на ультразвуковой контроль сварных соединений конструкций с толщиной стенки от 6 до 40 мм из низко-углеродистых и низколегированных сталей (за исключением стыковых швов профилей), выполненных всеми видами ручной, полуавтоматической и автоматической сварки плавлением. Методика составлена с учетом возможностей дефектоскопов УДМ-1М, УДМ-ЗМ с применением стандартных и специально изготовленных искателен.

Ультразвуковой контроль производится после контроля швов внешним осмотром и измерением; обнаруженные при этом дефекты устраняются после осмотра.

При изготовлении, реконструкции и ремонте металлоконструкций кранов должна быть также произведена проверка механических свойств сварного соединения. Эта проверка производится независимо от вида сварного соединения на контрольных образцах, сваренных встык, полностью отвечающих изготовлению металлоконструкций (те же основные и присадочные материалы, те же сварочные режимы, то же положение сварки).

На специализированных предприятиях по изготовлению, ремонту или реконструкции кранов механические испытания могут производиться периодически в сроки, предусмотренные техническими условиями, а при выполнении указанных работ на неспециализированном предприятии контрольные образцы должны свариваться каждым сварщиком, принимавшим участие в сварке металлоконструкций крана в количестве не менее двух для каждого вида испытания (растяжение, изгиб).

Контроль качества сварки при монтаже крана должен производиться методом, указанным заводом-изготовителем в инструкции по монтажу и эксплуатации крана (ст. 47 Правил по кранам). Представлять при регистрации крана специальный акт (кроме предусмотренного ст. 257 Правил по кранам) о результатах контроля качества сварки, произведенной при монтаже крана, не требуется.

Внешний осмотр и измерение швов сварных соединений производятся для выявления следующих наружных дефектов: наплывов, прожогов, незаваренных кратеров, подрезов, наружных трещин в шве и околошовной зоне, непроваров корня шва и несоответствия общих геометрических размеров сварного узла требованиям чертежей. Осмотр расчетных соединений производится невооруженным глазом и с применением лупы с 10-кратным увеличением. Полнота швов замеряется шаблонами.

По внешнему виду сварные швы должны удовлетворять следующим требованиям:

а) иметь гладкую или мелкочешуйчатую поверхность (без наплывов, прожогов, перерывов) и плавный переход к основному металлу. Неровность поверхности шва не должна превышать 0, 5 мм для легкодоступных швов и 1 мм для труднодоступных;

б) иметь форму и размеры в соответствии с указаниями рабочих чертежей с учетом допусков;

в) наплавленный металл должен быть плотным по всей длине шва, не иметь трещин, скоплений и цепочек поверхностных пор и шлаковых включений. Допускаются отдельно расположенные поверхностные поры и шлаковые включения в соответствии с техническими условиями па сварку;

г) подрезы основного металла не допускаются;

д) все кратеры должны быть заварены;

е) глубина вдавливания электрода точечной машины в основной металл в сварной точке не должна превышать 20% от толщины наиболее топкой из свариваемых деталей, но не быть более 0, 4 мм, а увеличение диаметра контактной поверхности электродов в процессе сварки не должно превышать 20% от первоначально установленного размера.

Рисунок 3.9.

Рисунок 3.10.

В стыковых швах высота усиления шва с должна быть не более 1/10 ширины шва b, по не превышать 3 мм (рис. 3.9).

Превышение усиления шва сверх указанных размеров не является браковочным признаком, если при этом выполнено требование плавности переходов.

Размером углового шва считается катет вписанного в сечение шва равнобедренного треугольника (рис. 3. 10). Угловые швы должны выполняться с вогнутой поверхностью и плавным переходом к основному металлу. Фланговые швы соединений, воспринимающие осевые нагрузки, допускается выполнять плоской или выпуклой формы.

Величина вогнутости должна быть не более 1 мм. Выпуклость угловых швов для сварки в нижнем положении не должнa превышать 0, 15 размера катета, для свар¬ки в вертикальном и потолочном положениях 0, 25 размера катета шва.

Рис. 3. 11. Контроль стыкового сварного соединения:

1 — источник излучения;

2 — центральный луч;

3 — шов сварного соединения;

4—основной металл;

5 — кассета

Для швов с катетами до 8 мм допускается увеличение катета на 1 мм, для швов с катетами более 8 мм — на 2 мм. Швы могут быть несимметричными, однако величина меньшего катета должна быть не менее величины, указанной в чертеже.

При замене ручной сварки полуавтоматической в среде углекислого газа допускается уменьшать катеты швов, согласно табл. 3. 7.

Таблица 3.7 Размер катета шва в зависимости от способа сварки.

Контроль просвечиванием проникающим излучением (рентгеновскими или гамма-лучами) применяется для ответственных стыковых швов в целях выявления трещин, непроваров, шлаковых включении, газовых пор, подрезов, разностенности стыкуемых элементов, смещения кромок, прожогов и других дефектов. Этим методом выявляются дефекты размером не менее 0, 5 мм. Выявление трещин просвечиванием не гарантируется, так как они могут быть расположены под малым углом к направлению центрального пучка. Просвечиванием не выявляется непровар в виде плотного слипания и несплавления металла без шлаковой прослойки. Контроль просвечиванием осуществляется в соответствии с ГОСТ 7512—69, которым установлены пять схем зарядки кассет рентгеновской пленкой.

Швы стыковых сварных соединении контролируются с направлением центрального пучка по схемам, приведенным на рис. 3. 11, а и б. В случаях, особо оговоренных в технических условиях, допускается контроль с направлением центрального луча по скосам кромок по схеме, приведенной на рис. 3. 11, в.

Просвечиванием проникающим излучением может также производиться контроль швов нахлесточных, тавровых и угловых сварных соединений, а также кольцевых швов цилиндрических и сферических изделий.

К выполнению сварочных работ при изготовлении и ремонте металлоконструкций и отдельных узлов грузоподъемных машин допускаются сварщики, аттестованные в соответствии с «Правилами аттестации сварщиков» Госгортехнадзора и имеющие удостоверение.

Технология выполнения основных операций сборки и сварки металлоконструкций. Методы и способы сварки.

Трудоемкость сварочных работ в сварных конструкциях составляет около 30 % общей трудоемкости ее изготовления. Изготовление сварных конструкций из различных металлов и сплавов производится различными методами и способами сварки. В подъемно - транспортном машиностроении по объему применения электродуговая сварка является основным видом сварки. Наиболее широко применяют ручную электродуговую сварку, полуавтоматическую и автоматическую сварку под слоем флюса и в среде защитных газов. Электродуговую сварку можно выполнять металлическим или угольным электродами. Больше распространена сварка металлическим электродом, здесь сварочная дуга образуется и горит при прохождении сварочного тока между электродом и свариваемым изделием. Больше всего сварку ведут на переменном токе, так как меньше расходуется электроэнергии, и применяют относительно простую аппаратуру. Для защиты расплавленного металла от вредного влияния атмосферного воздуха и получения качественного сварного шва при ручной электродуговой сварке применяют электроды с защитными (качественными) покрытиями, а при автоматической и полуавтоматической — флюсы и углекислый газ.

Электроды для ручной электродуговой сварки, применяемые для сварки металлоконструкций в подъемно - транспортном машиностроении, выпускают по ГОСТ 9467 —75. Размеры и общие технические требования для электродов регламентируются ГОСТ 9466 —75.

В связи с большим разнообразием покрытий электроды делятся на типы по их назначению и механическим свойствам металла шва (прочность и пластичность). Материалом для электродов служит сварочная проволока СВ - 08 и СВ - 08А (ГОСТ 2246 —70) диаметром 1,5 —6 мм для свариваемого металла толщиной 1 —20 мм и соответствующий состав покрытия толщиной 1 —3 мм. Электродные покрытия обеспечивают более устойчивое горение дуги и создают вокруг нее и расплавленного металла слой из газов для защиты расплавленного металла от азота и кислорода воздуха, а также для повышения механических свойств сварного шва. Для сварки металлоконструкций ПТМ, в основном, применяют электроды ЭЧ2 и ЭЧ2А, а для особо ответственных конструкций — электроды Э50 и Э50А.

Автоматическая сварка металлическим электродом производится при горении дуги между сварочной проволокой и кромками свариваемого металла под слоем флюса, засыпаемого через шланг в зону шва впереди дуги. Тепло дуги расплавляет свариваемый металл, проволоку и часть флюса, образуя сварочную ванну. Расплавленный флюс защищает жидкий металл от вредного влияния азота и кислорода воздуха, одновременно раскисляет его и удаляет окисел в слой шлака. Флюс также концентрирует тепло в зоне сварки, обеспечивая при этом глубокий провар основного металла, правильно формирует сварной шов благодаря давлению на ванну жидкого металла и медленному его остыванию, устраняет потери на угар и разбрызгивание расплавленного металла, стабилизирует горение дуги, легирует металлы шва и обеспечивает высокие механические свойства наплавленного металла. Флюс изготовляют путем сплавления нескольких компонентов и последующего их размельчения до определенной фракции. В качестве флюса для автоматической сварки применяют флюс АН - 348, АН - 348А, ОСЦ - 45 и др. (ГОСТ 9087 —69), в качестве электродов применяют проволоку стальную сварочную диаметром 3 —6 мм марки СВ - 08А и др. (ГОСТ 2246 —70). Автоматическую сварку под флюсом применяют для сварки стыковых, тавровых, угловых и замковых соединений деталей из углеродистых, низколегированных и большинства высоколегированных сталей толщиной более 1,5 мм , имеющих прямолинейные швы значительной протяженности ( 10000 мм ) или кольцевые швы при диаметре более 1000 мм .

При выполнении коротких прямолинейных и криволинейных стыковых, угловых и тавровых швов и при сварке в труднодоступных местах, где затруднено применение сварочных автоматов, широко применяют полуавтоматическую сварку под флюсом. Для полуавтоматической сварки используют полуавтоматы типов ПШ - 5, ПШ - 54 и ПДШМ - 500 с постоянной скоростью подачи сварочной проволоки, не зависящей от напряжения дуги. Полуавтоматы питаются как от переменного, так и постоянного тока. Основной областью применения сварки под флюсом следует считать выполнение соединений элементов средних толщин (4 —40 мм).

Наиболее экономичным способом сварки алюминия и его сплавов (средней толщины) продольным и кольцевым швом является автоматическая сварка полуоткрытой дугой по флюсу. Флюс с помощью дозатора / в процессе сварки непрерывно насыпается тонким слоем впереди дуги, не закрывая ее, но при этом расплавленный флюс надежно защищает сварочную ванну и удаляет пленку окислов. Тонкий слой флюса обеспечивает устойчивое горение дуги, так как толстый слой вследствие электропроводности флюса приводит к шунтированию дуги и нарушению устойчивости горения. Сварку ведут на постоянном токе обратной полярности («плюс» подключается к электроду, а «минус» к свариваемому металлу) сварочным трактором ТС - 33 с применением флюсов марок АН - А1, АН - А4, АН - А6 и сварочной проволоки диаметром 1 —4 мм марок АК и АМГ.

Одностороннюю сварку стыковых швов (продольных и кольцевых) с формированием обратной стороны шва целесообразно выполнять на флюсовой подушке или на флюсомедной подкладке. Из множества различных конструкций и типов существующих в отечественной промышленности сварочных агрегатов наиболее широкое применение для сварки под слоем флюса металлоконструкций подъемно - транспортного машиностроения находят автоматы типа ТС - 17М, ТС - 32, ТС - 33, АБС, УТ - 1250 - 3, АДС - 1000 - 2 и др.

Для выполнения неответственных сварных сборочных единиц и соединений внахлестку из тонколистового материала (обшивка каркасов кабин и дверей лифтов, кабин крановых мостов, приварка настила к мостовым фермам и т. п.) применяют полуавтоматическую сварку электрозаклепками под слоем флюса. Выполнение электрозаклепок иод слоем флюса при толщине верхних листов свыше 3 мм обычно требует предварительной обработки отверстий, а при толщине верхнего листа менее 3 мм электрозаклепки устанавливаются проплавлением верхнего листа электродом. В условиях крупносерийного производства применяют автоматические многоточечные сварочные машины для постановки большого количества электрозаклепок в строго последовательном порядке с одной установки свариваемого изделия.

Автоматическая, полуавтоматическая и ручная аргонодуговая сварка вольфрамовым электродом специальных сталей, цветных металлов и сплавов может выполняться без присадки и с присадкой. Сварку без присадки применяют для стыковых швов элементов толщиной 0,8 —2,0 мм с прямолинейными и кольцевыми швами, при этом требуется тщательная подгонка свариваемых кромок. Автоматическую аргонодуговую сварку вольфрамовым электродом с присадкой применяют для стыковых, тавровых и угловых соединений деталей толщиной 1,5 мм и более из легких сплавов, деталей толщиной 1 мм и более —из титана и его сплавов. Автоматическую аргонодуговую сварку плавящимся электродом применяют для соединения деталей толщиной более 4 мм из алюминиевых сплавов.

Полуавтоматические способы сварки в аргоне применяют при сварке коротких или криволинейных швов, а также швов, расположенных в труднодоступных местах, когда применять автоматическую сварку невозможно или нерационально.

При сварке изделий сложной формы используют ручную аргонодуговую сварку вольфрамовым электродом. Из-за высокой стоимости защитного газа применение аргонодуговой сварки при изготовлении конструкций из сталей обычно ограничивается областью малых толщин.

За последние годы в подъемно - транспортном машиностроении для сварки металлоконструкций из малоуглеродистых и низколегированных сталей широко внедряют электродуговую сварку плавящимся электродом в углекислом газе. Сущность способа состоит в том, что воздух оттесняется от зоны сварки струей углекислого газа, а окисление самим углекислым газом переплавляемого дугой металла компенсируется повышенным содержанием элементов - раскислителей в электродной проволоке. Сварка возможна на постоянном и переменном токе с применением осциллятора. Применение сварки в среде углекислого газа вызвано широкой номенклатурой разнообразных | изделий, отличающихся большой сложностью. В таких случаях сварка в углекислом газе является наиболее универсальной, так как она позволяет сваривать в различных пространственных положениях и не снижая при этом производительности. Для этой сварки применяют самое разнообразное оборудование. Наиболее оригинальными полуавтоматами, широко применяющимися при сварке металлоконструкций, являются полуавтоматы Л - 537, А - 547 - Р Института электросварки им. Е. О. Патона. Полуавтоматом А - 547 - Р можно сваривать различные соединения листового металла толщиной до 3 мм и угловых соединений при катетах шва до 4 мм . Сварку можно выполнять во всех пространственных положениях сварочной проволокой марки СВ - 08ГС диаметром 0,8 —1 мм, постоянным током. Напряжение дуги 17 —21 В, сварочный ток от 70 до 200 А. Полуавтомат А - 537 предназначен для сварки постоянным током металла толщиной 3 мм и более, сварочной проволокой марки СВ - 08Г2С (ГОСТ 2246 —70), диаметром 1,6 —2 мм. Основным фактором технико - экономической эффективности любого способа сварки являются производительность и стоимость сварочных работ. Ориентировочная стоимость 1 кг наплавленного металла при полуавтоматической сварке плавящимся электродом в углекислом газе, аргоне, под флюсом.

При этом полуавтоматическая сварка в среде углекислого газа по сравнению с другими методами является наиболее производительной и экономичной. Для сварки материалов больших толщин (10 —12 мм и более) осуществлен новый способ ручной и автоматической сварки под слоем флюса трехфазной дугой.

Сущность сварки трехфазной дугой заключается в том, что в процессе сварки участвуют три фазы источника тока, которые подводятся к двум электродам и свариваемому изделию. В этом случае горят три дуги: две дуги АВ н СВ между электродами и сравниваемым изделием и третья дуга АС между электродами. Наличие в процессе сварки трех дуг создает большой баланс тепла, под действием которого металлы электродов и изделия быстро нагреваются и плавятся. Производительность сварки при этом повышается в 2 —3 раза, расход электроэнергии понижается на 25 —40 % и увеличивается коэффициент использования электроэнергии до 0,65 %. Сварку трехфазной дугой широко применяют при изготовлении различных коробчатых металлоконструкций, балок, опорных башмаков шагающего экскаватора и т. и.

Читайте также: