Сварка со скосом одной кромки

Обновлено: 20.09.2024

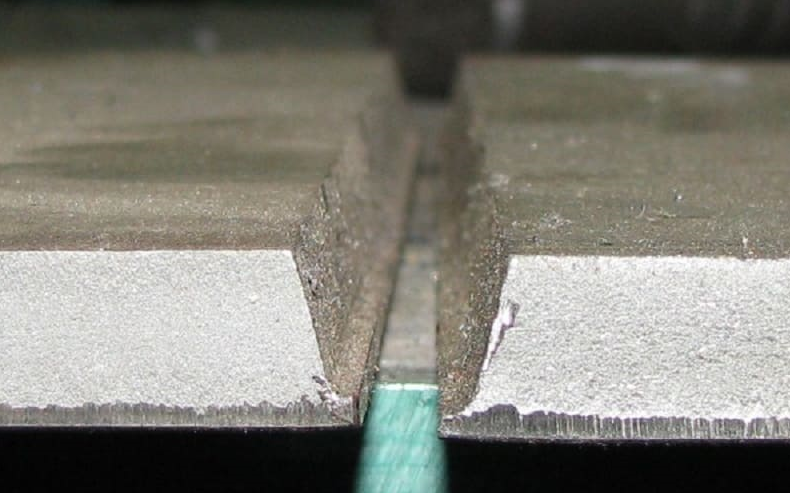

Одним из этапов подготовки металлических деталей для их сваривания в неразъемное соединение является работа с их кромками. Придание им определенной формы называется разделкой. С какой целью выполняют разделку кромок свариваемых деталей? Это необходимо для повышения качества будущей сварной конструкции. Скос кромок обеспечивает хороший провар по всей ширине шва. Кроме того, это гарантирует доступ инструмента сварщика к корню сварного шва. Это главные причины, для чего выполняется разделка кромок при сварке.

Размеры скосов относятся к конструктивным значениям, регламентируемым нормативными документами. Они разделяются в зависимости от формы соединений и способа сварки. Так, например, ГОСТ 5264, в котором содержатся требования к ручной дуговой сварке, не распространяется на соединения трубопроводов, описания которых изложены в ГОСТе 16037. При автоматической сварке и с применением полуавтомата следует обратиться к ГОСТу 11533. Суть разделки кромок под сварку заключается в удалении части металла на торце под определенным углом, называемым скосом.

Нюансы разделки кромок

Разделка под сварку имеет свои особенности. При разделке увеличивается ширина сварного шва. Это приводит к дополнительному расходу материалов. При некоторых ситуациях разделка кромок отсутствует, и сварка производится без этого подготовительного этапа. Если свариваются тонкие детали, то прибегают к отбортовке.

Отбортовкой называется загиб кромок соединяемых деталей. Выполняют отбортовку ручным или машинным способом. Вручную она может выполняться на наковальне с применением молотка или кувалды. Механическая обработка также может проводиться строганием, фрезерованием, долблением, применением абразивов, что требует соответствующего оборудования, например, строгальных или фрезеровальных станков.

Устройство строгальных станков достаточно простое. Высокопрочный резец, проходя вдоль торца под установленным углом, снимает за каждый проход слой металла. Затем механизм станка изменяет его положение и операции повторяются. Фрезеровальные станки находят применение, когда поверхность деталей имеет криволинейную форму. Фаска образуется с помощью фрезы, совершающей перемещение вдоль линии шва.

Для больших конструкций и трубопроводов используют кромкоскалыватели, работающие методом долбления. Абразивную обработку применяют для заготовок маленького размера и для окончательной доводки после строгания и фрезерования. Снимать кромку можно с помощью газового резака. Для машинного способа используют зигмашину.

Фаски на кромках делают с одной стороны или с обеих. Односторонние скосы на прямых деталях способствуют легкости протекания процесса сварки. При двухсторонних фасках необходимо обеспечить сварщику доступ к обеим сторонам соединения.

Конструктивные параметры

Типы разделки кромок под сварку различаются в зависимости от выбранных конструктивных параметров:

- Угол скоса. Обозначается буквой "β". Это острый угол между двумя плоскостями: торца и скошенной поверхностью. Находится в диапазоне от 10 до 30 градусов. Если скашивается только одна кромка, то угол составляет 45 градусов.

- Угол разделки. Обозначается буквой "α". Под этим термином подразумевается угол между скошенными поверхностями. Когда угол скоса обеих деталей одинаков, то угол разделки равняется его двойному значению. Соответственно, находится в диапазоне от 20 до 60 градусов. Правильный выбор угла раскрытия обеспечивает проникновение электрода вглубь, достаточного для хорошей проварки корня шва.

- Величина притупления. Обозначается буквой "С". Часть торца кромки, оставшаяся нескошенной, может иметь острую форму. Это может помешать процессу сварки и вызвать в этой тонкой части прожоги металла. Чтобы этого избежать прибегают к затуплению кромок. Размер притупления составляет порядка 2 мм.

- Зазор. Обозначается буквой "b". Является расстоянием между кромками в зоне корня шва. Зазор оставляют для лучшего провара в этой области. Его значение обычно составляет около 1,5 мм. Эта величина может быть уменьшена или увеличена в зависимости от технологии процесса сварки.

- Длина скоса. Обозначается буквой "L". Регулирует плавность перехода от минимального размера скошенной части до толщины детали. Правильно выбранное значение устранит дополнительные напряжения в этой области.

- Высота и ширина обозначаются как "h" и "в" соответственно.

- Катет шва. Обозначается буквой "К". Это наименьшее расстояние от плоскости одной детали до границы треугольного шва на другой.

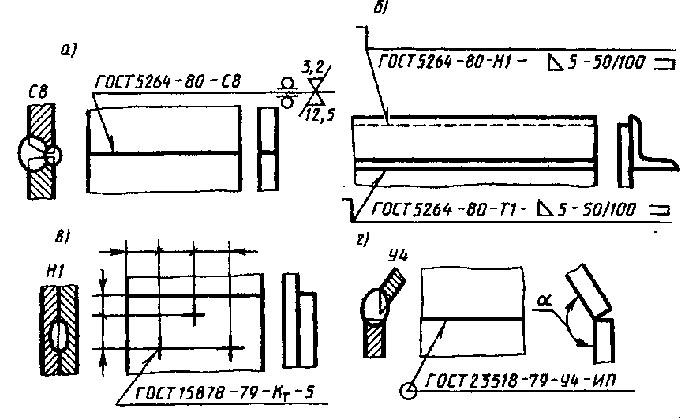

Элементы геометрической подготовки формы кромок под сварку имеют свое обозначение, которое используется на чертежах, в технологической и конструкторской документации.

Виды разделок

Классификация предлагает различные виды разделки кромок под сварку. Они находят применение в зависимости от толщины элементов, применяемой технологии, типа шва. Каждый вид получил название по латинской букве, которую он напоминает. Три вида имеют прямолинейный скос, а один - криволинейный.

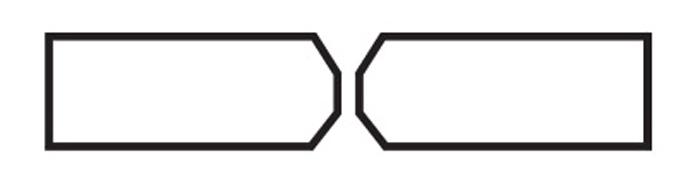

V-образная

Является наиболее часто применяемой. Это объясняется простотой выполнения и возможностью использования для различных толщин свариваемых деталей. Диапазон толщин - от 3 до 26 мм.

Представляет собой разделку обеих кромок с одной стороны. Угол разделки - 60 градусов. Применяется для стыковых, угловых и тавровых соединений.

X-образная

Используется также достаточно часто. Скосы выполняют с обеих сторон. Способ применяется для соединения деталей, имеющих толщину от 12 до 60 мм. Угол разделки такой же, как в предыдущем варианте. С каждой стороны осуществляется несколько проходов. При таком способе значительно снижается расход электродов при сварке. Остаточные деформации при нагреве являются незначительными.

U-образная

Единственный вид криволинейного скоса. Иногда называется "рюмочным". Разделка кромок для сварки таким способом является наиболее трудной. Применение оправдано, когда необходимо получит высокое качество шва. Обе кромки скашиваются одинаково с одной стороны. Подходящая толщина деталей - от 20 до 60 мм. При сварке кромок таким способом происходит уменьшенный расход электродов. Вручную выполнять трудно, поэтому применяются кромкорезы.

К-образная

Наиболее редко применяемый способ. Скос кромок под сварку в соединении делается только для одной детали. Одна из кромок односторонняя, а вторая имеет сразу два скоса. Если возникли затруднения, какая подходит разделка кромок под сварку таблица поможет сделать правильный выбор.

Из нее видно, что форма кромок зависит от типа соединения, характера шва и толщины свариваемых деталей.

Смещение деталей

Кромки не обязаны отличаться симметричностью и быть параллельными между собой. Однако, смещение кромок сварных стыковых соединений имеет ограничение. Все допуски указаны в нормативных документах. Величина допускаемого смещения зависит от толщины соединяемых деталей.

Свои нюансы имеет сварка трубопроводов и других различных труб. Это потребует повышенной точности. Допустимое смещение кромок при сварке труб будет гораздо меньшем, чем у деталей, имеющих плоскую форму. Способом предупреждения появления значительного смещения является надежная фиксация соединяемых элементов. Оправдавшим себя методом фиксации является выполнение прихваток - коротких поперечных швов.

Кромки для труб

К соединениям из труб, в частности к трубопроводам, предъявляются повышенные требования. Они являются наиболее трудными при сварке, требуют прочности, надежности и долговечности. Разделка кромок под сварку трубопроводов из стали определена требованиями ГОСТа 16037.

Большое значение придается перпендикулярности оси трубы к ее торцевой поверхности. Чтобы выдержать это требование, перед началом разделки кромок следует совершить обрезку торцов и проконтролировать получение требуемого прямого угла. Угол раскрытия должен составлять 60-70 градусов. Величина притупления кромок составляет 2-2,5 мм. Кромки под сварку труб могут обрабатываться различными способами: с помощью механической обработки, газовой резкой и другими.

При сборке соединения необходимо отслеживать, чтобы совпадали оси и поверхности стыков. Жесткое требование предъявляется к величине зазора. Его значение находится в диапазоне 2-3 мм. Чтобы не произошло перекоса соединения, зазор должен быть одинаковым по всей окружности.

Интересное видео

Разделка кромок под сварку: назначение и порядок выполнения

Надежность сварного шва зависит от глубины провара металла. При монтаже деталей толще 3 мм предусмотрено предварительное оформление краев – разделка под сварку. Когда кромки скошенные, формируется глубокая ванна расплава, образуется надежный диффузный слой. Процесс подготовки металла перед свариванием оговаривается в стандартах. Все они перечислены в одном из разделов статьи.

Назначение разделки кромок под сварку

Правильно сформированная ванна – залог прочного соединения сварных деталей, образуется глубокий однородный слой, после кристаллизации в диффузном слое не возникает внутренних напряжений.

Процессом разделки кромок под сварку подразумевают изменение геометрии стыка, его увеличивают с одной или двух сторон. Разделку выполняют с целью упрочнения соединения толстых деталей, проварить встык на всю глубину невозможно. Появляется доступ к центральной части шва, увеличивается размер ванны расплава.

При правильной подготовке деталей снижается риск брака, не образуются пустоты, раковины, несплошности в месте шва.

Подготовка заготовок под разделку

Торцевые поверхности зачищают, убирают:

- загрязнения, снижающие качество соединений;

- оксидную тугоплавкую пленку;

- следы ржавчины;

- пятна маслянистых жидкостей, они приводят к браку.

С металла снимают слой до 2 мм.

Зачистка бывает двух видов:

- механическая заключается в обработке стальными щетками, наждачной бумагой, напильниками, абразивным инструментом (работы производят вручную или используя специальный инструмент);

- химическая проводится для растворения загрязнений и оксидной пленки, применяют органические растворители, кислоты.

Второй этап подготовки металла – разделочные операции, обеспечивающие доступ ко всей области стыка.

Подготовка заготовок под разделку кромок обязательна!

Виды предварительных операций:

- ручная правка, необходима для соединения плит, проводится молотком;

- механическая заключается в прокатке на правильных вальцах, устраняются складки, коробления, неровности;

- разметка проводится при ремонтных работах, криволинейных швах, когда нужно сверлить отверстия для крепежа;

- термическая подготовка, некоторые металлы предварительно прогревают для увеличения пластичности, упорядочивания внутренней структуры металла, снятия остаточных напряжений.

Подготовка кромок бывает трех видов:

- без разделки, поверхности хорошо зачищают, укладывают на определенном расстоянии;

- с разделкой, снимают фаски с одной или двух сторон, с одной детали или обеих, или делают угловой скос граней;

- с отбортовкой – сглаживают острые края.

Формы скосов кромок

Стоит рассмотреть различные виды оформления торцов, зависит от толщины заготовки, физических свойств металла, способа сварки.

Самая популярная разделка, практикуется для всех видов сварки, пластин толще 3–5 мм. Заключается в симметричном скосе краев у одной и другой заготовки. Используются все существующие виды обработки.

Такая разделка толстых пластин проводится при двухстороннем соединии. По сути – это два встречных V-образных соединения, металл проваривается на всю глубину. Образуется шов, способный работать под нагрузкой. Шов наплавляется слоями, валики образуются широкими. Рекомендованный угол скоса – 45 или 60° в зависимости от физических свойств заготовок. Для вязких нужен большой скос, текучие варят с наименьшим углом скоса.

Х- и К-образные скосы делают на заготовках толщиной от 12 до 40 мм. При ручной сварке стальных заготовок плавящимися электродами скашивают кромки свыше 5 мм, при односторонней или симметричной разделке совокупный угол должен быть не менее 60°, но не более 80°. Наклон влияет на прочность шва.

Края разделывают с одной или двух сторон. Сделать углубление правильной формы новинкам бывает сложно, для этого требуется практика. Особенностью такой разделки заготовок толщиной от 20 до 60 мм считают экономию расходных материалов, быстрый провар. При U-образном оформлении скоса образуется ровный шовный валик, зона термического влияния меньше, чем при V-образной разделке.

K-образная

Этот способ оформления краев толстостенных деталей схож с Х-образной разделкой. К-образная предусматривает скос кромок только одной из заготовок, метод применяется при двухсторонней сварке. Нужно учитывать, что деталь со скошенными гранями прогревается сильнее.

Односторонняя применяется для стыковых и угловых швов (V или U), двухсторонняя при стыковой, когда заготовки проваривают снизу и сверху (K или X). Угол скоса кромок под сварку зависит от вида сварочного оборудования:

- для газовой рекомендуемый угол наклона в пределах 45°;

- электродуговой – 30-35°.

Притупление краев делается на высоту от 1 до 3 мм.

Способы обработки кромок

Обработку кромок под сварку проводят разными способами:

- вручную, используют зубило, напильник или наждачку;

- с использованием механизации: а) вращающиеся вокруг оси заготовки обтачивают на карусельном, расточном или токарном станке; б) для остальных деталей используют фрезерование, шлифовальный инструмент, строгальные станки, дробеструйное и пескоструйное оборудование; в) криволинейные края под сварку делают на специальных фрезеровальных станках или универсальных центрах;

- термическим способами: а) газовым резаком (газовая завершается ручной доводкой); б) плазмотроном, (плазменная обрезка кромок самая точная).

Методы подготовки деталей зависят от толщины металла, типа соединения, регламентированы системой ГОСТ:

Для электродуговой сварки применяется ручная, механическая, термическая обработка кромок. Лазерная требует тщательной очистки металла, края будущих швов после разделки дополнительно протравливают, затем промывают, просушивают.

Еще один важный нюанс: на скосах не должно быть острых краев, они могут стать причиной прожженных деталей или непроваренных швов. Острые края обязательно скругляют.

Разделка кромок под сварку труб

Вид подготовки краев зависит от расположения свариваемых деталей, типа сварного соединения. Трубы соединяют:

- стыковкой с соблюдением соосности;

- под определенным углом;

- внахлест, если меняется диаметр трубопровода или приваривается фланец.

При монтаже трубы соединяют между собой и арматурными элементами – важными частями трубопроводов (врезают заглушки, отводы, фитинги, уголки, краны, приборы учета и др.).

В стандарте регламентирована механическая и химическая подготовка поверхности, подготовка краев толстостенных заготовок.

Отводы приваривают встык со скосом одной или двух кромок с наклоном 45° к оси трубы. Угловые швы варят без снятия фаски. Отводной штуцер присоединяют внахлест или угловым швом, предусмотрена односторонняя подготовка кромок. При сварке труб угол раскрытия 60 –70°, размер притупления 2–2,5 мм, величина зазора 2–3 мм.

Зная особенности подготовки кромок, можно получать надежные стыковые, угловые соединения, сваривать металл внахлест. При правильной подготовке деталей снижается риск брака, не образуются пустоты, раковины, несплошности в месте шва. Особенно важно правильно подготовить заготовки из сильно текучих и слишком вязких металлов.

Разделка кромок под сварку

Среди важных подготовительных этапов сваривания металлических заготовок является и работа с кромками. В ряде случаев им необходимо придать определенную форму, сделать края косыми. Этот процесс называется разделкой кромок.

Для чего выполняется разделка кромок при сварке

Подготовка такого плана необходима для создания прочного сварного соединения, способного выдержать большие механические нагрузки. Суть работы заключается в том, чтобы снять часть металла и создать небольшой скос под углом. Благодаря скошенным кромкам обеспечивается отличный провар по всей ширине заготовки. Помимо этого, электрод гарантировано доберется до корня сварного шва и хорошо его прогреет. Пожалуй, это и будут основные причины, которые оправдывают разделку кромок.

Линейные параметры скосов кромок деталей являются величиной конструктивной и регламентируются соответствующими нормативными документами. Размеры принято разделять в зависимости от способа сварки и формы скосов. Как пример: описанные в ГОСТе 5264 требования содержат нормативы для ручной дуговой сварки. Но они не подходят длят сваривания трубопроводов, нормативы для которых регламентированы ГОСТом 16037. В случаях, когда используется полуавтоматическая сварка или автомат, то нужно руководствоваться положениями ГОСТ 11533.

Разделывание кромок под сварочные работы имеет свои нюансы. Одна из них заключается в том, что по завершению операции ширина сварного соединения будет увеличена. Соответственно, потребуется больше электродов, чтобы создать шов. В некоторых случаях прибегать к разделке не целесообразно. Тогда детали свариваются без такого вида подготовки.

При соединении тонких кромок разделка, как таковая, невозможна. В этом случае для увеличения площади соединения делается отбортовка кромок. Процесс представляет собой загибку кромок обеих соединяемых поверхностей. Сделать это можно как вручную, так и с помощью специальных приспособлений. Если нет под рукой соответствующих механизмов, то достаточно иметь молоток и наковальню или аналогичную поверхность с прямым углом.

Механическое снятие кромок может быть выполнено с использованием абразивных инструментов (болгарка), долблением, строганием или фрезерованием. В любом случае необходим специальный инструмент.

Распространенным способом предварительной подготовки толстых заготовок является использование строгальных станков. Острый и прочный резец ставится под определенным углом и проходит вдоль линии изгиба металла по направляющим станка. За каждый проход снимается некоторое количество металла с заготовки. После первого этапа угол резца меняется, и операция повторяется по новой. Фрезеровальные станки чаще всего применяются в случаях, когда требуется подготовить криволинейные заготовки. Фреза перемещается по линии соприкосновения и снимает фаску.

Для трубопроводов и больших конструкций оптимально использование скалывателей кромок. Они работают по принципу долбления. Абразивная обработка подходит для небольшого размера заготовок и для финишной шлифовки после станочной обработки. Еще один вариант снятия кромки предусматривает применение газового резака. Популярно снятие кромки зигмашиной.

Фаска может быть выполнена с одной или же с обеих сторон. Односторонние скосы обеспечивают простоту выполнения сварочных работ. Двусторонни скосы делаются только в тех случаях, когда сварщик будет иметь доступ к обоим скосам.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Способ разделки кромок под сварочные работы зависит от конструктивных параметров соединения:

Виды разделки кромок

Принятая классификация включает все известные сегодня способы разделки кромок свариваемых металлических заготовок. Выбор конкретного варианта базируется на таких параметрах: тип шва, используемая технология сварки, толщина стенок. Приведенные в классификации виды имеют свое название. Оно выражается в виде латинской буквы, на которую похож метод разделки. Три типа имеют прямолинейный скос и только один – криволинейный.

Применяется наиболее часто. Популярность обусловлена простотой исполнения и универсальностью: подходит для разделывания металлических заготовок разной толщины в диапазоне от 3 до 26 мм. Способ требует разделок обеих кромок. Величина угла составляет 60 градусов. Отлично подходит для тавровых, стыковых и угловых соединений.

Тоже востребованный вариант подготовки кромок. Скосы делаются с обеих сторон. Отлично подходит для подготовки деталей с толщиной стенки от 12 до 60 миллиметров. Угол резки составляет 60 градусов. Сваривается в несколько проходов с каждой стороны, что позволяет снизать расход электродов на формирования шва. При нагреве возможна незначительная деформация.

Способ используется очень редко. Кромки подготавливаются только на одной детали, но с обеих сторон. То есть, одна из кромок имеет прямую стенку, а другая – два скоса.

Единственный вариант криволинейного скоса, который из-за своей формы еще называются «рюмочным». Именно из-за формы этот вариант разделки кромок является самым трудным. Выполняется с использованием специального оборудования – кромкорезов. Его применение может быть оправдано только в том случае, когда качество шва должно быть безупречным. Обе кромки подготавливаются с одной стороны и имеют идентичные зеркально обращенные скосы. Подходит для стенок в диапазоне толщин от 20 до 60 мм. Метод характеризуется небольшим расходом электродов.

Смещение кромок сварных стыковых соединений

Вовсе не обязательно, чтобы кромки были симметричны по форме и размещались строго параллельно. Допускается их смещение, но только в определенных рамках. Такие допуски регламентируются в нормативной документации. Величина смещения напрямую зависит от толщины соединяемых деталей.

Есть некоторые нюансы при сваривании трубопроводных магистралей. При таких работах требуется высокая точность. Допуск на смещение здесь намного жестче, чем у деталей с плоской поверхностью. Чтобы выдержать регламент и не превысить максимально разрешенные допуски, трубы перед выполнением сварочных работ надежно фиксируются. Наиболее распространенный метод фиксации – выполнение прихваток.

Все, что касается сваривания трубопроводов, характеризуется повышенными требованиями к качеству и регламенты работ. Формирование швов на трубных магистралях является достаточно сложным и трудоемким процессом. Разделка кромок под сварку труб прописана в положениях ГОСТа 16037.

Большое внимание уделяется соблюдению перпендикулярность оси трубы по отношению к торцевой поверхности. Чтобы соблюсти требования, необходимо перед началом подготовки кромок обрезать трубу для получения прямого угла. Показатель угла раскрытия тоже варьируется в небольшом диапазоне значений: 60-70 градусов. Допускается притупление кромок на 2-2,5 мм. Обработка торцов возможна любым доступным способом – ручным, механическим, станочным, газовым резаком.

При сборке трубопроводных магистралей важно соблюсти соосность соединяемых элементов и точную стыковку поверхности. Не менее жесткие требования предъявляются и к величине зазоров. Они должны укладываться в диапазон 2-3 мм. Чтобы исключить перекос элементов, зазор должен быть одинаков по всей окружности.

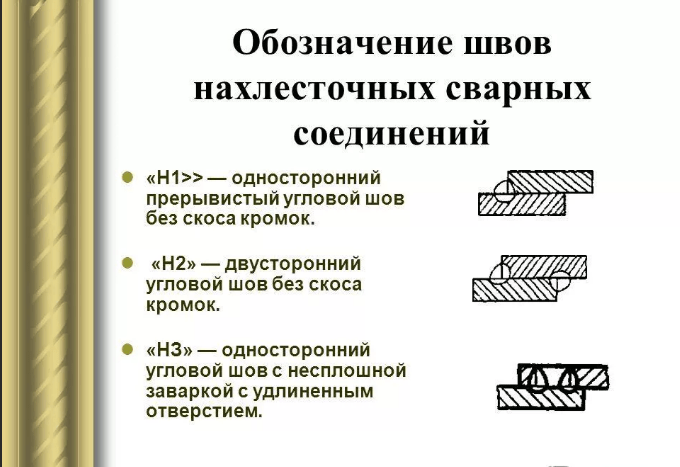

Особенности сварочного соединения внахлест

Швы и соединения

Большинство металлоконструкций создается путем сварки. Такой способ помогает повысить надежность и прочность объекта. Одним из типов сварочных швов является нахлесточное соединение. Оно характеризуется минимальной чувствительностью к ошибкам при работе. Шов могут выполнить начинающие сварщики.

Что такое сварка внахлест

При формировании такого соединения листовые детали размещают параллельно. Край одной заготовки частично перекрывает кромку другой. Способ применяют для сварки листов высотой 4-8 мм. Размер нахлеста должен слегка превышать суммарную толщину деталей. Поверхности при выполнении нахлесточного шва не требуют сложной подготовки. Достаточно зачистки кромок. Листы проваривают с 2 сторон, что исключает вероятность проникновения воды в зазор.

При сварке внахлест заготовки прочно стягивают. Соединение делают косым, боковым, лобовым или комбинированным способами. Реже применяют заклепочные или прорезные швы.

Во втором случае прожигают отверстия в детали, расположенной сверху. После этого формируют кольцевой шов. При заклепочном соединении электрод ведут по периметру прорези в пластине.

Когда применяется соединение внахлест

Используют при работе с массивными деталями, перемещать которые с нужной точностью невозможно. Соединение внахлест нельзя применять при сварке заготовок, подвергающихся влиянию переменных нагрузок. Лобовые швы уместны при работе с листовыми конструкциями: обшивкой, емкостями, сосудами. Фланговые соединения предназначены для изготовления профильных объектов: стропил, колонн, мачт, подкрановых ферм. Швы с пазами и отверстиями используются для прикрепления настила к балкам.

Технологические требования

При формировании нахлесточного сварного соединения соблюдают следующие нормы:

- Согласно российским стандартам, внахлест можно укладывать арматурные пруты диаметром не более 2,5 см.

- При работе учитывают параметры электродов. Стержень диаметром 4-5 мм подойдет для сварки деталей толщиной 4-5 см.

- Нахлесточные швы выполняют ручным или полуавтоматическим аппаратом. Применяют контактные, ванно-шовные или электродуговые технологии.

- Соединение формируют длинными швами. Однако допустимо применение точечной сварки.

Разновидности соединений

Существуют 4 основных вида швов: одно- или двусторонние, со скосом кромок или без такового.

Одностороннее

В этом случае проваривают только 1 сторону шва. Соединение применяется при создании конструкций, эксплуатирующихся в нормальных условиях с минимальными нагрузками.

Двустороннее

Соединение проваривают с обеих сторон. Этот тип швов считается более распространенным. Он отличается повышенной прочностью и надежностью, может применяться при работе с конструкциями, испытывающими увеличенные нагрузки.

Со скошенными кромками

В этом случае часть краев срезают под нужным углом, величина которого подбирается с учетом толщины детали. Это способствует лучшему провару соединения.

Без скоса кромок

Метод используется при работе с тонкими металлическими листами. Необходимо достаточно глубокое залегание соединения.

Плюсы и минусы

К положительным качествам нахлесточного сварного соединения относятся:

- простота формирования;

- необязательность строгого соблюдения параметров и размеров (незначительные погрешности не сильно влияют на качество сварки);

- повышенная прочность соединения на разрыв;

- невысокая стоимость процесса.

Недостатками рассматриваемого способа сварки считаются:

- непереносимость динамических нагрузок (по этому качеству нахлесточные соединения уступают стыковым);

- необходимость усиления швов при работе с некоторыми типами конструкций;

- узкая специализация соединений (сварка внахлест редко используется при строительстве каркасов или создании приборов).

Особенности нахлесточного соединения

При сварке этим способом учитывают, что:

- Нахлесточный шов делают путем перекрытия поверхности одной детали частью другой. В стандартных условиях сварку выполняют по нижнему краю заготовки. Для повышения устойчивости к излому формируют вспомогательные швы в верхней части.

- Добавляемые к нахлесту соединения на чертеже имеют отдельные обозначения.

- Для усиления шва применяют дополнительные процедуры. По возможности нижний край прогревают и сгибают, после чего возвращают в прежнее состояние. Процедура усиливает связь, однако может ухудшать свойства металлов. Разогрев и загиб могут использоваться не для всех видов свариваемых деталей.

Параметры сварочного аппарата

Правильная настройка агрегата повышает качество шва. Рекомендованные параметры работы аппарата можно изучить с помощью таблицы.

| Толщина заготовки, мм | Сила сварочного тока, А | Диаметр электрода, мм |

| 1 | 25-40 | 1,5 |

| 2 | 60-70 | 2 |

| 3 | 90-140 | 4 |

| 4 | 120-160 | 4 |

| 5 | 150-180 | 4 |

| 6 | 160-220 | 4 |

| 7 | 220-300 | 5 |

| 8 | 280-340 | 5 |

| более 10 | от 400 | 5 |

Выбор электродов

При отсутствии разделанных краев размер стержня выбирают по указанной выше таблице. При срезании кромок корневой сварной шов формируют с помощью электрода диаметром 2-4 мм. Использование более толстых стержней нежелательно. Это способствует возникновению дефектов: непроваров, шлаковых включений.

Верхние слои соединения накладывают стержнем диаметром 4 мм. Если толщина заготовок превышает 1,2 см, возможно применение электрода диаметром 5 мм.

Для снижения температуры нагрева основного метала и риска появления трещин используют стержень диаметром 2 мм. Это способствует образованию тонкого валика.

Обозначение соединения на чертеже

Для любых способов сопоставления деталей предусматриваются собственные отметки, с помощью которых сварщик понимает, какое соединение нужно делать. Нахлесточный сварной шов обозначают буквой Н. Ее ставят возле схематичного рисунка с параметрами. Нередко встречаются обозначения Н1, Н2. Цифра отражает номер соединения в классификации, использовавшейся при составлении чертежа.

Сваривание армирующего слоя внахлест

Для армирования металлопластиковых труб используют алюминиевую ленту. Ей можно придавать любые формы. Она устойчива к разрывам при любых технологиях сварки. Для улучшения свойств металл отжигают при температуре +360 °С, поэтому предъявляются особые требования к сварке ленты.

Если формируют нахлесточный шов, обрабатываемая зона нагревается до +330 °С, что меньше температуры плавления металла. Такая технология не ухудшает свойства алюминия.

При использовании стыкового соединения наблюдается перегрев сварочной ванны, из-за чего армирующий слой может потерять защитные качества.

Сварка в разных положениях

В зависимости от размещения деталей в пространстве выбирают контактную или дуговую технологию.

Электродуговой метод

Применяют в процессе сборки стальных конструкций. Сварка не вызывает затруднений при возможности перемещения заготовок. Сложности возникают, когда лист приваривается к металлическому потолку. В остальных случаях детали соединяют одинарным или двойным швом. Электродуговая технология исключает прожоги. При ее использовании к заготовкам не предъявляют строгих требований. Допустимы неточности в расчетах. Однако дуговой метод имеет и недостатки:

- перерасход металла, возникающий из-за наложения листов друг на друга;

- сниженная, по сравнению со стыковой сваркой, прочность;

- перерасход электродов из-за необходимости двустороннего сваривания.

Контактный способ сварки

Метод используется в производственных условиях. Шов приобретает хорошие эстетические качества, следы от электродов отсутствуют. Стержень ведут по краю кромки. Предварительная подготовка деталей не требуется. Сварочные точки не должны располагаться слишком близко к краю. Это же касается расстояния между элементами. Несмотря на эти требования, контактная сварка широко распространена в приборо- и машиностроении, производстве бытовой техники.

Частые виды брака при нахлесточном шве

При сварке этим способом иногда появляются такие недостатки:

- Непровары – недостаточность заполнения шва расплавом. Такой дефект уменьшает прочность шва. Они возникают из-за слабости тока, слишком высокой скорости сварки.

- Подрезы – канавки, идущие вдоль стыка. Возникают из-за удлинения дуги, расширения сварочной ванны, недостаточного прогрева металла.

- Прожоги – сквозные дефекты. Отверстия появляются при низкой скорости сварки, неправильном выполнении одностороннего скоса кромки, высокой силе тока.

- Поры – пустоты, располагающиеся по всей длине шва. Появляются при разрушении защитного газового облака.

Большинство дефектов устраняют путем повторной сварки с установкой правильных параметров работы аппарата.

Как разделывать металлические кромки под сварку

О СВАРКЕ

Прочность сварного соединения зависит от особенностей образования ванны расплава и глубины провара металла на стыке деталей. Чтобы обеспечить однородность слоя, на краях толстостенных заготовок формируют скос, который обеспечивает доступ ко всей глубине шва. Данная операция называется разделкой кромок под сварку.

Для чего проводится разделка металлических кромок

Разделка кромок – это изменение геометрии стыка деталей. На одном или обоих торцах выполняется по 1-2 фаски, что увеличивает ширину зазора и длину соединяемых поверхностей. Эта операция необходима лишь для деталей толщиной более 3 мм, поскольку с увеличением этого параметра изменяется конфигурация сварочной ванны и глубина провара.

Разделка металлических кромок позволяет достичь следующих результатов:

- дает сварщику доступ к центральной (корневой) части шва;

- увеличивает объем сварочной ванны, уменьшает перепад температур по толщине детали в процессе работы;

- обеспечивает однородность диффузионного слоя и меньшие внутренние напряжения в кристаллизованном металле после застывания;

- снижает риск образования участков непровара, раковин, пустот и других дефектов соединения.

Нарушение технологии разделки, неправильное положение электрода относительно кромок или ошибки в выборе типа скоса приводят к неравномерной форме сварного шва, прожогам, непроварам и другим дефектам.

Процедура состоит из таких этапов:

- Расчет конфигурации и угла фаски. Угол разделки кромок определяется типом соединения, назначением детали и толщиной металла.

- Зачистка торцевых поверхностей. Эта операция выполняется для снятия ржавчины, оксидного слоя, окалины и других твердых загрязнений. Плохая очистка заготовок приводит к возникновению пор, непроваров, шлаковых включений и наплывов. Слой оксидов можно удалять как механическим, так и химическим способом. В большинстве случаев для обработки используют стальные щетки, шлифовальные станки, наждачную бумагу или напильник. При механической зачистке снимают до 2 мм металла.

- Удаление загрязнений. Следующим этапом подготовки является тщательная очистка торцов от масла и других веществ, которые могут привести к необратимым дефектам шва. Для обезжиривания поверхностей применяют органические растворители. Для очистки кромок от оксидной пленки – сильные кислоты.

- Разделочные операции. Последний этап обеспечивает доступ ко всей поверхности стыка и корректирует форму кромок.

На производстве используют такие типы технологических операций:

- правка молотком вручную: применяется для подготовки металлических плит;

- механическая отделка: выполняется правильными валиками, которые устраняют коробления, неровности и другие дефекты поверхности;

- разметка детали: проводится, если сварка необходима в ходе ремонтных работ или шов имеет сложную криволинейную форму;

- термообработка: применяется для снятия термических напряжений, диффузионного выравнивания состава и повышения пластичности металла.

Чтобы избежать образования трещин и высоких остаточных напряжений, используют метод предварительного подогрева деталей.

Обозначения на чертежах

На чертеже детали изображают конструктивные элементы, тип и сторону сварочного шва. Разделку и подготовку кромок проводят в соответствии с ГОСТом, который описывает указанное соединение.

В описании швов на документе обязательно ставят номер технологического стандарта.

Нетипичные соединения описывают в таблице сварных швов, указывая необходимую конфигурацию разделки.

Угол при разделке кромок

Рекомендуемый параметр зависит от формы и назначения свариваемого элемента. Тип фаски определяется толщиной деталей. Если этот размер менее 3 мм, то для подготовки кромок достаточно зачистки или отбортовки.

Отбортовка предполагает загиб свариваемых кромок для более прочного соединения тонких металлических листов.

Для трубопроводов

Требования к подготовке кромок при сварке трубопроводов различаются в зависимости от размеров элементов, материалов, условий эксплуатации и других параметров. ГОСТ 16037-80 предусматривает несколько допустимых типов соединения:

При сварке отвода встык необходимо выполнить скос одной или обеих кромок под углом 45°. Важным условием прочности шва является равная толщина граничащих деталей. Если отводящий фитинг присоединяется под углом, то допускается сварка без предварительной разделки.

Штуцеры, которые присоединяются к трубе основного диаметра для присоединения шлангов или отвода потока, ввариваются под углом или внахлест. В обоих случаях соединение выполняют с одной стороны и без разделки.

Подготовка торцов производится механическим или газотермическим методом.

Особенности соединения других элементов трубопровода определяются только типом соединения и толщиной металла.

Для резервуаров и сосудов

К сварке сосудов и резервуаров предъявляются повышенные требования. Их содержимое может находиться под высоким давлением, иметь критическую температуру, быть химически или радиоактивным. Полученный шов должен быть сплошным, не иметь участков непровара и газовых пор, эффективно противостоять механической нагрузке и коррозии.

В большинстве случаев резервуары проваривают с двух сторон. Это обеспечивает равномерную толщину и качество соединения. Технологический стандарт сварки сосудов предусматривает следующие правила разделки кромок:

- для стенок до 3 мм – без скоса;

- при толщине детали от 3 до 25 мм – Х- либо V-образная разделка;

- для стенок от 26 до 60 мм – U-образная обработка торцов;

- при толщине резервуара более 60 мм – специальные комбинированные методы разделки.

При стыковом соединении

В этом случае свариваемые заготовки находятся в одной плоскости, а торцевые поверхности разделяет небольшой зазор.

При правильном выборе метода сварки и разделки в месте перехода образуется прочная диффузионная зона, которая хорошо выдерживает механические нагрузки.

Сварка встык с разделкой торцов применяется для ответственных и точных конструкций. Если толщина заготовок составляет менее 3 мм, перед формированием соединения достаточно сделать отбортовку. Если длина стыка составляет от 3 до 25 мм, то необходимо выполнить односторонний скос. Детали толщиной от 26 до 60 мм варят после двухсторонней разделки торцов.

Для угловых соединений

Торцы угловых соединений могут обрабатываться без фаски, с разделкой или отбортовкой кромок. Чтобы отнести шов к этой категории, угол между свариваемыми сторонами должен составлять более 30°.

Для швов данного типа применяются более строгие границы размеров, чем для стыковых соединений:

- до 1 мм – необходима только механическая шлифовка и зачистка краев;

- от 1 до 3 мм – проводится отбортовка;

- от 3 до 20 мм – скашивается 1 из соединяемых кромок (тип фаски выбирается в зависимости от конфигурации детали);

- от 21 до 50 мм – рекомендуется выполнить 2-сторонний скос обоих торцов.

Для двутавровой балки

Двутавровая балка – это стандартный профиль, который применяется в строительстве и машиностроении. Его сечение напоминает букву Н, развернутую на 90°. В конструкциях он выполняет несущую функцию.

В зависимости от толщины профиля применяют следующие виды разделки кромок под сварку:

- до 4 мм – без скоса;

- от 4 до 25 мм – изменение геометрии 1 торцевой поверхности;

- от 26 до 60 мм – формирование двухсторонней фаски.

При других размерах детали применяют специальные типы разделки, однако прокат большей толщины редко применяется в производстве.

Таблица для деталей разной толщины

Выбор отделки торцов и характера соединения в зависимости от толщины и стыка деталей

Формы скосов

Способ оформления торцевых поверхностей зависит не только от толщины деталей, но и от нагрузки на сварочный шов. Конфигурация кромок определяет размер зоны термического действия, форму шовного валика, интенсивность прогрева и другие параметры, которые влияют на прочность соединения.

Такой скос является самым распространенным способом оформления торцов деталей. Его применяют при сварке металлических листов толщиной от 3 до 60 мм. Для ответственных конструкций границы размеров составляют 3-26 мм.

Угол зависит от количества обработанных кромок. Его разделка односторонняя, то фаску выполняют под 50°, если двухсторонняя – под 60°.

Разделку применяют для толстостенных деталей, которые соединяют встык или под прямым углом. При данном типе оформления скосы выполняются только на одной из кромок, но с обеих сторон.

В процессе сварки разделанная деталь прогревается сильнее, чем необработанная.

Угол фаски выбирают в зависимости от сварочного аппарата:

- при ручном газопламенном оборудовании – 40-45°;

- при электродуговом – 30-35°.

Свободные края притупляют на высоту 1-3 мм. Недостаточная подготовка грани может привести к прожогу шва, а чрезмерная – к непровару.

Криволинейная (U-образная) разделка позволяет сэкономить электроды, обеспечить равномерное проваривание и ускорить процесс. Зона термического влияния при этом способе оформления торцов меньше, чем при V-образной разделке, поэтому соединение получается более прочным.

Криволинейные фаски выполняют на заготовках толщиной 20-60 мм. В зависимости от размеров и назначения детали разделку выполняют с одной или обеих сторон.

Эту разделку проводят при двухстороннем соединении и большой толщине заготовок. В вертикальной плоскости она представляет собой V-образные скосы, выполненные с каждой стороны деталей. Благодаря большому объему сварочной ванны и доступу к корневой части шва готовое соединение способно работать под большими нагрузками.

Шовные валики при Х-образной форме кромок получаются более широкими, чем при U-образной. Швы наплавляются послойно.

Рекомендованный угол разделки составляет 45 или 60°. Чем более вязким остается металл при высокотемпературном воздействии, тем больший параметр скоса выбирают при подготовке кромок.

.jpg)

Разделка трещин в металле

Заваривание трещин в металле без предварительной подготовки краев приводит к распространению дефекта даже при незначительных механических нагрузках. Обработку поверхностей разрушения (изломов) необходимо проводить по всей глубине и протяженности.

Подготовку треснувших деталей проводят в такой последовательности:

- Измерение границ повреждения. Определение концов трещины позволяет правильно выбрать точки сверления и предотвратить дальнейшее распространение дефекта. Если границы трещины сложно определить визуально, то можно нагреть поврежденную зону газовой горелкой до +100…+150°С.

- Нанесение разметки. Обнаруженные концы нужно обозначить с помощью кернера. Лунки, оставленные инструментом, являются ориентирами при установке сверла.

- Сверление. Концы дефекта обрабатывают сверлом диаметром 6-12 мм. Если толщина треснувших заготовок составляет более 100 мм, то диаметр инструмента увеличивается до 20-25 мм. Центр отверстия должен совпадать с концом дефекта или отступать от него на 3-5 мм. Для обеспечения полного провара трещины отверстия на концах обрабатывают зенкером на 35-50% толщины заготовки. Если сверление невозможно по технологическим причинам, то отверстия в детали можно выполнить газокислородным резаком.

- Разделка краев. Обработку кромок производят механическим или термическим методом. В зависимости от толщины заготовки выбирают V- или Х-образную форму края. Разделывать металл необходимо не менее чем на 3 мм глубже залегания трещины. Сквозные дефекты обрабатывают с обеих сторон, поскольку двухсторонний шов позволяет сэкономить расходные материалы и повысить прочность детали.

При заварке трещин длиной более 300 мм, а также заходящих на отверстия и заклепки, применяют специальные методы подготовки поверхностей.

Методы обработки кромок под разделку

Для оформления краев деталей под сварку используют ручные, механические и термические методы. Ручная разделка производится напильником, молотком, зубилом, наждачной бумагой и другими слесарными инструментами.

Выбор оборудования для механической обработки зависит от типа заготовки:

- для тел вращения – токарный, карусельный станок;

- для прямолинейных деталей – шлифовальные и фрезеровочные станки;

- для криволинейных стыков – универсальные центры механической обработки, фрезеровочные станки.

Термическая разделка кромок выполняется с помощью газокислородного, лазерного или плазменного резака. После газовой обработки торцов требуется ручная доводка края.

Оборудование для механической разделки кромок

При подготовке кромок под сварку применяют следующее оборудование:

- угловые шлифовальные машины (УШМ);

- столы и вальцы для механической правки металла;

- роликовые ножницы;

- гибочные установки (для отбортовки);

- токарный, карусельный, фрезеровочный и расточный станки;

- фаскосниматели;

- кромкорезы.

Для зачистки торцевых поверхностей применяют дробеструйные и пескоструйные установки.

Контроль качества готовой поверхности

Предъявляются следующие требования:

- на свариваемых торцах отсутствует пыль, ржавчина и окислы, следы лакокрасочного покрытия, масла;

- поверхность имеет ровную форму, без кривизны;

- отсутствуют перепады скоса, острые углы на кромках (выступы и углы закругляются при механической обработке);

- зазор между краями составляет 0,4 мм, а наклон фаски соответствует рекомендациям в зависимости от толщины заготовки.

Проверка состояния поверхности проводится визуальным методом. Для контроля геометрических параметров разделки используют штангенциркуль, угломер и универсальный шаблон сварщика (УШС-3).

Читайте также: