Сварка среднеуглеродистых и высокоуглеродистых сталей

Обновлено: 03.05.2024

Сталью называют сплав железа с углеродом, когда концентрация последнего составляет от 0,02% до 2,14%.

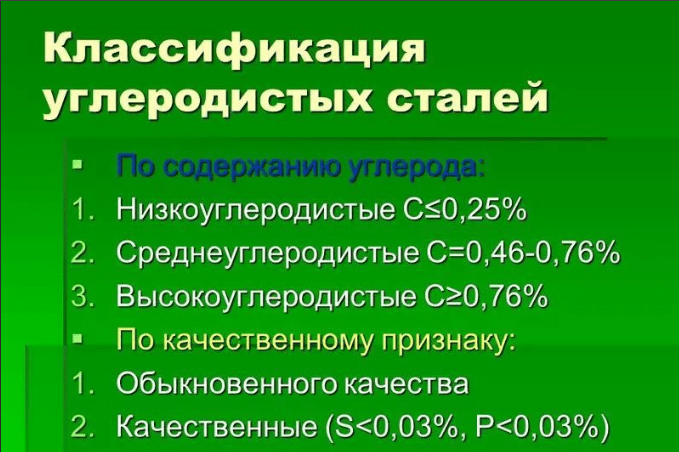

С повышением содержания углерода растут показатели прочности и твердости материала, однако, снижаются его пластичность и вязкость. Поэтому процентное соотношение C к Fe является основным критерием классификации стали, разделившим ее на три группы:

- Низкоуглеродистая (0,02-0,3%) – мягкие, ковкие сплавы общего применения, которые часто используются в быту (например, в виде прокатного профиля), а также в ненагруженных узлах строительных конструкций, промышленных деталей и механизмов.

- Среднеуглеродистые (0,3-0,6%) – сбалансированные сплавы, зачастую обладающие хорошими показателями упругости, стойкости к деформациям и усталостным нагрузкам. Применяются в машиностроении и электротехнике, в том числе для изготовления пружин, рессор, контактных пластин. Ограниченно применяются для изготовления приборов и инструментов.

- Высокоуглеродистые (0,6-2,14%) – прочные, но относительно хрупкие сплавы, применяющиеся для изготовления ответственных изделий, в том числе инструментов и их режущих кромок, подшипников, дроби для абразивной обработки, стальных канатов и тросов, измерительных приборов.

Кроме того, в углеродистых сталях содержатся примеси других элементов в количестве, недостаточном для того, чтобы материал считался легированным. Допустимо наличие в структуре сплава:

- кремния – не более 1%;

- марганца – не более 1%;

- фосфора – не более 0,06%

- серы – не более 0,05%;

- азота, водорода и кислорода в незначительных количествах.

Фосфор, сера и газы являются нежелательными примесями, долю которых в углеродистой стали стараются свести к минимуму. В качестве микролегирования могут использоваться такие присадки, как титан, цирконий, бор, лантаноиды и некоторые другие элементы.

Значительное влияние на качество стали и ее эксплуатационные характеристики оказывает технология производства, режимы последующей термообработки и другие металлургические параметры. В общем виде классификацию сталей по методу их изготовления, назначению, содержанию тех или иных веществ можно представить в виде таблицы.

| Углеродистая сталь | ||||||

| Конструкционная | Инструментальная | |||||

| Обычного качества | Качественная | Качественная | ||||

В качестве вида стали может указываться способ ее производства. Углеродистые стали могут изготавливаться как в мартеновских и кислородно-конвертерных печах, так и электросталеплавильным методом. Последний обеспечивает большую стабильность свойств и характеристик готового продукта.

Выбор оборудования

Тип и эксплуатационные особенности сварочного оборудования для работы с углеродистыми сталями варьируются в достаточно широких пределах и зависят от таких факторов, как:

- выбранный метод сварки;

- характеристики заготовок;

- требуемое качество шва;

- расчетный режим сварки;

- особенности внешней среды;

- требуемая производительность;

- финансово-экономические критерии.

Чаще всего углеродистые стали соединяют одним из методов электродуговой сварки. Если предполагается ручная сварка и объем работ относительно мал, можно воспользоваться обычным сварочным инвертором, главные достоинства которого – компактность и дешевизна. Хорошим выбором станут модели Fubag IR 200, Wester MMA-VRD 200, Elitech АИС 200, Ресанта САИ-220 и другие.

Примерная стоимость аппаратов Ресанта САИ-220 на Яндекс.маркет

В противном случае, лучше отдать предпочтение промышленным трансформаторам с большей производительностью, например, Кавик ТДМ-252У2 (250 А, 12 кВт) или Brima ТДМ1-315-1 (315 А, 24 кВт). В зонах, где подключение к электрической сети невозможно или затруднено, используются сварочные генераторы, оснащенные двигателями внутреннего сгорания.

Для полуавтоматической сварки в среде защитных газов или под слоем флюса применяются специализированные сварочные аппараты комбинированной конструкции, которые обеспечивают генерирование сварочного тока, а также подачу в зону сварки защитного газа и плавящегося электрода (кроме того, может подаваться присадочная проволока). В нише бюджетных моделей лидирует Aurora Overman 180, в топовом сегменте – Blueweld Starmig 210 Dual Synergic.

Примерная стоимость аппаратов Aurora overman на Яндекс.маркет

Для газовой сварки потребуется наличие кислородного и ацетиленового баллонов с манометрами, гибких шлангов и горелки, позволяющей регулировать пропорциональное соотношение газов. Оборудование альтернативных видов сварки специфично, оно относится к промышленным аппаратам и крайне редко используется в быту.

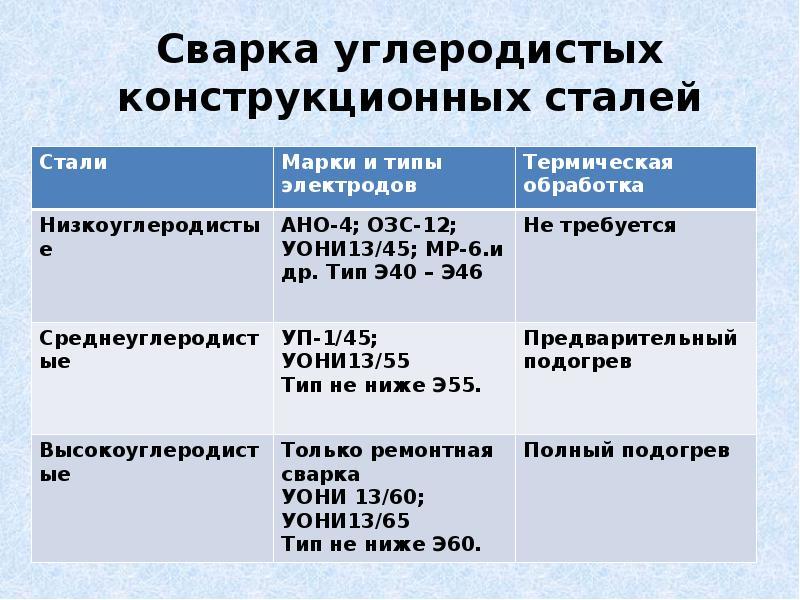

Способы сварки низкоуглеродистых сталей

Низкоуглеродистые стали относятся к хорошо свариваемым материалам и практически не требуют предварительной подготовки заготовок. Если их толщина не превышает 4 мм, кромкование не проводится, а все предварительные операции ограничиваются очисткой и обезжириванием стыка. В ряде случаев, например, при сварке крупногабаритных изделий, проводится предварительный прогрев в печи до 150-200℃. Другие особенности диктуются конкретным видом сварки.

Ручная дуговая сварка

Ручная дуговая сварка проводится покрытым плавящимся электродом с углом наклона в 40-50° в направлении движения инструмента.

Для предотвращения образования закалочных структур рекомендуется выполнять швы каскадом или горкой, что способствует равномерному теплообмену с окружающим металлом и медленному остыванию стыка. Если заготовки уже подвергались закалке, шов наносят послойно, после каждого подхода ожидая полного его остывания.

Особые рекомендации даются в случае устранения трещин, сколов и других дефектов в деталях из низкоуглеродистой стали. В таком случае выбранный тип шва должен обеспечить достаточное заглубление сварочной ванны, что достигается повышением тока или сокращением длины дуги до 1-1,5 мм. Вне зависимости от размера дефекта, длина шва не должна быть меньше 100 мм. При работе с ответственными деталями зону стыка обрабатывают растворами, предотвращающими коррозию.

Дуговая сварка в защитных газах

Роль защитной среды при электродуговой сварке чаще всего играет углекислый газ (MAG-технология). Более эффективную защиту обеспечивает смесь активных газов (не более 30% кислорода) или сочетание углекислого газа с аргоном. Для ответственных соединений зачастую выбирается MIG-сварка, которая предполагает подачу к стыку аргона или гелия.

Самым распространенным присадочным материалом при дуговой сварке низкоуглеродистой стали в защитной среде является проволока Св-08Г2С. Ее подают одновременно с началом сварки, то есть через 5-15 секунд после поступления газа к стыку. Для верхнего положения используется проволока диаметром до 1,2 мм, для нижнего – до 3 мм. Угол ведения материала составляет 30-40°, электрод ведется строго перпендикулярно поверхности.

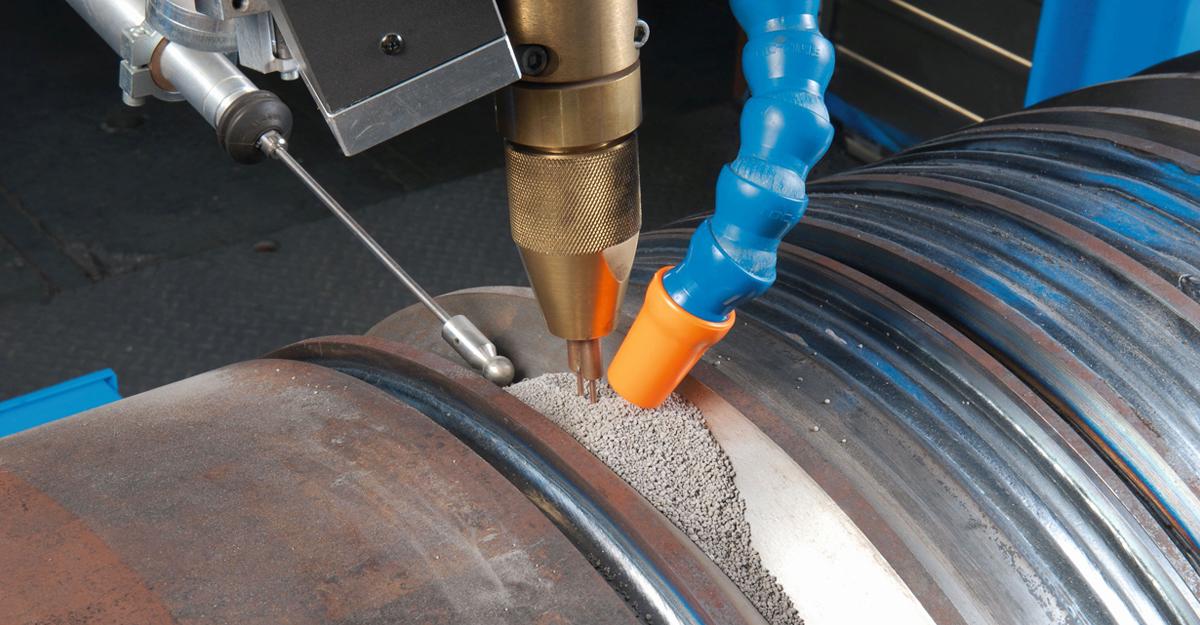

Сварка под флюсом

Обратите внимание, что при сварке без разделывания кромок в зоне шва может повыситься содержание углерода, что повысит прочность соединения, но снизит его пластичные свойства.

Полуавтоматическая сварка малопригодна для создания угловых и сложносоставных соединений низкоуглеродистой стали, так как способствует образованию закалочных структур в околошовной зоне. Частично решить эту проблему позволяет предварительный прогрев заготовок.

Способы сварки среднеуглеродистых сталей

При сварке среднеуглеродистых сталей велик риск образования кристаллизационных трещин и закалочных структур в околошовной зоне, что, в свою очередь, снижает долговечность соединения и негативно влияет на его показатели упругости. Поэтому главными требованиями к сварке такого материала становятся особые щадящие режимы проведения работ, защита шва от образования пор и пузырьков воздуха, снижение содержания углерода в зоне стыка.

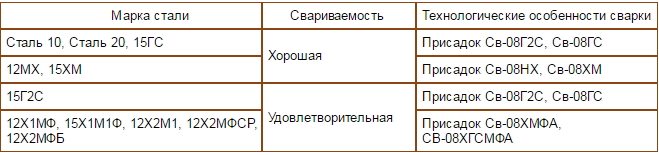

Сварка в защитной среде

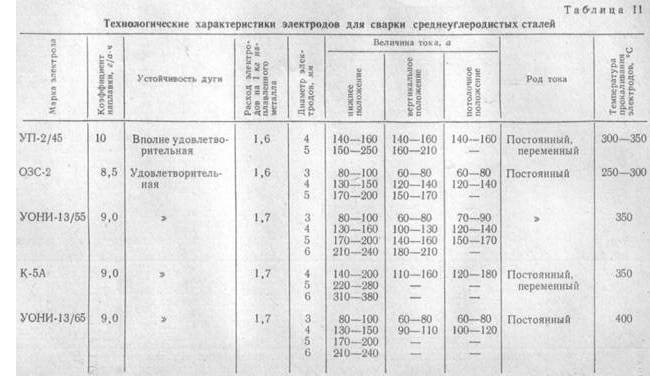

При соединении заготовок из среднеуглеродистых сталей используется MIG-технология, схожая с технологией сварки низкоуглеродистых сталей. Обязательным условием является предварительный прогрев заготовок до температуры около 200℃. Применяются электроды с низким содержанием карбона и наличием дополнительных микролегирующих элементов: фтора, кальция, марганца и кремния. К ним относятся изделия марок УОНИ-13/45 (-55, -65), УП-1/45, УП-2/45, ОЗС-2, К-5А и другие.

Примерная стоимость электродов УОНИ 13/55 на Яндекс.маркет

Диаметр электрода обычно лежит в пределах 2-6 мм и определяется толщиной свариваемых заготовок. От него, в свою очередь, зависит режим сварки. Так, сила тока при сварке 3-миллиметровыми электродами в нижнем положении составляет 80-100 А, диаметру в 4 мм соответствуют значения 130-200 А, 5-миллиметровыми изделиями работают при токе 170-280 А, а 6-миллиметровыми – 210-380 А. Температура прокаливания электродов варьируется в пределах 250-400℃.

Сварка полуавтоматом

Полуавтоматическая сварка среднеуглеродистых сталей требует раздельной структуры шва, то есть его наложения в несколько ванн. При этом рекомендуется работать короткой дугой и полностью исключить любые движения электродом, кроме продольных. Как и в случае с MIG-сваркой, заготовки прогревают до температуры не более 200℃.

Особое внимание уделяется разделыванию кромок на толстых заготовках. Скосы выполняют под углом 35-45°, тщательно зачищают и обезжиривают. Важно обеспечить высокие показатели коррозионной стойкости шва. Для сохранения его упругости принимают меры для медленного и равномерного остывания стыка.

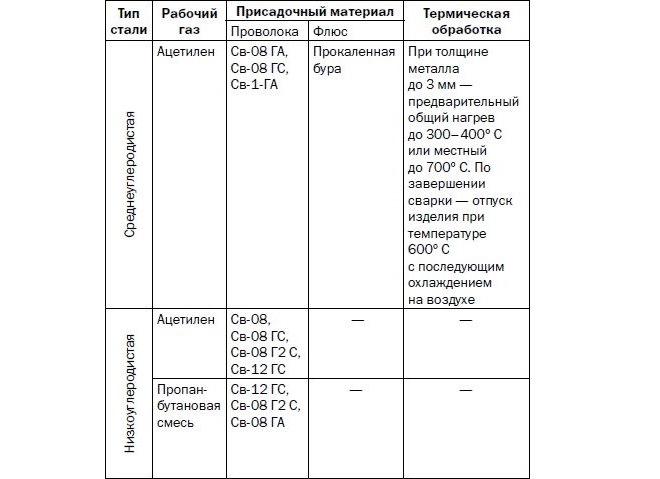

Газовая сварка

Надежным способом соединения среднеуглеродистых сталей является газовая сварка, которая может проводиться даже при низких температурах. Используется «левая» технология со стандартным или слабо науглероживающим пламенем интенсивностью 75-100 куб. м в час. При чрезмерной мощности сваривания велик риск прожогов или нежелательной закалки стыка.

После выполнения газовой сварки заготовок из среднеуглеродистой стали рекомендуется выполнить их отпуск или отжиг. При этом локальный нагрев шва не должен превышать 650℃, а общий нагрев заготовок – 350℃. Альтернативным способом является проковка стыка.

Сварка высокоуглеродистых сталей

Высокоуглеродистые стали относятся к сложно свариваемым и ограниченно свариваемым материалам ввиду их особой склонности к закалке, образованию трещин и других термических дефектов. Ввиду высокой сложности выполнения работ ручные методы электродуговой сварки практически не используются.

Основным методом соединения заготовок из высокоуглеродистой стали является газовая сварка с предварительным прогревом до 200-300℃. В ряде случаев используется и сопутствующий подогрев. Работы проводятся восстановительным пламенем или пламенем с небольшим избытком ацетилена, интенсивность – не более 90 куб. дм в час. Используется «левый» способ, позволяющий снизить время термического воздействия на металл.

В качестве присадки используется проволока Св-15 или Св-15Г, иногда – проволоки, легированные хромом, никелем, марганцем. В отличие от среднеуглеродистых сталей высокоуглеродистые не рекомендуется обрабатывать ковкой. В случае необходимости выполняется их отпуск или отжиг с полным прогревом заготовок до 350-400℃.

Другие способы сварки

Альтернативным способом соединения высокоуглеродистых сталей является лучевая сварка, которая подразделяется на электролучевую (направленный поток заряженных частиц) и лазерную (направленный поток фотонов). К недостаткам этих технологий можно отнести высокую сложность и дороговизну оборудования, к преимуществам – высокую скорость и точность проведения работ, короткое время и малую площадь температурного воздействия на стык.

Как правильно варить углеродистые стали

Сварка углеродистых сталей осуществляется вручную и на автоматизированном оборудовании. Технологию и режим выбирают в зависимости от состава и структуры сплава.

Особенности углеродистых сталей

Материал производят на основе железа с добавкой карбона в количестве, не превышающем 2,07%.

Максимально допустимая концентрация примесей составляет:

- Кремний – 0,1%.

- Марганец – 1%.

- Сера – 0,05%.

- Фосфор – 0,06%.

В составе могут присутствовать водород, азот и кислород.

Вместе с серой и фосфором они ухудшают свойства сплава.

В зависимости от количества нежелательных примесей, материалы делятся на виды:

- обыкновенные;

- качественные;

- высокого качества;

- особо высокого качества.

В основном свойства сплава определяются долей углерода.

С низким содержанием

В низкоуглеродистой стали доля карбона находится в пределах 0,02%-0,3%. Это мягкие и ковкие сплавы, используемые для изготовления малоответственных деталей и конструкций. Также они широко применяются в строительстве.

По степени раскисления делятся на 3 вида:

- кипящие (в марке присутствуют литеры кп);

- полуспокойные (пс);

- спокойные (сп).

Первая разновидность – наименее качественная, последняя – наиболее.

Примеры: Ст3кп, Ст5сп, сталь 10.

Со средним содержанием

Сталь с концентрацией карбона от 0,3 до 0,6% называют среднеуглеродистой.

Увеличение данного показателя влечет за собой следующий результат:

- Возрастание прочности и твердости.

- Снижение пластичности и ударной вязкости.

Материал широко применяется в машиностроении для изготовления ответственных деталей и конструкций, работающих в условиях больших нагрузок:

- пружин;

- рессор;

- контактных пластин;

- деталей спецтехнологической оснастки (штампов, пресс-форм и пр.);

- колес и осей вагонов, рельсов.

Некоторые марки используют для изготовления деталей приборов и инструментов.

Начиная со стали 45, материалы приобретают способность к закалке.

Она состоит в существенном повышении твердости и снижении пластичности после нагрева до высокой температуры и резкого охлаждения в воде или масле.

С высоким содержанием

При концентрации карбона от 0,6 до 2,07% сталь относят к высокоуглеродистым.

Это твердые и хрупкие сплавы, используемые для изготовления:

- Режущего инструмента.

- Абразивной крошки.

- Подшипников.

- Измерительного инструмента.

- Тросов.

Все марки данной группы проявляют способность к закалке.

Требования к сварке сталей с содержанием углерода

Высокие качество, прочность и долговечность соединений достигаются при соблюдении следующих условий:

- Используют электроды и присадочный материал с низкой концентрацией углерода. Данный элемент является причиной появления таких дефектов, как горячие трещины и хрупкие закалочные фрагменты. Также необходимо предотвратить его проникновение из основного металла в шов. С этой целью применяют проволоку Барс-71, Forte E71T-1 и т.п.

- Добавляют флюсы, способствующие появлению тугоплавких соединений.

- Готовое соединение подвергают термообработке, чтобы снизить химическую неоднородность в зоне стыка.

- Принимают меры по снижению концентрации водорода в соединении: используют расходники без органических включений в обмазке (основные); перед применением прокаливают их в соответствии с инструкцией.

Параметры процесса термообработки зависят от состава стали.

Возможные трудности при сваривании

В ходе работ исполнитель может столкнуться с такими проблемами:

- Отклонением дуги (магнитным дутьем). Поле может создавать заготовка или расположенные поблизости кабели. Для предотвращения данного явления детали предварительно размагничивают, зону работ ограждают экранами. На прямой полярности следует варить в направлении к зажиму массы, на обратной – от него.

- Появлением таких дефектов, как непровар или сквозной прожог заготовки. Объясняется установкой неверного значения силы тока. В инструкции к расходникам рекомендуемый ампераж указывают в виде диапазона, например 80-140 А. Точное значение подбирают опытным путем. Непровар возникает при заниженном показателе, прожог – при завышенном.

- Вытеканием расплава из сварочной ванны при выполнении вертикальных и потолочных швов. Во избежание данного явления необходимо снизить сварочный ток и использовать специальные расходники, дающие вязкие шлаки.

- Появлением дефектов в виде кристаллизационных горячих трещин и хрупких закалочных включений. Объясняется увеличенной концентрацией карбона.

На количество углерода в шве влияет:

- Конструкция узла.

- Форма стыка.

- Предварительный нагрев заготовок.

- Состав металла.

Отсюда следует, что предотвратить появление растрескивания помогут такие меры:

- Снижение растягивающих напряжений в шве.

- Формирование стыка правильной формы с однородным химическим составом.

- Уменьшение концентрации вредных элементов.

Как подготовиться к сварке

Перед выполнением работ необходимо:

- Подготовить средства индивидуальной защиты: щиток с темным стеклом, спецодежду, ботинки, рукавицы. Поражающим фактором служат брызги расплавленного металла и жесткое ультрафиолетовое излучение, вызывающее ожоги сетчатки глаз и кожи.

- Зачистить кромки соединяемых деталей (удалить грязь и ржавчину). Смазку нейтрализуют обезжиривателем.

- Закрепить заготовки на столе струбцинами или другими зажимами.

- Прокалить расходники в печи. Температура и длительность указаны в инструкции.

Последняя операция нужна для удаления влаги из обмазки. Без этого шов не получает защиты от окисления и насыщается водородом.

Выбор оборудования и электродов

Существуют следующие виды сварочных аппаратов:

- Трансформаторы переменного тока.

- Выпрямители.

- Инверторы.

Трансформаторы обладают следующими достоинствами:

- Низкая стоимость.

- Простое устройство.

- Надежность.

- Долговечность.

Их используют в случаях, когда к качеству соединения не предъявляют высоких требований, поскольку на переменном токе дуга горит хуже и шов получается неровным.

Выпрямители отличаются от трансформаторов наличием диодного моста, дающего на выходе постоянное напряжение.

Они тяжелы, дороже стоят и больше теряют в мощности, но обеспечивают высокое качество соединения. Снижаются потери металла, поскольку на постоянном токе он меньше разбрызгивается.

Инверторы наиболее практичны.

- малые размеры и вес (примерно 3 кг);

- высокое напряжение холостого хода – 90 В против 50 В у трансформатора;

- дополнительные функции, облегчающие розжиг и поддержание дуги.

По способу сварки аппараты делятся на виды:

- Ручные. Используют плавящиеся расходники с покрытием.

- Полуавтоматы и автоматы. Применяют тугоплавкий электрод из вольфрама или графита. Защиту шва от окисления обеспечивают подачей газа (аргона, углекислоты и пр.) или с помощью флюса.

Оборудование выбирают с учетом максимально допустимой для него силы тока. Чем толще заготовки, тем более мощный потребуется аппарат.

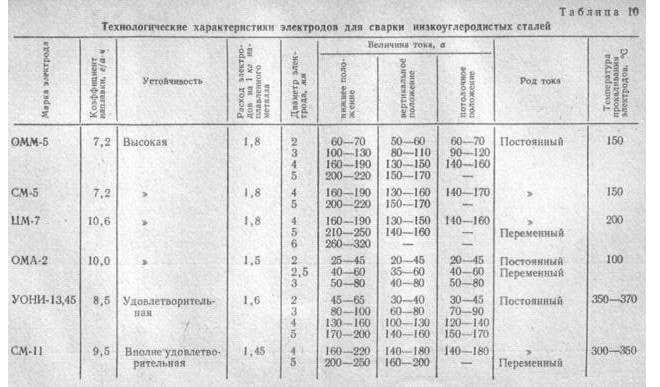

Методы сваривания низкоуглеродистых сталей

Сплавы этой группы характеризуются хорошей свариваемостью.

К подготовке предъявляются минимальные требования:

- В большинстве случаев необходимо только снять окисленный слой и обезжирить. Некоторые электроды, например МР-3, хорошо варят даже по ржавчине.

- При толщине более 4 мм выполняют разделку кромок.

- Крупногабаритные заготовки предварительно прогревают до +150…+200°С.

Используют плавящиеся расходники с рутиловым (в большинстве случаев) или основным покрытием.

Марки для малоответственных конструкций:

- АНО-3, АНО-4, АНО-5.

- ОЗС-3.

- ОММ-5.

- ЦМ-7.

Расходники для ответственных конструкций:

- АНО-1, АНО-7.

- ВСП-1.

- ВСЦ-2.

- ДСК-50.

- МР-1, МР-3.

- УОНИ-13/45.

Техника выполнения работ:

- Расходник держат с наклоном в сторону движения под углом 40-50° к линии шва.

- Длина дуги не должна превышать 2 мм.

- Скорость перемещения подбирают опытным путем с таким расчетом, чтобы металл плавился на нужную глубину, но сварочная ванна не была чрезмерно большой.

В среде защитных газов

Используют тугоплавкий электрод. Для защиты шва от контакта с атмосферным воздухом в зону сварки подают углекислый газ (наиболее распространенный вариант), аргон или гелий (для ответственных конструкций).

Присадочным материалом служит проволока Св-08Г2С.

Диаметр зависит от пространственного положения:

Проволока выполняет ту же функцию, что и стержень плавящегося расходника – служит источником дополнительного материала для заполнения шва.

Сварку начинают в следующей последовательности:

- Открывают подачу газа.

- Через 5-15 секунд разжигают дугу и одновременно подводят к стыку присадочный материал.

- Проволоку удерживают под углом 30-40° к линии стыка, электрод – перпендикулярно.

Сваривание под флюсом

В работе с малоуглеродистой сталью используют флюсы:

Марка присадочной проволоки зависит от вида стали. Например, для кипящих используют Св-08А, для Ст3пс – Св-08Га, Св-10Г2, Св-08ГС.

Диаметр проволоки зависит от вида оборудования:

Если на оборудовании первого типа варить сложносоставные и угловые стыки, возникает большая вероятность появления хрупких закалочных структур вблизи шва. Во избежание этого детали подвергают предварительному нагреву.

Устанавливают наименьшую силу тока из рекомендуемого диапазона, что обеспечит интенсивный переход марганца и кремния из флюса в шов.

Способы сварки сталей со средним содержанием углерода

С ростом концентрации карбона свариваемость материала ухудшается. Для получения качественного соединения требуется принимать дополнительные меры.

В защитной среде

В основном режим сварки и последовательность операций – те же, что и в случае с малоуглеродистыми сплавами.

- Производят разделку кромок с целью сократить объем плавления основного металла.

- Заготовки подвергают предварительному нагреву до температуры +200°С.

В ручной электродуговой сварке задействуют расходники с низкой концентрацией карбона и добавкой легирующих элементов – кремния, кальция, фтора и марганца. Предпочтительна обмазка основного типа. Она не содержит органики, вызывающей наводороживание шва с последующим образованием в нем пор.

- УОНИ-13/45, УОНИ-13/55, УОНИ-13/65.

- УП-1/45, УП-2/45.

- К-5А.

- ОЗС-2.

Сила тока зависит от диаметра расходника (мм):

- 3 – 80-100 А.

- 4 – 130-200 (А).

- 5 – 170-280 А.

- 6 – 210-380 (А).

Сварочным полуавтоматом

Для получения качественного соединения соблюдают условия:

- Заготовки нагревают до температуры +200°С.

- Края тщательно зачищают до металлического блеска и обезжиривают.

- Кромки подрезают под углом 35-45°.

- Шов накладывают в несколько приемов.

- Поддерживают минимальную длину дуги.

- Исключают поперечное перемещение электрода.

По завершении операции конструкцию укутывают или помещают в печь с целью обеспечить постепенное остывание.

Процесс соединения среднеуглеродистых сталей с помощью ацетилена имеет следующие особенности:

- Применяют левый метод.

- Расход газа устанавливают на уровне 100-130 л/ч на мм толщины заготовок.

- Детали со стенкой свыше 3 мм подвергают предварительному нагреву.

- Стали с концентрацией карбона близкой к 0,6% (обладают способностью закаливаться) варят с применением специального флюса.

- Во избежание окисления ванны горелку настраивают так, чтобы получить пламя с переизбытком ацетилена.

- Готовую конструкцию подвергают отпуску или отжигу. При этом общая температура не должна превышать +250…+300°С, зоны соединения – +600…+650°С. Данную операцию можно заменить проковкой шва.

Газосварку по левой технологии осуществляют следующим образом:

- Инструмент перемещают справа налево.

- Пламя направляют на еще не приваренные кромки.

- Присадочный материал перемещают перед горелкой.

Правую технику с характерным для нее большим тепловложением применяют только для толстостенных заготовок (от 5 мм).

- Инструмент перемещают слева направо, попутно совершая небольшие поперечные колебания.

- Пламя направляют на заваренный участок.

- Присадочный материал ведут вслед за горелкой.

- Расход ацетилена устанавливают на уровне 120-150 л/ч на мм толщины заготовок.

Как варить высокоуглеродистые стали

Из-за большой склонности к закалке и низкой пластичности материал плохо поддается данному виду обработки. Ручной электродуговой метод не способен обеспечить хорошее качество, поэтому в большинстве случаев применяют газовую сварку.

- Применяют «левую» технологию.

- Расход газа устанавливают на отметке 90 л/ч на мм толщины заготовки. Пламя должно быть восстановительным либо с избытком ацетилена.

- Детали предварительно нагревают до +200…+300°С. В некоторых случаях им сообщают дополнительное тепло и в процессе сваривания.

Используют присадочную проволоку следующих марок:

Сварка высокоуглеродистых сталей не предполагает упрочнения шва ковкой. При необходимости выполняют отпуск или отжиг готовой конструкции с полным нагревом до +350…+400°С.

Нетрадиционные способы сварки сталей с высоким содержанием карбона:

- электролучевая (потоком заряженных частиц);

- лазерная (фотонами).

Характеризуются высокими скоростью и качеством, но отличаются повышенной энергозатратностью и требуют сложного, дорогостоящего оборудования.

Технология сварки стали различных структурных классов

Состав сплава влияет на структуру его кристаллизационной решетки.

По этому признаку стали делят на 5 классов:

- аустенитные;

- перлитные;

- мартенситные;

- ферритные и карбидные.

Аустенитные стали

Данной структурой обладают хромоникелевые и некоторые другие сплавы.

Основная сложность сваривания состоит в межкристаллитной коррозии в околошовной зоне, обусловленной выходом карбидов хрома.

Данный дефект не устраняется предварительным нагревом.

Необходимо делать следующее:

- Использовать материалы с минимальной концентрацией карбона.

- Если доля данного элемента по техническим условиям должна быть высокой, применять легирующую добавку с похожими свойствами (вольфрам, тантал, титан, ванадий, цирконий).

Перлитные стали

Наиболее распространенная разновидность. К ней относятся углеродистые и низколегированные стали. Отличительной чертой является образование в пришовной части мартенситных структур.

Условием качественного соединения является предварительный нагрев и последующая термообработка.

Это влечет за собой существенные затраты, поэтому к сварке углеродистых и низколегированных сталей перлитной структуры прибегают только в крайнем случае.

Инструментальные сплавы

Эти материалы содержат в своем составе большое количество никеля, хрома и молибдена. Из них изготавливают режущий инструмент или его кромки, испытывающие большие нагрузки. Поэтому сварка должна обеспечить равную прочность шва и основного металла.

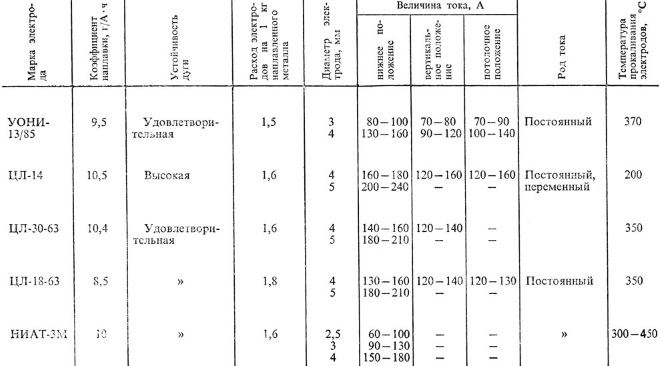

Применяют узкопрофильные электроды, соответствующие данной марке стали. Для большинства подходят УОНИ-13/НЖ/20Ж13.

Разнородных типы одного структурного класса

Перлитные стали с разной концентрацией легирующих элементов варят по следующим правилам:

- Расходник подбирают по наименее легированному сплаву.

- Режим и температуру – по наиболее.

- При отсутствии возможности предварительного и сопутствующего нагрева наплавляют кромки. Для этого применяют наиболее легированный материал в виде электрода типа Э42А. Толщина наплавки должна быть такой, чтобы основной металл не нагревался до температуры закалки.

Разные виды мартенситных, ферритных и ферритно-аустенитных сталей с большим содержанием хрома варят по правилам:

- Температуру нагрева подбирают по материалу, наиболее склонному к закаливанию.

- Исключают полное охлаждение заготовок.

- Используют сварочные материалы ферритно-аустенитного класса и технологию с минимальным удельным тепловложением.

- По завершении термообработки конструкцию быстро охлаждают.

Сваркой с использованием аустенитных расходников сложнее обеспечить высокое качество, поскольку при термообработке из-за разницы в температурном расширении шва и основного сплава в зоне соединения возникают чрезмерные напряжения.

Технология сварки углеродистых сталей: тонкости процесса и рекомендации

Выполнение такого технологического процесса, как сварка углеродистых сталей, связано с определенными сложностями и отличается рядом особенностей. Главная причина подобной ситуации состоит в том, что основным элементом, формирующим характеристики углеродистых сталей и, соответственно, оказывающим влияние на их свариваемость, является углерод.

Сварка углеродистой стали дуплекс

Особенности сварки изделий из углеродистых стальных сплавов

Углеродистыми, как известно, называют такие стальные сплавы, содержание углерода в которых может варьироваться в пределах 0,1–2,07%. В зависимости от того, сколько углерода в своем составе содержат такие сплавы, они подразделяются на низко- (до 0,25%), средне- (0,25–0,6%), а также высокоуглеродистые (0,6–2,07%). Сварка низкоуглеродистых сталей, также как среднеуглеродистых и высокоуглеродистых, отличается определенными особенностями. Однако есть и общие правила осуществления такого процесса, которые позволяют получать качественные и надежные соединения изделий из углеродистых сталей.

Технологические особенности сварки углеродистых сталей

Чтобы обеспечить хорошую провариваемость корня шва при выполнении стыковых сварных соединений деталей, изготовленных из углеродистых сталей, данный процесс выполняют, держа соединяемые изделия на весу. Этой рекомендации стараются придерживаться при выполнении полуавтоматической сварки порошковой и обычной проволокой, а также при осуществлении газовой и ручной дуговой сварки, осуществляемой при помощи покрытых углеродов. При использовании для выполнения сварки углеродистых сталей автоматического оборудования стараются создать условия для обеспечения провариваемости корня шва и исключения такого явления, как прожоги металла.

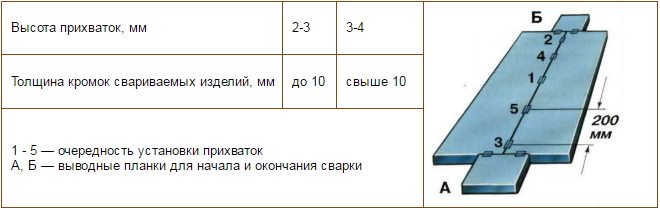

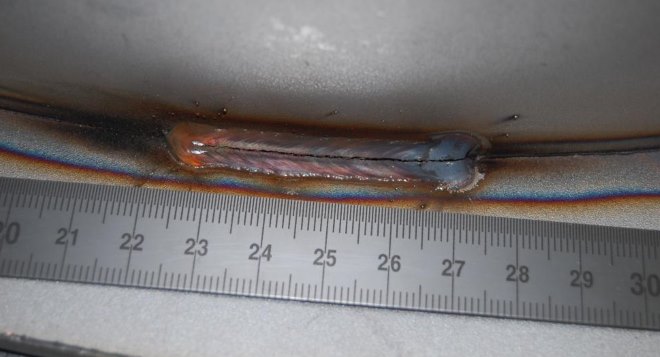

Прихватки выполняются с полным проваром стыка и последующей переплавкой при наложении основного шва

Перед началом сварки изделий, изготовленных из углеродистых сталей, их необходимо точно расположить относительно друг друга и надежно зафиксировать, для чего лучше всего использовать специальные сборочные приспособления. При отсутствии такого приспособления обеспечить фиксацию можно при помощи прихваток. Прихватки, суммарная длина которых может доходить до трети длины самого сварного шва, желательно накладывать со стороны соединения деталей, являющейся противоположной по отношению к шву. Если же предстоит выполнение многопроходного сварного шва, то прихватки накладывают с той стороны соединения, которая является противоположной по отношению к его первому слою.

После выполнения прихваток их тщательно зачищают, осматривают и исправляют их дефекты, если они обнаружены. При выполнении сварки углеродистых сталей необходимо добиваться полной переплавки прихваток, которые в противном случае могут стать очагом возникновения трещин в месте сваривания.

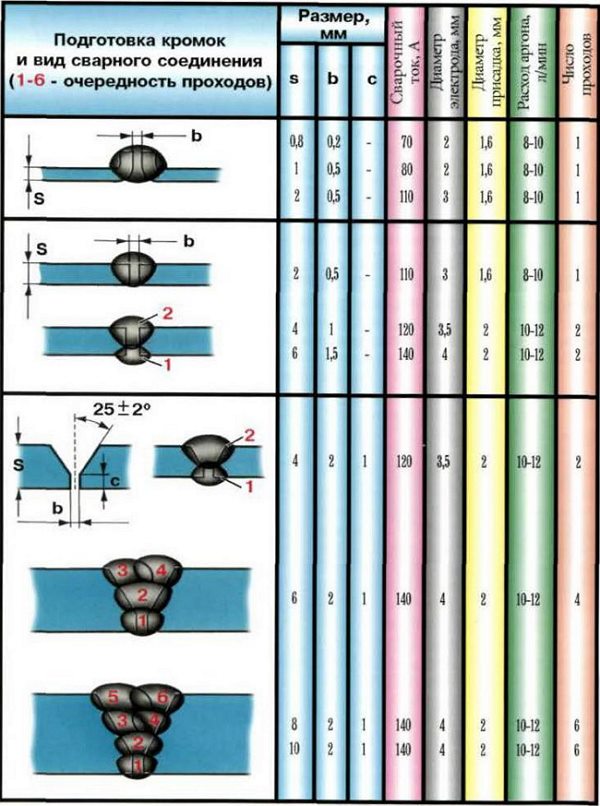

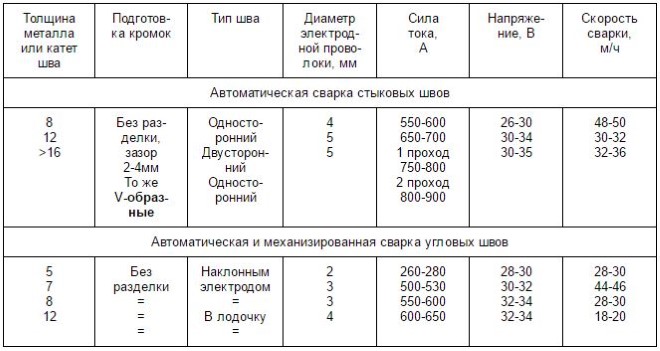

Таблица режимов сварки (на примере низкоуглеродистых и низколегированных сталей)

Технологию многослойной или двухсторонней сварки углеродистых сталей выбирают, если формируемое соединение должно соответствовать повышенным требованиям по своей прочности и надежности, или соединить необходимо детали значительной толщины. Если при осмотре сформированного сварного шва обнаруживаются дефекты (трещины, поры, подрезы, плохо проваренные участки и др.), то для их устранения необходимо предпринять следующие действия:

- удалить наплавленный металл в области обнаружения дефекта;

- зачистить область дефекта;

- подварить шов в зачищенной зоне.

Сварка этого дифференциала выполнена ТИГ-сваркой, что обеспечило качественный провар и отсутствие брызг

Особенность выполнения электрошлаковой и автоматической сварки деталей из углеродистых сталей заключается в том, что соединяемые изделия фиксируют с зазором, который должен иметь некоторое расширение к концу. Для осуществления такой фиксации используют сборочные приспособления или специальные скобы. Для того чтобы обеспечить высокое качество начальной и конечной области сварного шва при использовании вышеуказанных технологий, сварочный процесс начинают не на самих деталях, а на специальных планках, фиксируемых вместе с ними.

Сварка изделий из низкоуглеродистых стальных сплавов

Сварка сталей, относящихся к категории низкоуглеродистых, не составляет больших сложностей для специалиста; для этого может быть использована любая из традиционных технологий. Выбор конкретной методики получения сварного соединения осуществляют, ориентируясь на параметры свариваемых деталей и требования, которые предъявляются к готовому соединению.

Особенность сварки низкоуглеродистых сталей, в составе которых дополнительно имеются легирующие добавки, состоит в том, что основной металл и металл соединения имеют ряд отличий, к которым относятся следующие:

- металл сварного шва характеризуется уменьшенным содержанием углерода, а вот доля марганца и кремния в нем повышена;

- металл соединяемых деталей в области, расположенной рядом со сварным швом, подвергается перегреву, что сопровождается его незначительным упрочнением; такая ситуация особенно характерна для тех случаев, когда используется сварка по ручной дуговой технологии;

- при сварке деталей, которые выполнены из нестареющих легированных сталей, наблюдается снижение ударной вязкости основного металла в области, расположенной в непосредственной близости со сварным швом;

- при выполнении сварки многослойным методом металл шва может отличаться повышенной хрупкостью.

Электроды для сварки сталей с легирующими добавками

Сварные соединения изделий, изготовленных из углеродистых сталей с небольшим содержанием углерода, если они выполнены с соблюдением всех необходимых требований, отличаются высоким качеством и надежностью.

Газовая сварка изделий из углеродистых сталей, в составе которых содержится до 0,25% углерода, также не вызывает особых сложностей. При выполнении сварки по данной технологии не требуется использование флюса, а ее особенностью является то, что при ее осуществлении правым способом расходуется большее количество горючего газа.

Изделия из углеродистых сталей, в составе которых содержится небольшое количество углерода, отлично свариваются и при использовании электродуговой технологии. Типами покрытий электродов, которые оптимально подходят для практической реализации данного метода, являются рутиловое (Э46Т) и кальциево-фтористорутиловое (Э42А). Кроме этого, многие специалисты-сварщики используют для сварки деталей из углеродистых стальных сплавов такой категории электроды, в покрытие которых добавлено некоторое количество железного порошка.

Электроды для сварки низкоуглеродистых сталей

Для сваривания деталей из низкоуглеродистых сталей при помощи электрошлаковой сварки используют следующие марки флюсов: АН-8, АН-8М, АН-22, ФЦ-1 и ФЦ-7. Тип сварочной проволоки традиционно подбирают в зависимости от того, каким химическим составом обладает материал изготовления элементов, которые необходимо соединить.

Режимы сварки под флюсом

Как выполняют сварку деталей из среднеуглеродистой стали

По причине того, что углерода в таких сталях содержится больше, чем в низкоуглеродистых, свариваются они несколько хуже. При сварке изделий из углеродистых сплавов данной категории могут возникать следующие проблемы:

- основной металл и металл сварного шва могут иметь разную степень прочности;

- в металле, расположенном в непосредственной близости от шва, могут возникать трещины и формироваться структуры, отличающиеся низкой пластичностью;

- металл сварного шва и основной металл, расположенный рядом с местом соединения, отличаются невысокой устойчивостью к появлению в них кристаллизационных дефектов.

Неправильный выбор типа сварки и сварочного материала приводит к отсутствию сварочного шва как такого

Для того чтобы избежать подобных проблем при сварке углеродистых сталей с повышенным содержанием углерода, можно воспользоваться следующими технологическими приемами:

- использование электродов, в составе которых содержится незначительное количество углерода;

- выполнение сварки по двухдуговой технологии, когда сварной шов формируется одновременно в нескольких ваннах расплавленного металла;

- разделка кромок соединяемых изделий таким образом, чтобы обеспечивалось минимальное проплавление основного металла;

- предварительный и сопутствующий подогрев соединяемых частей.

Что касается электродуговой сварки деталей, изготовленных из среднеуглеродистых сталей, то при ее выполнении следует придерживаться таких рекомендаций:

- использовать электроды с фтористо-кальциевым покрытием (УОНИ 13/45 и 13/55), которые не только увеличивают прочность сварного шва, но и повышают его устойчивость к образованию кристаллизационных трещин;

- минимизировать риск появления трещин в области сварного соединения позволяют и такие технологические приемы, как осуществление продольных, а не поперечных перемещений электрода в процессе выполнения сварки, обязательно заваривание кратеров сформированного сварного шва;

- при выполнении сварки необходимо использовать короткую дугу и накладывать шов в виде нешироких валиков;

- чтобы повысить пластичность сформированного сварного шва, можно использовать термическую обработку полученного соединения.

Электроды для сварки среднеуглеродистых сталей

Осуществляя газовую сварку изделий, изготовленных их среднеуглеродистых сталей, преимущественно используют левый способ и применяют стандартное или науглероживающее пламя, мощность которого находится в пределах 75–100 дм 3 /час. Чтобы улучшить качество полученного таким способом сварного соединения, после его получения можно подвергнуть детали термической обработке или выполнить их проковку. При необходимости выполнения газовой сварки деталей, толщина которых превышает 3 мм, их необходимо подвергнуть общему (до 3500) или локальному подогреву (до 6500).

Сварку деталей, изготовленных из углеродистых сталей данной категории, можно выполнять и при достаточно низких температурах окружающей среды: до –300. Чтобы сформированное соединение при его получении в таких условиях отличалось высоким качеством и надежностью, сваренную конструкцию необходимо подвергнуть термической обработке и обеспечить постоянный прогрев зоны сварки в процессе осуществления технологической операции.

Качественное сварное соединение высокоуглеродистых сталей

Высокоуглеродистые стальные сплавы отличаются значительным содержанием углерода в своем составе, что исключает возможность получения качественного сварного соединения деталей, которые из них изготовлены. Между тем периодически возникает необходимость выполнять сварку таких деталей, поэтому следует знать, как правильно осуществить подобный технологический процесс.

Углеродистые стали с высоким содержанием углерода относительно неплохо свариваются методами, используемыми для изделий из среднеуглеродистых сплавов, но при проведении данной процедуры нужно придерживаться следующих рекомендаций: не выполнять сварку на сквозняке и при температуре окружающего воздуха ниже +50.

Режимы газовой сварки углеродистых сталей

Газовая сварка углеродистых стальных сплавов с высоким содержанием углерода выполняется только левым способом и с использованием незначительно науглероженного или нормального пламени. Обязательным условием, обеспечивающим качественное выполнение газовой сварки сталей высокоуглеродистой категории, является предварительный нагрев соединяемых частей до температуры не ниже 3000.

Если говорить об общих рекомендациях для обеспечения высокого качества сварных соединений деталей, изготовленных из углеродистых сплавов (всех вышеперечисленных категорий), то для этого следует правильно выбирать электроды для сварки углеродистых и низколегированных сталей, сварочную проволоку, тип и мощность пламени, а также строго следовать технологическим рекомендациям.

Высокоуглеродистая сталь: характеристики, свойства, марки и маркировка

Высокоуглеродистая сталь по причине ряда неоспоримых достоинств, которыми она обладает, успешно применяется для производства изделий, использующихся во многих отраслях промышленности. Между тем использование сталей данной категории не всегда целесообразно, поэтому очень важно хорошо разбираться в свойствах и качественных характеристиках подобных сплавов.

Производство высокоуглеродистой стали

Особенности материала

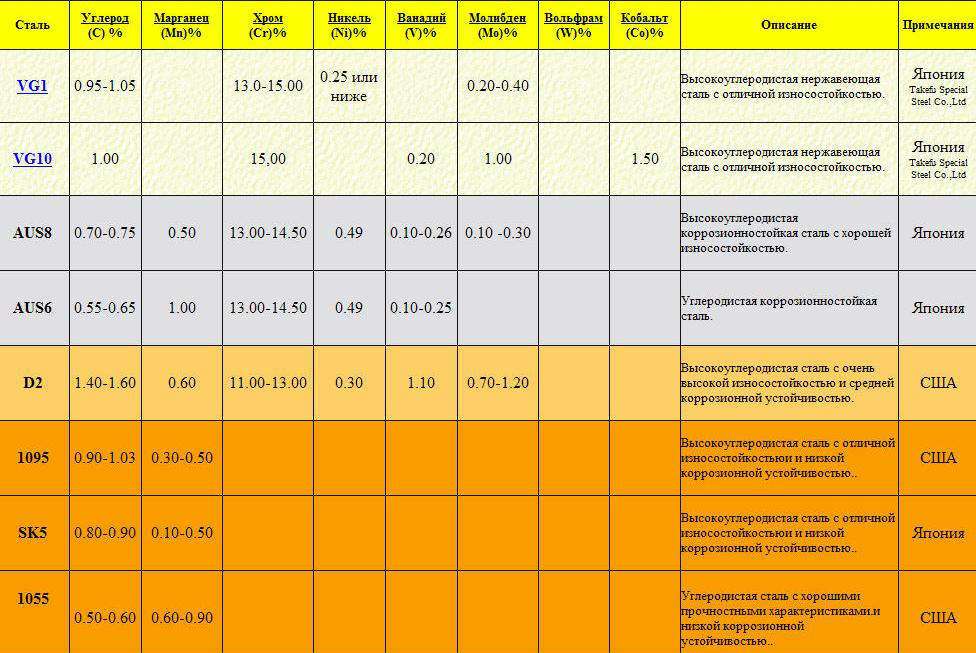

Любая сталь, как известно, является сплавом железа и углерода, в который могут добавляться различные легирующие элементы. Разделение сталей на мало-, средне- и высокоуглеродистые типы зависит от того, в каком количестве в их составе присутствует углерод. Данный элемент, который оказывает серьезное влияние на характеристики готового сплава, может содержаться в сталях от 0,02 до 2,14%. В сталях, относящихся к категории высокоуглеродистых, количество данного элемента в составе начинается с отметки 0,6%.

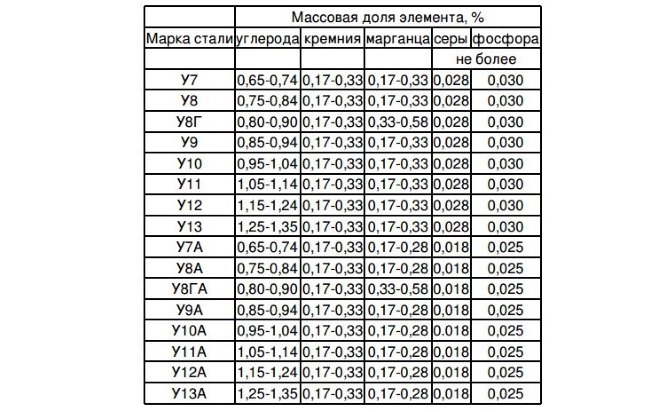

Марки стали и доля различных элементов в их составе

Одной из отличительных особенностей, которой обладают высокоуглеродистые стали, является то, что изделия из них плохо поддаются сварке, ее выполнение приводит к тому, что в зоне сварного шва возникают трещины. Объясняется это тем, что такие материалы, обладая определенным химическим составом, имеют склонность к образованию закаленных зон в тех местах, где металл подвергается термическому воздействию.

В связи с такой особенностью высокоуглеродистых сталей, выполнять сварку изделий из них стоит только при помощи электродов, обладающих невысокой тепловой мощностью. Сварочная дуга, с использованием которой выполняется соединение изделий из высокоуглеродистых сталей, должна быть восстановительного типа. Применение окислительной дуги в таких случаях приведет к тому, что из состава стали будет выжигаться углерод, и, как следствие, металл в области сварного шва станет более пористым. Между тем такого отрицательного эффекта можно избежать, если предварительно прогреть соединяемые изделия до температуры 200–2500.

Нарушение технологических особенностей сварки высокоуглеродистых сталей приводит к дефектам сварочного шва

Применение сталей высокоуглеродистого типа

Углерод, содержащийся в составе любых стальных сплавов, оказывает серьезное влияние на их качественные и механические характеристики. Чем больше данного элемента содержится в стали, тем больше в ее составе цементита и меньше — феррита. Цементит, как известно, оказывает положительное влияние на твердость и прочность материала, но негативно отражается на его пластичности. Данная закономерность характерна для стальных сплавов, в которых количество углерода не превышает 1%. При превышении в составе стального сплава содержания данного элемента выше указанного предела в его структуре формируется сетка вторичного цементита, что приводит к снижению его прочностных характеристик.

При увеличении содержания углерода в составе стали происходят изменения и с рядом других характеристик данного материала. Так, снижается ее ударная вязкость, а электрическое сопротивление повышается. У стальных сплавов при увеличении в их составе содержания углерода повышается показатель температуры, при которой материал переходит от вязкого разрушения к хрупкому. У высокоуглеродистых сталей по причине особенностей их внутренней структуры снижен показатель их жидкотекучести, такие материалы хуже остальных обрабатываются резанием и давлением. Между тем стали высокоуглеродистого типа используются для производства различных изделий методом литья, из них производят проволоку, обрабатывают данный материал методом штамповки. Применения сварочных операций для изделий из сталей данных марок стараются избегать, так как они затруднены и не позволяют получать надежные и прочные соединения.

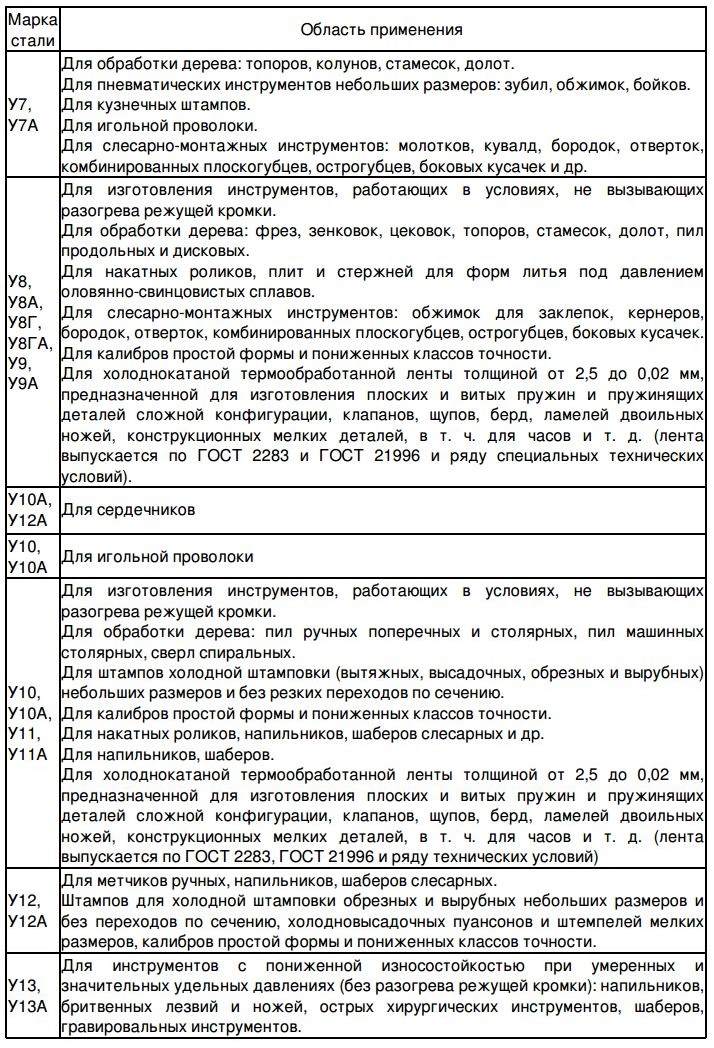

Назначение углеродистых сталей различных марок

Маркировка материала

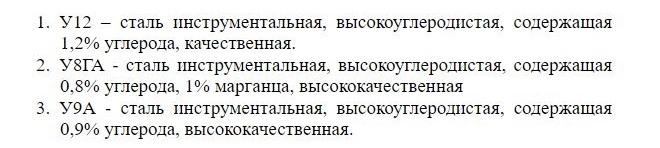

Маркировка высокоуглеродистых стальных сплавов, как и сталей любых других марок, позволяет точно определить их химический состав, получить представление о характеристиках материала и, соответственно, правильно подобрать его для реализации тех или иных целей.

Маркировка, которую наносят на поверхность высокоуглеродистой стали несмываемой краской, включает в себя как буквенные, так и числовые значения, по которым можно узнать следующую информацию о представленном сплаве:

- тип и количество содержащихся легирующих элементов;

- качественные характеристики рассматриваемого материала;

- степень раскисления металла;

- и другие.

Примеры расшифровки маркировки

На качественные характеристики высокоуглеродистых сталей кроме углерода серьезное влияние оказывает такой элемент, как марганец. Данный элемент, в частности, отвечает за такие характеристики, как:

- прочность;

- прокаливаемость;

- износостойкость.

Марганец по причине своего значительного влияния на свойства стального сплава присутствует в составе практически каждой марки стали. В том случае, если данного элемента в стали содержится более 0,8%, то в ее маркировке после обозначения количества углерода присутствует буква «Г».

Высокоуглеродистые стали импортного производства (нажмите для увеличения)

Стальные сплавы, относящиеся к категории инструментальных, которые характеризуются содержанием углерода в пределах 0,75%, легко узнать по букве «У», располагающейся в самом начале их маркировки. Цифры, стоящие в маркировке таких сталей после данной буквы, говорят о содержании в них углерода в десятых долях процента.

Маркировка стальных сплавов, относящихся к категории высокоуглеродистых, имеет еще ряд характерных особенностей, к которым следует отнести:

- наличие в маркировке буквы «А», если высокоуглеродистый сплав относится к категории высококачественных сталей;

- буква «Ш» в маркировке таких сталей говорит о том, что перед вами марка, отличающаяся особо высоким качеством;

- буквы «сп», «пс» и «кп», присутствующие в маркировке, позволяют определить степень раскисления (спокойный, полуспокойный и кипящий, соответственно).

Таким образом, маркировка сталей данной категории позволяет получить практически всю информацию, которая необходима потребителям таких сплавов при выборе их марок.

Высокопрочные стали и особенности их сварки

Стали с пределом прочности свыше 1500 МПа называются высокопрочными. Такой предел достигается подбором химического состава и наиболее подходящей термической обработкой. Данный уровень прочности может образовываться в среднеуглеродистых легированных сталях (40ХН2МА, 30ХГСН2А) путем использования закалки с низким отпуском (при 200…250оС). Легирование таких сталей W, Mo, V затрудняет разупрочняющие процессы, что снижает порог хладоломкости и повышает сопротивление хрупкому разрушению. Как варить металл, если перед вами высокопрочная сталь? Сварка высокопрочных сталей отличается использованием некоторых дополнительных технологических приемов (сварка каскадом, горкой, секциями, предварительный подогрев, применение мягкой прослойки и других).

Закаленные стали (структура)

Изотермическая закалка среднеуглеродистых легированных сталей придает им немного меньшую прочность, но большую вязкость и пластичность. Поэтому они более надежны в эксплуатации, чем низкоотпущенные и закаленные. Низкоотпущенные и закаленные среднеуглеродистые стали с высоким уровнем прочности обладают повышенной восприимчивостью к концентраторам напряжения, склонностью к хрупкому разрушению. Из-за этого их рекомендуют использовать для работы, связанной с плавным нагружением.

К высокопрочным сталям можно отнести так называемые рессорные (пружинные) стали. Они содержат 0,5…0,75% С и дополнительно легируются другими элементами. Термообработка легированных рессорных сталей (закалка 850…880оС, отпуск 380…550оС) обеспечивает получение высокой прочности и текучести. Может применяться изотермическая закалка. Сварка рессорной стали выполняется с обязательной предварительной термообработкой, с подогревом в процессе сварочных работ и дальнейшей термической обработкой.

Мартенситно-стареющие стали (04Х11Н9М2Д2ТЮ, 03Н18К9М5Т) также относятся к высокопрочным сталям. Они превосходят среднеуглеродистые легированные стали по конструкционной прочности и технологичности. Для таких сталей характерны высокое сопротивление хрупкому разрушению, низкий порог хладоломкости и малая чувствительность к надрезам при прочности около 2000 МПа. Мартенситно-стареющие стали являются безуглеродистыми сплавами железа с никелем и дополнительно легированы молибденом, кобальтом, алюминием, хромом, титаном и другими элементами. Эти стали имеют высокую конструкционную прочность в диапазоне температур от криогенных до 500оС и применяются в изготовлении стволов артиллерийского и стрелкового оружия, корпусов ракетных двигателей, зубчатых колес, шпинделей и так далее.

Свариваемость высокопрочных сплавов

Для изготовления тяжело нагруженных машиностроительных изделий,сосудов высокого давления и других ответственных конструкций используют среднеуглеродистые высокопрочные стали, которые после соответствующей термообработки обладают прочностью 1000…2000 МПа при достаточно высоком уровне пластичности. Необходимый уровень прочности при сохранении высокой пластичности достигается комплексным легированием стали различными элементами, главные из которых никель, хром, молибден и другие. Эти элементы упрочняют феррит и повышают прокаливаемость стали. Подогрев изделия при сварочных работах не снижает скорости охлаждения металла до значений, меньших критических, и способствует росту зерна, что приводит к возникновению холодных трещин и вызывает уменьшение деформационной способности.

Поэтому такие металлы сваривают без предварительного подогрева, но с применением специальных приемов сварочных работ (блоками, каскадом, короткими или средней длины участками). Также применяют специальные устройства, которые подогревают выполненный шов и тем самым увеличивающие время пребывания его в определенном температурном интервале. Для увеличения времени нахождения металла околошовной зоны при температуре выше точки образования мартенситной структуры накладывают так называемый отжигающий валик, границы которого находятся в пределах металла шва.

Во избежание трещин при охлаждении сварного соединения, необходимо использовать такие сварочные материалы, которые обеспечили бы получение металла шва, обладающего большой деформационной способностью. Это достигается, когда наплавленный металл и металл шва будут менее легированы, чем свариваемая сталь. При этом шов будет представлять как бы мягкую прослойку с временным сопротивлением, но с повышенной деформационной способностью. Чтобы обеспечивалась технологическая прочность сварных швов, выполненных низколегированными сварочными материалами, углерод в шве должен содержаться в количестве не более 0,15%.

Когда производится сварка закаленной стали, то после прохождения сварочной дуги на зону сварного соединения рекомендуется подавать охладитель. Это делается для уменьшения степени разупрочнения околошовной зоны. В качестве охладителя может служить душевая вода, сжатый воздух или паровоздушная смесь — в зависимости от состава свариваемого материала. Такое охлаждение снижает время нахождения металла в зоне высоких температур.

Художественная ковка — это настоящее искусство. Более подробную информацию об этом занимательном занятии читайте в нашей статье.

Технология сварочных работ по соединению высокопрочных сталей

При сварке среднелегированных глубокопрокаливающихся высокопрочных сталей нужно подбирать такие сварочные материалы, которые обеспечат получение швов с высокой деформационной способностью при минимальном количестве водорода в сварочной ванне. Это достигается применением низколегированных сварочных электродов, которые не содержат в покрытии органические вещества и подвергнутых высокотемпературной прокалке (низководородистые электроды). При этом нужно исключить другие источники насыщения сварочной ванны водородом в ходе сварки (ржавчина, влага и другие). Высокая технологическая прочность получается при следующем содержании легирующих элементов в металле шва: С — не более 0,15%; Si — не более 0,5%; Ni — не более 2,5%; Mn — не более 1,5%; Cr — не более 1,5%; V — не более 0,5%; Mo — не более 1,0%.

Повышение свойств шва до нужного уровня возможно путем легирования металла шва за счет основного металла. Необходимые прочностные характеристики металла шва достигаются легированием его элементами, которые повышают прочность, но не снижают его ударную вязкость и деформационную способность. Для сварки среднеуглеродистых высокопрочных сталей нужно выбирать сварочные материалы, содержащие легирующих элементов меньше, чем основной металл.

Ручная дуговая сварка покрытыми электродами

Для сварки среднелегированных высокопрочных сталей используют электроды типов Э-13Х25Н18, Э-08Х21Н10Г6 и других по ГОСТ 10052-75 и ГОСТ 9467-75. Если сталь перед сваркой подвергалась термической обработке на высокую прочность (закалка с отпуском или нормализация), а после сварки — отпуску для снятия напряжений и выравнивания механических свойств сварного соединения, то критерием определения температуры предварительного подогрева будет такая скорость охлаждения, при которой происходила бы частичная закалка околошовной зоны. При этом гарантируется отсутствие трещин в процессе сварки и до проведения дальнейшей термообработки.

Для улучшения свариваемости закаленных металлов необходимы специальные электроды

В том случае когда термообработка сварного изделия не может быть сделана, например, из-за крупных габаритов, на кромки детали, подлежащие сварке, наплавляют незакаливающийся слой металла аустенитными или низкоуглеродистыми электродами. Толщина этого слоя должна быть такой, чтобы температура стали под слоем в процессе сварки не превышала бы температуру отпуска при термообработке деталей с наплавленными кромками. Такие детали сваривают аустенитными или низкоуглеродистыми и низководородистыми электродами без подогрева и дальнейшей термообработки. Режим сварки принимают согласно рекомендациям для аустенитных электродов.

Сварочные работы в защитных газах

Высокое качество сварных соединений из среднеуглеродистых высокопрочных сталей толщиной 3…5 мм достигается при аргонодуговой сварке неплавящимся электродом. Присадочный материал для дуговой сварки в защитных газах следует выбирать в зависимости от газа, в среде которого происходит сварка. Первый слой выполняют без присадки с полным проваром кромок стыка, второй — с поперечными низкочастотными колебаниями электрода и механической подачи присадочной проволоки. Возможно и выполнение третьего слоя с поперечными колебаниями электрода без присадочной проволоки на небольшом режиме для обеспечения постепенного перехода от шва к основному металлу.

Для повышения проплавляющей способности дуги при аргонодуговой сварке применяют активирующие флюсы, которые позволяют исключить разделку кромок при толщинах 8…10 мм. Также используется флюс, представляющий собой смесь компонентов (TiO2, SiO2, NaF, Cr2O3). Такой метод с активирующим флюсом эффективен при механизированных способах для получения равномерной глубины проплавления. Неплавящийся электрод при таком способе сварки выбирают из наиболее стойких в эксплуатации марок вольфрама.

Современная аргоновая горелка

При выполнении сварки среднелегированных высокопрочных сталей в защитных газах (в основном инертных или их смесях с активными) применяют низкоуглеродистые легированные и аустенитные высоколегированные проволоки, например, Св-08Х20Н9Г7ТТ, Св-03ХГН3МД, Св-10ХГСН2МТ, Св-10Х16Н25-АМ6, Св-08Х21Н10Г6. Однако равнопрочности металла шва и свариваемой стали получить не удается. В данном случае можно обеспечить равнопрочность за счет эффекта контактного упрочнения мягкого металла шва. Этот эффект может быть реализован при использовании так называемой щелевой разделки, которая представляет собой стыковые соединения с узким зазором.

Конструктивные элементы подготовки кромок для автоматической и полуавтоматической сварки под флюсом выполняют в соответствии с ГОСТ 8713-79. Однако в диапазоне толщин, для которого возможна сварка без разделки и со скосом кромок, последней следует отдать предпочтение. При механизированной сварке под флюсом необходимы подготовка кромок, техника и режимы сварки, при которых доля основного металла в шве была бы минимальной. Но такая методика повышает вероятность образования в сварочных швах горячих трещин.

Выбор флюса осуществляется в зависимости от марки электродной проволоки. При использовании низкоуглеродистой проволоки сварку выполняют под кислыми высоко- и среднемарганцовистыми флюсами. При использовании низколегированных проволок лучшие результаты обеспечивает применение низкокремнистых и низкомарганцовистых флюсов. Сварку среднелегированных высокопрочных сталей аустенитной проволокой марок Св-08Х21Н10Г6 или Св-08Х20Н9Г7Т производят только под безокислительными или слабо окислительными основными флюсами.

Электрошлаковая сварка

Схема процесса сварочных работ

Данный вид сварочных работ рационально применять для соединения толстолистовых конструкций из среднелегированных высокопрочных сталей. Основные типы и конструктивные элементы сварных соединений и швов при этом должны соответствовать требованиям ГОСТ 15164-78. Электродные проволоки при сварке плавящимся мундштуком и проволочными электродами выбирают из числа групп легированных или высоколегированных проволок по ГОСТ 2246-70. Для предупреждения трещин в околошовной зоне при сварке жестко закрепленных элементов необходимо применять предварительный подогрев до 150…200оС.

Низкая скорость охлаждения околошовной зоны при электрошлаковой сварке приводит к длительному пребыванию ее в зоне высоких температур, вызывающих рост зерна и охрупчивание металла. В связи с этим после электрошлаковой сварки среднелегированных высокопрочных сталей необходимо выполнить высокотемпературную термообработку сварных изделий для восстановления механических свойств до нужного уровня. Время с момента окончания сварки до проведения термообработки должно регламентироваться.

Читайте также: