Сварка стали aisi 430

Обновлено: 04.10.2024

Во всём нужна сноровка, закалка, тренировка. Да и длиннее полуметра шов всё равно не протянешь, разве что деталь двигать или самому на тележке ездить. А полметра полуавтоматом быстро варятся.

сталь AISI 430 ( аналог 12Х17 )

А зачем присадка для полуатомата?

Для Миг/Маг ни к чему .. имеется в виду соответствие присадочного материала в принципе.

Честно говоря, у меня в аргоне швы особо белые не получались, и я бы не сказал, что в углекислоте особо чёрные. Только в аргоне не так комфортно варить, провар меньше, металл хуже растекается, шов толще. Это естественно, поскольку напряжение горения дуги ниже. Для сварки тонкого металла это хорошо, только швы толстоватые получаются.

Своих не бросаем. Пленных не берем.

сталь AISI 430 ( аналог 12Х17 )[/size]

А зачем присадка для полуатомата?[/size]

Понял,а есть ли проволока доступная и проверенная или придется мне методом тыка действовать?

сталь AISI 430 ( аналог 12Х17 )

А зачем присадка для полуатомата?

Эта сталь требует какой то хитрой термообработки после сварки, а без неё она охрупчивается по ЗТВ. Нормально варятся стали от Х16Н6 и далее, с более высоким содержанием никеля. А это рядом со швом треснет.

Кака така присадка для полуавтомат?

Которая в него заряжена.

Варится в смеси и в чистом аргоне нормально проволокой 316. в чистом правда брызжет сильнее и все проблемы сварки в чистом Аr присутствуют-брызги., боковые несплавления, и чрезмерное усиление .. для бака банного сойдёт, да и швы обработать можно

Теперь понятно почему ее цена в 2 раза дешевле Индия-производитель.Спасибо за помощь !

Теперь понятно почему ее цена в 2 раза дешевле Индия-производитель.Спасибо за помощь !

Потому, что в ней никеля нет, тут дело не в производителе. А проволока есть , импортная 308, 309, наша есть - это не проблема.

Теперь понятно почему ее цена в 2 раза дешевле Индия-производитель.Спасибо за помощь !

Тут меня один форумчанин научил (медведь69)где брать нормальную нержавейку за нормальные деньги. Берете пиво (возможны варианты) и едете в пункт приема металлолома.

welderman , да сварить её и 308 можно, что с околошовной зоной делать? Если её просто нагреть выше 1000, у неё зерно растёт, она ломается, почти как стекло. Она даже в месте сгиба на холодную охрупчивается.

штурман 001 , тоже вариант, иногда брал. Однажды у мужика забор купил из нержи, печку для сауны сварил. Только плохо, точно не знаешь, что берёшь. Можно и наколоться. Хотя, как правило, старые сваренные изделия из Х18Н10Т. А если что то с молибденом, так она на искру сильно отличается. Хотя насчёт пива - сильно сомневаюсь. У нас её продают на вес, в два раза дороже, чем принимают.

Речь идёт за бак для воды. там выше 100 град. редкость..

welderman , да я понимаю. Человек тоже сэкономить хотел, бойлер косвенного нагрева из неё сделал. Там уж точно выше не бывает. Выхватил геморрой на голову по полной программе.

Сварка нержавейки

Внимание!

Информация собранна в разных источниках, в том числе из личного опыта сварщиков, монтажников и технологов.

В этой статье речь пойдёт только о популярных и ходовых марках стали. И без учёта требований ГОСТ так как по стандарту большую часть нержавеющих сплавов вообще нельзя варить. Например по ГОСТ 14771-76 варить нержавейку можно только дуговым способом в защитном газе.

Есть мнение, что разные сплавы нержавеющей стали имеют разную свариваемость и поэтому если планируются сварочные работы, то необходимо выбрать какую-то определённую марку нержавеющей стали, например AISI-304 (08Х18Н10).

Это отчасти верно и сталь AISI-304 сваривается лучше, чем AISI-430 (12Х17), но это не совсем так, 430 марку можно так же надёжно сваривать, как и любую другую при соблюдении определённой технологии и материалов.

AISI-430 относится к ферритным сплавам и не содержит никеля и при обычном способе сварки швы получаются хрупкими. Поэтому для устранения этого негативного факта её надо варить с высоколегированной присадочной проволокой и будет прочно, главное долго не перегревать, а также избегать резкого охлаждения металла и провести стабилизирующий отжиг.

Ферритные марки требующие соблюдение технологи сварки и сварочных материалов:

Хром в составе ухудшает качество шва.

AISI-409 (08Х13), содержание хрома 10,5-11,7%

AISI-430 (12Х17), содержание хрома 16,0-18,0%

AISI-439 (08Х17Т), содержание хрома 17,0-19,0%

Сварка аустенитных марок AISI-201/304/316/321

Свариваемость этих сплавов: легко сваривается разными видами сварки, гарантируя хорошее качество шва.

Электродами НИИ-48Г, ГС-1, ДС-12

Аргонно-дуговой сваркой на полуавтоматах проволокой 08Х20Н9Г7Т, 08Х21Н10Г6

Под флюсом АН-48 с использованием вышеуказанных сварочных материалов.

Испытания показали, что шов получается стойким к межкристаллической коррозии (МКК).

Для предупреждения образования в швах и околошовной зоне горячих трещин рекомендуется:

Следует применять режимы, уменьшающие долю основного металла в шве, и использовать припой и сварочные материалы с минимальным содержанием (серы, фосфора, свинца, олова, висмута). Применение для сварки постоянного тока обратной полярности. При ручной сварке покрытыми электродами следует поддерживать короткую дугу и сварку вести без поперечных колебаний. При сварке в защитных газах, предупреждая подсос воздуха, следует поддерживать коротким вылет электрода и выбирать оптимальными скорость сварки и расход защитных газов. Необходимо также принимать меры к удалению влаги из флюса и покрытия электродов, обеспечивая их необходимую прокалку.

Благоприятно и легирование швов повышенным количеством молибдена, марганца и вольфрама, подавляющих процесс образования горячих трещин.

Сварка ферритных марок AISI-409/430/439

В ферритных марках никель заменён на марганец это не способствует хорошей свариваемости.

При сварке хромистых ферритных сталей появляются определённые трудности. При нагревании до температуры 600…900° С хром, вступает в реакцию с углеродом, образовывая карбиды. Кристаллиты карбидов, находящиеся внутри металла, становятся причиной межкристаллитной коррозии, которая существенно ухудшает механические свойства стали.

Хром имеет свойство сильно окисляться. При окислении хрома образуются частые тугоплавкие окислы, которые, также, отрицательно влияют на свариваемость сталей этого типа.

Оптимально использовать дуговую сварку в инертных газах при соблюдении минимального энерговклада в свариваемый шов. Рекомендуется сварка «сверху» (то есть, когда свариваемая поверхность расположена ниже сварочного инструмента). В качестве присадочного материала можно использовать аустенитную проволоку 309Lsi( Cв-07Х25Н13, Св-08Х25Н13БТЮ) и т.п. Можно использовать электроды или присадочные проволоки на основе ферритной хромистой стали марки AISI 430.

Для того, чтобы гарантировать адекватную коррозионную стойкость необходимо убрать окалину и цвета побежалости травлением или механической обработкой щетками из нержавеющей стали и пропассивировать холодным 10-20% раствором азотной кислоты. Необходима последующая тщательная промывка холодной водой и сушка.

ферритные сплавы имеют достаточную свариваемость для многих «статических» применений. Однако шов может быть хрупким при газовой сварке (при нагревании происходит рост зерен в микроструктуре металла). Свойства усталости 430 AISI в сваренном состоянии низкие, и ее не рекомендует для применений, где используется растяжение, или другие воздействия.

Сварка стали AISI-304/430 видео

Технология сварки ферритных хромистых сталей

Сварку ферритных сталей выполняют с предварительным подогревом до температуры 300-400°C и последующим, после сварки, высоким отпуском (нагрев до температуры 650-750°C и последующее медленное охлаждение). Высокий отпуск необходим при сварке сталей этого класса для снятия внутренних напряжений и восстановления начальных механических свойств стали.

Для сварки ферритных, сталей, применяют электроды из сварочной проволоки следующих марок: Св-01Х19Н9, Св-04Х19Н9, Св-07Х25Н13 с покрытием, имеющем в своём составе плавиковый шпат и окись марганца. Применение этих электродов позволяет получить жидкий шлак, который хорошо растворяет окислы хрома. Рекомендуют следующие покрытия: ЦЛ-2, ЦТ, УОНИ-13/НЖ.

Для сварки ферритных, как и для большинства высоколегированных сталей, применяют постоянный ток обратной полярности, при малых сварочных токах. Величину тока определяют из следующей пропорции: 25-30 А на миллиметр диаметра электрода. И делается это из тех соображений, что большинство высоколегированных сталей при сварке легко перегреваются, т.к. обладают малой теплопроводностью.

Отожженная 430-я сталь является самой мягкой и податливой и может использоваться для холодной формовки. Диапазон температуры отжига 780°C сопровождается последующим охлаждением на воздухе.

Отпуск после сварки обычно не требуется, хотя 200-300°C — рекомендованный диапазон температуры отпуска.

Как обработать швы нержавейки после сварки

Способ травление

Эффективным методом обработки сварных швов является травление. Если правильно выполнить метод травления, то это позволит качественно устранить оксидный слой и зону с низким содержанием хрома. Обработка по этому методу выполнения путем покрытия, погружения или наружного нанесения пасты, все зависит от условий. В основном, при травлении используют смешанные кислоты (азотная кислота/плавиковая кислота) в пропорциях 8 – 20% азотной кислоты и 0,5 – 5% плавиковой кислоты, с добавлением H2O (вода). Время травления зависит не только от концентрации кислот, но и от температуры, сорта проката и толщины окалины (кислотоупорный прокат по сравнению с нержавеющим прокатом требует продолжительной обработки). После метода травления конструкция становится стойкой к воздействию коррозии.

Способ шлифовка и полировка (для поворотов перил)

Для него из инструментов вам потребуются болгарка и шлифовальные круги для нее с разной степенью зернистости, так как вся обработка делается последовательно в несколько заходов.

Сначала убираются все наплавы наиболее жестким материалом. Если сильных наплавов нет, можно сразу переходить к более мелкозернистым материалам.

Часть, которая будет шлифоваться, ограничивается клейкой алюминиевой лентой. Она прикрепляется к поверхности в несколько слоев, чтобы граница была заметнее.

Не заклеенная поверхность обрабатывается аккуратно, давить на инструмент не нужно.

Лента снимается, ею заклеивается обработанная часть, чтобы ограничить уже другую, для зачистки следующей зоны.

После каждой шлифовки поверхность промывается водой и вытирается насухо. Так продолжается, пока все круги, вплоть до самого мелкозернистого, не будут использованы. Обычно хватает трех кругов, с зернистостью 180, потом 320 и 600. Все заканчивается войлочным кругом, потом начинается процедура полировки.

Сначала шов зачищают диском с вулканитом, его можно надеть прямо на дрель. Это мягкий материал, похожий на резину, поэтому он не оставит царапин, но сможет повлиять на соединение и запилить его до наиболее ровного состояния.

После на обработанную поверхность наносится паста для полировки. Чтобы она правильно распределилась, шов нужно обработать другим кругом, войлочным, который тоже надевается на дрель. Делайте продольные движения по всему шву, чтобы паста распределилась равномерно. Размер круга подбирается в зависимости от величины и вида изделия, так как без маленьких кругов углы не обработать.

Полировочная обработка швов ведется до того момента, пока нержавейке после сварки не вернется ее зеркальный вид, а матовые пятна не исчезнут.

Шлифовка полировка сварного шва видео

Подготовка к сварке

Перед тем, как приступить к выполнению сварочных работ нужно провести предварительную подготовку стали. Края детали необходимо защитить от блеска, а так же произвести обезжиривание свариваемой поверхности с помощью органического растворителя, например ацетона.

Существует несколько способов, которыми можно воспользоваться, для получения качественного результата:

Ручная дуговая сварка (MMA). Рекомендуется использовать, если не предъявляется завышенных требований к качеству стыка. Главной проблемой будет подбор нужного электрода к конкретной марке стали. Самыми популярными вариантами электродов выступают карбонатные или рутиловые. В первом случае сварка осуществляется постоянным током, во втором — переменным.

Сварка неплавящимися вольфрамовыми электродами в инертной среде аргона (TIG). При данном виде сварки можно получить шов высокого качества, для этого будет нужно использовать высоколегированную проволоку.

Полуавтоматическая сварка в защитной среде инертных газов. Является преимущественным методом сварки, так как с помощью него можно работать с материалом различной толщины. В качестве среды чаще всего применяют смесь аргона и диоксида углерода. Процентное содержание последнего не советуется превышать более 2%, так как это может вызвать дефекты сварки.

Отдельные нюансы работы с нержавеющей сталью

Перед тем, как начать сварку, обратите внимание на следующие моменты:

Нержавеющая сталь обладает небольшим коэффициентом теплопроводности. Для того, чтобы избежать повышенное нагревание детали в районе шва, необходимо уменьшить сварочный ток на 25-30%.

При сварке осуществляется сильный нагрев электродов, такие условия их сильно изнашивают.

Если деталь достаточно толстая, зазор между швами нужно оставлять побольше, в противном случае возможно появление трещин.

Производить охлаждение швов желательно как можно быстрее, так как велика вероятности уменьшения антикоррозийных свойств металла.

При выборе метода сварки необходимо руководствоваться толщиной и маркой металла, а так же качеством ожидаемого результата.

FAQ сварка нержавейки

Какую нержавеющую сталь лучше выбрать для сварки?

Есть мнение, что разные сплавы нержавеющей стали имеют разную свариваемость и поэтому если планируются сварочные работы, то необходимо выбрать какую-то определённую марку нержавеющей стали, например AISI-304.

Это отчасти верно и сталь AISI-304 сваривается лучше, чем AISI-430, но это не совсем так, 430 марку можно так же надёжно сваривать, как и любую другую при соблюдении определённой технологии и материалов.

Чем лучше варить аустенитные марки?

Свариваемость этих сплавов: легко сваривается разными видами сварки, гарантируя хорошее качество шва.

Электродами НИИ-48Г, ГС-1, ДС-12

Аргонно-дуговой сваркой на полуавтоматах проволокой 08Х20Н9Г7Т, 08Х21Н10Г6

Под флюсом АН-48 с использованием вышеуказанных сварочных материалов.

Испытания показали, что шов получается стойким к межкристаллической коррозии (МКК)

Какие электроды лучше использовать для сварки ферритных сплавов?

Как обрабатывать швы нержавейки после сварки?

Есть два способа - химическое травление и механическая обработка.

При травлении используют смешанные кислоты (азотная кислота/плавиковая кислота) в пропорциях 8 – 20% азотной кислоты и 0,5 – 5% плавиковой кислоты, с добавлением H2O (вода).

При механической обработке шов шлифуется болгаркой, после наносится специальная паста и шлифуется войлоком до зеркального вида.

Нержавеющая сталь AISI 430

В отличие от аустенитных сталей, таких например как AISI 304, ферритные нержавеющие стали, к которым относится нержавеющая сталь AISI 430, содержат незначительное количество никеля (не более 0,75), что во много определяет их свойства и сферу применения.

Высокое содержание железа придает стали AISI 430 несвойственные для других нержавеющих сталей свойства – например, магнитные. Высокая сопротивляемость агрессивным средам является одной из причин, почему сталь AISI 430 широко применяют при производстве бытовой техники – холодильников, стиральных машин, микроволновых печей и других бытовых приборов. AISI 430 мало подвержена воздействию органических кислот, содержащихся в продуктах питания, моющих средствах и другой бытовой химии, что делает ее незаменимой при производстве частей бытовой техники, подверженных воздействию этих веществ.

Кроме того, нержавеющая сталь AISI 430 практически не упрочняется при термообработке, что с одной стороны ограничивает ее обработку AISI 430, но высокая жаропрочность значительно расширяет возможности ее применения. Автомобильная промышленность также активно использует сталь AISI 430, например, при производстве выхлопных туб, и других частей для которых важно сохранение высокой коррозионной стойкости при высоких температурах.

Еще один фактор, определяющий область применения нержавеющей стали AISI 430 это ее относительно низкая стоимость. В химической промышленности она часто используется при высокотемпературных производствах.

Аналоги AISI 430

Наиболее близким российским аналогом нержавеющей стали AISI 430 можно считать российскую гостовскую сталь 12Х17. Однако по своим свойствам и сфере применения она, скорее всего ближе к отечественной нержавеющей стали 08Х13, которая соответствует в международной классификации AISI 409 или титансодержащей стали 08Х17Т, близкой по составу нержавеющей стали AISI 439.

Однако в отличие от AISI 439, которая благодаря содержанию титана не является ферромагнетиком, нержавеющая сталь AISI 430 очень хорошо магнитится.

Коррозионная стойкость

AISI 430 обладает повышенной коррозионной стойкостью в большинстве агрессивных сред, даже в таких как органические и неорганические кислоты, в том числе азотная кислота.

Оптимальная коррозионная стойкость нержавеющей стали AISI 430 достигается при использовании полированной стали, так как в этом случае сводится к минимуму поверхность, соприкасающаяся с агрессивной средой.

Как и у прочих ферритных (содержащих большое количество железа) сплавов, у нержавеющей стали AISI 430 высока устойчивость к коррозионному растрескиванию под напряжением.

Жаростойкость

Нержавеющая сталь AISI 430 очень хорошо сопротивляется окислению при длительном воздействии температур в диапазоне от 815 до 870 °C.

Однако продолжительная эксплуатация в температурах между 400 и 600 °C делает изделия из стали AISI 430 ломкими, им требуется дополнительный отжиг.

Обработка стали AISI 430

Изготовление всех изделий из нержавеющей стали марки AISI 430 должно выполняться только предназначенными для обработки нержавеющей стали инструментами. Рабочая поверхность заготовки и применяемый в процессе обработки стали AISI 430 рабочий инструмент должен быть тщательно очищен перед использованием. Эти меры предосторожности необходимы во избежание вторичного загрязнения (контаминирования) из-за соприкосновения нержавеющей стали AISI 430 с подверженными коррозии металлами, которые могут загрязнить поверхность изготавливаемого изделия.

Нержавеющая сталь марки AISI 430 имеет достаточно высокие показатели обработки в холодном виде, но конечно не так пластична, как сталь AISI 304. Преимуществом холодной обработки AISI 430 по сравнению с AISI 304 является то, что нержавеющая сталь AISI 430 не подвержена деформации в той же степени, что и AISI 304.

Ковка и другие виды горячей обработки нержавеющей стали AISI 430 производится с предварительным равномерным разогревом до температуры 816-1038 ° С. После обработки в горячем состоянии заготовку необходимо охладить на воздухе до комнатной температуры и подвергнуть отжигу. В этом случае лучше, если рост зерна металла будет происходить за счет длительного воздействия температур. Это необходимо делать во избежание чрезмерного роста зерен, что может привести к образованию шероховатостей на поверхности материала (фактура поверхности типа "апельсиновая корка"). Поскольку коррозионная стойкость стали AISI 430 во многом зависит от гладкости поверхности изделия, качество отделки поверхности является чрезвычайно важным.

Механическая обработка

Нержавеющая сталь AISI 430 сравнительно легко обрабатывается. Обработка может быть улучшена, если за счет хорошей заточки режущего инструмента во избежание избыточного упрочнения в местах обработки. Воздействие на обрабатываемую поверхность изделий из стали AISI 430 должно быть легким, но достаточно глубоким, для предотвращения упрочнения при проходе по поверхности материала. Также как и при обработке аустенитных сталей, при обработке стали AISI 430 не лишним будет применение охлаждающих жидкостей.

Термообработка

Сталь марки AISI 430 не затвердевает в достаточной степени при отжиге. Термообработка осуществляется путем разогрева томильной печи до температуры 815 °C, после чего изделия из нержавеющей стали AISI 430 помещаются в печь на 30 минут, в течение которых температура доводится до 600 °C. Далее следует быстрое воздушное охлаждение, так как изделие может стать хрупким в случае его медленного охлаждения в температурном диапазоне 540-400 °C.

Сварка

Изделия из стали AISI 430 неплохо свариваются всеми методами плавки при предварительном их разогреве до температуры 100-150 °C. Отжиг после сварочных операций поможет стали AISI 430 предотвратить хрупкое разрушение металла в местах термического воздействия. Рекомендуемые температуры для отжига - 790-815 °C. В зависимости от сферы применения рекомендуемые наполнители для электродов выполненные из нержавеющих сталей AISI 430 (аналог 12Х17), AISI 308 (аналог 08X20H11), AISI 310 (20Х23Н18), AISI 309 (20Х23Н13) или AISI 312 .

Другие обозначения AISI 430

Нержавеющая сталь марки AISI 430 также обозначается UNS S43000, BS 430S17, SIS 2320, EN60, X6Cr17 и ближе всего подходит по химическому составу и свойствам к российской стали 12X17.

Формат поставки

Обычно для дальнейшей обработки поставщики предлагают этот вид стали в виде плоского проката: листа или плиты AISI 430 в зависимости от толщины, рулона или полосы AISI 430 в зависимости от ширины, реже поставляется пруток AISI 430, труба AISI 430 и другие варианты поставки изделий из стали AISI 430.

Нержавеющая сталь Aisi 430 в промышленности

Нержавеющая сталь Aisi 430 (08Х17) – одна из популярных коррозионностойких сталей. Эта сталь является низкоуглеродистой хромисто-железной нержавеющей сталью. Это означат, что в ее составе содержится высокий процент хрома и низкий углерода. Она имеет отличное сопротивление коррозии в мало-агрессивных окружающих средах и хорошим сопротивлением к окислению при высоких температурах.

В отожженном виде сталь имеет отменную пластическую деформируемость и может использоваться при всех видах штамповки, гибки и перфорации отверстий. Однако эта сталь имеет ограниченную свариваемость и не должна использоваться в сварных конструкциях, подверженных большим нагрузкам. Также не рекомендуется использовать эту сталь при отрицательных температурах по причине ее повышенной хрупкости из-за ферритной структуры материала. Поскольку эта сталь не содержит в своем составе никеля и молибдена, она является самой дешевой в группе нержавеющих сталей.

Сталь Aisi 430 является устойчивой к работе в средах, содержащих серу. Эта сталь также устойчива к хлоридному растрескиванию. Химический состав стали не требует дополнительного включения титана, это отличает ее от других марок стали.

Особенно важным свойством этой стали является способность быстро нагреваться и остужаться. Сталь Aisi 430 отличается возможностью превосходно проводить тепло. Тепловая инерция при применении этой стали является очень низкой. Такие дорогие металлы как никель и молибден практически отсутствуют в составе этой стали. Таким образом сталь Aisi 430, имея отличные эксплуатационные свойства, является самой дешевой в своем классе.

Сварка

Сталь Aisi 430 отлично сваривается и при условии протравливания и пассивации сварного шва не подвержена коррозии в местах сварки. Однако она имеет хорошую свариваемость только для статических соединений. Сварной шов плохо работает при растяжении или сжатии. Не рекомендуется использовать газовую сварку, поскольку шов становится хрупким. Сварку должна производится специальными никельсодержащими электродами типа 308L. В качестве присадки обычно используется проволока 309L.

Термообработка

Отжиг проводится при температуре 780°С с последующим охлаждением на воздухе. После отжига сталь становится очень податливой и легко подвержена холодной штамповке. После сварки рекомендуется произвести отпуск при температуре 200-300° С.

Холодная обработка

Сталь Aisi 430 отлично подходит для холодной обработки, которая включает в себя гибку, формовку и глубокую вытяжку.

Сравнение с отечественным аналогом

Отечественным аналогом стали для Aisi 430 является сталь 12Х17. Однако у Aisi 430 есть ряд существенных преимуществ:

Содержание углерода ниже чем в 12Х17, что позволяет избежать коррозии даже в высокотемпературной среде.

Содержание титана тоже снижено, что обеспечивает лучшую свариваемость даже без использования специального и дорогостоящего оборудования.

Способность сохранять механические свойства при температуре до 800° С , а также при резких перепадах температур.

Лучшая теплопроводность, что позволяет использовать сталь Aisi 430 в производстве теплообменников.

Способность выдерживать условия большинства агрессивных сред

Сталь соответствует всем отечественным и международным стандартам, что и предопределяет ее огромную популярность в пищевой, химической и нефтегазовой промышленности.

Область применения

Благодаря своей устойчивости к серосодержащим средам сталь Aisi 430 нашла широкое применение в установках, связанных с транспортировкой и переработкой нефти и газа. Высокая теплопроводность и устойчивость к перепадам температур предопределила ее использование в системах теплообмена. Отличные антикоррозионные свойства стали Aisi 430 широко используются в пищевой промышленности. Эта сталь не входит в химическое взаимодействие с продуктами питания, устойчива к щелочным моющим растворам и отлично себя чувствует при работе в высокотемпературной среде. Также эта сталь применяется в алкогольной и винодельческой промышленности. Сталь Aisi 430 разрешена и регламентирована стандартами к непосредственному контакту с алкоголем, мясными и молочными продуктами.

По технологии производства

Существует две группы металлопроката из этой стали - холоднокатаные и горячекатаные листы.

Холоднокатаные листы применяются в умеренно-агрессивной среде. Это и бытовая техника и оборудование для пищевой промышленности и автомобилестроение.

Горячекатаные листы применяются в более агрессивных средах, а также в местах резких перепадов температур. Это машины и металлоконструкции, работающие в условиях повышенных нагрузок и агрессивных средах.

По технологии обработки листы делятся на 3 вида: Матовые, шлифованные и зеркальные. Зеркальные листы, к примеру, используются при наружной отделке зданий.

Автор: Администрация

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Использование и особенности нержавейки AISI 430

Эра новой техники и сам технологический прогресс растет каждый день стремительными темпами. Сталь и ее производство уже давно стало неотъемлемой частью нашей жизни. Многие конструкции и вещи, которые мы видим и используем ежедневно, изготовлены из нее. Есть много разновидностей стали, но сегодня мы поговорим о таком ее виде как AISI 430.

Общие особенности

О чем нам говорит эта маркировка и название? Этот тип стали - один из самых стойких к коррозии и ее обработка отличается относительной простотой. Положительные оценки ее прочности также завоевали ей неплохую репутацию, повысив популярность этой марки, пример крупной компании, которая готова предложить Вам нержавейку AISI 430 в широком ассорименте видов проката и размеров - это "МетПромStar". Высокий процент устойчивости к коррозии металла позволяет AISI 430 занимать лидирующие позиции в нефтегазовой и химической промышленности.

Но чтобы раскрыть более конкретно эту тему, давайте вернемся к более точным фактам. Модель стали AISI 430 изначально была создана, как упрощенный аналог модели 12Х17. При испытаниях этой стали, профессионалы убедились в том, что полученная сталь имеет намного большую сопротивляемость коррозии при высоких температурах. При сварке этой стали ненужно делать дополнительную термообработку, а более отсутствие титана упрощает сам процесс сварки. В составе ее также присутствует хром, что позволяет применять ее в изделиях пищевой промышленности и других областях, так как на нее слабо влияют органические кислоты и различные моющие средства. И один из ключевых ее преимуществ – невысокая стоимость. Это позволяет успешно использовать ее во многих сферах промышленности.

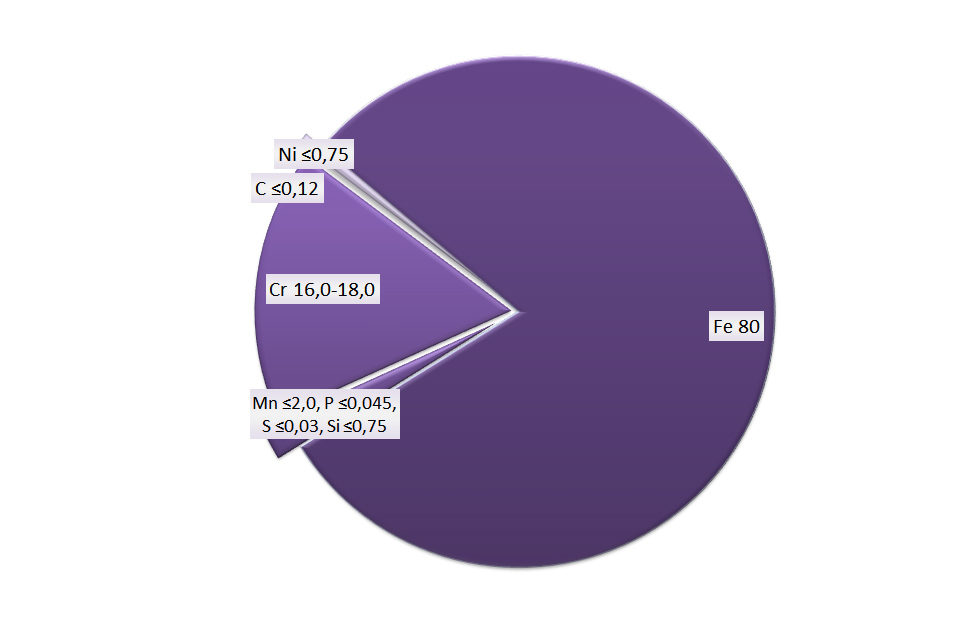

Перед тем, как более обширно раскрыть применение данной стали, поговорим о ее физических качествах, детальном составе и механических свойствах. Если перечислить в процентах, то AISI 430 на 80% состоит из железа, а остальные 20% - хром, фосфор, марганец, сера, кремний и углерод. Обычная температура плавления данного типа стали составляет порядка около 1500 градусов по Цельсию, но возможно применение более низких температур в районе 1000. Механические показатели прочности этой стали составляют порядка 240 МПа на сжатие, а прочность на ее разрыв составляет от 450 до 600 МПа. Как правило, такие показатели нужны для применения в той области, где нет очень сильной физической нагрузки в сваренных объектах. Такую сталь очень легко формировать. Ее свойства в морозных и сильно криогенных условиях сильно снижаются и она стает более хрупкой. Основной подходящий климат применения этому типу стали – умеренные и высокие температуры.

О применении нержавейки

Поскольку марка стали AISI 430 подходит в основном для использования в умеренном климате, то ее применение очень обширно в таких отраслях, как автомобильная промышленность (коллекторы, патрубки, электроды зажигательных свечей), производство кухонной утвари и бытовой техники (холодильники, плиты, стиральные машины, микроволновые печи, мойки, сливы, трубы). Применяется еще и в архитектуре, с нее делают кровлю и стены для индустриального применения. Горная, сахарная, нефтеперерабатывающая и газовая промышленность также не обходятся без использования этой марки стали (проволочные сетки, трубы и т.д.). Перекачивание нефти и газа, нефтепродуктов и углеводородов также идеально подходит под свойства стали AISI 430. Возможно также применение в алкогольной и винодельной индустрии (сталь имеет сертификаты и соответствие всем санитарным и гигиеническим нормам), подходит в перспективе для пищевой промышленности и обработке сырья (измельчители, фасовщики, смесители). Очень хорошие показатели ее работы в условиях сжигания газа и топлива различного вида (корпусы для циркуляции, поглощение и улавливание выхлопа). Сталь с легкостью выдерживает высокотемпературные процессы и реакции сжигания, что очень хорошо подчеркивает эффективность ее применения, как в качестве различных труб на производстве, так и дымоходов.

Делая выводы, можно сказать, что современные технические решения очень сильно оказывают влияние на рынок. Производители давно стремятся вкладывать огромные средства в разработку более дешевых, но не менее качественных видов стали, которые по своим характеристикам смогут достойно конкурировать среди различных конечных производителей продукции и любой техники. Исследуя и постепенно повышая качественные характеристики разных видов стали и развивая сталелитейное мастерство, люди научились экономить свои средства с целью получения более рационального подхода в производстве и торговле, но при этом каждое десятилетие развитие технического прогресса идет в нужном направлении. Именно поэтому рынок всегда видоизменяется и все новые решения приходят на замену дорогим и устаревшим.

Поставщик Нержавеющей стали и Цветного проката в России и СНГ

Читайте также: