Сварка титана с алюминием

Обновлено: 16.05.2024

миниевых сплавов различных сочетаний весьма противоречивы и неполны [194].

При сварке разноименных [2] алюминиевых сплавов встречаются следующие трудности. Различие в химическом составе разноименных алюминиевых сплавов (особенно выполненных холодной сваркой) в процессе последующего нагрева приводит к протеканию диффузионных процессов в стыках соединений. При сварке плавлением это различие вызывает образование химической неоднородности. При сварке деформируемых сплавов с литейными возникает значительная структурная неоднородность. Для соединения хорошо свариваемого алюминиевого сплава, например АМц с трудносвариваемым Д16, требуются дополнительные меры.

При точечной и шовной сварке необходимо принимать во внимание различие в физических свойствах разноименных алюминиевых сплавов. Например, температура плавления алюминия АД1 на ~40 °С превышает температуру плавления сплава АМгб, а удельное электросопротивление алюминия почти в 2 раза меньше, чем у сплава АМгб. Теплопроводность и электропроводимость алюминиево-магниевого сплава АМгб при 20 °С почти в 2 раза меньше аналогичных физических свойств алюминия. Большие трудности при всех видах сварки алюминиевых сплавов вызывает необходимость удаления с поверхности свариваемых кромок плотной тугоплавкой окисной пленки, препятствующей сплавлению. Состав этой пленки различен на алюминиевых сплавах разного химического состава: на чистом алюминии — А1203, на сплавах системы алюминий —магний—шпинель MgO* А1203.

В отечественной и зарубежной практике все более широкое применение находят многослойные изделия из цветных металлов и сплавов, полученные совместным пластическим деформированием. При холодной сварке композиций АМгб—АД1—АМгб, полученных прокаткой двух листов-заготовок АМгб, плакированных сплавом АД1, в микроструктуре области сопряжения практически не наблюдалось четкой границы раздела АМгб—АД1, что свидетельствует об их прочной металлической связи.

При точечной сварке плакированных алюминиевых сплавов (Діб, АМгб и др.) часть плакированного слоя, толщина которого 0,1 — 0,2.мм, часто остается нерасплавленной в плоскости контакта листов. На первоначальных стадиях формирования ядра на шлифах можно обнаружить четкую линию разъема в местах расположения оставшегося плакированного слоя. Сохранение его при образовании литого ядра объясняется более высокой температурой плавления и пониженным электросопротивлением алюминия АД1 по сравнению со сплавами АМгб, Діб и др. Рабочее же сечение на этом участке определяется лишь площадью взаимного проплавления листов.

Для увеличения рабочего сечения литого ядра при сварке плакированных алюминиевых сплавов рациональны более жесткие режимы сварки или предварительное стравливание плакированного

слоя (для коррозионно-стойких сплавов). При точечной сварке разноименных'"алюминиевых сплавов вследствие различия в физических и механических свойствах зона расплавления обычно несимметрична относительно плоскости соединения листов. Сварка деталей одинаковой толщины из сплавов с близкими физико-механическими свойствами (Д16АТ, ВАД-IT, В95АТ) не вызывает каких-либо затруднений и выполняется на стандартных режимах.

При сварке сплавов Д16АТ и АМгб, отличающихся главным образом механическими свойствами (ств = 280 и 160 МПа соответственно), в обычных условиях проплавление детали из Д16АТ больше, чем детали из АМгб. В таких случаях целесообразно применять электроды с различными радиусами заточки, массами, разных диаметров и из медных сплавов с неодинаковыми теплопроводностью и электропроводностью [24, 178].

Если соединяемые детали отличаются не только по физико-механическим свойствам, но и по толщине, то трудности сварки могут возрасти [5]. Необходимое проплавление детали неравной толщины может быть достигнуто за счет изменения интенсивности отвода теплоты в электроды. Так, при сварке листовых деталей из алюминиевого деформируемого сплава типа АМц толщиной 0,8 мм и литейного сплава типа силумин толщиной 4 мм (на машине МТ-601) интенсивность отвода теплоты в электроды снижали введением в контакт между электродом и тонкой деталью теплового экрана (прокладки) из стали 12Х18Н9 толщиной 0,5 мм. Обычно тепловые экраны изготовляют из тех же материалов, что и свариваемые детали, однако наиболее эффективно размещение между электродом и тонкой деталью пластинок из материала с высоким электросопротивлением и температурой плавления, например коррозионно-стойкой стали. При протекании тока такой экран нагревается и разогревает свариваемые детали. При комбинированном действии тока и теплового экрана происходит образование зоны расплавления в свариваемых деталях. Форму рабочей поверхности электродов выбирают в зависимости от формы и конструкции свариваемого объекта.

Параметры оптимального режима, обеспечивающего стабильное качество сварки и достаточную прочность соединения сплавов АМц и АДО: U2 = 1,79 и 1,58 В, р = 0,05 МПа, t = 0,5 с.

При сварке плавлением разноименных алюминиевых сплавов в ванне происходит их перемешивание и возникают значительные макро - и микронеоднородности, степень развития которых зависит от различия химических составов свариваемых алюминиевых сплавов и технологических факторов (режимов и техники сварки, толщин металлов, разделки кромок и т. п.). Как правило, легирующие элементы в пределах расплавленного металла распределены неравномерно, склонность шва к образованию трещин значительно выше, чем при сварке однородных соединений. Отсутствие гомогенности состава вызывает также повышенную коррозию сварного шва и соединения в целом.

Таким образом, исследование свариваемости разноименных алюминиевых сплавов должно включать выбор присадочной проволоки

оптимального состава, обеспечивающей высокое качество сварных соединений (без горячих трещин, пор и т. п.); получение высоких прочностных и пластических характеристик сварных соединений, коррозионно-стойких в атмосферных условиях и условиях сложного напряженного состояния. Сварка разноименных алюминиевых сплавов рассмотрена в работе [194], где приведены механические свойства сварных соединений почти для 150 комбинаций основного и легирующего присадочного металлов.

При выборе присадочной проволоки для сварки разноименных алюминиевых сплавов, например, сплавов системы А1—Mg, целесообразно использовать проволоку с содержанием магния выше, чем в свариваемых металлах [37 ]. Магний как модификатор оказывает положительное влияние на уменьшение склонности соединения к образованию трещин в швах [168].

Для оценки пригодности присадочной проволоки служат технологические пробы «рыбий скелет» и «крестовая» [168], а также полу - количественная методика МВТУ, в которой склонность к образованию горячих трещин определяется критической скоростью деформации Акр. За показатель склонности к образованию трещин при сварке технологических проб «рыбий скелет» и «крестовая» принимают отношение суммарной длины трещин на участках шва и зоны сплавления к общей длине соединения (Аср %).

По методике МВТУ исследуемые образцы принудительно деформируют в процессе сварки с заданной скоростью. Скорость деформации увеличивают от образца к образцу до тех пор, пока в металле шва или зоне сплавления не образуется трещина. В качестве показателя склонности к образованию трещин принята минимальная скорость деформации (растяжения), при которой появляется трещина.

При сварке одноименных алюминиевых сплавов для пробы «рыбий скелет» образцы изготовляют из листового металла толщиной 2— 6 мм. Испытуемый образец укладывают на плоскую подкладку из меди или графита и проплавляют вдоль осевой линии автоматической аргонодуговой сваркой вольфрамовым электродом симметричным переменным током при постоянной скорости vcn = 12 м/ч. При этом выбранный режим сварки должен обеспечивать такой же, как в реальных соединениях, проплав и равномерную по всей длине образца ширину шва с лицевой и обратной стороны. Каждое испытуемое сочетание свариваемый металл —проволока оценивают по результатам испытания не менее семи образцов.

Для оценки склонности соединений к образованию горячих трещин при сварке разноименных алюминиевых сплавов применяют несколько измененную, нежели при сварке одноименных сплавов, пробу «рыбий скелет» [57]. Используют образцы, вырезанные из стыковых соединений разноименных сплавов, которые сварены с двух сторон без присадочной проволоки. При этом применяют те же режимы, что и при сварке одноименных сплавов, но повышенную скорость сварки (исв — 30 м/ч). Полученный образец вновь проплавляют вдоль имеющегося шва на режимах, применяемых при сварке образцов из одноименных алюминиевых сплавов. Такая мето-

Рекомендуемые присадочные проволоки для сварки разноименных алюминиевых сплавов

Технология сварки титана и его сплавов

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Металл Ti относится к четвертой группе периодической системы элементов. Атомный номер 22, атомная масса 47,9. Титан имеет две аллотропические модификации: низкотемпературную α с гексагональной плотноупакованной решеткой, существующую при температурных ниже 882 °С, и высокотемпературную β с объемноцентрированной кубической решеткой, существующей при температурах вплоть до точки плавления. Температура полиморфного превращения титана

| α | → | β |

| ← |

При рассмотрении вопросов свариваемости Ti необходимо учитывать следующие особенности его физических свойств. Титан обладает весьма высокой температурой плавления (1668°С) и кипения (3260 °С). Скрытая теплота плавления, а также испарения Ti почти в два раза больше, чем у Fe, поэтому расплавление Ti требует больших затрат энергии. По удельной теплоемкости Ti занимает промежуточное место между Аl и Fe.

Поскольку значение коэффициента теплопроводности Ti в четыре раза меньше, чем для Fe, и в 13 раз меньше, чем для Аl, при сварке Ti, во-первых, меньше потерь энергии, чем при сварке стали, а, во-вторых, осуществляется весьма концентрированный нагрев при значительном градиенте температур. В отдельных случаях это может привести к заметному возрастанию внутренних напряжений, что необходимо учитывать при выборе оптимальных режимов сварки конструкций из Ti.

Высокое электросопротивление Ti, превосходящее значение такого же показателя для железа почти в 6 раз, а для алюминия — более чем в 20 раз, необходимо учитывать, например, при выборе контактирующих устройств для сварки плавлением с использованием присадочной проволоки.

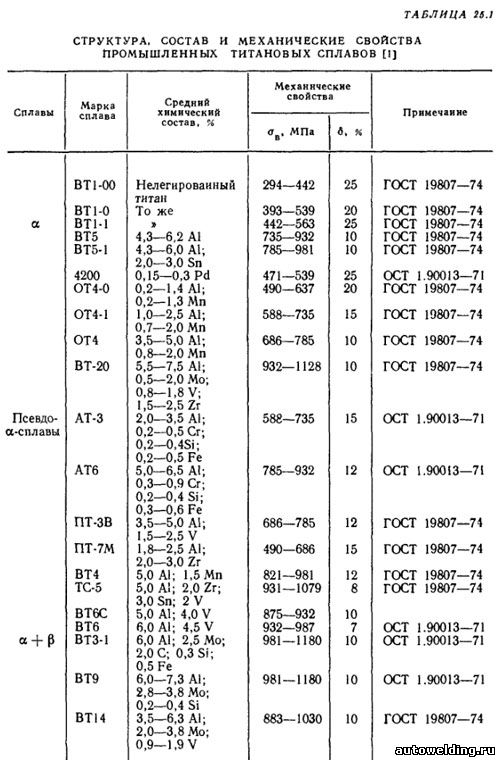

Механические свойства технически чистого Ti невысоки (табл. 25.1) и повышаются в основном за счет легирования.

В химическом отношении Ti — весьма активный металл при высоких температурах, особенно в расплавленном состоянии. При комнатной температуре устойчив против окисления. Титан обладает высоким сопротивлением коррозии во многих агрессивных средах. Преимущество его перед другими коррозионностойкими материалами в практически полном отсутствии язвенной и межзеренной коррозии.

Наиболее широко сплавы титана используются в сварных конструкциях. Легирующие элементы в значительной степени влияют на температуру полиморфного превращения, растворимость, стабилизацию той или иной фазы.

Существуют следующие группы легирующих элементов:

1) α-стабилизаторы, повышающие температуру α→β-превращения, значительно растворяющиеся в α-фазе и незначительно в β-фазе, основным легирующим элементом является алюминий;

2) β-стабилизаторы, делящиеся на две основные группы: изоморфные — неограниченно растворяющиеся в β-фазе (V, Nb, Та, Mo, W) и эвтектоидо-образующие, обладающие большей, но ограниченной растворимостью в β-фазе, чем в α-фазе (Мn, Fe, Cr, Со, Ni, Сu, Si и др.).

В зависимости от структуры в нормализованном состоянии титановые сплавы подразделяются на следующие классы:

1) α-сплавы, структура представлена α-фазой;

2) α+β-сплавы, структура представлена α- и β-фазами;

3) β-сплавы, структура которых представлена механически стабильной β-фазой.

Существует также два переходных класса: а) псевдо-α-сплавы, структура которых состоит из α-фазы и небольшого количества β-фазы (не более 5%); б) псевдо-β-сплавы, структура которых представлена метастабильной β-фазой и небольшим количеством α-фазы.

Основные сведения по титановым сплавам представлены в табл. 25.1.

Механические свойства, структура титана и его сплавов зависят от примесей, содержание которых ограничивается следующими пределами, % (по массе): О222< 0,006—0,01; С

Наиболее существенно влияние примесей внедрения (О2, N2, С, Н2). Кислород снижает пластические свойства в области малых концентраций (до 0,1%); в интервале концентраций 0,1—0,5% он относительно мало влияет на пластичность, но при больших содержаниях (>0,7 %) титан полностью теряет способность к пластическому деформированию. Азот полностью охрупчивает титан при содержании более 0,2% Водород—вредная примесь в титановых сплавах, приводящая к охрупчиванию.

Перед сваркой с поверхности титана необходимо убирать газонасыщенную пленку, иначе на поверхности может остаться альфированный слой. Сохранение такого слоя недопустимо, так как переход газов из слоя в шов вызывает его охрупчивание.

Свариваемость

Показатели свариваемости

Обязательным условием получения качественного сварного соединения является надежная защита от газов атмосферы. Насыщение металла шва кислородом, азотом и водородом происходит при температурах более 350 °С. Это резко снижает пластичность и длительную прочность сварных конструкций. Сварку необходимо производить в среде защитных газов (аргона или гелия) высокой частоты, под специальными флюсами или в вакууме. Защитные средства должны обеспечивать защиту зоны сварки, ограниченной изотермой более 350 °С. Необходимо также тщательно защищать и обратную сторону шва даже в том случае, если слои металла не расплавлялись, а только нагревались выше этой температуры.

Чувствительность к сварочному термическому циклу выражается в протекании полиморфного превращения

| α | → | β |

| ← |

Положительные результаты дает применение концентрированных источников энергии (лазерный и электронный лучи).

Титан и его сплавы не склонны к образованию кристаллизационных (горячих) трещин в металле шва. Наиболее распространенными дефектами являются поры и холодные трещины. Поры в сварных соединениях чаще всего располагаются в виде цепочки по зоне сплавления. Они снижают статическую и динамическую прочность соединений. Образование пор может быть связано с попаданием водорода в шов вместе с адсорбированной влагой на присадочной проволоке, флюсе, кромках свариваемых изделий или из атмосферы при нарушении защиты. Для получения беспористых швов необходимо обеспечить требуемую чистоту основного металла и сварочных материалов, сварку выполнять на оптимальных режимах с соблюдением всех требований технологических процессов.

Холодные трещины возникают в результате повышенного содержания водорода в сварном соединении в сочетании с растягивающими напряжениями первого рода (остаточными сварочными и от внешней нагрузки). Трещины такого типа могут возникнуть сразу же после сварки, а также после вылеживания сварных изделий до нескольких лет (процесс замедленного разрушения).

Помимо общих закономерностей свариваемости, отдельные группы титановых сплавов обладают специфическими особенностями.

Титановые сплавы, с α- и псевдо-α-структурой

Низколегированные титановые сплавы с α- и псевдо-α-структурой удовлетворительно свариваются различными способами сварки плавлением, что выражается в стабильном формировании шва, отсутствии трещин и высоких механических свойствах сварных соединений.

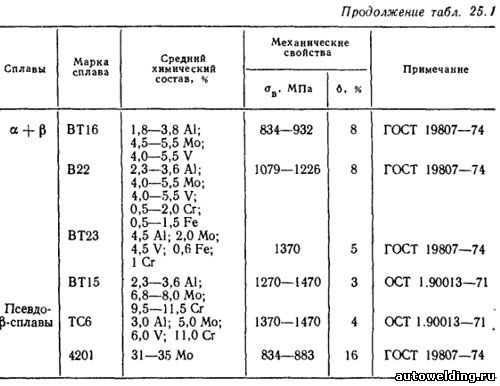

Одним из важных критериев свариваемости сплавов этого класса является незначительная чувствительность к изменению режимов сварки. Однофазные α-сплавы имеют широкий интервал скоростей охлаждения, при котором сохраняются достаточно высокие свойства соединений. Наибольшие значения характеристик пластичности сварных соединений достигаются при средних и относительно высоких скоростях охлаждения. Механические свойства сварных соединений α-сплавов, полученных аргонодуговой сваркой без присадки, приведены в табл. 25.2.

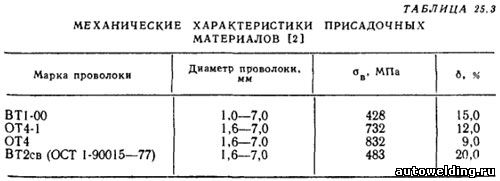

Для обеспечения высокого уровня пластичности швов, равнопрочных основному металлу, используют присадочные проволоки, отличающиеся по химическому составу от основного металла и имеющие по сравнению с ним пониженную концентрацию легирующих элементов (табл. 25.1).

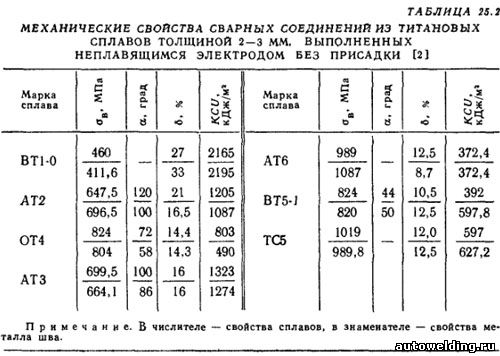

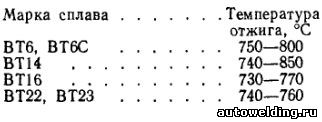

Рассматриваемые сплавы не упрочняются термической обработкой. С целью снятия напряжений конструкции с жесткими соединениями подвергаются отжигу, который включает нагрев при температурах выше температуры начала рекристаллизации, но ниже температуры полиморфного превращения и последующее охлаждение на воздухе. Ниже приведены характерные температуры отжига α-сплавов:

Время отжига составляет 15—60 мин в зависимости от сечения детали.

Отжиг сварных соединений α-сплавов титана приводит к повышению сопротивляемости развитию трещин. Нагрев сварных конструкций рекомендуется производить в электрических печах с защитной атмосферой. При возникновении α-слоя его необходимо убирать механическими способами.

Двухфазные (α+β)-сплавы

Двухфазные конструкционные (α+β)-титановые сплавы по свариваемости уступают α-сплавам, так как более чувствительны к изменению параметров режима сварки, а необходимый уровень свойств достигается в результате термической обработки, применения присадочных материалов или утолщений кромок.

Чувствительность двухфазных сплавов к термическим циклам сварки проявляется в существенном изменении механических свойств связных соединений в зависимости от затрат погонной энергии и соответствующих им скоростей охлаждения околошовной зоны. Величина оптимальных скоростей охлаждения зависит от количества легирующих элементов в сплаве, от стабильности β-фазы и кинетики ее распада. В общем случае с увеличением степени легирования (α+β)-сплава величину скорости охлаждения следует уменьшать. Для наиболее распространенного сплава ВТ6 скорость охлаждения не должна превышать 40°С/с. Для более легированных сплавов (ВТ14, ВТ22) независимо от скорости охлаждения (1—600°С/с) наблюдается снижение пластичности околошовной зоны. Поэтому для получения оптимальной структуры и механических свойств околошовной зоны необходим соответствующий выбор параметров режимов сварки применительно к типу соединения.

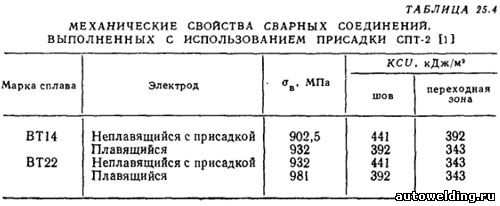

Получение требуемых механических свойств металла шва достигается соответствующим выбором химического состава присадочной проволоки, состав которой должен быть близок к составу основного металла, но с уменьшенной степенью легирования. Для таких высокопрочных сплавов как ВТ14 и ВТ22 дуговая сварка без присадки, т. е. только проплавлением основного металла, не позволяет получить достаточно прочные и пластичные соединения. Эти сплавы сваривают с легированной присадочной проволокой СПР-2, что позволяет получать после сварки и отжига швы, равнопрочные основному металлу при удовлетворительной пластичности и вязкости (табл. 25.4).

Снижение чувствительности шва к трещинам и повышение работоспособности швов в условиях длительного нагружения достигается отжигом. Необходимость отжига сварных конструкций из (α+β)-сплавов обусловлена прежде всего возникновением в соединениях метастабильных фаз, склонных к распаду при последующих нагревах, а в некоторых случаях и при приложении внешних нагрузок.

Рекомендуются следующие режимы отжига для сварных соединений некоторых (α+β)-сплавов титана:

Температура отжига для снятия остаточных напряжений для этих же сплавов составляет 550—650 °С.

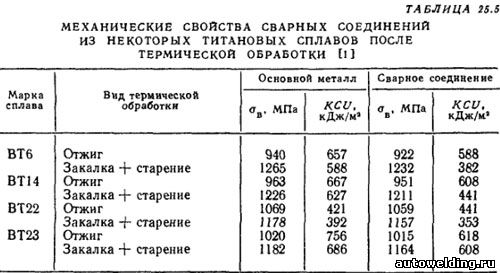

Высокопрочные титановые (α+β)-сплавы наиболее эффективно применяются в термоупрочненном состоянии. В связи с тем, что после сварки основной металл и сварное соединение имеют различные фазовые составы с отличающейся стабильностью отдельных фаз, режимы термообработки, рекомендуемые для основного металла, как правило, неприемлемы для сварных соединений. Основная трудность в подборе режимов термообработки заключается в снижении пластичности сварных соединений. Термообработка состоит в закалке с последующим старением. В зависимости от химического состава сплава, степени легирования и даже плавки выбирают соответствующие режимы термообработки. Свойства некоторых сплавов, обработанных по оптимальным режимам, приведены в табл. 25.5.

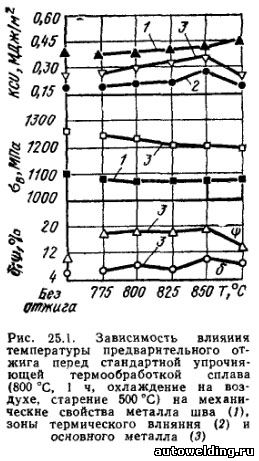

С целью повышения пластичности сварных соединений применяют высокотемпературный отжиг для предварительной подготовки структуры сварного соединения перед упрочняющей термообработкой (рис. 25.1).

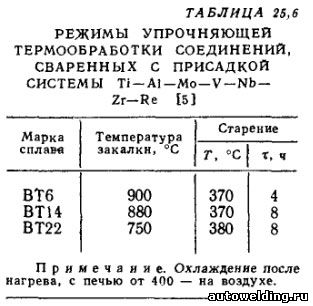

На сплавах типа ВТ22, ВТ23 эффективным методом повышения пластичности сварных соединений является термоциклирование в интервале температур 950— 550 °С, заключающееся в многократном нагреве и выдержке при определенной температуре с последующим медленным охлаждением.Обеспечение равнопрочности соединений при необходимой их пластичности и вязкости в термически упрочненном состоянии достигается путем применения комплексно-легированных присадок с содержанием редкоземельных металлов (V, Gd и др.), Re, Zr, Hf и особых параметров режимов термической обработки (табл. 25.6). Обеспечение равнопрочности также достигается за счет утолщения свариваемых кромок.

Высоколегированные β-сплавы

При сварке высоколегированных β-сплавов возникают существенные трудности, связанные с повышенной чувствительностью к примесям — газам, спецификой фазовых и структурных превращений в сварных швах и околошовной зоне. Эти сплавы весьма чувствительны к скорости охлаждения после нагрева до высоких температур: с уменьшением скорости охлаждения снижаются пластические характеристики. Оптимальные скорости охлаждения при сварке для сплавов такого типа высоки и находятся в пределах 100—500 °С/с. Наиболее перспективными для β-сплавов титана являются способы, обеспечивающие сварку на жестких режимах. Рекомендуется применять электронно-лучевую сварку, аргоно-дуговую с активирующим флюсом, лазерную.

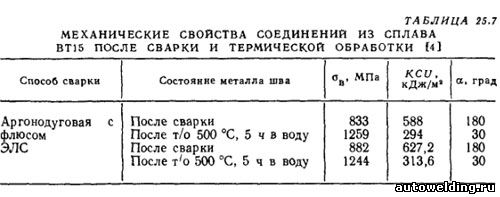

Термическая обработка сварных соединений повышает прочность, но снижает пластичность шва (табл. 25.7). Повышение прочности и пластичности сварных соединений достигается механико-термической обработкой.

Сплавы со стабильной β-структурой удовлетворительно свариваются всеми видами сварки плавления.

При изготовлении конструкций из титановых сплавов используют следующие способы сварки: дуговая — в среде защитных газов, неплавящимся и плавящимся электродом, электронно-лучевая, лазерная, плазменная, электрошлаковая, контактная, диффузионная, сварка взрывом, а также пайка.

Сварка меди и медных сплавов с металлами и сплавами других групп

Сварка меди с алюминием

Диаграмма состояния алюминий — медь свидетельствует, что в этой системе существует ряд устойчивых при комнатной температуре химических соединений: θ-фаза (Аl2Сu), η-фаза (AlCu), ξ2-фаза, δ-фаза (Аl2Сu3), γ2-фаза (АlСu2), γ-фаза (Al4Cu9). Они имеют высокую твердость и низкую пластичность. При комнатной температуре медь обладает сравнительно малой растворимостью в алюминии, несмотря на сходство в кристаллическом строении этих металлов.

В сравнении с сочетанием алюминия с другими металлами (например, Ni, Fe) для взаимодействия Аl с Сu характерны большие скорости роста прослоек интерметаллидов и малая продолжительность латентного периода. Для каждого способа существует достаточно узкий диапазон значений технологических параметров режимов сварки и температурно-временных условий эксплуатации биметаллического соединения. Работа биметалла Al + Cu допускается при температуре, не превышающей 400 °С во избежание интенсивного роста диффузионного слоя и резкого ухудшения механических свойств. При нагреве выше указанной температуры в соединении алюминий + Л96 по мере ее роста и продолжительности выдержки образца идет образование δ-фазы, которая диффундирует в латунь, в результате чего появляется γ2-фаза и α-твердый раствор. Насыщение δ-фазы с другой стороны алюминия ведет к образованию θ-фазы.

В связи с тем, что существуют достаточно пластичные сплавы системы Аl—Сu, содержащие до 7 % Сu, и бронзы с содержанием Аl до 10 %, является перспективным такое ведение процесса сварки плавлением, когда содержание меди в сварном шве не будет превышать 6—8 %.

Холодная сварка применяется главным образом для местного плакирования алюминиевых деталей медью (токоведущие элементы трансформаторов, шинопроводы, токоподводы к электролизерам) точечной сваркой, получения стыковых соединений проводов, шин и других элементов компактных сечений. Материал заготовок — технически чистая медь и алюминий.

Методом холодной прокатки получают биметаллические листы, полосы (карточная и рулонная прокатка). Степень обжатия при сварке прокаткой 60—75 %.

В связи с необходимостью создания в зоне соединения направленного течения металла эта специфика процесса накладывает определенные ограничения на соотношения толщин исходных заготовок. В связи с этим получить листовой материал при толщине больше 4 мм и малой толщине плакирующего слоя затруднительно или вовсе не представляется возможным. Для электротехнической промышленности получают слоистый материал с минимальной толщиной медного покрытия 0,1 — 0,8 мм.

Принципиальных ограничений на размеры сечений при сварке встык, кроме возможностей самого оборудования, нет. Реально сваривают элементы с площадью сечения до 1000 мм 2 . Техника подготовки и сварки не отличается от общих технологических закономерностей холодной сварки.

При этом способе сварки образование интерметаллидов исключено, так как процесс идет без предварительного нагрева.

Сварка трением и ультразвуковая применяется для более широкой номенклатуры свариваемых алюминиевых и медных сплавов. Основная особенность, присущая этим методам, состоит в том, что в силу их специфики из зоны соединения непрерывно идет эвакуация нежелательных продуктов взаимодействия материалов (интерметаллидов). При сварке трением меди со сплавом АМц на шлифах наблюдается прерывистая узкая ( ∼ 1,5 мкм) зона интерметаллидов.

При ультразвуковой сварке соединение выполняется внахлестку точками или непрерывным швом. В силу специфики процесса толщина заготовки, со стороны которой подводятся колебания, ограничена величиной порядка 1,2—1,5 мм из-за гистерезисных потерь в толще материала.

Диффузионная сварка дает доброкачественные соединения при сварке Сu с Аl и некоторыми его сплавами при максимально возможном ограничении температуры нагрева, времени сварки и при использовании барьерных подслоев и покрытий. В качестве материала таких слоев могут быть использованы Zn, Ag, Ni.

Сварка плавлением может осуществляться только в том случае, когда обеспечивается в основном плавление алюминия. Это может позволить получать в шве металл с ограниченным (6—8%) содержанием меди, что обеспечивает оптимальное сочетание свойств соединений. Основные пути решения задачи: применение рюмкообразной разделки кромок, снижение опасности перегрева металла в корне шва, легирование металла шва Si, Zn, использование барьерных подслоев.

Нанесение на медную кромку электролитическим путем слоя цинка толщиной порядка 60 мкм при аргонодуговой сварке позволяет снизить содержание меди в шве до 1 % и в 3—5 раз уменьшить протяженность интерметаллидной прослойки со стороны меди (до 10—15 мкм). Кромка медной заготовки при этом разделывается под углом 60°. Введение Zn через присадку при аргонодуговой сварке под флюсом приводит к тому, что содержание меди не превышает 12%, а количество цинка в шве может достигать 30 %. Соединения, получаемые в таких случаях, разрушаются при испытании по алюминию вдали от шва.

Электролитическое нанесение на медную кромку слоя олова или цинка при сварке металла малой толщины (3—8 мм) позволяет получать доброкачественные соединения, так как слой покрытия, выполняющий роль барьера, кроме того, создает перед движущейся волной жидкого металла прослойку, облегчающую смачивание поверхности расплавом алюминия.

Применение более жестких режимов сварки (больших, чем необходимо для сварки алюминия) способствует получению удовлетворительного качества соединения. С уменьшением скорости сварки увеличивается переход меди в шов, растет время пребывания зоны контакта материалов при температуре интенсивного роста интерметаллидов. Рекомендуется выбирать погонную энергию из соотношения q/v=(18,8—20,9)δ, где δ — толщина свариваемого материала.

Смещение электрода в сторону более теплопроводной меди должно составлять (0,5—0,6)δ.

Сварка меди с титаном

Особенностью металлургического взаимодействия Ti с Сu, оказывающего влияние на условия и саму возможность получения соединений между ними и качество соединения, является способность этих металлов вступать в химическое взаимодействие с образованием интерметаллидов состава Ti2Cu (39,88 % Сu), TiCu (57,0% Сu), TiCu3 (79,92 % Сu), давать легкоплавкие эвтектики при концентрации меди 66 и 43 % с температурой плавления соответственно 855 и 955 °С. Титан и медь образуют систему с ограниченной растворимостью и эвтектоидным распадом β-фазы. Максимальная растворимость меди в α-титане и β-титане составляет 2,1 и 13,4 % при 990 °С. Растворимость Ti в Сu при 400 °С 0,4 %. Поэтому в условиях сварки плавлением, когда материал обеих заготовок находится в жидком состоянии, в металле шва при кристаллизации будут неизбежно появляться интерметаллиды и легкоплавкие эвтектики. Последнее обстоятельство сопряжено с опасностью возникновения трещин. Рассматриваемые материалы резко отличаются по температурам плавления и другим теплофизическим характеристикам.

В связи с указанными металлургическими и физическими особенностями для этой пары материалов наибольшие перспективы имеют процессы сварки давлением. Применение методов сварки в жидкой фазе возможно при условии плавления только медной заготовки (режим сварко-пайки) с ограничением продолжительности контакта расплава с твердым металлом или с использованием промежуточных вставок, играющих роль барьера.

Диффузионная сварка без применения промежуточных барьерных слоев возможна в узком диапазоне режимов и дает соединения с низкой прочностью. Для получения равнопрочного соединения используют прослойки из ванадия, молибдена, ниобия.

При сварке ОТ4, ВТ14 с медью Ml и бронзой БрХ0,8 используются прослойки из Мо и Nb толщиной 0,1—0,2 мм в виде фольги или напыленного слоя. В последнем случае после напыления на Ti проводят отжиг в вакууме при температуре 1300 °С в течение 3 ч. Применение этих материалов обусловлено тем, что они с Ti образуют твердые растворы, а с Сu не дают хрупких фаз. При диффузионной сварке лучшие результаты получены при использовании радиационного (печного) нагрева. Температура нагрева 950—980 °С. Продолжительность 0,5—5 ч. Более высокие температуры и продолжительность относятся к печному нагреву.

Сварка плавлением ведется с расплавлением только меди. Использование жестких режимов способствует сокращению времени контакта расплава с твердым титаном.

Электронно-лучевая сварка на жестких режимах дает соединения с удовлетворительными механическими свойствами только на тонких листовых заготовках. При аргонодуговой сварке предварительное напыление плазменным методом медного покрытия толщиной 0,15—0,25 мм на титановую кромку, смещение электрода от оси стыка в сторону Сu на 2,5—4,5 мм и разделка титановой заготовки под углом 45° несколько улучшают условия формирования шва, но не предотвращают полностью появления интерметаллидов. При последующем нагреве такого соединения до 400—500 °С резко снижается прочность и пластичность.

Радикальным решением при сварке плавлением является применение вставок из Nb или Та. При электронно-лучевой сварке получают соединения с высокой пластичностью (угол загиба 180°). При АДС этот показатель составляет 120—160°. Ударная вязкость на уровне 700—800 кДж/мм 2 . Разрушение при испытании сварных соединений происходит по границе с медным сплавом.

Сварка меди с тугоплавкими металлами

Медь с молибденом взаимно нерастворимы, но жидкая медь способна смачивать его поверхность. Поэтому для получения соединения этого сочетания материалов нашли применение сварко-пайка, диффузионная и электронно-лучевая сварка. В электронной промышленности получил распространение способ заливки в специальные оправки в вакууме расплавом меди молибденового стержня с последующим изготовлением из полученной заготовки деталей механической обработки.

Сварка Сu с Nb осложнена значительным различием в температурах плавления и теплопроводности и различной реакцией на присутствие водорода. Поэтому для сварки плавлением пригоден только Nb с низким содержанием водорода. Nb с Сu образует ограниченные растворы. При 950 °С в Ni растворяется 2,2 % меди.

При аргонодуговой сварке вольфрамовый электрод располагают над медной кромкой при небольшом ее превышении над кромкой второй заготовки (порядка 0,2—0,25 мм). При электронно-лучевой луч смещают в сторону медной заготовки порядка 0,75 ее диаметра. Процесс сварки критичен к точности сборки и расположению пятна нагрева на изделии. В случае отклонения — непровары, прожоги, подрезы. Из-за высокой теплопроводности расплав быстро кристаллизуется и в шве могут фиксироваться выделяющиеся пузырьки газа. Этот дефект устраняется при повторном переплаве.

Сварные соединения, выполненные аргонодуговой и электронно-лучевой сваркой, равнопрочны основному материалу (разрушение при испытании идет по меди) и достаточно пластичны (угол загиба 120—180°).

Сварные соединения W с Сu, выполненные диффузионной сваркой непосредственно, имеют низкую прочность. Подслой Ni позволяет получать сварные соединения с уровнем прочности до 133 МПа (температура сварки 700 °С, сварочное давление порядка 15 МПа, время сварки 15 мин). При этом значительно увеличивается усталостная прочность соединения в условиях термоциклирования.

Ученые увеличили прочность шва сварного соединения титана и алюминия

Специалисты Института теоретической и прикладной механики им. С. А. Христиановича (ИТПМ СО РАН) совместно с коллегами из Института ядерной физики им. Г. И. Будкера СО РАН (ИЯФ СО РАН) и Института химии твердого тела и механохимии СО РАН (ИХТТМ СО РАН) исследовали особенности лазерной сварки разнородных материалов промышленных сплавов на основе титана и алюминия. В работе впервые структурно-фазовый состав этого сварного соединения был исследован с использованием синхротронного излучения (СИ), что позволило специалистам оптимизировать режимы сварки и увеличить прочность сварного шва более чем в два раза. Результаты опубликованы в журнале «Прикладная механика и техническая физика» (Маликов А.Г., Оришич А.М., Витошкин И.Е., Карпов Е.В., Анчаров А.И. "ЛАЗЕРНАЯ СВАРКА РАЗНОРОДНЫХ МАТЕРИАЛОВ НА ОСНОВЕ ТИТАНОВОГО СПЛАВА ВТ20 И АЛЮМИНИЕВОГО СПЛАВА В-1461". ПМТФ.2020г.Т.61. №2(360).с.175-186.).

Для ряда изделий в авиастроительной промышленности требуется соединение титановых и алюминиевых сплавов, благодаря которому производимые конструкции приобретают высокие прочностные характеристики и при этом остаются легкими. Наиболее перспективным методом соединения разнородных сплавов является лазерная сварка – она в 30 раз производительнее традиционной автоматической клепки. Но различия в химических и физических свойствах титана и алюминия (температура плавления, плотность, теплопроводность) делают технологический процесс сварки достаточно сложным.

«В 2017 г. в Академгородок приезжала делегация из Объединенной авиастроительной корпорации, специалисты которой знакомились с достижениями Сибирского отделения по интересующим их направлениям, – рассказывает заведующий лабораторией лазерных технологий ИТПМ СО РАН, кандидат технических наук Александр Маликов. – На экскурсии в нашем Институте представители делегации предложили сварить титан и алюминий – одномоментно такую сложную технологичную задачу решить было невозможно, но мы занялись развитием этого направления».

По словам специалиста, переход к лазерной сварке взамен заклепочного соединения – ключевая задача авиастроения, а получение «сварного» самолета – голубая мечта авиастроителей. «Метод заклепочного соединения давно перестал быть технологичным. Сравните, скорость автоматической клепки около 0,2 – 0,3 метров в минуту, тогда как лазерная сварка позволяет сваривать в минуту четыре метра. Наша лаборатория имеет большой опыт работы с титановыми и алюминиевыми сплавами и давно пропагандирует внедрение лазерной сварки в авиастроение», – добавляет Александр Маликов.

Задача сварки разнородных материалов технологически достаточна сложна, в первую очередь, из-за различий в химических и физических свойствах: у свариваемых материалов отличаются температура плавления, плотность, теплопроводность. Так, разница в химическом составе может привести к появлению нежелательных соединений в ходе сварки и изменению свойств материалов в зоне шва, а различие в теплофизических свойствах приводит к неравномерному нагреву материалов, что является причиной возникновения остаточных термических напряжений. Все это ухудшает механические характеристики разнородных сварных соединений.

Комплекс исследований, проводимых специалистами СО РАН, включал сварку листов, применяемых в авиастроении алюминиевого и титанового сплавов, исследование микроструктуры полученного сварного соединения, в том числе изучение его структурно-фазового состава с применением СИ, а также оптимизацию режимов лазерной сварки.

Лазерная сварка выполнялась на автоматизированном лазерном технологическом комплексе «Сибирь» ИТПМ СО РАН, дифракционные исследования проводились с использованием инфраструктуры Центра коллективного пользования «Сибирский центр синхротронного и терагерцового излучения» (ЦКП «СЦСТИ»).

«При помощи синхротронного излучения мы в деталях увидели, что происходит в шве после лазерной сварки встык, – рассказывает старший научный сотрудник ИХТТМ СО РАН, руководитель станции «Дифрактометрия в жестком рентгеновском излучении» ЦКП «СЦСТИ», кандидат химических наук Алексей Анчаров. – Высокоинтенсивным пучком с поперечным размером в сто микрон мы посмотрели семь точек в шве и получили полную дифракционную картину. Для данного сварного соединения структурно-фазовый состав, определенный с использованием СИ, был получен впервые. Мы увидели различные интерметаллидные образования (соединения двух металлов), большинство из которых оказались твердыми и хрупкими, что понизило прочность сварного шва. Следующей нашей задачей было получение однородного сплава».

Специалисты сместили лазерное излучение в сторону титанового сплава, в результате получив меньшее количество интерметаллидов и увеличив прочность сварного шва в 2,25 раза.

«Мы отрегулировали количество интерметаллидов и получили хорошее прочное соединение, что и увидели благодаря синхротронному излучению, – добавляет Александр Маликов. – Теперь необходимо проанализировать все возможные варианты смещения лазерного пучка – такие работы уже ведутся. Совместные исследования в ЦКП «СЦСТИ» показали, что применение синхротронного излучения для диагностики создаваемых материалов – это приоритет. Высокая интенсивность и разрешающая способность источника СИ уже сейчас позволяют нам на качественно новом уровне понимать, как взаимодействуют сплавы. Источник СИ поколения 4+ (Центр коллективного пользования «Сибирский кольцевой источник фотонов»), проект которого реализуется в Новосибирске, улучшит эти возможности в разы. Наша конечная цель – получить сварную технологию, которую можно будет внедрять в авиацию».

СВАРКА ТИТАНА С АЛЮМИНИЕМ

диапазон концентраций Ті в А1, в котором образование хотя бы одной из этих фаз возможно, превышает 50%. Расплавляя титан при сварке, невозможно избежать хрупкости шва. Ограничить это явление можно сваркой титана без расплавления при наличии жидкой ванны из алюминия, В этом случае вследствие кратковременности взаимодействия жидкого алюминия с титаном концентрация последнего недостаточна для образования у-фазы, а количество TiAls может быть существенно уменьшено.

Вероятность образования интерметаллидов и их количество определяются скоростями диффузионного обмена и химической реакции, которые зависят от регулируемых температурно-временных условий взаимодействия металлов в процессе сварки.

Опытные данные [49] показывают, что при взаимодействии жидкого алюминия с титаном, несмотря на сравнительно высокую растворимость А1 в Ті (около 26% в интервале температур от комнатной до 1100° С), в твердом титане алюминий не обнаруживается, что связано с малой скоростью диффузии А1 в Ті по сравнению со скоростью реакции образования интерметаллидов.

Для количественной оценки процесса образования интерметаллидов в алюминиевом шве при различных температурно-временных условиях для пары титан — алюминий были получены опытные данные [49 ]. Выполненные опыты показали, что при каждой температуре существует некоторый промежуток времени (период ретардации), в течение которого реакция заметным образом не развивается. Этот промежуток времени прогрессивно уменьшается с увеличением температуры. При температурах 450 и 500° С выдержка в течение 5 ч не вызвала выделения TiAls.

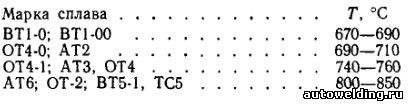

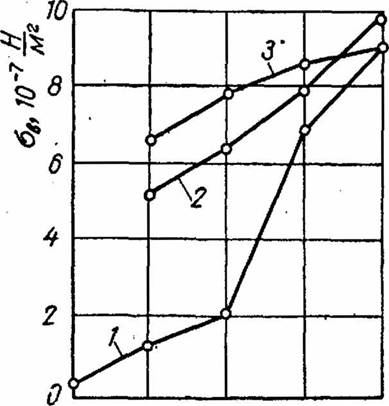

На рис. 24 представлена зависимость периода ретардации процесса образования фазы ТіА13 от температуры, получения опытным и расчетным путем.

Учитывая сравнительно высокий темп охлаждения металла при сварке, можно считать, что температуры ниже

500° С безопасны с точки зрения образования интерметаллических фаз между титаном и алюминием.

0' 50 100 150 200 250 300

Рис. 24. Длительность периода ретардации процесса образования фазы ТіА13 в контакте титана с жидким алюминием в зависимости от температуры:

/—опытные данные; 2 расчетные данные.

При сварке титана с алюминием без расплавления титана развитие реакции образования ТіАІ3 вполне реально вследствие высокой температуры сварочной ванны. Дальнейшие опыты по сварке подтвердили, что на границе сплавления металлов возможно образование прослоек. Даже при очень тонких прослойках, не обнаруживаемых металлографически, измерением потенциала растворения удалось установить наличие ТіА13 [49].

Предварительные опыты выполняли наплавкой дугой в аргоне на поверхность алитирован - ного сплава ОТ4 сплавов АМгб, Д20 и чистого алюминия по режиму: ток 180—200 А, напряжение 16—18 В, электрод вольфрамовый. Титан не проплавляется. Образцы размером 25 X 15 X 150 мм с продольным валиком испытывали на изгиб.

Во всех образцах, наплавленных сплавами АМгб и Д20, произошло отслоение валика при углах загиба 10—15е. Валики, наплавленные чистым алюминием (АВ00 и АВ000), не отслаивались до образования трещин в титане.

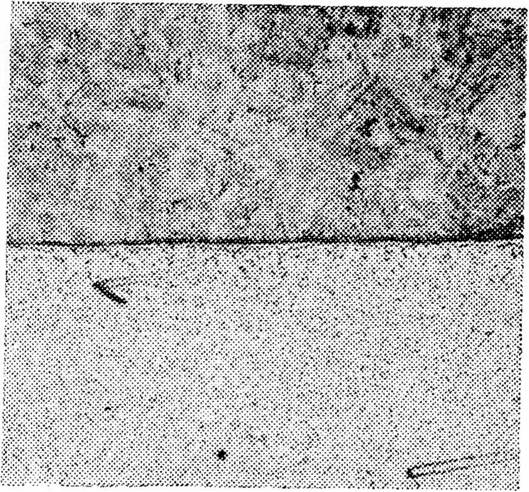

Металлографическое исследование показало (рис. 25), что в пограничном слое между алюминиевым и титановым сплавами образуется, кроме незначительного количества ТіА13, вторая фаза, кристаллизующая на ТіА13 и на участ

ках поверхности титана. Наличие этой второй фазы неизменно сопровождается хрупким разрушением соединения титан-алюминиевый сплав по граничному слою.

Совершенно аналогичный результат был получен в опытах по соединению сплавов ОТ4 с АМгб и сплавом АЛ-8У заливкой этих сплавов на алитированную поверхность сплава ОТ4.

Таким образом, опыты показали, что сварка плавлением непосредственно титана с указанными алюминиевыми сплавами дает хрупкие и непрочные соединения. При сварке титана с технически чистым алюминием можно избежать хрупкости соединения. Это обстоятельство явилось основанием

ДЛЯ разработки техноло - Рис. 25. Микроструктура соедине - ГИИ аргонодуговой сварки ния ОТ4— АМгб; сварка внахлест-

с предварительной нап - ку ілши;.

лавкой кромок титана технически чистым алюминием. Наплавка алюминия АВОО или АВ000 на подлежащие сварке поверхности титана может производиться с предварительным алитированием титана и без него. При небольших деталях целесообразнее производить алитирование. Во всех случаях наплавляемые поверхности должны быть тщательно очищены от альфированного слоя, любых загрязнений и обезжирены. При толщине титана более 3 мм соединения встык осуществляются при V - или Х-образной подготовке кромок. Угол скоса кромок на титане 40—45°, на алюминиевом сплаве—35°. Величина притупления должна быть достаточной для удобного выполнения наплавки без проплавления титана.

Алитирование производится погружением всей детали или ее части в расплав технически чистого алюминия с температурой 800—830° С. Время выдержки зависит от размера детали и объема ванны. Ориентировочно оно составляет 1—3 мин. Охлаждение производится на воздухе.

При наплавке без алитирования применяют флюс Ф-320. Наплавку в этом случае выполняют с ограничивающими алюминиевыми полосками, предупреждающими стекание флюса. Наплавка осуществляется в аргоне вольфрамовым электродом. Режим наплавки при толщине титана не более 8 мм: ток 170—180 А, напряжение 18—20 В; расход аргона 16—18 л/мин, присадочная алюминиевая проволока диаметром 5—8 мм. Толщина слоя наплавки (5—8 мм) выбирается в зависимости от глубины проплавления при сварке; непроплавленная часть алюминия должна быть не менее 2—3 мм.

Сварка подготовленных указанным способом деталей осуществляется дугой в аргоне плавящимся электродом. Присадочную проволоку и режимы сварки выбирают, исходя из марки свариваемого с титаном алюминиевого сплава.

Предел прочности сварных соединений ОТ4 + АМгб, определенный при испытаниях плоских образцов, зависит от толщины слоя алюминия в соединении и изменяется от 11 • 10~7до27 • 10~7 Н/м2. Большие значения относятся к соединениям с толщиной слоя 1—1,5 мм. Такие соединения обладают меньшей пластичностью. Углы загиба образцов толщиной 20 мм изменяются соответственно от 30 до 17°.

Разрушение сварных соединений происходит либо по алюминиевой прослойке, либо по зоне шва, обедненной магнием. Сварные соединения хорошо противостоят ударным нагрузкам. Так, например, образцы Шарпи сечением 20 X X 20 мм без надреза, вырезанные из сварных соединений, не разрушались при испытании на копре с энергией 294 Дж. Усталостная прочность определялась путем испытания на

60-тонном пульсаторе сваренных встык пластин размером 400 X 400 мм (цикл от 0 до максимальной нагрузки). Параллельно испытывали сварные пластины из сплава АМгб той же толщины и пластины АМгб без сварного шва. Соединение титана с АМгб выдержали до разрушения от 50 до 79,7 тыс. циклов, сварные пластины АМгб — от 27 до 50 тыс., пластины из основного металла АМгб—- 168 тыс, циклов.

К числу возможных способов сварки титана с алюминиевыми сплавами относится соединение этих разнородных металлов с использованием биметаллических переходников титан — алюминий. Получение биметалла ВТ1—АМгб рассмотрено в работе [42]. Была применена технология совместной прокатки с промежуточным слоем из алюминия АДО. Биметалл, полученный по такой технологии, в исходном состоянии при толщине промежуточного слоя АДО, равной 0,2—0,5 мм, обладает прочностью сцепления слоев на отрыв порядка (15—17) • 10~7 Н/м2, на срез — (7—8) X X 10—7 Н/м2. Биметалл отличается высокой стабильностью прочностных характеристик и высокими пластическими свойствами. Разрушение образцов на отрыв и срез всегда происходит по промежуточному слою АДО.

Одной из важнейших характеристик биметаллического соединения является чувствительность его к термическому воздействию. Термообработку биметалла проводили при температуре 400° С в течение 15 суток, при 500° С — 25 ч и при 550° С — 5 ч. При этих режимах термообработки образования интерметаллидов в зоне соединения ВТ1—АД1 не обнаружено; в зоне соединения АДО—АМГ6 наблюдается диффузия магния из сплава АМгб в слой АДО. Прочность соединения изменяется мало: в зависимости от времени она сначала уменьшается, что, очевидно, связано со снятием нагартовки в слое АДО, а затем несколько увеличивается; это можно объяснить уменьшением толщины мягкого промежуточного слоя в результате диффузии магния и затруднением условий деформирования,

Для соединения деталей из титана и алюминия может быть применена сварка трением. Эксперименты показали, что качественные соединения, равнопрочные основному, менее прочному металлу в соединении, и обладающие высокими пластическими свойствами, могут быть получены при сварке трением низколегированных титановых сплавов (например ВТ5-1) с алюминием марки АДО. При сварке трением сплавов АМгб и АЦМ с титаном положительных результатов не получено: прочность соединений хотя и составляет (20-5- -5- 30) • 10-7 Н/м2, но такие соединения обладают низкими пластическими свойствами. Соединения алюминиевых сплавов с титаном, обладающие достаточными пластическими свойствами, могут быть получены сваркой трением через промежуточный слой АДО.

400 450500 550 600 Температура^

Рис. 26. Зависимость прочности соединений ВТ1—АД1 от температуры и времени сварки:

/ — 5 мин, 2—15 мин, 3 — 30 мин.

Для сочетания материалов ВТ1—АДО исследованы температурно-временные условия сварки в интервале 400—600° С и при времени сварки, не превышающем 30 мин (рис. 26). Соединения равнопрочные основному металлу — алюминию, получаются, если сварка выполняется при температуре 600° С; в случае уменьшения температуры значительно увеличивается время сварки. Соединения, сваренные на оптимальных режимах, имеют стабильные прочностные характеристики, разрушение образцов всегда происходит по основному металлу.

Металлографические исследования показали, что структура зоны соединения при сварке на всех указанных режимах качественно примерно одинакова и характеризуется

наличием одной диффузионной зоны со стороны алюминия.

Качественные соединения других алюминиевых сплавов (например АМгб или АЦМ) могут быть получены при помощи промежуточной прокладки из алюминия АДО.

При сварке титана с высокопрочными алюминиевыми сплавами большой интерес представляет вопрос о влиянии на свариваемость легирующих элементов и, в частности, влияние магния, как наиболее эффективного легирующего компонента. Магний оказывает сильное влияние на свариваемость алюминиевых сплавов с титаном. Достаточно указать, что сплав АМгб практически не сваривается с титаном ни сваркой трением, ни диффузионной сваркой, ни прокаткой. При диффузионной сварке в вакууме на свариваемость влияют даже незначительные добавки магния: с увеличением содержания магния от 0,5 до 2% прочность соединения снижается примерно на 40%.

В настоящее время вопрос о влиянии магния на свариваемость алюминиево-магниевых сплавов с титаном еще не ясен. Магний не взаимодействует с титаном и способствует образованию на поверхности алюминиевых сплавов рыхлой и окисной пленки, чем и объясняется, в частности, неудовлетворительное смачивание алюминиево-магниевых сплавов припоями. Но в этом случае на свариваемость не оказывало бы влияние время сварки. Однако, исследования показали, что при диффузионной сварке титана ВТ1 со сплавом, содержащим около 2% Mg, при температуре 600° С в течение 15 мин прочность соединения составляет (6—7) X X 10-7 Н/м2, а при увеличении времени сварки до 30 мин прочность соединения равна нулю.

Читайте также: