Сварка титана с нержавеющей сталью

Обновлено: 20.09.2024

У меня уже больше года имеются 2 бочки по 200литров, покупал их на распродаже за небольшие деньги. Сегодня отвёз их на завод, что бы врезали резьбы для барботера и тэна 1,1/4" и 3/4 для сливного крана (всё нержа), ну и еще кое-что по мелочам.

Через час мне позвонили и сказали, что бочки титановые и с нержой не варятся. Найти титановые фитинги за день не удалось и не известно удастся ли вообще.

Кто может посоветовать как поступить в этой ситуации.

Есть мысль сделать вставки из нержи на заклёпках через силикон, но хотелось бы всё-таки как-то сварить или найти титановые фитинги.

Владимир55, Сгон с тонким буртиком вставить из нутри и гайкой с шаебой затянуть на фум или силикон.

А кто это бочки титановые делал?Они золотые должны быть по ценнику.

со сваркой и пайкой - бесполезняк ,делай вставки из нержи но не на заклёпках , а на нержовых болтах М5-М6

Владимир55 Научный сотрудник Новосибирск 6.1K 2.8KСгон с тонким буртиком вставить из нутри и гайкой с шаебой затянуть на фум или силикон. олеган, 19 Сент. 12, 23:48

Не пойдёт, раньше или позже провернётся обязательно. Кран так поставить ещё можно, а барби то закручивать, то выкручивать надо, да и резьба под него внутренняя.

со сваркой и пайкой - бесполезняк ,делай вставки из нержи но не на заклёпках , а на нержовых болтах М5-М6 m16, 19 Сент. 12, 23:49

Если есть хороший спец, то пайка титана с нержавейкой возможна серебряным припоем. Но проще наверное выточить переходные втулки на резьбе с гайкой и прокладкой.

Клепка хорошо,но нагрев -остывание,прокладка как себя поведет?

Болт позволит оперативно провести ремонт и своевременную протяжку подтяжку.

Нужно понять цены. Возможно бочки проще сдать на лом, а на выручку купить нужные емкости. Сдачу пропить)))

Не верю в титан, ошиблись спецы с определением материала.

Прокладка из листового силикона думаю решит эту проблему.

Владимир55, 19 Сент. 12, 21:05

Это понятно,так и болт с прокладкой,только подтянуть и прокладку поменять проще. олеган, 20 Сент. 12, 00:09

Ну, может и так. Не будут ли от тех же перепадов раскручиваться?

Владимир55, 19 Сент. 12, 21:11

Гровер нас спасет. Как сварить нержавейку и титан. Материалы и инструменты.

На внутренний фланец болты приварить и снаружи на гайки с гроверами,песня а не кострукция.

Посл. ред. 19 Сент. 12, 21:18 от олеган

Как-то всё это не эстетично, хотя наверное так и придется делать, если не получится с фитингами из титана.

Николай334 Новичок Краснодар 2.1K 285я тоже прикупил более года назад 3 бочки по 350 л, одну переделал выпилил вверху дырку и сделал из нержи прижимную крышку с ввареным барботерем и параопроводом,но конструкция убогая,ненадёжная и некрасивая,каждый раз перед исползыванием ебусь с уплотнением ,благо выхода сс на долго хватает,ещё две стоят без дела титан супер материал две здоровенные бочки один могу нести ,но варить их кто либо с нержавейкой отказался ,даже корабельные сварщики.

Буду потихоньку делать куб из нержи а эти не продам реальную цену никто не даст вот и я покупал по цене гораздо ниже нержавейки

Посл. ред. 20 Сент. 12, 09:49 от guxiks

Сварка титана с нержавеющей сталью

Для тех или иных способов сварки предусматриваются различные условия и требования к тем или иным конструктивным элементам, а также подготовки деталей, кромок этих деталей, размеров швов и так далее. Все эти параметры, характеристики и условия, регламентируются и присутствуют в ГОСТе. Так, для сварки стали и титана, выдвигаются особые требования, которые следует соблюдать. Поэтому сейчас, мы рассмотрим технологию сварки титана со сталью, а также то, что необходимо соблюдать в этом случае.

Самая основная задача во время сварки титана и стали – это выбор подходящих сварочных материалов, а также методов и различных режимов сварки. В этих режимах должны соблюдаться все условия для того чтобы было предотвращение или резкое подавление образования различных хрупких, так называемых, интерметаллических фаз, которые имеют следующий вид - FeTi и Fe2Ti.

Обычная сварка титана и стали не даст никаких положительных результатов. Поэтому, для сваривания этих материалов, пользуются сваркой в аргоне с применением вольфрамового электрода. Или же, реже, однако все же находит применения сварка через специальные промежуточные вставки. Очень хорошие результаты получаются в случае использования этого способа. Так, применяются комбинированные вставки, которые состоят из технического талана (давление которого, Р=700 МПа), а также из термообрабатываемой бронзы типа БрБ2.

Таким способом, бронзу сваривают с углеродистыми или аустенитными сталями, с помощью аргонодуговой сварки, с использованием неплавящихся электродов. При этом, титан сваривают с танталом, в специальной камере, где создаются подходящие условия, а также контролируемая атмосфера. Предел прочности при соединении с бронзой достигает 490 МПа, а после закалки бронзы, она увеличивается до 605 МПа. Отметим, что закалка производится до сварки.

Сварка стали с титаном и титановыми сплавами

Темы: Сварка стали, Сварка титана, Технология сварки.

Титан с железом образуют систему ограниченной растворимости и эвтектоидным распадом β-фазы. Предел растворимости титана в железе снижается от 12 % при 1200 ОС до 4 % при 300°с. Растворимость железа в α-титане составляет 0,5 и 0,05 . 0, 1 % соответственно при 615 и 20°С.

Другие страницы, относящиеся к теме

Сварка стали, титана, титановых сплавов

Титан и железо дают химические соединения TiFe, TiFe2, Ti2Fe и эвтектики β-фаза + TiFe (1100оС), TiFe + TiFe2 (1280оС), TiFe2 + а-фаза (1298оС), содержащие 32; 62,5 и 82,5 % железа соответственно. Поэтому при затвердевании расплава уже при содержании железа порядка 0,1 % будут образовываться интерметаллиды TiFe и TiFe2, которые резко снижают пластические свойства материала.

Титан и железо существенно различаются по кристаллическому строению и физическим свойствам.

Аналогичную картину металлургического взаимодействия титан имеет с легирующими компонентами в сталях (никель и др.).

Положительные результаты могут быть получены при использовании методов сварки давлением, а также барьерных слоев и вставок из третьего металла, не образующего при высоких температурах со свариваемыми материалами хрупких фаз. Особенностью титана и титановых сплавов является их высокая активность с атмосферным газом, что требует ведения процесса в условиях, обеспечивающих их защиту (инертные газы, вакуум, жидкие среды).

Сварка взрывом осуществляется с промежуточными прокладками и без прокладок. В последнем случае могут появиться интерметаллиды ТiFe и TiFe2 в местах вкрапления литого металла и перемешивания. При отжиге таких соединений идет дальнейший рост интерметаллидной фазы, выделяются карбиды титана. В зоне контакта может наблюдаться появление пор. В качестве прокладок используют ниобий, ванадий, никель, медь, серебро, железо и сплавы из тугоплавких металлов.

Получила применение двойная прокладка из ванадия или ниобия со стороны титана и медная со стороны стали. Нагрев соединений, полученных с использованием барьерных подслоев, до 800оС не ведет к охрупчиванию шва. Некоторое снижение предела прочности при этом связано со снятием эффекта наклепа. Уменьщение толшины медной прослойки до 0,1мм повышает предел прочности соединенная, что объясняется проявлением эффекта контактного упрочнения. Разрушение соединений при испытаниях идет по слою меди и имеет вязкий характер при положительных и отрицательных температурах (+300. -269 оС).

При диффузионной сварке удовлетворительные механические характеристики получаются, когда ширина слоя интерметаллидов ≤3 . 5 мкм, а в ЗТВ имеет место α-твердый раствор железа в титане. При испытаниях зона разрушения наблюдается в переходе титан железо (сталь). На прочность соединения влияет ширина зоны, обогашенная углеродом.

Механические характеристики стыковых соединений, выполненных диффузионной сваркой в вакууме на материалах ВТ1-0 + 12Х18Н9Т и ОТ4 + 12Х18Н9Т (температура 750 . 850 оС, время сварки 15 мин), оказываются ниже прочности основного материала. Применение прокладок из ванадия и меди при сварке ВТ6, ВТ5-1 со сталью 12Х18Н9Т позволило получить предел прочности вплоть до 530. 570 МПа. В соединении не обнаруживается интерметаллидных фаз даже после длительного нагрева при высокой температуре (1000 оС в течение 10 ч). Слой меди при сварке предотвращает образование карбидов ванадия, охрупчивающих соединения. В соединении ванадий - медь легкоплавкие соединения и интерметаллиды не образуются. Соединения, выполненные через комбинированные прокладки меди (толщина 0,01 мм) и ванадия (0,07 мм), дают предел прочности 489 . 503 МПа при 450 оС, удельную вязкость 350 кдж/м2 , угол загиба 50. 600.

Для получения стабильных результатов целесообразно в качестве прокладочного материала использовать тонкую многослойную ленту (V + Cu + Ni), полученную горячей прокаткой в вакууме. Благодаря такой ленте предел прочности соединений ВТ5-1 и АТ3 со сталью 12Х18Н10Т при растяжении составляет 500. 590 МПа.

При сварке титана с низкоуглеродистыми сталями хорошие результаты дают прослойки из серебра.

Положительные результаты получаются при диффузионной сварке в расплаве солей (70 % BaCI2 + 30 % NaCI). При этом обеспечиваются быстрый к равномерный нагрев, хорошая защита металла в процессе сварки и охлаждения.

Сварка прокаткой осуществляется в вакууме. Выявлено отрицательное влияние углерода на механические характеристики соединения из-за образования карбида титана (TiC). Увеличение содержания углерода в стали с 0,02 до 0,45 % ведет к снижению уровня прочности с 260 до 140 МПа. При использовании про кладок из ванадия содержание углерода в нем должно быть

Придумано, как сваривать титан и нержавеющую сталь

Сибирские учёные разрабатывают технологию сварки металлов, которые обычно клепают

«100 лет назад по морям плавали клёпаные корабли. Они изготавливались, потому что заклёпка – это очень прочное соединение. Сегодня все корабли сварены – эту задачу люди решили, технологию такую создали. Но, к сожалению, мы все летаем на самолётах клёпаных. То есть задачу сварных соединений, которая бы обеспечила прочность, необходимую для авиационной промышленности, решить пока не удалось», – рассказал заместитель директора по науке института Анатолий Оришич. И новосибирские учёные первыми в мире оказались на пороге большого открытия. Оказалось, что медь под действием лазера соединяет другие металлы на молекулярном уровне.

«Если сварить без нашего ноу-хау, просто титан с нержавейкой, то, как мы видим, образец сразу развалился. Применив материалы специальные (мы перепробовали разные вставки), мы нашли, что медь – самая оптимальная. Она не позволяет сварному соединению разваливаться», – объяснил научный сотрудник Александр Маликов.

Сейчас полученные образцы проходят последние испытания в научно-исследовательском институте в Екатеринбурге. Затем сваренные металлы проверят на прочность в Сибирском НИИ авиации им. Чаплыгина. В успех эксперимента уже поверили специалисты Конструкторского бюро им. Туполева и предварительно согласовали с учёными двухлетнюю программу, по которой для авиастроителей будут сваривать элементы корпуса самолётов.

Также технология лазерной сварки могла бы совершить революцию в строительстве атомных станций. После трагических событий на «Фукусиме» новая технология сварки металлов заинтересовала японских, а вслед за ними китайских и корейских энергетиков. Однако до внедрения технологии ещё далеко.

Cварка титана и его сплавов — особенности и технологии

Металлы и Сплавы

Титан представляет собой лёгкий металл серебристо-белого цвета, который отличается высокой прочностью и отличной пластичности, жаропрочностью на уровне 600-700 ˚С, а также высокой стойкостью к воздействию агрессивных сред и коррозионным процессам.

Основными сферами применения титановых сплавов стали:

- Машиностроение и авиация.

- Производство оборудования, предназначенного для работы с ядерным топливом.

- Криогенные установки.

- Агрегаты химической промышленности.

- Судостроение (речное и морское).

Сварка титана и его сплавов неизменно связана с определёнными химическими и физическими особенностями материалов.

Основной проблемой в этой связи становится то, что сварной шов при использовании традиционных технологий будет склонен к медленному разрушению путём образования трещин из-за высокого содержания водорода, причём явление усиливается при повышении концентрации таких веществ как кислород или азот.

Сварка титана: методы борьбы с трещинообразованием

- Соблюдение всех технологических процедур, предусмотренных нормативными документами, для того чтобы предотвратить попадание в зону ведения сварки вредных газов или паров воды. С этой целью предусмотрено выполнение тщательной подготовки рабочего поля, качественная зачистка детали и сварочного материала, а также обеспечивается качественная защита металла.

- Проведение процедуры снятия с заготовки остаточного сварочного напряжения.

- Для максимального снижения эффекта трещинообразования рекомендуется с (α + β)-сплавами работать в сравнительно мягком режиме (при скорости охлаждения поверхности 10-20 ˚С/с), в то время как α- и псевдo α-сплавы – в жёстком.

- В присадочном и основном свариваемом материале необходимо снизить процентное содержание газов: водорода до уровня менее 0,008%, азота – менее 0,04%, а кислорода – менее 0,1-0,12.

- Защита металла от насыщения газами.

Особенности и технология сварки титана

Основными способами сварки титана, получившими наибольшее распространение стали:

- Контрактная сварка.

- Дуговая сварка в инертных газах с использованием плавящегося или неплавящегося электрода.

- Электроннолучевая технология.

- Электрошлаковая сварка.

Аргонодуговая сварка титана

Чаще всего в качестве инертного газа используется аргон высшего сорта (реже гелий или его смесь с аргоном).

При этом свариваемые детали для защиты металла от насыщения газами могут быть:

- Помещены в герметичный бокс с контролируемыми параметрами среды (такая сварка титана используется только для особо ответственных деталей и соединений).

- В воздухе, но с использованием специализированных камер, которые защищают зону выполнения работ (с обратной стороны детали в процессе работ подаётся защитный газ).

- На воздухе одновременно с подачей через специальные удлиненные насадки из сопел инертного газа, что позволяет обеспечить достаточную площадь защитной зоны, одновременно с подачей газа на обратную сторону свариваемой детали.

В качестве присадки используется проволока для сварки титана (она необходима при работе с деталями толщиной от 1,5 мм). При этом альфированный насыщенный кислородом слой обязательно необходимо счистить и с основного металла и с присадочного материала. Кроме того, проволока подвергается четырёхчасовому вакуумному обжигу при температуре 900-1000 ˚С.

Сваривать с применением этой методики можно детали толщиной до 15 мм на постоянном токе при прямой полярности.

Сварка титана со сталью

Соединение стальных и титановых сварных конструкций позволяет существенно снизить вес изделий, что часто имеет принципиально важное значение при проектировании. Но в то же время эти материалы существенно отличаются по своим химическим свойствам и физическим особенностям, поэтому в последние годы ведутся всё более интенсивные разработки технологий и методик ведения сварочных работ для получения соединений высокой надёжности и долговечности. Особенно много сложностей при необходимости выполнения сварки титана с нержавейкой.

Наиболее часто используется:

- Сварка титана взрывом с использованием промежуточных прокладок из никеля, серебра, меди, ванадия, сплавов тугоплавких металлов.

- Диффузионная сварка, позволяющая получить механически прочные соединения, но прочность в зоне шва будет всё же ниже, в сравнении с основным материалом.

- Клинопрессовая сварка в аргоне с прокладкой из меди или алюминия обеспечивает соединение высокого качества.

- Ультразвуковая и контактная сварка (лучшие результаты могут быть получены при использовании в качестве материала для прослойки серебра и ниобия соответственно).

- Сварка плавлением получила наибольшее распространение (в частности широко используется аргонодуговая и электроннолучевая сварка титана).

Лазерная сварка титана

Множество проблемных моментов, связанных с процессом сварки титановых сплавов, можно решить с использованием концентрированных источников энергии – лазерных лучей. При этом для получения качественного сварочного соединения необходимо проведение тщательной подготовки кромок свариваемых элементов обработкой методом фрезеровки или точения.

Для того чтобы удалить газонасыщенную плёнку с поверхности – пескоструйную обработку с дальнейшим травлением химическими веществами, осветлением поверхности и её промывкой. При строгом соблюдении допустимых параметров зазора между кромками будет обеспечено формирование шва высокого качества.

СВАРКА ТИТАНА СО СТАЛЬЮ

Применение сварных конструкций из титана и стали обеспечивает снижение веса изделий, что в ряде случаев имеет решающее значение. В последние годы проводились многочисленные исследования по сварке титана со сталью

разного класса. В работе [23] имеются данные о положительном решении вопросов точечной сварки тонколистого титана со сталью. Однако задача сварки плавлением титана со сталью, в частности со сталью аустенитного класса, до сих пор не решена.

Как видно из диаграммы состояния системы титан — железо (рис. 27), растворимость железа в а-титане крайне

10 20 ЗО 40 50 60

Рис. 27. Диаграмма состояния системы титан—железо.

мала и при нормальной температуре лежит в пределах 0,05—0,1%. При концентрациях более 0,1% Fe в сплаве образуются интерметаллические соединения типов TiFe и TiFe2.

Наличие интерметаллидов в сплаве титана с железом значительно повышает прочность соединения и резко снижает его пластичность: сплав титана с 0,14% Fe имеет твер

дость Hv 199, с 2,2% Fe превышает Hv 450; пластичность сплава снижается соответственно с 18,5% до 2,5%.

При дуговой сварке титана со сталью невозможно получить сварной шов с содержанием железа в пределах растворимости его в титане. Поэтому при непосредственном соединении титана со сталью методом сварки плавлением швы чрезвычайно хрупки, в них образуются трещины. Задача еще больше усложняется при сварке титана с хромо-никелевыми сталями аустенитного класса. В этом случае образуются сложные интерметаллические соединения титана с железом, хромом и никелем, которые еще в большей степени, чем при сварке титана с углеродистой сталью, делают шов хрупким.

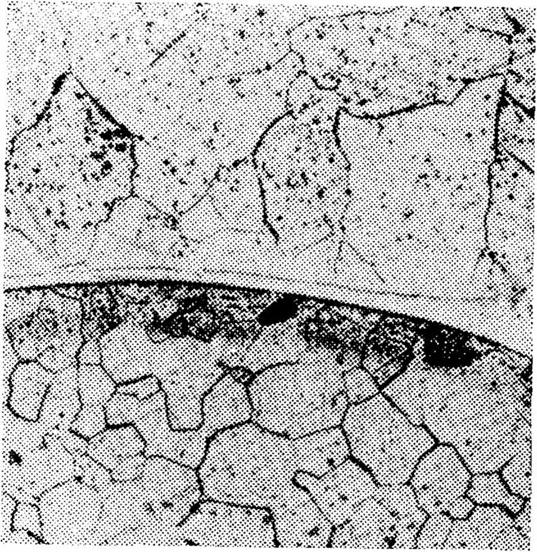

В микроструктуре металла шва сварного соединения титана со сталью видны темные включения на светлом поле. Измерение микротвердости дает основание полагать, что эти включения представляют собой интерметаллические соединения титана с железом, хромом и никелем (микротвердость до 600 • 10~7 Н/м2). Светлое поле имеет микротвердость не более 370 • 10-7 Н/м2 и вероятнее всего является твердым раствором железа, хрома и никеля в титане. Наблюдаются трещины в шве, связанные с высокой хрупкостью металла из-за наличия интерметаллидов.

Выделение интерметаллидов есть также и по линии сплавления металла шва с титаном. Чтобы избежать образования интерметаллидов и получить достаточно пластичные сварные соединения титана со сталью, необходимо устранить перемешивание расплавленных металлов при сварке.

Избежать перемешивания свариваемых металлов можно двумя путями: сваркой — пайкой, когда один из металлов (более легкоплавкий) растекается по соответствующему покрытию, нанесенному на другой металл (при этом непосредственное сплавление металлов не происходит, а образуется сварно-паянное соединение); ступенчатым методом с применением промежуточных металлов-вставок. Опыты по

О 20 40 60 80 100 у

О 20 40 ' 60 80 100 uuufa

соединению титана со сталью методом сварки — панки не дали положительных результатов.

Перспективным оказалось применение промежуточных вставок. Металл вставки должен обладать хорошей свариваемостью как с титаном, так и со сталью. При этом необходимо учитывать коррозионную стойкость соединения из разнородных металлов, включая вставку, если сварная

Рис. 28. Диаграммы состояний:

а — система титан—ванадий, б — система железо—ванадий.

конструкция предназначается для работы в агрессивных средах.

Титан удовлетворительно сваривается с очень ограниченным количеством металлов: цирконием, ниобием, танталом, ванадием, молибденом, гафнием. Наиболее пластичные соединения удается получить при сварке титана с цирконием, ниобием и танталом.

Сталь не сваривается непосредственно ни с одним из перечисленных выше металлов, за исключением ванадия.

Таким образом, единственным металлом, который можно было бы применить в виде вставки при сварке титана со сталью, является ванадий [12]. Возможность сварки этого металла с титаном и сталью подтверждается также типом диаграмм состояния (рис. 28): как с титаном, так и с железом ванадий образует непрерывный ряд твердых растворов. В системе ванадий — железо ниже 1234° в определен

ном интервале концентрации возможно выпадение в-фазы, изоморфной ст-фазы.

Рис. 29. Структура сварного соединения ванадиевого сплава со сталью ХІ8НЮТ при аргонодуговой сварке (Х200).

С. М. Гуревич и В. Н. Замков нашли способ создания комбинированной вставки из двух сваривающихся между собой металлов — тантала или ниобия и бронзы [12]. Так как тантал хорошо сваривается с титаном, а бронза со сталями различных классов, то такая комбинированная вставка является надежным связывающим звеном при соединении этих разнородных металлов.

В результате проведенных опытов была установлена принципиальная возможность сварки технического ванадия с титаном и сталью, в том числе аусте - нитного класса. При сварке неплавящимся электродом в среде аргона швы формировались хорошо, не имели дефектов. Структура сварного соединения ванадиевого сплава со сталью Х18Н10Т приведена на рис. 29. Однако во многих случаях, вследствие неизбежного образования е-фазы в швах в широком интервале концентраций ванадия сварные соединения ванадий — сталь обладают низкой пластичностью. Так, например, угол загиба сварного соединения ванадия со сталью 20 не превосходит 30—35°. Это приводит к снижению пластических свойств и соединения титан — ванадий — сталь.

Хорошие результаты удалось получить при использовании комбинированной вставки, включающей бронзу.

При разработке технологии следовало прежде всего исходить из необходимости получения соединения, равнопрочного свариваемому металлу. С этой целью был применен технический тантал, имеющий предел прочности до 70 х X10-7 Н/м2, опробованы высокопрочные бронзы Бр. ОФб, 5— •—0,15 (ств до 65 • 10~7 Н/м2), Бр. КМцЗ—1 (ов до 75 X X 10-7 Н/м2), Бр. Б2 (ав до Н 66 • 10“7Н/м2), Бр. ОЦС4— —4—2,5 (ав до 52 • 10~7 Н/м2) и др.

Наилучшие свойства сварных соединений технического титана и некоторых низколегированных титановых сплавов с углеродистой и аустенитной сталью были получены при применении бронзы с пределом прочности до 70 • 10~7 Н/м2, воспринимающей нагартовку и термическую обработку.

Автоматическая сварка образцов толщиной 1—1,5 мм на медной подкладке производилась неплавящимся вольфрамовым электродом в среде аргона в камере с контролируемой атмосферой. Швы формируются удовлетворительно, дефекты в швах не наблюдались.

Механические свойства сварных соединений титанового сплава ОТ4 со сталью X18HI0T

Результаты испытаний плоских образцов на разрыв

Угол загиба, град

Бр. Б2 + + X18H10T

Вставка из тантала и нагартованной бронзы

Вставка из тантала и закаленной бронзы

по стали и шву сталь— бронза

* Для сравнения приводим пределы прочности ав 10”*7 Н/м2, свариваемых

металлов: титановый сплав—76, сталь -^62,7, нагартованная бронза-^66, закаленная бронза —* 57, тантал -» 69.

Механические свойства соединений титанового сплава ОТ4 со сталью Х18Н10Т толщиной 1,5 мм приведены в табл. 17. Применение нагартованной бронзы не обеспечивает равнопрочности сварного соединения стали Х18Н10Т. В этом случае под воздействием термического цикла сварки происходит разупрочнение бронзы, что подтверждает изменение твердости бронзовой вставки в состоянии поставки (твердая бронза) и после сварки.

Предварительная закалка бронзы (в воду от температуры 800°) заметно повышает прочность сварного соединения благодаря частичному состариванию вставки в процессе сварки. Это приводит к увеличению твердости бронзы. Структура швов и характер их границ у сварного соединения сплава ОТ4 со сталью Х18Н10Т показывают, что металлы удовлетворительно сплавляются, образуя прочноплотные соединения.

При диффузионной сварке титана со сталью как и при сварке плавлением, приходится применять промежуточные прослойки, исключающие образование хрупких слоев в зоне контакта. В качестве прослоек могут быть использованы ниобий — медь, тантал — медь, ванадий — медь и

Некоторые данные, характеризующие механические свойства соединений низколегированных титановых сплавов со сталью, приведены в табл. 18.

Механические свойства титановых сплавов со сталью

Предел прочности соедине-

Из таблицы видно, что прочность сварного соединения высокая и может превосходить прочность наиболее мягкой прослойки — меди в несколько раз. Такая прочность соединения обеспечивается в результате так называемого контактного упрочнения мягких прослоек.

о / 23 4 5671234 5 678

Я Расстояние, мкц О

Рис. 30. Характер распределения микротвердости граничной зоны биметалла титан—стал_:

а без подслоя; б — с подслоем ванадия.

Изменение предела прочности сварного соединения с мягкой прослойкой подчиняется зависимости

огв = — kbMy • 102,

где о в — предел прочности основного менее прочного металла; 6м—относительное удлинение материала слоя;

о в — предел прочности материала прослойки; От —1 предел текучести материала прослойки; k —■ коэффициент, зависящий от параметра наклепываемости прослойки;

и = - т— относительная толщина прослойки; —толщина

прослойки; Ь'— толщина свариваемого металла.

Если в зоне контакта имеются две прослойки, то расчет ведут для наименее прочной.

Исследования показали, что при х С 0,1 для меди и 0,25 для ванадия прочность соединения низколегированных титановых сплавов с нержавеющей сталью близка к прочности стали.

Одним из путей решения проблемы соединения титана со сталью является применение при сварке переходников, изготовленных из биметаллических полос с соотношением толщин слоев 1:1. Технология прокатки таких полос разработана в УкрНИИМЕТ [47] и других организациях.

Наиболее перспективным способом получения биметалла титан — сталь является способ горячей прокатки в вакууме при соответствующем подборе величин обжатий и температур, если заготовки под прокатку обладают прочным соединением слоев по всей площади соединения. Такая однородность заготовок достигается с помощью сварки взрывом, а в ряде случаев —• использованием металла промежуточных слоев, например, ванадия. Биметалл с подслоем ванадия имеет более стабильные свойства в исходном состоянии, чем биметалл без подслоя; кроме того ванадий способствует получению более вязкой граничной зоны.

Характер распределения микротвердости граничной зоны биметалла без подслоя и с подслоем ванадия приведены на рис. 30.

В биметалле без подслоя наблюдается повышение микротвердости до (600—700) • 10~7 Н/м2 в граничной зоне на очень узком участке шириной менее 0,01 мм. В биметалле с подслоем ванадий предотвращает образование твердой и хрупкой прослойки. Структура и твердость остальных участков биметалла без подслоя и с подслоем ванадия одинаковы. В граничной зоне наблюдается обезуглероживание стали на глубину 0,02—0,05 мм. Изменений в структуре титана не обнаружено,

При оценке возможности использования биметаллических вставок в качестве переходников в соединении титана со сталью весьма важно знать влияние термического цикла сварочной дуги на граничные зоны биметалла.

Такие исследования показали, что наблюдается большая нестабильность прочности сцепления слоев биметалла без подслоя. После наплавки валика на титан, т, е. при термическом воздействии дуги, в граничной зоне образуется новая фаза — эвтектика Fe—TiFe2. Она приводит к резкому снижению прочности сцепления слоев биметалла,

Исследования влияния термического цикла сварки на свойства граничной зоны на биметалле с подслоем ванадия показали, что кратковременный нагрев до 900° С не вызывает никаких изменений в структуре и твердости граничной зоны. Повышение температуры от 900° до 1200° С приводит к образованию диффузионного слоя ванадия в железе с микротвердостью порядка 300 • 10~7 Н/м2, Ширина диффузионного слоя зависит от температуры нагрева и времени выдержки при температуре выше температуры аллотропического превращения. Чем меньше скорость нагрева и выше температура, тем шире диффузионная зона. Приближенно можно считать, что увеличение времени пребывания биметалла при такой температуре в два раза вызывает увеличение ширины диффузионной прослойки также вдвое, Твердость прослойки при этом не изменяется.

Нагрев граничной зоны биметалла выше температуры 1185—1200° С вызывает образование новой фазы на границе ванадия и железа. Эта фаза характеризуется высокой микротвердостью (до 900 • 10~7 Н/м2) и хрупкостью. Таким образом, нагрев граничной зоны биметалла свыше 1200° С недопустим, так как при этом образуется твердая и хрупкая фаза с трещинами, что может привести к расслоению биметалла.

Исследованиями установлено, что при сварке биметалла

титан—сталь с полным проплавлением основного слоя температура граничной зоны свыше 1200° С, когда возможно

образование хрупкой и твердой фаз, распространяется на ширину до 3 мм от центра шва. Поэтому для получения качественного сварного соединения необходимо при подготовке кромок удалять плакирующий слой на ширину не менее 6 мм.

В литературе имеется мало сведений о коррозионной стойкости сварных соединений титана с другими металлами, в частности, титана со сталью. Некоторые результаты исследований показывают, что в растворах соляной, серной и щавелевой кислот при комнатной температуре титан имеет потенциал более отрицательный, чем потенциал нержавеющей стали. Поэтому в паре с нержавеющей сталью скорость коррозии титана значительно снижается. При этом скорость коррозии нержавеющей стали остается без изменений. Это явление анодной защиты наблюдается также в кипящих растворах указанных кислот,

Сварка титана и его сплавов

Титан — металл, который стал синонимом прочности. Он устойчив ко многим растворам кислот и щелочей, практически не чувствителен к коррозии из-за оксидной плёнки на его поверхности.

В целом прочность титана 270-340 МПа. Сплавление его с такими металлами как алюминий, олово или хром увеличивает показатель прочности в 4-5 раз.

Но сплавы также имеют большую пластичность, чем чистый металл, поэтому их чаще используют в кораблестроении, на химических производствах, для создания корпусов разной техники и так далее. На таких заводах титан обязательно есть на складе материалов.

- Особенности сварки титана

- Способы сварки титана и его сплавов Дуговой метод

- Электрошлаковый метод

- Электронно-лучевой способ

Свойства титана

Кристаллический титан

Металл с серебристо-белым отливом. Легкий, 4505 кг/м³. Температура плавления ≈1650°C. Вязок, при обработке возможно налипание на режущий инструмент. В нормальных условиях покрыт окисной пленкой, предохраняющей металл от коррозии.

Химически активен, стружка легко воспламеняется в воздухе. Отличается пластичностью, легко поддается обработке давлением. Из-за высокой химической активности сварка титана производится в среде защитных газов.

Основные способы сварки титана

Химические свойства металла накладывают отпечаток на технологию при сварочных работах с титаном. Небольшие добавки водорода в структуру сплава ухудшают его механические и физические свойства. Повышение температуры вызывает разрушение пассивной окисной пленки, препятствующей коррозии — металл активно вступает в реакцию с кислородом и азотом воздуха.

Сварка титана и сплавов на его основе должна производиться с учетом физико-химических свойств. Основные виды соединений:

- Электродуговая сварка в облаке защитного газа посредством расплавляющегося или неплавящегося электрода;

- Электродуговая сварка с использование флюса;

- Электрошлаковый способ соединения деталей;

- Сварка по электронно-лучевой технологии;

- Точечная сварка (контактный вид стыковки).

Из специализированных методов стоит о метод (соединение прессованием) и плазменно-лучевую сварку.

Газовая защита

Качественное сварное соединение титановых сплавов получается только при надежной газовой защите сварного шва и участков основного металла, нагретых до 250-300°С.

Существуют 3 варианта защиты: струйная с использованием специальных приспособлений, местная в герметичных камерах малого объема и общая в камерах с контролируемой атмосферой (ВКС-1, ВУАС-1, УСБ-1).

Дополнительные защитные устройства изготовляют из нержавеющей стали. Внутри имеются рассекатели и газовые линзы. Насадка, прикрепляемая к газовой горелке для защиты кристаллизующейся сварочной ванны, должна быть шириной 40-50 мм и длиной 60-120 мм в зависимости от режима сварки. Для сварки трубчатых конструкций, кольцевых поворотных и неповоротных стыков применяют местные или малогабаритные защитные камеры.

Качество зашиты определяют по внешнему виду металла шва. Серебристая или соломенного цвета поверхность шва свидетельствует о хорошей защите. Желто-голубой цвет сварного шва указывает на нарушение защиты, хотя в отдельных случаях такие швы считаются допустимыми. Темно-синий или синевато-серый цвет с пятнами серого налета характеризует плохое качество шва.

Соединение в среде инертного газа

Сварка титана в среде аргона

Самый применяемый способ. Основан на использовании электродуговой сварки неплавящимся электродом (вольфрамовый сплав) в газовой среде из аргона (смеси аргона с гелием). Суть процесса — создание зоны расплава под местной защитой.

- Подготовленные (обезжиривание, очистка) детали устраиваются на медной подкладке. Вдоль зоны расположения шва в подкладочном металле выточена канавка, по которой подается аргон;

- Защитный газ подается из горелки. С целью расширения зоны защиты применяются специальные накладки. Дополнительный изолятор от воздействия окружающей среды — бескислородный флюс в виде пасты, который обеспечивает защиту с двух сторон шва;

- Сварка титана осуществляется на постоянном токе с обратной или прямой полярностью. Последний метод используется при обработке металла посредством полуавтомата;

- В точке соединения под воздействием высокой температуры (до 6000°C) образуется сварная ванна. Жидкий металл вытесняется силой давления газа и электродуги. Образовавшееся углубление способствует лучшим технологическим условиям стыковки. Появляется возможность качественнее проплавить титан, обеспечить более надежную защиту за счет нагнетания аргона в область расплавленного металла.

Свариваемость никеля и его сплавов

Сопротивляемость кристаллизационным трещинам

Сварка Ni и его сплавов затруднена вследствие высокой чувствительности к примесям. Наиболее отрицательное влияние на качество сварных швов оказывают С и S. Содержание С ограничивают до 0,15% (по массе), а в некоторых сплавах — до 0,05 % (по массе).

Сера обладает большим химическим сродством к никелю. Особенно это заметно при температурах выше 400 °С, когда в течение короткого времени образуется сульфид никеля, дающий легкоплавкую эвтектику с никелем с температурой плавления 645 °С, которая располагается по границам зерен металла и может привести к появлению кристаллизационных трещин. Сульфид никеля может образоваться, если с никелем соприкасаются материалы, которые содержат даже небольшие количества серы, например горючие материалы, масла, краски и т. д. Количество серы в сплавах ограничивают 0,005%—0,03% (по массе). Введение в сплав небольшого количества лития [0,004—0,006 % (по массе)] резко уменьшает влияние серы.

Фосфор образует эвтектику Ni3Р—Ni с температурой плавления 880 °С и также может привести к появлению кристаллизационных трещин, его содержание ограничивают 0,005 % (по массе). Свинец и висмут снижают технологические свойства никелевых сплавов, их содержание ограничивают 0,002— 0,005 % (по массе).

Склонность к порообразованию

Никель и его сплавы проявляют большую склонность к образованию пор вследствие хорошей растворимости в расплавленном металле азота, водорода, кислорода и резкого снижения растворимости при затвердевании металла. Легирование шва Ti, Сr и V уменьшает пористость, а легирование Мn, С, Si, Fe увеличивает. При аргонодуговой сварке вероятность образования пор уменьшается с повышением качества защиты зоны сварки.

Физико-химические особенности

При сварке Ni и его сплавов, особенно с Сu, основной металл не претерпевает структурных превращений, не закаливается, поэтому нет необходимости применять предварительный подогрев или последующую термообработку.

Некоторые сплавы Ni, особенно с Сr и Мо, проявляют склонность к межкристаллитной коррозии, для предотвращения которой сварное соединение подвергают отжигу. Сваривать такие сплавы газовой сваркой нежелательно, так как длительное воздействие высокой температуры может привести к понижению коррозионной стойкости.

При сварке никеля и его сплавов для улучшения свариваемости приходится вводить в зону сварки легирующие компоненты, поэтому химический состав сварного шва отличается от основного металла.

В зависимости от способа сварки никеля могут быть применены различные методы легирования металла шва. Наиболее надежным методом легирования является применение электродной проволоки определенного состава в сочетании с пассивным нелегирующим электродным покрытием, с флюсом или использование сварки в инертных газах.

Нюансы работы

На качество шва, кроме квалификации сварщика, влияют правильно подобранный состав газа, электрод и режимы работы аппарата.

- Аргон способствует созданию узкого и глубокого канала сварки. Расход меньше в 1.5-2 раза, по сравнению с гелием. Последний повышает теплоотдачу электродуги, увеличивает скорость обработки (соответственно, производительность);

- Электрод изготавливается из вольфрама. Но, при всех своих свойствах, чистый вольфрам (W) не может обеспечить оптимальный режим процесса. Добавка оксида лантана (La2O3) дает возможность увеличить силу тока до 50%, снизить загрязнение сварочной ванны вольфрамом, продлить срок эксплуатации электрода;

- Угол заточки электрода влияет на глубину проплавления. Диапазон параметров 30-45°. Увеличение показателей снижает глубину расплава. Качественный шов получается при низкой шероховатости (полировка) конуса электрода;

- Прямая полярность обеспечивает концентрацию теплового потока на детали, что способствует более глубокому проплавлению. Обратная — снижает глубину шва. Применима при стыковке тонколистовых материалов (до 1.5-2 мм).

В бытовых условиях сварка титана возможна только на полуавтоматическом аппарате с применением неплавящегося электрода и аргона. Ограничение — наличие достаточно сложного комплекта оборудования.

Техника сварки

Надежная зашита зоны нагрева при механизированной сварке титана плавящимся электродом в инертных газах сопряжена с рядом трудностей. Поэтому сварку этим способом в большинстве случаев ведут в камерах с контролируемой атмосферой.

Целесообразно применять импульсно-дуговой метод, что обеспечивает возможность сварки в монтажных условиях, повышает производительность по сравнению с ручной сваркой неплавящимся электродом при одновременном снижении погонной энергии в 2-2,5 раза.

Ориентировочные режимы сварки титана и его сплавов

В ряде случаев сварка титана и его сплавов выполняется в вакууме. Преимущество этого способа заключается в обеспечении высокой чистоты металла шва. В нем не остается примесей — газов и неметаллических включений.

Техника и режимы сварки должны обеспечивать устойчивое горение дуги с минимальным разбрызгиванием, что достигается при струйном переносе электродного металла Этот процесс осуществляется при определенном соотношении сварочного тока напряжения на дуге, скорости подачи электродной проволоки и вылета электрода.

Использование флюса

Плюс этого способа — получение качественного и прочного шва. Использование флюса способствует образованию металла с мелкозернистой, следовательно, более плотной и прочной структурой.

Особенности:

- Флюсовый материал перед применением высушивают при температуре ≈250°C. Обратная сторона защищается флюсовой подушкой или флюсомедной подкладкой. Основная — защитной пастой с высотой буртика равным или больше вылета электрода (14-22мм);

- Марки защитных составов: для соединения материала толщиной до 8мм используется АНТ-1 или АНТ-3. Толстые заготовки — АНТ-7;

- Допускается применение распространенной аппаратуры. Режим: постоянный ток обратной полярности. Средние значения тока: 600-650A.

Контактная сварка

Сварка титана методом точечного контакта стала возможна благодаря:

- высокому электрическому сопротивлению в зоне контакта;

- малому коэффициенту теплопроводности;

- отсутствием необходимости использовать защитный газ: детали плотно прилегают друг к другу и обжимаются в процессе сварки.

Процесс проводится на аппаратах средней мощности в режиме постоянного или переменного тока (одно- или трехфазной направленности). Тонколистовые материалы, при достаточной квалификации мастера, можно попытаться соединить посредством клещей (ручной сварочный аппарат). Важно подобрать необходимый режим, чтобы не прожечь металл или, наоборот, не потратить усилия впустую.

Чем варить титан, какие применять режимы сварки, определяется технологическим процессом, учитывающим вид шва, материал и его толщину. Важна квалификация мастера, работающего с титаном и сплавами на его основе.

Редакция сайта и посетители будут признательны мастеровым людям, которые найдут время, чтобы поделиться своим опытом работы с этим удивительным металлом. Информацию можно оставлять в блоке «контакты».

Подготовка к сварке

Резка на заготовки и подготовка кромок под сварку ведутся механическими способами. Разделительная резка и подготовка кромок толстостенных изделий возможна и газотермическими способами, но с обязательной последующей механической обработкой кромок на глубину не менее 3-5 мм.

Кромки на ширину 15-20 мм зачищают металлическими щетками, шабером и т .п. с последующим обезжириванием.

Если до сварки конструкция подверглась термообработке (вальцовке, ковке, штамповке), то перед сваркой ее поверхности необходимо очистить дробеструйным или гидропескоструйным аппаратом, а затем еще подвергнутъ и химической обработке: рыхлению оксидной пленки, травлению и осветлению.

Режимы химической обработки титана и его сплавов

| Раствор | Длительность обработки, мин | |

| Назначение | Состав (на 1 л воды) | |

| Рыхление оксидной пленки | Нитрит натрия 150-200 г Углекислый натрий 500-700 г | 120 |

| Травление | Плавиковая кислота 220-300 мл Азотная кислота 480-550 мл | 60-1200 |

| Осветление | Азотная кислота 600-750 мл Плавиковая кислота 85-100 мл | 3-10 |

После химической обработки свариваемые кромки промывают на ширину 20 мм бензином и протирают этиловым спиртом или ацетиленом. Сварочную проволоку предварительно подвергают вакуумному отжигу с последующим обезжириванием.

Сварку ведут в приспособлениях или на прихватках, которые выполняют ручной аргонодуговой сваркой W-электродом.Свариваемые поверхности, подготовленные к сварке, нельзя трогать незащищенными руками.

Читайте также: