Сварка током высокой частоты

Обновлено: 28.04.2024

Индукционная сварка: что это такое, виды сварки

В последнее время очень популярным способом изготовления электросварных труб, является сварка высокочастотными токами, диапазон которых варьируется от 70 до 450 кГц. Высокочастотная сварка применяется в основном при изготовлении труб, диаметром от 8 мм до 529 мм и толщиной металла от 0. 3 мм до 10 мм.

Что такое сварка токами высокой частоты, и чем она отличается от обычной ММА сварки электродами? Какие способы сварки существуют, читайте в этой статье.

Что такое индукционная сварка

Индукционная сварка металлов представляет собой метод термической обработки металлических заготовок под давлением. Для нагревания свариваемых деталей применяется электромагнитная индукция. Индукционная катушка, размещенная в сварочном аппарате, возбуждается с помощью электротока высокой частоты. За счет катушки происходит генерация высокочастотного электромагнитного поля, воздействующего на ферромагнитный или токопроводящий материал.

Нагревание в заготовках из ферромагнитного материала получается, в основном, под воздействием гистерезиса. В заготовках из токопроводящего материала главный тип нагревания – резистивный, который вызывается вихревыми токами.

Немагнитные или электроизоляционные материалы, к примеру, пластик, могут подвергаться индукционной сварке с помощью размещения в них ферромагнитных или металлических смесей. Они называются приемники индукционных токов, поскольку их цель – забрать индукционную энергию у катушки. Приемники после нагрева и за счет теплопроводности переносят тепло материалу, который их окружает.

Индукционная сварка – это процесс работы, являющийся высокоавтоматизированным. Осуществляется он очень быстро. Это объясняется тем, что к участку сварки возможна передача огромного количества энергии, за счет чего происходит плавление соединяемых поверхностей за очень короткое время. В результате поверхности быстро прижимаются друг к другу, и получается непрерывный сварной шов.

Глубина проникновения индуцированных токов зависит от многих причин, в том числе, от температуры и химического состава металла.

Справочник сварщика

Суть такой сварки заключается в том, что металлические детали нагреваются, при пропускании через них электрического тока высокой частоты, в результате чего они сдавливаются. Вводить в металл токи высокой частоты очень удобно вот в такой, индукционный бесконтактный способ. Помимо всего прочего, ими очень удобно пользоваться для того, чтобы сконцентрировать в зоне нагрева большое количество теплоты, а также поверхностный эффект близости индуктивного сопротивления. Таким образом, как правило, такими токами пользуются посредством их выработки ламповыми или машинными генераторами. Наиболее подходящими деталями для работы с таким типом сварки, является сварка труб и трубопроводов.

На рисунке ниже, показано устройство работы трубосварочного станка, в который подводятся специальные сварочные контакты, наделенные индукционными токами. Так, в станок помещают деталь – круглую трубу, которая зажимается между ведущими роликами, а также обжимается специальными обжимными роликами. При этом устанавливается зазор заготовки до контакта сварки, и он должен быть четко отрегулированным. Для того чтобы отрегулировать этот зазор, необходимо чтобы кромки располагались под острым углом, и сходились в точке контакта со сваркой. Одновременно с этим, подводиться ток от высокочастотного генерирующего устройства, и подключается оно к неподвижным контактам. Таким образом, в точке соприкосновения кромок будет возникать наибольшее значение плотности тока, соответственно, это будет и точка наивысшей температуры, поэтому и начинается процесс сварки под воздействием обжимных роликов.

1 — изделие; 2 — сердечник (из феррита); 3 — контакты сварочника; 4 — обжимные ролики.

1 — изделие; 2 — рабочий индуктор; 3 — сердечник; 4 — ролики для обжима

Для того, чтобы уменьшить шунтирование сварочного тока, внутрь трубы или заготовки вводиться специальный ферритный сердечник, из-за чего начинается процесс увеличения частоты токов и индуктивного сопротивления шунтируемых путей. Кроме того, утечка токов между контактами, вместе с вводом ферритного сердечника, существенно уменьшается.

Также, в индукционной сварке может применяться схема с подключением сварочного тока к заготовке, посредством индукционного способа (на рисунке справа). В этом случае, к индуктору подводят электрический ток, который индуцируется, непосредственно, к заготовке. Такой способ является несколько упрощенным, соответственно, и более дешевым. Коротко о характеристиках работы с заготовками:

— допустимые диаметры изделий: от 12-60 мм, до 325-425 мм;

— толщина стенок от 2-8 мм;

— рабочая мощность установки 160 кВт;

— скорость сварки 30-50 м/мин.

Кроме всего прочего, возможно также и индукционная сварка немагнитных материалов (например, латунь).

Область применения

Чаще всего высокоточная сварка применяется в трубной промышленности. Она идеально подходит для производства труб из разных металлов: медных, алюминиевых, стальных. Также соединяются поверхности других полых профилей. Чтобы придать необходимую форму плоским металлическим полосам, применяются специальные ролики, служащие для направления заготовки, которая перемещается через индуктор.

Причем индукционные токи двигаются к текущей точке контакта, проходя через оба края будущего изделия.

Данная технология также используется при производстве ребристых труб, которые используются для изготовления теплообменников. В этом случае, применяется способ высокоскоростного последовательного приваривания к трубе из высокоуглеродистой стали цельной спиралевидной заготовки оребрения.

Сварка токами высокой частоты

Этот метод производства имеет много преимуществ перед другими сварными процессами. К ним можно отнести следующее:

- высокую скорость сварки до 155 метров шва за минуту;

- применение разных марок легированной стали;

- использование при производстве изделий цветных и редких металлов, а так же всевозможных сплавов;

- возможность подавать в качестве материалов различные виды пластмасс и синтетических тканей;

- меньший расход энергии на определённый объем готовых изделий, по сравнению с другими методами;

- использование одного и того же сварочного оборудования для производства труб из разных материалов.

Далее более подробно рассмотрим сам процесс. Заготовка изделия, в виде скрученного листа материала, поступает в сварочный аппарат с помощью двух валиков, которые сжимают ее. В результате этого в месте будущего шва образуется V — образная щель между краями.

В эту щель поступает ток высокой частоты и стремится к вершине угла схождения краёв детали. Из-за этого кромки детали нагреваются до нужной температуры плавления, после чего вышеупомянутые валики сжимают их. В результате сдавливания расплавленных краёв детали образуется герметичное соединение на молекулярном уровне.

Существует несколько способов использования токов высокой частоты. Рассмотрим каждый из них более подробно.

Плюсы и минусы

По сравнению с иными способами соединения металлов, индукционная сварка значительно производительнее – в 2 раза. К преимуществам относится:

- экономия электроэнергии, т. к. не требуется предварительный нагрев заготовки;

- пониженная длительность циклов нагрева (уменьшение потребления электроэнергии);

- высокая точность участка нагрева, поскольку уменьшается число зон нагрева;

- отсутствие соприкосновения индуктора с деталью, за счет чего снижаются затраты на техническое обслуживание аппарата;

- уменьшение трудоемкости по очистке готового изделия;

- сокращение длительности производственного цикла;

- комфортные условия при выполнении работ и понижение риска получения травм;

- высокое качество сварочных швов.

К недостаткам можно отнести трудность в поддержании равномерного зазора между заготовкой и индуктором, сложность сосредоточения нагрева на участке сварки. Также минусом является высокое потребление энергии.

мтомд.инфо

Индукционная сварка металлов

При индукционной сварке (ИС) детали нагревают или вихревыми токами, наводимыми магнитным полем, создаваемым близко расположенным к изделию индуктором, подключенным к генератору токами высокой частоты (индукционная схема), или протекаемым током в случае, когда изделие включено непосредственно в цепь высокочастотного генератора (кондукционная схема токоподвода). Этим методом можно соединять черные и цветные металлы и их сплавы, а также пластмассы и синтетические ткани. При индукционном подводе тока соединяемые трубы перед обжимными валками проходят в непосредственной близости от трансформатора или индуктора. Две кромки трубы, расположенные с диаметрально противоположных сторон, подаются друг к другу под некоторым углом, образуя щель V-образной формы. При прохождении под индуктором в свариваемых деталях индуктируются вихревые токи, направленные противоположно току в индукторе. Встречая на своем пути V-образную щель, ток отклоняется к вершине угла схождения. В силу эффекта близости и поверхностного эффекта ток концентрируется в основном на свариваемых участках поверхностей, обращенных друг к другу, тем самым обеспечивая быстрый нагрев металла до температуры сварки. Нажимные ролики обеспечивают контакт свариваемых кромок трубы.

Свариваемые кромки необходимо обработать до металлического блеска (допускается прокатная окалина), но на них не допускаются заметные неровности.

Для повышения эффективности нагрева внутрь кольцевого индуктора (в трубную заготовку) вводится ферромагнитная масса — ферритовый магнитный сердечник.

Сварка по этой схеме применяется для изделий, имеющих замкнутое поперечное сечение. Она целесообразна для непрерывной последовательной шовной сварки труб.

Рисунок 1 — Индукционная сварка труб вращающимся трансформатором

1 — сварочный трансформатор (вращающийся трансформатор); 2 — охлаждение; 3 — изоляция; 4 — роликовые электроды; 5 — сварочный шов; 6 — боковые нажимные ролики; 7 — стол; 8 — труба с пазом; 9 — сваренная часть трубы

На рисунке 2 показана схема продольной сварки труб с кольцевым индуктором. Этот метод может применяться для сварки труб диаметром 10—100 мм с толщиной стенок 0,5—15 мм из низкоуглеродистых и высокоуглеродистых сталей, нержавеющих и кислотостойких сталей, труб из цветных металлов — меди, латуни, бронзы, алюминия и их сплавов.

Рисунок 2 — Индукционная сварка труб со стержневым индуктором

1 — несваренная часть трубы; 2 — токопроводящая шина; 3 — охлаждающий канал; 4 — магнитное ярмо; 5 — пара нажимных роликов; 6 — индукционный генератор; 7 — сваренная часть трубы

С увеличением диаметра труб эффективность охватывающих индукторов резко снижается, наиболее эффективным оказался подвод тока с помощью внутренних индукторов или по совмещенной системе, использующей одновременно как охватывающие, так и внутренние индукторы. Основной эффект от применения внутренних индукторов связан с возможностью уменьшения потерь в теле трубной заготовки.

Рисунок 3 — Индукционная сварка труб с кольцевым индуктором

1 — шлицевая труба; 2 — кольцевой индуктор; 3 — магнитный сердечник (используется при малом диаметре труб); 4 — зона токопрохождения; 5 — пара нажимных роликов; 6 — генератор высокой частоты; 7 — сваренная часть трубы; 8 — охлаждение водой

В результате большого удельного давления образуется значительный грат, который следует удалить из зоны сварки. При последовательном расположении стержневых индукторов одинаковой или различной мощности можно проводить предварительный и окончательный нагрев, а также сварку труб с большой толщиной стенок.

С помощью сварки изготавливают высококачественные стальные трубы в соответствии с условиями поставки на сварные стальные трубы.

Рисунок 4 — Индукционная стыковая сварка труб

1 — свариваемая труба; 2 — индуктор; 3 — магнитопровод; 4 — зажимы для фиксации свариваемых труб и создания осадки

Имеющийся зазор между индуктором и изделием позволяет сваривать горячекатаный материал без специальной обработки поверхности и торцов заготовки.

Преимущества индукционной сварки с индукционным подводом следующие:

- быстрый нагрев;

- продолжительный срок службы индуктора;

- отсутствие на свариваемых деталях под индуктором рисок, царапин и др.

К недостаткам индукционной сварки следует отнести:

- сложность поддержания равномерного зазора между индуктором и поверхностью свариваемых деталей;

- сравнительно высокую потребляемую мощность из-за растекания тока по поверхности трубы вне зоны сварки и трудность сосредоточения разогрева в зоне сварки.

В отличие от индукционного токоподвода при контактном наблюдается сконцентрированное выделение теплоты в зоне сварки.

Контактный токоподвод при непрерывной сварке применяется чаще всего при производстве электросварных труб. Эта схема позволяет существенно расширить номенклатуру свариваемых изделий, более экономно расходовать энергию, но при этом приходится считаться с ограниченным ресурсом токоподводов. Износостойкость контактов и надежность систем со скользящими контактами зависят от ряда факторов, важнейшими из которых являются материал контактов, сила прижима, условия охлаждения, величина тока.

Рисунок 5 — Индукционная сварка труб с контактными электродами

1 — несваренная часть трубы; 2 — скользящий контакт тока высокой частоты; 3 — зона токопрохождения на трубе; 4 — пара нажимных роликов; 5 — генератор высокой частоты; 6 — свариваемая труба; 7 — охлаждение водой

Промышленное применение индукционной сварки связано главным образом с трубным производством, где этот процесс во многих случаях заменяет контактную и дуговую сварки. Индукционной сваркой изготавливают прямошовные трубы (из сталей, алюминиевых сплавов, латуни и др.) малого и среднего диаметров (12… 150 мм) при толщине стенки 0,8…6 мм, а также большого диаметра (400…600 мм) при толщине стенки до 8 мм. Наряду с основными их потребителями (машиностроение и строительные конструкции), они находят все большее применение в нефте- и газодобыче. Так, в США производство сварных труб для этих целей достигло 30% от общего выпуска; крупные мощности по производству обсадных и насосно-компрессорных труб введены в Японии. В ряде стран применяется индукционная сварка при производстве прямошовных труб большого (450… 1220 мм) диаметра с толщиной стенки до 16 мм из листов длиной 12 м.

Индукционная сварка получила распространение для изготовления биметаллических полос толщиной до 14 мм и металлических оболочек электрических кабелей.

Вместе с этим индукционная сварка находит достаточно широкое применение для соединения пластмасс и текстильных материалов.

Технология выполнения индукционной сварки

Так как изделия из прочных металлов обладают высоким уровнем индуктивного сопротивления, то высокочастотный ток не распространяется по периметру, в результате чего, трубы подвергаются сжиманию и свариваются. Соединение заготовок производится при размещении их в индуктор. В тот момент, когда свариваемые детали помещаются в индуктор, на участках соединения осуществляется индукция вихревых токов, которые имеют противоположное направление относительного тока, размещенного в индукторе.

Проходящим токам на пути попадается щель соединения, и они движутся по направлению к ней. Концентрация тока сосредоточена, главным образом, на свариваемых частях поверхности, и металл быстро нагревается до требуемой температуры, которая является оптимальной для сварки.

Оборудование и материалы

Любое оборудование для выполнения индукционной сварки, независимо от назначения, состоит из таких элементов:

- индуктор (токопровод);

- источник питания ТВЧ;

- сварочная головка с трансформатором высокой частоты и конденсаторной батареей;

- технологическая оснастка, чтобы фиксировать заготовки;

- устройство для создания давления.

Индукционная сварка применяется для обеспечения максимальной точности и чистоты свариваемых заготовок, необходимых для производственных, монтажных, ремонтных работ. Использование данного оборудования позволяет в кратчайшие сроки осуществить работы. Модели сварочных аппаратов производятся различными по мощности, конструктивным особенностям, частоте тока, цене, рабочему напряжению и другим критериям.

Контактный способ

Самым распространённым способом изготовления электросварных труб, является вариант с использованием контактного токопровода, ввиду сконцентрированного выделения теплоты в зоне сварки. Использование этой схемы позволяет более экономно расходовать энергию и увеличить перечень свариваемых изделий.

Но так же есть и свои недостатки. К ним можно отнести недолговечность контактного элемента и его малую износостойкость, которая зависит от ряда причин таких как:

- материал контакта;

- способ его охлаждения;

- степень прижима и сила тока.

Сюда же следует отнести сварку вращающимся контактным трансформатором.

Как сделать такой аппарат для контактной сварки, можно узнать на сайте . Сам аппарат состоит из:

Характеристика и принципы работы высокочастотной сварки. Государственные стандарты, достоинства, применение

Высокочастотная сварка – это способ соединения металлов при помощи тока высокой частоты. Ее особенность в том, что соединяемые детали находятся под небольшим углом и кромки почти касаются друг друга. Электрические контакты подсоединяются к кромкам деталей и пропускают ток высокой частоты.

После нагрева и расплавления металл сжимается специальными обжимными роликами, затем соединение осаживается, образуя прочный сварной шов. Эффект обусловлен близостью свариваемых деталей и поверхностным прохождением тока в результате чего достигается большая концентрация тока на кромках и металл хорошо сваривается.

Сварка токами высокой частоты бывает двух типов: с помощью обычных контактов и индукционная. При первом способе подсоединяются обычные электрические контакты, а при втором – ток наводится индуктором. Чаще всего сварка высокочастотными токами используется для производства длинных труб различного диаметра.

Общая информация

Способ включает использование законов и явлений физики.

- эффекта близости;

- возникновения электромагнитных сил;

- поверхностного эффекта;

- влияния на распределение тока в проводнике медных экранов и магнитопроводов;

- катушечного или кольцевого эффекта;

- изменения свойств металлов при изменении напряженности магнитного поля и температуры.

При высокочастотном нагревании основная роль отводится явлению поверхностного эффекта и эффекта близости.

Поверхностный эффект

Заключается в неравномерности распространения переменного тока по профилю проводника (глубина проникновения тока). У внешней поверхности плотность тока наибольшая и постепенно уменьшается по мере удаления вглубь. В центре тела она минимальна.

Благодаря поверхностному эффекту, в наружных слоях происходит концентрирование выделения энергии и быстрый нагрев металла. Эффект близости также способствует этому проявлению.

Эффект близости

Заявляет о себе путем прохождения в системе проводников переменного тока. На каждый из проводников при этом распространяется влияние как собственного переменного магнитного поля, так и поля других проводников.

Чем меньше расстояние, отделяющее проводники друг от друга, и выше частота тока, тем сильнее эффект близости.

Это явление способствует усилению концентрации энергии во внешнем слое металла, подвергаемому нагреву. Таким образом, выделение тепловой энергии происходит непосредственно в толще металла, обеспечивая быстрый нагрев в сварочной зоне и высокую эффективность способа нагрева.

Сварка продольных швов труб высокочастотной сваркой

Около 10 % общего объема выпускаемой стали идет на производство труб. Это говорит о востребованности данных изделий на рынке металлопроката. Существуют различные виды труб и различные способы их изготовления.

В данной материале рассмотрим сварные прямошовные трубы

Какую сталь используют при производстве труб сварных прямошовных

При производстве данных труб используются, как правило углеродистые марки стали, которые имеют высокую прочность и твердость, но имеют низкие показатели износо- и теплостойкостьи. Так же иногда используются при производстве низколегированные и легированные стали, но в значительно меньшем объеме. За счет легирующих элементов свойства сталей улучшают. Для повышения твердости – добавляют хром, для прочности и пластичности — никель, для твердости и износостойкости — марганец, а алюминий – для жаростойкости.

Виды и группы

Высокочастотная сварка в зависимости от способа передачи энергии кромкам классифицируется на виды:

- Контактный. На свариваемые кромки накладываются контакты, к которым подводится ток высокой частоты.

- Индукционный. Нагревание происходит с помощью индуктора, при протекании через который переменного тока возникает магнитное поле. При помещении металлической детали в середину индуктора переменным магнитным потоком будет вызван индукционный ток, и выполнено нагревание в заданной зоне.

Процессы сварки ТВЧ подразделяются на 3 группы:

- Давлением с оплавлением. Механизм заключается в предварительном нагреве соединяемых поверхностей и их местного расплавления. Расплавленный материал удаляется из сварочной зоны при осадке. Шов образуется между деталями в твердом состоянии.

- Давлением без оплавления. Свариваемые поверхности предварительно нагреваются до температуры, значение которой ниже точки плавления металла, подвергаемого процессу.

- Плавлением без давления. Нагрев элементов осуществляется до оплавления. Сварная ванна металла застывает, шов образуется без приложения давления.

Применение электросварных прямошовных труб

Электросварные прямошовные трубы универсальны. Они используются в сфере ЖКХ, машиностроении и промышленных отраслях. Чаще всего такие трубы применяются для сооружения инженерных сетей, эксплуатирующихся при повышенных нагрузках. К ним относятся нефте-, газо- и водопроводы, а также сети отопления. Способность электросварных труб выдерживать высокое давление позволяет с успехом использовать их для прокладки локальных и магистральных коммуникаций.

Стальные трубы можно обоснованно назвать уникальным строительным материалом. С их помощью сооружено немало конструкций, достойных занесения в Книгу рекордов Гиннесса. К ним относятся самые длинные в мире трубопроводы для транспортировки различного сырья: нефтепровод «Дружба» (8900 км), газопровод «Запад – Восток» (8407 км), аммиакопровод (2500 км) и даже спиртопровод (135 км). Самым сложным подводным сооружением можно назвать подводный газопровод Langeled. Он состоит из труб диаметром 1200 мм, уложен на глубине до 1200 м и имеет длину 1200 км.

ГОСТы

Информация, относящаяся к высокочастотной сварке, изложена в ГОСТах, которые необходимо выполнять.

ГОСТ Р ИСО 857-1-2009 содержит:

- формулировку термина «высокочастотная сварка»;

- информацию о принадлежности метода по виду энергоносителя к классу «Электрический ток».

- процессы сварки: ГОСТ Р ИСО 4063-2010 – список общепринятых сокращений высокочастотной сварки.

Типы сварки труб

Применение того или иного типа сварки труб зависит от материала их изготовления, а также от последующего использования. Но практически во всех случаях работа выполняется при помощи переменного электрического тока. Такой выбор обусловлен экономической целесообразностью, поскольку при применении иных видов электроэнергии финансовые затраты возрастают. Сварные соединения представляют собой некоторое количество элементов, соединенных друг с другом сварными швами.

В основном пользуются следующими типами соединений:

- стыковыми;

- угловыми;

- внахлест.

Если толщина стенок соединяемых заготовок превышает 3 мм, их кромки требуется разделать. Угол раскрытия стыка должен быть в пределах 60°–70°. Фаски с торцов детали должны быть удалены. Для этого может использоваться механический либо иной способ.

Стыковой тип сварки труб является наиболее распространенным, так как во время обработки стыки практически не деформируются. Помимо этого, такие соединения отличаются самым незначительным внутренним напряжением. Для них характерна высокая прочность и при статических, и при динамических нагрузках. Готовые сечения бывают:

- одинарными (для труб диаметром менее 500 мм);

- двойными (для труб диаметром более 600 мм).

Угловой тип сварки труб – разновидность стыкового соединения. Его используют обычно при соединении труб с другими элементами или между собой под определенным углом. Сварные работы выполняются:

Этот тип обработки отличается меньшей прочностью по сравнению со стыковым, однако данная характеристика соединения достаточно высока.

Еще один тип сварки труб – внахлест – не применяется при приварке заготовок из металла из-за невысокой надежности соединения. Он подходит для работы с отдельными элементами или пластиковыми трубами.

- Технология сварки толстостенных труб.

При толщине заготовки более 20 мм используют технологию работы с толстостенными трубами, которая предполагает обработку слоев большой толщины. Благодаря таком типу сварки труб, прочность шва увеличивается на 10–15 %. В обработке чаще всего задействовано два мастера. Первый занят формированием обычного шва, а второй — толстого слоя.

Этот тип работ выполняется следующим образом:

- Обработку начинают выполнять в потолочном положении, постепенно увеличивая толщину шва (шовное соединение при работе с толстостенными заготовками должно быть как можно более ровным).

- Затем обработка проводится в полувертикальном положении.

- При помощи электрода создается горизонтальная площадка.

- Далее работы проводятся в нижнем положении, благодаря чему можно пользоваться электродами, толщина которых достигает 5 мм.

- Сварка труб на просвет.

Далеко не каждый мастер знает о правильном выполнении такого типа сварки труб, не говоря уже о молодых социалистах – выпускниках профессиональных училищ.

Первоочередное значение при этом типе обработки имеет прихват трубы, который не позволит допустить деформацию корня. Количество точек прихвата зависит от размера заготовки. Прихват должен быть выполнен так, чтобы в месте стыка детали не сходились.

Затем необходима зачистка стыков. При обнаружении в процессе сварки на просвет дефектов, к примеру, трещин, их требуется удалить. По окончании зачистки начинают заполнять шов. Этот этап считается наиболее простым, тем не менее, в ряде случаев для заполнения стыка может потребоваться около 30 % корня.

В процессе работы рекомендуют оставить углубление около 1,5 мм для последующей облицовки. В таком случае облицовочный материал заполнит углубление, сформировав эстетичный шов. При этом типе сварки труб существенное значение имеют два момента – заполнение шва под определенным рабочим углом и использование короткой дуги.

Принцип работы

Соединяемые заготовки изделия установлены под небольшим углом с образованием щели между соединяемыми кромками. Ток высокой частоты к кромкам подводится одним из способов – индуктором или через скользящие контакты и проходит от одной кромки к другой через зону их схождения. Высокая концентрация энергии в этой зоне достигается в результате действия проявлений поверхностного эффекта и близости.

При соприкосновении кромок в рабочей зоне происходит интенсивный нагрев металла и его расплавление. В результате сдавливания обжимными роликами металл осаживается, образуется прочное соединение.

Процесс высокочастотной сварки труб

Сварка труб ручной дуговой сваркой

Профессионалы советуют при сварке труб ручной дуговой сваркой делать тройной шов – он будет надёжнее одиночного. Наиболее удобно работать сварщику с поворачиваемой трубой. Сварка так называемых поворотных стыков производится следующим образом:

- сначала соединяется одна четверть диаметра трубы;

- потом трубу поворачивают на 180 градусов, и варится противоположный первому шву участок;

- далее новый поворот и сварка второй четверти диаметра трубы;

- после этого производится ещё одно вращение трубы, и соединяется оставшейся участок.

После очистки от окалины на первый шов наносят второй. Заключительный третий шов начинают наносить с противоположной стороны второму шву.

При сварке жёстко зафиксированной трубы применяется иная методика:

- первый шов ведут снизу вверх до половины диаметра трубы, а потом опускается вниз, обратно к началу;

- нанесение второго шва начинают также снизу, но ведут с другой стороны и в обратном направлении.

Другие способы сварки

Подобный способ сварки неповоротных стыков исключает непроваренные участки, и шов получается более надёжным. При выполнении третьего шва работают по схеме первого варианта.

Самое надёжное соединение даёт многослойная сварка. В некоторых случаях применяют сварку спиралью – очистив от окалины начальный шов, второй ведут параллельно валику первого.

Сварка медных труб

Выбор способа сварки медных труб зависит от назначения соединяемых труб, герметичности шва и иных характеристик. Применяют три метода сварки – электродуговую, контактную и газовую.

Наиболее перспективной признаётся электродуговая сварка с использованием неплавящегося электрода из вольфрама и присадочной проволоки, в состав которой добавлены раскислители.

В качестве защитного газа целесообразно использовать азот, потому что сварка получается дешёвой.

Однако при работе с тонкостенными медными трубами лучше применять аргон.

Сварка стальных труб

Самой востребованной остаётся сварка стальных труб – как в производстве, так и в быту. Здесь существенную роль играет квалификация сварщика. Что касается сварочного оборудования, то используются электросварки, газосварки и полуавтоматы.

Перед началом сварки проводят предварительную тщательную очистку кромок от загрязнений и окислов, затем снимают фаску, что позволит получить V-образную площадь, благодаря которой шов станет прочным и герметичным.

При сварке газовой горелкой достаточно одного шва. С целью исключения непровара окончание шва немного накладывается на начало. Сорт присадочного материала должен быть одинаковым с металлом свариваемой трубы.

А самыми распространёнными на сегодня являются электросварка и полуавтоматическая. В обоих случаях процесс начинается с подготовки свариваемых труб. Затем соединяемые части центрируют и равномерно прихватывают в трёх-четырёх точках.

Первый шов «тройкой». Важно заполнить фаску по высоте всего на две трети. После очистки шва от шлака и проверки качества работы, меняют электрод «четвёрку» и приступают к нанесению дополнительного шва.

Сварка оцинкованных труб

Специальная технология сварки оцинкованных труб позволяет соединять их, не нарушая цинкового покрытия. На место стыковки наносят флюс, который и обеспечивает защиту от выгорания покрытия. Под флюсовым слоем цинк сначала от воздействия тепла становится вязко-жидким, затем расплавляется, но не выгорает и не испаряется. По завершению сварки это обеспечивает защиту от коррозии.

При работе с оцинкованным материалом крайне важно наличие вентиляции. В противном случае от цинковых паров сварщик может «заработать» лёгочное заболевание или хуже того, задохнуться.

Сварка профильных труб

Основной способ сварки профильных труб – обычное соединение торцов встык. Выполняют её дуговым или газовым методом, но благодаря простоте и качественному шву больше распространён первый из них. Однако электросварка профильной трубы требует опыта работы сварщика, хотя бы небольшого.

Много зависит, к примеру, от правильного подбора электрода. Чем он толще, тем мощнее дуга. Излишне толстым электродом профильную трубу можно прожечь, а слишком тонким получить непрочный шов. Учитывая то, что для данного изделия характерная толщина составляет 1,5-5 мм, подойдут «двойка и «тройка».

При работе с профильными трубами важна скорость движения электрода по материалу. Если замедлиться, то есть риск прожечь деталь, при убыстрении – получить некачественный шов. Оптимальное движение подбирается опытным путём.

Сварка газовых труб

Настоящего профессионализма требует сварка газовых труб, которая довольно опасна. Работать нужно быстро и качественно.

Перед началом соединения обрабатывают кромки труб: очищают от загрязнений. Если труба толстостенная – больше 4 мм, то производят скос кромок для облегчения прогревания металла на месте контакта.

Высокочастотная сварка представляет собой способ контактной сварки, нагревание металла при котором происходит с применением переменного тока частоты 10 кГц и более. Подача энергии происходит через механические контакты или способом наведения в детали.

Чем меньше расстояние, отделяющее проводники друг от друга, и выше частота тока, тем сильнее эффект близости.

Это явление способствует усилению концентрации энергии во внешнем слое металла, подвергаемому нагреву. Таким образом, выделение тепловой энергии происходит непосредственно в толще металла, обеспечивая быстрый нагрев в сварочной зоне и высокую эффективность способа нагрева.

Процесс высокочастотной сварки труб

Положительные качества

- возможность бесконтактного нагрева заготовки;

- высокая степень локализации энергии;

- широкая возможность изменения параметров сварки;

- отсутствие ограничений по скорости процесса;

- невысокая энергоемкость работ.

Где применяется

Метод эффективен при непрерывном процессе массового изготовления изделий простой конфигурации.

Высокочастотная сварка находит применение в производстве:

- прямошовных и спиральношовных труб из цветных и черных металлов;

- тавровых и двутавровых балок в судостроении;

- оболочек электрических кабелей.

Способ используют при изготовлении профилей, приварке ребер.

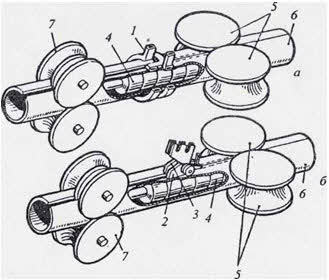

При сварке токами высокой частоты (ТВЧ) изделие перед сварочным узлом формируется в виде заготовки с V-образной щелью между свариваемыми кромками. К кромкам индуктором (рис.1, а) или с помощью вращающегося контактного ролика (рис. 1, б) подводится ток высокой частоты — так, чтобы он проходил от одной кромки к другой через место их схождения.

Возникают поверхностный эффект и эффект близости, который усиливается по мере сближения кромок. Концентрация тока в месте схождения кромок повышается, и они разогреваются. Нагретые кромки обжимаются валками и свариваются.

Рис. 1. Схема высокочастотной сварки труб с индукционным (а) и контактным (б) способами подвода тока: 1 — индуктор; 2 и 3 — контакты; 4 — ферритовый стержень; 5 — сжимающие ролики; 6 — труба; 7 — направляющий ролик.

Качество сварного соединения и расход электроэнергии обусловлены особенностями протекания тока высокой частоты по проводникам.

Поверхностный эффект при сварке ТВЧ

При протекании тока по проводнику проявляется поверхностный эффект. Он заключается в неравномерном распределении переменного тока по сечению проводника: у наружной поверхности проводника наибольшая плотность тока. При высокой частоте ток проходит лишь по тонкому поверхностному слою проводника. Поверхностный эффект существенно увеличивает активное сопротивление проводников, а выделяющаяся энергия концентрируется в поверхностных слоях нагреваемого изделия.

Эффект близости при ТВЧ

Эффект близости проявляется при протекании переменного тока в системе проводников. При этом проводники должны быть расположены таким образом, чтобы каждый из них находился не только в собственном переменном магнитном поле, но и в поле других проводников. Тогда ток по периметру проводников располагается так, что его плотность в близлежащих точках проводников максимальная, а в наиболее удаленных — минимальная. Это и называют эффектом близости. Чем меньше расстояние между осями проводников и чем больше радиус сечения проводника, тем сильнее проявляется эффект близости.

Для плазменной дуги характерны крайне высокая температура (до 30000 °С) и широкий диапазон регулирования технологических свойств.

Газопламенная обработка металлов — это ряд технологических процессов, связанных с обработкой металлов высокотемпературным газовым пламенем.

Электронно-лучевая сварка использует кинетическую энергию потока электронов, движущихся с высокими скоростями в вакууме.

Сварка трением это разновидность сварки давлением, при которой нагрев осуществляется трением, вызванным перемещением (вращением) одной из соединяемых частей свариваемого изделия.

При облучении поверхности тела светом энергия квантов (порций) света поглощается этой поверхностью. Образуется теплота, температура поверхности повышается. Если световую энергию сконцентрировать на малом участке поверхности, можно получить высокую температуру. На этом основана сварка световым лучом оптического квантового генератора — лазера.

Холодная сварка — способ соединения деталей при комнатной (и даже отрицательной) температуре, без нагрева внешними источниками.

Читайте также: