Сварка трактором под флюсом

Обновлено: 04.10.2024

Цель работы: изучить устройство и принцип работы сварочного трактора ТС-17 для сварки под слоем флюса.

Общие сведения

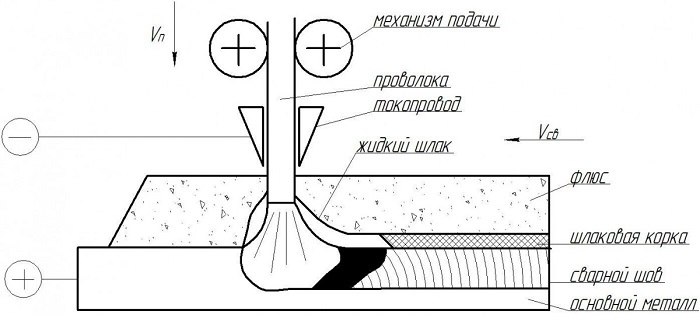

Автоматы для дуговой сварки и наплавки под флюсом плавящимся электродом широко применяются при сварке балок, резервуаров, листовых металлоконструкций и других изделий. При этом используются данные автоматы в основном в основном при сварке в нижнем положении прямолинейных и кольцевых стыковых швов, и, в некоторых случаях, для стыковых и угловых соединений, что требует применение сменных мундштуков и копирных устройств. Выполнение сварочных операций может производится подвесным или самоходным автоматом (трактором), перемещение вторых происходит по свариваемой детали или по направляющим уложенным на неё. Так как тракторы представляют собой мобильную аппаратуру для автоматической сварки, то к ним (особенно к перемещаемым по изделию) предъявляют требования компактности и минимальной массы.

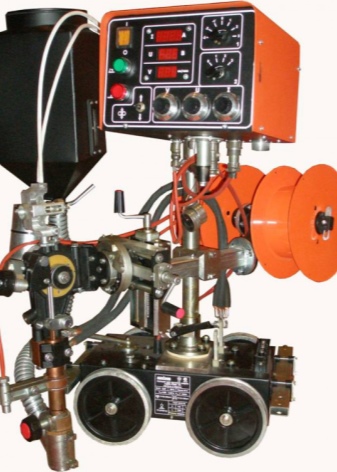

Сварочный трактор ТС-17 (АДФ-1002) (рис. 2.1) предназначен для однодуговой сварки сплошной проволокой под слоем флюса низкоуглеродистых и легированных сталей на постоянном токе с независимыми от параметров дуги скоростями сварки и подачи электродной проволоки.

Автомат (трактор) обеспечивает сварку встык прямолинейных и кольцевых швов с разделкой и без разделки кромок, сварку угловых швов вертикальным и наклонным электродом, а также нахлесточных швов.

|

| Рисунок 2.1 – Сварочный трактор ТС-17 |

Сварочный трактор имеет в своем составе двигатель 11 (рис. 2.1), сварочную головку 13, ходовой механизм 7, флюсобункер 1, кассету 6 и панель управления 4. В установку входят также сварочный трансформатор марки КИУ-1201 или ТДФЖ-1002.

Трехфазный асинхронный двигатель 11 является основой, на которой собираются все остальные узлы трактора, имеет два выхода вала и таким образом обеспечивает подачу проволоки и перемещение трактора. Сварочная головка 12 служит для подачи проволоки и представляет собой двухступенчатый червячный редуктор с наружными сменными шестернями 14. Сварочная проволока из кассеты 6 протягивается через трехроликовое правильное устройство 2 с помощью подающего ролика 17 и прижимного устройства 16 и далее через мундштук 14 подается к месту сварки. При сварке скорость подачи остается постоянной, и, таким образом, непрерывное горение дуги обеспечивается саморегулированием. Точное направление и наклон электродной проволоки к поверхности свариваемой детали осуществляются корректирующим механизмом 3, который представляет собой червячный привод, вращаемый вручную с помощью маховичка.

Настройка сварочного тока выполняется изменением скорости подачи проволоки с помощью сменных шестерен 12. При сварке проволокой диаметром 3. 5 мм применяется показанный на рис. 2.1, а роликовый токоподводящий мундштук, при сварке тонкой проволокой его заменяют на трубчатый Ходовой механизм 9 представляет собой трехступенчатый червячный редуктор с парой сменных шестерен 8, фрикционной сцепной муфтой 10 и двумя обрезиненными колесами 9. При повороте маховичка муфты влево колеса расцепляются от ходового механизма, что используется для ручного перекатывания трактора по детали. Ступенчатое регулирование скорости сварки выполняется сменными шестернями 10. Передние колеса 15, закрепленные на съемных штангах, — неприводные. Ручная переноска трактора выполняется с помощью кронштейна 5.

Флюсобункер 1 при открытой заслонке обеспечивает подачу флюса самотеком через воронку, установленную впереди мундштука. На бункере может быть установлен флюсоаппарат всасывающего типа для уборки неиспользованного флюса. Панель управления 4 имеет (слева направо) кнопки «Пуск» SB1, «Стоп» SB2, «Вверх» SB3 и «Вниз» SB4, вольтметр PV, амперметр РА, а также потенциометр R5 для дистанционной настройки сварочного напряжения.

Основные параметры сварочного трактора ТС-17 приведены в табл. 2.1.

Таблица 2.1 - Технические характеристики сварочного трактора ТС-17

| Наименование параметра | Значение |

| Диапазон регулирования сварочного тока, А | 250…1250 |

| Номинальный сварочный ток, А | при ПВ=100% |

| Номинальное напряжение питающей трехфазной сети, В | |

| Номинальная частота питающей сети, Гц | |

| Диапазон регулирования сварочного напряжения, В | 20…56 |

| Диаметр электродной проволоки, мм | 3,0…5,0 |

| Диапазон регулирования скорости подачи электродной проволоки, ступенчатый, м/ч | 49…404 |

| Диапазон регулирования скорости сварки, м/ч | 17…110 |

| Предельный угол наклона сварочной головки к плоскости, перпендикулярной шву, град. | |

| Вместимость барабана для проволоки, кг (не более) | |

| Вместимость барабана для ленты, кг (не более) | |

| Вместимость бункера для флюса, дм 3 (не более) | |

| Габаритные размеры, мм (не более): сварочного автомата источника питания | 565x380x740 960x680x890 |

| Масса, кг (не более) сварочного автомата без электродной проволоки, флюса источника питания |

Используя электрическую принципиальную схему сварочного трактора (рис. 2.2), рассмотрим его работу. Исполнительными устройствами в схеме являются сварочный трансформатор ТМ и двигатель М.

Подготовка к работе сварочного трактора выполняется в следующем порядке. Автоматическим выключателем QF подается напряжение на сварочный трансформатор, а от его вспомогательных цепей запитывается понижающий трехфазный трансформатор TV цепей управления (380/36 В) с фильтром С1 – СЗ, R2 – R4. С помощью потенциометра R5 в источнике настраивают сварочное напряжение. Сменными шестернями устанавливают скорость сварки и скорость подачи проволоки, а поэтому и ток. Затем трактор вручную передвигают к месту начала сварки. После этого нажимают кнопку SB4 «Вниз», при этом катушка магнитного пускателя КМЗ получает питание, и контактами КМЗ.2 и КМ3.3 пускается двигатель М, в результате чего проволока опускается до закорачивания на деталь. При необходимости подъема электрода нажимают кнопку SB3 «Вверх», и при срабатывании пускателя КМ2 двигатель М реверсируется. Блокировочные контакты КМ2.1 и КМ3.1 предотвращают одновременное включение пускателей КМЗ и КМ2 соответственно. При закороченной проволоке засыпают флюс и включают сцепную муфту. Трактор готов к сварке.

|

| Рисунок 2.1 – Схема электрическая принципиальная сварочного трактора ТС-17 |

Сварку начинают нажатием кнопки SB1 «Пуск». При этом срабатывают реле времени КГ и пускатель КМ1, который своим контактом КМ1.1 обеспечивает подачу напряжения источника на электрод, а контактом КМ1.2 блокирует кнопку SB1. При замыкании контакта КМ1.3 готовится включение пускателей КМ2 и КМЗ, а при размыкании контакта КМ1.4 отключается цепь ручного управления двигателем. Идет режим короткого замыкания электродом на деталь. Поскольку напряжение на выходе трансформатора при этом мало, еще невозможно срабатывание реле напряжения KV. Поэтому контакт KV1 остается замкнутым, и через него получает питание пускатель КМ2, который контактами КМ2.2 и КМ2.3 включает двигатель на подачу электрода вверх. При этом возбуждается дуга, и по мере удлинения дуги ее напряжение увеличивается до значения, которое заранее настроено потенциометром RI и при котором срабатывает реле напряжения KV, запитанное от дуги с помощью выпрямительного блока VD. В результате размыкания контакта KV1 отключается пускатель КМ2, а в результате замыкания контакта KV2 запитывается пускатель КМЗ. Контакты КМЗ.2 и КМЗ.З реверсируют двигатель, и проволока начинается подаваться вниз, а ходовой механизм перемещает трактор. В процессе сварки оператор наблюдает за показаниями амперметра и вольтметра, равномерной подачей проволоки и перемещением трактора, а при необходимости с помощью корректирующего механизма обеспечивает точное положение дуги над стыком.

Для окончания сварки нажимают кнопку SB2 «Стоп», в результате чего отключается пускатель КМЗ. Поэтому останавливается двигатель, и прекращается подача проволоки и перемещение трактора. Сразу отключается пускатель КМ1, но реле времени КГ в течение 1. 2 с контактом КГ.1 удерживает трансформатор во включенном состоянии. Поэтому дуга продолжает гореть, постепенно удлиняясь. Идет заварка кратера и растяжка дуги. Дуга обрывается при ее значительном удлинении или в результате размыкания контакта КГ.1. Сварка окончена.

Сварочный трактор для сварки под флюсом

В промышленной сфере использование самоходных подвесных аппаратов оказывается достаточно востребованным делом. Ведь сварочный трактор для сварки под флюсом, который передвигается на колесном ходу, существенно помогает в выполнении сложных процедур по свариванию швов большой протяженности. Такая техника передвигается непосредственно по самой заготовке, а в роли направляющих выступают бегунки самого изделия. Это существенно снижает размеры используемого трактора и помогает проводить работы в сложных местах. В большинстве случаев это одномоторная техника, которая может универсально применяться для многих видов сварки, которые требуют дополнительно наличие флюса. Он может работать не только с прямолинейными, но и с круговыми швами. Не имеет большого значения, подвергались ли кромки дополнительной разделке или нет, так как техника одинаково хорошо работает с обоими вариантами. Сварочные трактора под флюсом могут выполнять свою работу в любых условиях. Техника обеспечивает высокопроизводительную сварку и автоматическую подачу электрода в любом месте, где она находится. Все параметры автоматической работы задаются заранее. Сама процедура должна выполняться согласно ГОСТ 8713-79.

сварочный трактор для сварки под флюсом

ПреимуществаИспользование данного приспособления обеспечивает процесс следующими преимуществами:

- Точная поддержка заданных параметров на протяжении всего выполнения процедуры;

- Современные модели имеют цифровую индикацию;

- Вне зависимости от состояния наконечника присадочной проволоки, трактор для сварки под флюсом обеспечивает надежный поджиг дуги;

- Нет необходимости в подготовительных работах с электродной проволоки;

- Цикл сварочного процесса легко программируется по нужным параметрам;

- Обеспечивается мягкий старт процесса;

- Имеется возможность качественной результативной сварки даже в сложных местах;

- С его помощью легко проходит сварка тонкого металла.

В работе также могут возникать и негативные свойства:

- Требуется точная настройка оборудования, иначе весь процесс пойдет не так;

- Техника может сломаться, что сделает невозможным проведение срочных работ;

- Здесь имеются свои ограничения на минимальный и максимальный диаметр кольцевых швов;

- Техника хоть и имеет относительно небольшой вес, но дополнительная нагрузка из-за этого может затруднить ее применение в определенных случаях;

- Сложность эксплуатации делает его доступным только для промышленной сферы;

- Дороговизна оборудования.

Существует несколько видов изделий, которые можно классифицировать по различным параметрам. Сварочный агрегат трактор может классифицироваться по количеству двигателей, которые стоят на нем. Существуют:

- Одномоторные, когда стоит только один двигатель (как правило, они более легкие, но при этом обладают более слабыми характеристиками);

- Двухмоторные, когда установлено два двигателя (в таком случае трактор становится более массивным, но повышается его надежность и тонкость регулировки параметров).

Помимо этого можно классифицировать все по методу используемой защиты:

- Сварка открытой другой – здесь не используется ни какая защита для дуги, что подвергает шов многим опасностям, но при этом делает сам процесс более дешевым;

- Газовая защита – здесь используется среда защитных газов, которые являются активными или инертными, что противостоят попаданию в шов кислорода и прочих негативных факторов;

- Под флюсом – данный вид сварки использует дополнительный флюс, который не только защищает дугу от негативных факторов, но и улучшает качества свариваемости металла;

- Сварка неплавящимся электродом – в процессе не принимает участие присадочный материал.

Сварочный автомат трактор может иметь различное количество одновременно поддерживаемых дуг:

- Однодуговой – является самым простым и используется во многих стандартных процедурах (для него, как правило, и хватает одномоторных вариантов);

- Двухдуговой – может параллельно вести две дуги при одновременном сваривании, что помогает ускорить многие промышленные процедуры, особенно, в серийном производстве;

- Трехдуговой – самая сложна техника, которая поддерживает сварку одновременно тремя дугами, которые идут параллельно (здесь, по причине более высокой массы, как раз и нужны двухмоторные варианты).

Устройство сварочного трактора

- Телега трактора;

- Механизм для проведения поперечной корректировки;

- Стойка устройства;

- Ручка управления муфтой;

- Зажим стойки;

- Пульт управления;

- Кассета;

- Зажим на коромысле;

- Коромысло;

- Бункер;

- Ручка;

- Механизм для проведения вертикальной корректировки;

- Головка для сварки.

Двигатель трактора задействует механизм подачи проволоки и ходовую часть. Все механизмы смонтированы на одном корпусе. В устройстве подачи проволоки имеется замедленный редуктор, у которого сменяются шестерни, что регулируют скорость вращения. Также в конструкции имеется два ролика. Первый ролик приводной с поперечной насечкой, а второй – прижимной и задействуется от пружины. На технике имеется два мундштука, которые рассчитаны под проволоку различного диаметра. Также у них различные параметры по току, так что выбор здесь зависит уже от режима сваривания. Схема сварочного трактора содержит два пульта управления. Первый служит для контроля работы сварочной установки и трактора, а второй используется тогда, когда техника входит в состав установки, которая оборудована роликами или другими передвижными устройствами, которые нуждаются в дистанционном контроле. В ходовом механизме имеется замедленный редуктор, скорость которого регулируется сменными шестернями. Непосредственное передвижение осуществляется за счет вращения колес с резиновыми шинами. За свободное маршевое перекатывание в ручном режиме отвечает фрикционная муфта. С помощью ее маховиков бегунки легко отключаются от электропривода.

Принцип работы сварочного трактора

Технические характеристики популярных моделей| Модель | Величина напряжения, В | Ток сварочный номинальный, А (ПВ,%) | Регулировка скорости сваривания, м/ч | Диаметр присадочного материала, мм | Вес устройства, кг | Габариты, мм |

| АДГ 630 | 38 | 630 (60%) | 12 – 120 | 1,6 – 2,4 | 32 | 680-385-760 |

| АДФ 800 | 42 | 800 (100%) | 12 – 120 | 2 – 3 | 40 | 764-355-668 |

| АДФ 1000 | 42 | 1000 (100%) | 12 – 120 | 2 – 5 | 85 | 950-500-900 |

| АДФ 1250 | 42 | 1250 (100%) | 15 – 100 | 2 – 5 | 145 | 1320-630-980 |

| ТС 17С | 38 | 1000 (100%) | 16 – 126 | 2 – 5 | 45 | 702-360-590 |

Для каждого вида сварки имеются свои особые параметры, на которые стоит обращать внимание при покупке. В отличие от такого устройства как сварочный трансформатор, тракторы используются не так часто, за счет своей узкой направленности. Поэтому и список моделей здесь будет значительно ниже, соответственно и выбор легче. Наиболее популярными являются те модели, которые наиболее простые и имеют низкую стоимость. Одномоторные однодуговые изделия легки в ремонте и эксплуатации, а также могут выполнять все те же процедуры, что и сложные разновидности, но за более длительный период времени.

«Обратите внимание! Одним из главных параметров является минимальный и максимальный сварочный ток, а соответственно и размер используемых проволок.»

Многодуговые варианты имеют преимущественно промышленное применение, где они используются для создания серийных изделий. Как правило, они более дорогостоящие, но в своей сфере являются незаменимыми, так как помогают существенно сэкономить время на сваривании.

Что такое сварочный трактор?

Разновидностью автоматического сварочника является сварочный трактор, осуществляющий сварку без участия человека. Оператор задает необходимые вольт-амперные показатели рабочего тока, контролирует передвижение агрегата. В автоматическом режиме возможна сварка в облаке защитного газа или под флюсом. Разработано несколько видов автоматов на колесном и рельсовом ходу. Многие из аппаратов многофункциональные, выполняют сварку в нескольких режимах.

Назначение сварочных тракторов

По сути, тракторный агрегат – это разновидность оборудования для промышленной автоматизированной электродуговой сварки с большой производительностью. Область применения каждой из моделей ограничена функционалом. В зависимости от конструкции подвижной рамы тракторный агрегат сварочный на колесах используется для стыковой или угловой сварки, возможно соединение элементов внахлест или «в лодочку» (стыки располагают под углом менее 45°). Когда в сварочном тракторе предусмотрены боковые ролики, осуществляется боковое соединение, в этом случае движение аппарата происходит по двутавровым балкам.

Самоходный автомат передвигается на колесах или по специальным рельсам. Вектор движения зависит от траектории сварного шва. Имеются мобильные агрегаты, которые без труда можно перенести в другое место. Сварочные тракторы используются при массовом производстве, некоторые модификации оснащаются дополнительными опциями:

- регулировкой подачи флюса, дозатором и отсосом излишков порошка (тракторы для сварки под флюсом обычно многофункциональные);

- лазерной настройкой контура шва (необходимая функция для выполнения швов сложной геометрии);

- направителя второй катушки сварочной проволоки;

- головкой подачи газа и сварочной проволоки (необходим для нержавеющих сталей, легко окисляемых цветных сплавов).

Тракторные сварочные механизмы отличаются высокой производительностью, низким процентом брака, хорошим качеством соединений.

Устройство

Типовая конструкция агрегата схожа у всех модификаций, включает несколько основных узлов:

- ходовая тележка бывает на колесном и рельсовом ходу (двигается по направляющим), от типа передвижения зависит тип образуемых швов;

- сменная катушка со сварочной проволокой необходима для бесперебойной подачи присадки в рабочую зону;

- механизм подачи проволоки бывает с разным числом направляющих и тянущих роликов;

- система направляющих определяет мобильность перемещения электрода; сварочная головка представляет собой тугоплавкий электрод для розжига и поддержания электродуги;

- пульт управления создан для рациональной настройки, агрегат предназначен для соединения заготовок различной толщины.

Обычно все управление размещается в корпусе тракторной тележки, иногда блок выносится отдельно для удобства пользования аппаратом.

Двигатель приводит в движение механизм подачи присадки и элементы ходовой части. С помощью редукторов изменяется частота и скорость вращения отдельных узлов. Сложность системы управления зависит от конструкционных особенностей профессиональной электротехники. Использование лазерных считывающих устройств, блоков непрерывного мониторинга полностью исключают влияние человеческого фактора на качество сварки. Аппарат способен работать дистанционно и независимо.

Классификация

Разработаны модели сварочных тракторов под все виды сварки. При выборе техники пользуются классификацией по многим признакам:

одномоторные оснащаются понижающими редукторами на узлах подачи присадки, модели легкие, мобильные, но с низкой производительностью, минимальным функционалом;

двухмоторные конструкции более массивные, но точность регулировки настройки существенно увеличивается, отдельно подается усилие на ходовую часть и узел подачи сварочной проволоки, устройства способны выполнять швы любой сложности.

- Агрегаты различаются по методу защиты металла от окисления, перегрева:

тракторы с открытой дугой аналогичны традиционным ручным электродуговым сварочникам;

модификации с подачей защитного газа работают с инертными смесями и активным газом, сопло расположено так, что облако создается непосредственно над ванной расплава, расход газа минимальный;

у сварочных тракторов для сварки под флюсом имеется автоматический дозатор порошка, защищающего металл от перегрева или окисления, образующего шлаковый слой.

- Количество головок у тракторов тоже бывает разным:

однодуговые предназначены для традиционной электросварки;

двух- и трехдуговые одновременно формируют несколько швов, параллельных друг другу.

рельсово-роликовые конструкции с параллельными или круговыми направляющими.

Специальных присадок и флюсов для трактора не требуется, используются расходники для обычной сварки.

Преимущества и недостатки

Сначала о плюсах. Главное достоинство трактора – стабильное качество, параметры поддерживаются стабильно в процессе сварки. Аппарат работает с заготовками любых размеров, толщины. Не требуется предварительной подготовки кромок, обеспечен быстрый розжиг дуги.

Из недостатков выделяют два фактора: сложность ремонта и большой вес оборудования. Еще один минус – высокая стоимость. Хотя окупаемость трактора краткосрочная, необходимо обладать финансовыми ресурсами для покупки агрегатов.

В целом при массовом производстве сварных изделий оборудование оправдывает себя за счет высокой точности швов и хорошей производительности.

Сварка под флюсом: технология и выбор режимов

Даже идеальная сварка не может защитить сварной шов от порчи. Рано или поздно это место становится самым слабым в детали и деформируется, поэтому во время сварочных работ обязательно используются защитные материалы. К ним относятся инертные газы и флюсы. Последние не так распространены в бытовой среде, но на производствах сварка под флюсом встречается очень часто. О ней пойдет речь далее.

Особенности сварки под флюсом

Не стоит думать, что сварка под флюсом это какой-то совершенно новый способ сварки. Придуман он очень давно, в конце в XIX века, а сущность заключается все в том же использовании присадочной проволоки и неплавящихся электродов. Однако, оборудование постоянно улучшалось, а вместо газа, покрывающего всю зону шва, используется только флюс. Он имеет порошковую консистенцию, засыпаясь поверх шва.

Такой состав под влиянием высоких температур тоже начинает выделять газ, который будет защищать свариваемые детали от окислов. Когда порошок выгорит, от него останется только легкоудаляемый шлак, а если средство не будет использовано полностью, его легко можно сохранить до следующего раза.

Перед тем, как делать варку под флюсом, потребуется выбрать:

- режим;

- электроды;

- присадочную проволоку.

Также, как при любой другой сварной работе, нужно будет правильно оформить кромки, обезжирить детали. Но здесь еще будет важно подобрать флюс, так как он существует в разных видах.

У самого процесса сварки под флюсом есть свои положительные и отрицательные черты. Среди преимуществ:

- Автоматизация, позволяющая добиваться наиболее точных сварных швов. Автоматика позволяет задать все параметры электронно, поэтому ток, проволока — все подается и управляется само.

- Выделение флюса продолжается в процессе всего создания шва, потому его эффективность оказывается выше.

- Можно варить с большой силой тока.

- Скорость варки настраивается, может быть очень высокой.

- Сварную ванну можно увеличивать.

- Шов получается качественным.

- Возможность собирать элементы сложных конструкций быстро, качественно и с небольшими усилиями.

- Безопасность для сварщиков, так как они не находятся поблизости к свариваемым деталям.

- Можно использовать одновременно 2 электрода, питаемых от одного источника тока.

В числе недостатков:

- Сложность настройки оборудования.

- Варить в вертикальном, а также потолочном положениях невозможно.

- Неровности на свариваемой детали не позволят сделать шов.

Также здесь невозможно контролировать процесс варки, так как весь шов покрыт слоем флюса.

Этого можно избежать только если установить дополнительные системы контроля появления повреждений.

Виды флюсов

Эти средства можно поделить на группы по химическому составу и методу создания. Флюс может быть солевым, оксидным или смешанным. Здесь:

- Солевые лучше подойдут для электросварки титана или стали, никелированной или хромированной. В солевые флюсы входят соли фторидов и хлоридов.

- Оксидные имеют в составе оксиды активных металлов, а также кремния. Благодаря этому их лучше всего использовать для стали с низким содержанием углерода.

- Смешанные пригодятся для многокомпонентных сплавов и множества разных металлов. Этому способствует состав, содержащий оксиды и соли металлов в разных пропорциях.

Способов изготовления всего два — плавленый или не плавленый, который еще называют керамическим. Плавленые делают из кварцевого песка, а также марганцевой руды, которые смешиваются, плавятся, после чего формируются гранулы. Такой флюс очень хорошо подходит для низколегированной стали.

В состав керамических входят окислители и соли амфотерных металлов. Сначала те измельчаются, потом перемешиваются с жидким стеклом до однородной массы. Потом она гранулируется и прокаливается. Такие флюсы имеют структуру мелкого порошка, а подбирается он конкретно под марку стали, с которой предстоит работать, так как он работает только со сложными никелевыми или железоникелевыми сплавами.

Технология сварки под флюсом

Чтобы сварочный процесс прошел правильно, нужно правильно выбрать технологию автоматической сварки под флюсом. Базовых метода три:

- ручной;

- автоматический;

- полуавтоматический.

То, как происходит ручная варка, понятно. Здесь используется ручное оборудование, поэтому сварщик сам регулирует направление, скорость электрода. Сила тока и подача флюса, взаимодействующего с электродом, регулируется кнопками прямо на устройстве.

Полуавтоматический способ позволит автоматизировать лишь некоторые процессы, остальные требуют управления. То, как подается проволока, угол наклона электрода, сила тока, подчиняются автоматическому процессу. Сварщик в это время самостоятельно управляет движением дуги. У полуавтоматических аппаратов можно менять параметры подачи тока прямо в процессе работы.

При автоматической сварке под флюсом скорость движения электрода и его направление, а также скорость подачи проволоки задаются программно. Рабочие здесь нужны только для создания той самой сварочной программы, а также контроля качества.

Все эти три способа, несмотря на свою разность, предполагают некоторые общие шаги при сварке под флюсом:

- Устранение оксидной пленки.

- Закрепление деталей на сварочной плите.

- Подбор настроек и разработка плана.

- Подбор флюса.

- Установка наплавной проволоки.

- Сварка, где нужно внимательно следить за расходом флюса и проволоки, чтобы избежать повреждений.

После окончания работы нужно только дождаться, когда детали остынут, очистить шов и убрать флюс в герметичные упаковки.

Технология сварного процесса с использованием флюса подробно описывается в ГОСТ 8713 -79. Рассказывается про все три метода, подбор материалов, настройку оборудования. Здесь же показаны все виды сварных соединений, которые могут быть сделаны при применении каждого из трех методов.

Выбор режима сварки

Выделяется несколько режимов, которые всегда нужно подбирать под каждое отдельное задание.

| Толщина металла, мм | Диаметр проволоки, мм | Сварочный ток, А | Напряжение, В | Скорость сварки, м/ч |

|---|---|---|---|---|

| 3 | 2 | 250 - 500 | 28 - 30 | 48 - 50 |

| 5 | 2 | 400 - 450 | 28 - 30 | 38 - 40 |

| 10 | 5 | 700 - 750 | 34 - 38 | 28 - 30 |

| 20 | 5 | 750 - 800 | 38 - 42 | 22 - 24 |

| 30 | 5 | 950 - 1000 | 40 - 44 | 16 - 18 |

Режимы из таблицы подойдут для низкоуглеродистой, среднеуглеродистой и высокоуглеродистой стали.

Применяемое оборудование

Чтобы выполнить автоматическую дуговую сварку под флюсом, из технического оснащения потребуется:

- Сварочная плита. Установка сварочных плит потребует бетонного основания, так как сами плиты делаются из материалов, устойчивых к постоянным высоким температурам и их перепадам.

- Наплавная проволока. Она обычно имеет толщину от 0,3 до 12 мм, а делается из того же материала, что и свариваемые материалы.

- Неплавящийся электрод, который имеет сердечник из тяжелого сплава, керамическую оплетку.

- Система, подающая флюсовые частицы. В ее состав входят резервуар и шланг, диаметр которого будет достаточным для работы с электродом.

- Система контроля, которая более развита у автоматических устройств, а менее — у полуавтоматических.

Автоматическую сварку под слоем флюса выполнить нетрудно, ведь большая часть процесса будет автоматизирована, а от сварщика потребуется лишь правильная настройка оборудования и верный подбор флюсового средства для сварки.

Что такое сварочный трактор и для чего он нужен?

Сварочный трактор представляет собой профессиональное оборудование, благодаря которому удается автоматизировать и существенно упрощать проведение больших объемов работ, связанных со сваркой металлов. Такие агрегаты могут передвигаться по направляющей и по поверхности материала, что повышает эффективность применения оборудования, уменьшает время на реализацию технических заданий.

Особенности

Самоходная техника для сварки очень востребована в промышленной сфере. Тракторы задействуют для выполнения сварочных работ под флюсом. Перемещение оборудования происходит за счет колес, благодаря этому значительно упрощается процесс создания швов, имеющих большую протяженность.

Тракторы применяют для проведения сварочных работ на сложных участках.

Наиболее востребованы универсальные одномоторные модели, которые подходят для большинства видов сварки с использованием флюса.

К преимуществам подобной техники относят такие.

- Точное поддержание заданных параметров в течение всего времени проведения процедуры.

- Наличие цифровой индикации на современных устройствах.

- Обеспечение надежного поджига дуги.

- Отсутствие необходимости в подготовке электродов.

- Мягкий старт работы.

- Создание качественных швов даже в труднодоступных местах.

- Возможность применения для сварки металла, имеющего небольшую толщину.

Принцип работы

Двигатель трактора использует механизм, при котором происходит подача проволоки и ходовой части. Все детали находятся в одном корпусе. В устройстве, подающем проволоку, есть замедленный редуктор со сменяющимися шестернями, регулирующими интенсивность вращений. Помимо этого, конструкция предусматривает два ролика.

У первого имеется поперечная насечка, а второй активирует пружина. На оборудовании есть 2 мундштука, рассчитанные на проволоку разного диаметра. Также они различаются параметрами по току, при выборе нужно руководствоваться режимом сварки. Контроль за работой сварочного оборудования осуществляется при помощи пульта.

Сварочные тракторы принято классифицировать на несколько разновидностей, в соответствии с количеством установленных в них двигателей. Одномоторные модели обладают компактными размерами и весом, но отличаются довольно слабыми эксплуатационными качествами. Двухмоторные устройства более габаритные. Их преимущества заключаются в надежности и точности регулировки рабочих характеристик.

Производители предлагают модели одно, двух и трехдуговые модели сварочных тракторов.

Первые характеризуются простейшей схемой управления и применяются для большинства стандартных сварочных работ. Обычно они представляют собой одномоторные устройства. Двухдуговые агрегаты дают возможность выполнять сразу две сварочные дуги. Их применяют в основном в серийном производстве металлических изделий. Трехдуговые модификации представляют собой более сложное оборудование. Это довольно массивная техника, поскольку комплектуется двумя двигателями.

Популярные модели

- АДФ-1000 считается лучшей моделью в плане соотношения цены и качества. Это отечественное оборудование стоимостью от 260 тыс. руб. С его помощью можно выполнять как одно-, так и многослойную сварку, наплавляя электродную проволоку под флюсом. Аппарат подключается к трехфазовой сети.

За счет современного ПО синхронизируется скорость перемещения тележки и подача проволоки. Оборудование может перемещаться по направляющей и по поверхности подвергаемого свариванию материала. Управлять трактором можно дистанционно. Рабочая головка отличается подвижностью. Для удобства визуального контроля за процессом сварки предусмотрен лучевой маркер. Швы создаются кольцевым либо прямолинейным методом. Возможно их нанесение внахлест, сварка встык и под углом.

- Riland-Aurora PRO MZ 1250 – китайский трактор с продолжительным сроком эксплуатации. Это оборудование с модульной архитектурой и автономным инвертором. С его помощью можно выполнять сварку под флюсом автоматически. В этом случае скорость рабочего процесса значительно ускоряется без ухудшения качества шва. Положение сварочного шва можно настраивать (внутренний или наружный).

- EvoSAW 1250-II – универсальная модель, выпущенная российским заводом. Это самоходное устройство, способное выполнять сварку автоматически. Оборудование функционирует с высокой скоростью, за минуту создает швы, длина которых составляет 10-15 см.

Помимо этого, существует возможность автономного применения инвертора для создания воздушно-дуговой строжки (заготовка режется до определенной глубины). К плюсам данной модели относится система, предохраняющая оборудование от перегревания и короткого замыкания. Ее наличие предотвращает преждевременный выход из строя сварочного трактора, делает его эксплуатацию безопасной.

- «Сварог MZ1000» позволяет работать с металлами, толщина которых составляет 4-30 мм. Данный агрегат характеризуется высокой производительностью, подходит для эксплуатации в непрерывных производственных процессах. Качество создаваемых им швов не вызывает нареканий.

В устройстве предусмотрена схема, стабилизирующая скачки входящего напряжения. Подключается агрегат к трехфазовой сети. Современная система управления и экраны, отображающие заданные параметры, существенно облегчают использование техники. Еще одним плюсом является архивация в памяти ключевых алгоритмов сварочного процесса, что ускоряет настройку аппарата.

Советы по выбору

Каждый тип сварки обладает индивидуальными параметрами, на них и нужно ориентироваться при выборе оборудования. Тракторы применяют реже в сравнении с трансформаторами, поскольку они представляют собой узконаправленные устройства. Наибольшим спросом пользуются простые, демократичные по стоимости модели.

Одномоторное оборудование просто ремонтировать и эксплуатировать.

Один из ключевых параметров выбора – это минимальный и максимальный ток при сварке. От этого зависит размер применяемых проволок. Многодуговые устройства используют в основном в промышленной сфере, где есть потребность в серийном производстве изделий. В большинстве случае они стоят дороже, зато позволяют значительно экономить время на сварке.

Работа сварочного трактора модели АДФ-1000 в видео ниже.

Читайте также: